ОТРАСЛЕВОЙ СТАНДАРТ

МАШИНЫ И ОБОРУДОВАНИЕ ГРУЗОПОДЪЕМНЫЕ.

ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ.

ОСТ 35-09-86

Министерство транспортного

строительства

Москва 1986

Содержание

|

1.2. Механизмы (детали и сборочные единицы) 4.5. Электрооборудование и электропривод. 5.3. Гидросистемы и гидропривод. 6. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

|

СОГЛАСОВАНО

Главный инженер Главстроймеханизации

29 ноября 1985 г. Ф.Х. Губайдуллин

Главный инженер Главморречстроя

28 ноября 1985 г. Д.Ф. Черевач

Главный инженер Главмостостроя

28 ноября 1985 г. И.Ф. Цариковский

Главный инженер Главтоннельметростроя

28 ноября 1985 г. С.Н. Власов

ЛИСТ УТВЕРЖДЕНИЯ

Машины и оборудование грузоподъемные.

Общие технические условия.

ОСТ 35-09-86

|

Всесоюзный ордена Октябрьской революции научно-исследовательский институт транспортного строительства (ЦНИИС) |

|

|

Заместитель директора института |

Б.А. Бондарович |

|

Заведующий лабораторией стандартизации и метрологии |

М.А. Милейковский |

|

Руководитель темы, заведующий лабораторией |

М.А. Милейковский |

|

Заведующий лабораторией |

И.И. Елинсон |

|

Заведующий лабораторией |

В.А. Даугелло |

|

Зам. заведующего лабораторией |

Л.В. Лебедь |

|

Старший научный сотрудник |

Н.В. Башкова |

|

Младший научный сотрудник |

В.В. Григорьева |

ОТРАСЛЕВОЙ СТАНДАРТ

|

Машины и оборудование грузоподъемные. |

ОСТ 35-09-86 Взамен ОСТ 35-09-79 |

Приказом Министерства транспортного строительства СССР от "14" марта 1986 г. № 91 срок действия установлен с 1 августа 1986 г. до 1 августа 1991 г.

Настоящий Стандарт распространяется на следующие виды грузоподъемных машин и оборудования (далее по тексту они будут именоваться машины), изготовляемые предприятиями Минтрансстроя СССР и предназначенные для эксплуатации в СССР в макроклиматических районах с умеренным климатом по ГОСТ 15150-69:

а) краны всех типов;

б) грузоподъемные машины специального назначения (копровые установки, клети шахтные с прицепными устройствами, плавучие подъемники);

в) грузоподъемные монтажные и перегрузочные приспособления (грузозахватные устройства, подхваты клещевые для кирпича, автоматические и полуавтоматические траверсы и т.п.);

г) приводные и ручные лебедки, домкраты.

Стандарт не распространяется на машины в другом климатическом исполнении по ГОСТ 15150-69 и поставляемые на экспорт.

Стандарт обязателен при разработке технических условий на конкретные грузоподъемные машины и оборудование, где должна приводиться ссылка на настоящий Стандарт.

Стандарт полностью соответствует требованиям "Правил устройства и безопасной эксплуатации грузоподъемных кранов" Госгортехнадзора СССР

Грузоподъемные машины и оборудование должны удовлетворять также требованиям ОСТ 35-03-84.

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Металлоконструкции.

1.1.1. Материалы.

1.1.1.1. Для изготовления сварных элементов металлоконструкций должны применяться стали, указанные в табл. 1.

Таблица 1

|

Область применения |

Марка стали |

Государственные стандарты, технические условия |

Вид и толщина проката, мм, при расчетной температуре, °С |

|

|

до минус 20 |

до минус 40 |

|||

|

Несущие элементы конструкций, в том числе подносы и кронштейны рабочих площадок, подвесы кабин |

ВСт3сп5 |

ГОСТ 380-71 |

Листовой, широкополосный, фасонный, сортовой до 25 |

- |

|

ВСт3пс5* |

ГОСТ 380-71 |

Листовой, широкополосный, до 12, фасонный, сортовой до 16 |

- |

|

|

ВСт3Гпс5 |

ГОСТ 380-71 |

Листовой, широкополосный, фасонный, сортовой до 30 |

- |

|

|

ВСт3сп5-1, ВСт3сп-2 |

ТУ 14-1-3023-80 |

Листовой, широкополосный до 20; фасонный; 1-я группа до 25, 2-я группа до 20 |

- |

|

|

ВСт3сп5-1*, ВСт3сп5-2* |

ТУ 14-1-3023-80 |

Листовой, широкополосный до 12, фасонный до 16 |

- |

|

|

16Д |

ГОСТ 6713-75 |

Толстолистовой широкополосный фасонный, сортовой до 60 |

- |

|

|

|

ВСтТсп, ВСтТпс* |

ГОСТ 14637-79 |

- |

Листовой, широкополосный от 10 до 25 Листовой, широкополосный от 10 до 25 |

|

|

ЕСт3сп, ВСт3пс*, ВСт3Гпс* |

ТУ 14-1-3090-81 |

- |

Угловой, равнополосный от 6 до 12, класс прочности С390** |

|

|

ВСт3сд, ВСт3Гпс* |

ТУ 14-1-3251-83 |

- |

Листовой от 10 до 12, класс прочности Т2 |

|

|

18пс |

ГОСТ 23570-79 |

Листовой, широкополосный от 5 до 16, фасонный от 5 до 20 |

- |

|

|

18сп |

ГОСТ 23570-79 |

Листовой, широкополосный, фасонный от 5 до 20 |

- |

|

|

18Гпс* |

ГОСТ 23570-79 |

Листовой, широкополосный, фасонный от 5 до 30 |

- |

|

|

18Гсп |

ГОСТ 23570-79 |

Листовой, широкополосный, фасонный от 31 до 40 |

- |

|

|

20 |

ГОСТ 8731-74 Группа В |

Трубы стальные бесшовные горячедеформированные до 45*** |

- |

|

|

ВСт3сп |

ГОСТ 10705-80 Группа В |

Трубы стальные электросварные до 10*** |

- |

|

|

20СШ |

ТУ 14-3-651-77 |

- |

Трубы стальные бесшовные горячедеформированные Æ 127-168 от 8 до 25 |

|

|

0912-12 |

- |

Толстолистовой, широкополосный, универсальный, фасонный, сортовой от 4 до 32 |

|

|

|

09Г2Д-12 |

ГОСТ 19281-73 |

- |

То же |

|

|

09Г2С-12 |

- |

Листовой, широкополосный, фасонный, сортовой от 5 до 160 |

|

|

|

09Г2СД-12 |

ГОСТ 19281-73 |

- |

То же |

|

|

09Г2-12-1, 09Г2С-12-1, 09Г2-12-2, 09Г2С-12-2 |

ТУ 14-1-3023-80 |

- |

Листовой, широкополосный до 20; фасонный: 1-я группа до 30, 2-я группа до 20 |

|

|

16ГС-12* |

- |

Листовой, широкополосный от 5 до 32 |

|

|

|

10ХСНД-3 |

ГОСТ 6713-75 |

- |

Листовой, широкополосный, сортовой, фасонный от 8 до 40 |

|

|

10ХСНД-12**** |

- |

Листовой, широкополосный до 40, сортовой, фасонный до 15 |

|

|

|

15ХСНД-12 |

- |

Листовой, широкополосный, сортовой, фасонный до 32 |

|

|

|

35 45 |

ГОСТ 1050-74 |

- |

Трубы стальные бесшовные, горячедеформированные от 25 |

|

|

10Г2С1 09Г2С, 09Г2СД |

ГОСТ 19281-74 ТУ 14-3-1128-82 |

- |

Трубы стальные бесшовные, горячедеформированные Æ 57-426 от 4 до 22 |

|

|

20Х, 40Х, 30ХГСА, 15XM |

- |

|

|

|

|

ВСт3сп |

ТУ 14-3-377-75 |

- |

Трубы стальные электросварные Æ 219, 273, 325 от 6 до 8, Æ 426 от 6 до 10 |

|

|

14Г2АФ-12, 14Г2АФД-12 |

- |

Листовой, широкополосный до 50 |

|

|

|

15Г2АФДПС |

- |

Листовой, широкополосный до 32 |

|

|

|

16Г2АФ-12, 16Г2АФД-12 |

- |

Листовой, широкополосный до 50 |

|

|

Слабонапряженные (и напряжения не более 0,4 расчетного сопротивления) элементы конструкций: элементы продольной жесткости балок, люлек, ремонтных площадок, кронштейны, подставки для установки оборудования |

ВСт3спб |

ГОСТ 380-71 |

- |

Листовой, широкополосный, фасонный, сортовой до 25 |

|

ВСт3псб |

ГОСТ 380-71 |

- |

Листовой, широкополосный до 12, фасонный сортовой до 16 |

|

|

ВСт3Гпсб |

ГОСТ 380-71 |

- |

Листовой, широкополосный, фасонный, сортовой до 30 |

|

|

|

ВСт3сп2, ВСт3пс2, ВСт3Гпс2 |

ГОСТ 380-71 |

- |

Листовой, широкополосный, фасонный, сортовой до 5 |

|

|

ВСт3сп3, ВСт3пс3, ВСт3пс3 |

ГОСТ 380-71 |

- |

Листовой, широкополосный, фасонный, сортовой до 5 |

|

Вспомогательные нерасчетные элементы конструкций: лестницы, перила, настилы, кожухи, обшивка кабин |

ВСт3кп2 |

ГОСТ 380-71 |

Листовой, широкополосный, фасонный, сортовой до 30 |

Листовой, широкополосный фасонный, сортовой до 5 |

|

ВСт3пс, ВСт3пс2, ВСт3пс2 |

ГОСТ 380-71 |

Листовой, широкополосный, фасонный, сортовой до 30 |

Листовой, широкополосный фасонный до 10, сортовой до 16 |

|

|

БСт0, БСт2кп, БСт3кп, БСт2лс, БСт3пс |

Рифленый до 5 |

Рифленый лист до 5 |

||

* Применять только для металлоконструкций кранов режимных групп от 1К до 5К по ГОСТ 25546-82.

** При наличии заказов ЗСМК может поставлять по ТУ 14-1-3090-81 термоупроченный прокат - швеллеры с параллельными гранями полок от номера 8 до номера 16 по ГОСТ 8299-83.

*** Применять при обеспечении величины ударной вязкости при минус 20 °С и после механического старения на образцах типа I по ГОСТ 9454-78 не менее 29 Дж/см2, на образцах типа 3 не менее 34 Дж/см2; содержание углерода не более 0,22 %.

**** Применять сталь с содержанием кремния не более 1 %.

1.1.1.2. Для сварки металлоконструкций должны применяться электроды и электродная проволока, указанные в табл. 2.

Таблица 2

|

Область применения |

Расчетная температура, °С |

Электроды |

Флюс (марка) |

Сварочная проволока для сварки |

|||

|

тип |

марка |

||||||

|

под флюсом |

в среде углекислого газа |

||||||

|

Для сварки несущих конструкций, вспомогательных и слабонапряженных элементов конструкций из углеродистых сталей |

До -40 |

Э42А |

УОНИ-13/45 |

АН-348А |

Св-08А |

Св-08Г2С |

|

|

|

Э42А |

CM-11 |

АН-348А |

Св-08ГА |

СВ-08Г2СЦ |

||

|

|

Э42А |

ОЗC-2 |

ОСЦ-45 |

Св-08А |

ПП-АН8 |

||

|

|

Э46А |

АНО-8 |

ОСЦ-45 |

Св-08ГА |

ПП-АН9 |

||

|

|

Э46 |

ОЗC-4 |

|

|

ПП-АН4 |

||

|

|

Э46 |

АНО-4 |

|

|

ПП-АН10 |

||

|

|

Э46 |

MP-3 |

|

|

|

||

|

|

Э46 |

АНО-3 |

|

|

|

||

|

|

Э46 |

ОЗC-12 |

|

|

|

||

|

Для сварки несущих конструкций из низколегированных сталей |

До -20 |

Э50А |

УОНИ-13/55 |

АН-47 |

Св08ГА Св10Г2 |

Св-08Г2С Св-08Г2СЦ |

|

|

|

До -40 |

Э50А |

ДСК-50 |

АН-47 |

Св10Г2 |

АП-АН2 |

|

|

|

Э50А |

АНО-7 |

АНК-47 |

Св10Г2 |

ПП-АН8 |

||

|

|

Э50А |

АНО-10 |

АН-348А |

Св-10Г2А |

ПП-АН9 |

||

|

|

Э50А |

АНО-11 |

АН-65 |

Св-10Г2 |

ПП-АН4 |

||

|

|

|

Э60 |

УОНИ-13/65 |

АН-60, ОСЦ-45 |

СВ-08ГА |

ПП-АН10 |

|

|

Для сварки несущих конструкций из термоупрочненных сталей по ТУ 14-1-3090-81, ТУ 14-1-3251-83 |

До -20 |

Э50А |

УОНИ-13155 |

АН-348А |

СВ-08ГА |

СВ-08Г2С |

|

|

До -40 |

Э50А |

УОНИ-13155 |

АН-348А |

Св-08ГА |

ПП-АН8 |

||

|

Для сварки вспомогательных и слабонапряженных элементов конструкций из углеродистых сталей |

До -40 |

Э42А |

УОНИ-13/45 |

АН-348А |

Св-08 |

СВ-08Г2С |

|

|

|

Э42А |

CM-11 |

АН-348А |

Св-08А |

СВ-08Г2СЦ |

||

|

|

Э46А |

АНО-8 |

ОСЦ-45 |

Св-08 |

АП-АН2 |

||

|

|

|

|

|

Св-08А |

|

||

1.1.2. Болтовые и пальцевые соединения металлических конструкции

1.1.2.1. Отверстия под болты в деталях могут образовываться только сверлением.

Заусеницы в рассверленных отверстиях не допускаются.

1.1.2.2. Состояние поверхности соединяемых деталей не должно препятствовать прилеганию к ней всей опорной поверхности головок болтов, гаек и шайб.

1.1.2.3. Дефектные отверстия диаметром до 20 мм (смещенные отверстия с превышением диаметра и т.п.) разрешается заварить, зачистить заподлицо и просверлить вновь.

1.1.2.4. Резьба болтов должна быть чистой без задиров и заусениц. Частичные подрезы и утолщения или надрывы витков не допускаются. Болты не должны иметь механических повреждений.

1.1.2.5. Запрещается производить сборку металлоконструкции спрямленными болтами и пальцами, а также если на их поверхности обнаруживаются раковины.

Болты и пальцы должны быть очищены от ржавчины и грязи, а перед постановкой на место - смазываться густой смазкой.

1.1.2.6. Болтовые соединения должны соединять между собой элементы металлоконструкций с заданным натяжением. Не допускается свободное перемещение гаек на болтах и болтов в отверстиях.

1.1.2.7. Болты и пальцы должны входить в отверстия металлоконструкций с посадкой, указанной в конструкторской документации.

Перекосы и смещения отверстий в соединяемых элементах не допускаются.

1.1.2.8. Установка неполного количества болтов или уменьшение их диаметров, а также изменение материалов болтов и пальцев в сторону уменьшения прочности металла без согласования с проектной организацией не допускаются.

1.1.2.9. Болтовое соединение металлоконструкций должно быть нераскрывающимся при нагрузке.

1.1.2.10. Оседержатель или платик, удерживающие палец от осевого перемещения, должны быть с ненагруженной стороны.

1.1.2.11. Пальцы, соединяющие элементы металлоконструкции или металлоконструкции в целом и извлекаемые при демонтаже, рекомендуется соединять гибкой связью (тросиком, цепочкой) с одним из сопрягаемых элементов.

1.1.2.12. Концы пальцев должны иметь устройство, фиксирующее их положение в собранном виде.

1.1.2.13. Твердость пальцев и болтов должна быть выше твердости металла соединяемых элементов.

1.1.2.14. Группы прочности болтов, винтов, шпилек и гаек должны выбираться по ГОСТ 1759-70 в зависимости от типа соединения и расчетных нагрузок.

1.2. Механизмы (детали и сборочные единицы)

1.2.1. Барабаны канатные.

1.2.1.1. Разность толщин стенок барабана после нарезки канавок допускается не более +15 % толщины стенки. Проверка толщины стенок барабана в канавках после их нарезки является обязательной и выполняется путем сверления 9 отверстий диаметром 6 мм по концам и в середине барабана в трех точках каждого сечения, равномерно расположенных по окружности барабана. После замера толщины контрольные отверстия необходимо запаять.

1.2.1.2. Профиль канавок и их шаг проверяются шаблонами. Допускаемый зазор между шаблонами и профилем канавки не более 0,5 мм.

1.2.1.3. Радиальное биение наружной поверхности относительно оси расточки должно быть в пределах половины допуска на наружный диаметр барабана (проверяется на обоих концах барабанов).

1.2.1.4. Допуск торцевого биения посадочной поверхности (поверхность фланца для ступицы или зубчатого колеса) по отношению к геометрической оси барабана допускается не более 0,001 диаметра.

1.2.1.5. Срыв резьбы под болты закрепления конца каната не допускается.

1.2.1.6. Срезанный гребень канавки нарезного барабана, если срез не превышает 1/3 длины одного витка, разрешается наплавлять с последующей обработкой до требуемого профиля. Без наплавки разрешается оставлять срез гребня на той же длине на высоту не более 2 мм.

1.2.1.7. Дефекты отливок в виде усадочных, газовых и земляных раковин и т.п., обнаруженные при механической обработке, можно исправлять путем заварки с предварительной вырубкой дефектного металла в соответствии с ОСТ 35-03-84.

1.2.1.8. Допускается также исправлять заваркой (пайкой):

раковины (в отверстиях ступицы) диаметром не более 8 мм, глубиной не более 1/3 толщины ступицы в количестве не более двух на каждой ступице;

раковины на поверхности барабанов диаметром не более 8 мм, глубиной не более 1/4 толщины стенки и в количестве не более двух на площади 30 см2, а более мелкие раковины в количестве пяти на такой же площади.

1.2.1.9. Раковины в шпоночных пазах не допускаются.

1.2.2. Блоки канатные.

1.2.2.1. Профиль ручья блока проверяется по шаблону. Допускаемый зазор между шаблонами и профилем ручья не более 1 мм.

1.2.2.2. Допуск радиального биения профиля ручья блока, выточек уплотнения должен быть в пределах половины допуска на соответствующий диаметр.

1.2.2.3. Допуск торцевого биения выточек уплотнения, ступицы и обода допускается в пределах 0,001 их диаметра.

1.2.2.4. Разность толщины стенки обода блока, измеренная на участке внешних необработанных поверхностей, на равных радиусах должна быть не более 10 % ее толщины.

1.2.2.5. Отколы по краю профиля ручья размером до 8 мм и местные отдельные раковины диаметром не более 8 мм и глубиной, равной 1/2 толщины стенки, разрешается заваривать с последующей зачисткой.

1.2.3. Ленточные фрикционы и тормоза.

1.2.3.1. Ленты фрикционов и тормозов должны точно облегать, поверхность тормозного шкива по заданному диаметру без перекосов и волнистости. Обкладка и прикрепленная к ней лента должны без зазоров прилегать друг к другу по всей длине.

1.2.3.2. Допускается выполнять обкладку по длине из нескольких частей. В последнем случае необходимо, чтобы отдельные части плотно прилегали друг к другу и были приклепаны к ленте не менее чем шестью заклепками каждый.

1.2.3.3. Головки заклепок, скрепляющих ленту с обкладкой, со стороны обкладки должны быть утоплены в нее не менее чем на 1/3 толщины обкладки.

1.2.3.4. На трущихся поверхностях шкивов и дисков не допускаются раковины, пустоты, задиры, забоины и тому подобные дефекты.

На трущихся поверхностях шкивов допускается запайка раковин металлом, менее твердым, чем металл данного шкива, с последующей обработкой до указанной в чертеже шероховатости.

Диаметр раковин, допускаемых к исправлению, не должен превышать 8 мм, глубина - не более 1/4 толщины стенки, количество - не более одной раковины на 200 мм длины окружности. Более мелкие раковины - в количестве пяти на всей длине окружности шкива.

1.2.3.5. Радиальное биение рабочей поверхности шкивов относительно оси вала не должно быть более 0,15 мм.

1.2.3.6. Качество тормозной ленты должно отвечать следующим требованиям:

поверхность ленты должна быть ровная, без вспучин, трещин и разлохмаченных мест;

допуск толщины ленты должен составлять не более ±0,5 мм;

лента должна быть пропитана равномерно; края ее должны быть закатаны или ровно срезаны.

1.2.4. Зубчатые и червячные передачи.

1.2.4.1. Комплексы показателей точности зубчатых передач должны соответствовать ОСТ 35-03-84 и отвечать требованиям следующих стандартов: ГОСТ 9563-60, ГОСТ 14186-69, ГОСТ 13755-81, ГОСТ 13754-81, ГОСТ 16202-81, ГОСТ 15023-76.

1.2.4.2. Точность изготовления и шероховатость рабочих поверхностей зубчатых передач изготовляемых редукторов указаны в табл. 3.

Таблица 3

|

Тип передачи редуктора |

Окружная скорость, м/с |

Степень точности изготовления |

Шероховатость рабочих поверхностей (классы чистоты), не ниже |

|||

|

шестерня |

колесо |

|||||

|

до m = 5 |

свыше m = 5 |

до m = 5 |

свыше m = 5 |

|||

|

Цилиндрическая Коническая |

От 12 до 20 От 10 до 16 |

8-7-7-В |

1,25 |

2,5 |

2,5 |

Rz20 |

|

Цилиндрическая Коническая |

От 5 до 12 От 4 до 10 |

9-8-8-В |

2,5 |

Rz20 |

Rz20 |

Rz40 |

|

Цилиндрическая Коническая |

До 5 До 4 |

9-В |

Rz20 |

|

Rz40 |

|

|

Цилиндрическая и коническая |

- |

10-В |

Rz40 |

|||

1.2.4.3. В стальных зубчатых колесах допускается заварка раковин, обнаруженных при механической обработке:

диаметром не более 5 % ширины зуба и глубиной не более 0,4 его толщины при наличии отдельных раковин, расположенных на головке зуба не более чем у 5 % зубьев при модуле 6 и выше для механизмов подъема груза и стрелы;

диаметром не более 0,8 модуля и глубиной не более 0,6 толщины зуба при общем размере, не превышающем 20 % ширины зуба при наличии не более чем у 10 % зубьев отдельных раковин, расположенных по всей высоте зуба для механизмов передвижения поворота и передвижения каретки.

Не допускается заварка зубьев, если раковины расположены на двух или более смежных зубьях.

1.2.5. Детали опорно-поворотных устройств.

1.2.5.1. На поверхностях качения деталей опорно-поворотных устройств не допускаются раковины, трещины, шлаковые включения и другие дефекты.

1.2.5.2. На остальных поверхностях деталей дефекты не должны превышать величин по ОСТ 35-03-84.

1.2.5.3. Исправление дефектов должно производиться в соответствии с требованиями ОСТ 35-03-84.

1.2.5.4. Твердость поверхностей качения должна соответствовать величинам, указанным в конструкторской документации, и достигаться термообработкой поверхностей качения или их нагартовкой.

Нагартовка должна производиться шарами или роликами тех размеров, которые устанавливаются в опорно-поворотное устройство.

1.2.6. Крюки.

1.2.6.1. Крюки должны изготовляться в соответствии с требованиями ГОСТ 2105-75 из стали 20 по ГОСТ 1050-74. Допускается изготовление крюков из стали 20Г.

Пластинчатые крюки должны изготовляться по ГОСТ 6619-75.

1.2.6.2. Марка стали, предназначенной для изготовления крюка, должна быть подтверждена сертификатом предприятия-изготовителя металла или анализом, проведенным предприятием-изготовителем крюка.

1.2.6.3. Размеры и масса крюков должны соответствовать конструкторской документации, а также ГОСТ 6627-74 и ГОСТ 6628-73.

1.2.6.4. Показатели механических свойств крюков и другие требования, предъявляемые к поковкам крюков, должны соответствовать указанным в ГОСТ 2105-75.

1.2.6.5. Поверхность крюка должна быть чистая. Заусеницы, плены, подсечки, острые углы, волосовины, трещины, закаты, а также подрезы на обработанной хвостовой части крюка не допускаются. Допускается зачистка местных дефектов без снижения прочности крюка.

1.2.6.6. Для проверки механических свойств металла крюков последние должны изготовляться с припуском в хвостовой части, необходимым для изготовления образцов. Количество образцов и методы их испытаний устанавливаются ГОСТ 2105-75.

1.2.6.7. Каждый принятый ОТК крюк должен иметь маркировку с указанием номера крюка по стандарту, его материала и наименования предприятия-поставщика, дату изготовления; в паспорте изделия указываются сертификат поковки, результаты проверок и испытаний на прочность.

1.2.7. Канаты.

1.2.7.1. Применяемые для грузоподъемных машин канаты, указанные в конструкторской документации, должны соответствовать действующим стандартам на конструкцию каната и ГОСТ 3241-80. Как правило, должны применяться стальные каната типа ЛК по ГОСТ 2688-80, ГОСТ 7668-80, ГОСТ 7669-80, ГОСТ 14954-80.

1.2.7.2. Для машин, в которых по условиям работы возможна коррозия металла, следует применять оцинкованные канаты. На все остальные машины следует ставить неоцинкованные канаты.

1.2.7.3. Канаты, устанавливаемые на машины, должны иметь сертификаты предприятия-изготовителя. При отсутствии сертификата канат должен быть подвергнут испытаниям в объеме, предусмотренном ГОСТ 3241-80. По результатам испытаний составляется сертификат,

1.2.8. Сборка механизмов.

1.2.8.1. На сборку узлов и механизмов должны поступать детали, прошедшие приемку и имеющие клеймо ОТК.

Номенклатура деталей, подлежащих клеймению, устанавливается конструкторской документацией.

1.2.8.2. Перед сборкой все поверхности деталей должны быть очищены от загрязнения.

1.2.8.3. Внутренние поверхности литых корпусных деталей, заполняемых маслом или консистентной смазкой, должны быть окрашены маслостойкой краской в два слоя и хорошо просушены.

1.2.8.4. Сборка узлов должна производиться в полном соответствии с технологической документацией предприятия-изготовителя.

1.2.9. Сборка тормозов.

1.2.9.1. Заедания и излишнее трение в шарнирных соединениях тормоза и тормозной системы не допускаются.

1.2.9.2. Тормозная лента должна прилегать к шкиву на площади не менее 75 % всей поверхности трения.

1.2.9.3. Зазор между рабочими поверхностями тормоза в разомкнутом состоянии должен быть не более 2 мм.

1.2.9.4. В собранном тормозе допуски на отклонение от параллельности и перекос оси тормозной ленты относительно рабочей поверхности тормозного шкива не должны превышать 0,001.

1.2.9.5. Не допускаются какие-либо повреждения тормозной ленты.

1.2.10. Сборка лебедок.

1.2.10.1. Сборка лебедок, в тем числе установка редукторов, двигателей, тормозов и других узлов, должна удовлетворять требованиям, изложенным в ОСТ 35-03-84.

1.2.10.2. У собранных лебедок должны быть выдержаны параметры и размеры, указанные в конструкторской документации.

1.2.10.3. Лебедки в собранном виде предъявляются ОТК для проверки качества сборки и получения разрешения на обкатку и испытания.

1.2.11. Сборка и регулировка механизмов поворота.

1.2.11.1. Установка редуктора, двигателя, тормоза и других узлов механизма поворота должна удовлетворять требованиям, изложенным в ОСТ 35-03-84.

1.2.11.2. Точность изготовления цевочного колеса должна обеспечить выполнение шага цевок с отклонением не более 0,75 мм.

Эксцентриситет начальной окружности цевок по отношению к ободу катания опорного колеса не должен превышать 2 мм.

1.2.11.3. Между окружностью обода катания и направляющими роликами должен быть обеспечен равномерный зазор 1,5-2 мм на длину радиуса обода катания.

1.2.11.4. У собранного механизма поворота должны быть выдержаны параметры и размеры, указанные в конструкторской документации.

1.2.11.5. Регулировка тормоза механизма поворота должна обеспечить плавное торможение. Резкое торможение не допускается.

1.2.11.6. Механизм поворота в собранном виде предъявляется ОТК для проверки качества сборки и получения разрешения на обкатку.

1.2.12. Сборка и регулировка приборов безопасности.

1.2.12.1. Сборка приборов безопасности должна обеспечить в соответствии с ТУ взаимодействие всех звеньев их механизмов.

1.2.12.2. Ограничитель грузоподъемности должен быть отрегулирован на предприятии-изготовителе грузоподъемной машины.

Регулировка ограничителя грузоподъемности должна обеспечивать его срабатывание при нагрузках, превышающих номинальные на 10 %. Окончательная регулировка ограничителя грузоподъемности должна производиться только после окончательного испытания машины.

1.2.12.3. Регулировка ограничителей высоты подъема крюковых подвесок, предельного угла наклона стрелы, поворота платформы должна обеспечивать подъем крюковых подвесок на заданную высоту, наибольший угол подъема стрелы и при необходимости ограничивать поворот платформы в пределах определенного угла.

1.2.12.4. Требования, предъявляемые к ограничителям высоты подъема крюковой подвески, предельного угла наклона стрелы, поворота платформы, должны быть указаны в технических условиях на конкретную машину.

1.2.13. Сборка крюковых подвесок.

1.2.13.1. Сборка крюковых подвесок производится в соответствии с требованиями ОСТ 35-03-84.

1.2.13.2. Крюковые подвески в собранном виде предъявляются ОТК для проверки качества сборки и получения разрешения на испытания.

1.3. Электрооборудование

1.3.1. Монтаж электрооборудования.

1.3.1.1. Электромонтажные работы на грузоподъемных машинах и оборудовании разрешается производить после того, как закончена сборка металлических конструкций, установлены электродвигатели, электрогенераторы (для установок с автономным источником литания), тормозные магниты, путевые и конечные выключатели, наборы добавочных резисторов, шкафы с силовым оборудованием и после приемки машин ОТК под монтаж.

1.3.1.2. До установки на машину элементов и аппаратов электрооборудования внешнему осмотру с целью выявления дефектов следует подвергнуть электрические машины-генераторы, двигатели, трансформаторы, которые могли получить дефекты вследствие неправильного транспортирования и хранения. При этом необходимо убедиться, что роторы двигателей и генераторов свободно вращаются, фланцы двигателей и генераторов заполнены смазкой; имеются в наличии заземляющие болты; поверхности магнитов контактной аппаратуры полностью очищены от смазки; в контроллерах кулачкового типа и командоконтроллерах ролики рычагов, производящих размыкание контактов по кулачковому сегменту, вращаются, а не скользят; валы контроллеров вращаются свободно без заеданий и имеют точную фиксацию положений.

Правильность работы контроллеров и командоаппаратов следует проверять по диаграммам, приведенным в схеме каждого электрооборудования.

1.3.1.3. Аппараты, принадлежащие соответствующему электродвигателю, должны быть сгруппированы в одном месте.

1.3.1.4. Наиболее тяжелые аппараты следует размещать в нижних горизонтальных рядах силового и аппаратного шкафов.

1.3.1.5. Для проведения ремонтных работ внутри шкафов следует предусмотреть установку в них электророзеток на напряжение 12 В.

1.3.1.6. Тормозные электромагниты и электротолкатели должны обеспечивать паспортную величину хода якоря и штока. Ход сердечника следует отрегулировать так, чтобы во включенном положении не было его "прилипания" к крышке, а в отключенном положении сердечник не должен доходить до другого крайнего положения на величину не менее 10 % полного хода.

1.3.1.7. Контакты, упорные болты и пружины, возвращающие аварийные и ножные выключатели в нейтральное положение, должны быть отрегулированы в соответствии с инструкцией предприятия-изготовителя.

1.3.1.8. Установки максимально-токовых и тепловых реле следует принимать в соответствии с указанными на принципиальной схеме значениями тока.

1.3.1.9. Изоляция проводов и кабелей, используемых для монтажа электрооборудования, должна быть сухой и без повреждений, а их марка и сечение - соответствовать указанным в спецификации. Замена марки и сечения проводов и кабелей может быть произведена только по согласованию с проектной организацией.

1.3.1.10. Внутренний монтаж ящиков резисторов должен быть выполнен предварительно до их установки на машине очищенными от изоляции проводами или медными шинами.

1.3.1.11. Центровка валов электрических машин, соединяемых с трансмиссией привода, должна быть произведена таким образом, чтобы угловое отклонение и радиальное смещение осей центрируемых валов относительно друг друга, измеренное на расстоянии 300 мм от оси вала для муфт диаметром 300 мм, не превышало величин, указанных в табл. 4. Для муфт другого диаметра допуски должны быть пересчитаны пропорционально диаметрам.

Таблица 4

|

Частота вращения вала, об/мин |

Отклонения муфт, мм |

||||

|

жестких поперечно-свертных |

упругих втулочно-пальцевых |

упругих с пластинками из прорезиненной ткани |

переменной жесткости с ленточными пружинами |

зубчатых |

|

|

3000 |

0,02 |

0,1 |

0,1 |

0,125 |

0,125 |

|

1500 |

0,02 |

0,15 |

0,15 |

0,2 |

0,2 |

|

750 |

0,02 |

0,2 |

0,2 |

0,25 |

0,25 |

|

500 |

0,02 |

0,25 |

0,25 |

0,3 |

0,3 |

1.3.1.12. Подключение проводов и кабелей в клеммных коробках электрических машин должно быть выполнено посредством наконечников. Подключение проводов и кабелей методом скрутки не допускается.

1.3.1.13. Пускорегулирующие и защитные аппараты следует передавать в монтаж укрупненными узлами в виде комплектных устройств. Их подключение должно осуществляться через клеммные колодки.

Электрический монтаж аппаратов, резьбовые соединения для крепления проводов и кабелей должны соответствовать требованиям ГОСТ 12434-83 Е.

1.3.1.14. Прокладка монтажных проводов и кабелей должна осуществляться с обратной стороны панели.

1.3.1.15. Ящики резисторов должны быть смонтированы так, чтобы элементы резисторов находились в вертикальной плоскости.

При установке ящиков резисторов в кожухе должна быть обеспечена их вентиляция.

Изоляция проводов, подключаемых к ящикам резисторов, должна быть снята на расстоянии не менее 100 мм от зажима.

1.3.1.16. Не допускается прокладка проводов и кабелей над резисторами и между ними.

При прокладке проводов и кабелей внутри кожуха они должны иметь асбестовое защитное покрытие.

Ящики резисторов, установленные один над другим, при количестве больше двух необходимо закреплять также сверху.

1.3.1.17. Полупроводниковые силовые приборы следует устанавливать на эластичных прокладках. Сборка полупроводников со съемными радиаторами должна осуществляться в соответствии с ГОСТ 20859-75 и ГОСТ 20859.1-79 (СТ СЭВ 1135-78). При монтаже их следует:

не допускать резких толчков и ударов;

удалить консервирующую смазку и очистить контактные поверхности;

устанавливать полупроводники с естественным охлаждением так, чтобы обеспечивался свободный проход воздуха по ребрам радиаторов снизу вверх;

смазать контактные поверхности радиаторов перед ввинчиванием в них полупроводниковых приборов тонким слоем технического вазелина;

закреплять гибкие выводы полупроводниковых приборов на изолирующей панели без натяжения;

запаивать выводы полупроводниковых приборов на ток до 10 А паяльником мощностью не выше 50 Вт; не допускается при лайке применение кислоты;

присоединять провода и кабели к полупроводниковым приборам через промежуточные клеммы.

1.3.2. Маркировка электрооборудования.

1.3.2.1. Маркировка проводов и кабелей должна соответствовать конструкторской документации.

1.3.2.2. Маркировка наносится во всех точках соединения проводов и кабелей с электрическими машинами, аппаратами управления, защиты, контроля, сигнализации и клеммными колодками.

1.3.2.3. Панели станций управления, щитов и пультов, пускорегулирующие аппараты, сборки резисторов должны иметь надписи, указывающие, к какому двигателю или механизму они относятся.

1.3.2.4. Аппараты ручного управления должны иметь надписи, указывающие назначение и функции, выполняемые этими аппаратами в каждом положении рукоятки.

1.3.2.5. Сигнальные приборы должны иметь надписи, указывающие характер сигнала.

1.3.2.6. Маркировочные надписи следует наносить на оконцеватели проводов и кабелей нестирающейся краской. Не допускается использование металлических бирок.

1.3.2.7. Маркировочные надписи, нанесенные непосредственно на аппараты и панели, не должны закрываться монтажными проводами.

1.3.3. Приборы безопасности, контроля и сигнализации.

1.3.3.1. Приборы безопасности, контроля и сигнализации, устанавливаемые на грузоподъемной машине, должны соответствовать указанным в конструкторской документации. Замена их допускается только по согласованию с проектной организацией.

1.3.3.2. Не допускаются вскрытие приборов и самостоятельная их регулировка, если это не оговорено в инструкции завода-изготовителя.

1.3.3.3. Конечные выключатели или ограничители хода подъемных механизмов должны быть установлены таким образом, чтобы механизм останавливался, не доходя до предельного положения на расстояние не менее 200 мм.

1.3.3.4. Болты, крепящие конечные выключатели и ограничители, должны быть снабжены контргайками или пружинными шайбами.

1.3.3.5. Вводные отверстия для проводов конечных выключателей должны быть надежно защищены от попадания пыли и влаги.

1.3.3.6. Крепление конечных выключателей стопорными болтами должно исключать возможность их сдвижки в процессе работы.

1.3.3.7. Расстояние нажимной рейки по вертикали от оси рычага конечного выключателя не должно отклоняться от проектных размеров более чем на ± 2 %,

1.3.3.8. Устройства релейной защиты должны устанавливаться на машинах в соответствии с "Правилами устройства электроустановок" (ПУЭ).

Не допускается установка защитных реле на одной панели с силовой контактной аппаратурой.

1.3.3.9. Измерительные трансформаторы должны устанавливаться по возможности ближе к их измерительным приборам.

1.3.3.10. Монтажные провода измерительных трансформаторов и приборов должны увязываться в отдельные жгуты. Не допускается их прокладка вблизи токоведущих силовых проводов и кабелей.

1.3.3.11. Измерительные трансформаторы не следует устанавливать в одной продольной плоскости.

1.3.3.12. Запрещается использовать провода первичных цепей трансформаторов в качестве вспомогательных токопроводов на время монтажа.

1.3.3.13. Присоединение к зажимам измерительных трансформаторов цепей измерений и защиты должно производиться после окончания монтажа вторичных цепей.

1.3.3.14. Подключение всех измерительных цепей и приборам должно осуществляться наконечниками или опаянными колечками.

1.3.3.15. Измерительные приборы должны устанавливаться после окончания всех монтажных работ. Положение, в котором приборы закрепляются, должно соответствовать указаниям на их шкале и в паспорте.

Не допускается использовать крепежные винты приборов для крепления жгутов монтажных проводов.

1.3.4. Кабельные коммуникации.

1.3.4.1. Монтаж электропроводок должен удовлетворять требованиям ПУЭ.

1.3.4.2. Электропроводки, проложенные по металлоконструкциям, должны быть выполнены в металлорукаве или стальных трубах. При этом:

провода различного назначения допускается прокладывать в одной общей трубе (кроме цепей освещения);

соединения труб на машинах, эксплуатируемых на открытом воздухе, следует выполнять с уплотнениями в соответствии с указаниями ПУЭ;

крепление труб диаметром до 3/4" на прямых участках должно быть не реже чем через 1,5 м; крепление труб диаметром от 1" и выше должно быть не реже чем через 2,5 м;

изоляция проводов в местах их выхода из труб должна быть защищена от перетирания уплотняющими втулками, надежно закрепленными в трубах и вводных отверстиях аппаратов.

1.3.4.3. Крепление троллеев должно исключать возможность их бокового смещения. Допустимое отклонение положения троллеев по всей их длине не должно превышать ± 10 мм в горизонтальной плоскости и ± 20 мм в вертикальной.

Соединение стальных троллеев жесткого сечения (например, из уголков) следует выполнять сваркой встык или с помощью накладок. При сварке сварной шов со стороны контактной части троллея следует тщательно зачистить заподлицо с плоскостью троллея.

1.3.5. Пульты управления.

1.3.5.1. Конструкция пультов управления должна соответствовать требованиям ПУЭ.

1.3.5.2. Перед установкой пульта управления в кабине машины в нем должны быть подготовлены места для крепления аппаратуры.

1.3.5.3. При прокладке проводов к аппаратам, установленным на поворотных панелях и дверцах пульта управления, жгуты проводов следует скручивать в направлении, противоположном повороту панели или дверцы, и располагать вдоль оси поворота. Установка клеммных колодок на поворотных панелях, а также дверцах не допускается.

1.3.5.4. Подвеска выносных пультов управления должна производиться на стальном тросике такой длины, которая позволяла бы оператору находиться на безопасном расстоянии от поднимаемого груза.

1.3.5.5. Расстояние между контрольно-измерительными приборами, установленными на пульте, должно быть не меньше 5 мм.

1.3.5.6. Подводка проводов и кабелей должна осуществляться снизу пульта управления. Соединением пульта управления с исполнительным оборудованием должно производиться через клеммные колодки или разъемы. Установка силовых исполнительных и регулирующих аппаратов в пульте управления, кроме силовых аппаратов ручного управления, не допускается.

1.3.6. Электроосветительные и электроотопительные приборы.

1.3.6.1. Перед монтажом электроосветительного оборудования на машине заготовка узлов электропроводки светильников, щитков с аппаратурой и элементов крепления должна производиться в цехе.

Подключение светильников следует производить проводом с теплостойкой изоляцией.

1.3.6.2. При монтаже светильников не должно быть заметных на глаз отклонений от предусмотренных конструкторской документацией мест установки.

Направление светового потока светильников предпочтительно сверху вниз.

Подвеска светильников на проводах не допускается.

1.3.6.3. На машинах, подверженных вибрации, светильники следует устанавливать с соответствующими амортизирующими устройствами.

1.3.6.4. Прожекторы наружного освещения должны быть сфокусированы по форме светового пятна на плоскости, а затем повернуты и наклонены согласно конструкторской документации. Допуск отклонения положения оси прожектора не должен превышать ± 5° по отношению к проектному.

1.3.6.5. Винтовые гильзы патронов для ламп накаливания в сетях, где обязательно заземление корпусов светильников, должны быть присоединены к нулевому, а не к фазному проводу.

Провода следует вводить так, чтобы они не подвергались механическим повреждениям, а контакты патронов были разгружены от механических усилий.

Отверстия для проводов должны быть диаметром не менее 8 мм; в местах ввода проводов должны устанавливаться изолирующие уплотняющие втулки.

1.3.6.6. Для подключения светильников должны быть использованы гибкие провода с медными жилами с изоляцией не ниже чем на напряжение 500 В переменного и 1000 В постоянного тока и сечением не ниже 1 мм2.

Концы проводов, присоединяемых к светильникам, должны иметь запас по длине, достаточный для их повторного подсоединения при замене вышедшего из строя соединения.

Выводы проводов из светильников должны иметь уплотнения.

1.3.6.7. Подключение электроотопительных приборов должно осуществляться гибкими медными проводами с теплостойкой изоляцией.

1.3.6.8. Не допускается установка отопительных приборов вблизи сгораемых материалов и пластиковых покрытий.

1.3.6.9. Клеммная колодка отопительных приборов должна быть выполнена из фарфора.

1.3.6.10. Подключаемые к колодке отопительного прибора провода должны иметь запас для их повторного подсоединения.

1.4. Гидрооборудование.

1.4.1. Выбор, хранение и подготовка комплектующих изделий, изготовление элементов гидропривода, труб и соединительной арматуры, сборка узлов гидропривода, монтаж гидросистемы на машине, обкатка системы гидропривода должны соответствовать требованиям нормативно-технической документации, утвержденной в установленном порядке.

1.5. Защитные покрытия.

1.5.1. Защита изготовленных машин, их сборочных единиц и деталей от коррозии должна соответствовать требованиям ОСТ 35-03-84.

1.5.2. В качестве рекомендуемых преобразователей ржавчины могут применяться:

а) грунтовки-преобразователи ржавчины ВА-01 ГИСИ ТУ 81-05-121-71 и BA-0112 ТУ-6-10.1234-72;

б) преобразователи ржавчины П-IT (буванол) МРТУ 6-10-824-69 и № 3.

1.5.3. Для грунтовки поверхностей рекомендуется применять:

а) для металла и дерева - ГФ-021 ГОСТ 25129-82 и ФЛ-03-К, ФЛ-03-Ж ГОСТ 9109-81;

б) для алюминия и дюралюминия - КФ-030 ТУ 6-10-698-74;

в) для емкости под хранение горючего и масел - грунт бензостойкий МЛ-029 ТУ 6-10-784-74.

1.5.4. Рекомендуется применять шпатлевку ПФ-002 ГОСТ 10277-76.

1.5.5. Для окраски наружных поверхностей рекомендуются следующие атмосферостойкие краски:

а) пентафталевые эмали различного цвета ПФ-133 ГОСТ 926-82 и ПФ-115 ГОСТ 6465-76;

б) масляные эмали;

в) нитроэмали.

1.5.6. Восстановление повреждений окраски электроаппаратуры, окраски оголенных токопроводящих частей электроаппаратуры, а также окраска поверхностей с целью противокоррозийной защиты и придания ей диэлектрических свойств выполняются эмалью ГФ 927 МРТУ 6-10-662-70.

1.5.7. Шероховатость поверхностей деталей, на которые наносятся гальванические защитные покрытия, должна быть; для твердого хромирования не ниже Rz40; для цинкования деталей, имеющих механическую обработку, Rz20; для штампованных и литых деталей Rz80; для защитно-декоративных покрытий 1,25 по ГОСТ 2789-73.

1.5.8. Толщина и вид покрытия должны определиться конструкторской документацией.

1.5.9. Гальванические покрытия должны быть ровными и гладкими, иметь одинаковую толщину и прочно сцепляться с поверхностью металла, на которую они наносятся, не иметь механических повреждений.

Не допускается наличие на покрытии пузырей, пятен, отслоений, пористости и губчатости.

1.5.10. Антикоррозийные покрытия рабочих поверхностей гидроагрегатов рекомендуются следующие:

для цилиндра - кадмирование с хромированием, а при наличии соответствующего оборудования химическое никелирование;

для штока - хромирование;

для других деталей - химическое оксидирование.

Предварительная обработка поверхности детали должна осуществляться гидропескоструйным или металлопескоструйным методом.

1.5.11. Трубы из углеродистых сталей и соединительную арматуру рекомендуется подвергать фосфатированию для получения на их поверхности защитной пленки из фосфатов цинка.

Поверхности всех деталей, поступающих на фосфатирование, как внутренние, так и наружные, не должны иметь ржавчины, окалины, жировых загрязнений. Для промывки можно использовать бензин по ГОСТ 1012-72 или керосин по ГОСТ 18499-73.

1.5.12. Наружные необработанные поверхности гидроаппаратов должны быть окрашены в соответствии с требованиями ГОСТ 9.032-74.

1.5.13. Все нерабочие поверхности гидроцилиндров должны быть покрыты грунтовкой ГФ-021 (ГОСТ 25129-82) и окрашены нитроглифталевой эмалью по ГОСТ 926-82 в соответствии с требованиями ГОСТ 9.032-74.

1.5.14. Трубопроводы рекомендуется окрашивать в основной цвет изделия с соблюдением их маркировки около присоединительных узлов.

При наличии на машине двух или нескольких автономных гидросистем, т.е. гидросистем, питаемых от различных насосов и особенно работающих под различным давлением, их трубопроводы должны иметь отличительную окраску.

1.5.15. Внутренние поверхности бака должны иметь антикоррозийные покрытия, стойкие к воздействию рабочей жидкости и не вызывающие ее загрязнения.

1.5.16. Окраску баков рекомендуется производить бензомаслостойкой краской марки ВЛ-515 (ТУ-2ХП 138-59). Сушка бака после окраски производится в течение 24 ч при комнатной температуре.

Для окраски можно также использовать эмаль ДП на железном сурике (ТУ МХП 2650-53), нитроэмали и нитроцеллюлозную эмаль НЦ-5123 темно-серую по ГОСТ 7462-73.

Перед окраской необходимо зачистить сварные швы и промыть внутреннюю плоскость бака бензином или керосином по ГОСТ 18499-73.

1.6. Требования к надежности.

1.6.1. Назначенный ресурс до первого капитального ремонта кранов должен быть не менее значения, указанного в табл. 5.

Таблица 5

|

Назначение крана |

Назначенный ресурс до первого капитального ремонта, ч |

|

Для монтажа пролетных строении мостов, сборки фундаментов, опор |

4500 |

|

Для метростроения |

6000 |

|

Для погрузочно-разгрузочных работ |

12000 |

|

Для работ по электрификации |

24000 |

|

Для обслуживания полигонов |

12000 |

1.6.2. Средняя наработка до отказа металлических конструкций крана, кроме изнашиваемых узлов, должна соответствовать среднему сроку службы крана.

1.6.3. Назначенный ресурс каждого из механизмов крана должен быть не менее 3000 ч.

1.6.4. Коэффициент готовности кранов для монтажа пролетных строений мостов, сборки фундаментов, опор и кранов для метростроения должен быть не менее 0,99. Для других кранов коэффициент готовности должен быть не менее 0,95.

1.6.5. Вероятности безотказной работы для металлических конструкций, кабины, деталей ее крепления, узлов ходовой части должны быть не менее 0,9999. Для механизмов вероятность безотказной работы должна быть не ниже 0,999, для остальных узлов - не менее 0,99.

1.6.6. Показатели ремонтопригодности машин должны определяться по ГОСТ 22952-78 для каждого конкретного вида машин.

Числовое значение показателей ремонтопригодности должно приниматься не ниже значения тех же показателей у кранов общего назначения.

2. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

2.1. Конструкции грузоподъемных машин должны соответствовать требованиям стандартов безопасности труда, настоящему Стандарту, техническим условиям и отраслевым стандартам на конкретную машину или систему машин.

Машины, подведомственные Госгортехнадзору, должны соответствовать требованиям "Правил устройства и безопасной эксплуатации грузоподъемных кранов" Госгортехнадзора.

Машины, участвующие в дорожном движении, должны соответствовать требованиям "Правил дорожного движения" Госавтоинспекции.

2.2. Общие требования безопасности к грузоподъемным кранам должны соответствовать ГОСТ 12.2.066-81 (СТ СЭВ 1717-79).

2.3. Общие требования безопасности к грузоподъемным кранам с несущими канатами должны соответствовать ГОСТ 12.2.069-81 (СТ СЭВ 1721-79)

2.4. Общие требования к кабинам управления грузоподъемных кранов должны соответствовать ГОСТ 12.2.066-81 (СТ СЭВ 1717-79).

2.5. Общие требования безопасности к галереям, площадкам и лестницам грузоподъемных кранов должны соответствовать ГОСТ 12.2.067-81 (СТ СЭВ 1719-79).

2.6. Общие требования безопасности к противовесам и балластам грузоподъемных кранов должны соответствовать ГОСТ 12.2.068-81 (СТ СЭВ 1718-79).

2.7. Общие требования безопасности к грузозахватным органам грузоподъемных кранов должны соответствовать ГОСТ 12.2.090-83 (СТ СЭВ 2076-80).

2.8. Общие требования к цветовому обозначению частей грузоподъемных кранов, опасных при эксплуатации, должны соответствовать ГОСТ 12.2.066-81 (СТ СЭВ 1716-79).

2.9. При сварке стальных конструкций грузоподъемных кранов и других электросварочных работах должны соблюдаться требования безопасности по ГОСТ 12.2.070-81 (СТ СЭВ 1724-79) и ГОСТ 12.3.003-75.

2.10. При производстве окрасочных работ должны соблюдаться требования безопасности по ГОСТ 12.3.005-75 (СТ СЭВ 3951-82).

2.11. При производстве электромонтажных работ должны соблюдаться требования безопасности по ГОСТ 12.3.032-84 (СТ СЭВ 4032-83).

2.12. Крепление узлов и деталей машин должно исключать их произвольное разъединение. Резьбовые соединения должны быть предохранены от самоотвинчивания.

2.13. Гидросистемы машин должны выполняться в соответствии с требованиями ГОСТ 12.2.040-79.

2.13.1. Выполнение работ, связанных с изготовлением, монтажом и наладкой элементов и систем гидропривода, должно производиться в соответствии с общими правилами техники безопасности при проведении работ в условиях заводского производства машин.

2.13.2. Монтаж и наладка гидравлического привода и его узлов должны выполняться персоналом, специально обученным работе с системой гидропривода, ознакомленным с конструкцией машины и правилами ее эксплуатации.

Управление работой гидропривода или отдельных его узлов при обкатке и выполнении наладочных работ должно производиться только лицами, имеющими на это документально оформленное право.

2.13.3. При проведении обкатки гидропривода запрещается:

находиться в непосредственной близости от трубопроводов и устройств, работающих под высоким давлением;

производить регулировку режима работы гидравлической аппаратуры и оборудования, за исключением регулирования настройки предохранительных, напорных и редукционных клапанов и дросселирующих устройств переменного сечения, если изменение параметров их настройки на ходу предусмотрено их конструкцией;

производить различного рода слесарные и сварочные работы, в том числе и связанные с попыткой устранения обнаруженных дефектов;

производить демонтажные работы.

2.13.4. Перед выполнением наладочных и монтажно-демонтажных работ необходимо:

отключить привод насосных установок и принять меры, исключающие возможность случайного их включения или запуска;

разгрузить гидросистему от давления, для чего необходимо снять внешнюю нагрузку, установить реверсивные распределители в нейтральное положение и блокировать другие устройства, создающие давление в гидросистеме, в частности гидроаккумуляторы;

обесточить электрическую систему гидропривода.

2.13.5. Не разрешается разогревать трубопроводы, заполненные маслом, с целью снятия в них напряжений, устранения деформаций и т.д.

2.13.6. При гибке труб с наполнителем не допускается использование влажного песка. Перед употреблением песок должен быть обязательно просушен при температуре 150-500 °С.

2.14. Конструкция машин должна обеспечивать фиксацию рабочего оборудования в транспортном положении.

2.15. Требования к тормозным системам самоходных машин, участвующих в дорожном движении должны соответствовать ГОСТ 4364-81 и инструкции И 37.001.024-82.

Расположение и необходимое количество внешних световых приборов на машинах должно соответствовать требованиям ГОСТ 8769-75.

2.16. Уровень шума и вибрации на рабочих местах машин не должен превышать значений, установленных ГОСТ 12.1.003-83, ГОСТ 19358-74 Е, ГОСТ 12.1.012-78.

2.17. Состав воздуха рабочей зоны на рабочих местах должен соответствовать ГОСТ 12.1.005-76.

2.18. Пожарная безопасность грузоподъемных машин должна соответствовать ГОСТ 12.1.004-76.

2.19. Электрооборудование грузоподъемных машин должно быть смонтировано в соответствии с требованиями действующих "Правил технической эксплуатации электроустановок потребителей", "Правил устройства электроустановок" и "Правил техники безопасности при эксплуатации электроустановок потребителей", ГОСТ 12.1.019-79, ГОСТ 12.1.030-81.

2.20. Органы аварийного выключения механизмов грузоподъемных машин должны быть расположены на видном и доступном месте и окрашены в красный цвет.

2.21. Размещение органов управления должно соответствовать требованиям ГОСТ 12.2.032-78.

3. КОМПЛЕКТНОСТЬ

3.1. Комплектность машин должна соответствовать требованиям технических условий на конкретные машины, а также их формулярам и паспортам.

4. ПРАВИЛА ПРИЕМКИ

4.1. Общие положения.

4.1.1. Изготовленные детали и сборочные единицы должны быть приняты отделом технического контроля предприятия-изготовителя.

4.1.2. Контроль деталей и узлов должен производиться в соответствии с требованиями конструкторской документации настоящего Стандарта и технических условий на конкретную машину.

Покупные изделия и узлы, изготовляемые по кооперации, прошедшие испытания и обкатку на предприятиях-изготовителях, могут устанавливаться на машины без дополнительных испытаний.

4.1.3. Контроль качества швов сварных соединений металлоконструкций должен осуществляться внешним осмотром и обмером сварных соединений, испытанием контрольных образцов, дефектоскопией в соответствии с ОСТ 35-03-84.

4.2. Металлоконструкции.

4.2.1. Приемка металлоконструкций производится в законченном виде до их грунтовки и окраски.

При приемке металлоконструкций проверяется их соответствие требованиям рабочей документации и настоящего Стандарта.

4.2.2. Остаточные деформации в сварных соединениях не должны превышать величин, указанных в табл. 6.

Таблица 6

|

Эскиз |

Характер дефекта |

Допустимые отклонения, не более |

|

1 |

Отклонение от плоскостности поясных листов: |

|

|

балка с ребрами |

|

|

|

балка без ребер |

|

|

|

|

Отклонение от прямолинейности балок и стержней в плоскости |

|

|

|

Отклонение от параллельности плоскостей балок и стержней: |

|

|

при в £ 200 мм |

|

|

|

при в > 200 мм |

|

|

|

|

Отклонение от плоскостности вертикальных стенок балок |

|

|

|

Отклонение от параллельности плоскостей торцов диафрагм и ребер |

|

|

|

Отклонение от перпендикулярности торцов диафрагм и ребер |

|

|

|

Отклонение листов от прямолинейности в плоскости |

|

|

настилы поворотных рам, рам лебедок |

|

|

|

обшивка кабин и кожухов |

|

|

|

настилы площадок |

|

|

|

|

Отклонение от параллельности плоскостей поворотных рам, рам лебедок |

|

|

|

Отклонение от параллельности плоскостей коробчатых и двутавровых балок, |

|

|

при L £ 2000 |

|

|

|

при 2000 < L < 10000 |

|

|

|

при L > 10000 |

|

|

|

|

Отклонение от перпендикулярности стенок и поясов коробчатых и двутавровых балок в любом сечении |

|

|

|

Отклонение от плоскостности стенок коробчатых и двутавровых балок в сжатой зоне при отсутствии других швов, кроме поясных. Примечание. Количество вогнутостей (выпуклостей) на участке между соседними диафрагмами не должно быть более одной |

|

|

при S £ 12 |

|

|

|

при S > 12 |

|

|

|

|

Отклонение от плоскостности: |

|

|

у коробчатых |

|

|

|

у двутавровых |

|

|

|

|

Отклонение от плоскостности свисающих кромок поясов коробчатых балок |

|

|

|

Отклонение от параллельности плоскостей фланцев коробчатых балок, при B £ 1000 |

|

|

Примечание. Требование распространяется на случай сборки и сварки фланцевых коробчатых балок в специальных приспособлениях с предварительной механической обработкой наружных поверхностей фланцев в деталях. После механической обработки неплоскостность поверхностей фланцев с размерами сторон до 1000 мм не должна быть более 0,4 мм (после сварки – 1 мм), с размерами сторон свыше 1000 мм - 0,8 мм (после сварки - 2 мм) |

|

|

|

при B > 1000 |

|

|

|

|

Отклонение от плоскостности стенок и поясов коробчатых и двутавровых балок Примечание. В местах стыкового сварного соединения стенок и поясов допускается

|

|

|

|

Отклонение от перпендикулярности плоскости диафрагм и ребер плоскости стенок и поясов коробчатых и двутавровых балок |

|

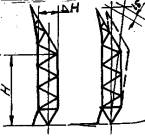

4.2.3. Отклонения от геометрических размеров металлоконструкций не должны превышать величин, указанных в табл. 7.

Таблица 7

|

Эскиз |

Наименование и обозначение параметра |

Предельные отклонения для стреловых кранов |

|

|

Отклонение от прямолинейности башни DH, мм |

|

|

|

Отклонение от прямолинейности стрелы DL , мм |

|

|

|

Отклонение от перпендикулярности оси стрелы к оси ее шарнира Lc, рад. |

|

|

|

Разность длины диагоналей поперечного сечения башни или стрелы d1 – d2 в месте стыка Dd, мм |

|

|

в других сечениях Dd (у нетелескопических башен), мм |

|

|

|

|

Позиционное отклонение осевых линий элементов решетки от проектной геометрической схемы D, мм |

|

|

|

Допустимый зазор между поясным уголком и раскосом а, мм |

а = 1 |

|

|

Отклонение от прямолинейности в плоскости элементов решетки между узлами Dl, мм |

|

|

|

Отклонение от плоскостности (винтообразность) D, мм |

|

|

|

Отклонение от параллельности плоскостей поверхностей катания ходовых колес от общей опорной плоскости (в ненагруженном состоянии) С, мм |

|

|

|

Отклонение от параллельности плоскости катания поворотного круга общей опорной плоскости ходовых колес (для кранов с поворотной башней) iк, рад. |

|

|

|

Отклонение плоскостности поверхностей металлоконструкций S, сопрягающихся с опорно-поворотным кругом диаметром Д, мм |

|

|

|

Отклонение наклона оси каждого ходового колеса в вертикальной и горизонтальной плоскостях iх, рад. |

|

|

|

Отклонение от перпендикулярности плоскости торцевой посадочной поверхности барабана (для посадки ступицы или зубчатого колеса) его геометрической оси iT, рад. |

|

4.3. Лебедки.

4.3.1. Собранная лебедка должна быть обкатана без нагрузки в течение часа реверсивным вращением барабана.

4.3.2. После обкатки лебедки подвергаются статическим и динамическим испытаниям.

4.3.3. При испытании лебедка должна работать без стука, толчков и вибраций. При работе допускается незначительный шум и нагрев подшипников и редукторов (не более чем на 40 °С выше температуры окружающего воздуха).

Все дефекты, обнаруженные при испытании, должны быть устранены.

4.4. Механизмы поворота.

4.4.1. Собранный механизм поворота должен быть обкатан без нагрузки в течение часа реверсивным вращением на максимальных оборотах.

На собранной машине необходимо проверить правильность зацепления шестерен или звездочки механизма поворота с шестерней или цевочным колесом опорно-поворотного устройства.

4.4.2. При обкатке механизм поворота должен работать без стука, толчков и вибраций. Все обнаруженные при обкатке дефекты должны быть устранены.

4.5. Электрооборудование и электропривод.

4.5.1. Приемку электрооборудования следует начинать с проверки соответствия последовательности срабатывания аппаратов управления технологическому циклу машины. При этом все электродвигатели должны быть отключены.

4.5.2. Действие конечных выключателей проверяется нажатием их штока (рычага).

4.5.3. После проверки действия защитных устройств: максимально-токовой защиты, приборов контроля изоляции, реле обрыва фаз, нулевого реле, конечной защиты, - проверяют работу двигателей привода механизмов на холостом ходу раздельно, включая их последовательно по одному.

4.5.4. Для проверки действия максимально-токовых реле на них устанавливается ток срабатывания, равный приблизительно 80 % пускового тока электродвигателя. При запуске электродвигателя должно происходить мгновенное его отключение.

4.5.5. При проверке действия реле обрыва фаз и прибора контроля изоляции обрыв фаз и пробой изоляции имитируются искусственно. При их срабатывании должно осуществляться полное снятие напряжения с электрооборудования машины.

4.5.6. Нулевое реле должно проверяться следующим образом:

отключаются силовые цепи электрооборудования;

контроллеры управления двигателями смещаются с нулевого положения поочередно по одному;

вновь подается напряжение на силовое оборудование, при этом электродвигатели не должны запускаться.

Подобные операции должны проводиться с каждым контроллером отделено.

4.5.7. Действие конечной защиты должно проверяться следующим образом: механизм перемещается до его наезда на конечный выключатель, при этом электродвигатель должен отключаться, а полное затормаживание механизма должно произойти до его соударения с упором. Отключение механизма должно производиться таким образом, чтобы имелась возможность его возврата в исходное положение.

4.5.8. Испытания электроприводов машины под нагрузкой должны производиться каждого отдельно под номинальной нагрузкой. При этом должны соблюдаться следующие условия:

рабочие скорости механизмов соответствовать проектным;

токи электродвигателей не превышать 10 % величины номинального тока;

напряжение при максимально возможном количестве включенных электродвигателей должно быть не ниже 85 % номинального.

4.5.9. При контроле действия ограничителя грузоподъемности кранов делается попытка поднять груз, превышающий на 10 % номинальный. При этом отключение электродвигателя механизма подъема должно происходить до полного отрыва груза от земли.

5. МЕТОДЫ ИСПЫТАНИЙ

5.1. Лебедки.

5.1.1. Статические испытания лебедок после их изготовления проводят подъемом груза, масса которого превышает расчетную грузоподъемность данной лебедки на 40 %, а динамические - на 25 %.

Испытания должны проводиться на последнем слое навивки каната. Статические и динамические испытания лебедок допускается проводить после их установки на машину.

5.2. Крюковые подвески.

5.2.1. Собранная крюковая подвеска должна быть испытана под нагрузкой в течение 10 мин грузом, масса которого превышает расчетную грузоподъемность на 40 %.

Испытание крюковой подвески допускается проводить при испытании машины.

5.2.2. Клиновые коуши крепления троса перед сборкой должны испытываться нагрузкой, превышающей расчетную на 40 %.

5.3. Гидросистемы и гидропривод.

5.3.1. Испытание систем и элементов гидропривода должны осуществляться по нормативно-технической документации, утвержденной в установленном порядке.

5.4. Испытания машин.

5.4.1. Грузоподъемные машины должны испытываться в соответствии с требованиями настоящего Стандарта, ОСТ 35-03-84, технических условий на конкретную машину, а для машин, подведомственных Госгортехнадзору, также и в соответствии с требованиями "Правил устройства и безопасной эксплуатации грузоподъемных кранов".

5.4.2. Для серийно изготовляемых грузоподъемных машин виды испытаний и общий порядок их проведения должны соответствовать ГОСТ 15.001-73

5.4.3. Приемосдаточные испытания грузоподъемных машин должны проводиться в соответствии с требованиями, указанными в технических условиях на конкретную машину.

5.4.4. В объем приемосдаточных испытаний в общем случае входят:

а) внешний осмотр;

б) испытания на холостом ходу;

в) испытания под нагрузкой;

г) испытания приборов безопасности;

д) ходовые испытания.

5.4.5. При внешнем осмотре проверяются: качество сборочных работ комплектность машины, наличие сменного оборудования с рабочей документацией.

5.4.6. При проведении испытаний на холостом ходу производится опробование всех механизмов при раздельной и совместной их работе.

5.4.7. Испытание машин под нагрузкой должно проводиться в соответствии с требованиями, указанными в технических условиях на конкретную машину.

При проведении испытаний машин, подведомственных Госгортехнадзор, в объем испытаний под нагрузкой должны быть включены все виды испытаний, предусмотренные "Правилами устройства и безопасной эксплуатации грузоподъемных кранов".

5.4.8. При испытании машин производятся одновременно настройка и испытание всех приборов безопасности, кроме ограничителя грузоподъемности.

Настройка и испытание ограничителя грузоподъемности производятся после проведения грузовых испытаний машины.

5.4.9. Ходовые испытания должны проводиться без груза для проверки работоспособности ходовой части машины.

При проведении ходовых испытаний должны проверяться: возможность изменения скорости движения машины, поворот и изменение направления движения.

Объем и порядок испытаний указываются в технических условиях на конкретную машину.

5.4.10. После испытания машины в ее металлоконструкциях или механизмах не должно быть остаточных деформаций, ослабления соединений или нарушений работы.

5.4.11. При обнаружении во время испытаний каких-либо дефектов последние должны быть устранены, после чего испытания, вызвавшие появление этого дефекта, должны быть повторены.

5.4.12. Результаты испытаний оформляются актами и протоколами в соответствии с ГОСТ 15.001-73 и "Правилами устройства и безопасности эксплуатации грузоподъемных кранов".

5.4.13. Периодические испытания грузоподъемных машин должны проводиться в соответствии с техническими условиями для конкретной машины, периодические испытания самоходных стреловых кранов - по ГОСТ 16765-71.

5.4.14. Опытные образцы машин должны подвергаться испытаниям по программе и методике предварительных и приемочных испытаний, входящей в состав конструкторской документации.

Общий порядок и объемы предварительных и приемочных испытаний должны соответствовать ГОСТ 15.001-73.

5.4.15. Промежуточные этапы предварительных и приемочных испытаний должны оформляться протоколами и ведомостями, содержащими все необходимые данные для последующей оценки показателей качества машины.

В общем виде рекомендуется следующий перечень протоколов:

внешнего осмотра;

испытаний на холостом ходу;

статических испытаний;

динамических испытаний;

ходовых испытаний;

соответствия габаритных и линейных размеров проекту и паспорту;

определения массы изделия;

проверки эксплуатационных параметров;

выборочного хронометража рабочих циклов;

испытания под рабочей нагрузкой;

проверки условий работы на машине;

проверки приспособленности к техническому обслуживанию и текущему ремонту,

В течение испытаний должны вестись (в произвольной форме) журналы наблюдения за работой машины, дефектов, обнаруженных при испытаниях, их причины, необходимое время и трудоемкость устранения.

6. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

6.1. На каждой изготовленной машине на видном месте должна быть укреплена металлическая фирменная табличка, изготовленная в соответствии с требованиями ГОСТ 12969-67, ГОСТ 12970-67, ГОСТ 12971-67 и защищенная от коррозии. Содержание таблички - по ОСТ 35-03-84.

6.2. Маркировка грузов, полученных в результате разборки машины перед ее транспортировкой, перевозимых как в упаковке, так и без нее, а также нанесение маркировки, характеризующей транспортную тару, должны производиться в соответствии с ГОСТ 14192-77.

6.3. У стреловых, башенных, портальных кранов на каждой из секций металлоконструкций должно быть нанесено клеймо предприятия-изготовителя в месте, предусмотренном конструкторской документацией.

6.4. Перед упаковкой незащищенные покрытиями поверхности машин для предохранения их от коррозии на период транспортирования и хранения должны быть законсервированы.

Порядок и объем консервации машин должен соответствовать ГОСТ 9.014-78, ОСТ 35-03-84 и техническим условиям на конкретную машину.

6.5. Для консервации тормозных поверхностей шкивов рекомендуется применение, например, лака НЦ-62 по OCT 6-10-391-74 или другого, пригодного для консервации тормозных поверхностей.

6.6. По условиям транспортирования крупногабаритные машины могут поставляться с разборкой на минимальное количество частей. Съемные узлы и детали небольших размеров, запасные части, инструмент и т.п. должны быть упакованы в тару и закреплены. Каждая часть машины является, в этом случае самостоятельным грузовым местом.

Количество грузовых мест машины должно указываться в комплектовочной ведомости.

6.7. Общий порядок и условия упаковки деталей и узлов должны соответствовать ГОСТ 23170-78 Е.

6.8. Общие требования по упаковке деталей и сборочных единиц, маркировке грузовых мест, порядку отправки изделий с завода-изготовителя должны соответствовать ОСТ 35-03-84.

6.9. Транспортирование и хранение машин должно производиться в соответствии с требованиями ГОСТ 15150-69.

6.10. Транспортирование машин может производиться любым видом транспорта.

Самоходные машины на колесном шасси, имеющие скорость не менее 30 км/ч, допускается транспортировать своим ходом.

6.11. При перевозке по железной дороге габаритные размеры и масса отгружаемых мест должны соответствовать требованиям МПС и ГОСТ 9238-83.

6.12. Размещение и крепление грузов на подвижном составе железных дорог производится в соответствии с "Техническими условиями погрузки и крепления грузов" МПС, а также с конструкторской документацией погрузки и крепления, утвержденной отделением соответствующей дороги.

6.13. Машины и их узлы при транспортировании и хранении должны быть предохранены от механических повреждений.

6.14. Срок хранения разобранных перед транспортировкой машин не должен превышать срока действия консервации.

7. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

7.1. Гарантийный срок должен устанавливаться техническими условиями на конкретное изделие и соответствовать ГОСТ 22352-77.

В технических условиях на конкретную машину должен устанавливаться как гарантийный срок хранения, так и гарантийный срок эксплуатации.

7.2. Изготовитель машин должен гарантировать их соответствие требованиям настоящего стандарта, ОСТ 35-03-84, техническим условиям и т.п.

7.3. В течение гарантийного срока предприятие-изготовитель обязано безвозмездно заменять или ремонтировать вышедшие из строя детали, узлы или машины в целом при условии выполнения потребителем всех требований эксплуатационной документации машины - транспортирования сборки-разборки, хранения и эксплуатации.

Указанное требование не распространяется на комплектующие детали и узлы, для которых срок службы установлен менее гарантийного срока машины и которые поставляются вместе с машиной в качестве запасных частей.

7.4. Внесение потребителем каких-либо изменений в конструкцию отдельных механизмов или машины в целом без предварительного согласования с предприятием-изготовителем категорически запрещается.

При несоблюдении этого условия или при нарушении правил эксплуатации машины предприятие-изготовитель не несет ответственности за всевозможные последствия этого: аварии, выход из строя отдельных механизмов и машины в целом.