ОТКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО "ГАЗПРОМ"

Ассоциация "Высоконадежный трубопроводный транспорт"

Общество с ограниченной ответственностью

"Научно-исследовательский институт природных газов и газовых технологий - ВНИИГАЗ"

Российский государственный университет нефти и газа им. И.М. Губкина

Оренбургский государственный университет

Общество с ограниченной ответственностью

"Информационно-рекламный центр газовой промышленности"

СТАНДАРТ ОРГАНИЗАЦИИ

ДОКУМЕНТЫ НОРМАТИВНЫЕ ДЛЯ ПРОЕКТИРОВАНИЯ, СТРОИТЕЛЬСТВА И ЭКСПЛУАТАЦИИ ОБЪЕКТОВ ОАО "ГАЗПРОМ"

МЕТОДЫ ИСПЫТАНИЙ СТАЛЕЙ И СВАРНЫХ СОЕДИНЕНИЙ НА КОРРОЗИОННОЕ РАСТРЕСКИВАНИЕ ПОД НАПРЯЖЕНИЕМ

СТО Газпром 2-5.1-148-2007

Дата введения 2007-12-28

Содержание

Предисловие

|

1 РАЗРАБОТАН |

Ассоциацией "Высоконадежный трубопроводный транспорт", Обществом с ограниченной ответственностью "Научно-исследовательский институт природных газов и газовых технологий - ВНИИГАЗ", Российским государственным университетом нефти и газа им. И.М. Губкина, Оренбургским государственным университетом |

2 ВНЕСЕН |

Управлением по транспортировке газа и газового конденсата Департамента по транспортировке, подземному хранению и использованию газа ОАО "Газпром" |

|

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ |

Распоряжением ОАО "Газпром" от 27 июня 2007 г. № 168 с 28 декабря 2007 г |

|

4 ВЗАМЕН |

Методики оценки стойкости металла к коррозионному растрескиванию под напряжением, утвержденной начальником Управления науки, новой техники и экологии РАО "Газпром" 17.08.1997 г. |

Введение

Настоящий стандарт разработан в рамках Программы научно-исследовательских и опытно-конструкторских работ ОАО "Газпром" на 2004 г., утвержденной Председателем Правления ОАО "Газпром" А.Б. Миллером 13 сентября 2004 г. № 01-69; Перечня приоритетных научно-технических проблем ОАО "Газпром" на 2002-2006 гг., утвержденного Председателем Правления ОАО "Газпром" А.Б. Миллером (АМ-2121 от 15.04.2002 г.), п. 6.5 "Разработка методов, материалов, технологий и оборудования для противокоррозионной защиты магистральных газопроводов, газовых промыслов, перерабатывающих заводов и морских трубопроводов, и других объектов ЕСГ. Создание отраслевой системы коррозионного мониторинга, включая нормативно-техническую документацию"; Комплексной программы по исследованию коррозионного растрескивания под напряжением, созданию средств технической диагностики КРН, а также средств защиты и методов ремонта газопроводов, подверженных стресс - коррозией (на 2002-2004 гг.), утвержденной заместителем Председателя Правления ОАО "Газпром" А.Г. Ананенковым 16.04.2002 г., и Межгосударственной научно-технической программы "Высоконадежный трубопроводный транспорт".

В разработке стандарта принимали участие:

И.И. Губанок, В.В. Салюков, А.Б. Арабей, С.И. Иванов, О.И. Стеклов, В.М. Кушнаренко, Т.С. Есиев, В.Г. Антонов, Ю.А. Чирков, А.В. Маняченко, Е.В. Кушнаренко, А.Н. Колотовский, Д.В. Петров.

1 Область применения

1.1 Настоящий стандарт распространяется на методы экспериментального определения сопротивления сталей и сварных соединений трубопроводов, аппаратов и нефтегазового оборудования коррозионному растрескиванию под напряжением.

1.2 Настоящий стандарт устанавливает требования:

- к типу, конфигурации и способу отбора образцов из испытуемых объектов;

- видам и составу испытательных коррозионных сред;

- подготовке, проведению и обработке результатов испытаний, критериям оценки склонности металла труб к коррозионному растрескиванию под напряжением;

- испытательному оборудованию, вспомогательным устройствам и приспособлениям, используемым при проведении испытаний.

1.3 Настоящий стандарт предназначен для применения в испытательных лабораториях дочерних обществ и организаций ОАО "Газпром", а также специализированных организаций, проводящих научные исследования и экспертные оценки свойств металла трубопроводов и нефтегазового оборудования ОАО "Газпром" с использованием коррозионно-механических испытаний.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 9.301-86 Единая система защиты от коррозии и старения материалов и изделий. Покрытия металлические и неметаллические неорганические. Общие требования

ГОСТ 9.302-88 Единая система защиты от коррозии и старения материалов и изделий. Покрытия металлические и неметаллические неорганические. Методы контроля

ГОСТ 9.311-87 Единая система защиты от коррозии и старения материалов и изделий. Покрытия металлические и неметаллические неорганические. Метод оценки коррозионных поражений

ГОСТ 9.506-87 Единая система защиты от коррозии и старения материалов и изделий. Ингибиторы коррозии металлов в водонефтяных средах. Методы определения защитной способности

ГОСТ 9.901.1-89 (ИСО 7539-1-87) Единая система защиты от коррозии и старения материалов и изделий. Металлы и сплавы. Общие требования к методам испытаний на коррозионное растрескивание

ГОСТ 9.901.4-89 (ИСО 7539-4-89) Единая система защиты от коррозии и старения материалов и изделий. Металлы и сплавы. Испытания на коррозионное растрескивание образцов при одноосном растяжении

ГОСТ 166-89 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 380-94 Сталь углеродистая обыкновенного качества. Марки

ГОСТ 1050-88 Прокат сортовой, калиброванный со специальной отделкой поверхности из углеродистой качественной конструкционной стали. Общие технические условия

ГОСТ 1497-84 (ИСО 6892-84) Металлы. Методы испытаний на растяжение

ГОСТ 2601-84 Сварка металлов. Термины и определения основных понятий

ГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики

ГОСТ 3242-79 Соединения сварные. Методы контроля качества

ГОСТ 3845-75 Трубы металлические. Метод испытания гидравлическим давлением

ГОСТ 4142-77 Реактивы. Кальций азотнокислый 4-водный. Технические условия

ГОСТ 4204-77 Реактивы. Кислота серная. Технические условия

ГОСТ 4233-77 Реактивы. Натрий хлористый. Технические условия

ГОСТ 4461-77 Реактивы. Кислота азотная. Технические условия

ГОСТ 5272-68 Коррозия металлов. Термины

ГОСТ 6507-90 Микрометры. Технические условия

ГОСТ 6996-66 Сварные соединения. Методы определения механических свойств

ГОСТ 7564-97 Прокат. Общие правила отбора проб, заготовок и образцов для механических и технологических испытаний

ГОСТ 11078-78 Натр едкий очищенный. Технические условия

ГОСТ 15467-79 Управление качеством продукции. Основные понятия. Термины и определения

ГОСТ 16504-81 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения

ГОСТ 18300-87 Спирт этиловый ректификованный технический. Технические условия

ГОСТ 19814-74 Кислота уксусная синтетическая и регенерированная. Технические условия

ГОСТ 22867-77 Реактивы. Аммоний азотнокислый. Технические условия

ГОСТ 28840-90 Машины для испытания материалов на растяжение, сжатие и изгиб. Общие требования

ГОСТ Р ИСО 5725-6-2002 Точность (правильность и прецизионность) методов и результатов измерений. Часть 6. Использование значений точности на практике

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов по соответствующим указателям, составленным на 1 января текущего года, и информационным указателям, опубликованным в текущем году. Если ссылочный документ заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться замененным (измененным) документом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины, определения, сокращения и обозначения

3.1 В настоящем стандарте применены термины, обозначения и сокращения в соответствии с ГОСТ 9.901.1, ГОСТ 1497, ГОСТ 2601, ГОСТ 5272, ГОСТ 15467, ГОСТ 16504, а также следующие термины с соответствующими определениями:

3.1.1 коррозионное растрескивание под напряжением, КРН: Процесс образования и развития трещин в изделии при одновременном воздействии на материал коррозионной среды и растягивающих напряжений.

3.1.2 наводороживание: Поглощение водорода сталью в процессе химической и (или) электрохимической коррозии изделия.

3.1.3 стандартный образец: Малогабаритный образец, форма, размеры и способ нагружения которого задаются действующей нормативной документацией на методы испытаний.

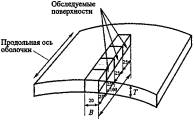

3.1.4 образец-изделие: Макет конструкции оболочечного типа - сосуда, аппарата, изделия и пр., а также трубная катушка, запорно-регулирующая арматура и т.п.

3.1.5 модельный образец: Образец, вырезанный из реальной оболочки с сохранением ее натурной кривизны и толщины стенки, при нагружении которого в его рабочей зоне моделируется характерное для оболочки под давлением двухосное напряженное состояние.

3.1.6 рабочая зона: Часть образца, к которой осуществляют подвод коррозионной среды и на которой контролируют процесс коррозионного растрескивания.

3.2 В настоящем стандарте применены следующие сокращения и обозначения:

ВР - водородное растрескивание;

КДР - кинетическая диаграмма разрушения;

КЛР - коэффициент длины зоны трещин ВР;

КСР - коэффициент чувствительности к распространению трещин;

КТР - коэффициент высоты зоны трещин ВР;

НД - нормативный документ;

СОЖ - смазывающая и охлаждающая жидкость;

sв - предел прочности материала изделия, МПа;

s0,2 - предел текучести материала изделия, МПа;

sп - пороговое напряжение, т.е. такое напряжение, при котором образцы не разрушаются в коррозионной среде в течение базового времени испытаний, МПа;

smax - максимальное напряжение цикла в процессе циклических испытаний, МПа;

sкц - кольцевые напряжения в оболочке от внутреннего давления, МПа;

sпр - продольные напряжения в оболочке от внутреннего давления, МПа;

l = sкц / sпр - соотношение кольцевых и продольных напряжений в оболочке (образце) от внутреннего давления;

r - коэффициент асимметрии цикла в процессе циклических испытаний;

ƒ - частота нагрузки в процессе циклических испытаний, Гц;

pраб - рабочее (нормативное) давление, МПа;

sн - допускаемое номинальное напряжение, рассчитанное по НД на данное изделие, МПа;

pразр - давление разрыва изделия при гидро-, пневмоиспытаниях, МПа;

pцик - циклическое давление при гидроиспытаниях, МПа;

Eк - потенциал поляризации образца в процессе коррозионно-механических испытаний, мВ;

a - длина трещины на поверхности образца, м;

с - глубина трещины в образце, м.

4 Общие положения

4.1 Стандарт устанавливает следующие методы испытаний на КРН:

а) стандартных образцов, отбираемых из изделий и конструкций и испытываемых:

- при постоянной растягивающей нагрузке на образцы - по ГОСТ 9.901.1, ГОСТ 9.901.4, NACE Standard TM 0177-2005 [1];

- медленном растяжении образцов до разрушения - по ISO 7539-7-2005 [2], NACE Standard TM 0198-1998 [3];

- наводороживании образцов без приложения нагрузки - по NACE Standard TM 0284-2003 [4];

б) образцов-изделий, испытываемых посредством гидравлического нагружения коррозионной средой;

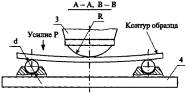

в) модельных образцов, испытываемых посредством нагружения их по схеме, двухосного изгиба.

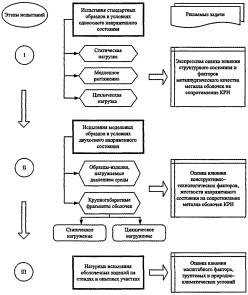

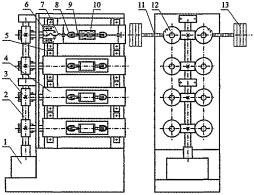

Последовательность этапов исследования коррозионно-механической прочности основного металла и сварных соединений труб и оборудования представлена на рисунке 1.

4.2 Планирование коррозионных испытаний и обработку полученных результатов осуществляют согласно ГОСТ Р ИСО 5725-6.

5 Испытания стандартных образцов на коррозионное растрескивание под напряжением

5.1 Назначение и сущность метода

5.1.1 Метод предназначен для экспресс- оценки сопротивления сталей и сварных соединений КРН и для определения эффективности методов противокоррозионной защиты изделий, эксплуатируемых в условиях риска возникновения КРН.

5.1.2 Сущность метода заключается в проведении ускоренных испытаний вырезаемых из изделий стандартных образцов в коррозионной среде в условиях постоянной нагрузки или медленного растяжения, регистрации момента разрушения образцов или появления трещин КРН и определении стойкости металла к растрескиванию на основе сопоставления времени до разрушения, механических свойств и характера разрушения исследуемого металла в коррозионной среде и на воздухе.

5.1.3 Критериями оценки сопротивления материалов КРН при испытании стандартных образцов являются:

- величина порогового напряжения, определенная в ходе испытаний при постоянной растягивающей нагрузке;

- относительное сужение после разрыва образцов при медленном растяжении в коррозионной среде;

- коэффициент КСР, а также коэффициенты КЛР и КТР при наводороживании материалов.

Дополнительными критериями оценки сопротивления сталей и сварных соединений к КРН являются:

- механические характеристики - временное сопротивление, предел текучести, относительное сужение и удлинение при растяжении согласно ГОСТ 1497 образцов, выдержавших базовое время испытаний при постоянной нагрузке;

- приведенные величины относительного сужения и относительного удлинения и обобщенный показатель сопротивления сталей и сварных соединений к КРН при испытаниях образцов медленным растяжением.

Рисунок 1 - Структурная схема исследования сопротивления металла и сварных соединений оболочечных изделий коррозионному растрескиванию под напряжением

5.2.1 Испытания сталей и сварных соединений на КРН осуществляют с применением стандартных образцов цилиндрической или плоской формы, используемых для испытаний на одноосное растяжение в соответствии с ГОСТ 1497, ГОСТ 6996, NACE Standard ТМ 0177-2005 [1].

5.2.2 Отбор заготовок для изготовления стандартных образцов производят согласно ГОСТ 7564 из основного металла или сварных соединений.

Заготовки из цилиндрических изделий вырезают вдоль оси цилиндра.

Заготовки сварных соединений вырезают непосредственно из сварной конструкции или контрольных сварных соединений, выполненных согласно требованиям НД на сварную конструкцию.

Размер заготовок сварных соединений определяют по ГОСТ 6996 и ISO 7539-8-2000 [5].

5.2.3 При определении эффективности применяемых методов противокоррозионной защиты - ингибиторов или покрытий - технические требования к основному металлу и покрытиям должны соответствовать ГОСТ 9.506 и ГОСТ 9.301.

Образцы изготавливают из сталей, идентичных материалу изделий, для защиты которых предназначен ингибитор или покрытие. Допускается применение образцов из сталей марки Ст 3 по ГОСТ 380 и марок 20, 35, 45 по ГОСТ 1050.

5.2.4 Зоны сварного соединения на стальных заготовках и образцах определяют визуально или с помощью травления макрошлифов 4 %-ным раствором азотной кислоты по ГОСТ 4461 в этиловом спирте по ГОСТ 18300 в течение 20 мин.

Наличие дефектов сварных соединений выявляют по ГОСТ 3242.

5.2.5 Образцы из листового проката вырезают в направлении, перпендикулярном направлению проката, а из сварных соединений - перпендикулярно сварному шву так, чтобы одна из зон сплавления проходила на расстоянии от 2 до 6 мм от середины рабочей части образца, при этом рабочая часть образца должна включать металл шва, зону термического влияния и основной металл согласно Р 54-298-92 [6].

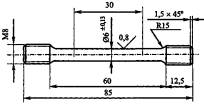

5.2.6 Форма и размеры образцов для испытаний материалов на КРН должны соответствовать ГОСТ 1497, при этом для цилиндрических образцов в соответствии с рисунком А (приложение А) назначают размеры: диаметр рабочей части d0 = 6 мм; длина рабочей части l0= 30 мм; радиусы галтелей - 15 мм.

При невозможности выполнения указанных размеров допускается применение образцов с размерами: d0 = 4 мм, l0 = 20 мм.

5.2.7 Шероховатость рабочей поверхности образцов по ГОСТ 2789 должна быть не более 0,80 мкм при испытаниях с постоянной нагрузкой и 0,25 мкм - при испытаниях медленным растяжением.

Механическую обработку образцов проводят на режимах, исключающих перегрев и наклеп в рабочей области.

За последние два прохода снимают не более 0,05 мм. Рабочую часть образцов шлифуют в продольном направлении.

5.2.8 Образцы маркируют клеймением или несмываемой краской вне рабочей части, обезжиривают органическими растворителями, например нитротолуолом, тетрахлорэтиленом или уайт-спиритом, и промывают этиловым спиртом, после чего разрешается брать их только за нерабочую часть.

Для уменьшения поверхности металла, контактирующей с коррозионной средой, на нерабочую поверхность образца наносят изолирующее покрытие (например, клей БФ-2, "цапон-лак", эпоксидный или другие составы, не взаимодействующие с коррозионной средой).

Количество одинаковых образцов должно быть не менее пяти на каждый уровень постоянной растягивающей нагрузки или на каждое испытание медленным растяжением.

5.3 Средства испытаний и вспомогательные устройства

5.3.1 Для испытания образцов на КРН при постоянной нагрузке применяют типовые испытательные машины в соответствии с публикациями [7-9] или специализированные машины и устройства, обеспечивающие поддержание постоянной нагрузки на образцы с точностью ±1,5 %.

Рекомендуемые типы специализированных машин и устройств, созданных для проведения коррозионно-механических испытаний в соответствии с настоящим стандартом, приведены на рисунках Б.1-Б.4 (приложение Б).

5.3.2 Машины и устройства, применяемые для проведения коррозионно-механических испытаний образцов при медленном растяжении, должны по жесткости соответствовать требованиям ГОСТ 28840 и допускать согласно ГОСТ 9.901.1 выбор скоростей движения подвижного захвата в диапазоне от 10-4 до 10-8 м/с. Погрешность в скорости нагружения должна быть в пределах 2 % от заданной скорости.

5.3.3 Разрывные машины, применяемые для определения исходных механических характеристик испытуемых сталей и сварных соединений на КРН и для растяжения по ГОСТ 1497 образцов, выдержавших базовое время испытаний на КРН, должны соответствовать требованиям ГОСТ 28840.

5.3.4 Штангенциркули должны соответствовать требованиям ГОСТ 166, а микрометры требованиям ГОСТ 6507.

Допускается применение других измерительных средств, обеспечивающих измерение с точностью не менее 0,01 мм.

5.3.5 Коррозионные ячейки должны быть изготовлены из химически нейтральных по отношению к коррозионной среде материалов и обеспечивать возможность подвода инертного газа и коррозионной среды, отбора проб, а также герметичность в процессе испытаний.

Захваты выводят за пределы коррозионной ячейки или изолируют от воздействия коррозионной среды.

Объем коррозионной ячейки должен обеспечивать удельный объем коррозионной среды не менее 30см3 на 1см2 неизолированной рабочей поверхности образца.

5.3.6 Автоклавы, крио- и термокамеры должны поддерживать необходимую температуру испытаний при отклонении от устанавливаемой величины температуры не более ±3 °С.

5.3.7 Коррозионная среда выбирается в соответствии с приведенным в приложении В перечнем сред.

В зависимости от условий эксплуатации изделий допускается применять другие коррозионные среды.

5.4 Подготовка и проведение испытаний

5.4.1 Перед испытаниями на КРН для уточнения механических характеристик материалов образцов проводят их испытания согласно ГОСТ 1497.

5.4.2 При испытаниях на КРН образцы устанавливают в захваты испытательной машины, подводят коррозионную среду и прилагают нагрузку к образцам. Время между подводом коррозионной среды и приложением нагрузки не должно превышать трех минут.

5.4.3 Перед испытаниями в сероводородсодержащих средах продувают азотом в течение 5-10 мин коррозионные камеры, включая систему подачи раствора и сероводорода, для удаления из них кислорода. После этого камеры заполняют коррозионным раствором и продувают азотом в течение не менее одного часа при расходе азота не менее 100 см3/мин на 1 л раствора. Затем через раствор пропускают сероводород с расходом в течение первого часа испытаний не менее 200 см3/мин на 1 л раствора, а в течение остального времени испытаний - не менее 10 см3/мин на 1 л раствора.

5.4.4 Испытания проводят при температурах, соответствующих приведенным в приложении В или условиям эксплуатации конструкции.

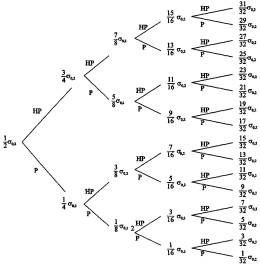

5.4.5 При испытаниях с постоянной нагрузкой используют систему бинарного поиска согласно ГОСТ 9.901.1, проводя первое испытание образцов при напряжениях, соответствующих 0,5 s0,2, а последующие - при напряжениях, кратных другим долям согласно рисунку Г (приложение Г).

Испытания прекращают по достижении напряжений, при которых образцы не разрушаются за базовое время испытаний.

Допускаются испытания материалов на КРН при одном уровне напряжений, равном 0,8s0,2 в соответствии с публикациями [8, 9].

5.4.6 Для оценки изменения механических характеристик образцов материалов, выдержавших базовое время испытаний на КРН, осуществляют их испытания на растяжение согласно ГОСТ 1497. Время от извлечения образца из коррозионной среды до испытания на воздухе не должно превышать 2 мин.

5.4.7 Ингибирование коррозионной среды осуществляют путем дозирования в нее от 30 до 150 мг/дм3 исследуемого ингибитора, предварительно растворив навеску ингибитора в 0,005 дм3 уайт-спирита или дистиллированной воды. Перед приложением динамической или постоянной нагрузок образцы выдерживают в течение двух часов в исходной или ингибированной коррозионной среде для обеспечения адсорбции ингибитора и идентичности условий испытаний. Для оценки защитных свойств ингибиторов, наносимых на поверхность металла поршневым способом, образцы погружают в 5 %-ный раствор исследуемого ингибитора в уайт-спирите или нефти (дизельном топливе, конденсате) с последующей выдержкой на воздухе в течение 20 мин в вертикальном положении для удаления избытка ингибитора. Затем образцы помещают в коррозионную ячейку, подают коррозионную среду и проводят испытания на КРН.

5.4.8 Оценку эффективности применяемых методов противокоррозионной защиты проводят на образцах с покрытием или ингибитором, обеспечивающими при испытаниях по ГОСТ 9.302, ГОСТ 9.311, ГОСТ 9.506 защиту металла от общей коррозии не менее 86 %. Ингибитор наносят на поверхность образца либо добавляют в коррозионную среду.

Для определения защитной способности покрытий и ингибиторов при КРН проводят испытания исходных и защищенных образцов при медленном растяжении в коррозионной среде со скоростью относительной деформации 10-6 с-1. При проведении экспресс- испытаний скорость относительной деформации образцов не должна превышать величину 2∙10-6 с-1.

5.4.9 Испытания на КРН исходных образцов и образцов с покрытием или ингибитором либо в ингибированной коррозионной среде при постоянной нагрузке проводят при уровне напряжений, равном 0,8s0,2 основного металла. Образцы с покрытием или ингибитором, не разрушившиеся при постоянной нагрузке за базовое время испытаний, испытывают на растяжение по ГОСТ 1497.

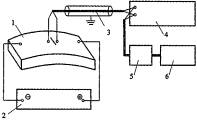

5.4.10 Испытания на КРН в натурных условиях действующих автоклавов, аппаратов и трубопроводов осуществляют при скорости относительной деформации образцов не более 7,2∙10-8 м/с с помощью разрывных зондов, конструкция которых показана на рисунке Б.4 (приложение Б). Монтаж и демонтаж силового блока зонда с образцом в стандартный штуцер трубопровода или оборудования, либо автоклава осуществляют без снижения давления с помощью лубрикаторных устройств аналогично установке и извлечению чувствительного элемента коррозионного или водородного зонда согласно Р 54-298-92 [6].

5.4.11 При испытаниях медленным растяжением скорость растяжения образцов выбирают в зависимости от марки стали, состава и температуры коррозионной среды в соответствии с приложением В.

5.5 Обработка результатов испытаний

5.5.1 Сопротивление материалов КРН при постоянной нагрузке оценивают по величине пороговых напряжений sп.

5.5.2 Измерение начальных (до испытаний) и конечных (после испытаний) размеров образцов проводят согласно ГОСТ 1497. Расчетные длины образцов измеряют с точностью до 0,1 мм, поперечные сечения - 0,01 мм.

5.5.3 Относительное сужение образцов после испытаний на воздухе y, %, по ГОСТ 1497 вычисляют по формуле

y = [(S0 - Sk)/S0]∙100. (1)

где S0 - начальная площадь сечения рабочей части образца до разрыва, мм2;

Sk - минимальная площадь сечения образца после его разрыва, мм2.

5.5.4 Относительное сужение образцов после испытаний медленным растяжением в коррозионной среде yс, %, или после испытаний по ГОСТ 1497 образцов, выдержавших базовое время испытаний при постоянной нагрузке, вычисляют по формуле

yс = [(S0 - Sk)/S0]∙100. (2)

5.5.5 Относительное удлинение образцов после испытаний на воздухе δ по ГОСТ 1497 вычисляют по формуле

d = [(lk – l0)/l0]∙100. (3)

где lk - конечная расчетная длина образца после его разрыва, мм;

l0 - начальная расчетная длина образца, мм.

5.5.6 Относительное удлинение образцов после испытаний медленным растяжением в коррозионной среде dc или после испытаний по ГОСТ 1497 образцов, выдержавших базовое время испытаний при постоянной нагрузке, вычисляют по формуле

dc = [(lk – l0)/l0]∙100. (4)

5.5.7 По среднеарифметическим значениям y, yс, d, dc определяют коррозионно-механические характеристики: приведенные величины относительного сужения Ky и относительного удлинения Kd, а также обобщенный показатель сопротивления материалов КРН K, %, по формулам

![]() (5)

(5)

![]() (6)

(6)

(7)

(7)

5.5.8 После испытаний сварных соединений вид разрушения образцов определяют согласно 5.2.4. Сварное соединение считается более стойким, чем основной металл, если разрушение всех пяти образцов в коррозионной среде произошло по основному металлу вне зоны шва и зоны термического влияния. Стойкость сварного соединения принимают равной стойкости основного металла, если разрушение не менее четырех из пяти образцов происходит по основному металлу. В остальных случаях стойкость сварного соединения считается ниже стойкости основного металла.

5.5.9 Сопротивление материалов КРН оценивают по значениям коррозионно-механических характеристик, установленных в ходе проведенных испытаний. Более стойкому металлу или сварному соединению соответствует большее значение полученной характеристики. Минимально допустимые величины характеристик коррозионно-механических свойств для новых материалов определяются значениями соответствующих характеристик, имеющих аналогичную область применения и проявивших высокое сопротивление КРН в эксплуатационных условиях или в ходе проведенных испытаний.

5.5.10 Степень защиты сталей от КРН Z, %, вычисляют по формуле

![]() (8)

(8)

где yс и ![]() -

среднеарифметические из пяти параллельных испытаний значения относительного

сужения соответственно исходных и защищенных покрытием или ингибитором

образцов, разрушенных в коррозионной среде или испытанных по ГОСТ 1497 после выдержки в

коррозионной среде в течение базового времени испытаний при постоянной

нагрузке.

-

среднеарифметические из пяти параллельных испытаний значения относительного

сужения соответственно исходных и защищенных покрытием или ингибитором

образцов, разрушенных в коррозионной среде или испытанных по ГОСТ 1497 после выдержки в

коррозионной среде в течение базового времени испытаний при постоянной

нагрузке.

5.5.11 В случае, если при коррозионных испытаниях с постоянной нагрузкой разрушатся не менее чем три образца, защищенных покрытием или ингибитором, за время, не превышающее базовое время испытаний, то степень защиты Z, %, вычисляют по формуле

![]() (9)

(9)

где t и ![]() - среднеарифметическое значение времени до КРН

соответственно исходных и покрытых образцов или образцов, испытанных в исходной

и ингибированной коррозионной среде, ч.

- среднеарифметическое значение времени до КРН

соответственно исходных и покрытых образцов или образцов, испытанных в исходной

и ингибированной коррозионной среде, ч.

5.5.12 Лучшему варианту защиты от коррозии соответствует большее значение полученного критерия. Для опытно-промышленных испытаний рекомендуются ингибиторы, обеспечивающие повышение не менее, чем на 50 % сопротивления КРН образцов, испытанных на КРН, и покрытия, увеличивающие сопротивление КРН не менее, чем на 25 %.

5.5.13 Классификацию сталей по сопротивлению КРН или ингибиторов либо покрытий по эффективности защиты сталей от КРН осуществляют с использованием в качестве критерия оптимизации функции желательности Харрингтона. Для ее построения измеренные значения K или Z преобразовывают в безразмерную шкалу желательности d = exp[-exp(-y)] и применяют метод количественных оценок с интервалом значений желательности от нуля до единицы. Значение d = 0 соответствует абсолютно неприемлемому значению данного откликa, а d = 1 – самому высокому значению отклика.

Параметр у = а ∙ K - b или у = а ∙ Z - b получают из условия совмещения шкалы, принятой для функции желательности, и шкалы пределов изменения измеряемой величины K или Z, как показано в таблице 1.

Таблица 1 - Параметры функции желательности Харрингтона

|

Параметр |

Интервалы качественной оценки свойств материалов |

|||||

|

высокие |

хорошие |

удовлетворительные |

пониженные |

низкие |

||

|

d |

1 |

0,80 |

0,63 |

0,37 |

0,20 |

0 |

|

у |

6 |

1,50 |

0,77 |

0,00 |

-0,48 |

-6 |

|

K |

50 |

31,2 |

28,2 |

25,0 |

23,0 |

0 |

|

Z |

100 |

62,5 |

56,4 |

50,0 |

46,0 |

0 |

5.5.14 Результаты испытаний фиксируют в протоколе, форма которого приведена в приложении Д.

6 Испытания стандартных образцов на водородное растрескивание

6.1 Назначение и сущность метода

6.1.1 Метод предназначен для оценки сопротивления сталей и сварных соединений ВР, вызванного абсорбцией металлом атомарного водорода, выделяющегося в процессе коррозии металла в наводороживающих средах, и последующим образованием молекулярного водорода в микронесплошностях металла.

6.1.2 Сущность метода заключается в проведении испытаний в наводороживающих средах образцов без приложения к ним внешних нагрузок (напряжения возникают от давления молекулярного водорода, выделившегося в микронесплошностях металла образцов) с последующим определением степени повреждения металла образцов трещинами ВР.

6.2.1 Испытания сталей и сварных соединений на ВР осуществляют с применением стандартных образцов, имеющих форму прямоугольной призмы и вырезаемых из оболочечной конструкции через 120° по окружности параллельно оси, как показано на рисунке Е.1 (приложение Е). Образцы из сварных конструкций вырезают так, чтобы их продольная ось располагалась параллельно сварному шву для образцов из основного металла и перпендикулярно сварному шву для сварных образцов.

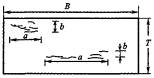

6.2.2 Образцы должны иметь следующие размеры: длину L = (100±1) мм, ширину В = (20±1) мм, толщину Т, равную толщине стенки изделия, если последняя не превышает 30 мм. При толщине стенки изделия 30 < h £ 88 мм толщина образца должна быть равна 1/3 толщины стенки изделия, при толщине стенки изделия h > 88 мм, толщина образца должна быть равна 1/5 толщине стенки изделия, но не более 30 мм.

6.3 Средства испытаний и вспомогательные устройства

Для испытания образцов на ВР применяют коррозионные ячейки в соответствии с 5.3.5 и измерительные средства, отвечающие требованиям 5.3.4.

6.4 Подготовка и проведение испытаний

6.4.1 Перед испытаниями все поверхности образцов обрабатывают в сухом состоянии или в СОЖ шлифовальной бумагой с зернистостью 320, обезжиривают растворителем и промывают спиртом.

6.4.2 Испытания сталей на ВР проводят в соответствии с NACE Standard TM 0284-2003 [4] путем погружения трех одинаковых образцов из исследуемого изделия (стали) в раствор 5 % NaCl+0,5 % СН3СООН в дистиллированную воду, насыщенную сероводородом при температуре (25±3) °С. Водородный показатель раствора рН в начале испытаний - (2,7±1,0), в конце испытаний - не более 4,0. Отношение объема раствора к общей площади поверхности образцов должно быть не менее 3 см3/см2.

6.4.3 Испытания осуществляют в течение 96 ч, отсчет времени с точностью до одной минуты начинают от конца начального часового периода насыщения раствора сероводородом.

6.4.4 После испытаний образцы разрезают на четыре части длиной по 25 мм, как показано на рисунке Е.1 (приложение Е). Каждую часть в месте реза полируют и травят так, чтобы можно было отличить ВР от включений, царапин и других дефектов.

6.5 Обработка результатов испытаний

6.5.1 Измерение геометрических параметров зоны трещин проводят при 100-кратном увеличении в трех поперечных сечениях каждого образца в соответствии с рисунком Е.2 (приложение Е).

Полученные значения усредняют для каждых трех одинаковых образцов. При этом трещины, находящиеся на расстоянии друг от друга менее 0,5 мм, считают одной трещиной. В расчеты не включают трещины, находящиеся в пределах 1,0 мм от внутренней или наружной поверхности образца.

6.5.2 Сопротивление сталей ВР оценивают по величине:

- коэффициента чувствительности к распространению трещин ВР, вычисляемого по формуле

![]() (10)

(10)

- коэффициента длины зоны трещин ВР, вычисляемого по формуле

![]() (11)

(11)

- коэффициента высоты зоны трещин ВР, вычисляемого по формуле

![]() (12)

(12)

где а - длина зоны трещин ВР, мм;

b - высота зоны трещин ВР, мм;

В - ширина стандартного образца для испытания на ВР, мм;

Т - толщина стандартного образца для испытания на ВР, мм.

6.5.3 Результаты испытаний фиксируют в протоколе, форма которого приведена в приложении Ж.

7 Гидроиспытания образцов-изделий коррозионной средой

7.1 Назначение и сущность метода

7.1.1 Метод предназначен для оценки сопротивления сталей и сварных соединений оболочечных изделий КРН в условиях, приближенных к эксплуатационным, в соответствии с публикациями [7, 9, 10].

7.1.2 Сущность метода заключается в нагружении образцов-изделий нормативным рабочим давлением pраб коррозионной среды в течение 720 ч с последующим доведением ступенчато возрастающей циклической нагрузкой до разрушения образцов-изделий, выдержавших базовое время испытаний. Нормативное рабочее давление для образцов-изделий pраб, МПа, вычисляют по формуле

![]() (13)

(13)

где pраб - нормативное рабочее давление, МПа;

h - номинальная толщина стенки образца-изделия с учетом минусового допуска или минимальная толщина, установленная по результатам толщинометрии стенки образца-изделия в бездефектной области, мм;

D - номинальный наружный диаметр образца-изделия, мм.

7.1.3 Критериями оценки сопротивления материала и сварных соединений образцов-изделий КРН являются:

- время до образования сквозного разрушения, если оно произошло при pраб и не достигло 720 ч;

- величина давления разрыва pразр, при котором произошло разрушение образца-изделия, выдержавшего базовое время испытаний;

- величина отношения разрушающего давления к нормативному рабочему давлению pразр/pраб.

Дополнительными критериями являются:

- количество циклов нагружении, которое выдержали образцы-изделия до разрушения;

- величина окружных деформаций в зоне разрушения;

- размеры трещины, величина утяжки в очаге разрушения и наличие расслоений в зоне разрушения.

7.2.1 Испытания сталей и сварных соединений на КРН осуществляют с применением образцов-изделий, нагружаемых внутренним давлением коррозионной среды.

7.2.2 Образцы-изделия, являющиеся макетами цилиндрической оболочки, должны иметь длину не менее чем 2,5 диаметра оболочки, а торцы образцов-изделий должны быть заглушены герметично приваренными эллиптическими или плоскими днищами, как показано на рисунке Е.3 (приложение Е).

7.2.3 Отбор заготовок для изготовления образцов-изделий производят согласно требованиям 5.2.2.

7.2.4 При испытаниях образцов-изделий со сварными швами кольцевой сварной шов располагают посередине образца-изделия.

7.3 Средства испытаний и вспомогательные устройства

7.3.1 Для испытаний на сопротивление КРН образцов-изделий применяют гидравлические или пневматические стенды или другие устройства, обеспечивающие возможность создания заданной нагрузки в соответствии с требованиями ГОСТ 28840 с точностью ±1,5 %.

7.3.2 Вспомогательные устройства, включающие pH-метры, термометры, манометры, штангенциркули, микроскопы и другие измерительные средства, должны отвечать требованиям 5.3.4.

Для измерения внутреннего давления в образцах-изделиях используют манометры по ГОСТ 3845, класс точности 1.

7.4 Подготовка и проведение испытаний

7.4.1 Перед испытаниями образцов-изделий на КРН производят нагружение их гидравлическим давлением некоррозионной средой до 1,25 pраб в течение 5 мин. Затем внутреннюю полость изделий очищают и обезжиривают органическим растворителем, например тетрахлорэтиленом или уайт-спиритом, и промывают этиловым спиртом. Количество одинаковых изделий, испытываемых в идентичных условиях, должно быть не менее двух.

7.4.2 Испытание на КРН образцов-изделий проводят при подаче в их внутреннюю полость коррозионной среды, соответствующей приведенному в приложении В перечню, при нормативном рабочем давлении pраб.

7.4.3 Если разрушение испытуемых образцов-изделий за базовое время испытаний 720 ч не произошло, то их освобождают от коррозионной среды и наносят посередине цилиндрической части, вдоль образующей образца-изделия надрез дисковой фрезой (заточка под углом 30° с радиусом закругления в вершине 0,25 мм), в диаметрально противоположном направлении наносится лыска.

Лыска имитирует равномерное утонение стенки изделия, а надрез - локальное. Глубина надреза и лыски выполняется равной половине толщины стенки изделия, длина - равной наружному диаметру изделия.

7.4.4 После этого проводят циклическое нагружение испытательными давлениями со сбросом давления до 0,1 pраб : 200 циклов нагружения с размахом изменения давления pраб (от 0,1 pраб до 1,1 pраб). Затем продолжают циклические нагружения с размахом изменения давлений: pцик = 1,25 pраб - 125 циклов; pцик = 1,5 pраб - 85 циклов; pцик = 1,75 pраб - 60 циклов; pцик = 2,0 pраб - 40 циклов. Если не произойдет разрушения испытуемого изделия, то дальнейшим подъемом давления доводят до разрушения его с фиксацией разрушающего давления pразр.

7.4.5 В процессе гидроиспытаний образцов-изделий коррозионной средой давление контролируют манометрами. Напряжения на наружной поверхности изделия в процессе гидроиспытаний коррозионной средой изделий определяют тензометрированием, магнитными или другими методами неразрушающего контроля.

Образование трещин на каждом этапе испытаний фиксируют акустико-эмиссионным или другими методами, рекомендуемыми к применению действующими НД.

7.5 Обработка результатов испытаний

7.5.1 Сопротивление КРН сталей и сварных соединений оболочечных изделий оценивают по количественным и качественным критериям, указанным в 7.1.3.

При этом дополнительно учитывают количество циклов нагружения, которое выдержало испытуемое изделие до разрушения, а также длину образовавшейся трещины, окружные деформации и величину утяжки металла в очаге разрушения изделия, наличие расслоений в зоне разрушения.

7.5.2 Стойкость сварного соединения изделия принимают равной стойкости основного металла, если очаг разрушения находится на основном металле. Если очаг разрушения находится на сварном соединении, то стойкость против КРН сварного соединения изделия считается ниже стойкости основного металла.

7.5.3 Результаты испытаний фиксируют в протоколе, форма которого приведена в приложении И.

8 Испытания модельных образцов на коррозионное растрескивание под напряжением

8.1 Назначение и сущность метода

8.1.1 Метод предназначен для оценки сопротивления сталей и сварных соединений оболочечных изделий КРН в условиях, моделирующих характерное для оболочек напряженное состояние, а также для определения эффективности способов предотвращения или торможения развития трещин КРН.

8.1.2 Сущность метода заключается в проведении длительных испытаний вырезаемых из оболочек модельных образцов в коррозионной среде в условиях двухосного статического или циклического нагружения, регистрации момента зарождения трещин КРН, кинетики их развития и определении сопротивления металла растрескиванию на основе сопоставления результатов испытаний образцов и характера разрушения исследуемого металла в коррозионной среде и на воздухе.

Количество одинаковых образцов должно быть не менее трех на каждый уровень статической нагрузки или на каждое испытание циклическим нагружением.

8.1.3 Разрабатывают программу испытаний, в которой отражают вид используемых образцов (с гладкой поверхностью или с надрезом), характер нагружения (статический или циклический), уровень создаваемых в образце напряжений, состав коррозионной среды, температуру и др.

Сопротивление сталей и сварных соединений оболочек КРН оценивают по одному из критериев или по совокупности критериев:

- величине пороговых напряжений sп (при статических испытаниях), при которых материал не подвергается трещинообразованию в течение 3000 часов (или другого времени, предусмотренного программой испытаний). При появлении в образцах трещин используют систему бинарного поиска по ГОСТ 9.901.1, проводя первое испытание образцов при напряжениях, соответствующих 0,9 s0,2, а последующие - при напряжениях, кратных другим долям предела текучести материала s0,2;

- времени до появления трещины (группы трещин) КРН при статических или циклических испытаниях;

- средней скорости роста трещины КРН за период проведения испытания;

- остаточной прочности образцов с коррозионно-механическими трещинами.

Дополнительными критериями оценки сопротивления материалов КРН являются:

- плотность трещин (количество трещин, приходящееся на единицу площади рабочей зоны образца);

- параметр формы трещин (соотношение глубины к длине на поверхности);

- для сварного соединения вид и характер повреждения образца (расположение трещины (группы трещин) КРН: по наплавленному металлу, по зоне термического влияния, по основному металлу).

8.1.4 При испытаниях модельных образцов с эксплуатационными дефектами (трещинами) также используют количественные и качественные критерии, перечисленные в 8.1.3.

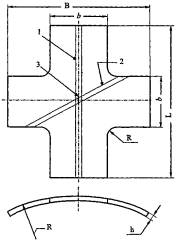

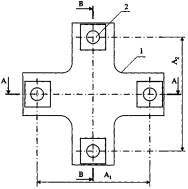

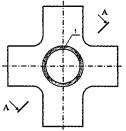

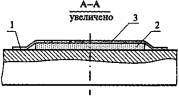

8.2.1 Модельный образец вырезают из исследуемой оболочки в соответствии с рисунком К.1 (приложение К) так, чтобы в плане он имел крестообразную форму с двумя парами взаимно перпендикулярных плеч - продольными и кольцевыми, пересечение которых образует центральную часть образца. Плечи модельного образца используют для передачи нагружающего усилия в его центральную часть и создания в ней характерного для оболочки под давлением двухосного напряженного состояния. При этом область образца, в пределах которой возникает поле однородных напряжений (70 % площади центральной части), является его рабочей зоной. Конкретные размеры плеч определяют в зависимости от диаметра и толщины стенки оболочки.

Для наиболее распространенных типоразмеров (диаметра и толщины стенки) труб, используемых при сооружении трубопроводов, рекомендуемые размеры модельных образцов приведены в таблице К.1 (приложение К).

В общем случае длину L и ширину В модельных образцов рекомендуют определять в зависимости от ширины плеч образцов b по соотношениям: L = (4,5-5)b, В = (3-3,5)b, b = (8-10)h, при этом ширину b кольцевых и продольных плеч в образцах принимают равной.

8.2.2 Образцы вырезают из тела исследуемой оболочки любым доступным для этих целей способом: механическим инструментом, кислородной или плазменно-дуговой резкой. Вырезку образцов из оболочки необходимо проводить на режимах, исключающих перегрев рабочей зоны. В случае применения огневых способов резки размеры плеч образца задают с припуском не менее 5 мм на механическую обработку для удаления наплывов и заусенцев. Отклонение продольной оси образца от оси трубы не должно превышать ±1 мм на 100 мм длины. При вырезке образцов сохраняют исходное состояние поверхности оболочки, если иное не оговаривается программой испытания. Рабочую зону образцов зачищают от продуктов коррозии и загрязнений до металлического блеска с помощью наждачной бумага.

8.2.3. При исследовании сопротивления КРН сварных соединений оболочек с заводскими, монтажными или ремонтными швами вырезку образцов осуществляют так, чтобы сварной шов (наплавленный металл) располагался на оси образца (продольной или кольцевой).

При исследовании сопротивления КРН оболочек с трещинами или предварительно созданным поверхностным надрезом вырезку образцов осуществляют так, чтобы трещина (группа трещин) или надрез располагались на продольной оси образца симметрично относительно его полюса.

Для образцов с надрезами (трещинами) соблюдают рекомендации стандартов ISO 7539-6-2003 [11] и ISO 7539-9-2003 [12].

8.3 Средства испытаний и вспомогательные устройства

8.3.1 Для испытаний на сопротивление КРН применяют стандартные машины, стенды или другие устройства, обеспечивающие возможность создания заданного усилия на модельные образцы в соответствии с требованиями ГОСТ 28840 с точностью ±1,5 %.

8.3.2 Вспомогательные устройства включают: коррозионные ячейки, pH-метры, термометры, потенциостаты, микроскопы с точностью до 0,01 мм.

8.3.3 Коррозионные ячейки изготавливают из химически нейтральных по отношению к коррозионной среде материалов, обеспечивающих возможность подвода газа (инертного или агрессивного) и коррозионной среды, отбора проб, а также герметичность в процессе испытаний. Объем коррозионной ячейки не регламентируют, но площадь экспонируемой поверхности образца не должна выходить за пределы его рабочей зоны.

Для моделирования процессов КРН на газопроводах рекомендуется воспроизводить условия взаимодействия металла оболочки с коррозионным раствором под отслоившимся изоляционным покрытием, для чего в соответствии с рисунком К.3 (приложение К) на поверхность рабочей зоны образца герметично прикрепляют полиэтиленовую пленку. В зазор между металлической поверхностью и пленкой помещают пластину толщиной от 3 до 5 мм из инертного по отношению к коррозионной среде материала (фетр, поролон), обеспечивающую в процессе испытания постоянное смачивание экспонируемой поверхности образца коррозионным раствором. Подачу электролита из колбы в пространство под пленкой осуществляют с помощью капельницы.

8.3.4 Коррозионную среду выбирают в соответствии с рекомендуемым в приложении В перечнем сред. В зависимости от условия эксплуатации оборудования или изделий допускают применение других коррозионных сред. Например, в качестве коррозионных сред могут быть использованы суспензии грунтов, отобранных с мест произошедших аварий или локализации дефектов КРН на магистральных газопроводах.

При необходимости поддержания требуемой концентрации газа приготовленный раствор предварительно обескислороживают продувкой инертным газом, например азотом, в течение часа, а в процессе испытаний барботируют через ячейки с электролитом агрессивный газ (смесь газов), например углекислый газ.

Время между подводом коррозионной среды к металлической поверхности и постановкой образца на испытание не должно превышать 24 ч.

В процессе испытания допускается осуществлять поляризацию образца, моделируя параметры катодной защиты трубопровода. Рекомендуемые значения поляризационного потенциала для ряда сред приведены в приложении В.

8.4 Подготовка и проведение испытаний

8.4.1 Испытуемые модельные образцы подвергают тарировке, т.е. устанавливают соответствие между величиной прикладываемого усилия (или перемещения) и величиной возникающих на внешней поверхности образцов напряжений. Для этих целей рекомендуется применять электротензометрический метод определения деформаций и напряжений, при реализации которого тензодатчики наклеивают в рабочей зоне образца по двум взаимно перпендикулярным направлениям, соответствующим направлениям главных напряжений.

Схема нагружения образцов и основные элементы нагружающего устройства показаны на рисунке К.2 (приложение К).

Края (плечи) модельного образца внешней стороной опирают на две пары шарнирных опор, расположенных во взаимно перпендикулярных направлениях, а с внутренней стороны к полюсу образца прикладывают с помощью шарового нагружателя сжимающую силу. В результате центральная часть образца оказывается в состоянии двухосного изгиба так, что на внешней поверхности образца возникают растягивающие напряжения, а на внутренней поверхности - сжимающие.

Внутренней стороной модельных образцов считают их вогнутую поверхность, взаимодействующую с траверсой нагружающего устройства через шаровой нагружатель.

В качестве шарнирных опор используют либо цилиндрические катки, либо шары.

С целью уменьшения контактных напряжений в местах соприкосновения модельного образца с опорами диаметр опор выбирают от 2,5 h до 3,0 h. Для придания большей жесткости процессу нагружения образца радиус шарового нагружателя R должен соответствовать значению R ³ 5,0 h.

Требуемое соотношение главных напряжений λ = sкц/sпр обеспечивают варьированием расположения опор продольных и кольцевых плеч модельного образца относительно его полюса. В том случае, когда в программе испытаний не оговаривается конкретная величина λ, соотношение кольцевых и продольных напряжений принимают равным 2:1, что соответствует напряженному состоянию цилиндрической оболочки под давлением.

8.4.2 Перед проведением испытаний поверхность рабочей зоны модельных образцов обезжиривают органическими растворителями, например уайт-спиритом или тетрахлорэтиленом, и промывают этиловым спиртом.

В процессе статических испытаний модельные образцы подвергают воздействию коррозионной среды и постоянной нагрузки. Точность поддержания нагрузки во время испытаний должна быть неизменной.

В процессе циклических испытаний модельные образцы подвергают воздействию коррозионной среды и циклической нагрузки. Точность поддержания нагрузки во время испытаний должна быть неизменной. При этом обеспечивают режим изменения нагрузки по треугольному, синусоидальному или трапецеидальному циклу с заданной частотой. В случае, когда параметры нагружения не оговариваются программой испытания, рекомендуется использовать следующий режим испытаний: предварительная выдержка образца при постоянной нагрузке не менее 72 ч; циклическое нагружение smax = (0,9- 1,1) s0,2; r = 0,6 - 0,8; f=(0,1-5,0) Гц.

8.4.3 Для определения момента появления трещины (группы трещин) и кинетики ее развития используют любой пригодный в конкретных условиях метод, обеспечивающий точность определения приращения поверхностной трещины (вглубь и по поверхности) не ниже, чем 0,1 мм и разрешенный к применению действующей НД (например, метод акустической эмиссии, ультразвуковой метод контроля трещин и др.).

Применительно к исследованию роста поверхностных трещин КРН рекомендуют применять метод разности электрических потенциалов, принципиальная схема которого приведена на рисунке К.4 (приложение К).

8.5 Обработка результатов испытаний

8.5.1 При оценке сопротивления КРН по времени до появления трещины (группы трещин) КРН с целью повышения информативности испытаний рекомендуется определять зависимость указанного критерия от уровня действующих в образце напряжений.

8.5.2 При оценке

сопротивления КРН по средней скорости роста vср трещины КРН рекомендуется

строить КДР в координатах: da/dN - DK1 (dс/dN - DK1) по результатам

последовательных измерений роста трещины, где N - количество циклов нагружения; da/dN - скорость роста трещины на

поверхности модельного образца, м/цикл; dс/dN - скорость роста трещины в

направлении толщины модельного образца, м/цикл; K1 - коэффициент интенсивности

напряжений у вершины трещины, МПа · ![]() ; DK1 - размах коэффициента

интенсивности напряжений при циклическом нагружении, МПа ·

; DK1 - размах коэффициента

интенсивности напряжений при циклическом нагружении, МПа ·![]() .

.

Для расчета vср, K1 и построения КДР используют аналитические зависимости и процедуры, приведенные в MP 2-95 [13].

8.5.3 Испытания прекращают по достижении трещиной (максимальной из группы трещин) глубины, не превышающей 0,65 h.

8.5.4 Результаты косвенных измерений параметров трещин любым из перечисленных методов контроля должны быть подтверждены прямыми замерами трещин в изломе образца с помощью оптического микроскопа. В случае несовпадения прямых и косвенных измерений более чем на 5 % результаты испытаний признают недействительными.

8.5.5 Сопротивление материалов КРН оценивают по значениям коррозионно-механических характеристик, установленных в ходе проведенных испытаний.

Более стойкому металлу или сварному соединению соответствует большее значение порогового напряжения sп; большее время до появления трещины (группы трещин) КРН и меньшее значение средней скорости роста vср трещины КРН. Минимально (максимально) допустимые величины указанных характеристик для новых материалов определяются значениями соответствующих характеристик материалов, имеющих аналогичную область применения и проявивших высокое сопротивление КРН в эксплуатационных условиях или в ходе проведенных испытаний.

Стойкость сварного соединения принимают равной стойкости основного металла, если зарождение и рост трещин КРН происходят по основному металлу. В остальных случаях стойкость сварного соединения считается ниже стойкости основного металла.

8.5.6 Результаты испытаний фиксируют в протоколе, форма которого приведена в приложении Л.

Приложение

А

(справочное)

Стандартный образец для испытания сталей и их сварных соединений на коррозионное растрескивание под напряжением при постоянной растягивающей нагрузке и медленном растяжении до разрушения

Рисунок А

Приложение

Б

(рекомендуемое)

Специализированное оборудование для испытаний стандартных образцов на коррозионное растрескивание под напряжением

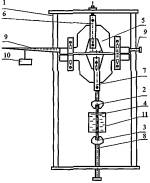

Б.1 Схема типовой установки для испытаний на КРН при постоянной нагрузке показана на рисунке Б.1.

Установка содержит станину 1, активный 2 и пассивный 3 захваты образца 4, дифференциальный рычажный механизм 5, который через тягу 6 подвешен шарнирно к верхней траверсе станины. На нижнем блоке дифференциального рычажного механизма подвешена тяга 7, соединенная с активным захватом 2 образца 4. Силовой винт 8 одним концом соединен с пассивным захватом 3 образца 4, а другим концом соединен с нижней траверсой станины 1. На рычаге 9, градуированном в единицах силы, приходящихся на образец, подвешен груз 10

Для испытаний материалов на КРН при постоянной нагрузке образец 4 с коррозионной камерой 11 крепят в захватах 2, 3 и нагружают его заданной постоянной нагрузкой путем перемещения груза 10 по рычагу 9 и подтягивания силовым винтом 8 до поднятия рычага 9 в горизонтальное положение. Создание необходимой нагрузки на образец 4 происходит путем перемещения груза 10 на рычаге 9.

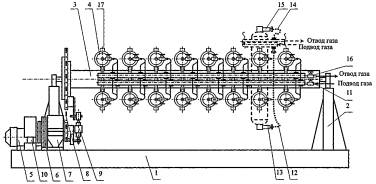

Б.2 Схема специализированной машины МР-5-8ВМ для испытания материалов на КРН при постоянной нагрузке и медленном растяжении показана на рисунке Б.2.

Б.2.1 Машина МР-5-8ВМ позволяет испытывать одновременно восемь образцов в идентичных либо различных условиях воздействия коррозионных сред при медленном растяжении или при постоянной нагрузке до 50 кН на каждый образец. Нагружатели 4 машины расположены друг над другом с двух сторон вертикальной рамы 5. Нагружатель в виде пустотелого цилиндра с боковыми продольными окнами выполнен так, что все его элементы (винтовые пары 6,7, захваты 8 и опорные узлы) образуют блок, отдельно монтируемый на относительно легкой раме 5, не воспринимающей рабочих нагрузок.

Для проведения испытаний на КРН при медленном растяжении образцы 9, помещенные в коррозионные камеры 10, устанавливают в захваты 8 машины и включают привод 1, обеспечивающий вращение вертикального вала 2, колеса винтозубчатых передач 3 и силовые гайки 6. Вращение гаек 6 обеспечивает поступательное движение винтов 7 и активных захватов 8 нагружателей, вплоть до разрушения образцов 9.

Испытания образцов на КРН при постоянной нагрузке осуществляют с помощью грузовых ключей 11с храповыми механизмами 12 и дисковыми грузами 13. Грузовые ключи 11 устанавливают на консоли силовых гаек 6 после закрепления образцов с камерами в захватах машины и отключения от силовых гаек винтозубчатых колес 3. Для разрушения образцов, выдержавших базовое время коррозионных испытаний, снимают грузовые ключи 11, винтозубчатые колеса 3 соединяют с силовыми гайками 6 и включают привод 1.

Б.3 Схема специализированного стенда марки СПКИ-16-5 для проведения испытаний материалов на коррозионное растрескивание под напряжением приведена на рисунке Б.3.

Б.3.1 Стенд предназначен для испытания материалов на КРН и определения эффективности ингибиторов и покрытий в опытно-промышленных условиях воздействия коррозионных сред. Стенд позволяет испытывать одновременно 32 сборки образцов в ингибированных или неингибированных коррозионных средах при давлении до 5,0 МПа и температуре от +5 °С до +50°С. Стенд состоит из рамы 1 со стойками 2, на которых в подшипниках установлен рабочий вал 3. На рабочем валу 3 закреплены шестнадцать камер 4 с торцевыми штуцерами для установки сборок образцов.

1 - рама; 2 - стойка; 3 - вал рабочий; 4- камера; 5 - электродвигатель; 6 - ременная передача;

7 - редуктор; 8 - цепная передача; 9 - шатун; 10 - тормоз колодочный; 11 - вентиль подвода газа; 12 - трубка импульсная подвода газа; 13 - вентиль подачи газа; 14 - трубка импульсная отвода газа; 15 - вентиль подпорный; 16 - вентили отвода газа; 17 - манометр

Б.3.2 Привод рабочего вала электромеханический и состоит из электродвигателя 5, соединенного двухступенчатой ременной передачей 6 с редуктором 7. Для передачи движения от редуктора 7 к рабочему валу 3 предусмотрены два варианта передач: цепная передача 8 и кривошипно-шатунный механизм 9. Благодаря этому рабочий вал 3 имеет два режима движения: первый - вращательный, второй - качательный.

Б.3.3 Работа стенда осуществляется в следующем порядке.

При горизонтальном расположении камер 4 осуществляют монтаж сборок образцов или разрывных зондов (рисунок Б.4) в штуцеры камер 4. Затем рабочий вал 3 поворачивают в положение, при котором камеры 4 встанут вертикально. С помощью мерной емкости в камеры через верхние штуцеры заливают коррозионную среду, при этом вентили подачи газа 13 должны быть закрыты. Затем подсоединяют внешнюю газовую сеть к стенду через вентиль подвода газа 11 и вентиль отвода газа 16.

Открывают вентили подпорные 15 и вентиль отвода газа 16, затем приоткрывают вентиль подвода газа 11 и вентили подачи газа 13, обеспечивая барботаж газом жидкой среды в камерах со скоростью не более 3,0 дм3/мин через импульсные трубки 12, 14 в течение часа. После этого закрывают вентили 15 и 16, газ, поступая через вентили 11 и 13, создает в камерах 4 необходимое давление, которое контролируется с помощью манометров 17. Запуск электродвигателя производят при закрытых вентилях 11, 13, 15, 16 и отсоединенных от внешней газовой сети вентилях 11 и 16.

Б.3.4 Для обеспечения требуемого движения коррозионной среды в камерах 4 соединяют редуктор с рабочим валом цепью или шатуном и включают электродвигатель. Для создания вращательного движения вала 3 его соединяют цепью 8 с выходным валом редуктора 7, при этом шатун 9 отключают. Качательное движение вала 3 при горизонтальном расположении камер 4 происходит при соединении с помощью шатуна 9 выходного вала редуктора 7 с рабочим валом 3, при этом цепную передачу отключают.

Б.3.5 После окончания испытаний для сброса давления камеры 4 устанавливают в вертикальное положение. Затем подсоединяют внешнюю газовую сеть к стенду через вентиль отвода газа 16 и, открыв вентиль 16, а затем вентили 15, сбрасывают давление в камерах до нуля.

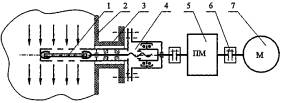

1 - образец; 2 - камера; 3 - штуцер; 4 - нагружатель; 5 - передаточный механизм;

6 - муфта; 7 - электродвигатель

Рисунок Б.4 - Зонд разрывной КМУ-3-1

Приложение

В

(рекомендуемое)

Среды и условия испытаний на коррозионное растрескивание под напряжением

|

Материалы |

Условия испытаний (коррозионные среды, температура Т, продолжительность испытания t, потенциал поляризации Eк) |

Скорость растяжения, м/с |

Область применения |

|

Углеродистые низколегированные и легированные конструкционные стали |

3 % раствор NaCl по ГОСТ 4233; Т = 295 К; t = 720...3000 ч 3 % раствор NaCl + 1 % раствор FeCl3+0,5% раствор NaF; рН = 3,0; Т = 295К; t = 720ч |

3,6·10-8 |

Различные морские условия |

|

5 % раствор NaCl + 0,5 % раствор СН3СООН по ГОСТ 19814, насыщенный сероводородом; рН £ 3,5; Т = 297К; t = 720 ч |

7,2·10-8 |

Сероводородсодержащие среды |

|

|

40 % раствор NaOH по ГОСТ 11078 при температуре кипения; t = 720...3000 ч 57 % раствор Ca(NО3)2·4H2О по ГОСТ 4142 + 6 % раствор NH4NO3 по ГОСТ 22867 при температуре кипения; t = 720...3000 ч 6,5 % раствор NaHCО3 + 6,5 % Na2CО3; Т = 374К; t = 3000ч |

3,6·10-8 |

Щелочные и нитратные среды |

|

|

Углеродистые низколегированные стали марок 17Г1С, 14Г2СФ, 17Г2ФБ, 17Г2САФ, а также стали Х52...Х80 по стандарту API 5L |

6,5 % раствор NaHCО3 + 6,5 % Na2CО3; Т = 295 К; Eк = -695 мВ; t = 1000...6000 ч |

3,6·10-8 |

Карбонат-бикарбонатные среды |

|

Раствор (г/л): 0,122 КCl + 0,483 NaHCО3 + 0,181 СаCl2∙ 2Н2О + 0,131 MgSО4 ∙ 7H2О; барботаж 5 % СО2 + 95 % N2; рН 6,8; Eк = -700мВ; Т = 551...591К; t=1000...9000ч |

1,8·10-8 |

Разбавленные синтетические грунтовые воды |

|

|

Раствор (г/л): 0,354 MgCО3 + 0,437 NaHCО3 + 0,230 СаСО3 + 0,015 КCl + 0,035 CaSО4·2H2О; барботаж 5 % СО2 + 95 % N2; рН 6,8; Eк=-750 мВ; Т = 551-591 К; t=1000...9000ч |

|

|

|

|

Сплавы на железоникелевой основе |

40 % раствор H2SО4 по ГОСТ 4204; Т = 423К; t = 3000ч |

7,2·10-8 |

Кислые среды |

|

5 % раствор NaCl + 0,5 % раствор СН3СООН, насыщенный сероводородом; рН £ 3,5; Т = 297К; t = 720ч |

7,2·10-8 |

Сероводородсодержащие среды |

Приложение

Г

(справочное)

Схема бинарного поиска величины порогового напряжения

Р - образцы разрушились; HP - образцы не разрушились; s0,2 - предел текучести стали

Рисунок Г