Министерство монтажных и специальных строительных работ СССР

НПО Промвентиляция

Государственный проектный

институт

Проектпромвентиляция

РЕКОМЕНДАЦИИ ПО ИСПЫТАНИЮ

И НАЛАДКЕ СИСТЕМ ОТОПЛЕНИЯ, ВЕНТИЛЯЦИИ

И КОНДИЦИОНИРОВАНИЯ ВОЗДУХА

Центральное бюро научно-технической информации

Москва 1989

Содержание

1. ОСНОВНЫЕ ПОЛОЖЕНИЯ

1.1. Настоящие рекомендации распространяются на работы по испытанию и наладке систем отопления, вентиляции и кондиционирования воздуха (О, В и KB) действующих, реконструируемых и строящихся зданий и сооружений различных назначений.

1.2. Цель работ по испытанию и наладке систем О, В и KB - обеспечение требуемых санитарно-гигиенических и (или) технологических параметров воздушной среды в обслуживаемых ими помещениях при расчетных нагрузках (пусконаладочные работы являются промежуточным этапом работ, выполнение которых обеспечивает санитарно-гигиенические параметры воздушной среды при минимальных фактических нагрузках в обслуживаемых помещениях).

1.3. Наладочным работам предшествуют анализ проектных решений, техническая помощь заказчику (в случае его просьбы) и подготовительные работы.

1.4. Наладку систем вентиляции и кондиционирования воздуха на вводимых в эксплуатацию объектах выполняют в два этапа: до подписания акта Государственной комиссией и в период освоения проектной мощности объекта. Первый этап включает в себя пусконаладочные работы, состоящие из индивидуальных испытаний и комплексного опробования систем. На втором этапе осуществляют наладку систем на санитарно-гигиенические и (или) технологические требования.

Наладку систем воздушного отопления, являющегося элементом систем В и KB, также осуществляют в два этапа.

При наладке систем на действующих предприятиях первый этап работ исключают.

1.5. Наладка водяных систем отопления, оборудованных конвективно-излучающими приборами, является составной частью режимной наладки систем централизованного теплоснабжения.

Режимную наладку вновь смонтированных и существующих систем водяного отопления проводят в один этап.

1.6. Индивидуальные испытания систем О, В и KB проводят строительные, монтажные и наладочные организации.

1.7. В обязанности строительных и монтажных организаций по индивидуальным испытаниям входят:

по системам О, В и KB:

проверка соответствия фактического исполнения систем проекту (рабочему проекту) и требованиям СНиП 3.05.01-85;

испытания (обкатка) на холостом ходу оборудования (вентиляторов, насосов, самоочищающихся фильтров и др.), имеющего привод, в соответствии с требованиями СНиП 3.05.01-85;

испытания систем отопления и тепло-, холодоснабжения гидравлическим или манометрическим методом;

промывка систем отопления и тепло-, холодоснабжения;

тепловые испытания систем отопления и теплоснабжения в соответствии с требованиями СНиП 3.05.01-85;

испытания на герметичность участков воздуховодов, скрываемых строительными конструкциями*);

___________

*Указанные испытания выполняют по методике, изложенной в настоящих рекомендациях. Они могут быть переданы для исполнения наладочной организации по договору.

выявление и устранение неплотностей в соединениях трубопроводов и воздуховодах (вентиляционных строительных каналах и других элементах систем);

проверка функционирования смонтированных регулирующих устройств в рабочем режиме;

проверка камеры орошения (правильность установки каплеуловителей, исправность шарового клапана, переливного устройства, положение уровня воды в поддоне, равномерность распыления воды форсунками и отсутствие течей при пуске циркуляционного насоса);

по приборам и средствам автоматизации: проверка соответствия смонтированных систем рабочей документации и требованиям СНиП 3.05.07-85;

проверка трубных проводов на прочность и плотность;

проверка сопротивления изоляции электропроводок.

Выполнение работ, перечисленных в настоящем пункте, и готовность систем в оборудования к производству пусконаладочных работ должны быть подтверждены актами в соответствии о требованиями СНиП 3.05.01-85 и СНиП 3.05.07-85.

1.8. Наладочные организации в процессе индивидуальных испытаний систем В и KB обеспечивают их наладку на проектные расходы воздуха и автономную наладку систем автоматизации.

Эти работы осуществляют после полного окончания монтажа и. выполнения строительными и монтажными организациями индивидуальных испытаний, входящих в их обязанности.

1.9. Анализ и проверку качества проектной документации целесообразно выполнять до начала строительно-монтажных работ. По результатам анализа наладчики при необходимости должны разработать предложения по уточнению проектных решений и устранению до начала монтажа совместно с авторами проекта выявленных недостатков, используя для этой цели экономичные проектные решения ведущих проектных и научно-исследовательских организаций страны, опыт монтажа, наладки и эксплуатации ранее построенных аналогичных систем.

При анализе проектов рассматриваются их принципиальные решения, нагрузки и выбор оборудования, схемы тепло- и холодоснабжения, способы воздухораспределения, устройства шумоглушения и вибропоглощения, устройстве (схемы) автоматики и их взаимосвязь с элементами систем, конструкции воздуховодов и дается оценка возможности применения индустриальных методов заготовительных и монтажных работ.

1.10. При оказании технической помощи осуществляют увязку работ, выполняемых по смежным частям проекта, проверку качества строительно-монтажных работ и соответствия смонтированных систем проекту. Наладчики принимают участие в комиссиях по приемке скрытых работ, оформляемых специальными актами.

1.11. Перед началом работ по испытанию и наладке систем необходимо осуществить подготовительные работы:

ознакомиться с технической (рабочей) документацией, подтверждающей выполнение монтажными организациями индивидуальных испытаний оборудования и опрессовки систем трубопроводов;

ознакомиться с инструкциями заводов-изготовителей по монтажу, наладке и эксплуатации оборудования, приборов и механизмов;

обследовать смонтированные системы;

обследовать обслуживаемые помещения;

ознакомиться с технологическими процессами;

составить программу и график работ (исходные данные для составления графика выдает заказчик за месяц до начала работ на объекте);

подготовить необходимые для испытаний приборы и инструменты (рекомендуемое приложение I), а также инвентарь и вспомогательные технические средства;

выполнить предмонтажную проверку приборов и средств автоматики с необходимой регулировкой их отдельных элементов;

выполнить необходимые мероприятия по технике безопасности, охране труда и производственной санитарии.

1.11.1. В процессе обследования смонтированных систем О, В и KB необходимо:

проверить состояние установленного оборудования, устройств, приборов и механизмов, а также наличие и исправность регулирующих устройств системы;

выявить состояние трубопроводов и воздуховодов, проверить правильность присоединения воздуховодов к вентиляторам и теплообменникам;

проверить степень загрязненности воздухонагревателей и воздухоохладителей и соответствие схемы их обвязки проекту;

определить правильность мест расположения чувствительных элементов регуляторов и измерительных приборов;

выявить отступления от проекта, дефекты и недоделки монтажа, допущенные в процессе строительно-монтажных работ и потребовать от заказчика их устранения.

1.11.2. При обследовании обслуживаемых помещений следует:

определить размеры и внутренний объем помещений;

определить конструкции и ознакомиться с эксплуатационным состоянием ограждений помещений (неплотности в притворах оков, фонарей и дверей, разбитое остекление и т.п.). На выявленные дефекты должна быть составлена ведомость и передана заказчику для их устранения;

установить ориентацию помещений относительно сторон света;

выявить наличие устройств, уменьшающих влияние солнечной радиации.

1.11.3. При ознакомлении с технологическим процессом производства необходимо:

выявить оборудование, при работе которого выделяются вредные веществе, проверить соответствие требованиям санитарной техники (герметичность укрытия, теплоизоляцию и т.п.). По выявленным недостаткам составляется ведомость дефектов и передается заказчику для их устранения;

определить режимы работы технологического оборудования и время максимальных выделений вредных веществ в течение рабочего дня (при периодической работе оборудования).

Примечание. Если оборудование выделяет такое количество вредных веществ, с которым невозможно бороться средствами только вентиляции, следует выдать заказчику заключение о необходимости замены оборудования, механизации и автоматизации производственных процессов, связанных с выделением вредных веществ, о замене сухих пылящих технологических процессов мокрыми, об устройстве дополнительных укрытий оборудования, химических шкафов и т.п.

1.11.4. В процессе предмонтажной проверки приборов и средств автоматизации осуществляют комплекс работ по проверке и определению соответствия основных технических характеристик приборов и средств автоматизации техническим требованиям, установленным в паспортах и инструкциях заводов - изготовителей аппаратуры. К началу производства предмонтажной проверки приборов и средств автоматизации заказчик должен передать на время проведения работ запасные части и специальные инструменты, поставляемые с приборами и средствами автоматизации заводами - изготовителями аппаратуры, а также поверочное оборудование и специальные инструменты, поступающие комплектно с импортными приборами и средствами автоматизации.

1.12. Работы по наладке систем В и КВ на проектные расходы воздуха включают в себя:

испытание вентиляторов при их работе в сети (определение соответствия фактических характеристик паспортным по подаче, давлению, частоте вращения и т.д.);

проверку равномерности прогрева (охлаждения) воздухонагревателей и воздухоохладителей и проверку отсутствия выноса влаги через каплеуловители камер орошения;

аэродинамические испытания устройств для очистки воздуха;

испытание и регулировку систем с целью достижения проектных показателей по расходу воздуха в воздуховодах, местных отсосах, по воздухообмену в помещениях, по потерям (подсосам) воздуха системами;

проверку действия вытяжных устройств естественной вентиляции.

1.12.1. По результатам наладки систем В и KB на проектные расходы воздуха на каждую систему оформляют паспорт в двух экземплярах (обязательное приложение 2), включающий проектные и фактические данные о вентиляторах, электродвигателях, воздухонагревателях, воздухоохладителях, пылеулавливающих и увлажнительных устройствах, а также аэродинамические характеристики системы после ее регулировки. Один экземпляр паспорта прикладывают к акту приемки систем рабочей комиссией.

1.12.2. Работы по автономной наладке систем автоматизации включают в себя:

проверку монтажа приборов и средств автоматизации на соответствие требованиям инструкций предприятий-изготовителей и рабочей документации. Обнаруженные дефекты монтажа приборов и средств автоматизации устраняются монтажной организацией;

замену отдельных дефектных элементов исправными, выдаваемыми заказчиком;

проверку правильности маркировки, подключения и фазировку электрических проводок;

фазировку и контроль характеристик исполнительных механизмов;

настройку логических и временных взаимосвязей систем сигнализации, защиты блокировки и управления; проверку правильности прохождения сигналов;

предварительное определение характеристик объекта, расчет и настройку параметров аппаратуры систем;

подготовку к включению и включение в работу систем автоматизации для обеспечения индивидуального испытания технологического оборудования и корректировку параметров настройки аппаратуры систем в процессе их работы.

1.13. Работы в период индивидуальных испытаний осуществляются по программе и графику, разработанными заказчиком или по его поручению наладочной организацией и согласованными с заказчиком, генеральным подрядчиком и субподрядными монтажными организациями, и при необходимости с шефперсоналом предприятий-изготовителей оборудования. График индивидуальных испытаний составляется на основании директивного графика.

1.14. После выполнения индивидуальных испытаний систем В и KB, а также автономной наладки систем автоматики системы принимают рабочие приемочные комиссии в комплексное опробование. После подписания рабочими комиссиями актов приемки оборудование систем и устройств автоматики считается принятым заказчиком, который несет полную ответственность за его сохранность.

1.15. В состав пусконаладочных работ по комплексному опробованию систем О, В и KB входят:

по системам отопления:

проверка соответствия фактических расходов теплоносителя проектному и наличие необходимого располагаемого давления на индивидуальном тепловом пункте. Опробование систем должно проводиться в холодный период года;

по системам В и KB:

опробование всех одновременно работающих систем;

проверка работоспособности систем вентиляции, кондиционирования воздуха и тепло-, холодоснабжения при проектных режимах работы с определением соответствия фактических параметров проектным; выявление причин, по которым не обеспечиваются проектные режимы работы систем, и принятие мер по их устранению;

замеры уровней звукового давления в расчетных точках помещений.

В состав работ по комплексной наладке систем автоматизации входят:

определение соответствия порядка отработки устройств и элементов систем сигнализации, защиты и управления алгоритмам рабочей документации с выявлением причин отказа или "ложного" их срабатывания, установка необходимых значений срабатывания позиционных устройств;

определение соответствия пропускной способности запорно-регулирующей арматуры требованиям технологического процесса, правильности отработки выключателей;

определение расходных характеристик регулирующих органов и приведение их к требуемой норме с помощью имеющихся в конструкции элементов настройки;

подготовка к включению и включение в работу систем автоматизации обеспечения эксплуатации оборудования с производительностью, соответствующей нормам освоения проектных мощностей в начальный период;

анализ работы систем автоматизации в эксплуатации.

1.15.1. Комплексное опробование систем В и KB с устройствами автоматизации осуществляется заказчиком или по его поручению наладочной организацией с участием инженерно-технических работников генерального подрядчика, проектных и субподрядных монтажных организаций, а при необходимости и предприятий - изготовителей оборудования.

1.15.2 Работы в период комплексного опробования осуществляются по программе и графику, разработанными заказчиком или по его поручению наладочной организацией. Программа и график наладочных работ должны быть согласованы с генеральным подрядчиком и монтажными организациями, участвующими в монтаже систем В и KB, с шефперсоналом предприятий - изготовителей оборудования.

1.15.3. Для выполнения комплексного опробования заказчик обеспечивает:

дежурство квалифицированного эксплуатационного персонала;

подачу энергоносителей (электроэнергии, пара, воды, сжатого воздуха) о параметрами, соответствующими проекту, смазочные масла и другие вспомогательные материалы.

1.16. После выполнения пусконаладочных работ и устранения всех недоделок и дефектов монтажа системы О, В и KB в эксплуатацию принимает Государственная комиссия.

1.17. Испытание и наладку систем О, В и KB на санитарно-гигиенические и (или) технологические требования выполняют в период освоения проектной мощности объекта при расчетных нагрузках технологического оборудования в обслуживаемых помещениях. Работы проводят по программе, составленной на основе предварительного обследования и согласованной с заказчиком.

Программы работ по системам О, В и KB, a также по тепло-, холодоснабжению и автоматике должны быть увязаны между собой.

Программа должна определять объем работ в зависимости от назначения и характера объекта и содержать цель, последовательность и принятую методику работ по испытанию и наладке.

Испытание систем О, В и KB следует начинать после устранения неисправностей, недоделок и дефектов, выявленных по результатам их обследования.

1.18. Работы по испытанию систем В и KB на санитарно-гигиенический и (или) технологический эффект проводят в такой последовательности:

составление функциональных и аксонометрических схем для систем;

аэродинамические испытания вентиляционных систем;

обследование санитарно-гигиенического состояния воздушной среды рабочей зовы помещения: определение температуры, относительной влажности и скорости движения воздуха, интенсивности теплового облучения, содержания в воздухе вредных веществ;

испытание и наладка работы местных отсосов и вентилируемых укрытий;

наладка местных вытяжных установок;

проверка эффективности и наладка устройств для очистки воздуха вытяжных установок;

определение количеств тепла, влаги и газов, выделяемых в процессе производства, и необходимых воздухообменов для их ассимиляции;

наладка общеобменных приточных и вытяжных систем и аэрационных устройств;

испытание и наладка работы отдельного оборудования приточных систем ИВ (теплообменные аппараты, фильтры и др.);

испытание и наладка регулирующих клапанов на тепло-, хладоносителе;

определение характера распределения температуры, влажности и скорости движения, воздуха» содержания вредностей в рабочей зоне и регулирование метеорологических условий в рабочей зоне;

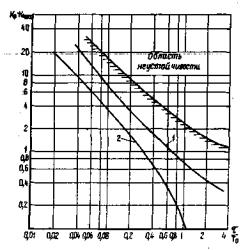

определение параметров объектов регулирования, проверка устойчивости систем автоматического регулирования и наладка регуляторов;

комплексная проверка эффективности работы систем В и КБ с устройствами автоматики после их наладки путем повторных измерений параметров воздуха и повторных отборов проб воздуха на содержание вредных веществ в рабочей зоне помещений. Эти измерения и отборы проб следует проводить в тех же местах, что и в начале работы.

1.19. При проведении работ по испытанию и наладке систем не разрешается:

изменять принципиальные проектные решения без согласования с авторами проекта и работниками, ответственными за эксплуатацию систем;

менять заводскую регулировку приборов.

Примечание. Заводская регулировка может быть изменена при ремонте приборов с последующей их тарировкой на специальных поверочных стендах.

1.20. Все наладочные работы следует производить в соответствии с правилами техники безопасности по эксплуатации санитарно-технического, электрического, пневматического и холодильного оборудования. Одновременно должны соблюдаться правила техники безопасности тех производств, где выполняются наладочные работы.

1.21. Если средствами наладки не представляется возможным обеспечить создание и поддержание требуемых параметров воздуха в помещениях, то по данным испытаний разрабатывают мероприятия по их обеспечению или составляют исходные данные для проектирования реконструкции систем.

1.22. При разработке исходных данных для проектирования реконструкции систем В и KB выполняют следующие работы:

определяют тип и количество технологического оборудования, выделяющего в воздух помещений производственные вредности (избыточное тепло и влагу, пыль, аэрозоли или газы);

определяют технологическое оборудование, которое нуждается в локализации выделяющихся вредностей путем устройства укрытий и местных отсосов, количество удаляемых вредных веществ, оптимальные объемы удаляемого воздуха;

определяют количество выделяющихся от технологического оборудования производственных вредностей, формирующих санитарно-гигиеническое состояние воздушной среды в помещении, выявляют закономерности их распределения в объеме помещений;

определяют конструкцию строительных ограждений: пола, стен, покрытия, световых проемов и фонарей. Определяют площади пола, потолка (покрытия), верхнего и бокового остекления, открытых технологических проемов и отверстий, транспортных ворот и дверей;

составляют теплотехнические характеристики строительных ограждений здания для расчета теплопотерь наружными ограждениями и теплопоступлений от солнечной радиации;

выявляют потребности в устройстве очистки вентиляционных выбросов и защиты воздушного бассейна;

выявляют целесообразность и возможность устройства установок утилизации тепла или холода;

разрабатывают оптимальные схемы технологической обработки воздуха;

разрабатывают рекомендации по использованию действующего отопительного и вентиляционного оборудования, сохранению отдельных сетей воздуховодов, устройству новых систем В и KB, трассировке воздуховодов и воздухораспределению.

1.23. Результаты испытаний и наладки систем О, В и KB на санитарно-гигиенические и (или) технологические требования оформляют в виде технического отчета и передают заказчику.

1.24. При составлении паспортов, технических отчетов и т.п. необходимо руководствоваться терминологией согласно ГОСТ 22270-76 (СТ СЭВ 2145-80) и ГОСТ 25199-82 и применять единицы физических величин согласно СН 528-80.

2. МЕТОДИКИ ИЗМЕРЕНИЙ ПРИ ИСПЫТАНИИ И НАЛАДКЕ

2.1. Методики должны обеспечивать необходимую точность измерений и достоверность результатов производимых расчетов и содержать требования к используемым приборам, условиям и правилам их применения.

2.2. Используемые при измерениях приборы должны иметь действующие свидетельства об их поверке. Периодичность поверки средств измерений устанавливается стандартами на приборы. Приборы, прошедшие ремонт, должны быть обязательно поверены. Не прошедшими поверку в установленные сроки приборами производить измерения запрещается.

2.3. Перед производством измерений необходимо:

определить места измерений, количество и последовательность их выполнения;

подготовить приборы к непосредственным измерениям;

обеспечить необходимые режимы работы систем О, Б и КВ.

ИЗМЕРЕНИЕ ТЕМПЕРАТУРЫ ГАЗОВ (ВОЗДУХА) И ЖИДКОСТЕЙ

2.4. Температуры газов (воздуха) и жидкостей от минус 40 до плюс 60°С измеряют термометрами с ценой деления не более 0,5°С, а при инструментальных измерениях для составления балансов по теплоте и влаге - не более 0,2 °С; при температурах выше 60 °С допускается применение термометров с ценой деления 1 °С.

Температуры воздуха при испытаниях систем воздухораспределения измеряют термоанемометрами или термометрами с ценой деления не более 0,2 °С.

2.5. Для измерения температуры воздуха в рабочей зоне помещения термометры устанавливают по возможности на высоте 1,5 м от пола, вдали от холодных наружных ограждений и оборудования, излучающего теплоту, и вне зоны действия солнечных лучей. Резервуары термометров должны свободно омываться воздухом.

При необходимости измерения температуры воздуха вблизи горячих поверхностей следует применять аспирационные психрометры.

2.6. При необходимости наблюдения за температурой воздуха в помещении в течение суток или более длительного срока следует использовать самопишущие приборы: термографы или электронные одно- или многоточечные приборы с термометрами сопротивления или термопарами.

2.7. Температуру наружного воздуха измеряют термопарами, которые должны быть защищены от непосредственного воздействия солнечных лучей и атмосферных осадков.

2.8. Температуру воздуха в воздуховодах рекомендуется измерять термопарами, вводимыми внутрь воздуховода через специальные отверстия или лючки. При разрежении в воздуховоде необходимо исключить подсос воздуха через отверстия или лючки.

2.9. Измерения температуры воздуха в воздуховодах необходимо осуществлять с учетом следующих требований:

термометры не должны подвергаться вибрации и тряске;

на показания термометров не должна оказывать влияния лучистая теплота от теплообменников; должно быть исключено попадание капель воды или другой жидкости на термометры при измерениях после камер орошения.

2.10. Среднюю температуру воздуха в воздуховодах следует определять как среднеарифметическую по нескольким точкам измерений. При этом количество точек измерений в каждом конкретном случае определяют в зависимости от равномерности температурного поля.

2.11. Показания значений температур следует считывать с термометров только при установившемся тепловом режиме, причем не следует дотрагиваться до резервуара термометра руками, дышать на него и освещать спичками.

2.12. Для измерения температуры жидкостей в трубопроводах в местах измерения должны быть установлены термометры в гильзах, выполненных в соответствии с типовыми чертежами закладных конструкций для приборов измерения температуры.

Гильзу устанавливают поперек потока так, чтобы конец ее находился ниже оси трубы, но нигде не касался противоположной стенки трубопровода. Глубина погружения должна быть не менее 85 мм; если диаметр трубопровода для этого мал, гильзу следует наклонить к оси потока на угол не менее 30° или поставить по оси потока.

В случае установки гильзы по оси потока ее необходимо вводить в трубопровод в коленах или отводах, причем конец гильзы, в котором заключав резервуар термометра, должен быть расположен против движения потока. Для улучшения теплообмена между термометром и гильзой последнюю необходимо заполнить маслом или керосином. Заливаемая жидкость должна заполнять не всю гильзу, а покрывать только резервуар термометра. Жидкость в пределах изменения температур измеряемой среды не должна подвергаться загустеванию или испарению.

Гильзы рекомендуется устанавливать в местах наибольших скоростей измеряемых жидкостей. Установка гильз в тупиковых ответвлениях, где движение жидкости отсутствует или ослаблено, не допускается.

Перед установкой термометра гильза должна быть тщательно прочищена. Термометр рекомендуется устанавливать на резиновой пробке.

Температуру хладоагента, всасываемого или нагнетаемого компрессором, измеряют в трубопроводе не далее 1 м и не ближе трех диаметров трубопровода от коллектора или запорного вентиля компрессора.

2.13. Температуру поверхностей для определения температуры среды измеряют термощупами или поверхностными термопарами.

Металлические поверхности должны быть предварительно очищены от краски и ржавчины и покрыты тонким слоем технического вазелина, тавота или другой смазки.

ИЗМЕРЕНИЕ ОТНОСИТЕЛЬНОЙ ВЛАЖНОСТИ ВОЗДУХА

2.14. Относительную влажность воздуха следует измерять непосредственно гигрометрами различной конструкции или косвенным путем по показаниям "сухого" и "мокрого" термометров, психрометра Августа или аспирационного.

2.15. Относительную влажность воздуха при измерении температур простыми термометрами (типа Августа) определяют по таблицам или номограммам в зависимости от скорости движения воздуха в зоне измерения. При этом надо следить за тем, чтобы марля (батист, муслин) плотно в два слоя облегала шарик влажного термометра, а расстояние между шариком и поверхностью воды составляло 15-20 мм.

2.16. Относительную влажность воздуха при измерении температур аспирационным психрометром определяют по графику, прикладываемому к паспорту психрометра.

2.17. Показания простых психрометров следует снимать не ранее чем через 10 мин после их установки, а показания "сухих" термометров аспирационных психрометров - черев 3 мин после пуска их вентилятора.

Температуру воздуха по "мокрому" термометру аспирационного психрометра следует фиксировать самую низкую после пуска его вентилятора.

2.18. Определение относительной влажности воздуха в воздуховодах производят по показаниям "сухого" и "мокрого" термометров, вводимых в воздуховоды, с учетом скорости воздушного потока. В этом случае непосредственно перед измерением следует каждый раз смачивать марлю (батист, муслин) водой. После извлечения из воздуховода "мокрого" термометра необходимо убедиться в том, что его "чулочек" остался влажным. Если "чулочек" сухой, измерение следует повторить.

2.19. Аспирационные психрометры рекомендуется применять для определения относительной влажности воздуха в производственных помещениях со значительными выделениями лучистой теплоты, а также в тех случаях, когда в помещениях имеют место случайные воздушные потоки, которые могут исказить показания "мокрого" термометра в простом психрометре.

2.20. При отрицательных значениях температуры наружного воздуха относительную влажность воздуха определяют по специальным; психрометрическим таблицам или косвенным путем, например, замеряют температуру наружного воздуха по "сухому" термометру, а в воздуховоде приточной системы с помощью "сухого" и "мокрого" термометров замеряют параметры нагретого воздуха. Затем с помощью J-d диаграммы и данных измерений определяют относительную влажность наружного, воздуха.

При необходимости наблюдения за влажностью воздуха в помещении длительное время следует использовать самопишущие приборы - гигрографы.

ИЗМЕРЕНИЕ ДАВЛЕНИЙ ГАЗОВ (ВОЗДУХА) И ЖИДКОСТЕЙ

2.21. Атмосферное давление воздуха замеряют с помощью барометров.

Данные о барометрическом давлении в конкретном месте на момент испытаний можно также запросить у соответствующей региональной службы Гидромета.

2.22. Полное, статическое и динамическое давления в воздуховодах (каналах) измеряют приемником полного давления и комбинированным приемником давления по ГОСТ 12.3.018-79, которые присоединены шлангами к дифференциальным манометрам (микроманометрам).

2.23. Перед измерением давлений необходимо убедиться в исправности приемников давления, микроманометра (U-образного манометра) и герметичности соединительных шлангов.

2.24. Для измерения давлений и скоростей движения воздуха в воздуховодах (каналах) должны быть выбраны участки с расположением мерных сечений на расстояниях не менее шести гидравлических диаметров от места возмущения потока (отводы, шиберы, диафрагмы и т.п.) и не менее двух гидравлических диаметров перед ним.

При отсутствии прямолинейных участков необходимой длины допускается располагать мерное сечение в месте, делящем выбранный для измерения участок в отношении 3:1 в направлении движения воздуха.

В указанных местах при отсутствии в стенках воздуховодов специальных лючков для измерения давления в плоскости, перпендикулярной к оси воздуховода, делают необходимое количество отверстий для ввода в воздуховод приемников давления.

Примечание. После окончания измерений отверстия в, воздуховодах должны быть заглушены.

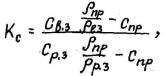

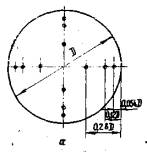

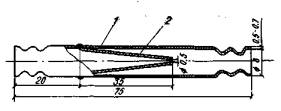

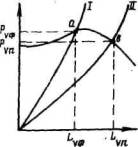

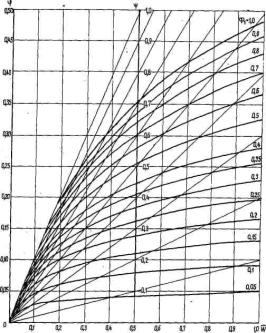

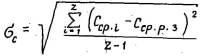

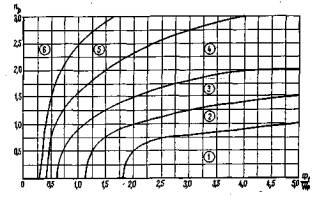

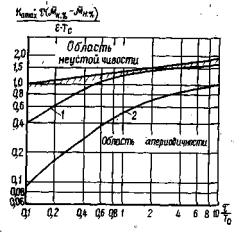

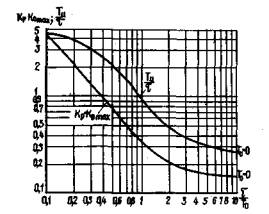

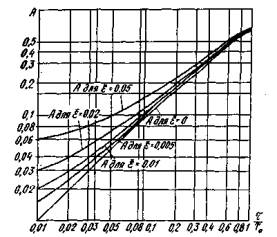

2.25. Координаты точек измерений давлений, а также количество точек определяются формой и размерами мерного сечения (рис. 1). Максимальное отклонение координат точек измерений от указанных (см. рис. 1) не должно превышать ± 10 %. Количество измерений в каждой точке должно быть не менее трех.

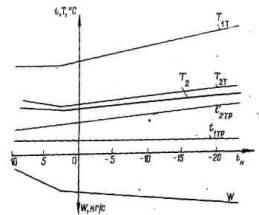

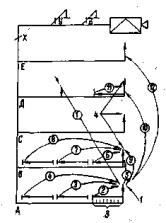

Рис. 1. Координаты точек измерения давлений и скоростей:

а - в воздуховодах круглого сечения; б - в воздуховодах прямоугольного сечения

2.26. Комбинированный приемник давления, введенный открытым концом навстречу потоку воздуха, или приемник полного давления, введенный коллектором в приемнике давления также навстречу потоку воздуха, следует перемещать от ближайшей стенки воздуховода вдоль каждой оси, размеченной согласно рис. 1, до противоположной стенки воздуховода с учетом необходимого количества точек измерений. В каждом положении приемника внутри воздуховода по микроманометру (U-образному манометру) регистрируют давления.

2.27. Микроманометр при измерениях следует устанавливать строго горизонтально по уровням, a U-образный манометр, укрепленный на доске с миллиметровой шкалой, подвешивать в вертикальном положении.

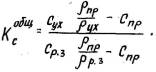

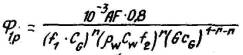

Давление Р, Па, измеряемое микроманометром типа ММН, определяют по формуле

![]() (1)

(1)

где к - постоянный коэффициент для каждого положения трубки микроманометра (значения к нанесены на дуге прибора); h - отсчет по шкале прибора, мм; d - поправка на действительную плотность используемой в микроманометре жидкости (спирта) при отличии ее от 809,5 кг/м3, определяемая по формуле

![]() (2)

(2)

ρcn - плотность жидкости (спирта), кг/м3.

Перед измерениями давлений уровень жидкости (спирта) приводят к нулевому делению шкалы (с помощью имеющегося в микроманометре специального приспособления).

При применении U-образного манометра, заполняемого водой, разность показаний при использовании миллиметровой шкалы получается непосредственно в кгс/м2 или эта шкала может быть проградуирована в Па.

Шланг в случае попадания в него жидкости должен быть продут и высушен.

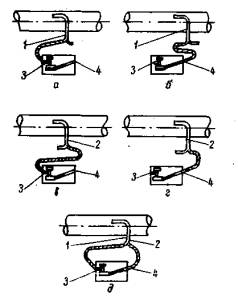

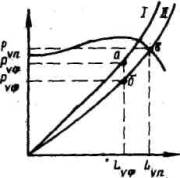

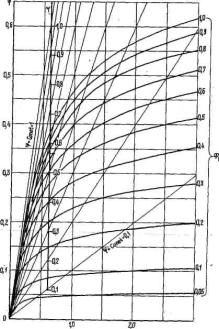

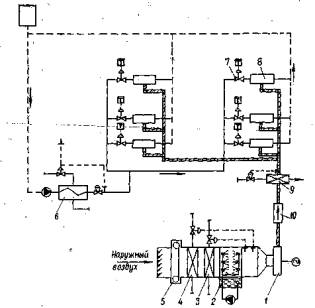

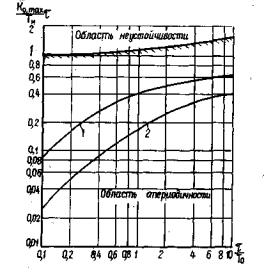

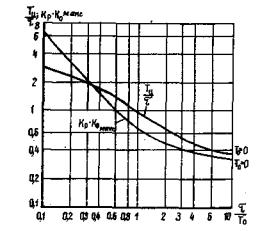

Схемы присоединения трубок комбинированного приемника давления к микроманометру приведены на рис. 2:

полное положительное давление измеряют путем присоединения трубки полного давления к штуцеру резервуара микроманометра;

штуцер трубки микроманометра остается открытым (см. рис. 2, a);

полное отрицательное давление измеряют присоединением трубки полного давления к штуцеру трубки микроманометра при открытом штуцере резервуара микроманометра (см. рис. 2, б);

статическое положительное давление измеряют присоединением трубки статического давления к штуцеру резервуара микроманометра при открытой штуцере трубки микроманометра (см. рис. 2, в);

статическое отрицательное давление измеряют присоединением трубки статического давления к штуцеру трубки микроманометра при открытом штуцере резервуара микроманометра (см. рис. 2, г);

динамическое давление измеряют присоединением трубки полного давления к штуцеру резервуара микроманометра, а трубки статического давления к штуцеру трубки микроманометра (рис. 2, д).

Рис. 2. Схема присоединения трубок комбинированного приемника давления к микроманометру при измерениях в воздуховодах:

а - полного положительного давления; б - полного отрицательного давления; в - статического положительного давления; г - статического отрицательного давления; д - динамического давления;

1 - штуцер трубки полного давления; 2 - штуцер трубки статического давления; 3 - штуцер резервуара микроманометра; 4 - штуцер трубки микроманометра

Для измерения полного положительного давления приемником полного давления последний присоединяют к штуцеру резервуара микроманометра, а для измерения полного отрицательного давления приемник присоединяют к трубке микроманометра.

2.28. Отсчеты по прибору следует делать по возможности при неподвижном положении жидкости в трубке микроманометра и при минимально возможном угле ее наклона. В случае значительных и непрерывных колебаний жидкости отсчет выполнять по среднему положению мениска, проводя достаточно длительные наблюдения при каждом отсчете.

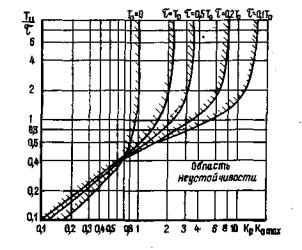

2.29. Для устранения влияния пульсации воздушного потока на положение мениска жидкости в трубке микроманометра следует применять компенсирующие вставки (демпферы), вставляемые в разрыв одного или двух шлангов, соединяющих микроманометр с приемником давления (рис. 3).

1 - металлическая цилиндрическая трубка; 2 - трубка с заостренным концом

2.30. Если микроманометр установлен в помещении, находящемся под избыточным давлением или разрежением, к открытому штуцеру микроманометра присоединяют шланг, который выводят в атмосферу или в помещение, где давление близко к атмосферному.

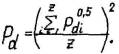

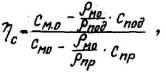

2.31. Динамическое давление Рd, Па, средней скорости движения воздуха определяют по измеренным в Z точках (см. рис. 1 и 2) комбинированным приемником давления значениям динамических давлений Рdi по формуле

2.32. Статическое давление РS, Па, потока в мерном сечении определяют по следующим формулам:

при измерениях полных Pi и динамических Рdi давлений

![]() (4)

(4)

при измерениях cтатических Рsi давлений

![]() (5)

(5)

2.33. Полное давление p, На, погона в мерном сечении рассчитывают по формуле

(6)

(6)

или

![]() (7)

(7)

2.34. Давление, жидкости Р, кПа, в трубопроводах замеряют с помощью манометров (перепад давления ΔР, кПа, - с помощью дифференциальных манометров), для подсоединения которых в местах замеров к трубопроводам приваривают штуцера.

ОПРЕДЕЛЕНИЕ СКОРОСТЕЙ ДВИЖЕНИЯ И РАСХОДОВ ВОЗДУХА

2.35. Скорость воздушных потоков при испытаниях систем воздухораспределения или при оценке санитарно-гигиенического состояния воздушной среды в помещении, как правило, замеряют непосредственно термоанемометрами.

Скорость (в воздуховодах, каналах и проемах) определяют по замеренному в сечениях динамическому давлению или с помощью анемометров (крыльчатых, чашечных или термоанемометров).

Среднюю скорость движения воздуха Vm, м/с, в мерном сечении по измерениям динамического давления в z точках определяют по формуле

где ρ - плотность воздуха, кг/м3, при его температуре t, °С, в мерном сечении, определяемая по формуле

![]() (9)

(9)

2.36. Анемометры следует применять для измерения скоростей воздуха в тех случаях, когда измерение динамических давлений комбинированными приемниками давления представляется невозможным или неудобным (в проемах внешних ограждений, отверстиях, открытых концах вентиляционных воздуховодов и т.п.). Чашечными анемометрами измеряют скорости воздуха от 1,0 до 20,0 м/с, крыльчатыми (струнными) анемометрами - от 0,2 до 5,0 м/с, термоанемометрами, в зависимости от градуировки приборов - от 0,1 до 2,3 или 10 м/с.

2.37. Для проведения измерений анемометры должны быть укреплены на концах тонких реек, чтобы в возможно меньшей степени заслонять площадь живого сечения проемов, в которых производятся замеры. Пуск и остановка анемометров должны осуществляться с помощью шнура, прикрепленного к пусковому рычажку прибора.

2.38. Чашечные анемометры следует вносить в воздушный поток так, чтобы ось колеса анемометра была перпендикулярна направлению потока; крыльчатые анемометры следует устанавливать так, чтобы ось совпадала с направлением потока.

2.39. Перед измерением записывают начальный отсчет по циферблатам анемометра, затем анемометр с выключенным счетным механизмом вносят в лоток и через 5-10 с (когда крыльчатка анемометра начнет вращаться с полной скоростью) счетный механизм анемометра включают одновременно с секундомером. Черев 30, 50 или 100 с счетный механизм выключают и производят конечный отсчет по циферблатам.

2.40. Разность конечного и начального отсчетов делят на число секунд измерения и результат по градуированному графику анемометра переводят в скорость воздуха в м/с.

2.41. В каждой точке измерения скорость следует определять два раза, причем разность между результатами измерений должна быть не более чем ± 5 %, в противном случае производят дополнительные измерения. Результаты многократных измерений обрабатывают в соответствии с рекомендациями пп. 2.77-2.80 настоящих рекомендаций.

2.42. Измерение скорости воздушного потока в открытых отверстиях производят крыльчатым или чашечным анемометром, а также термоанемометром в плоскости выхода воздуха (для воздухораспределительных устройств), а при входе в отверстие - внутри канала (для воздухоприемных устройств).

2.43. В отверстиях площадью до 1 м2 скорость воздуха измеряется медленным равномерным движением анемометра по всему сечению отверстия.

При большем размере отверстия его сечение разбивают не несколько равных площадей и измерения производят в центре каждой из них.

Для последующих расчетов в этой случае в качестве средней скорости принимают среднее арифметическое из значений измеренных скоростей.

2.44. В тех случаях, когда в части проема движение воздуха имеет одно направление, а в другой - противоположное, необходимо до производства измерений наметить с помощью анемометра нейтральную линию в проеме, где скорости воздуха равны нулю. После этого следует отдельно замерить скорости воздуха по обе стороны от нейтральной линии.

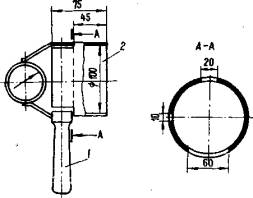

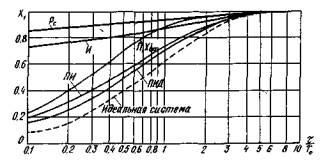

2.45. В отверстиях, закрытых решетками, измерения скорости воздуха производят анемометром, снабженным насадком (сделанным из листовой стали, жести, винипласта и т.п.), который в процессе измерения плотно примыкает к решетке (рис. 4), или термоанемометром непосредственно в живом сечении решетки.

Рис. 4. Крыльчатый анемометр с насадком:

1 - анемометр; 2 - насадок

2.46. Расход воздуха L, м3/с, следует определять по формулам:

а) в открытых проемах, воздухораспределительных и воздухоприемных устройствах

б) в воздухораспределительных и воздухоприемных устройствах, закрытых решетками;

при измерениях термоанемометрами

![]() (11)

(11)

при измерениях анемометрами в воздухораспределительных устройствах

![]() (12)

(12)

при измерениях анемометрами в воздухоприемных устройствах с типовыми решетками

![]() (13)

(13)

где Vm - средняя скорость воздушного потока в соответствующем сечении, м/с;

F - площадь открытых проемов воздухоприемных и воздухораздающих устройств с постоянным направлением движения воздуха или площадь габаритных сечений решеток, м2;

f - живое сечение решеток, м2.

ИЗМЕРЕНИЕ ПЛОТНОСТИ ТЕПЛОВОГО ПОТОКА И ИНТЕНСИВНОСТИ ТЕПЛОВОГО ОБЛУЧЕНИЯ И СОЛНЕЧНОЙ РАДИАЦИИ

2.47. Для измерения плотности теплового потока через ограждающие конструкции рекомендуется применять прибор ИТП-11 (допускается применение прибора ИТП-7).

2.48. При пользовании прибора ИТП-11 значение плотности теплового потока q, Вт/м2, непосредственно считывается со шкалы прибора.

2.49. При измерении теплового потока через ограждающие конструкции с термическим сопротивлением менее 0,6 м2 °С/Вт значение плотности теплового потока q', Вт/м2, вычисляют по формуле

![]() (14)

(14)

где t - температура наружного воздуха на расстоянии 0,1 м от стены, °С;

τв, τ'в - температуры поверхности соответственно на участке измерения вблизи преобразователя прибора ИТП-11 (на расстоянии 0,1 м от преобразователя) и под преобразователем, °С.

2.50. Интенсивность теплового облучения до 50·10° Вт/м2 следует измерять с помощью актинометра Ленинградского НИИ гигиены труда и профзаболеваний.

2.51. Для измерения интенсивности теплового облучения на рабочем месте актинометр должен быть установлен на высоте 1,5 - 1,7 м от пола.

2.52. Облучение должно быть измерено через 3-5 с после открытия крышки актинометра, при этом термоприемник должен быть направлен в сторону тела, излучающего теплоту. После этого крышку актинометра закрывают.

2.53. Одновременно с определением интенсивности теплового облучения рабочего места должны быть измерены температура воздуха по "сухому" термометру и скорость движения воздуха на этом рабочем месте в соответствии с пп. 2.5 и 2.35 настоящих рекомендаций.

2.54. Интенсивность проходящей в помещение через световой проем солнечной радиации рекомендуется измерять пиранометром Янишевского М-80 с гальванометром ГСА-1.

2.55. Для измерения интенсивности прошедшей в помещение солнечной радиации пиранометр устанавливают по центру светового проема на расстоянии 0,1 м от стекла, причем приемная поверхность должна быть параллельна плоскости окна. При измерениях регистрируют показания гальванометра.

2.56. Количество тепла qc, Bт/м2, поступающего в помещение за счет солнечной радиации через единицу площади проема, определяют по формуле

где β - показание гальванометра; а - переводной множитель показаний гальванометра в показания потока солнечной радиации, определяемый градуировкой прибора, Вт/м2·А;

F·h - поправочный коэффициент прибора, определяемый по его градуировочному графику в зависимости от высоты солнца. Высоту солнца определяют по справочнику строительной климатологии.

ОПРЕДЕЛЕНИЕ РАСХОДА ТЕПЛО- И ХЛАДОНОСИТЕЛЯ

2.57. Расход тепло- и хладоносителя определяют либо прямыми измерениями (способом заполнения мерных резервуаров с отсчетом времени заполнения, взвешиванием и др.), либо косвенными (с помощью водомера, измерительной диафрагмы с подключенным к ней дифференциальным манометром или теплового баланса).

2.58. При измерении расхода теплохладоносителя с помощью мерных резервуаров последние должны быть снабжены градуированными указателями уровня. Малые количества жидкости можно намерять в калиброванных ведрах.

2.59. Определение мерного отверстия диафрагмы для измерения расхода воды при наладке или испытаниях теплообменников, использующих воду в качестве теплохладоносителя, с достаточной точностью можно производить по номограмме, приведенной в рекомендуемом приложении 3. По этой номограмме определяют отношение диаметра мерного отверстия d к внутреннему диаметру трубопровода D в зависимости от максимального расчетного расхода воды и заданного перепада давления на диафрагме ΔР.

Расход воды через измерительную диафрагму W, м3/с, определяют на основании показаний дифференциального манометра по перепаду давления по формуле

![]() (16)

(16)

где А - коэффициент, зависящий от жидкости, заполняющей дифференциальный манометр. Для приборов, заполненных ртутью, над которой находится вода, А = 12,3·10-6, для заполненных водой, над которой находится воздух, А = 3,4·10-6;

d - диаметр мерного отверстия измерительной диафрагмы, мм;

h - разность высот столбов жидкости в дифференциальном манометре, мм;

ρж - плотность жидкости, кг/м3;

α - коэффициент расхода измерительной диафрагмы, определяемый по отношению диаметров отверстий диафрагмы и трубы, d/D, приведен в справочном приложении 4.

2.60. Методика косвенных измерений расходов тепло- и хладоносителя через теплообменные аппараты с помощью теплового баланса изложена в пп. 4.43.1; 4.47 и 7.55 настоящих рекомендаций.

ОПРЕДЕЛЕНИЕ ЧАСТОТЫ ВРАЩЕНИЯ РАБОЧЕГО КОЛЕСА ВЕНТИЛЯТОРА

2.61. Частоту вращения колеса вентилятора можно определять непосредственным измерением тахометром частоты вращения вала вентилятора или вала электродвигателя (при установке колеса вентилятора на валу электродвигателя).

2.62. Для измерения частоты вращения валов рекомендуется применять тахометры класса точности 0,5 и 1, например СК-750, ИО-30 и ТЧ10-Р.

2.63. Если конец вала имеет центральное углубление, измерение производят с помощью наконечников, в противном случае - с помощью шкива тахометра, непосредственно приставленного к валу или шкиву вентилятора или электродвигателя.

2.64. При измерениях с помощью шкива тахометра число оборотов колеса вентилятора nv, с-1 (об/мин), определяют по формуле

![]() (17)

(17)

где пт - показания тахометра, с-1 (об/мин);

Dт - диаметр шкива тахометра, мм;

Dv - диаметр вала или шкива вентилятора, или электродвигателя, мм.

2.65. На основании данных измерений частоты вращения ведомого и ведущего шкивов и их диаметров следует определить скольжение η, %, ремней по формуле

![]() (18)

(18)

где пэ - частота вращения ротора электродвигателя, с-1 (об/мин);

Dэ - диаметр шкива электродвигателя, мм.

Обычно скольжение составляет:

для клиноременной передачи η = 0,5 - 4 %;

для плоскоременной передачи η = 1 - 7 %.

При больших скольжениях необходимо натянуть ремни.

ОПРЕДЕЛЕНИЕ СОДЕРЖАНИЯ ВРЕДНЫХ ВЕЩЕСТВ В ВОЗДУХЕ

2.66. Содержание вредных веществ в воздухе определяют при санитарно-химическом контроле воздуха производственных помещений, обследовании вентиляционных выбросов, очистных устройств, испытании местных отсосов, приточных систем и др.

2.67. Качественный состав компонентов воздуха определяют:

изучением технологического процесса, состава применяемого сырья и материалов, технической и другой документации, литературных источников;

анализом возможности взаимодействия вредных веществ между собой и с другими компонентами воздуха, а также образования продуктов распада.

При необходимости могут быть использованы методы качественного, а также количественного анализов, в том числе с применением регистрирующих газоанализаторов или индикаторных трубок, обладающих достаточно низкой границей определяемых концентраций.

2.68. Нижняя граница определяемых концентраций вредных веществ в воздухе не должна быть выше:

0,5 уровня максимально разовой предельно допустимой концентрации (ПДК р.з.) или ориентировочного безопасного уровня воздействия вредного вещества в воздухе рабочей зоны (ОБУВ р.з.) при санитарно-химическом контроле воздуха производственных помещений;

0,5 значения нормируемого технологического параметра воздуха производственных помещений и др.;

0,5 уровня ПДК р.з. (ОБУВ р.з.) при первичном обследовании вентиляционных выбросов;

0,5 уровня контрольного значения предельно допустимого (ПДВ) или временно согласованного выброса загрязняющих веществ в атмосферу (ВСВ) при контроле за их соблюдением;

0,15 уровня ПДК р.з. (ОБУВ р.з.) при обследовании приточных систем;

0,5 ожидаемого уровня концентрации вредного вещества в воздухе при обследовании очистных устройств, местных отсосов и др.

2.69. Одновременно с определением качественного состава компонентов воздуха устанавливают агрегатное состояние вредного вещества (пар, газ - п, аэрозоль - а, смесь пара и аэрозоля - п + а), которое необходимо учитывать.

Агрегатное состояние вредного вещества в воздухе при стандартной или близкой к стандартной температуре приведено в нормативно-технической документации по ПДК р.з. (ОБУВ р.з.), утверждаемой Минздравом СССР.

При контроле веществ в воздуховоде (газоотходе) необходимо учитывать следующее:

при температуре воздуха (газовой среды), отличающейся от стандартной, вид агрегатного состояния вещества может изменяться, так как в нагретой газовой среде увеличивается доля паров, а в холодной - аэрозоля;

если для определения содержания вещества применяют метод внешней фильтрации с охлаждением или нагревом отбираемой струи газа вид агрегатного состояния вещества может изменяться вследствие конденсации вещества (при охлаждении струи газа) или увеличении доли пара (при нагреве струи газа);

если мерное сечение газохода расположено достаточно близко к источнику выделения, агрегатное состояние вещества может не соответствовать равновесному при данной температуре.

Для веществ, агрегатное состояние которых при данной температуре газовой среды неизвестно, вид агрегатного состояния при контроле определяют по следующим зависимостям:

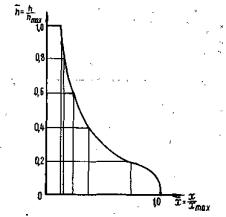

![]() (19)

(19)

![]() (20)

(20)

![]() (21)

(21)

где Сож.t - ожидаемая (фактическая) концентрация вещества, мг/м3, при температуре окружающей среды t °C;

Lt - летучесть (максимальная концентрация паров) вещества, мг/м3, при его температуре t, °С.

Летучесть одного из компонентов смеси Ltк, мг/м3, вычисляют по формуле

![]() (22)

(22)

где  - молярная доля компонента;

- молярная доля компонента;

ак, аi - cодержание расчетного компонента и каждого составляющего, %;

Mк, Mi - молекулярная масса расчетного компонента и каждого составляющего, кг/моль;

Рtк - давление (упругость) насыщенного пара компонента при его температуре t, °C, кПа.

Давление насыщенного пара определяют из формулы

![]() (23)

(23)

где tкип - температура кипения вещества, °С.

В сомнительных случаях определение содержания вещества в воздухе следует производить, считая вещество находящимся в смешанном агрегатном состоянии.

2.70. Для обеспечения воспроизводимости результатов определения содержания вредных веществ в воздухе важное значение имеют время и длительность измерения максимально разовой концентрация (отбора проб).

2.70.1. Время измерения концентрации (отбора проб) должно соответствовать времени максимального выделения вредного вещества источником при характерных производственных условиях, т.е. при выполнении сменного задания, как правило, не ниже чем на 100 %, и установленной одновременности работы и степени загрузки технологического оборудования.

Нарушения технологического процесса, неисправное состояние или неправильная эксплуатация оборудования и всех средств предотвращеия загрязнения воздуха рабочей зовы и атмосферы вредными веществами (вентиляция, укрытие, очистка и т.п.) подлежат устранению до проведения измерений.

2.70.2. Длительность измерения максимально разовой концентрации (отбора проб) вредных веществ в воздухе должна быть при обследовании:

воздуха производственных помещений и местных отсосов на содержание веществ с остронаправленным механизмом действия (оксиды азота, фтористый, хлористый и цианистый водород, озон, сероводород, окись углерода, формальдегид, хлор и др.) - не более 5 мин, на содержание пылей, преимущественно фиброгенного действия, - не более 30 мин, в остальных случаях - не более 15 мин;

очистных устройств и приточных систем - не ограничена;

вентиляционных выбросов - не более 20-50 мин для условий постоянной амплитуды содержания вещества, а в условиях переменной амплитуды - строго 30 мин либо многократно в случае мгновенных методов отбора проб (измерения). Время и длительность измерения (отбора проб) до и после пылегазоочистного устройства (при обследовании очистных устройств), а также у местного отсоса в воздухе производственного помещения и в газоходе (при обследовании местных отсосов) должны, как правило, совпадать.

Если чувствительность методов анализе позволяет отобрать за указанные промежутки времени не одну, а несколько проб, то следует определить среднее значение результатов отобранных проб.

При контроле содержания вредных веществ в воздухе рабочей зоны время отбора проб не должно превышать продолжительности стадия или операции процесса. Если продолжительность стадии (операции) технологического процесса не позволяет отобрать последовательно необходимое количество проб, отбор должен быть продолжен при повторении данной стадии.

2.70.3. Измерение концентрации (отбор проб) при определении среднесменной концентрации вредного вещества должно охватывать не менее 75 % продолжительности смены. Для характеристики уровня среднесменной концентрации необходимо провести обследование не менее 5 смен при контроле воздуха рабочей зовы и не менее 7 смен при контроле выбросов. Допускается принимать в качестве среднесменной концентрации среднее арифметическое значение результатов многократного (не менее пяти) последовательного и равномерного (в течение всей смены) контроля воздуха при неограниченном времени отбора проб.

2.71. Определение содержания вредных веществ в воздухе осуществляется:

регистрирующими газоанализаторами (пылемерами) различных типов;

индикаторными трубками, в том числе снаряженными потребителями;

отбором проб и количественным определением веществ в отобранной пробе.

Особенности измерения концентраций (отбора проб) вредных веществ в потоке контролируемой среды (в воздуховоде, газоходе и др.) изложены в пп. 2.72.2 и 2.72.3.

2.71.1. Индикаторные трубки применяются для оперативного измерения в воздухе концентраций ряда газов (паров); окислов азота (окиси и двуокиси); аммиака, сернистого ангидрида, ацетилена, ацетона, бензина, бензола, диэтиламина, ксилола, брома, метилакрилата, озона, сероводорода, спиртов (н-бутилового, изопропилового, изобутилового), толуола, углеводородов нефти, углерода (окиси и двуокиси), уксусной кислоты, хлора, этилового эфира и др.

Концентрацию устанавливают по специальной шкале. При размытости границы раздела окрасок слоев исходного и прореагирующего индикаторного порошка отсчет по шкале проводят по нижней и верхней границам. За результат принимают среднее значение.

Основанием для использования индикаторных трубок являются ГОСТ 12.1.01.4-79, настоящие рекомендации, нормативно-техническая документация на индикаторные трубки, фактическая концентрация вредного вещества в воздухе. Возможность применения индикаторных трубок при санитарно-химическом контроле воздуха производственных помещений устанавливают после проведения одноразовой оценки состава воздуха рабочей зоны (для неисследованных ранее производственных условий). Использование в этом случае вспомогательных трубок (если это предусмотрено) является обязательным.

2.71.2. Отбор проб для последующего количественного определения вещества осуществляется, как правило, с использованием средств, устройств и приспособлений, применяемых в газовом анализе и при санитарно-химическом контроле вредных веществ в, воздухе.

При определении содержания газо- и парообразных вредных веществ контролируемую среду (воздух) отбирают в различные емкости (шприцы, пипетки и др.) и в последующем анализируют, например, с использованием хроматографов либо пропускают через специальные устройства для поглощения (улавливания) вещества и последующего количественного анализа.

Поглощение вещества производят, как правило:

жидкими поглотительными средами с использованием поглотительных сосудов: со стеклянной пористой пластинкой или Рыхтера;

твердыми пористыми (селикагель, полисоро, цеолит и др.), непористыми (сульфат магния и др.) и пленочными сорбентами с использованием сорбционных трубок или специальных фильтров.

При определении содержания веществ, находящихся в воздухе в виде аэрозоля, контролируемую среду пропускают через специальные устройства для фильтрации (улавливания) вещества и последующего количественного анализа. Вещество фильтруют через аналитические аэрозольные фильтры АФА, стекловолокно и другие фильтры, помещаемые в открытые, а при контроле в потоке воздуха - в закрытые аллонжи. В ряде случаев при определении содержания пыли в потоке контролируемой среды улавливание производят тканевыми фильтрами, патронами с бумажной гильзой или стекловолокном, циклонами различных конструкций и др.

При отборе проб аэрозолей в потоке воздуха с соблюдением, принципа изокинетичности применяют стеклянные, кварцевые, фторопластовые и другие пробоотборные трубки. При этом в ходе количественного анализа вещества в пробе учитывают, как правило, смыв со стенок пробоотборной трубки. Для отбора проб пыли применяют пылеотборные трубки специальных конструкций, как правило, со сменными наконечниками.

Вещества в смешанном агрегатном состоянии отбирают с помощью средств, позволяющих производить, как правило, одновременное улавливание паров и аэрозолей. Порядок отбора проб приводится в соответствующей методике измерения и при необходимости может уточняться.

Погрешность измерения интегрального объема воздуха, пропущенного через поглотительное (фильтрующее, улавливающее) устройство, не должна превышать ± 10 %. Степень поглощения соответствующего устройства не должна быть, как правило, меньше 95 %.

2.71.3. Отбор и анализ проб пылей с соблюдением принципа изокинетичности проводится в соответствии с указаниями на гравиметрическое определение пыли в воздухе рабочей зоны и системах вентиляционных установок, разработанными ГПИ Проектпромвентиляция и утверждеввыми Минздравом СССР и (или) методикой определения запыленности технологических газов в газоходах, согласованной с Госкомгидрометом.

Выбор методов и методик количественного определения веществ в пробе должен базироваться, как правило, на использовании новейших достижений современной физической и аналитической химии с преимущественным применением инструментальных методов анализа (хроматографии, полярографии, фотометрии, спектрометрии и др.).

2.71.4. При определении количества (концентрации) вещества в выбранной пробе рекомендуется использовать методики санитарно-химического контроля воздуха рабочей зоны, утвержденные Минздравом СССР и приведенные в "Методических указаниях на определение вредных веществ в воздухе", а также методики измерения концентраций веществ в промышленных выбросах, согласованные с Госкомгидрометом и приведенные в "Сборнике отраслевых методик измерений концентраций загрязняющих веществ в промышленных выбросах". Допускается применение методик газового анализа, а также методик, приведенных в справочных руководствах и другой литературе и отвечающих требованиям настоящих рекомендаций. При необходимости соответствующие методики могут уточняться.

При количественном определении вещества в пробе относительная погрешность результатов не должна превышать ± 10 % при доверительной вероятности 95 %.

2.71.5. При определении содержания вещества в пожаро- и взрывоопасных условиях применяют индикаторные трубки, регистрирующие газоанализаторы в соответствующем исполнении. В качестве побудителя расхода газа при отборе проб применяют эжекторы, стеклянные аспираторы. В случае применения при отборе проб электромеханических аспираторов их выносят за пределы соответствующих помещений.

2.71.6. Количество повторных последовательных измерений (отборов проб) для получения среднего значения должно быть:

как правило, не менее семи при обследовании источников выбросов и очистных устройств; не менее пяти в остальных случаях.

При контроле источников выбросов повторные измерения, при условии соблюдения рекомендаций п. 2.70.1, допускается проводить в течение нескольких дней.

Для составления баланса по газу, с количеством циклов не менее двух, количество повторных измерений (отборов проб) в каждом цикле должно быть не менее трех,

2.72. При определении содержания вредных веществ, в первую очередь аэрозолей (пылей) в потоке контролируемой среды, т.е. при измерениях, производимых в ходе обследования вентиляционных выбросов, очистных устройств, местных отсосов и приточных систем, необходимо учитывать ряд особенностей, обусловленных неравномерностью распределения вещества в мерном сечении воздуховода (газохода).

2.72.1. Определение содержания веществ в потоке газовой среды проводят, как правило, на прямом участке газохода, на расстоянии не менее шести гидравлических диаметров за местом возмущения потока и не менее двух-трех гидравлических диаметров до места возмущения потока. При длине прямолинейного участка менее восьми гидравлических диаметров в качестве мерного следует выбирать сечение, делящее участок газохода в отношении 3:1 в направлении движения потока газовой среды.

Перед проведением измерения (отбора проб) газоходы (в мерном сечении) оборудуют специальными лючками с задвижкой, патрубками с завинчивающимися крышками или пробками, отверстиями, которые заклеивают липкой лентой, пластырем и т.п.

Вентиляционные выбросы контролируют по возможности ближе к устью трубы.

2.72.2. Определение содержания веществ в потоке газовой среды проводят в зависимости от того, где располагается фильтрующее или поглотительное устройство (внутри газохода или снаружи), методом внутренней или внешней фильтрации.

При температуре газовой среды, близкой к стандартной, контроль производят методами внутренней или внешней фильтрации. При выборе метода необходимо учитывать, что контроль методом внутренней фильтрации дает более надежные результаты.

Метод внутренней фильтрации рекомендуется применять при определении содержания аэрозолей в условиях повышенной влажности контролируемой среды. При этом поперечное сечение фильтрующего устройства не должно превышать 2 % площади поперечного сечения газохода, а второе сечение пробоотборной трубки (наконечник пылеотборной трубки) должно выступать вперед навстречу газовому потоку на расстояние не менее двух диаметров фильтрующего, устройства.

При повышенных температурах, как правило, используют метод внешней фильтрации с охлаждением струи контролируемого газа. При этом поглотительное (фильтрующее) устройство следует размещать по возможности ближе к газоходу. При контроле методом внешней фильтрации применяют пробоотборную (пылеотборную) трубку, которая в случае контроля аэрозолей (пылей) должна быть изогнута и направлена навстречу газовому потоку.

В случае, если поглотительное или фильтрующее устройство расположено на значительном удалении от газохода, используемые при этом коммуникации необходимо промывать контролируемой газовой средой.

2.72.3. Изокинетический отбор проб веществ в потоке газовой среды обязателен при определении содержания аэрозолей с размером частиц более 5 мкм (абразивная, угольная, цементная, металлургическая, древесная, мучная, агрегированная пыль, тальк, песок, известняк, зола и др.). Аэрозоли с размером частиц не более 5 мкм (атмосферная пыль, аэрозоли конденсации и химических производств, щелечной, масляный, смоляной и другие туманы, возгоны, окрасочный аэрозоль, дымы, сажа и др.), а также вещества, находящиеся, в смешанном агрегатном состоянии, допускается отбирать без строгого соблюдения принципа изокинетичности.

При контроле веществ, находящихся в газо-и парообразном состояниях, соблюдение принципа изокинетичности не требуется. Соблюдение принципа изокинетичности может потребоваться в отдельных случаях определения содержания веществ в газо- и парообразном состояниях при наличии в потоке капельной влаги либо аэрозолей с размером частиц более 5 мкм, абсорбирующих или адсорбирующих контролирующее вещество. Изокинетичность в практике определения содержания веществ в потоке считается достигнутой, если:

входное отверстие пробоотборной трубки ориентировано строго навстречу потоку газовой среды;

обеспечено равновесие средней скорости газового потока в мерном сечении и скорости отбираемой на анализ струи исходя из следующей зависимости:

![]() (24)

(24)

где Lпр - объемный расход отбираемой на анализ струи газа, л/мин;

Vm - средняя по сечению скорость движения газовой среды, определяемая в соответствии с рекомендациями пп. 2.35 - 2.41, м/с;

d - диаметр входного отверстия пробоотборной трубки (среднее арифметическое значение наружного и внутреннего диаметров), мм.

При этом погрешность поддержания объемного расхода струи газа (Lпр) не должна превышать ± 10 %.

При контроле веществ с соблюдением принципа изокинетичности входное отверстие пробоотборной трубки поочередно в течение всего времени отбора проб располагают в тех же точках, где проводят аэродинамические испытания вентиляционных систем, согласно рекомендаций пп. 2.24 и 2.25. Так, если отбор пробы проводят в течение 20 мин в четырех точках, то в каждой точке отбор проб следует проводить в течение 5 мин. Отбор проб при перемещении пробоотборного устройства от одной точки к другой прекращать не следует.

При контроле содержания аэрозоля на вертикальном участке газохода с длиной прямолинейного участка не менее восьми гидравлических диаметров допускается производить измерения в центре воздуховода (газохода).

Допускается проводить изокинетический отбор проб пылей (крупнодисперсных аэрозолей) при повышенной запыленности потока газовой среды в точках сечения, разбитого на равновеликие площади. В этом случае выравнивание скоростей проводят, как правило, в каждой точке мерного сечения газохода.

При определении содержания веществ без соблюдения принципа изокинетичности входное отверстие измерительного устройства следует располагать по возможности ближе к оси газового потока.

2.72.4. При выборе места для измерения содержания веществ в потоке воздуха естественных аэрационных проемов (аэрационных фонарей, шахт с дефлекторами и т.п.), а также вентиляторов крышного типа и т.п. необходимо руководствоваться следующим:

мерное сечение выбирают, как правило, перед входом в систему воздухоудаления;

измерение концентраций (отбор проб) проводят по возможности ближе к центру сечения, а в случае аэрационных фонарей - на продольной оси фонаря.

Измерение (отбор проб) на продольной оси фонаря производят в точках, количество которых зависит от длины аэрационного проема (до 10 м - 1 точка; до 20 - 2, до 30 - 3, до 60 -4, до 100 - 5, до 250 - 7, выше 250 м - 10 точек).

При контроле воздуха на выходе из аэрационного фонаря количество точек измерения (отбора проб) увеличивается пропорционально количеству аэрационных проемов.

Допускается проведение измерений (отборов проб) равномерным перемещением измерительного (пробоотборочного) устрйства либо дискретно путем прерывания длительности измерения (отбора проб) при переходе от точки к точке, расположенных равномерно вдоль оси фонаря.

Определение содержания аэрозолей в воздухе, удаляемом через аэрационные проемы и вентиляторы крышного типа, проводят без строгого соблюдения принципа изокинетичности.

2.72.5. При необходимости определения валового количества вещества (т/год), удаляемого в атмосферу источниками выброса, измеряют среднесуточную (среднесменную) концентрацию вещества;

многократным (не менее пяти) последовательным равномерным измерением (отбор проб) в течение суток (смены) в характерных производственных условиях с не менее чем двукратным повтором;

измерением (отбором проб) в характерных производственных условиях на каждой стадии (операции) технологического процесса с построением диаграмм и последующим интегрированием результатов;

суточным (сменным) измерением (отбором проб) с применением автоматических газоанализаторов.

2.73. Дисперсный состав пыли (аэрозоля) определяют, как правило, при решении вопроса об очистке.

При отборе проб для последующего анализа дисперсного состава (аспирационный метод), а также при разделении пыли (аэрозоля) на фракции непосредственно в потоке газовой среды, например, с применением каскадных импакторов соблюдение основных правил отбора проб (место отбора, отбор средней пробы, изокинетичность) обязательно. Длительность отбора проб неограничена. Количество повторных отборов должно быть, как правило, не менее пяти.

Анализы проб (при аспирационном методе определения дисперсного состава, а также при определении дисперсного состава пыли, уловленной действующими очистными устройствами) проводят ситовым, седиментационным и другими методами.

В ряде случаев в воздухе производственных помещений измеряют концентрацию аэрозольных частиц с применением фотоэлектрических счетчиков А3.

2.74. Результаты определения содержания веществ в воздухе приводят к стандартным условиям [температура 293 К (±20°С), атмосферное давление 101,325 кПа (760 мм рт. ст.)] по формуле

![]() (25)

(25)

где Ct - концентрация вещества в мг/м3 или г/м3 при температуре t, °С;

В - барометрическое давление, кПа.

2.75. Относительная погрешность результатов определения содержания вещества в воздухе (газовой среде) не должна превышать ± 25 % при санитарно-химическом контроле воздуха производственных помещений и ± 33 % в остальных случаях при доверительной вероятности 95 %.

Для веществ, контролируемых с соблюдением принципа изокинетичности, в условиях переменной амплитуды содержания вещества в момент измерения концентрации (отбора проб) допускается относительная погрешность не более - 50 % при доверительной вероятности 95 %. Если фактическая относительная погрешность превосходит допустимую, необходимо радикально менять методику измерения, обращая внимание, в первую очередь, на технологический процесс.

2.76. Результаты определения содержания веществ в воздухе (первичные данные и средние значения) заносят в таблицы обязательных приложений 6 и 7.

ОЦЕНКА РЕЗУЛЬТАТОВ ИЗМЕРЕНИЙ

2.77. Погрешности результатов произведенных прямых или косвенных измерений не должны превышать предъявляемых настоящими рекомендациями требований к их точности или точности обеспечения результатов наладки. Указанное достигается проведением многократных измерений и исключений систематических и грубых ошибок (промахов).

2.78. Систематические ошибки устраняют с помощью поверенных измерительных приборов, имеющих таблицы или графики поправок.

При использовании в процессе взаимосвязанного комплекса измерений нескольких приборов одного функционального назначения (например, для замеров температуры и влажности воздуха рабочей зоны используют несколько психрометров) последние должны быть, как правило, одного класса точности, а их показания перед проведением работ должны быть сверены и, если это необходимо, внесены соответствующие поправки.

2.79. в процессе анализа результатов измерений могут встретиться одно или несколько значений, резко отличающихся от остальных и вызывающие сомнение в их достоверности. Проверку годности таких результатов (проверка на промах) проводят следующим образом:

вычисляют среднеарифметическое значение Хср всех Z результатов, включая сомнительные Хк по формуле

![]() (26)

(26)

вычисляют среднюю квадратичную погрешность (с учетом сомнительного результата)

(27)

(27)

вычисляют относительное отклонение сомнительного результата

![]() (28)

(28)

При Vмакс ≥ 2 сомнительный результат считают промахом и при последующем вычислении среднего значения результатов измерений Хк исключают (не учитывают). Если после исключения Хк сомнение вызывает и другой результат измерений, то проверку его годности проводят аналогично изложенному. Если в ходе проверки годности сомнительных результатов исключению подлежит более одной трети всех значений, то все результаты считают неудовлетворительными и проводят повторные измерения (испытания, отборы проб и т.п.).

2.80. После устранения систематических и грубых (промахов) ошибок производят оценку погрешности результата многократных измерений в такой последовательности:

вычисляют среднее арифметическое значение Хср z - годных результатов по формуле (26);

вычисляют среднюю квадратичную погрешность Sx z - годных результатов по формуле (27);

вычисляют доверительный интервал ΔX, в пределах которого находится истинное значение измеряемой величины

![]() (29)

(29)

где tαz

- коэффициент Стьюдента, определяемый при доверительной вероятности α =

0,95 по табл. 1; записывают окончательный результат Хср ±

ΔX; вычисляют фактическую относительную погрешность измерения, %, ![]() которую сравнивают с установленной в

настоящих рекомендациях. Если полученная относительная погрешность больше

установленной, необходимо провести дополнительный цикл измерений.

которую сравнивают с установленной в

настоящих рекомендациях. Если полученная относительная погрешность больше

установленной, необходимо провести дополнительный цикл измерений.

Таблица 1

|

Z |

2 |

3 |

4 |

5 |

6 |

7 и 8 |

9 и 10 |

от 11 до 14 |

от 15 до 27 |

28 и выше |

|

tαz |

12,7 |

4,3 |

3,2 |

2,8 |

2,6 |

2,4 |

2,3 |

2,2 |

2,1 |

2,0 |

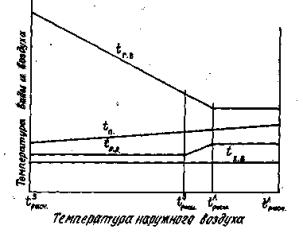

3. РЕЖИМНАЯ НАЛАДКА СИСТЕМ ОТОПЛЕНИЯ, ОБОРУДОВАННЫХ КОНВЕКТИВНО-ИЗЛУЧАЮЩИМИ ПРИБОРАМИ

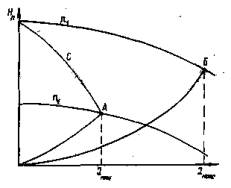

3.1. Режимная наладка водяных систем отопления заключается в обеспечении требуемых температур воздуха внутри отапливаемых помещений. Необходимым условием наладки систем является обеспечение на индивидуальном тепловом пункте (ИТП) расчетных теплового и гидравлического режимов.

3.2. Наладка систем предусматривает такой порядок ее выполнения:

разработка мероприятий по наладке систем;

выполнение разработанных мероприятий монтажной организацией или заказником;

регулирование системы отопления.

РАЗРАБОТКА МЕРОПРИЯТИЙ ПО НАЛАДКЕ

3.3. Разработку мероприятий начинают с обследования систем отопления, при этом выявляют фактические эксплуатационные режимы, возможные дефекты проекта, монтажа и т.д.

3.4. На основе проекта и данных обследования уточняют необходимый тепловой режим системы отопления, определяют расходы теплоты и воды при расчетных условиях по отдельным элементам системы (отопительным приборам, стоякам, ветвям) и в целом по системе, после чего производят:

гидравлический расчет трубопроводов системы отопления;

расчет необходимых сужающих устройств (дроссельных диафрагм) по ветвям, ответвлениям, стоякам или отопительным приборам системы для обеспечения условий расчетного гидравлического режима системы;

определяют возможности и способы обеспечения на ИТП системы отопления необходимых параметров теплоносителя по давлениям и температурам.

3.5. При обследовании системы отопления и ИТП:

выявляют типы и количество установленных отопительных приборов;

определяют наивысшую отметку отопительной системы;

составляют расчетную схему трубопроводов системы отопления с указанием длин и диаметров участков. На схеме должны быть нанесены отопительные приборы;

определяют состояние наружных и, при возможности, внутренних поверхностей отопительных приборов (в первую очередь приборов, в которых наблюдается плохой прогрев концевых секций), изоляции разводящих трубопроводов, строительных ограждений зданий (оков, фрамуг, ворот и т.д.);

выявляют наличие необходимых воздухосборников и мест неорганизованного водозабора из систем отопления;

знакомятся со схемами обвязки регистров по теплоносителю и коммуникаций ИТП, с основным оборудованием ИТП (элеваторами, водоподогревателями отопления и горячего водоснабжения, насосами, грязевиками и пр.), его состоянием и характеристиками, с местами расстановки арматуры, КИП и регулирующих приборов.

3.6. При ознакомлении с гидравлическим и тепловым режимами работы системы отопления и ИТП должны быть установлены на основе данных эксплуатации:

особенности работы системы отопления, в том числе степень и характер гидравлической и тепловой разрегулировки, непрогревы и т.д.;

давление воды в подающем и обратном трубопроводах на ИТП;

соответствие расчетному графику фактических температур горячей и обратной воды от системы отопления на ИТП;

режим работы основного оборудования ИТП (элеваторного узла, водоподогревателей и пр.).

3.7. На основе материалов обследования составляют перечень мероприятий по упорядочению работы системы, рекомендуемых к выполнению независимо от последующих расчетов. В этот перечень включают указания:

по устранению выявленных при обследовании дефектов проекта и монтажа;

по очистке и промывке подогревателей, трубопроводов и нагревательных приборов системы отопления;

по устранению перемычек между подающим и обратным трубопроводами на ИТП;

по изменению принципиальной схемы ИТП;

по переделке обвязки отопительных приборов с параллельного на последовательное по воде;

по установке недостающих КИП и запорно-регулировочной арматуры;

по установке недостающих воздухосборников;

по ремонту установленного оборудования и арматуры;

по утеплению жилых и промышленных зданий (остекление фонарей и окон, приведение в исправное состояние наружных дверей и пр.).

3.8. Расходы теплоты для расчетных условий по отопительным системам жилых, общественных и административных зданий при наличии проектной документации и соответствии проектов натуре принимают по проектным данным.

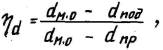

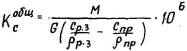

3.9. Расходы теплоты Qор, кВт (Гкал/ч), для расчетных условий по отопительным системам жилых, общественных и административных зданий (не примыкающих к производственным помещениям) при отсутствии проектной документации или несоответствии проектов натуре определяют по укрупненным измерителям, исходя из удельной тепловой характеристики и кубатуры здания но формуле

![]() (30)

(30)

где qо - удельная отопительная характеристика здания при разности температур Δto = tвн.р - tн.р = 18 - (-30°) = 48 °с определяется по справочному приложению 7, Вт/(м3с·°с) (ккал/м3·ч·°С);

Кt - температурный коэффициент, учитывающий отклонение фактической разности температур от Δto (коэффициент Кt при расчетных температурах наружного воздуха для проектирования отопления, отличных от -30 °С, можно принимать по табл. 2 для жилых и общественных зданий)

![]() (31)

(31)

V - объем отапливаемой части здания по наружному обмеру, м3;

tвн.р - расчетная температура внутри отапливаемого здания, °С;

tн.р - расчетная зимняя температура наружного воздуха для проектирования отопления, °С.

Таблица 2

|

Температура наружного воздуха (расчетная для отопления),°С |

-10 |

-15 |

-20 |

-25 |

-30 |