Министерство строительства СССР

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

ПО РАСЧЕТУ ВАЛОВЫХ ВЫБРОСОВ

ВРЕДНЫХ ВЕЩЕСТВ В АТМОСФЕРУ ПРЕДПРИЯТИЯМИ

МИНИСТЕРСТВА СТРОИТЕЛЬСТВА СССР

Часть 3.

Деревообрабатывающие предприятия

ВРД 66 79-84

Впервые

Срок действия установлен с 01.01.85

до 01.01.90

Утверждены

Министерством строительства СССР

2 октября 1984 г.

Москва 1985

РАЗРАБОТАНЫ Проектно-технологическим институтом по совершенствованию организации, технологии и механизации строительства, экономики и АСУ (ПТИОМЭС)

Директор института А.С. Туркин

Заведующий отделом проектирования и внедрения средств охраны труда, техники безопасности, производственной санитарии и охраны окружающей среды В.В. Ботыгин

Руководитель темы Л.Я. Рубан

Ответственный исполнитель А.П. Скибин

СОГЛАСОВАНЫ

- с Управлением по нормированию и надзора за выбросами в природную среду Госкомгидромета ССCP. Исполняющий обязанности начальника В.П. Антонов

- с ГГО им. Воейкова. Заместитель директора С.И. Зачек

УТВЕРЖДЕНЫ заместителем начальника Главстроймеханизации Министерства строительства СССР Н.Н. Садовским 2 октября 1984 г.

Содержание

Настоящие Методические указания предназначена для определения валовых выбросов вредных (загрязняющих) веществ в атмосферу действующим и проектируемым технологическим оборудованием предприятий собственной базы Министерства строительства СССР.

Разработаны по заданию Главстроймеханизации Минстроя СССР в соответствии с требованиями темы 03.07.02 для решения проблемы 0.85.04 Государственного комитета СССР по науке и технике и на основе исследований институтов Союзлеспромпроект, НИИОГАЗ, Сантехпроект, ЦНИИМОД Ленинградской лесотехнической академии им. С.М. Кирова, НИИОСуголь, а также анализа литературных источников и опыта инвентаризации выбросов, накопленного предприятиями собственной базы Министерства лесной и деревообрабатывающей промышленности СССР.

В настоящих Методических указаниях приведен порядок расчета валовых выбросов. Расчеты базируются на данных, полученных в производственных условиях, на нормативных и практических коэффициентах, принятых по литературным источникам. Концентрации загрязняющих веществ в выбросах промышленных предприятий определяются на основе унифицированных методик измерений, утвержденных Госкомгидрометом СССР.

Методические указания состоят из шести частей по видам предприятий (подотраслей):

1. Асфальтобетонные заводы;

2. Заводы по производству железобетона;

3. Деревообрабатывающие предприятия;

4. Ремонтно-механические заводы;

5. Предприятия нерудных материалов и пористых заполнителей

6. Автотранспортные предприятия.

Рабочая программа Методических указаний согласована заместителем начальника Главстроймеханизации Министерства строительства СССР Н.Н. Садовским 5 января 1983 г.

Методические указания служат пособием при заполнении форм отчетности и оценке экологической опасности действующих и проектируемых производств. Данные, полученные в результате расчетов, могут быть также использованы при разработке мероприятий по охране окружающей среды и установлению нормативов предельно допустимых выбросов.

1. ОБЩИЕ ПОЛОЖЕНИЯ

Настоящие Методические указания предлагают единую методическую основу для определения валовых выбросов загрязняющих веществ, рекомендации и примеры расчетов по определению количественных показателей основных загрязняющих веществ, выбрасываемых в атмосферу предприятиями деревообработки собственной базы Министерства строительства СССР и являющихся результатом деятельности производственных цехов по изготовлению столярных изделий (оконных и дверных блоков, полов и др.), древесно-стружечных и древесно-волокнистых плит и т.д., а также операций, сопровождающих изготовление данных видов продукции (антисептирование, окраска, оклеивание и др.).

1.1. Термины и определения [8]

|

Количественный анализ веществ |

Экспериментальное определение (измерение) концентрации (количества) химических элементов или соединений и их форм в анализируемом веществе; |

|

Концентрация вредного вещества: |

|

|

а) массовая |

Масса вредного вещества, содержащаяся в единице объема газа или воздуха, приведенная к стандартным условиям; |

|

б) объемная |

Число объемов вредного вещества, содержащегося в 100 объемах анализируемого газа; |

|

Предельно допустимая концентрация вредного вещества |

Максимальная концентрация вредного вещества в воздухе рабочей зоны, промышленной площадки, атмосферном воздухе, которая при ежедневном воздействии в течение длительного времени на организм человека не вызывает каких-либо патологических изменений или заболеваний, обнаруживаемых современными методами исследования, а также не нарушает биологического оптимума для человека; |

|

Примесь в атмосфере |

Рассеянное в атмосфере вещество, не содержащееся в ее постоянном составе; |

|

Запыленность газа |

Массовая концентрация пыли в газе; |

|

Загрязнение атмосферы |

Изменение состава атмосферы в результате наличия в ней примеси; |

|

Источник загрязнения атмосферы |

Источник, вносящий в атмосферу загрязняющие ее твердые, жидкие или газообразные вещества; |

|

Отходящее вредное вещество |

Вредное вещество, содержащееся в газовом потоке, отходящем от промышленного источника; |

|

Промышленный источник вредных веществ |

Промышленное предприятие, агрегат. места загрузки, выгрузки, хранения продукта; |

|

Выброс вещества |

Вещество, поступающее в атмосферу из источника примеси; |

|

Промышленный выброс |

Вещество, поступающее в атмосферу от промышленного источника; |

|

Организованный промышленный выброс (организованный выброс) |

Промышленный выброс, поступающий в атмосферу через специально сооруженные газоходы, воздуховоды, трубы; |

|

Неорганизованный промышленный выброс (неорганизованный выброс) |

Промышленный выброс, поступающий в атмосферу в виде ненаправленных потоков газа в результате нарушения герметичности оборудования, отсутствия или неудовлетворительной работы оборудования по отсосу газа в местах загрузки, выгрузки или хранения продукта; |

|

Мощность выброса |

Количество выбрасываемого в атмосферу вещества в единицу времени; |

|

Инвентаризация выбросов |

Систематизация сведений о распределении источников на территории, количестве и составе выбросов; |

|

Очистка газов |

Отделение от газа или превращение в безвредное состояние загрязняющего вещества, поступающего от промышленного источника; |

|

Степень очистки газа |

Отношение массы извлеченного из газа или прореагировавшего загрязняющего вещества к массе загрязняющего вещества, присутствующего в газе до очистки; |

|

Уловленное вредное вещество |

Вредное или обезвреженное вещество, извлеченное при очистке из отходящего от промышленного источника газового потока; |

|

Газоочистной аппарат |

Элемент газоочистной установки, в котором осуществляется определенный избирательный процесс улавливания твердых, жидких или газообразных вредных веществ, содержащихся в отходящих газах или вентиляционном воздухе; |

|

Газоочистная установка |

Сооружение, предназначенное для улавливания из отходящих газов или вентиляционного воздуха содержащихся в них вредных примесей с целью предотвращения загрязнения атмосферы и состоящее из одного или нескольких газоочистных аппаратов, вспомогательного оборудования и коммуникаций; |

|

Удельное выделение вредного вещества |

Количество вредного вещества, выделяющегося в ходе переработки или перемещения единицы массы материала или в единицу времени работы единицы оборудования; |

|

Удельный выброс вредных веществ (удельный выброс) |

Количество вредных веществ, выбрасываемых в атмосферу: при производстве единицы продукции; при производстве единицы энергии (в любом выражении); |

|

Предельно допустимый выброс |

Научно-технический норматив, установленный из условий, чтобы содержание загрязняющих веществ в приземном слое воздуха от источника или их совокупности не превышало нормативов качества воздуха для населения, животного и растительного миров; |

|

Валовой выброс |

Суммарная масса вредных веществ, поступающих в атмосферу от источников загрязнения; |

|

Нормальные условия газового состояния |

Состояние газа, приведенное к температуре 0ºС и давлению 101, 325 кПА; |

|

Стандартные условия газового состояния |

Состояние газа при температуре 20ºС и давлении 101, 325 кПА; |

|

Рабочие условия газового состояния |

Состояние газа при данных температуре и давлении; |

|

Вентиляция |

Организованный воздухообмен, способствующий поддержанию требуемых параметров в воздухе рабочих помещений (гигиенических, технологических и пожароопасных), а также комплекс технических средств реализации воздухообмена; |

|

Вентиляционная система |

Комплекс технических средств для реализации воздухообмена, состоящий из вентилятора, сети воздуховодов, оборудованных воздухораздающими или воздухоприемными устройствами, системами очистки воздуха, устройствами регулирования и контроля; |

|

Газопровод (воздуховод) |

Линейное сооружение из соединенных между собой труб, предназначенное для транспортирования газа (воздуха). |

1.2. Источники образования загрязняющих веществ

К числу предприятий строительной индустрии относятся предприятия деревообработки, которые проектируются в составе крупных комплексных предприятий в виде деревообрабатывающих цехов (ДОЦ) или самостоятельных предприятий: деревообрабатывающих заводов (ДОЗ), «Стройдеталь», древесно-стружечных плит (ДСП), древесноволокнистых плит (ДВП) и др.

В состав таких предприятий входят цехи, в которых производится полный комплекс всех операций, связанных с переработкой древесины и получением изделий полной заводской готовности для нужд промышленного и жилищного строительства. Основные технологические процессы предприятий деревообработки, а также характеристика источников выделения загрязняющих веществ приводятся в табл. 1.

Таблица 1

Характеристика источников загрязнения атмосферы

|

Цех, участок, отделение |

Вид работ |

Оборудование |

Применяемые пиломатериалы |

Загрязняющие вещества |

Источники выбросов |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Производство столярных изделий |

|||||

|

Цех лесопиления |

Распиловка лесоматериалов (пиловочника) на пиломатериалы |

Лесорамы |

Хвойные породы (сосна, кедр, ель, пихта, лиственница) 1, 2, 3, 4-го сортов, лиственные породы (береза, осина, липа, дуб, бук, ясень) 1, 2, 3, 4-го сортов |

Кора, горбыль, опилки |

Неорганизованный выброс |

|

Раскрой пиломатериалов на заготовки и рейки |

Циркульные пилы, торцовочные станки, транспортеры |

Кусковые материалы, пыль древесная, опилки |

Трубы пылеуловителей |

||

|

Участок сушки пиломатериалов и заготовок |

Сортировка материалов, загрузка вагонеток |

Сушильные вагонетки, транспортеры |

То же |

Опилки, пыль древесная |

Неорганизованный выброс |

|

Сушка пиломатериалов и заготовок |

Сушильные камеры |

То же |

Пары воды |

Трубы вентиляционных систем |

|

|

Цех изготовления изделий, участок механической обработки древесины |

Изготовление заготовок оконных, дверных блоков, рам, дверей, досок пола, плинтусов и др. |

Станки фуговальные, рейсмусные, фрезерные, сверлильные, строгальные, шипорезные, шлифовальные |

То же |

Стружка, опилки, пыль древесная |

Трубы пылеуловителей |

|

Участок сборки изделий |

Склеивание деталей и изделий Сборка изделий |

Баки-мешалки клея, пресс-формы, прессы горячего прессования, сборочные станки, промазывающие вальцы |

Мочевиноформальдегидные смолы |

Пары формальдегида, фенола |

Трубы вытяжной вентиляции |

|

Участок отделки |

Шпатлевание поверхности, сучков, трещин Грунтовка изделий Окраска изделий Сушка изделий |

Окрасочные камеры струйного облива, электростатического нанесения покрытий, пульверизаторы |

Шпатлевки, грунтовки, краски, лаки |

Пары растворителей, аэрозоль красок, лаков |

Трубы вытяжной вентиляции |

|

Участок хранения готовой продукции |

Хранение изделий, деталей |

Стеллажи, поддоны |

То же |

То же |

Трубы вытяжной вентиляции, неорганизованный выброс |

|

Производство древесно-стружечных плит |

|||||

|

Стружкопригото- |

Распиловка древесины Измельчение древесины Сортировка стружки |

Циркульные пилы, рубильные станки, сборные транспортеры, элеваторы, бункера |

Отходы производства деревообработки |

Стружка, опилки, пыль древесная |

Трубы пылеуловителей |

|

Варочно-клеевое отделение |

Приготовление раствора Варка раствора Вакуум-сушка и охлаждение |

Варочные котлы, мешалки, емкости хранения, дробилки мочевины |

Формалин, мочевина |

Пары формалина, аммиак, фенол |

Трубы вытяжной вентиляции |

|

Сушильное отделение |

Сортировка Загрузка Сушка |

Система транспортеров, барабанные сушилки |

Стружка |

Древесная пыль, пары воды |

Трубы пылеуловителей, трубы вытяжной вентиляции |

|

Смесеприготови- |

Пропитка древесной массы клеящим составом |

Мешалки клеящего состава, смесители для насыщения массы клеем, бункера-перегружатели, транспортеры |

Смолы, фенол, формальдегид |

Пары формальдегида, аммиак, продукты клеящего состава, древесная пыль |

Трубы вытяжной вентиляции, трубы пылеуловителей |

|

Формовочно-прессовое отделение |

Формование полотна Прессование Выдержка Охлаждение Обрезка в размер |

Формовочная машина, пресс горячего формования |

Смолы, фенол, формальдегид |

Пары формальдегида, аммиак, продукты клеящего состава, древесная пыль |

Трубы вытяжной вентиляции, трубы пылеуловителей |

|

Склад готовой продукции |

Хранение готовой продукции |

Стеллажи |

То же |

То же |

Неорганизованный выброс |

|

Производство древесно-волокнистых плит |

|||||

|

Заготовительное отделение |

Сортировка отходов древесины Изготовление щепы Пропаривание Промывка щепы Отжим |

Рубильные машины, транспортеры, пропарочные камеры, бункера гидромойки, дифибраторы отжимные |

Отходы лесозаготовок, лесопиления, деревообработки, низкокачественная древесина |

Аммиак, щепа, древесная пыль, пары воды |

Трубы вытяжной вентиляции, трубы пылеуловителей |

|

Смесепригото- |

Размол щепы на волокна Разбавление массы Улов волокон Повторный размол Смешение массы с добавками и парафиновой эмульсией |

Гидроциклоны, дисковые ножи, массный бассейн, волокноуловитель, ящик непрерывного пропитывания |

Вода, парафин, сульфатно-бардяной концентрат, глинозем |

Пары воды, пары парафина, пары формальдегида, фенол |

Трубы вытяжной вентиляции |

|

Участок изготовления |

Отливка массы Формование ковра Прессование и термообработка плит Окраска Обрезка в размер |

Отливочная машина, вакуумбарабан, пресс горячего формования, окрасочная машина |

Древесно- |

Пары формальдегида, фенол, пыль древесная, пары растворителей, красочный аэрозоль |

Трубы вытяжной вентиляции |

|

Склад хранения |

Хранение готовой продукции |

Стеллажи |

- |

формальдегид |

Неорганизованный выброс |

Основной технологический процесс включает в себя механическую переработку древесины: распиловку бревен на доски, окорку бревен, дробление кусковых отходов и выработку из них отсортированной щепы и стружки для производства древесно-стружечных плит, переработку пиломатериалов на строительные детали, столярные изделия и др.

Вид отходов древесины зависит от способа обработки. Отходы можно разделить на следующие группы:

получаемые при раскрое и обработке с использованием техники (древесина, измельченная в опилки пилами, фрезами, и пыль от шлифования);

зависящие от формы исходного сырья (горбыль, доски, рейки);

связанные с качеством древесины (разнообразные вырезки частей древесины с пороками);

сопутствующие (внебалансовые) отходы (кора).

При изготовлении из пиломатериалов и заготовок строительных деталей, столярных изделий и другой продукции домостроения количество отходов в среднем составляет 40 %, в том числе опилки 5 %, стружка 22 %, кусковые отходы 15 % (табл. 2).

Таблица 2

Средневзвешенный выход строительных деталей

из обрезных пиломатериалов (ГОСТ 8486-66) [4,

6]

|

Детали |

Выход деталей, %, по сортам пиломатериалов |

Отходы, %, по сортам пиломатериалов |

||||||

|

1 |

2 |

3 |

4 |

1 |

2 |

3 |

4 |

|

|

Оконные переплеты |

71 |

67 |

58 |

54 |

29 |

33 |

42 |

46 |

|

Коробки оконные и дверные |

73 |

70 |

66 |

60 |

27 |

30 |

34 |

40 |

|

Строганый погонаж |

68 |

62 |

58 |

55 |

32 |

38 |

42 |

45 |

Основным загрязняющим веществом атмосферы являются отходы первой группы. Процесс деревообработки отличается многообразием технологических операций, осуществляемых на деревообрабатывающих станках (пиление, строгание, фрезерование, сверление, шлифование и т.п.). При производстве этих операций образуется пыль различной крупности (табл. 3).

Таблица 3

Дисперсный состав пыли, образующейся при основных процессах механической обработки древесины [3]

|

Технологический процесс |

Содержание пыли, %, при ее дисперсном составе, мкм |

||||

|

200-100 |

100-75 |

75-53 |

53-40 |

40 |

|

|

Пиление |

16 |

68 |

10 |

3 |

3 |

|

фрезерование |

40 |

53 |

4,5 |

2 |

0,5 |

|

Сверление |

46 |

45,5 |

4,5 |

2,5 |

1,5 |

|

Строгание |

52 |

43 |

3 |

1.2 |

0,8 |

|

Шлифование |

21 |

28 |

17,5 |

12 |

21,5 |

Примечание. Данные таблицы должны использоваться с учетом влажности, направления обработки и породы древесины, скорости обработки и других факторов.

Древесная пыль не только опасна для здоровья, но в определенных условиях способна воспламеняться и взрываться.

От станков древесные отходы отводятся отсосами системы пневмотранспорта с очисткой аспирационного воздуха в пылеулавливающих аппаратах.

При изготовлении столярно-строительных деталей, изделий, ДСП и ДВП широкое применение находят клеевые синтетические смолы (мочевиноформальдегидные, карбамидоформальдегидные, фенол формальдегидные, резорциноформальдегидные). Состав применяемых смол приводится в табл. 4.

Склейка деталей смолами производится в пресс-формах или путем выдержки в горячих прессах, а также смешения древесной массы с жидкими смолами при производстве ДВП и ДСП. В результате в атмосферу выделяются вредные газовоздушные смеси (формальдегид, фенол, аммиак).

Для доведения изделий до полной заводской готовности их окрашивают. Окраска изделий производится различными способами (струйный облив, электростатический, пневматический и др.). Перед нанесением красок изделия грунтуют, шпатлюют поры и трещины. Виды применяемых грунтовок, красок, лаков и растворителей приводятся в табл. 5.

При окраске изделий выделяются аэрозоль красок и пары неорганических растворителей. Аэрозоль красок в атмосферу практически не поступает, оседая в рабочих помещениях. Основу выброса составляют растворители (ароматические углеводороды, эфиры, спирты и т.д.) в виде парогазовоздушных смесей.

Локализация паровоздушных смесей, образующихся при операциях склеивания, окраски, сушки и других, осуществляется, как правило, местной вытяжной вентиляцией.

Состав смол, применяемых в производстве

|

Компоненты и показатели |

Ед. изм. |

Мочевинофенолформальдегидные |

Карбамидоформальдегидные |

фенолформальдегидные |

||||||||

|

МФ |

М-60 |

М-70 |

М-19- |

КФ- |

КФ- |

КФ- |

СФЖ- |

СФЖ- |

С- |

СФЖ- |

||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

|

Карбамид (мочевина), 100 % |

м.ч. |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

- |

- |

- |

- |

|

формалин (37 %-ный раствор) |

м.ч. |

270,2 |

216 |

286 |

266 |

180 |

225 |

216,3 |

126,9 |

120 |

162,5 |

182 |

|

Аммиачная вода (25 %-ный раствор) |

м.ч. |

10 |

1,4-2,8 |

- |

1,5-3,0 |

- |

- |

2,43 |

- |

- |

- |

- |

|

Едкий натр, 100 % |

м.ч. |

- |

- |

- |

- |

0,05-0,14- |

- |

- |

23,9 |

31 |

16,9 |

21,6 |

|

Едкий натр (42 %-ный раствор) |

м.ч. |

- |

0,2-0,5 |

До 0,7 |

0,2-0,7 |

- |

- |

- |

- |

- |

- |

- |

|

Хлористый аммоний (20 %-ный раствор) |

м.ч. |

|

0,1-0,2 |

До 0,3 |

0,1-0,3 |

0,2-0,4 |

0,226 |

0,226 |

- |

- |

- |

- |

|

фенол кристаллический, 98-99,9 % |

м.ч. |

- |

- |

- |

- |

- |

- |

- |

100 |

100 |

100 |

100 |

|

Вода |

м.ч. |

- |

- |

- |

- |

190 |

- |

- |

- |

25,1 |

- |

82 |

|

Содержание свободного формальдегида |

% |

3-4 |

1-1,5 |

1,5-3 |

1-1,2 |

0,3 |

0,9 |

1,0 |

1,0 |

0,15 |

- |

0,18 |

|

Содержание свободного фенола |

% |

- |

- |

- |

- |

- |

- |

- |

2,5 |

0,1 |

- |

0,18 |

|

Сухой остаток |

% |

65 |

57-63 |

67-70 |

65-70 |

66±1 |

67±2 |

67±2 |

45,0 |

49,0 |

- |

41,0 |

|

Вязкость по В3-4 |

сП |

- |

25-210 |

60-300 |

40-200 |

30-50 |

40-90 |

- |

120-400 |

17,99 |

- |

40-130 |

Состав некоторых отделочных материалов, применяемых в производстве, %

|

Компоненты |

Растворители |

Грунтовки |

Шпатлевки |

Эмали |

Лаки |

|||||||||||||

|

646 |

Р-4 |

ГФ- |

ГФ- |

ЭВН- |

ГФ- |

ПФ- |

НЦ- |

ПФ- |

ХВ- |

XВ- |

ПФ- |

МЧ- |

ПФ- |

ГФ- |

МА- |

XВ-784 |

XС-76 |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

|

Сухой остаток |

- |

- |

53 |

54 |

54 |

57±1 |

75 |

78 |

44 |

27 |

35 |

41 |

60 |

54 |

54,4 |

45,4 |

17 |

19 |

|

Летучая часть (в соотношении от массы сухого остатка) |

100 |

100 |

47 |

46 |

- |

43 |

25 |

32 |

56 |

73 |

65 |

52 |

40 |

46 |

45,6 |

54,6 |

83 |

81 |

|

Соотношение компонентов в летучей части |

100 |

100 |

47 |

46 |

- |

43 |

25 |

100 |

56 |

100 |

100 |

52 |

40 |

46 |

100 |

100 |

100 |

100 |

|

В том числе |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

уайт-спирит |

- |

- |

2 |

24 |

- |

- |

- |

- |

30 |

- |

- |

- |

- |

26 |

32,2 |

59,63 |

- |

- |

|

ксилол |

- |

- |

45 |

23 |

- |

- |

- |

- |

26 |

15 |

15 |

49 |

34 |

18 |

5,3 |

- |

- |

- |

|

спирт бутиловый (бутанол) |

10 |

- |

- |

- |

- |

- |

- |

5 |

- |

- |

- |

- |

6 |

- |

56,9 |

40,4 |

- |

- |

|

бутилацетат |

- |

12 |

- |

- |

- |

- |

- |

30 |

- |

- |

- |

- |

- |

- |

- |

- |

12 |

12 |

|

толуол |

50 |

62 |

- |

- |

|

- |

- |

30 |

- |

70 |

70 |

- |

- |

- |

- |

- |

62 |

62 |

|

ацетон |

7 |

26 |

- |

- |

- |

- |

- |

15 |

- |

15 |

15 |

- |

- |

- |

- |

- |

26 |

26 |

|

этиловый спирт (этанол) |

15 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

этилцеллозольв |

8 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

сольвент |

- |

- |

- |

- |

- |

21 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

дистиллированная вода |

- |

- |

- |

- |

46 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

этилацетат |

- |

- |

- |

- |

- |

- |

- |

20 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

скипидар |

- |

- |

- |

- |

- |

- |

25 |

- |

- |

- |

- |

- |

- |

- |

53 |

- |

- |

- |

|

тяжелый растворитель |

- |

- |

- |

- |

- |

22 |

- |

- |

- |

- |

- |

3 |

- |

- |

- |

- |

- |

- |

Источники выбросов загрязняющих веществ характеризуются следующими параметрами:

высотой и сечением;

объемом отходящих газов;

скоростью истечения газов;

температурой отходящих газов;

концентрацией загрязняющих веществ в отходящих газах;

продолжительностью работы источника выделения загрязняющих веществ.

Валовое количество образующихся и выбрасываемых в атмосферу загрязняющих веществ определяется, как правило, методами прямых измерений.

2. ОПРЕДЕЛЕНИЕ МАССЫ ВЫДЕЛЯЮЩИХСЯ ЗАГРЯЗНЯЮЩИХ ВЕЩЕСТВ

Масса выделяющихся загрязняющих веществ - валовое выделение (Мобщ) представляет собой сумму выделений загрязняющих веществ по компонентам от всех технологических процессов и оборудования предприятия и определяется по формуле

|

|

(1) |

где

i - номер выделяющегося загрязняющего вещества (присваивается произвольно: i = 1, 2, 3,…, m);

j - номер источника выделения загрязняющего вещества (j = 1, 2, 3,..., n);

qij - масса i-го загрязняющего вещества, выделяющегося в j-том источнике выделения, т/ч;

τij - продолжительность выделения i-го загрязняющего вещества в j-м источнике выделения, ч/сутки.

Основным методом определения массы выделяющихся в процессе производства и выбрасываемых в атмосферу загрязняющих веществ является метод прямых измерений, при котором производятся инструментальные измерения концентраций загрязняющих веществ, объемов газовоздушной смеси и других параметров.

При отсутствии оборудования и аппаратуры для инструментального определения вида и массы загрязняющих веществ, выбрасываемых в атмосферу, по согласованию с органами Госкомгидромета СССР допускается временно проводить учет таких выбросов с использованием балансового и расчетного вспомогательных методов [3].

2.1. Метод прямых измерений

При определении концентраций загрязняющих веществ промышленных выбросов и параметров газовых потоков для определения и расчета выбросов из стационарных источников используются методики, согласованные и утвержденные соответствующими органами Госкомгидромета СССР [1, 2].

Измерение концентраций загрязняющих веществ и других параметров газовых потоков (давлений, скоростей, температуры и т.п.) производится при нормальной загрузке технологического оборудования с целью обеспечения состояния воздушной среды в соответствии с требованиями санитарных норм и при нормальном эксплуатационном состоянии вентиляционных установок.

Обследование вентиляционных выбросов производится, как правило, после окончания наладки систем и устройств вентиляции на санитарно-гигиенический эффект. В случае проведения замеров при инвентаризации без предварительной наладки систем и устройств вентиляции полученные результаты считаются предварительными и требующими уточнения после окончания наладочных работ [3, 5].

Перед проведением инструментальных замеров необходимо:

ознакомиться с технологическим процессом и состоянием оборудования, выделяющего производственные загрязняющие вещества;

определить места расположения, размеры источников выбросов;

провести визуальный осмотр вентиляционных (аспирационных) устройств, а также установок газоочистки и пылеулавливания, выявить недостатки эксплуатации, визуально определить эффективность работы установок;

ознакомиться с проектной и технической документацией (техническими отчетами по испытанию и наладке, паспортами и т.д.) на системы и газоочистные установки, сопоставить их с проектом и выявить имеющиеся дефекты.

После проведения подготовительных работ осуществляются:

аэродинамические испытания вентиляционных устройств и систем;

отбор проб воздуха на содержание загрязняющих веществ в воздуховодах, шахтах, дефлекторах, фонарях и т.д.;

определение массы выбрасываемых в атмосферу загрязняющих веществ;

оформление результатов обследования вентиляционных выбросов (геометрические размеры источника, параметры газовоздушной смеси, наименование выбрасываемых загрязняющих веществ и т.д.);

определение степени очистки газоочистных и пылеулавливающих установок и оформление результатов их испытаний.

Масса загрязняющего вещества, выделяющегося при работе технологического оборудования, определяется по формулам:

|

|

(2) |

|

|

(3) |

|

|

(4) |

где Т - время работы технологического оборудования, ч/год;

|

Т = N·П·t·ки (ч/год); |

Сн - начальная концентрация загрязняющего вещества, г/нм3;

V - расход отходящего газа, нм3/ч;

N - количество рабочих дней в году;

П - количество смен в рабочем дне;

t - количество часов работы в смену;

ки - коэффициент использования технологического оборудования.

Концентрация загрязняющего вещества в газовом потоке, отходящем от источника выделения (или потока газа, подлежащего очистке, - концентрация до очистки), определяется по формуле

|

|

(6) |

При инструментальных замерах объемный расход воздуха (отходящего газа) приводится к нормальным условиям по формуле

|

|

(7) |

где

Vt - объемный расход отходящего газа при рабочей температуре t, м3/ч;

Р - рабочее давление при отборе пробы, мм. рт. ст;

t - температура отходящего газа, °С.

|

V = 3600·W·F (м3/ч), |

(8) |

где

W - скорость газового (газовоздушного) потока в газоходе, м/с;

F - площадь поперечного сечения газохода, м2.

Для расчетов, не требующих высокой точности, допускается принимать V нм3/ч = Vt м3/ч.

Для источников выделения, не обеспеченных системой газоочистки, масса выделяющихся загрязняющих веществ будет равна массе этих веществ, выбрасываемой в атмосферу.

2.2. Расчетные методы

2.2.1. Определение по удельным показателям массы загрязняющих веществ, образующихся при работе станков механической обработки древесины

Основные загрязняющие вещества, выделяющиеся при переработке древесины на станках, - древесная пыль, опилки и стружка.

Масса загрязняющих веществ (М), образующихся при работе станков механической обработки древесины, определяется по формуле

|

M = 10-3·q1·T·m (т/год), |

(9) |

где

q1 - удельный показатель пылеобразования на единицу оборудования, кг/ч (табл. 6, гр. 5);

Т - время работы технологического оборудования, ч/год, формула (5);

m - число единиц оборудования, шт.

В том случае, когда известно общее количество сырья, используемое в технологическом процессе деревообработки, масса выделяющихся загрязняющих веществ определяется по формуле

|

|

(10) |

где

Кп - содержание пыли в отходах, % (принимается по табл. 6 и 7 в зависимости от марки станка и операции);

В - количество сырья, переработанного за год, т.

Концентрация пыли в отходящем воздухе (газах) рассчитывается по формуле (6).

Таблица 6

Интенсивность

пылеобразования при работе

деревообрабатывающих станков [4,

7,

10,

11]

|

Вид (тип) станка |

Коэффициент использования машинного времени |

Количество отсасываемого воздуха, т·м3/ч |

Интенсивность пылеобразования, кг/ч |

||

|

Всего отходов |

В том числе |

||||

|

частиц размером менее 200 мкм |

пыли, % |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Круглопильные |

|

|

|

|

|

|

Прирезной: |

|

|

|

|

|

|

ЦДК-4* |

- |

- |

66 |

24,5 |

37 |

|

ЦДК-4 |

0,9 |

- |

78 |

23 |

30 |

|

ЦД-4 (двухпильный) |

- |

1,8 |

32 |

7,5 |

23 |

|

Деляно-реечный: |

|

|

|

|

|

|

ЦА-2 |

0,9 |

- |

110 |

39,6 |

36 |

|

ЦА-2, УН, К |

- |

0,7 |

3 |

1 |

33 |

|

и т.д. |

- |

1,2 |

10 |

2 |

20 |

|

Для продольной распиловки: |

|

|

|

|

|

|

ЦД-2, ЦА-2А |

- |

1,4 |

17 |

5,1 |

30 |

|

и т.п. |

- |

1,7 |

26 |

7,8 |

30 |

|

Универсальный: |

|

|

|

|

|

|

П-2Д-5А, Ц-6, Ц-3, Ц-2М, Ц-5М |

- |

1,7 |

20 |

6,0 |

30 |

|

и т.п. |

- |

1,9 |

30 |

9,5 |

32 |

|

Прирезной многопильный ЦМР-1 |

0,95 |

- |

170 |

61,2 |

36 |

|

Торцовочный: |

|

|

|

|

|

|

ЦМЭ-2 |

0,5 |

- |

44 |

15,8 |

36 |

|

ЦПА |

0,6 |

- |

44 |

15,4 |

35 |

|

ЦПА* |

- |

- |

63 |

24 |

37 |

|

Концеравнитель: |

|

|

|

|

|

|

Ц-2К-12* |

- |

- |

44 |

15,5 |

35 |

|

Ц-2К-12 |

0,6 |

- |

35 |

12 |

34 |

|

Универсальный ЦП |

0,7 |

- |

21 |

6,3 |

30 |

|

Ленточнопильные |

|

|

|

|

|

|

Делитель ДД-140 |

0,8 |

- |

245 |

83,3 |

34 |

|

Ленточнопильный столярный: |

|

|

|

|

|

|

ЛС-80 |

0,8 |

- |

29 |

10 |

34 |

|

ЛС-80* |

- |

- |

56 |

19,3 |

30 |

|

ЛС-80-1, ЛС-40-1 |

- |

1,2 |

36 |

12 |

33 |

|

и т.п. |

- |

1,3 |

75 |

26 |

35 |

|

Формативный четырехпильный с фрезерными головками ЦФ-2 |

0,9 |

- |

245 |

61,3 |

25 |

|

Строгальные |

|

|

|

|

|

|

Фуговальный |

|

|

|

|

|

|

СФ-4, СФ-3-3, СФА-4, СФ-6 |

- |

1,0 |

47 |

12 |

26 |

|

и т.п. |

- |

1,3 |

110 |

28 |

26 |

|

фуговальный с ручной подачей: |

|

|

|

|

|

|

СФ-3 |

0,7 |

- |

33 |

8,3 |

25 |

|

СФ-6 |

0,6 |

- |

73 |

18,3 |

25 |

|

Фуговальный с механической подачей: |

|

|

|

|

|

|

СФ-4 |

0,9 |

- |

97 |

24,3 |

25 |

|

СФ-6 |

0,9 |

- |

190 |

47,5 |

25 |

|

Рейсмусовый односторонний: |

|

|

|

|

|

|

СР-6 |

0,9 |

- |

245 |

61,3 |

25 |

|

СР-12 |

0,9 |

- |

335 |

83,8 |

25 |

|

СР-18 |

0,9 |

- |

500 |

125 |

25 |

|

СР-3 |

0,9 |

- |

97 |

24,3 |

25 |

|

и т.п. |

- |

- |

255 |

63,5 |

25 |

|

СР-3-6, СР-6-7, СР-18, СР-12-2 |

- |

1,0 |

110 |

27 |

25 |

|

и т.п. |

- |

2,5 |

220 |

48 |

22 |

|

Рейсмусовый двухсторонний:* |

- |

- |

555 |

140 |

25 |

|

С2Р8 |

0,9 |

- |

445 |

111,3 |

25 |

|

С2Р12 |

0,9 |

- |

490 |

122,5 |

25 |

|

С2Р16 |

0,9 |

- |

555 |

139 |

25 |

|

С2Р8-2, С2Р16, С2Р12 |

- |

3,6 |

220 |

48 |

22 |

|

и т.п. |

- |

5,0 |

400 |

100 |

25 |

|

Четырехсторонний строгальный:* |

- |

- |

510 |

127,5 |

25 |

|

СК-15, С16-4, С16-5 |

0,9 |

- |

310 |

77,5 |

25 |

|

С-26, СП3О |

0,9 |

- |

600 |

150 |

25 |

|

С16-1, СК-15, С-26, С16-5, СП3О |

- |

4,4 |

248 |

63 |

25 |

|

и т.п. |

- |

7,6 |

420 |

105 |

25 |

|

фрезерные |

|

|

|

|

|

|

фрезерный одношпиндельный: |

|

|

|

|

|

|

ФЛ, ФЛА, Ф-4, ФШ-4, ФА-4 |

- |

0,9 |

26 |

5 |

19 |

|

и т.п. |

- |

1,0 |

55 |

11 |

20 |

|

фрезерный: |

|

|

|

|

|

|

Ф-4, Ф-5, Ф-6 |

0,7 |

- |

26 |

5,2 |

20 |

|

Фрезерный с автоподачей ФА-4 |

0,8 |

- |

44 |

8,8 |

20 |

|

Карусельно-фрезерный Ф1К |

0,8 |

- |

22 |

4,4 |

20 |

|

Шипорезные |

|

|

|

|

|

|

Шипорезные* |

- |

- |

47 |

8 |

17 |

|

Шипорезный рамный ШО-6: |

- |

4,2 |

46 |

5 |

11 |

|

пила |

- |

- |

3,7 |

0,6 |

16 |

|

шипорезные головки |

- |

- |

54 |

8,6 |

16 |

|

проушечный диск |

- |

- |

15,3 |

2,5 |

16 |

|

пила |

0,95 |

- |

74 |

25,2 |

34 |

|

фрезерные головки |

0,95 |

- |

68 |

13,6 |

20 |

|

Односторонний рамный ШО-10:* |

|

|

|

|

|

|

пила |

- |

- |

4,6 |

0,7 |

16 |

|

шипорезные фрезы |

- |

- |

73 |

11,7 |

16 |

|

проушечная фреза |

- |

- |

24 |

3,8 |

16 |

|

Шипорезный рамный ЩД-10:* |

|

|

|

|

|

|

пила |

- |

- |

9,2 |

1,5 |

16 |

|

шипорезные фрезы |

- |

- |

145 |

23,2 |

16 |

|

проушечные фрезы |

- |

- |

48 |

7,7 |

16 |

|

Шипорезный ящичный ШПА-40, Ш2ПА |

- |

1,0 |

8,5 |

2,0 |

24 |

|

и т.п. |

- |

3,6 |

87 |

15 |

17 |

|

Сверлильные и долбежные |

|

|

|

|

|

|

Сверлильный горизонтальный СВПА |

0,6 |

- |

22 |

4 |

18 |

|

Сверлильный вертикальный с автоподачей СВА2 |

0,5 |

- |

14 |

2,5 |

18 |

|

Сверлильный: |

|

|

|

|

|

|

2Н, 125 Л |

- |

0,8 |

28 |

6 |

21 |

|

и т.п. |

- |

0,1 |

36 |

7,5 |

21 |

|

Токарный: |

|

|

|

|

|

|

1Е61М, 1А61В |

- |

1,8 |

26 |

6 |

21 |

|

и т.п. |

- |

3,1 |

55 |

9,8 |

18 |

|

Цепнодолбежный ДЦА-2 |

0,4 |

- |

27 |

4,5 |

18 |

|

Шлифовальные |

|

|

|

|

|

|

Ленточные: |

|

|

|

|

|

|

ШЛПС-Л, ШЛПС, ШЛНС, ШЛДБ, ШЛХ-2 |

- |

1,1 |

2,5 |

2,4 |

96 |

|

и т.п. |

- |

2,2 |

4 |

3,8 |

95 |

|

Шлифовально-дисковые: |

|

|

|

|

|

|

ШЛДБ-4 |

- |

1,4 |

12 |

8 |

67 |

|

и т.п. |

- |

2,7 |

15 |

11 |

73 |

|

Со свободной лентой ШЛСЛ |

0,85 |

- |

1,8 |

1,7 |

95 |

|

Ленточный с неподвижным столом |

0,85 |

- |

2,8 |

2,7 |

95 |

|

Ленточный с неподвижным столом ШЛПС |

0,85 |

- |

2,6 |

2,5 |

95 |

|

С диском и бабиной ШЛДБ |

0,78 |

- |

2 × 1,2 |

2,28 |

95 |

|

С двумя дисками ШЛ2Д |

0,7 |

- |

2 × 2 |

6,8 |

95 |

|

Трех цилиндровый: |

|

|

|

|

|

|

ШЛЗЦ-3 |

0,85 |

- |

27 |

25,7 |

95 |

|

ШЛЗЦВ-3 |

0,85 |

- |

48 |

45,6 |

95 |

|

* Здесь и далее даны ориентировочные усредненные показатели. |

|||||

Ориентировочное содержание

пыли в отходах

при технологических процессах [4]

|

Технологический процесс |

Содержание пыли (Кп) в отходах, % |

|

Изготовление сырой технологической щепы |

1,0 |

|

Отходы технологической щепы (сырье) |

10,0 |

|

Изготовление сухой стружки |

23,0 |

|

Расходы сухой стружки |

28,0 |

|

Пиление древесины |

36,0 |

|

Фрезерование древесины |

12,5 |

|

Сверление древесины |

18,0 |

|

Строгание древесины |

12,5 |

|

Шлифование древесины |

90,0 |

2.2.2. Определение массы газообразных загрязняющих веществ, образующихся при операциях, связанных с применением синтетических смол

Основные загрязняющие вещества, образующиеся при операциях, связанных с применением синтетических смол, - фенол, формальдегид, аммиак.

Масса загрязняющих веществ (M1)f поступающих в атмосферу, зависит от состава смолы и содержания в ней свободного формальдегида и фенола:

|

|

(11) |

где

В - количество расходуемой смолы, т/год;

φ - массовое содержание свободного формальдегида или фенола в составе смолы, %

КФ - коэффициент поступления свободного формальдегида или фенола в атмосферу, % [4]:

для процессов производства столярных изделий (намазки и фанерования) КФ = 0,3;

для процессов производства ДСП (пропитка стружки, горячее прессование, охлаждение) КФ = 0,4;

для процессов пропитки (ломинирование) бумаги и производства фанеры КФ = 0,5.

Масса загрязняющих веществ, выделяющихся от производственного участка, определяется по формуле

![]()

где

τ - поступление загрязняющих веществ, %.

Поступление загрязняющих веществ от участка промазочных вальцев и горячих прессов при производстве столярных изделий равно 2,5 %, от участка выдержки изделий - 5 %. В том числе распределение по стадиям: от клеевых вальцев - 15 %, от прессов - 75 %, из верхней зоны - 10 % (неорганизованный выброс).

При производстве ДСП поступление загрязняющих веществ от главного конвейера и пресса равно 36 %, приготовления связующих - 3,7 %, склада готовой продукции - 0,3 %.

При производстве фанеры поступление загрязняющих веществ от участков клеевых вальцев равно 10 %, сушилок намазанного шпона и от горячих прессов - 75 %, камер охлаждения - 15 %. Из данного количества образующихся загрязняющих веществ неорганизованные выбросы в атмосферу составляют 10 % [4]

2.2.3. Определение по удельным показателям массы загрязняющих веществ, образующихся при процессах, связанных с применением синтетических смол

Ориентировочно масса загрязняющих веществ (формальдегид, фенол), выделяемых при процессах склеивания и поступающих в воздушный бассейн, определяется умножением расходуемой смолы на соответствующий удельный показатель выброса q:

|

|

(12) |

где

В - количество расходуемой смолы, т/год;

qФ, qа - удельный выброс формальдегида и аммиака в г/кг от количества расходуемой смолы (табл. 8).

Таблица 8

Удельные показатели выбросов в атмосферу загрязняющих веществ, выделяемых при процессах склеивания смолами [4]

|

Содержание формальдегида в составе смолы, % |

Удельные показатели выбросов в атмосферу загрязняющих веществ, г/кг |

|

|

Формальдегид |

Аммиак |

|

|

0,3 |

1,2 |

- |

|

0,5 |

2,0 |

- |

|

1,0 |

4,0 |

1,88 |

|

1,2 |

4,81 |

2,1 |

Примечание. В таблице использованы данные ГПИ Сантехпроект (г.Москва).

2.3. Графический метод [9]

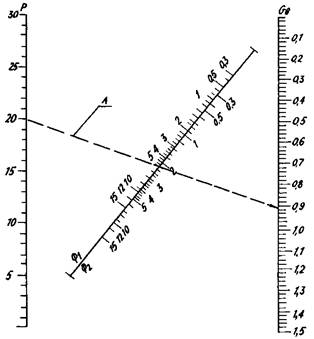

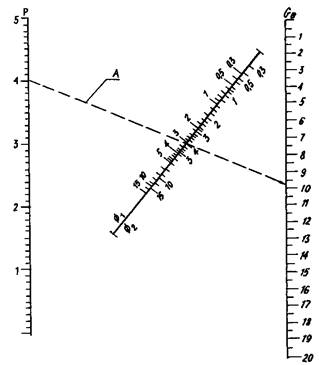

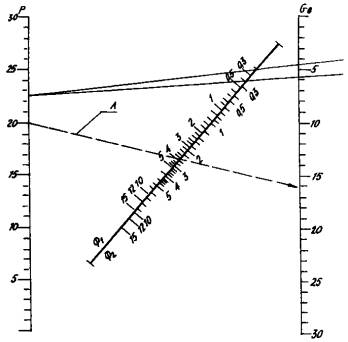

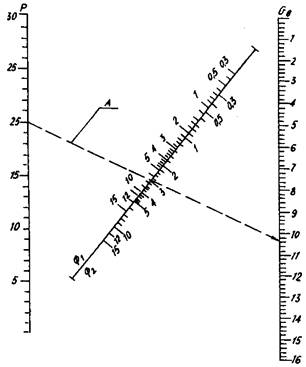

Массу загрязняющих веществ (паров фенола и формальдегида), выделяющихся при технологических процессах, можно определить по номограммам (рис. 1-5), разработанным ГПИ Сантехпроект. Полученные этим методом данные могут быть использованы в качестве справочного материала.

2.4. Определение массы загрязняющих веществ, образующихся при производстве окрасочных работ

Масса загрязняющих веществ, выделяющихся в воздушный бассейн при производстве отделочных работ, зависит от способа нанесения окрасочного покрытия и состава применяемого окрасочного материала.

Рис 1. Номограмма для определения количеств паров фенола и формальдегида, выделяющихся при процессах горячего прессования (прессы склейки по ширине и одноэтажные проходные)

Р - расход клеящего состава, кг/ч; Ф1, Ф2 - свободное содержание формальдегида (Ф1) или фенола (ф2) в клеящем составе, %; Gв - выделение паров формальдегида или фенола, г/ч

Пример. Дано: Р = 4 кг/ч; Ф1 = 3 %. Следует определить Gв формальдегида. По разрешающей прямой А находим Gв - 9,7 г/ч

Рис. 2. Номограмма для определения количеств паров фенола и формальдегида, выделяющихся при процессе намазки изделий клеящим составом при температуре помещения (клееналивные стенки и вальцы)

Р - расход клеящего состава, кг/ч; Ф1, Ф2 - свободное содержание формальдегида (Ф1) или фенола (Ф2) в клеящем составе, %; Gв - выделение паров формальдегида или фенола, г/ч

Пример. Дано: Р = 20 кг/ч, Ф1 = 4 %. Следует определить Gв формальдегида. По разрешающей прямой А находим Gв = 16 г/ч

Рис. 3. Номограмма для определения количеств паров фенола и формальдегида, выделяющихся при процессе выдержки изделий после намазки клеящим составом при температуре помещения

Р - расход клеящего состава, кг/ч; Ф1, Ф2 - свободное содержание формальдегида (Ф1) или фенола (Ф2) в клеящем составе, %; Gв - выделение паров формальдегида или фенола, г/ч

Пример. Дано: Р = 20 кг/ч, Ф1 = 5 %. Следует определить Gв формальдегида. По разрешающей прямой А находим Gв = 6,7 г/ч

Рис. 4. Номограмма для определения количеств паров фенола и формальдегида, выделяющихся при процессе начальной стадии прессования при температуре помещения (прессы гнутоклееных и прямолинейных конструкций)

Р - расход клеящего состава, кг/ч; Ф1, Ф2 - свободное содержание формальдегида (Ф1) или фенола (Ф2) в клеящем составе, %; Gв - выделение паров формальдегида или фенола, г/ч.

Пример. Дано: Р = 20 кг/ч, Ф2 = 3 %. Следует определить Gв фенола. По разрешающей прямой А находим Gв = 10,4 г/ч

Рис. 5. Номограмма для определения количеств паров фенола и формальдегида, выделяющихся при процессе конечной стадии прессования при температуре помещения (прессы гнутоклееных и прямолинейных конструкций)

Р - расход клеящего состава, кг/ч; Ф1, Ф2 - свободное содержание формальдегида (Ф1) или фенола (Ф2) в клеящем составе, %; Gв - выделение паров формальдегида или фенола, г/ч.

Пример. Дано: Р = 20 кг/ч, Ф1 = 5 %. Следует определить Gв формальдегида. По разрешающей прямой А находим Gв = 0,9 г/ч

Расчет массы выделяющихся загрязняющих веществ ведется раздельно по аэрозолю краски и парам растворителей.

Масса

выделяющегося аэрозоля краски (![]() ) в зависимости от способа окраски определяется по формуле

) в зависимости от способа окраски определяется по формуле

|

|

(13) |

где

Ка - удельный показатель образования аэрозоля для данного способа окраски, г/кг (табл. 9);

В - средний расход краски за год, т;

п - количество часов работы оборудования в год.

При использовании различных способов окраски масса выделяемого аэрозоля рассчитывается для каждого из них отдельно, после чего находится сумма всех выделений.

Масса

выделяющихся паров растворителя (![]() ) определяется по формуле

) определяется по формуле

![]() (т/год),

(т/год),

где

Кпар - удельный показатель образования паров растворителя для данного способа окраски, г/кг (табл. 9).

Таблица 9

Удельные показатели выделения загрязняющих веществ при различных способах окраски [12]

|

Применяемый метод распыления |

Количество загрязняющих веществ |

|||

|

в г/кг краски |

в % от производительности |

|||

|

Красочный аэрозоль |

Пары доминирующего растворителя |

Красочный аэрозоль |

Пары доминирующего растворителя |

|

|

Пневматический |

300 |

400 |

30 |

25 |

|

Безвоздушный |

25 |

225 |

2,5 |

23 |

|

Гидроэлектростатический |

10 |

250 |

1 |

25 |

|

Пневмоэлектростатический |

33 |

200 |

3,5 |

20 |

|

Электростатический |

1 |

500 |

0,3 |

50 |

|

Горячее распыление |

240 |

220 |

- |

- |

|

Окунание |

- |

350 |

- |

- |

|

Струйный облив |

- |

250 |

- |

- |

|

Электроосаждение |

- |

10 |

- |

- |

Масса загрязняющих веществ (М1), поступающих в атмосферу, в зависимости от состава отделочных материалов определяется по формуле

|

|

(14) |

где

0,8 - коэффициент поступления летучих веществ в атмосферу [4];

В - количество расходуемого материала, т/год;

Кк - содержание каждого компонента в летучей части расходуемого материала, % (см. табл. 5).

Масса загрязняющих веществ, выделяемых в атмосферу при операциях технологического процесса, распределяется следующим образом, %:

от лаконаливных машин - 20

от пульверизационных камер - 20

от сушильных камер и камер выдержки - 50

из верхней зоны выдержки - 10 (неорганизованный выброс)

Суммарное количество летучих веществ, поступающих в атмосферу по каждому компоненту расходуемого материала определяется по формуле

|

|

(15) |

где

![]() - масса загрязняющих веществ

летучей части окрасочного материала.

- масса загрязняющих веществ

летучей части окрасочного материала.

3. ОПРЕДЕЛЕНИЕ МАССЫ ЗАГРЯЗНЯЮЩИХ ВЕЩЕСТВ, ВЫБРАСЫВАЕМЫХ В АТМОСФЕРУ ПОСЛЕ ОЧИСТКИ В ГАЗОПЫЛЕУЛАВЛИВАЮЩИХ УСТАНОВКАХ

Общие указания по определению массы загрязняющих веществ, поступающих в атмосферу после прохождения газопылеулавливающих установок, а также определению степени очистки пылеулавливающего оборудования приведены в ВРД 66 72-84 (часть 2).

Определение массы загрязняющих веществ, выделяющихся при обработке древесины на деревообрабатывающих станках и выбрасываемых в атмосферу после очистки в пылеулавливающих установках

Масса загрязняющих веществ (пыль) (М2), выделяющихся за год при обработке древесины на деревообрабатывающих и шлифовальных станках и выбрасываемых в атмосферу, определяется по формуле

|

|

(16) |

где

![]() - количество пыли, содержащейся в древесных

отходах, кг/ч;

- количество пыли, содержащейся в древесных

отходах, кг/ч;

Ко - коэффициент эффективности местных отсосов, равный 0,9;

q1 - количество древесных отходов, получаемых при обработке древесины на различных станках, кг/ч (см. табл. 8);

Kп - содержание пыли в отходах, % (см. табл. 7);

Тт - продолжительность работы технологического оборудования, ч/год, формула (5);

Тг - продолжительность работы пылеулавливающих аппаратов (одновременно с работой технологического оборудования), ч/год;

η - степень очистки пылеулавливающего оборудования (аппаратов), % (табл. 10)

|

Тг = η·C·tг, |

(17) |

где

η - количество дней работы пылеулавливающих установок в году;

С - режим работы (количество смен в рабочем дне);

tг - время работы пылеочистной установки в смену, ч;

(Тт - Тг) - время, затраченное на ремонт пылеулавливающих установок, ч/год.

Концентрация пыли (С2) в воздухе, поступающем в атмосферу после прохождения пылеулавливающих установок, рассчитывается по формуле

|

|

(18) |

где

V2 - объем воздуха (газов), поступающего в атмосферу после прохождения пылеулавливающих установок, м /ч.

Среднегодовая концентрация пыли рассчитывается по формуле

|

|

(19) |

где

![]() - масса пыли, поступающей в

атмосферу за год, т;

- масса пыли, поступающей в

атмосферу за год, т;

Vcp - объем воздуха, поступающего в атмосферу после прохождения газоочистной установки, м3/ч.

|

|

(20) |

где

![]() - объем воздуха, поступающего в

атмосферу в период ремонта пылеулавливающей установки, м3/ч.

- объем воздуха, поступающего в

атмосферу в период ремонта пылеулавливающей установки, м3/ч.

При отсутствии

инструментальных замеров ![]() = V2 тогда Vcp = V2.

= V2 тогда Vcp = V2.

Такой же вид принимает формула (20), если в отчетном году ремонт пылеулавливающей установки не производился.

Таблица 10

Степень очистки воздуха пылеулавливающим оборудованием, применяемым в деревообрабатывающей промышленности [4]*

|

Пылеулавливающее оборудование |

Тип или марка |

Степень очистки |

Способ очистки |

Организация-разработчик чертежей пылеулавливающего оборудования |

|

1 |

2 |

3 |

4 |

5 |

|

Циклон с высоким коэффициентом очистки воздуха* |

Ц |

99 |

Сухой |

Гипродревпром, г. Москва |

|

Циклон (Клайпедский) |

К |

99 |

Сухой |

То же |

|

Циклон |

УЦ-38 |

99 |

Сухой |

То же |

|

Фильтр воздуха мокрый |

ФВМ |

99,8 |

Мокрый |

То же |

|

Пылеулавливатель ударно-смывного действия |

УСД-ЛИОТ |

99,9 |

Мокрый |

Институт охраны труда, г. Ленинград |

|

Циклон |

ЛТА |

90 |

Сухой |

Гипродрев, г.Ленинград |

|

Циклон (для металлической и шлифовальной пыли) |

ЛИОТ |

80 |

Сухой |

Институт охраны труда, г. Ленинград |

|

Циклон |

СИОТ |

70 |

Сухой |

Институт охраны труда, г. Свердловск |

|

Циклон-промыватель скоростной |

СИОТ |

99 |

Мокрый |

То же |

|

Циклон НИИОГАЗ |

ЦН-15 |

89 |

Сухой |

Гипрогазоочистка, г.Москва |

|

Циклон с обратным конусом |

|

70 |

Сухой |

Государственный проектный институт (Госхимпроект), г. Москва |

|

Гидрофильтры: |

|

|

|

|

|

форсуночные |

|

94 |

Мокрый |

|

|

каскадные |

|

92 |

Мокрый |

|

|

барботажно-вихревые |

|

92 |

Мокрый |

|

* В таблице использованы данные ГПИ Сантехпроект (г. Москва).

Примечания:

1. При подсосах в циклонах более 10 % от общего объема газов степень очистки снижается на 50 %.

2. Аппараты мокрой очистки барботажного типа при пониженном уровне воды работают со степенью очистки, на 25-30 % ниже номинальной.

4. ОПРЕДЕЛЕНИЕ МАССЫ НЕОРГАНИЗОВАННЫХ ВЫБРОСОВ ЗАГРЯЗНЯЮЩИХ ВЕЩЕСТВ ПРИ ИСПАРЕНИИ ЖИДКОСТЕЙ

Неорганизованные выбросы загрязняющих веществ при испарении растворителей наблюдаются в местах слива из цистерн в емкости хранения, местах хранения красок и растворителей на складах, на участке приготовления составов красок и при разбавлении их, а также при промывке инструмента, оборудования, порожней тары и т.п.

Масса выделяющихся загрязняющих веществ при испарении жидкостей определяется умножением удельного показателя на площадь свободного испарения жидкости,

В табл. 11, 12 приводятся показатели образования загрязняющих веществ для часто встречающихся в производстве жидкостей [13].

Таблица 11

Удельные характеристики выбросов загрязняющих веществ, образующихся при работе с растворителями

|

Компоненты |

Удельные характеристики выбросов загрязняющих веществ в атмосферу, кг/ч |

|||

|

Растворители |

||||

|

№ 647 |

№ 648 |

№ 649 |

№ 651 |

|

|

Бутилацетат |

1,76·10-1 S* |

2.96·10-1 S |

- |

- |

|

Этилацетат |

6,93·10-1 S |

- |

- |

- |

|

Бутиловый спирт |

2,38·10-2 S |

6,8·10-2 S |

6,8·10-2 S |

3,4·10-2 S |

|

Толуол |

4,31·10-1 S |

2,1·10-1 S |

- |

- |

|

Ксилол |

- |

- |

2,7·10-1 S |

- |

|

Уайт-спирит |

- |

- |

- |

4,95 S |

|

Этиловый спирт |

- |

1,03·10-1 S |

- |

- |

* S - свободная поверхность испаряющейся влаги, м2.

Таблица 12

Удельные величины образующихся загрязняющих веществ при испарении жидкостей

|

Вещества |

Количество испаряющейся жидкости, кг/ч |

|

Ацетон |

5,45 S* |

|

Бензин лаковый (уайт-спирит) |

5,5 S |

|

Бензин легкий («калоша») |

12,67 S |

|

Бензин тяжелый (Б-47) |

4,53 S |

|

Бензол |

2,98 S |

|

Бутилацетат |

5,91·10-1 S |

|

Дибутилфталат |

2,21·10-3 S |

|

Дихлорэтан |

3,3 S |

|

Керосин |

1,56 S |

|

Ксилол |

5,4·10-1 S |

|

Скипидар |

5,14·10-1 S |

|

Спирт бутиловый |

3,14·10-1 S |

|

Спирт изопропиловый |

1,22 S |

|

Спирт этиловый |

1,03 S |

|

Толуол |

1,05 S |

|

Трихлорэтилен |

3,2 S |

|

Триэтаноламин |

3,41·10-3 S |

|

Этилацетат |

6,27 S |

|

Этиленгликоль |

3,16·10-3 S |

* S - свободная поверхность испаряющейся жидкости, м2.

Приложение 1

Пример определения валовых выбросов в атмосферу загрязняющих веществ (пыли) от столярного цеха

Определить валовые выбросы в атмосферу загрязняющих веществ от столярного цеха с номинальной загрузкой 17 деревообрабатывающих станков. Источники выбросов загрязняющих веществ в атмосферу - трубы пылеуловителей. Номер источника выброса - 1.

Исходные данные

|

Показатели |

Ед. изм. |

Кол-во |

Примечание |

|

Деревообрабатывающие станки |

|

|

|

|

Прирезные многопильные ЦМР-1 |

шт. |

2 |

|

|

Четырехсторонние строгальные С-26 |

|

5 |

|

|

Рейсмусовые двухсторонние С2Р16 |

|

6 |

|

|

Шлифовальные ШЛЗЦВ-3 |

|

4 |

|

|

Продолжительность работы технологического оборудования |

ч/год |

4160 |

|

|

Количество рабочих дней в году |

|

260 |

|

|

Количество смен в рабочем дне |

|

2 |

|

|

Продолжительность смены |

|

8 |

|

|

Пылеулавливающее оборудо вание |

|

|

|

|

Количество циклонов типа ОЭКДМ |

шт. |

1 |

На ремонт пылеочистной установки в году затрачено 64 ч (4 рабочих дня) |

|

Объем аспирируемого воздуха |

м3/ч |

8500 |

|

|

Продолжительность работы пылеочистной установки в смену |

ч |

8 |

|

Ввиду отсутствия инструментальных замеров количество выбросов определяется расчетным путем:

|

Показатели |

Обозначение |

Ед. |

Расчетная формула или обоснование |

Решение |

|

1 |

2 |

3 |

4 |

5 |

|

Количество отходов при обработке древесины на станках: |

В |

кг/ч |

В = q1 η |

|

|

ЦМР-1 |

|

|

|

170·2 = 340 |

|

С-26 |

|

|

|

600·5 = 3000 |

|

С2Р16 |

|

|

|

355·6 = 2130 |

|

ШЛЗЦВ-3 |

|

|

|

48·4 = 192 |

|

Всего: |

|

|

|

Вобщ = 5362 |

|

Количество пыли, содержащейся в сырой щепе |

М1 |

кг/ч |

|

М1 = (5362·1)/100 = 53,62 |

|

Количество пыли, поступающей в атмосферу после очистки |

|

т/ч |

где Тг = 4096 (4160-64 = 4096)- время

работы пылеочистной установки в год, ч |

|

|

Концентрация пыли в воздухе, поступающем на пылеулавливающую установку |

С1 |

г/м3 |

|

С1 = (10·0,9·5362·1)/8500 = 5,67 |

|

Концентрация пыли в воздухе, поступающем в атмосферу после очистки |

С2 |

г/м3 |

|

|

|

Среднегодовая концентрация пыли |

|

г3/м |

|

|

|

Среднегодовой объем воздуха, поступающего в атмосферу |

Vcp |

м3/ч |

|

|

Приложение 2

Пример определения валовых выбросов в атмосферу газообразных загрязняющих веществ от цеха древесно-стружечных плит

Определить валовые выбросы газообразных загрязняющих веществ в атмосферу от цеха древесно-стружечных плит при использовании смолы СФЖ-3014. Расход смолы - 6000 т/год. Содержание свободного формальдегида в составе смолы (см. табл. 4) - 0,15 %, фенола - 0,1 %.

Расчет валовых выбросов в т/год

|

Показатели |

Обозначение |

Расчетная формула или обоснование |

Решение |

|

1 |

2 |

3 |

4 |

|

Количество загрязняющих веществ, поступающих в атмосферу в результате технологического процесса: |

|

|

|

|

формальдегид |

М1фор |

|

|

|

фенол |

М1фен |

|

|

|

Количество загрязняющих веществ, выбрасываемых в атмосферу организованным способом: |

|

|

|

|

формальдегид |

М2фор |

|

|

|

фенол |

М2фен |

где 90- процент выбросов загрязняющих веществ организованным способом (вентиляцией) |

|

|

Количество загрязняющих веществ, выбрасываемых в атмосферу неорганизованным способом: |

|

|

|

|

фенол |

|

|

|

|

формальдегид |

|

где 10- процент выбросов загрязняющих веществ неорганизованным способом |

|

|

Количество загрязняющих веществ, выбрасываемых в атмосферу организованным способом от участков: |

|

|

|

|

главного конвейера и пресса: |

|

|

|

|

формальдегид |

|

|

|

|

фенол |

|

где 36 - процент поступления загрязняющих веществ от участка |

|

|

приготовления связующих: |

|

|

|

|

формальдегид |

|

|

|

|

фенол |

|

где 3,7- процент поступления загрязняющих веществ от участка |

|

|

склада готовой продукции: |

|

|

|

|

формальдегид |

|

|

|

|

фенол |

|

где 0,3- процент поступления загрязняющих веществ от участка |

|

|

Количество загрязняющих веществ, выбрасываемых в атмосферу неорганизованным способом от участков: |

|

|

|

|

главного конвейера: |

|

|

|

|

формальдегид |

|

|

|

|

фенол |

|

где 36- процент поступления загрязняющих веществ от участка |

|

|

приготовления связующих: |

|

|

|

|

формальдегид |

|

|

|

|

фенол |

|

где 3,7- процент поступления загрязняющих веществ от участка |

|

|

склада хранения готовой продукции: |

|

|

|

|

формальдегид |

|

|

|

|

фенол |

|

где 0,3- процент поступления загрязняющих веществ от участка |

|

ЛИТЕРАТУРА

8. ГОСТ 17.2.1.04-77. Охрана природы. Атмосфера. Метеорологические аспекты загрязнения и промышленные выбросы. Термины и определения.

9. Временная отраслевая инструкция по расчету количества вредных веществ, выделяемых источниками загрязнения в атмосферу на предприятиях сельстройиндустрии Минсельстроя СССР. 0-1835/2, Калинин, 1982.

11. Власов А.Ф. Удаление пыли и стружки от режущих инструментов. - М.: Машиностроение, 1982.