ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р |

ОПОРНЫЕ

ЧАСТИ МЕТАЛЛИЧЕСКИЕ

КАТКОВЫЕ ДЛЯ МОСТОСТРОЕНИЯ

Технические условия

|

|

Москва Стандартинформ 2010 |

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 РАЗРАБОТАН Открытым акционерным обществом «Научно-исследовательский институт транспортного строительства (ОАО ЦНИИС), Открытым акционерным обществом Центр методологии нормирования и стандартизации в строительстве «ОАО ЦНС», филиалом ОАО «Мостостройиндустрия», Заводом № 50, г. Ярославль

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 «Строительство»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 15 декабря 2009 г. № 974-ст

4 Конструкция металлических Катковых опорных частей для мостов имеет патентную защиту - патент № 2276217 от 10.05.2006 г.

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Содержание

ГОСТ Р 53628-2009

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ОПОРНЫЕ

ЧАСТИ МЕТАЛЛИЧЕСКИЕ КАТКОВЫЕ

ДЛЯ МОСТОСТРОЕНИЯ

Технические условия

Metal roller bearing parts for bridge building.

Specifications

Дата введения - 2010-07-01

1 Область применения

Настоящий стандарт распространяется на подвижные металлические двухкатковые опорные части, обеспечивающие: а) передачу нагрузок от пролетных строений на опоры мостов; б) компенсацию температурных линейных перемещений, а также силовых линейных и угловых деформаций пролетных строений и опор мостов от действующих нагрузок. Опорные части предназначены для установки на них металлических, сталежелезобетонных и железобетонных пролетных строений автодорожных, железнодорожных, совмещенных и пешеходных мостовых сооружений, возводимых в любых климатических зонах Российской Федерации и в районах с расчетной сейсмичностью до 9 баллов включительно.

Линейные перемещения вдоль пролетного строения не ограничены с обеспечением центрированной передачи нагрузок от пролетных строений на опоры за счет работы катков, входящих сверху в балансир на половину диаметра, как подшипников скольжения, при этом в контакте с опорной плитой подферменника катки находятся в свободном качении в направлении линейных горизонтальных перемещений.

Опорные части предназначены для вновь строящихся мостов любых систем, а также для замены дефектных опорных частей на эксплуатируемых мостах.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 977-88 Отливки стальные. Общие технические условия

ГОСТ 1050-88 Прокат сортовой, калиброванный со специальной отделкой поверхности из углеродистой качественной конструкционной стали. Общие технические условия

ГОСТ 2590-2006 Прокат сортовой стальной горячекатаный круглый. Сортамент

ГОСТ 4543-71 Прокат из легированной конструкционной стали. Технические условия

ГОСТ 8479-70 Поковки из конструкционной углеродистой и легированной стали. Общие технические условия

ГОСТ 14192-96 Маркировка грузов

ГОСТ 19281-89 Прокат из стали повышенной прочности. Общие технические условия

ГОСТ 25347-82 Основные нормы взаимозаменяемости. Единая система допусков и посадок. Поля допусков и рекомендуемые посадки

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году.

Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, принимается в части, не затрагивающей эту ссылку.

3 Термины, определения и обозначения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 пролетное строение: Несущая конструкция мостового сооружения, перекрывающая все пространство или часть его между двумя или несколькими опорами, воспринимающая нагрузку от элементов мостового полотна, транспортных средств и пешеходов и передающая ее на опоры.

3.2 длина пролетного строения: Расстояние между крайними конструктивными элементами пролетного строения, измеренное по его оси.

3.3 ширина моста: Расстояние между перилами в свету.

3.4 опора моста: Несущий элемент мостового сооружения, поддерживающий пролетное строение и передающий нагрузки от них на основание.

3.5 опорная часть: Элемент моста, передающий нагрузку от пролетного строения на опоры и обеспечивающий угловые и линейные либо только угловые перемещения пролетного строения.

В настоящем стандарте применены следующие обозначения:

А - площадь сечения брутто;

Ап - площадь сечения нетто;

E - модуль упругости;

G - модуль сдвига;

Jx; Jy - моменты инерции сечений брутто;

Jxn; Jyn - моменты инерции сечений нетто;

Мх; Му - изгибающие моменты;

N - продольная сила;

Q - поперечная сила, сила сдвига;

L - длина пролетного строения;

F - вертикальное давление на опорную часть;

Ry - расчетное сопротивление растяжению, сжатию, изгибу по пределу текучести;

Rlp - расчетное сопротивление смятию в шарнирах (цапфах);

Rcd - расчетное сопротивление при диаметральном сжатии катков;

Rs - расчетное сопротивление стали сдвигу;

Wx, Wy - моменты сопротивления сечений брутто;

Wxn, Wyn - моменты сопротивления сечений нетто;

T - расчетная разность температур для конкретного температурного района;

е - эксцентриситет приложения нагрузки;

i - радиус инерции сечения;

т - коэффициент условий работы;

1 + μ - динамический коэффициент;

γf - коэффициент надежности по нагрузке;

γп - коэффициент надежности по назначению;

γт - коэффициент надежности по материалу;

α - коэффициент линейного расширения от изменения температуры;

ΔL - линейное перемещение пролетного строения;

σ - напряжение в стали от расчетной временной подвижной нагрузки с учетом динамического коэффициента по площади сечения А (брутто).

4 Конструкция двухкатковых опорных частей

4.1 Конструкция и размеры двухкатковых опорных частей зависят от их основной технической характеристики - расчетной несущей способности по восприятию нагрузок от пролетных строений. Унифицированный ряд двухкатковых опорных частей приведен в таблице 1.

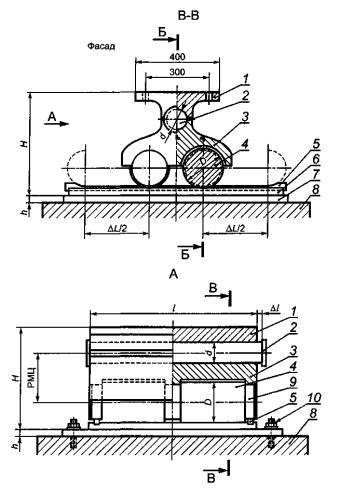

Расчетная несущая способность зависит от прочности применяемых материалов, диаметра и длины катков. Остальные размеры и параметры являются производными от основных приведенных параметров (см. таблицу 1). Конструкция двухкатковой опорной части для мостостроения приведена на рисунке 1.

Таблица 1 - Унифицированный ряд двухкатковых опорных частей

|

Условное обозначение опорных частей |

Расчетная несущая способность *, кН (тс) |

Диаметр катков (в заготовках) D, мм |

Длина катков, шарниров, опорных листов l, мм |

Диаметр шарниров в соединении балансиров d, мм |

Линейные перемещения вдоль оси моста ** ΔL, мм |

|

П 150×560-290-ΔL |

2850 (290) |

150 |

560 |

60 |

400...1000 |

|

П200×560-400-ΔL |

3920 (400) |

200 |

560 |

80 |

400...1000 |

|

П 200×760-550-ΔL |

5390 (550) |

200 |

760 |

80 |

400...1000 |

|

П 200×850-600-ΔL |

5880 (600) |

200 |

850 |

80 |

400...1000 |

|

П 250×760-690- ΔL |

6765 (690) |

250 |

760 |

100 |

400...1000 |

|

П 250×850-770-ΔL |

7550 (770) |

250 |

850 |

100 |

400...1000 |

|

П 250×1050-920-ΔL |

9020 (920) |

250 |

1050 |

100 |

400...1000 |

|

П 300×850-920-ΔL |

9020 (920) |

300 |

850 |

120 |

400...1000 |

|

П 300×1050-1100-ΔL |

10800 (1100) |

300 |

1050 |

120 |

400...1000 |

|

* Расчетная несущая способность (вертикальная нагрузка) указана для автодорожных и городских мостов. Для железнодорожных и пешеходных мостов значения несущей способности необходимо умножить на коэффициент условий работы т = 0,9 (см. [1], таблица 60). ** Значения линейных перемещений - справочные. Уточняются при проектировании конкретных мостовых сооружений. Соответствующая величина ΔL указывается в маркировке опорных частей и в заводском сертификате. |

|||||

4.2 Значение необходимого по расчету линейного перемещения вдоль оси моста в опорной части обеспечивают соответствующей длиной опорного листа, которую необходимо указать в проекте каждого конкретного мостового сооружения. В соответствии с длиной опорного листа проектируют оголовки и подферменные площадки капитальных опор (унификация по длине опорного листа в проекте принята условно для полных линейных перемещений в пределах от 400 до 1000 мм).

При ширине городских и автодорожных мостов более 15 м поперечные линейные перемещения в опорных частях обеспечивают за счет увеличения длины верхних шарниров (см. позицию 2, рисунок 1) по сравнению с длиной проточек в соответствии с ними в верхнем и нижнем балансирах (см. позиции 1 и 3, рисунок 1).

Угловые деформации от прогибов пролетных строений под нагрузкой от подвижного состава компенсируются за счет зазоров между верхним и нижним балансирами в шарнирном соединении.

Н - высота опорной части; РМЦ - расстояние между осями шарнира и катков; h - толщина подопорного листа; D - диаметр катков; d - диаметр оси-шарнира; l - длина балансиров, катков, опорного листа; l + ΔL - длина оси-шарнира; ΔL и ΔL - поперечное и продольное перемещения пролетного строения; 1 - верхний балансир; 2 - ось-шарнир; 3 - нижний балансир; 4 - каток; 5 - противоугон; 6 - опорный лист; 7 - лист-закладная деталь; 8 - подферменная площадка; 9 - цапфа; 10 - анкерный болт

Рисунок 1 - Конструкция двухкатковой опорной части для мостостроения

4.3 При проектировании отдельных элементов Катковых опорных частей следует применять сталь марок, указанных в приложении А. Качество стального проката, поковок и литья должно удостоверяться сертификатами или паспортами предприятий-поставщиков. Кроме того, поставляемая продукция (стальной прокат, поковки и литье) должна иметь соответствующую маркировку клеймением или снабжаться бирками.

В случаях, когда в сертификатах отдельные данные отсутствуют, предприятие-изготовитель опорных частей должно провести необходимые лабораторные испытания. При соответствии результатов испытаний требованиям нормативных документов материал может быть использован для опорных частей.

4.4 Принцип унификации заключается в создании оптимально сокращенного унифицированного ряда опорных частей по грузоподъемности и типоразмерам с целью обеспечения технологичности серийного заводского изготовления и, как следствие, уменьшения стоимости продукции (см. таблицу 1, рисунок 1).

Предусмотрены диаметры катков четырех типоразмеров: 150; 200; 250; 300 мм (диаметры указаны в состоянии поставки исходных заготовок - полуфабриката). Материал сортового проката и поковок - легированная сталь марки 40ХН2МА по ГОСТ 4543 и ГОСТ 8479, класс прочности КП 640 по ГОСТ 8479. Расчетные сопротивления: смятие в цапфах Rlp = 350 МПа (3570 кгс/см2); диаметральное сжатие при свободном касании на опорном листе Rcd = 23 МПа (235 кгс/см2) по [1], таблица 52.

Длину катков принимают, как правило, в зависимости от ширины нижних поясов сплошностенчатых балочных пролетных строений или ширины коробчатых (Н-образных) сечений решетчатых ферм. Под коробчатые сплошностенчатые сечения автодорожных мостов можно устанавливать одну или две опорные части в зависимости от ширины нижнего листа. Все вышесказанное в равной степени относится к металлическим, сталежелезобетонным и железобетонным пролетным строениям. В проекте принята рабочая длина четырех типоразмеров катков: 560; 760; 850; 1050 мм.

Основные размеры рекомендуемого унифицированного ряда двухкатковых опорных частей в зависимости от их несущей способности приведены в таблице 1.

4.5 Пример условного обозначения подвижной опорной части П катков диаметром 200 мм, длиной 760 мм, расчетной несущей способностью (вертикальной нагрузкой) F = 490 тс, с максимальным линейным перемещением ΔL = 400 мм:

П200×760-490-400

4.6 По согласованию с предприятием-изготовителем типоразмеры и грузоподъемность подвижных Катковых опорных частей могут изменяться в любую сторону от указанных в таблице 1, т.е. опорные части могут изготавливаться по индивидуальным проектам с соблюдением всех необходимых требований настоящего стандарта.

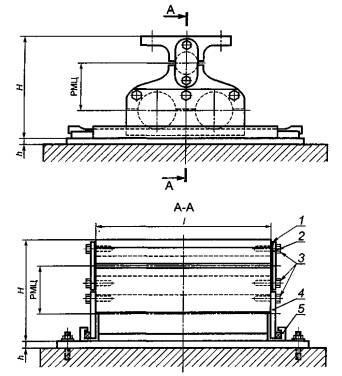

4.7 Конструкции опорных частей для мостов, сооружаемых в районах с расчетной сейсмичностью до 9 баллов включительно, должны иметь антисейсмические устройства, объединяющие верхний и нижний балансиры, катки и опорные плиты для восприятия нагрузок от подземных толчков, направленных вертикально вверх. Принципиальная схема опорной части с антисейсмическими устройствами показана на рисунке 2.

Н - высота опорной части; РМЦ - расстояние между осями шарнира и катков; h - толщина подопорного листа; 1 - прокладка; 2 - накладка, объединяющая верхний и нижний балансиры; 3 - болты М24×60; 4 - накладка, объединяющая нижний балансир с опорной плитой; 5 - замок

Рисунок 2 - Подвижная опорная часть с антисейсмическими устройствами

5 Технические требования

5.1 Опорные части на мостах любых типов предназначены для выполнения двух основных функции:

а) передачи вертикальных и горизонтальных нагрузок от пролетных строений на опоры;

б) обеспечения свободы линейных и угловых перемещений пролетных строений.

Вертикальные нагрузки могут быть положительными, направленными вниз, и отрицательными - вверх. Допускаются горизонтальные нагрузки любых направлений вдоль и поперек моста. Все элементы конструкции опорных частей должны быть рассчитаны на восприятие действующих нагрузок (в том числе сейсмических) и надежно прикреплены к пролетным строениям и опорам.

Опорные части должны обеспечивать линейные перемещения не только вдоль оси моста, но и в поперечном направлении под широкими пролетными строениями (более 15 м между центрами крайних опорных частей, расположенных на одной опоре).

Углы поворота от прогибов пролетных строений под нагрузками обычно не превышают 1,5° (в том числе от временных нагрузок - не более 0,5°). Повороты обеспечиваются, как правило, шарнирными элементами в конструкции опорной части.

Линейные и угловые перемещения не должны наносить ущерб неизменяемости принятой в проекте расчетной схемы балочного пролетного строения с неподвижным шарнирным закреплением на одной из опор.

5.2 Опорные части следует проектировать и устанавливать так, чтобы в процессе эксплуатации не происходило заклинивания катков и других явлений, создающих аварийную ситуацию.

5.3 Опорные реакции от пролетного строения необходимо распределять равномерно на все рабочие элементы и в первую очередь на катки опорных частей. Следует избегать эксцентричной передачи усилий, требующей постановки дополнительных опорных ребер на пролетном строении.

5.4 Опорные части должны быть несложными по конструкции, долговечными и надежными в эксплуатации в течение всего срока их службы, равного, как правило, сроку службы пролетного строения и мостового сооружения в целом.

5.5 Подвижные опорные части с элементами, требующими смазки, должны быть надежно защищены от попадания на рабочие поверхности разного рода загрязнений откидными или съемными кожухами. Элементы кожухов не должны препятствовать свободе линейных и угловых перемещений.

5.6 Все элементы опорных частей должны быть защищены от коррозии: рабочие поверхности - специальными смазками, а свободные поверхности - лакокрасочными материалами.

5.7 При заводском изготовлении опорных частей

посадку катков в цапфах (проточках в нижних балансирах) следует принимать в

системе отверстия, ходовую - предпочтительно квалитета (класса) ![]() по ГОСТ

25347 (ходовая

по ГОСТ

25347 (ходовая ![]() ).

).

Допускаемая посадка

Поля допусков отверстий (цапф в балансирах) H11 и Н12 принимают в зависимости от диаметров проточек по таблице 2.

Таблица 2 - Поля допусков отверстий

Интервал диаметров, мм |

Поле допуска, мкм |

|

|

Н11 |

Н12 |

|

|

120...180 |

+ 250; 0 |

+ 400; 0 |

|

180...250 |

+ 290; 0 |

+ 460; 0 |

|

250...315 |

+ 320; 0 |

+ 520; 0 |

Поля допусков валов (цапф-проточек в катках) d11 и d12 принимают в зависимости от диаметров проточек по таблице 3.

Таблица 3 - Поля допусков валов

|

Интервал диаметров, мм |

Поле допуска, мкм |

|

|

d11 |

d12 |

|

|

140...160 |

-145; -395 |

-280; -680 |

|

180...250 |

-170; -60 |

-340; -800 |

|

250...300 |

-190; -510 |

-480; -1000 |

5.8 Основные положения расчета, проектирования и установки Катковых подвижных опорных частей на мостовых сооружениях приведены в приложении Б.

6 Правила приемки, маркировка

6.1 Опорные части принимают партиями в соответствии с конкретным заказом на конкретное мостовое сооружение. Партия может состоять из нескольких типоразмеров опорных частей в зависимости от их расчетной несущей способности и длины перемещения пролетных строений.

6.2 Каждая партия комплектуется крепежными изделиями - высокопрочными и анкерными болтами с гайками и шайбами, мерными металлическими линейками и съемными (или открывающимися) защитными кожухами (фартуками).

6.3 Изготовленные опорные части поэлементно и в сборе принимают представители отдела технического контроля предприятия-изготовителя и независимой мостовой инспекции. Приемка проводится до защиты опорных частей от коррозии.

6.4 Отклонения действительных линейных размеров, геометрической формы, допусков и посадок не должны превышать значений, указанных в таблице 4 и в подразделе 5.7.

Обнаруженные недопустимые дефекты опорных частей в виде трещин, наплывов, подрезов в сварных соединениях, расслоений в прокате и раковин в стальном литье подлежат исправлению или замене отдельных элементов. Способ исправления разрабатывает и осуществляет предприятие-изготовитель в виде технологического регламента или заводской нормали.

Таблица 4 - Допускаемые отклонения при изготовлении Катковых опорных частей

|

Наименование отклонения |

Допускаемое отклонение, мм |

|

1 Высота балансиров |

± 3 |

|

2 Диаметр катков по окружности качения по опорному листу |

± 0,5 |

|

3 Диаметры катков в цапфах |

По 5.7 |

|

4 Диаметр шарнира |

+ 0;-0,2 |

|

5 Осевое биение катков и шарнира |

Не более 0,1 |

|

6 Смещение осевых линий на нижнем балансире под установку катков и шарнира |

± 0,5 |

|

7 Отклонения по плоскости опорной поверхности верхнего балансира в контакте с пролетным строением и поверхности опорного листа в контакте с катками |

0,5 |

|

8 Шероховатость опорных поверхностей и поверхности катания катков |

RZ80 |

|

9 Обработка поверхностей скольжения в цапфах |

Шлифовать Ra0,8 (RZ4) |

|

10 Высота опорных плит |

± 3 |

|

11 Общая высота опорных частей |

± 5 |

|

12 Перекос собранных опорных частей в поперечном направлении (поперек оси моста) |

Не более 3 |

6.5 Маркировку опорных частей следует наносить буквенными и цифровыми клеймами с нанесением несмываемой краской. Клейма должны быть доступны для прочтения после установки опорных частей под пролетные строения. Маркировка должна содержать:

- название или товарный знак предприятия-изготовителя;

- номер заказа;

- условное обозначение (марку) опорной части в соответствии с 4.4 и таблицей 1;

- клейма ОТК предприятия-изготовителя и мостовой инспекции.

7 Методы испытаний

7.1 Подвижные катковые опорные части должны иметь полную заводскую готовность для установки их под пролетные строения мостовых сооружений. С целью получения нормативных коэффициентов трения скольжения в цапфах (μmax = 0,068 и μmin = 0,038) требуется заводское испытание (обкатка) каждой опорной части под нагрузкой на полную длину заданного проектного продольного перемещения пролетного строения, но не менее одного оборота катков.

Обкатку рекомендуется выполнять на специальном стенде, обеспечивающем вертикальную нагрузку и одновременное вращение катков в цапфах за счет качения их по подвижному основанию стенда.

7.2 До начала обкатки на все поверхности скольжения в цапфах наносится специальная многоцелевая пластичная металлоплакирующая смазка «ВЫМПЕЛ» [4]. Число проходов и значение вертикальной нагрузки назначает предприятие-изготовитель при разработке заводской нормали или технологического регламента.

По окончании обкатки смазку «ВЫМПЕЛ» [4] добавляют в систему через масленки в каждой из трех цапф каждого катка опорной части.

7.3 На поверхность верхнего шарнира и на проточки под него в балансирах смазку «ВЫМПЕЛ» [4] наносят при окончательной сборке опорной части.

8 Транспортирование и хранение

8.1 Опорные части отгружают потребителю (заказчику) в собранном виде, причем все элементы должны быть объединены между собой временными крепежными деталями (резьбовыми тягами с гайками).

Анкерные и крепежные болты, гайки и шайбы упаковывают комплектно (на партию или заказ) в деревянные или металлические ящики с соответствующей маркировкой.

8.2 Опорные части перевозят открытыми транспортными средствами без упаковки, железнодорожным, водным или автомобильным транспортом конкретного вида при наиболее рациональном использовании грузоподъемности и вместительности подвижного состава в пределах установленных габаритов.

8.3 Транспортная маркировка (центр тяжести), места строповки, предупредительные надписи должны соответствовать требованиям ГОСТ 14192.

8.4 Для крепления опорных частей на открытых транспортных средствах необходимо использовать отверстия в верхних балансирах под крепежные болты. Приварка к опорным частям крепежных деталей допускается в порядке, оговоренном и согласованном с проектной организацией.

8.5 Выгруженные из транспортных средств опорные части необходимо хранить в закрытых складских помещениях, исключающих контакты с атмосферными осадками в виде дождя и снега.

9 Гарантии изготовителя

Предприятие-изготовитель опорных частей гарантирует соответствие их требованиям настоящего стандарта в течение одного года с момента отгрузки с предприятия при условии соблюдения потребителем условий транспортирования и хранения.

Приложение А

(обязательное)

Материалы для изготовления Катковых опорных частей

А.1 Все составляющие элементы опорных частей - балансиры, шарниры, катки и опорные листы - при передаче динамических и вибрационных нагрузок от пролетного строения на опоры моста работают в тяжелонагруженном режиме, близком к предельному состоянию. Разрушение хотя бы одной опорной части или ее элемента под пролетным строением недопустимо, поскольку ведет к аварийной ситуации и остановке движения по мосту.

Материалы, из которых проектируют и изготавливают опорные части, должны соответствовать требованиям, предъявляемым к конструкциям, работающим на восприятие статических, динамических и вибрационных знакопеременных нагрузок.

Вместе с тем опорные части должны быть компактными и не слишком тяжелыми благодаря применению современных высокопрочных и высококачественных сталей - прокатных, кованых и литых. Срок службы опорных частей приравнивается к сроку службы мостового сооружения, т.е. 80 - 100 лет.

Марки сталей, их механические свойства и расчетные сопротивления с указанием элементов опорных частей, для которых эти стали рекомендуется применять, приведены в таблице А.1.

А.2 Для верхнего и нижнего балансиров опорных частей применяют, как правило, отливки из стали марки 20ФЛ, группа ответственности 3, категория прочности К30 по ГОСТ 977, поставка в нормализованном состоянии.

Заготовки по [5]. Технология изготовления верхних балансиров по типовым проектам освоена на Ярославском заводе № 50.

А.3 Шарнир, объединяющий верхний и нижний балансиры, изготавливают из сортового горячекатаного проката по ГОСТ 2590 из сталей марок 45 по ГОСТ 1050 или 40Х по ГОСТ 4543 с термообработкой «закалка плюс отпуск».

А.4 Для основных рабочих катков и опорных листов рекомендуется применять высокопрочную легированную сталь марки 17ХГН2МФБТ по [7].

Сталь поставляется в виде листа толщиной до 40 мм и круглых поковок диаметром 160 мм. Поковки для катков диаметром 200; 250; 300 мм из заготовок (слябов) изготавливают по ГОСТ 8479.

Не исключается применение других легированных сталей для катков и опорных листов. Марки (40ХН2МА, 12ХГН2МА), технические и прочностные характеристики приведены в таблице А.1.

А.5 Для нижних опорных листов, подкладываемых под опорные листы с поверхностью качения, рекомендуется прокатный лист любой толщины, требуемой по расчету из более дешевой низколегированной стали марки 09Г2С по ГОСТ 19281.

А.6 При определении расчетных сопротивлений для сталей, приведенных в таблице А.1, коэффициент надежности по материалу принимают равным γт = 1,1 в соответствии с требованиями [1], таблица 49, и [2], таблица 2 (для сталей с пределом текучести свыше 380 МПа). Для стали марки 40ХН2МА расчетные сопротивления принимают по [1], таблица 52.

А.7 Расчетные сопротивления диаметральному сжатию катков Rcd приняты по формулам таблиц 48 и 52 [1].

Таблица А.1 - Нормативные и расчетные характеристики сталей, рекомендуемых к применению в опорных частях согласно действующим нормам

|

Марка стали, состояние поставки |

Нормативный документ |

Категория, класс прочности |

Нормативное сопротивление, МПа (кгс/см2) |

Расчетное сопротивление по [1], МПа (кгс/см2) |

Относительное удлинение δ5 |

Ударная вязкость KCU, Дж/см2 |

Толщина листа, мм диаметр круга, мм |

Способ термообработки |

Назначение |

||||

|

по пределу текучести Ryn |

по временному сопротивлению Run |

растяжение, сжатие, изгиб Ry = Ryn/γm |

сдвиг (срез) Rs = 0,58 Ryn/γm |

смятие в шарнирах и цапфах RLp = 0,5Run/γm |

Диаметральное сжатие катков Rcd |

||||||||

|

25Л-3 литье стальное |

К20 |

235(2400) |

441(4500) |

175(1800) |

105(1100) |

125(1300) |

7(70) |

19 |

39 |

Любая |

Нормализация |

Верхний балансир |

|

|

20ФЛ-3 литье стальное |

КЗО |

294(3000) |

491(5000) |

220(2250) |

130(1350) |

155(1600) |

8(80) |

18 |

49 |

Любая |

Нормализация |

Нижний балансир |

|

|

45 прокат, поковка |

КП345 |

345(3800) |

590(6000) |

290(2950) |

165(1700) |

215(2200) |

11(110) |

18 |

59 |

Круг не более 200 |

Закалка плюс отпуск |

Шарниры верхние |

|

|

40Х прокат, поковка |

КП490 |

490(5000) |

655(6600) |

445(4500) |

260(2650) |

290(2950) |

15(153) |

16 |

59 |

Круг не более 200 |

Закалка плюс отпуск |

Шарниры верхние |

|

|

40ХН2МА поковка |

КП640 |

640(6500) |

785(8000) |

580(5900) |

340(3470) |

350(3570) |

23(235) |

12 |

59 |

Круг не более 300 |

Закалка плюс отпуск |

Катки |

|

|

12ХГН2МА прокат |

690 |

690(7000) |

790(8060) |

627(6360) |

364(3690) |

360(3660) |

23(235) |

16 |

50 |

8-50 не более 300 (поковка) |

Нормализация |

Катки и опорные листы |

|

|

17ХГН2М ФБТ прокат |

1000 |

1000 (10200) |

1100 (11200) |

910(9270) |

530(5380) |

500(5100) |

35(360) |

11 |

40 |

8-50 не более 300 (поковка) |

Нормализация |

Катки и опорные листы |

|

Приложение Б

(обязательное)

Нормы проектирования и установки опорных частей на мостовых сооружениях

Б.1 Нагрузку от пролетных строений через опорные части следует передавать на железобетонные подферменные площадки опор. Номинальная высота площадок должна быть 150 мм. Расстояние от нижнего листа опорной части до боковых граней подферменной площадки должно быть не менее 150 мм. Указанные выше требования относятся только к железобетонным, но не к металлическим опорам. При опорах с металлическими насадками подферменные площадки, как правило, не устанавливают, а грани насадок могут совпадать с гранями опорных листов.

Б.2 Домкратные балки пролетных строений и оголовки опор должны проектироваться с учетом возможности установки гидравлических домкратов и страховочных клеток для подъемки пролетного строения при монтаже, выправке положения или замене опорных частей. Для безопасного проведения работ по установке опорных частей в проектное положение и уходу за ними необходимо оборудовать смотровые ходы или лестничные сходы с пролетных строений на опоры и съемные или капитальные ограждения по периметру оголовков.

Б.3 Перед установкой опорных частей на железобетонные подферменные площадки для выравнивания их поверхности наносят тонкий слой полимерцементного раствора. В зимнее время при отрицательной температуре воздуха допускается выравнивание площадки подсыпкой сухой смеси цемента с песком в соотношении 1:1 или подкладками из листового свинца толщиной не менее 2 мм.

Б.4 Опорные части должны быть надежно закреплены болтами за пролетное строение и анкерами за опору. Закрепления необходимо рассчитывать на восприятие вертикальных и горизонтальных нагрузок как вдоль, так и поперек моста. В районах с расчетной сейсмичностью до 9 баллов учитывают сейсмические нагрузки по [3].

Допускается закрепление нижнего опорного листа с помощью сварки сплошь по всему периметру, если подферменные площадки выполнены с соответствующими надежно заанкеренными закладными деталями, установленными строго в проектное положение с жесткими допусками по высоте. На металлических насадках опорные листы закрепляют преимущественно болтами, но не исключается и сварка.

Б.5 Поперечные перемещения пролетных строений шириной более 15 м обеспечивают, как правило, за счет удлинения рабочей части шарнира, объединяющего верхний и нижний балансиры. При этом верхний балансир должен скользить по шарниру или шарнир скользить по нижнему балансиру. Это требование в равной степени относится к неподвижным и подвижным опорным частям.

Б.6 Для предохранения рабочих контактных поверхностей элементов подвижных опорных частей от разного рода внешних загрязнений их необходимо оборудовать устройством легкосъемных или открывающихся на петлях ограждений - кожухов, выполняемых, как правило, из тонкого стального листа (не более 4 мм). По согласованию с предприятием - изготовителем опорных частей допускается использование для кожухов других материалов, например, полимерных жестких листов, в том числе прозрачных, небьющихся, стойких против воздействия солнечной радиации.

Б.7 Продольное перемещение пролетного строения ΔL на подвижных опорных частях состоит из:

1) температурного удлинения;

2) деформаций, вызываемых действием временных подвижных нагрузок.

Суммарное перемещение ΔL выражают формулой

![]() (Б.1)

(Б.1)

где α - коэффициент линейного расширения, равный для стальных и сталежелезобетонных мостов αст = 0,000012, для железобетонных мостов αжб = 0,00001;

Т - расчетная разность температур для климатического района.

Для обычного исполнения: от минус 40 °С до плюс 40 °С, т.е. T = 80 °С; для северного - от минус 50 °С до плюс 40 °С, т.е. T = 90 °С по [1];

L - длина разрезного, неразмерного и температурно-неразрезного пролетного строения от неподвижной опорной части до рассчитываемой подвижной;

σ - среднее напряжение в поясе от расчетной временной подвижной нагрузки с учетом динамического коэффициента, подсчитанное по площади сечения брутто;

Е - модуль упругости. Для стали Е = 2,06×105 МПа = 2,1×106 кгс/см2; для бетона - в зависимости от класса прочности на сжатие (см. [1], таблица 28).

Кроме того, в ряде случаев при назначении перемещений в подвижных опорных частях необходимо учитывать горизонтальные смещения верха мостовых опор в пределах допусков по [1].

Напряжение а при вычислении перемещений принимают: со знаком (+) - растяжение и со знаком (-) - сжатие. В неразрезных балочных пролетных строениях, где нижний пояс имеет участки сжатия и растяжения, вторую составляющую формулы (Б.1) из-за ее малого значения допускается не учитывать.

Б.8 Продольное усилие от торможения или силы тяги, передаваемое на неподвижную опорную часть, принимают как 100 % полного продольного усилия, действующего на пролетное строение в соответствии с указаниями [1], пункт 2.20.

В неразрезных и температурно-неразрезных пролетных строениях в обоснованных расчетом случаях допускается уменьшать продольное усилие на неподвижные опорные части на значение сил трения в подвижных опорных частях при минимальных коэффициентах трения μmin, но не менее значения, приходящегося на опору при распределении полного продольного усилия между всеми промежуточными опорами пропорционально их жесткости (см. [1], пункт 2.20).

Горизонтальные усилия от пролетного строения на опорную часть прикладывают в уровне их контакта с опорой, т.е. по низу опорного листа.

Ось вертикальной нагрузки совмещают с осью опорных ребер пролетного строения и с осью шарнира, объединяющего верхний и нижний балансиры.

Б.9 В соответствии с [1], пункт 2.28, коэффициенты трения в подвижных опорных частях принимают:

а) в катковых, валковых, секторных μmax = 0,04; μmin = 0,01; среднее значение μп = 0,025;

б) в тангенциальных (скольжение сталь по стали) μmax = 0,4; μmin = 0,1; среднее значение μп = 0,25 (т.е. в 10 раз больше). Указанное выше среднее значение коэффициента трения скольжения μп = 0,25 соответствует трению между плоскими необработанными (в состоянии поставки проката) и несмазанными поверхностями.

Суть новых опорных частей заключается в том, чтобы приравнять коэффициент трения скольжения в цапфах между нижним балансиром и входящим в него на половину диаметра катком с коэффициентом трения качения катка по опорному листу. Для этого цапфы должны иметь специальную смазку как подшипники скольжения, а коэффициент трения качения, во избежание проскальзывания (юза) катка по опорному листу, может быть увеличен за счет увеличения шероховатости на поверхности опорного листа.

Поверхности катков и цапф нижнего балансира, куда входят катки, должны обрабатываться шлифованием и иметь систему смазки. Такая конструкция соответствует подшипникам скольжения с полужидкостным трением, при котором теоретически μmax = 0,08; μmin = 0,008; среднее значение μп = 0,044 [8].

Нормальное сопротивление от трения в подвижных опорныхчастях следует принимать в виде горизонтального продольного реактивного усилия Sf, равного

Sf = μпF, (Б.2)

где F - расчетная вертикальная составляющая давления на опорную часть с коэффициентом надежности по нагрузке γf = 1.

Б.10 Расчет на местное смятие в цилиндрических шарнирах между верхним и нижним балансирами, а также в катках и цапфах нижнего балансира, работающих как подшипники скольжения, при центральном угле плотного касания поверхностей не менее 90 °С выполняют по формуле

(Б.3)

(Б.3)

Расчет на диаметральное сжатие катков при свободном касании к плоскости опорного листа (при качении) выполняют по формуле

(Б.4)

(Б.4)

где F - давление на опорную часть;

r - радиус шарнира или катка;

l - длина шарнира или катка;

т - коэффициент условий работы, принимаемый равным:

- для железнодорожных и пешеходных мостов 0,9,

- для автодорожных и городских мостов 1;

n - число катков;

Rlp - расчетное сопротивление смятию в шарнирах (цапфах). Rlp = 0,5 Run/λm;

Rcd - расчетное сопротивление при диаметральном сжатии катков (см. приложение А, таблица А.1).

Б.11 Для расчета Катковых опорных частей коэффициент трения скольжения μ цапфах определен опытным путем при испытаниях натурных образцов в испытательном центре ЦНИИС-ТЕСТ.

В подшипниках скольжения (цапфах) применена металлоплакирующая многоцелевая пластичная смазка «ВЫМПЕЛ» по [4]. Смазка должна обладать следующими положительными свойствами, необходимыми для конструкций опорных частей:

- исключать свариваемость трущихся деталей;

- обеспечивать антикоррозионную защиту цапф;

- быть водостойкой, устойчивой к химическим и механическим воздействиям;

- быть работоспособной в тяжело нагруженных узлах трения;

- не требовать замены при эксплуатации, т.е. в закрытых узлах после однократного нанесения не требовать повторной смазки;

- рабочие температуры должны находиться в диапазоне от минус 50 °С до плюс 150 °С.

Б.12 Нормативные значения коэффициентов трения в Катковых опорных частях по результатам испытаний следует принимать: μmax = 0,068; μmin = 0,038; среднее значение μп = 0,053 при любой температуре эксплуатации.

Приложение В

(справочное)

Форма сертификата на опорную часть

|

СЕРТИФИКАТ КАЧЕСТВА на опорную часть № ______ от ________________ 1 Заказчик ______________________________________________________________________ 2 Договор № _____________________________дата ___________________________________ 3 Проект № ________________Исполнение _________________№ _______________________ 4 Технические характеристики: 4.1 Высота опорных частей: подвижных Н = ___________м, неподвижных Н = ___________м 4.2 Для пролетного строения L = ___________________________________________________ 4.3 ТУ проектирования СН-200-62. 4.4 ТУ изготовления: 4.5 Проект составлен: 4.6 Проект утвержден: 4.7 Комплект состоит из ________подвижных и ____________неподвижных опорных частей. 4.8 Масса комплекта ___________т. Общая масса _____________комплектов ____________т. 5 Опорные части изготовлены в полном соответствии с требованиями ТУ и технического проекта, из материалов стали марки _________________________________________________ признанных технически годными согласно сертификатов, хранящихся на предприятии. Стальное литье поставлено: _______________________________________________________ ________________________________________________________________________________ 6 Опорные части освидетельствованы в собранном виде, а также каждая деталь в отдельности по акт-предъявке № ___________________________________________________ от _____________________________________________________________________________ 7 Огрунтованы, считаются принятыми ООО «Мостовая инспекция». В удостоверение приемки на принятые опорные части набито установленное клеймо. 8 Опорные части отгружены ___________на станцию _________ж/д в адрес, ______________ для моста через реку _______________вагон № _________ж/д накладная _________________ 9 Платежный вес опорных частей по данному сертификату составляет ___________т по цене согласно договору. 10 Защитное покрытие: грунт ______________________________________________________ Приложение - исполнительный чертеж № ____________________________________________ОПОРНЫЕ ЧАСТИ ИЗГОТОВЛЕНЫ ИЗ МАТЕРИАЛОВ СЛЕДУЮЩИХ ПРЕДПРИЯТИЙ

Начальник ОТК Старший мостовой инспектор

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Библиография

[1] СНиП 2.05.03-84 Мосты и трубы

[2] СНиП II-23-81 Стальные конструкции. Нормы проектирования

[3] СНиП II-7-81 Строительство в сейсмических районах

[4] ТУ 494К-А064-11-96 Металлоплакирующая многоцелевая пластичная смазка «ВЫМПЕЛ»

[5] Типовой проект Ленгипротрансмост. Инвентарный номер 1263/2, серии 3.501.1-129

[6] ТУ 14-1-5446-2002 Прокат толстолистовой, свариваемый из легированной стали повышенной вязкости марок 12ХГН2МА и 12ХГНМДБА

[7] ТУ 4-1-5447-2002 Прокат толстолистовой из легированной стали марки 17ХГН2МФБТ

[8] В.И. Анурьев. Справочник конструктора-машиностроителя

Ключевые слова: опорные части, вертикальные и горизонтальные нагрузки, линейные и угловые перемещения, мосты