ГОСТ 23.225-99

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ОБЕСПЕЧЕНИЕ

ИЗНОСОСТОЙКОСТИ

ИЗДЕЛИЙ

Методы

подтверждения износостойкости.

Общие требования

МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ ПО СТАНДАРТИЗАЦИИ,

МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

Минск

Содержание

Предисловие

1 РАЗРАБОТАН Российской Федерацией

ВНЕСЕН Госстандартом России

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол № 15-99 от 28 мая 1999 г.)

За принятие проголосовали:

|

Наименование государства |

Наименование национального органа по стандартизации |

|

Азербайджанская Республика |

Азгосстандарт |

|

Грузия |

Грузстандарт |

|

Республика Беларусь |

Госстандарт Беларуси |

|

Киргизская Республика |

Киргизстандарт |

|

Республика Молдова |

Молдовастандарт |

|

Российская Федерация |

Госстандарт России |

|

Республика Таджикистан |

Таджикгосстандарт |

|

Республика Узбекистан |

Узгосстандарт |

|

Украина |

Госстандарт Украины |

3 Постановлением Государственного комитета Российской Федерации по стандартизации и метрологии от 27 декабря 1999 г. №713-ст межгосударственный стандарт ГОСТ 23.225-99 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 июля 2000 г.

4 ВВЕДЕН ВПЕРВЫЕ

ГОСТ 23.225-99

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ОБЕСПЕЧЕНИЕ ИЗНОСОСТОЙКОСТИ ИЗДЕЛИЙ

Методы подтверждения износостойкости.

Общие требования

Ensuring of wear

resistance of products.

Principles of provision.

General requirements

Дата введения 2000-07-01

1 Область применения

Настоящий стандарт распространяется на изделия и их составные части (далее - изделия), работающие в условиях трения и износа.

Стандарт устанавливает требования к методам подтверждения износостойкости изделий на различных стадиях их жизненного цикла, в том числе при сертификации.

Установленные настоящим стандартом требования обязательны для разработчиков, изготовителей и эксплуатирующих организаций в части изделий, безопасность которых зависит от характеристик износостойкости его составных частей.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 27674-88 Трение, изнашивание и смазка. Термины и определения

ГОСТ 30479-97 Обеспечение износостойкости. Методы установления предельного износа, обеспечивающего требуемый уровень безопасности. Общие требования

ГОСТ 30480-97 Обеспечение износостойкости изделий. Методы испытаний на износостойкость. Общие требования

3 Определения

Термины, применяемые в настоящем стандарте, и их определения - по ГОСТ 27674.

4 Общие положения

4.1 Подтверждение износостойкости проводится на различных стадиях жизненного цикла изделий и включает в себя, в общем случае, операции по определению износостойкости составных частей изделия при их разработке и изготовлении; по контролю износостойкости изготовленных, изготовляемых и отремонтированных изделий; по оценке состояния изнашиваемых элементов при эксплуатации, проверке соответствия показателей износостойкости нормативным требованиям независимыми организациями, в том числе при сертификации.

4.2 Объектом подтверждения износостойкости являются элементы изделий, функционирующие в условиях трения. При этом каждый объект рассматривают как триботехническую систему, включающую:

деталь, контактирующую с внешней средой;

контактирующие детали, которые могут быть разделены слоем смазочного материала;

смазочный материал;

окружающую среду.

4.3 Для подтверждения износостойкости применяют следующие методы: расчет показателей износостойкости;

оценку износостойкости по экспериментальным данным;

сравнительную альтернативную оценку износостойкости рассматриваемого объекта и изделия-аналога или априорных данных и получение оценок «Соответствует», «Не соответствует» установленным требованиям;

определение параметров и характеристик триботехнической системы, достаточно полно характеризующих скорости и (или) интенсивность изнашивания с достаточной точностью.

4.4 Для подтверждения износостойкости определяют показатели износостойкости по ГОСТ 27674 и предельного износа по ГОСТ 30479.

4.5 Подтверждение износостойкости допускается проводить в рамках работ по подтверждению надежности или безопасности изделия.

4.6 Подтверждение износостойкости на стадиях научно-исследовательских работ, технического предложения, опытно-конструкторских работ (эскизный проект, технический проект и рабочая конструкторская документация) проводится с целью:

определения возможности обеспечения требуемых значений показателей износостойкости при выбранном варианте конструкторского и (или) технического решения, условий эксплуатации и установленных ограничений на массу, размеры и стоимость изделий;

обоснования оптимального (в части износостойкости) варианта конструкторского и (или) технического исполнения изделия, выбранного варианта смазки и смазочных материалов;

прогнозирования показателей износостойкости;

установления предельных величин износа;

установления требований к достоверности подтверждения износостойкости; установления требований к износостойкости взаимосвязанных составных частей изделия и определения возможности применения серийно выпускаемых составных частей и материалов; определения задач экспериментальной отработки износостойкости изделия.

4.7 На стадии проектирования, кроме показателей износостойкости, определяют следующие показатели:

несущую способность при трении;

антифрикционность;

фрикционную термостойкость;

прирабатываемость;

геометрические, технические и физико-химические характеристики приповерхностного слоя;

совместимость при трении;

энергетические потери в трибосопряжении.

4.8 Подтверждение износостойкости на стадии изготовления проводят с целью оценки соответствия характеристик и показателей износостойкости элементов изделий установленным требованиям в соответствии с документацией на методы испытаний рассматриваемого изделия или по результатам контроля технологических факторов, влияющих на износостойкость рассматриваемой составной части.

4.9 Метод подтверждения износостойкости при разработке и изготовлении устанавливает разработчик или изготовитель, если иное не предусмотрено нормативно-технической документацией.

4.10 Обязательному подтверждению изготовителем соответствия показателей или характеристик износостойкости подлежат элементы изделий, преждевременный износ которых может приводить к риску нанесения ущерба здоровью и жизни человека или окружающей среде.

4.11 В процессе эксплуатации подтверждение износостойкости элементов изделий проводит эксплуатирующая организация (потребитель) или изготовитель.

4.12 Эксплуатирующая организация (потребитель) контролирует износостойкость основных элементов изделий, состав которых указан в эксплуатационной документации с целью недопущения предельного износа в промежутках между очередными плановыми ремонтами, а при системе технического обслуживания и ремонта по состоянию - с целью установления времени проведения замены или восстановления изнашиваемых элементов.

4.13 Для подтверждения износостойкости потребитель определяет фактическую величину износа или иные параметры и показатели износостойкости в определенные моменты эксплуатации и сопоставляет их с нормативными требованиями. Износ или иные характеристики износостойкости определяют встроенными методами технического диагностирования, а при их отсутствии - иными методами, указанными в эксплуатационной документации. Допускается подтверждать износостойкость по параметрам изделия, определяющим с достаточной степенью точности износ контролируемых элементов.

4.14 В зависимости от вида изделия, тяжести последствий от преждевременного износа подтверждение параметров и показателей износостойкости проводят непрерывно или дискретно. Методы контроля должны быть указаны в нормативной или технической документации.

4.15 Подтверждение износостойкости при эксплуатации изготовителем должно проводиться в рамках авторского надзора за производимыми изделиями с целью подтверждения соответствия фактических характеристик износостойкости требованиям и нормам нормативной и технической документации.

4.16 При проведении ремонтов с полной или частичной разборкой потенциально опасных изделий необходимо:

проверять износ элементов изделий, лимитирующих их безопасность;

сравнивать его с предельно допустимым износом и оценивать возможность их использования без замены и восстановления до последующего ремонта.

4.17 Подтверждение износостойкости третьей стороной (независимой организацией) проводят методами, установленными в нормативной документации, или путем анализа данных по подтверждению износостойкости, представляемых изготовителем.

4.18 При подтверждении износостойкости следует учитывать свойства отдельных деталей и свойства сопряженных элементов, смазочных материалов и окружающей среды.

4.18.1 Отдельные детали характеризуют геометрические параметры и свойства материалов. К геометрическим параметрам относят:

макропараметры - форма детали, номинальные размеры (длина, ширина, диаметр, радиус кривизны), отклонения формы, отклонения размеров;

микропараметры - шероховатость поверхности (распределение неровностей, форма неровностей, радиус закругления, вершина неровности, высота неровности), волнистость поверхности (высота волнистости, средний шаг волнистости), направление следов обработки, геометрические дефекты поверхности (царапины, трещины, вмятины и т. п.).

К свойствам относят:

макросвойства - физические и химические (химический состав, плотность, металлофизическая структура), тепловые (удельная теплоемкость, теплота плавления фаз, теплопроводность, температуропроводность, тепловая расширяемость, свободная энергия поверхности), механические (временное сопротивление на растяжение, предел пластичности, предел упругости, сопротивление срезу, усталостная прочность, ударная вязкость, модуль продольной упругости, модуль поперечной упругости, коэффициент Пуассона, твердость, остаточные напряжения, упрочнение);

микросвойства - кристаллическая структура, параметры кристаллической решетки, плотность упаковки, энергия связей.

4.18.2 К свойствам сопрягаемых объектов относят:

геометрические свойства: номинальная поверхность контакта, фактическая поверхность контакта, эквивалентный радиус кривизны, посадка;

свойства материалов: эквивалентный модуль продольной упругости, прочность адгезионных соединений на сдвиг, прочность адгезионных соединений на разрыв, химическое сродство металлов, взаимная растворимость и свойства твердых растворов, межфазная энергия соединения металлов, диффузность.

4.18.3 К свойствам смазочного материала относят, например:

реологические (вязкость, индекс вязкости, пьезокоэффициент вязкости, время релаксин);

электрические (удельное сопротивление, диэлектрическая проницаемость, коэффициент диэлектрических потерь) и др.

4.18.4 При анализе влияния окружающей среды следует отличать окружающую среду от микросреды, в которой происходит контактирование детали узла трения. Микросреду следует включить в трибологическую систему. Окружающая среда охватывает систему, но не принадлежит к ней. Она включает совокупность полей механических и электрохимических сил, химических реакций и тепловых полей. Обязательному учету при подтверждении износостойкости подлежат следующие виды воздействий:

кинетическое - скорость скольжения, скорость качения, гидродинамическая скорость;

динамическое - механическая сила, давление, напряженность;

тепловое - температура, тепловой поток, градиент температур.

4.18.5 Взаимодействие деталей трибологической системы характеризует статическое или динамическое состояние системы.

При статическом состоянии следует учитывать влияние на характеристики износостойкости процессов старения, адгезии, адсорбции, хемосорбции, окисления, коррозии, диффузии.

При динамическом состоянии учитывают процессы, происходящие при трении. К ним относят, кроме названных, процессы упругой и пластической деформации, микрорезания, рифления, царапания, отрывания, разрушения поверхностной пленки, структурные и фазовые превращения.

5 Расчетные, экспериментальные и расчетно-экспериментальные методы подтверждения износостойкости

5.1 Расчетные методы следует применять в основном на стадии проектирования для решения задач, определенных в 4.6.

5.2 Расчетные методы должны быть основаны на данных о видах износа, свойствах материалов и смазочных веществ, режимах и условиях трения; данных об износостойкости изделий-аналогов; результатах предыдущих испытаний и другой информации, имеющейся к моменту проведения работ по подтверждению износостойкости.

5.3 В результатах расчета износостойкости должны быть указаны: принятая методика расчета и ее обоснование;

расчетные и заданные характеристики износостойкости;

выводы о принципиальной возможности достижения требуемого уровня износостойкости для принятого варианта конструкторского решения;

выводы о возможности перехода к следующему этапу разработки;

задачи отработки изделия на износостойкость на следующем этапе разработки.

5.4 Результаты расчета оформляют в виде самостоятельного документа или разделов пояснительных записок к техническому предложению (аванпроекту), эскизному и техническому проектам изделий.

5.5 Расчет износостойкости на основе концепции фрикционной усталости приведен в приложении А.

5.6 Экспериментальные методы подтверждения износостойкости должны быть основаны на использовании данных, получаемых при испытании изделий, или данных опытной или подконтрольной эксплуатации.

Требования к методам испытаний на износостойкость и рациональным циклам испытаний - по ГОСТ 30480.

5.7 Расчетно-экспериментальные методы должны быть основаны на вычислении показателей износостойкости по исходным данным, определяемым экспериментальными методами. Исходными данными для использования расчетно-экспериментального метода являются:

информация об износостойкости изделий, полученная в ходе предшествующих испытаний или эксплуатации;

эксплуатационные данные о триботехнических характеристиках материалов или составных частей изделия, оказывающих влияние на износостойкость других элементов изделия;

экспериментальные данные о характеристиках случайного процесса изнашивания.

5.8 Подтверждение износостойкости методом экстраполяции и определение вида кривой изнашивания - приведена в приложении Б.

5.9 Сравнительная оценка износостойкости при абразивном изнашивании приведена в приложении В.

5.10 Экспериментальные методы являются основным способом для подтверждения износостойкости элементов изделий, связанных с параметрами безопасности.

5.11 Расчетно-экспериментальные методы подтверждения износостойкости применяют, если по техническим, экономическим или организационным причинам невозможно или нецелесообразно применять для этой цели экспериментальные методы.

5.12 Расчетно-экспериментальные методы следует применять также во всех случаях, когда это позволяет существенно сократить необходимый объем испытаний и их сроки.

5.13 В качестве дополнительной информации при подтверждении износостойкости должна использоваться информация, накапливаемая в процессе разработки, производства, испытаний и эксплуатации изделий.

5.14 Условия применения ускоренных методов испытаний и подтверждения износостойкости - по ГОСТ 30480.

5.15 При подтверждении износостойкости расчетным или расчетно-экспериментальным методами должны выполняться следующие виды работ:

установление состава элементов изделий, подвергаемых износу. Примерный состав таких элементов автомобилей приведен в приложении Г;

сбор и анализ данных о триботехнических характеристиках используемого материала и смазочных материалов на основе результатов предыдущих испытаний и справочных материалов;

выявление для каждого элемента основного вида изнашивания, исходя из условий его эксплуатации, эксплуатационной нагруженности, вида материала, вида и условий смазывания, технологии изготовления;

виды изнашивания - по ГОСТ 27674;

анализ информации об износостойкости изделий-аналогов;

установление конструктивных технологических факторов и факторов внешней среды, влияющих на износостойкость;

построение модели расчета с учетом имеющейся информации.

5.16 В механизмах, имеющих несколько функционально или конструктивно связанных сопряжений, за триботехническую систему принимают механизм в целом. Подтверждение износостойкости таких механизмов должно проводиться по каждому сопряжению и механизму в целом с учетом совместного влияния износа таких сопряжений на эксплуатационные характеристики механизма.

5.17 В машинах и механизмах, в которых имеются компенсаторы износа, подтверждение износостойкости должно проводиться с учетом действия таких компенсаторов, которые должны включаться в триботехническую систему.

ПРИЛОЖЕНИЕ А

(рекомендуемое)

Расчет износостойкости на основе концепции фрикционной усталости

1 Основная расчетная схема исходит из следующих предпосылок:

рассматривается изнашивание двух номинально плоских тел в стационарном (установившемся) режиме сухого или граничного трения;

изнашиваемое тело - гладкое и деформируемое, истирающее (контртело) - жесткое и шероховатое;

номинальное давление, скорость скольжения и температура трения постоянны во времени и равномерно распределены по поверхности контакта.

2 Интенсивность изнашивания вычисляют по формуле

![]() (А.1)

(А.1)

где Rmax - максимальная неровность поверхности, мкм;

e = p/Rmax - относительное сближение контактирующих тел под нагрузкой;

р - абсолютное сближение, мкм;

п - число циклов фрикционного взаимодействия;

hс =Ac/Aa;

Ac - контурная площадь контакта, м2;

Aa - номинальная площадь контакта, м2;

x - коэффициент, учитывающий отличие геометрической характеристики поверхности - опорной кривой tр(e) - от относительной площади фактического контакта hс = Ar/Ac = xtр(e), возникающее из-за деформации неровностей под нагрузкой 0,5 £ x < 1 (x = 0,5 при упругом контакте, x = 1 при пластическом контакте);

b, v - параметры степенной аппроксимации начального участка опорной кривой;

l - средний диаметр элементарной зоны фактического контакта, мкм.

3 Относительное сближение eу и средний диаметр элементарной зоны фактического контакта для упругого взаимодействия lу определяют по выражениям:

(А.2)

(А.2)

![]() (A.3)

(A.3)

где qa - номинальное давление, МПа;

J = (1 - m2)/E - постоянная упругости истираемого материала, МПа-1;

R - средний радиус кривизны вершин микронеровностей, мкм.

![]() (А.4)

(А.4)

где Г - гамма-функция для пластического взаимодействия.

4 Относительное сближение eп и средний диаметр элементарной зоны фактического контакта для пластического взаимодействия lп вычисляют по формулам:

(А.5)

(А.5)

![]() (А.6)

(А.6)

5 Число циклов фрикционного взаимодействия, приводящее к разрушению, вычисляют по формулам:

![]() (A.7)

(A.7)

![]() (A.8)

(A.8)

где s0, ty, l0, tn - константы фрикционной усталости истираемого материала, приведенные в таблице А.1;

se, le - амплитудные значения соответственно действующего напряжения и деформации на контакте.

Таблица А.1 - Усталостные параметры для узлов трения

|

№ |

Материал узла трения |

s0, МПа |

ty |

e0 |

tn |

|

1 |

Медь |

- |

- |

0,39 |

2 |

|

2 |

Алюминий |

- |

- |

0,34 |

2 |

|

3 |

Армко - железо |

- |

- |

0,32 |

2 |

|

4 |

Латунь |

- |

- |

0,17 |

2 |

|

5 |

Сталь 45 |

1050 |

7,9 |

0,095 |

1,3 |

|

6 |

Сталь 55 |

- |

- |

0,095 |

1,3 |

|

7 |

Сталь 40Х |

- |

- |

0,095 |

1,3 |

|

8 |

Сталь 50Г |

- |

- |

0,14 |

1,3 |

|

9 |

ФМК-11 (металлокерамика) |

- |

- |

0,26 |

2 |

|

10 |

Чугун ЧНМХ |

660 |

4-7 |

|

2-3 |

|

11 |

Электрографит |

250 |

6-7 |

|

|

|

12 |

Протекторная резина БСК |

160-270 |

3-4 |

|

|

|

13 |

Уплотнительная резина |

22 |

4 |

|

|

|

14 |

Поликарбонат |

840 |

2,9 |

|

|

|

15 |

Полиформальдегид |

147 |

1,3 |

|

|

|

16 |

К-82 (прессматериал) |

1420 |

3,1 |

0,3 |

5,1 |

|

17 |

Фторопласт 4 |

63 |

4,4 |

1,3 |

1,58 |

|

18 |

Ретинак ФК-24А |

365 |

12,6 |

1,0 |

2-3 |

|

19 |

Капролон |

630 |

2,6 |

|

|

|

20 |

Сталь 3 |

650 |

8-14 |

|

|

|

21 |

Сталь 5 |

535 |

10-11 |

|

|

|

22 |

Сталь 6 |

600 |

11-12 |

|

|

|

23 |

Сталь 10 |

400-490 |

10-14 |

|

|

|

24 |

Сталь 15 |

400-700 |

9-14 |

|

|

|

25 |

Сталь 20 |

500-650 |

10-12 |

|

|

|

26 |

Сталь 30 |

700 |

13-14 |

|

|

|

27 |

Сталь 35 |

650 |

15 |

|

|

|

28 |

Сталь 40 |

620-740 |

9-13 |

|

|

|

29 |

Сталь 45 (при 10HRC) |

1700 |

10-11 |

|

|

|

30 |

Сталь 45 (при 20 HRC) |

3000 |

8-9 |

|

|

|

31 |

Сталь 45 (при 35 HRC) |

3700 |

5-6 |

|

|

|

32 |

Сталь 45 (при 50 HRC) |

3500 |

5-6 |

|

|

|

33 |

Сталь 50 |

520 |

2 |

|

|

|

34 |

Сталь 20Х |

590 |

2 |

|

|

|

35 |

Сталь 35Г2 |

1350 |

1,6 |

|

|

|

36 |

Серый чугун |

500-1120 |

5-7 |

|

|

|

37 |

Полиамид |

130-180 |

2-4 |

|

|

6 Напряжение se, действующее при сближении e, вычисляют по формуле

При упругом контакте

![]() (А.9)

(А.9)

где ![]()

при ![]()

![]() при

при ![]()

![]() - пределы прочности материала соответственно при растяжении

и сжатии;

- пределы прочности материала соответственно при растяжении

и сжатии;

![]() - для хрупких

и высокоэластичных материалов;

- для хрупких

и высокоэластичных материалов;

![]() - для материалов,

склонных к значительным пластическим деформациям.

- для материалов,

склонных к значительным пластическим деформациям.

При пластическом контакте

![]() (А.10)

(А.10)

где

sm - предел текучести.

7 Интенсивность изнашивания при микрорезании имеет вид:

для хрупких материалов при переходе от упругого контакта к микрорезанию:

Iм/у = См/уqаJ, (А.11)

где ![]() - для материалов с

ясно выраженной текучестью, у которых переход к микрорезанию происходит в

условиях пластического контакта.

- для материалов с

ясно выраженной текучестью, у которых переход к микрорезанию происходит в

условиях пластического контакта.

Iм/n = См/n(qа/HB)1+1/(2v), (А.12)

где ![]()

Критерием перехода от упругого взаимодействия к пластическому в условиях функционального контакта служит условие:

se ³ сsт, пу >1, (А.13)

где с = 5-10.

Условие микрорезания:

(А.14)

(А.14)

ПРИЛОЖЕНИЕ Б

(рекомендуемое)

Подтверждение износостойкости методом экстраполяции

1 Метод экстраполяции может применяться для подтверждения характеристик износостойкости (износ, коэффициент трения, интенсивность изнашивания, температура в зоне контакта и т.п.) по результатам измерения соответствующих характеристик на коротком интервале времени и прогнозирования значений этих характеристик за пределами имеющихся эмпирических временных рядов. На основе анализа статистических данных, определяющих характеристику износостойкости за предшествующий период, устанавливают закономерность изменения и тенденцию развития характеристики износостойкости. Затем определяют значения прогнозируемых величин за пределами имеющихся эмпирических временных (динамических) рядов.

2 Метод экстраполяции применяют тогда, когда установлена зависимость во временных рядах, а также определена область, на которую распространяется экстраполяция.

3 Данный метод прогнозирования дает хорошие результаты, если правильно определена форма кривой, отражающей установленную закономерность изменения эмпирических данных.

4 Первое приближение к ожидаемой величине дает метод прогнозирования на основе вычисленного тренда (или тенденции), показывающего общее направление изменения исследуемой характеристики.

5 Тренд является, по-существу, линией регрессии в динамическом ряду. Если у(х) - случайные значения исследуемой характеристики, измеренные в моменты времени х, то трендом является функция у(х), значения которой в интервале произведенных наблюдений в каждой точке х равны среднему значению у(х).

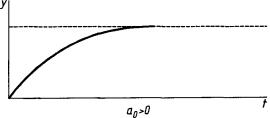

6 Характеристики износостойкости имеют несколько видов динамических рядов:

с ярко выраженной устойчивой тенденцией;

с проявляющейся неустойчивой тенденцией;

с отсутствием тенденции.

7 Для определения вида динамического ряда выборочный коэффициент корреляции вычисляют по формуле

(Б.1)

(Б.1)

Если ½ryx½³ 0,7, тренд устойчив. При невыполнении этого условия у динамического ряда тренд неустойчив, а при ryx, близком к нулю, - отсутствует корреляционная зависимость между у и х.

8 Если наличие устойчивой тенденции установлено, динамический ряд разлагают на две составляющие:

y = yt + et, t = 1, 2, ..., n

где yt - тренд;

et - отклонения, вызванные случайными причинами.

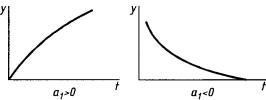

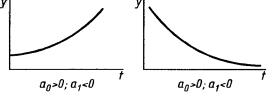

9 Различные виды функций тренда и выражения для определения этих функций способом наименьших квадратов приведены в таблице Б.1, где за х принято t (наработка, ресурс, срок службы).

Подставляя в модель прогноза значения t, получают теоретический динамический ряд y1, y2, ... , уn.

Ошибка прогноза s равна

(Б.2)

(Б.2)

Прогноз устанавливают для t, больших, чем время испытаний.

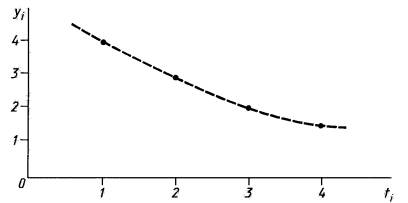

Пример. По результатам испытаний получены следующие данные:

|

t1 |

1 |

2 |

3 |

4 |

|

yi |

3,73 |

2,7 |

2,14 |

2,02 |

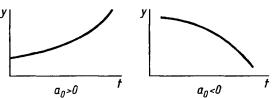

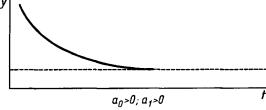

Таблица Б.1 - Аналитические функции для описания тренда

|

Функция тренда у |

График функции |

Формула для определения постоянных функции тренда |

|

a0t + a1 |

|

|

|

|

|

|

|

a0t2 + a1t + a2 |

|

|

|

|

|

|

|

|

|

|

|

a1 a0t |

|

|

|

a1t a0e |

|

|

Эти данные наносят на график.

По виду графика можно предположить зависимость:

![]() (Б.3)

(Б.3)

Используя выражения таблицы Б.1 для этого вида тренда, находим:

а0 = 2,31; а1 = 1,44.

Вычисляем теоретический динамический ряд:

Определяем прогноз для t = 5, 6, 7, 8, 9:

Ошибка прогноза равна:

(Б.4)

(Б.4)

Теоретические динамические ряды при различной вероятности (при нормальном распределении отклонений) при вероятности 0,95 будут иметь вид:

![]() (Б.5)

(Б.5)

![]() (Б.6)

(Б.6)

![]() (Б.7)

(Б.7)

При вероятности 0,997 теоретические динамические ряды определяются по выражению:

![]() (Б.8)

(Б.8)

ПРИЛОЖЕНИЕ В

(рекомендуемое)

Сравнительная оценка износостойкости при абразивном изнашивании

1 Сравнительный метод подтверждения износостойкости изделия проводят при известных характеристиках износостойкости эталонного изделия. За эталонное изделие принимают изделие-аналог; изделие, которое ранее проходило испытания, предыдущая модификация и т.д. Такая же ситуация имеет место, когда проводят контрольные или сертификационные испытания изделия, и изготовитель представляет информацию о результатах заводских испытаний.

2 Скорость абразивного изнашивания / вычисляют по формуле

i = aNтр/FKи, (В.1)

где a - коэффициент износа (коэффициент пропорциональности), Па-1;

Nтр - мощность трения, Вт;

F - площадь контакта трущихся элементов, м2;

Kи - коэффициент запаса износостойкости.

3 Коэффициент запаса износостойкости Kи вычисляют по формуле

Ки = ЕиQи.эт/Еи.этQи = eи/qи, (В.2)

где Еи.эт - износостойкость эталонного элемента, с/м3;

Qи.эт - изнашивающая способность эталонной среды, м3/с;

eи - относительная износостойкость;

qи - относительная изнашивающая способность среды:

qи = КаКдКр;

eи = Еи/Еи.эт;

qи = Qи/Qи.эт.

Для приблизительных расчетов абразивной износостойкости принимают, что при изнашивании в абразивной среде износостойкость чистых металлов пропорциональна их твердости, а термически и химически обработанных металлов - является линейной функцией твердости металлов. Тогда относительная износостойкость eи равна:

для чистых металлов

eи = bH/Нэт, (В.3)

для термически и химически обработанных металлов

![]() (В.4)

(В.4)

где Еи0 - износостойкость металла упрочненной детали, с/м3;

b, bэт - коэффициенты пропорциональности;

Н - твердость металла детали, МПа;

Н0, Н0эт - твердость металла упрочненной детали (соответственно рассматриваемой и эталонной), МПа;

Нэт - твердость металла эталонной детали, МПа.

4 При сравнении износостойкости двух контактирующих поверхностей в условиях контактно-абразивного изнашивания величину е вычисляют по формуле

![]() (В.5)

(В.5)

где с - коэффициент пропорциональности;

Н1, Н2 - твердости металлов двух контактирующих деталей, МПа;

Н1эт, Н2эт- твердости металлов двух контактирующих эталонных деталей, МПа.

5 Изнашивающая способность внешней среды определяется через твердость и форму абразивной среды, степень их закрепленности, зависящую от твердости грунта, удельное давление на поверхности грунта.

Твердость и форма абразивных зерен определяют характер разрушения: микрорезание или усталость. Их влияние может быть измерено через коэффициент Кр, учитывающий влияние различных соотношений режущих и деформирующих абразивных зерен в рассматриваемой и эталонной средах на их изнашивающиеся способности:

Кр = Wи/Wи.эт, (B.6)

где Wи, Wи.эт - износ детали в рассматриваемом и эталонном грунтах, м3.

При смешанных процессах абразивного изнашивания Wи определяют по выражению:

![]() (В.7)

(В.7)

где nр - число актов микрорезания;

Vр, Vд - объемы повреждения при резании и деформировании, м3;

lр = nр/nд,

nд - число циклов деформирования;

nр - число циклов до разрушения.

Для оценок можно принимать, что Vр = Vд = V.

Тогда

![]() (В.8)

(В.8)

Для определения nр необходимо знать распределение твердостей абразивных зерен и твердостей поверхности:

![]() (В.9)

(В.9)

где ![]()

![]()

nрд = n - nр - nд;

n - общее число абразивных зерен, взаимодействующих с элементом;

Р(Н < 0,5На) - вероятность условия Н < 0,5На;

Р(Н > 0,7На) - вероятность условия Н > 0,7На;

На - твердость абразива;

Н - твердость поверхности.

6 При нормальных распределениях твердости зерен абразива и поверхностей элементов имеем:

Р(Н < 0,5На) = F(gp) + ½ (В.10)

где ![]()

Р(Н > 0,7На) = F(gд) + ½ (В.11)

где ![]()

Н, На - средние значения твердостей поверхности и абразива, МПа;

DH, DHa - дисперсии твердостей поверхности и абразива.

(В.12)

(В.12)

где Кор = пр/п;

п - общее число абразивных частей:

![]()

F - площадь поверхности трения, м2;

d - средний диаметр абразивного зерна, м;

z - объем абразива в единице объема среды.

Степень закрепленности абразива в грунте оценивают специальными твердомерами или вычисляют по формуле

Kа = (sг/sг.эт)m (В.13)

где т = 1,2-1,3;

sг, sг.эт - твердости рассматриваемого и эталонного грунтов.

ПРИЛОЖЕНИЕ Г

(справочное)

Примеры подвижных сопряжений и отдельных пар элементов, узлов и деталей автомобиля, изнашивающихся при трении

Двигатель:

гильза цилиндра - поршень;

гильза цилиндра - поршневое кольцо (особенно верхнее кольцо);

канавка для поршневого кольца - поршневое кольцо;

поршень - поршневой палец;

поршневой палец - втулка шатуна;

коренная шейка коленчатого вала - коренной подшипник;

шатунная шейка коленчатого вала - шатунный подшипник;

кулачковый вал - подшипник кулачкового вала;

кулачковый вал - толкатель клапана;

толкатель клапана - втулка толкателя клапана;

ось коромысла - втулка подшипника;

стержень клапана- направляющая клапана;

коромысло - торцевая поверхность клапана;

зубчатое колесо - зубчатое колесо;

звездочка - цепь;

уплотнение коленчатого вала;

подшипники вентилятора;

форсунка;

топливный насос высокого давления;

генератор;

нагнетатель;

муфта-вентилятор;

водяной насос;

масляный насос;

распределительный вал с приводом (зажигание).

Сцепление:

подшипники;

фрикционные накладки.

Коробка передач и привод колес:

подшипники первичного, вторичного и промежуточного валов;

пары зубчатых колес;

вилка переключения передач - муфта сцепления;

подшипники спидометра;

синхронизатор;

механизм свободного хода;

ползун или ролики полуосей главной передачи;

карданный шарнир привода полуосей главной передачи.

Рулевое управление: опоры поворотного кулака;

подшипники колес;

опоры поперечной рулевой тяги.

Тормоза:

цилиндр гидравлического тормоза привода - поршень;

фрикционная накладка - тормозной барабан;

тормозная колодка - кулачок;

подшипники;

тросовый тормозной привод.

Подвеска колес:

подшипники;

амортизаторы.

Ключевые слова: износостойкость, износ, расчетные, экспериментальные, расчетно-экспериментальные методы подтверждения