Межгосударственный Стандарт

Пояс пожарный спасательный.

Технические условия

ГОСТ 7040-93

СОДЕРЖАНИЕ

Межгосударственный Стандарт

|

Пояс пожарный спасательный. Технические условия Fire safety belt. Specifications. |

ГОСТ |

Дата введения 1995-01-01

1. Разработан Техническим комитетом ТК 274 “Пожарная безопасность”

Внесен Госстандартом России

2. Принят Межгосударственным Советом по стандартизации, метрологии и сертификации 15.03.94 (отчет Технического секретариата № 1)

За принятие проголосовали:

|

Наименование государства |

Наименование национального органа по стандартизации |

|

Республика Казахстан |

Госстандарт Республики Казахстан |

|

Республика Беларусь |

Белстандарт |

|

Республика Украина |

Госстандарт Украины |

|

Республика Азербайджан |

Азгосстандарт |

|

Республика Молдова |

Молдавастандарт |

|

Республика Туркменистан |

Главгосинспекция Туркменистана |

|

Российская Федерация |

Госстандарт России |

3. Постановлением Комитета Российской Федерации по стандартизации, метрологии и сертификации от 25.10.94 № 247 межгосударственный стандарт ГОСТ 7040-93 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 01.01.95

4. Взамен ГОСТ 7040-65

1. Область применения

Настоящий стандарт распространяется на пожарный спасательный пояс (далее - пояс), предназначенный для проведения аварийно-спасательных работ во время пожара, а также для самоспасания и страховки пожарных при работе на высоте.

Требования настоящего стандарта являются обязательными.

2. Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты и технические условия:

ГОСТ 2.601-68 ЕСКД. Эксплуатационные документы.

ГОСТ 9.301-86 ЕСЗКС. Покрытия металлические и неметаллические неорганические. Общие требования.

ГОСТ 12.4.089-86 ССБТ. Строительство. Пояса предохранительные. Общие технические требования.

ГОСТ 427-75. Линейки измерительные металлические. Технические условия.

ГОСТ 2991-85. Ящики дощатые неразборные для грузов массой до 500 кг. Общие технические условия.

ГОСТ 8273-75. Бумага оберточная. Технические условия.

ГОСТ 8828-89. Бумага-основа и бумага двухслойная водонепроницаемая упаковочная. Технические условия.

ГОСТ 9557-87. Поддон плоский деревянный размером 800×1200 мм. Технические условия.

ГОСТ 9569-79. Бумага парафинированная. Технические условия.

ГОСТ 14192-77. Маркировка грузов.

ГОСТ 14961-91. Нитки льняные и льняные с химическими волокнами. Технические условия.

ГОСТ 15150-69. Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды.

ГОСТ 18321-73. Статистический контроль качества. Методы случайного отбора выборок штучной продукции.

ГОСТ 24597-81. Пакеты тарно-штучных грузов. Основные параметры и размеры.

ГОСТ 29329-92. Весы для статического взвешивания. Общие технические требования.

РД 50-690-89. Методика оценки показателей надежности по экспериментальным данным (утверждена Госстандартом СССР, постановлением № 3259 от 30.10.89).

3. Основные параметры и размеры

3.1. Пояс должен изготовляться двух типов (А и В) и размеров (1 и 2) в климатическом исполнении УХЛ для категории размещения 1 по ГОСТ 15150.

3.2. Основные параметры и размеры пояса должны соответствовать значениям, приведенным в таблице 1 и на рисунках 1 и 2.

Таблица 1.

|

Наименование показателя |

Обозначение пояса |

|

|||

|

ППС-А1 |

ППС-А2 |

ППС-В1 |

ППС-В2 |

||

|

Амортизирующее устройство по НТД |

Есть |

Нет |

|

||

|

Длина пояса, мм |

1250±50 |

1450±50 |

1250±50 |

1450±50 |

|

|

Масса пояса без карабина, кг, не более |

1,24 |

0,74 |

|

||

|

Фал: Диаметр, мм |

11 |

- |

|

||

|

Длина, м |

1,3 |

- |

|

||

Пример условного обозначения пояса с амортизирующим устройством типоразмера ППС-А2 исполнения УХЛ:

Пояс ППС-А2 УХЛ ГОСТ 7040-93

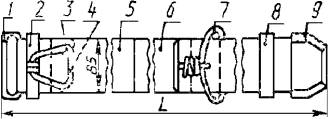

1 - пряжка; 2 - карабинодержатель; 3 - ремешок; 4 - карабин; 5 -поясная лента; 6 - амортизирующее устройство; 7 - пукля; 8 - хомутик; 9 - замысовка.

Рисунок 1. Пояс с амортизирующим устройством (тип А).

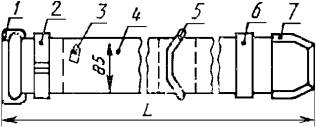

1 - пряжка; 2 - карабинодержатель; 3 - ремешок; 4 - поясная лента; 5 - пукля; 6 - хомутик; 7 - замысовка.

Рисунок 2. Пояс без амортизирующего устройства (тип В).

4 Технические требования

4.1. Характеристики

4.1.1. Пояса должны изготовляться в соответствии с требованиями настоящего стандарта и по чертежам, утвержденным в установленном порядке.

4.1.2. Для изготовления поясов должны применяться материалы и вещества, разрешенные органами государственного санитарного надзора.

4.1.3. Конструкция пояса должна обеспечивать механическую прочность при испытании статической нагрузкой 4000 Н (400 кгс).

4.1.4. Пояс должен выдерживать динамическую нагрузку, возникающую при падении груза массой 100 кг с высоты, равной двум максимальным длинам стропа.

4.1.5. Перемещение поясной ленты в пряжке при воздействии на пояс статической нагрузки 4000 Н (400 кгс) не должно превышать. 5 мм.

4.1.6. Статическая разрывная нагрузка на пояс, установленный в рабочее положение, не должна быть менее 10000 Н (1000 кгс).

4.1.7. Концы страховочного стропа амортизирующего устройства (для типа А) должны быть заделаны узлом “ткацкий в петле”. При этом свободные концы шнура должны иметь длину не менее 50 мм и опрессовываться металлической тонкостенной трубкой или обжимным кольцом.

4.1.8. Средняя наработка на отказ пояса должна составлять не менее 50 циклов его применения.

4.1.9. Средний ресурс пояса не менее 5 лет.

4.2. Требования к сырью, материалам, покупным изделиям

4.2.1. Поясная лента должна быть изготовлена из капронового ремня ЛОСП-85 по нормативно-технической документации цельнокроенной, иметь водостойкую полиамидную пропитку по нормативно-технической документации, утвержденной в установленном порядке или других типов поясной ленты, по физико-механическим свойствам и геометрическим размерам не уступающим указанной.

4.2.2. Поясная лента не должна иметь выступающих незаделанных концов нитей и расплетенных участков. Концы поясной ленты должны быть оплавлены так, чтобы исключить их расплетение.

4.2.3. Металлическая фурнитура пояса должна быть без трещин, закатов, раковин, расслоений металла, заусенцев и других дефектом, снижающих прочность и ухудшающих внешний вид пояса. Металлические детали должны иметь округления кромок радиусом не менее 2 мм.

4.2.4. Металлическая фурнитура пояса должна иметь антикоррозионное покрытие Ц9 по ГОСТ 9.301.

4.2.5. Сборочные единицы и детали, изготовленные из кожи и текстильных материалов, не должны иметь неровных краев, бахромы, выхватов и других дефектов, снижающих качество пояса.

4.2.6. Все швы должны выполнять льняной нитью структуры 76 текс Х5, суровой, из пряжи мокрого способа прядения, средней оческовой, 1-го сорта по ГОСТ 14961 с закреплением концов шва обратной строчкой длиной не менее 200 мм.

4.3. Комплектность

К поясу должен прилагаться паспорт, объединенный с инструкцией и соответствии с ГОСТ 2.601 и амортизирующее устройство, для пояса типа А.

4.4. Маркировка

4.4.1. На каждом поясе должна быть нанесена маркировка, содержащая следующие данные:

наименование или товарный знак предприятия-изготовителя;

условное обозначение пояса;

дату изготовления;

обозначение настоящего стандарт.

4.4.2. Маркировка должна сохраняться в течение всего срока службы пояса.

4.4.3. Маркировка на ящиках должна соответствовать требованиям ГОСТ 14192 с нанесением манипуляционных знаков “Боится сырости” и “Верх, не кантовать”.

4.5. Упаковка

4.5.1. Пояса связывают в пачки по 5 шт. одного типоразмера и укладывают в деревянные ящики по ГОСТ 2991, выложенные внутри бумагой по ГОСТ 8273 или другие виды упаковки, обеспечивающие сохранность поясов при транспортировании.

4.5.2. Количество пачек в ящике в зависимости от его длины указано в таблице 2.

Таблица 2.

|

Длина ящика, мм |

Количество пачек, шт |

|

800 |

6 |

|

532 |

4 |

|

300 |

2 |

4.5.3. Масса брутто с упакованными поясами не должна превышать 50 кг.

4.5.4. Амортизирующее устройство для пояса типа А должно быть завернуто в бумагу марки Б-70 по ГОСТ 8828 или марки БП-3-35 по ГОСТ 9569.

5 Приемка

5.1. Для проверки соответствия пояса требованиям настоящего стандарта изготовитель должен проводить приемосдаточные, периодические, а также испытания на надежность.

5.2. Пояса принимают партиями. Партией считается любое количество поясов одного типа, изготовленных в одних технологических условиях и сопровождаемых паспортом, содержащим:

наименование предприятия-изготовителя или его товарный знак;

наименование изделия и его тип;

результат проведенных испытаний;

обозначение настоящего стандарта.

5.3. Приемосдаточным испытаниям подвергают каждый пояс.

Объем и последовательность проведения испытаний должны соответствовать указанным в таблице 3.

Таблица 3.

|

Наименование испытания (проверки) |

Номер пункта раздела |

|

|

технических требований |

методов испытаний |

|

|

1 Проверка массы пояса |

||

|

2 Проверка линейных размеров пояса |

||

|

3 Проверка качества комплектующих изделий и материалов |

||

|

4 Испытание пояса статической нагрузкой |

||

|

5 Проверка величины перемещения поясной ленты в пряжке |

||

|

6 Испытание пояса динамической нагрузкой |

По ГОСТ 12.4.089 |

|

|

7 Испытание пояса на надежность |

||

|

8 Испытание пояса статической нагрузкой до разрушения |

||

|

9 Проверка качества металлических покрытий |

||

|

10 Проверка качества изготовления, маркировки, упаковки, комплектности |

||

5.4. При получении неудовлетворительных результатов испытаний хотя бы по одной позиции таблицы 3 пояс должен быть возвращен для выявления причин и устранения недостатков.

5.5. После устранения недостатков пояс повторно подвергают приемосдаточным испытаниям в полном объеме.

5.6. Результаты повторных испытаний являются окончательными.

5.7. Периодические испытания проводят один раз в год на соответствие требованиям настоящего стандарта на трех поясах, из числа прошедших приемосдаточные испытания.

Объем и последовательность периодических испытаний должны соответствовать указанным в таблице 4.

5.8. При получении неудовлетворительных результатов испытания хотя бы по одной позиции таблицы 4 проводят повторные испытания на удвоенной выборке, отобранной от той же партии.

Таблица 4.

|

Наименование испытания (проверки) |

Номер пункта раздела |

|

|

технических требований |

методов испытания |

|

|

1. Проверка массы пояса |

||

|

2. Проверка линейных размеров пояса |

||

|

3. Проверка качества комплектующих изделий и материалов |

||

|

4. Испытание пояса статической нагрузкой |

||

|

5. Проверка величины перемещения поясной ленты в пряжке |

||

|

6. Испытание пояса динамической нагрузкой |

По ГОСТ 12.4.089 |

|

|

7. Испытание пояса на надежность |

||

|

8. Испытание пояса статической нагрузкой до разрушения |

||

|

9. Проверка качества металлических покрытий |

||

|

10. Проверка качества изготовления, маркировки, упаковки, комплектности |

||

Результаты повторных испытаний являются окончательными и распространяются на всю партию.

5.9. Испытания на надежность проводят один раз в три года. Испытаниям подвергают пояса, отобранные методом случайного отбора, из числа прошедших приемосдаточные испытания.

Показатели среднего ресурса и наработки по 4.1.8. и 4.1.9. контролируют в соответствии с РД 50-690 при следующих исходных данных:

доверительная вероятность a - 0,9;

регламентированная вероятность g - 0,9.

Критериями отказа пояса являются:

механическое или термическое разрушение поясной ленты;

разрывы нитей сшивок;

разрушение и деформация металлической фурнитуры, включая отслоение гальванопокрытия, остаточное удлинение поясной ленты более 5 % после испытания статической нагрузкой 4000Н (400 кгс) в течении 300 с.

6. Методы испытаний

6.1. Контроль массы пояса по 3.2 осуществляется с погрешностью не более 0,01 кг взвешиванием на весах для статического взвешивания по ГОСТ 29320 среднего класса точности с наибольшим пределом взвешивания 2 кг.

6.2. Контроль размеров пояса по 3.2 проводят с помощью металлической линейки по ГОСТ 427 с погрешностью не более 1 мм.

6.3. Контроль качества изготовления, защитного покрытия, маркировки, комплектности, упаковки по 4.1.7; 4.2.2; 4.2.3; 4.2.5; 4.2.6; 4.3-4.5 производят внешним осмотром.

6.4. Испытание пояса статической нагрузкой по 4.1.3 осуществляют на специальном стенде, изготовленном по технической документации, утвержденной в установленном порядке. К карабинодержателю пояса прикладывают равномерно возрастающую нагрузку от 100 Н/с (10 кгс/с) до величины 4000 Н (400 кгс) и выдерживают при этой нагрузке в течение 300 с. При этом фиксируют перемещение поясной ленты в пряжке.

6.5. Испытание пояса статической нагрузкой до разрушения по 4.1.6 проводят на специальном стенде (см. рисунок 3) в следующем порядке:

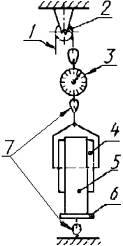

1 - место приложения нагрузки; 2 - лебедка; 3 - динамометр; 4 - ролик; 5 - пояс; 6 - карабинодержатель пояса; 7 - пожарный карабин.

Рисунок 3. Стенд для испытания пояса статической нагрузки до разрушения.

Пояс надевают на ролик 4 диаметром 300 мм и застегивают на пряжку. К карабинодержателю 6 подвешивают пожарный карабин 7, закрепленный в жесткую заделку. Ролик через динамометр 3 типа ДПУ-2-2 крепится на лебедку 2 грузоподъемностью 2500 кг, при помощи которой прикладывают равномерно возрастающую нагрузку исходя из условия не более 100 Н/с (10 кгс/с) до момента разрушения одного из элементов пояса.

Пояс считают выдержавшим испытание статической нагрузкой до разрушения, если ни одна деталь пояса не разрушилась при статической нагрузке 10000 Н (1000 кгс), а также, если перемещение поясной ленты в пряжке не превысило 5 мм.

6.6. Испытание пояса на надежность по 4.1.8 должно проводиться раз в три года.

Для проведения испытания произвольным образом отбирают 22 пояса из числа прошедших приемосдаточные испытания. На каждом из отобранных поясов должно быть совершено не менее 50 спусков с 4-го этажа учебной башни. После этого производится внешний осмотр поясов с целью определения их целостности. Затем все пояса подвергают испытанию статической нагрузкой в соответствии с 6.5.

В случае, если хотя бы в одном из 22 испытанных поясов наблюдался отказ, вся партия бракуется.

7. Транспортирование и хранение

7.1. Пояса транспортируются всеми видами транспорта в крытых транспортных средствах в соответствии с правилами перевозок грузов, действующими на данном виде транспорта.

7.2. Упакованные в ящики пояса должны транспортироваться пакетами в соответствии с ГОСТ 24597. При пакетировании используют поддоны по ГОСТ 9557 и нормативно-технической документации, утвержденной в установленном порядке.

7.3. Пояса следует хранить в крытых сухих проветриваемых помещениях на расстоянии не менее одного метра от отопительных и нагревательных приборов, исключая воздействие на них солнечных лучей.

8. Указания по эксплуатации

Пояса должны эксплуатироваться в соответствии с паспортом, объединенным с инструкцией по эксплуатации. Пояс подвергают испытанию статической нагрузкой перед выдачей со склада и по истечении 6 мес. эксплуатации в соответствии с 4.1.3. настоящего стандарта.

9. Гарантии изготовителя

9.1. Изготовитель гарантирует соответствие поясов требованиям настоящего стандарта при соблюдении требований к эксплуатации, транспортированию и хранению.

9.2. Гарантийный срок эксплуатации - 5 лет исчисляется со дня ввода в эксплуатацию.