ИЗМЕНЕНИЕ № 2

СТО

ЦКТИ 10.002-2007

«Элементы трубные поверхностей нагрева,

трубы соединительные в пределах котла

и коллектора стационарных котлов.

Общие технические требования к изготовлению»

Утверждено и введено в действие Приказом генерального директора ОАО «НПО ЦКТИ» от 20.09.2010 № 307

Дата введения 2010-11-01

1. Раздел 2. Ввести:

- СТО ЦКТИ 10.003-2007 Трубопроводы пара и горячей воды тепловых станций. Общие технические требования к изготовлению.

- ГОСТ Р 52222-2004 Флюсы сварочные плавленые для автоматической сварки. Технические условия.

- EN 760-1996 Материалы, расходуемые при сварке. Флюсы для дуговой сварки под флюсом. Классификация.

- заменить обозначения стандартов: ГОСТ 2590-88 на ГОСТ 2590-2006, СТО ЦКТИ 504.01-2007 и СТО ЦКТИ 504.02-2007 на СТО ЦКТИ 504.01-2009 и СТО ЦКТИ 504.02-2009.

2. Пункт 3.1.18 дополнить абзацем:

- типа 1 - крутоизогнутый отвод с прямыми участками;

- типа 2 - круто изогнутый отвод без прямых участков.

3. Подраздел 4.3 дополнить новым абзацем:

«Допускается применять трубные элементы трубопроводов в пределах котла и коллектора стационарных котлов, изготовленные по требованиям СТО ЦКТИ 10.003-2007».

4. Пункт 5.2.7.4. В третьем абзаце заменить слова в скобках на слова: «(за исключением приварки крутоизогнутых отводов типа 2 и штампованных отводов)»

5. Пункт 6.1.4. В третьем абзаце исключить сталь марки 12МХ.

6. Таблицы 6.2 и 6.3. В строке «Измерительный контроль» исключить контроль спиралеобразности.

7. Пункт 9.3.6 исключить.

8. Пункт 10.4.2. Определение величины с11 изложить в новой редакции: «с11 -прибавка, компенсирующая предельное минусовое отклонение толщины стенки труб, установленное стандартами или техническими условиями на их изготовление, мм».

9. Пункт 11.2.6.3. Во втором абзаце заменить значение: «±0,01∙B1» на «±0,01 m».

10. Подраздел 13.1 дополнить пунктом 13.1.5:

«13.1.5 Коллектора с вытянутыми горловинами

13.1.5.1 Вытяжка горловин в коллекторах должна производиться машинным способом посредством горячей деформации.

Допускается вытяжку горловин производить с местным нагревом поверхности коллектора.

Выполнение операции вытяжки должно производиться в соответствии с технологическим процессом предприятия-изготовителя, в котором должен быть предусмотрен контроль основного металла в районе вытяжки после ее проведения (согласно п. 23.3.2.1 стандарта).

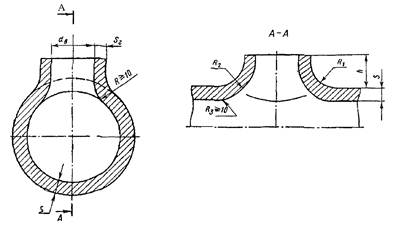

13.1.5.2 Изменения размеров горловин, необходимость которых возникает в процессе изготовления (высота h, толщина Sr, радиусы сопряжения R1 и R2), допускаются при подтверждении расчётом на прочность по РД 10-249.

13.1.5.3 На внутренней поверхности вытянутой горловины допускаются следы от инструмента. Риски и царапины должны быть полностью удалены пологой зачисткой с сохранением расчётной толщины стенки.

13.1.5.4 Расстояние между осями двух смежных горловин, расположенных вдоль оси коллектора, не должно быть менее 200 мм плюс полусумма наружных диаметров вытянутых горловин, подтвержденное расчетом на прочность по РД 10-249.

13.1.5.5 Значение радиуса R1 (рисунок 13.0) перехода наружной поверхности горловины к поверхности коллектора, на котором она отбортована, должно быть не менее толщины стенки коллектора S. Величину радиуса сопряжения R1 допускается доводить механическим способом до размера, установленного чертежом.

Сопряжение внутренней поверхности коллектора с поверхностью горловины R2 должно быть плавным. Это сопряжение допускается доводить зачисткой механическим способом радиусом R3 не менее 10 мм в соответствии с рисунком 13.0.

Рисунок 13.0

13.1.5.6 Проточка внутреннего диаметра горловины при обработке торца под сварку должна соответствовать чертежу. При отсутствии указаний в чертеже проточка должна выполняться на глубину 12+3 мм с выходом под углом 25° ± 2°. Внутренняя поверхность расточки должна быть зачищена на длине не менее 20 мм».

11. Подраздел 14.2 дополнить пунктом 14.2.4 в редакции:

«14.2.4 Изготовление панелей из продольно-оребренных труб, а также из продольно-оребренных труб с вваркой полосы между ними, осуществляется по вершинам ребер стыковыми швами с двух сторон. Применение односторонней сварки в каждом конкретном случае определяется разработчиком конструкторской документации.

Сварка осуществляется, во всех без исключения случаях, со стороны, обращенной в топку».

12. Таблицу 17.1 изложить в новой редакции:

Таблица 17.1 - Рекомендуемые сварочные материалы, предназначенные для сварки труб

|

Марка стали свариваемых элементов |

Способ сварки |

||||||

|

Ручная электродуговая сварка |

Автоматическая электродуговая сварка под флюсом |

Аргонодуговая сварка |

Дуговая сварка в защитном газе (с добавлением в СО2 до 25 % Аr, либо 80 % Аr и 20 % СO2) |

||||

|

Труб |

Полос |

Марки применяемых сварочных материалов |

|||||

|

электродов |

проволоки |

флюса |

проволоки |

проволоки |

|||

|

20, 20ПВ |

20 P265GH |

Э42А Э46А Э50А |

Св-08А Св-08Г2 |

ОСЦ-45 ОСЦ-45М AH-348A |

Св-08Г2С Св-08ГС OK Tigrod 12.64 |

Св-08Г2С OK AristoRod 12.50 |

|

|

Св-08ГА |

Lincoln-780 |

||||||

|

OK Autrod 12.22 |

OK Flux 10.81 |

||||||

|

Э50А |

Св-10Г2 Св-08Г2С |

ФВТ-1, ФЦ-11 |

|||||

|

15ХМ |

20 P265GH |

Св-08ХМ Св-08ХГСМА OK Tigrod 13.12 OK Tigrod 13.16 |

Св-08Г2С Св-08ХГСМА OK AristoRod 13.12 |

||||

|

Св-08ГА |

Lincoln-780 |

||||||

|

OK Autrod 12.24 |

OK Flux 10.81 |

||||||

|

15ХМ |

Э50А Э-09Х1М |

Св-08Г2 Св-10Г2 |

ФВТ-1, ФЦ-11 |

||||

|

Св-08ГА |

Lincoln-780 |

||||||

|

OK Autrod 12.24 |

OK Flux 10.81 |

||||||

|

12ХМ |

Э.50А |

Св-08Г2 |

ФВТ-1, ФЦ-11 |

||||

|

Св-08ГА |

Lincoln-780 |

||||||

|

OK Autrod 12.24 |

OK Flux 10.81 |

||||||

|

12Х1МФ-ПВ, 12X1МФ, 12Х1МФ+ 12Х1МФ |

12Х1МФ |

Э-09Х1М Э50А-Ф ОК 76.18 ОК 76.16 |

Св-10Г2 |

ФВТ-1,ФЦ-11 |

|||

|

Св-08ГА |

Lincoln-780 |

||||||

|

Св-08ХМ OK Autrod 13.10 SC |

OK Flux 10.63 OK Flux 10.62 |

||||||

|

12Х1МФ, 12Х1МФ-ПВ |

20 P265GH |

Э50А Э50А-Ф |

Св-10Г2 |

ФВТ-1 |

Св-08Г2С Св-08ГС OK Tigrod 12.64 |

Св-08Г2С OK AristoRod 12.50 |

|

|

Св-08ГА |

Lincoln-780 |

||||||

|

OK Autrod 12.22 OK Autrod 12.24 |

OK Flux 10.81 |

||||||

|

12ХМ |

Э50А-Ф Э-09Х1М ОК 76.18 ОК 76.16 |

Св-10Г2 |

ФВТ-1 |

CB-08XM СВ-08ХГСМА OK Tigrod 13.12 OK Tigrod 13.16 |

Св-08Г2С Св-08ХГСМА OK AristoRod 13.12 |

||

|

Св-08ГА |

Lincoln-780 |

||||||

|

Св-08ХМ OK Autrod 13.10 SC |

OK Flux 10.63 OK Flux 10.62 |

||||||

|

10СгМо9-10, 10СгМо9-10+ 10СгМо9-10 |

12Х1МФ 12ХМ 10СгМо9-10 |

Э50А-Ф Э-09Х1М ОК 76.18 ОК 76.16 ОК 76.28 |

Св-10Г2 |

ФВТ-1 |

CB-08XM СВ-08ХГСМА OK Tigrod 13.12 OK Tigrod 13.16 OK Tigrod 13.22 |

Св-08ХМ Св-08Г2С Св-08ХГСМА OK AristoRod 13.12 |

|

|

Св-08ГА |

Lincoln-780 |

||||||

|

Св-08ХМ OK Autrod 13.10 SC OK Autrod 13.20 SC |

OK Flux 10.63 OK Flux 10.62 |

||||||

|

10СгМо9-10 + 12Х1МФ, 13СгМо4-5 + 12Х1МФ, 12Х1МФ-ПВ |

12Х1МФ 10СгМо9-10 13СгМо4-5 |

Св-10Г2 |

ФВТ-1, ФЦ-11 |

Св-08ХМ Св-08Г2С Св-08ХГСМА OK AristoRod 13.12 OK AristoRod 13.22 |

|||

|

Св-08ГА |

Lincoln-780 Lincoln-888 |

||||||

|

Св-08ХМ OK Autrod 13.10 SC OK Autrod 13.20 SC |

OK Flux 10.63 OK Flux 10.62 |

||||||

|

Примечание - Согласно требованиям РД 03-615 при наличии Свидетельства о производственной аттестации технологии сварки можно использовать и другие сварочные материалы (сварочную проволоку, флюсы) после получения разрешения территориального органа Ростехнадзора на применение данной технологии сварки. |

|||||||

13. Подраздел 18.2. После слова «стыковых» дополнить словами «и угловых».

14. Таблица 18.1. Дополнить таблицу пунктами 1.2.3, 1.4.3.1, 1.4.3.2, 1.4.4.1 и 1.4.4.2:

|

№ |

Виды объектов и типы сварных соединений |

Штуцер, патрубок, Da (D), мм |

Толщина стенки, мм |

Метод контроля |

Объем контроля |

Минимальное число стыков |

|

1.2 |

Трубопроводы в пределах котла |

|||||

|

1.2.3 |

Угловые сварные соединения приварки штуцеров |

D ≥ 100 |

независимо |

ВИК + УК или РК |

100 % |

- |

|

D < 100 |

ВИК + МК или ПВК |

100 % |

||||

|

1.4 |

Элементы из стали аустенитного класса, а также места сопряжений элементов из стали аустенитного класса с элементами из стали перлитного или мартенситно-ферритного класса |

|||||

|

1.4.3.1 |

Стыковые сварные соединения труб поверхностей нагрева аустенитного класса* между собой |

- |

независимо |

ВИК |

100 % |

- |

|

РК |

не менее 10 % |

не менее 10 |

||||

|

1.4.3.2 |

Композитные стыковые сварные соединения: труб поверхностей нагрева аустенитного класса с элементами перлитного или мартенситно-ферритного класса* |

- |

независимо |

ВИК + РК |

100 % |

- |

|

1.4.4.1 |

Стыковые сварные соединения литых элементов, а также труб аустенитного класса* с литыми деталями |

- |

независимо |

|||

|

1.4.4.2 |

Композитные стыковые сварные соединения труб аустенитного класса* с литыми деталями |

- |

независимо |

|||

15. Таблицу 19.1 изложить в новой редакции:

Таблица 19.1 - Требования к выполнению термической обработки гибов и гнутых труб

|

Марка стали |

Наружный диаметр трубы, Da, мм |

Толщина стенки трубы s, мм |

Отношение радиуса гиба к наружному диаметру, R/Da |

Относительная овальность гиба, % |

|

20, 20ПВ, 15ГС |

независимо от диаметра |

10 - 36 |

менее 3 |

более 5 |

|

более 36 |

независимо |

|||

|

15ХМ, 12МХ |

независимо от диаметра |

12 - 20 |

менее 3 |

более 5 |

|

более 20 |

независимо |

|||

|

12Х1МФ, 15Х1М1Ф, 12Х1МФ-ПВ |

при диаметре более 108 |

независимо |

||

|

при диаметре ≤ 108 |

≥ 12 |

независимо |

более 5 |

|

|

10Х9МФБ, 10Х9МФБ-Ш |

Термообработка требуется для гибов с соотношением R/Da < 2,5 или твердостью в зонах гиба более 255 НВ. Термообработку можно не проводить для гибов с соотношением R/Da ≥ 2,5, если твердость в зонах гиба не превышает величины 255 НВ. |

|||

|

12X11В2МФ |

независимо |

более 10 |

независимо |

|

|

10Х13Г12БС2Н2Д2 (ДИ-59) |

независимо |

|||

|

12Х18Н12Т |

независимо |

|||

|

13СrМо4-5, 10СrМо9-10 |

независимо |

≥ 12 |

независимо |

|

|

Примечание - Замер твердости для стали марки 10Х9МФБ-Ш, 10Х9МФБ производится перед запуском в производство на образцах аттестуемых гибов. Твердость не должна превышать 255 НВ. |

||||

16. Таблица 19.3. Внести изменения в режим термообработки аустенитных сталей марок 12X18Н12Т и 10Х13Г12БС2Н2Д2

|

Марка стали |

Параметры термообработки |

|||

|

Аустенизация |

Отпуск |

|||

|

12Х18Н12Т |

1100 - 1200 |

2 мин. на 1 мм номин. толщины стенки, но не менее 1 ч |

- |

- |

|

10Х13Г12БС2Н2Д2 (ДИ-59) |

1060 - 1080 |

|||

17. Подраздел 19.5 дополнить новым пунктом 19.5.4:

«19.5.4. Основная термическая обработка не является обязательной для труб из сталей аустенитного класса марок 12Х18Н12Т и 10Х13Г12БС2Н2Д2 (ДИ-59) при гибке на станках с нагревом токами высокой частоты до температуры аустенизации с применением спреерного водяного охлаждения».

18. Подраздел 20.6 изложить в новой редакции:

«20.6. Контроль продольных сварных соединений мембранных панелей».

19. Пункт 20.6.1. В последнем абзаце заменить п. 19.7 на п. 19.6.2.4.

20. Пункт 20.6.2:

- дополнить абзацем после второго в редакции: «Во всех случаях приварки непровар полос (проставок) должен быть не более 2,5 мм»;

- исключить последний абзац.

21. Ввести новый пункт 20.6.4:

«20.6.4 При изготовлении панелей из продольно-оребренных труб, а также из продольно-оребренных труб с вваркой полосы между ними, на стыковых продольных швах, выполненных по вершинам ребер с двух сторон, по толщине ребер допускается непровар:

- при автоматической дуговой сварке - 0,1∙s;

- при ручной дуговой сварке - 0,3∙s, где s - толщина ребер».

22. Подраздел 23.3 дополнить пунктом 23.3.2:

«23.3.2 Контроль коллекторов с вытянутыми горловинами

23.3.2.1 Контролю ВИК и МК(ПВК) подвергаются наружные поверхности радиусов сопряжения отбортовки горловин в следующем объеме (см. таблицу 23.01).

Таблица 23.01 - Объем контроля горловин одного диаметра

|

Виды контроля |

Категории котлов |

||

|

I |

II |

III |

|

|

Визуальный контроль согласно РД 03-606 |

Все горловины, имеющиеся на коллекторе |

||

|

Измерительный контроль согласно РД 03-606 (толщина стенки и высота горловины, радиусы сопряжения отбортовки) |

Все горловины, имеющиеся на коллекторе |

||

|

Неразрушающий контроль (МК или ПВК) наружной поверхности радиусов сопряжения горловины) |

1 горловина на коллекторе |

не регламентируется |

|

23.3.2.2 Контроль МК проводится в соответствии с требованиями РД-13-05, а ПВК - в соответствии с требованиями РД-13-06 по технологическим инструкциям предприятия для конкретных технических устройств.

23.3.2.3 Неразрушающий контроль наружной поверхности радиусов сопряжения горловин следует проводить после механической обработки горловин (в случае выполнения такой обработки).

23.3.2.4 Нормы оценки неразрушающего контроля по индикаторным следам (см. таблицу 23.02).

Таблица 23.02

|

Метод контроля |

Длина индикаторного следа несплошности, мм |

||

|

одиночные или округлой формы |

протяженной формы |

||

|

наименьшая фиксируемая |

наибольшая допускаемая |

||

|

МК |

2 |

3 |

Не допускается |

|

ПВК |

5 |

8 |

|

23. Пункт 23.6.3 дополнить словами: «диаметром от 108 до 200 мм - с наружной поверхности, более 200 мм - с наружной и внутренней поверхности».

24. Пункт 23.8.2. В пятом абзаце исключить слова: «несплавление шипа с трубой».

25. Пункт 26.1.2. В четвертом абзаце заменить значение «3,5» на «6,0».