Министерство энергетики и электрификации ссср

главное производственное управление по энергетике и электрификации

производственное объединение по наладке, совершенствованию технологий и эксплуатации электростанций и сетей «союзтехэнерго»

ИЗВЕЩЕНИЕ ОБ ИЗМЕНЕНИИ

«ИНСТРУКЦИИ ПО ДЕФЕКТОСКОПИИ ГИБОВ ТРУБОПРОВОДОВ

ИЗ ПЕРЛИТНОЙ СТАЛИ (И № 23 СД-80)»

(М.: СПО Союзтехэнерго, 1981)

В Извещении об изменении и дополнении указанной Инструкции в п. 2.4 вместо ошибочно напечатанного «Ra = 20 мкм (Rz = 20 мкм)» следует читать «Ra = 10 мкм (Rz = 40 мкм)» по ГОСТ 2789-73».

Заместитель главного инженера

ПО «Союзтехэнерго» Л.Я. ЛИПОВЦЕВ

|

Министерство энергетического Техническое управление |

Министерство

энергетики Главтехуправление |

ИЗВЕЩЕНИЕ

ОБ ИЗМЕНЕНИИ И ДОПОЛНЕНИИ «ИНСТРУКЦИИ ПО ДЕФЕКТОСКОПИИ ГИБОВ ТРУБОПРОВОДОВ ИЗ ПЕРЛИТНОЙ СТАЛИ (И № 23 СД-80)»

(М.: СПО Союзтехэнерго, 1981)

УТВЕРЖДЕНО Техническим управлением Министерства энергетического машиностроения

Заместитель начальника В.В. ЛЕБЕДЕВ

Главным научно-техническим управлением энергетики и электрификации Министерства энергетики и электрификации СССР

Заместитель начальника А.П. БЕРСЕНЕВ

1. Дополнить п. 1.4: ОСТ 108.030.40-79 «Элементы трубные поверхностей нагрева. Трубы соединительные в пределах котла. Коллекторы стационарных паровых котлов. Общие технические условия».

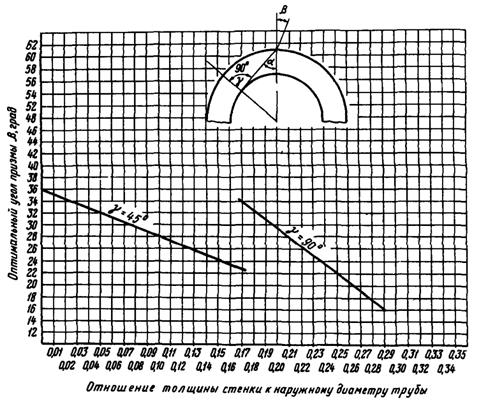

2. В п. 2.1 аннулировать выражение «...при отношении толщины стенки к наружному диаметру не более 0,123».

3. В п. 3.2 после слова «закаты» добавить слово «трещины».

4. На рис. 2 вместо размера 2,55 поставить 2,5S.

5. Пункт 4.3 изложить в следующей редакции: «Магнитопорошковый контроль производить по методике, изложенной в приложении 3».

Пункт 4.4 исключить из текста инструкции.

В п. 4.5 первое предложение после слова «травлением» дополнить фразой «или капиллярной дефектоскопией».

Номера пунктов 4.5 и 4.6 изменить соответственно на 4.4 и 4.5.

6. В п. 5.5 ТУ 14-3-460-76 заменить ОСТ 106.030.40-79.

7. В примечании к табл. 1 заменить 12,0 мм на 15,0 мм.

8. В п. 6.7 исключить второе предложение.

9. В п. 6.9 заменить 25 дБ на 20 дБ.

10. В табл. 2, в боковике, заменить слова «Св. 5» на «Св. 3,5».

11. В табл. 3, во второй графе, нижнюю строку, дополнить «I».

12. В табл. 4, в боковике заменить «Св. 5» на «Св. 3,5».

13. В п. 6.18 заменить «10 дел.» на «8 дел.».

14. В п. 6.21 7-ю строку сверху дополнить текстом «(см. табл. 4)».

15. В п. 7.4 6-ю строку сверху дополнить текстом «и оценка качества».

16. В п. 7.5, 2-й абзац снизу, поставить запятую после фразы «...и растянутой зонах,...».

17. В п. 7.5, последний абзац, заменить выражение «угол ввода» на «угол призмы».

18. Приложение 3 принять в новой редакции:

«Приложение 3

1. СРЕДСТВА ДЛЯ МАГНИТНОГО КОНТРОЛЯ

1.1. В качестве намагничивающих устройств для циркулярного и продольного вида намагничивания могут применяться дефектоскопы ДМП-3М, МД-10Ц, МД-50П и другого типа, обеспечивающие аналогичные параметры.

1.2. Для продольного (полюсного) намагничивания используются электромагниты переменного тока с параметрами, указанными в «Инструкции по применению портативных намагничивающих устройств для проведения магнитно-порошковой дефектоскопии деталей энергооборудования без зачистки поверхностей» (М.: СПО Союзтехэнерго, 1978), ДМЭ-20Ц и другие, обеспечивающие напряженность магнитного поля в центре межполюсного пространства на изделии не ниже значения, рассчитанного по рекомендуемому приложению 2 ГОСТ 21105-75 (условный уровень чувствительности «Б»).

Продольное намагничивание участка гиба трубопровода на наличие поперечных дефектов допускается производить с помощью гибкого силового кабеля, навитого на трубу по обеим сторонам контролируемого участка.

1.3. Аппаратура для магнитопорошкового контроля должна обеспечивать напряженность приложенного магнитного поля не менее 30 А/см для магнитомягких (коэрцитивная сила Hc < 10 А/см, остаточная индукция Br > 1 Тл) сталей.

1.4. В качестве индикатора дефектов используются магнитные порошки и пасты, которые наносятся на контролируемую поверхность гиба в виде суспензии. Дисперсионной средой суспензии служит вода с антикоррозионными и смачивающими веществами.

1.5. Содержание магнитного порошка в 1 л дисперсионной среды составляет:

черного (ТУ 5-14-1009-79) или цветного...................................................... 25 ± 5 г

магнитно-люминесцентного.......................................................................... 4 ± 1 г

Составы магнитной суспензии приведены в рекомендуемом приложении 4 ОСТ 108.004.109-80 «Изделия и швы сварных соединений энергооборудования АЭС. Методика магнитопорошкового контроля».

Вязкость дисперсионной среды должна быть не выше 30 · 10-6 м2/с (30 сСт) при температуре контроля.

2. ТЕХНОЛОГИЯ КОНТРОЛЯ

2.1. При магнитопорошковом контроле гибов трубопроводов выполняются следующие операции:

подготовка аппаратуры и поверхности гиба трубопровода к контролю;

намагничивание;

нанесение индикатора в виде порошка или суспензии на контролируемый участок;

отметка дефектных мест и оценка результатов контроля.

2.2. Перед контролем производится проверка работоспособности узлов намагничивающего устройства. Операция выполняется с помощью измерительных приборов, входящих в комплект устройства, измерителей магнитного поля и контрольного образца, изготовленного согласно рекомендуемому приложению 6 ОСТ 108.004.109-80, или образца с трещинами, подобранного из числа забракованных гибов труб. Одновременно на контролируемом образце проверяются технологические свойства магнитной суспензии по признакам наличия плотного валика порошка на имеющихся трещинах.

2.3. Выбор значения приложенного поля для контролируемой марки стали производится по рекомендуемому приложению 2 ГОСТ 21105-75 (условный уровень чувствительности «Б»). При расчете значения тока намагничивания по значению Нпр для циркулярного и продольного намагничивания можно руководствоваться рекомендациями приложения 8 (п.п. 2, 3, 4) ОСТ 108.004.109-80.

2.4. Поверхность гибов трубопроводов, подлежащая контролю, должна иметь шероховатость не хуже Ra = 10 мкм (Rz = 40 мкм).

(Измененная редакция).

2.5. Намагничивание гиба осуществляется по участкам способом приложенного поля. При циркулярном намагничивании расстояние l между электроконтактами должно быть в пределах 70 - 250 мм; при этом ширина зоны контроля должна быть не более 0,6 l.

2.6. Для выявления различно ориентированных дефектов намагничивание участка гиба производится во взаимно перпендикулярных направлениях.

2.7. Нанесение магнитной суспензии на контролируемый участок при способе приложенного поля должно прекращаться на 2 - 3 сек до выключения источника поля.

2.8. Освещенность контролируемой поверхности должна быть не менее 500 лк (при использовании ламп накаливания).

2.9. Результаты контроля оцениваются по наличию на контролируемой поверхности плотного валика магнитного порошка, воспроизводимого каждый раз при многократных (2 - 3 раза) проверках.

2.10. Результаты магнитопорошкового контроля регистрируются в журнале (п. 7 настоящей инструкции), а при необходимости дефектное место фотографируется или снимается дефектограмма с помощью прозрачной липкой ленты. Место дефекта отмечается краской, мелом и другими средствами.

2.11. После контроля при необходимости производится зачистка мест установки электроконтактов».

19. В приложении 5, табл. 7, в четырех последних графах цифры 12 ± 2 отнести к диапазонам глубины 10 - 20 мм, а 8 ± 2 - к диапазонам 15 - 30 мм.

20. На стр. 29 формулу принять в редакции «R = RT».

21. На стр. 29 последнее предложение снизу аннулировать.

22. На рис. 9 аннулировать пунктирные линии и соответствующее

условное обозначение. Продлить горизонтальную ось (![]() ) и кривую

(g = 45°)

до значения 0,17.

) и кривую

(g = 45°)

до значения 0,17.

23. В приложении 8, п. 2, 7-я строка сверху (в скобках) вместо «положение II» читать «положение I».

24. Приложение 9, графа 16, последняя строка, цифру 4 заменить цифрой 5. В графе 17 (шапка таблицы) выражение «Угол ввода» заменить на «Угол призмы», а вместо значений углов 40 написать 30, 29, 29 соответственно сверху вниз. В графе 21 (во второй строке): вместо «Ад > Аз» поставить «Ад = 32 дел.»

Приложение 9 считать приложением 10.

25. Инструкцию дополнить приложением 9 в следующей редакции:

«Приложение 9

МЕТОДИЧЕСКИЕ УКАЗАНИЯ ПО УЗД ГИБОВ ПРИ ОТНОШЕНИИ ТОЛЩИНЫ СТЕНКИ К НАРУЖНОМУ ДИАМЕТРУ БОЛЕЕ 0,17

1. Для контроля гибов с отношением номинальной толщины стенки к номинальному наружному диаметру более 0,17 применяются стандартные пьезоэлектрические преобразователи с частотой 1,8 (1,25) и 2,5 МГц, обеспечивающие угол встречи (g) ультразвукового луча с дефектом, равным 90°. Оптимальные углы наклона призмы выбираются по прилагаемому графику (рис. 15).

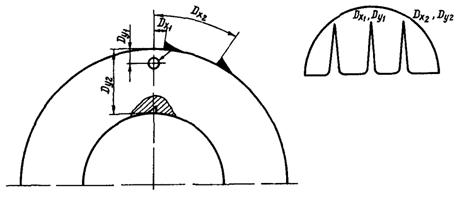

2. Настройка дефектоскопа производится по испытательному образцу, изготовленному из прямого участка трубы. Материал образца должен соответствовать материалу контролируемого гиба (рис. 16).

2.1. При контроле гибов с толщиной стенки до 30 мм на внутренней поверхности образца соответствующего размера изготавливается угловой отражатель («зарубка»), при контроле гибов с толщиной стенки более 30 мм - отверстие диаметром 2 мм и глубиной 15 мм на боковой поверхности образца (см. рис. 16).

Рис. 15. График выбора оптимальных углов призмы:

b - наклона призмы; g - встречи с дефектом; a - ввода

Примечание. При угле наклона призмы меньше 1-го критического угла в связи с наличием криволинейной поверхности продольная волна не играет роли и основной является поперечная (сдвиговая) волна.

Рис. 16. Испытательный образец:

RH - номинальный радиус трубы; SH - номинальная толщина трубы; а - высота зарубки; в - ширина зарубки

2.2. Размеры угловых отражателей и параметры пьезопреобразователя в зависимости от толщины стенки гибов приведены в табл. 8.

|

Размеры отражателя, мм |

Рабочая частота, МГц |

Диаметр пьезопреобразователя, мм |

||

|

Ширина |

Высота |

|||

|

15,0 - 18,0 |

2,5 |

1,5 |

2,5 |

12 |

|

Св. 18,0 до 22,0 вкл |

2,5 |

2,0 |

2,5 |

12 |

|

Св. 22,0 до 60,0 вкл. |

3,5 |

2,0 |

2,5 |

12 |

|

Св. 60,0 |

3,5 |

2,0 |

1,8 (1,25) |

12 |

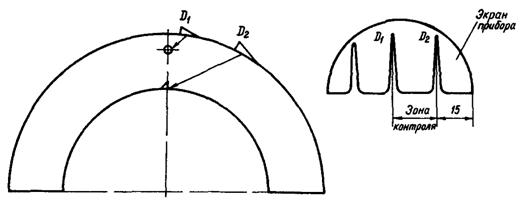

3. Настройка дефектоскопа производится в следующем порядке:

3.1. В соответствии с инструкцией по эксплуатации прибора производится настройка глубиномера по боковому сверлению и зарубке на внутренней поверхности испытательного образца (рис. 17).

3.2. Настройка скорости развертки производится путем плавного перемещения преобразователя по поверхности образца. При этом находят эхо-сигналы от зарубки и бокового сверления и располагают их на экране прибора таким образом, как показано на рис. 18. Положение эхо-сигнала на линии развертки фиксируют по шкале на экране прибора.

Рис. 17. Настройка глубиномера:

DX1, DY1 - начало; DX2, DY2 - конец

Рис. 18. Настройка скорости развертки

3.3. Настройка чувствительности заключается в установлении уровней чувствительности контроля:

3.3.1. Поисковый уровень - при котором производится поиск дефектов.

3.3.2. Контрольный уровень - при котором производится оценка допустимости обнаруженного на внутренней поверхности нейтральной зоны дефекта по амплитуде эхо-сигнала или по пробегу эхо-сигнала (условной высоте) в любом месте.

3.3.3. Первый браковочный уровень - при котором производится оценка допустимости дефекта, обнаруженного на внутренней поверхности, по амплитуде эхо-сигнала.

3.3.4. Второй браковочный уровень - при котором производится оценка допустимости дефекта, обнаруженного в верхней 3/4 сечения гиба, по амплитуде эхо-сигнала.

3.4. Настройка 1-го браковочного уровня чувствительности производится по зарубке. Для этого, плавно перемещая преобразователь по рабочей поверхности образца, находят положение максимального эхо-сигнала от зарубки при фиксированном положении регулятора «Расстояние, см» - 25 делений шкалы I (УДМ) или «Ослабление» - 20 дБ (ДУК). Высоту эхо-сигнала уменьшают до 10 мм по экрану прибора регуляторами «Отсечка», «Мощность», «Чувствительность».

Контрольный уровень составляет 14 дБ, или 15 ед., 2-й браковочный уровень - 26 дБ, или 35 ед.

3.5. Контроль гибов осуществляется на поисковом уровне чувствительности, который устанавливается с помощью регуляторов «Расстояние, см» или «Ослабление» следующим образом:

- при выполнении контроля новых гибов: 8 делений шкалы Нимп (УДМ), 8 дБ шкалы «Ослабление» (ДУК);

- при контроле гибов, находящихся в эксплуатации: 5 делений шкалы Нимп (УДМ), 4 дБ шкалы «Ослабление» (ДУК).

4. Качество гибов оценивается по результатам УЗД следующим образом: «Негоден» (брак) и «Годен».

Негоден (брак), если:

- на внутренней поверхности гиба обнаружены дефекты, амплитуда или пробег эхо-сигнала от которых равны или превышают 1-й браковочный уровень;

- на внутренней поверхности нейтральной зоны гиба обнаружен дефект, превышающий по амплитуде контрольный уровень чувствительности;

- в сечении гиба обнаружен дефект, превышающий по амплитуде 2-й браковочный уровень чувствительности.

Гибы считаются годными, если в процессе контроля не обнаружены дефекты с браковочными признаками».