МИНИСТЕРСТВО

СТРОИТЕЛЬСТВА

И ЖИЛИЩНО-КОММУНАЛЬНОГО ХОЗЯЙСТВА

РОССИЙСКОЙ ФЕДЕРАЦИИ

ФЕДЕРАЛЬНОЕ

АВТОНОМНОЕ УЧРЕЖДЕНИЕ

«ФЕДЕРАЛЬНЫЙ ЦЕНТР НОРМИРОВАНИЯ,

СТАНДАРТИЗАЦИИ И ТЕХНИЧЕСКОЙ ОЦЕНКИ

СООТВЕТСТВИЯ В СТРОИТЕЛЬСТВЕ»

Методические указания

по применению архитектурных бетонов

Москва

2019

СОДЕРЖАНИЕ

Введение

Настоящие методические указания разработаны в развитие СП 70.13330.2012

«СНиП 3.03.11-87 Несущие и ограждающие конструкции», в части раздела 5 и

Приложения X, а также СП

435.1325800.2018 «Конструкции бетонные и железобетонные монолитные. Правила

производства и приемки работ» в отношении архитектурного бетона.

Цель разработки методических указаний - формулировка для

специалистов в области проектирования, архитектуры, строительного производства

актуальных рекомендаций и указаний по эффективному применению архитектурных

бетонов в современной строительной практике. В дополнение к основным разделам,

авторы в соответствующих приложениях изложили рекомендации по выбору

дополнительных нормируемых показателей качества поверхности архитектурного

бетона, расширенную классификацию материалов опалубки, а также эмпирическую

методику оценки степени износа опалубки и методика экспресс-теста на

совместимость материалов опалубки, разделительных смазок и подобранного состава

архитектурного бетона.

Необходимо отметить, что в силу ряда обстоятельств настоящее

методические указания разрабатываются до полноценного введения в нормативных

документах Российской Федерации термина «архитектурный бетон». Также,

существующие национальные нормативные документы в недостаточной (для бетонов

высокой декоративной выразительности) степени формулируют критерии качества

поверхности таких бетонов. С учетом это, в развитие критериев оценки, вводимых ГОСТ

13015 и СП 70.13330.

(Приложение X), разработчикам и исполнителям проектов рекомендуется в рабочей

документации проектов устанавливать дополнительные требования к качеству

поверхности архитектурного бетона.

Методические указания разработаны авторским коллективом АО

«НИЦ «Строительство»: канд. техн. наук И.М. Дробященко; В.В. Денискин;

В.Ю. Сорокин; П.Н. Сиротин. Руководитель работы - канд. техн.

наук И.П. Саврасов.

Настоящие методические указания распространяются на

проектирование и производство работ, выполняемых при строительстве и

реконструкции предприятий, зданий и сооружений во всех отраслях народного

хозяйства, при возведении монолитных бетонных и железобетонных конструкций, к

внешнему виду которых предъявляются особые требования по декоративной

выразительности. Методические указания формулируют общие требования к составам

архитектурных бетонов, бетонам и опалубкам; к выполнению опалубочных и бетонных

работ; методам обработки поверхности готовых монолитных бетонных и

железобетонных конструкций из архитектурного бетона.

В настоящих Методических указаниях использованы ссылки на

следующие нормативные документы:

ГОСТ 965-89

Портландцемента белые. Технические условия;

ГОСТ 7473-2010

Смеси бетонные. Технические условия;

ГОСТ

8267-93 Щебень и гравий из плотных горных пород для строительных работ.

Технические условия;

ГОСТ

10178-85 Портландцемент и шлакопортландцемент. Технические условия;

ГОСТ 15825-80

Портландцемент цветной. Технические условия;

ГОСТ

23732-2011 Вода для бетонов и строительных растворов. Технические условия;

ГОСТ

24211-2008 Добавки для бетонов и строительных растворов. Общие технические

условия;

ГОСТ

26633-2015 Бетоны тяжелые и мелкозернистые. Технические условия;

ГОСТ 30515-2013

Цементы. Общие технические условия;

ГОСТ

31108-2016 Цементы общестроительные. Технические условия;

ГОСТ

32496-2013 Заполнители пористые для легких бетонов. Технические условия;

ГОСТ 34329-2017

Опалубка. Общие технические условия;

ГОСТ

Р 54105-2010 (ИСО 8296:2003) Пленки и листы полимерные. Метод определения

натяжения при смачивании;

ГОСТ

Р 56196-2015 Пигменты для бетонов и строительных растворов. Общие

технические условия;

ГОСТ

Р 56585-2015 Пигменты для бетонов и строительных растворов. Общие

технические условия;

СП

63.13330.2018 «СНиП 52-01-2003 Бетонные и железобетонные конструкции.

Основные положения»;

СП 70.13330.2012

«СНиП 3.03.01-87 Несущие и ограждающие конструкции» (с изменениями № 1, № 3);

СП

435.1325800.2018 Конструкции бетонные и железобетонные монолитные. Правила

производства и приемки работ

Примечание - При пользовании настоящими методическими указаниями

целесообразно проверить действие ссылочных стандартов в информационной системе

общего пользования - на официальном сайте Федерального агентства по

техническому регулированию и метрологии в сети Интернет или по ежегодному

информационному указателю «Национальные стандарты», который опубликован по

состоянию на 1 января текущего года, и по выпускам ежемесячного информационного

указателя «Национальные стандарты» за текущий год. Если заменен ссылочный

стандарт, на который дана недатированная ссылка, то рекомендуется использовать

действующую версию этого стандарта с учетом всех внесенных в данную версию

изменений. Если заменен ссылочный стандарт, на который дана датированная

ссылка, то рекомендуется использовать версию этого стандарта с указанным выше

годом утверждения (принятия). Если после утверждения настоящего стандарта в

ссылочный стандарт, на который дана датированная ссылка, внесено изменение,

затрагивающее положение, на которое дана ссылка, то это положение рекомендуется

применять без учета данного изменения. Если ссылочный стандарт отменен без

замены, то положение, в котором дана ссылка на него, рекомендуется применять в

части, не затрагивающей эту ссылку. Сведения о действии сводов правил

целесообразно проверить в Федеральном информационном фонде технических

регламентов и стандартов.

В настоящих методических указаниях применены термины по ГОСТ 7473, ГОСТ

24211, ГОСТ

26633, ГОСТ 30515, а

также следующие термины с соответствующими определениями:

3.1 архитектурный бетон: Вид бетона, поверхность

конструкций и сооружений из которого постоянно доступна для обозрения, не

предполагает использования отделочных материалов и обладает предусмотренным

проектом внешним видом, функционально ориентированным на создание определенного

эстетического эффекта.

3.2 декоративный бетон: Бетон, получаемый путем

обработки окрашиванием, полировкой, текстурированием, тиснением, гравировкой,

использованием топпингов и другими приемами для достижения требуемых

эстетических свойств.

3.3 разделительная смазка: Материал, наносимый на

формообразующую поверхность опалубки с целью снижения силы сцепления (адгезии)

с твердеющим бетоном.

Архитектурные бетоны - высокофункциональные бетоны,

требующие для их изготовления выбора специальных конструктивных решений

опалубки и материалов формообразующих поверхностей; сырьевых компонентов

бетонных смесей; методов укладки и уплотнения, а также ухода за твердеющим

бетоном. С учетом этого при разработке настоящих методических указаний

ставились задачи:

- сформулировать классификацию основных типов поверхностей

архитектурного бетона и дать описание методов их получения;

- сформулировать рекомендации по выбору дополнительных

показателей качества поверхности в расширение требований, вводимых ГОСТ

13015 и СП 70.13330.2012

(Приложение X);

- предоставить специалистам основные сведения по

особенностям ведения проектов с использованием архитектурных бетонов, подходов

к проектированию и взаимодействию с подрядными организациями;

- в дополнение положений ГОСТ 34329

предоставить основную информацию по материалам, используемым в конструкции

опалубки для архитектурных бетонов;

- сформулировать указания и рекомендации по работе с

бетонными смесями из архитектурного бетона: их транспортировке, укладке,

уплотнению и уходу за твердеющим бетоном;

- подготовить рекомендации по методам механической и иной

обработки поверхности с целью достижения повышенной декоративной

выразительности.

Современная технология архитектурного бетона позволяет

получать фактически неограниченное многообразие визуальных решений, тем не

менее, можно выделить два основных типа поверхностей архитектурного бетона:

I - сформированные формообразующей поверхностью опалубки -

необработанные поверхности, на которых растворная часть бетона является основным

видимым компонентом, определяющим цвет поверхности; а форма и рельеф являются

зеркальным отражение формообразующей поверхности опалубки.

II - полученные путем обработки поверхности бетона после

распалубки - поверхности, которые обрабатываются на месте путем удаления

(полностью или частично) поверхностного слоя раствора, чтобы обнажить

нижележащий заполнитель, таким образом полностью или частично скрывая текстуру

формообразующей поверхности опалубки. Удаление поверхностного слоя может быть

произведено несколькими методами, обеспечивающими различный декоративный

эффект:

- при использовании специальных поверхностных замедлителей

схватывания,

- гидро- и абразивоструйной обработкой,

- обработкой растворами кислот,

- механической обработкой.

В общем виде классификация поверхностей, методов обработки и

основные характеристики поверхности приведены в таблице 1.

Таблица 1 - Классификация поверхностей и методы их получения

|

Тип

поверхности

|

Метод

обработки поверхности

|

Основные

характеристики поверхности

|

Примеры

|

|

I - сформированные формообразующей

поверхностью опалубки

|

Пост-обработка не осуществляется

|

Возможность передачи мелких деталей

рельефа; точная геометрия поверхности; получение гладкой поверхности

|

Рисунки 1

- 3, 6

|

|

II - полученные путем обработки

поверхности бетона после распалубки

|

Использование поверхностных замедлителей

с последующим удалением растворной части

|

Возможность максимального экспонирования

заполнителя; возможность воспроизводства рисунков на поверхности бетона

|

Рисунки 4

в, 5

|

|

Обработка растворами кислот

|

Обнажение текстуры заполнителя;

окрашивание поверхности (за счет реакции с продуктами гидратации цемента)

|

Рисунок 4

а, б

|

|

Абразивоструйная обработка

|

Матирование поверхности, придание

однородности цвета, возможность воспроизведения сложных рисунков на

поверхности (при работе по трафарету)

|

Рисунок 4

ж - н

|

|

Механическая обработка бучардами и иным

ручным инструментом

|

Обнажение текстуры заполнителя при

невыраженном рельефе; матирование поверхности; имитация приемов и эффекта

камнеобработки

|

Рисунок 4

д, е

|

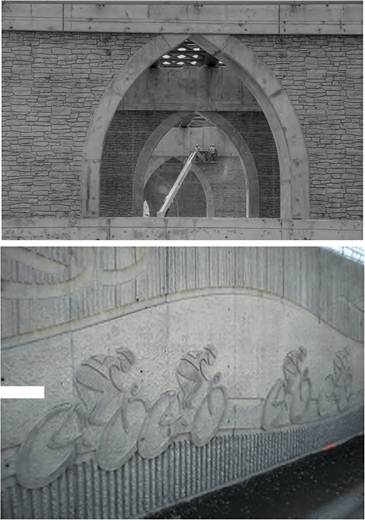

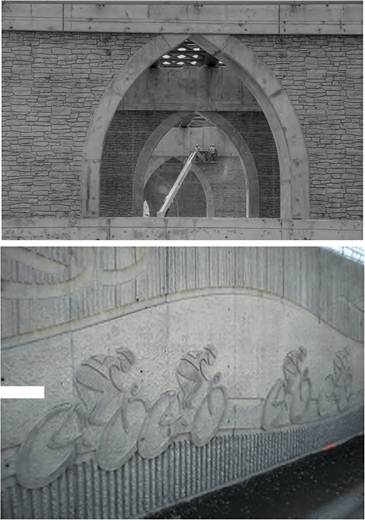

Рисунок 1 - Примеры сложных поверхностей, полученных при

использовании

формообразующих элементов опалубки

Рисунок 2 - Пример эффективного использования простой дощатой

опалубки

для реализации архитектурно-художественного решения

Рисунок 3 - Комбинирование простой дощатой опалубки

и формообразующих вкладышей

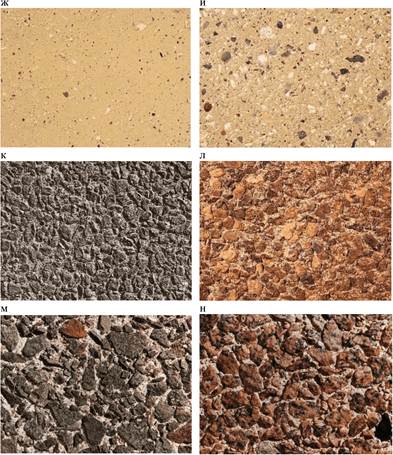

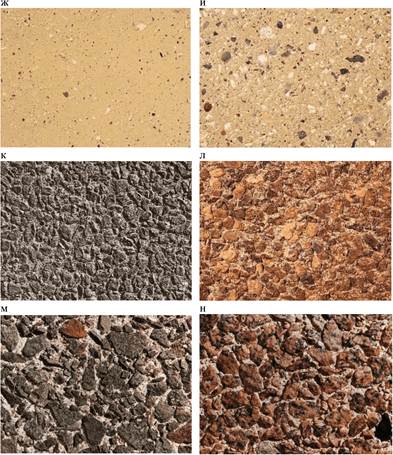

Рисунок 4, лист 1 - Примеры поверхностей архитектурного

бетона,

полученных путем обработки поверхности бетона после распалубки

а, б - обработка растворами кислот; в - использования

поверхностных замедлителей схватывания;

г - комбинированного воздействия поверхностных замедлителей и обработки

растворами кислот;

д, е - механической обработки бучардами

Рисунок 4, лист 2

ж - абразивоструйной обработки слабой интенсивности, и

- средней интенсивности,

к - и - высокоинтенсивной абразивоструйной обработки

Необходимость получения поверхности с достаточно точной

геометрией, передачей рельефных деталей, текстуры поверхности неизбежно требует

использования специальной формообразующей поверхности опалубки. В остальных

случаях, в зависимости от желаемого декоративного эффекта, методы обработки

могут применяться как самостоятельно, так и в сочетании друг с другом.

Многие декоративные эффекты на поверхности архитектурного

бетона могут быть реализованы различными технологическими методами хотя и не с

идентичным конечным результатом. Так, одно из популярных направлений -

воспроизведение на поверхности архитектурного бетона рисунков, орнаментов и

т.д., так называемый «графический бетон» может осуществляться как с

использованием формообразующих элементов, так и с помощью поверхностных

замедлителей либо абразивоструйной обработки по трафарету.

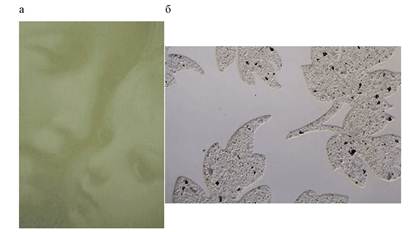

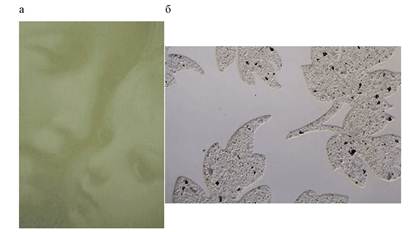

Рисунок 5 - Рисунки, воспроизведенные на поверхности бетона

при

использовании специальных поверхностных замедлителей схватывания

а - общий вид; б, в - детали поверхности

Рисунок 6 - Графический бетон с передачей полутонов за счет

рисунка

светотени на рельефе от формообразующей поверхности опалубки

- фасадная часть здания Университета Тулузы III (Поля Сабатье)

Во всех случаях, в основе лежит принцип воспроизведения

бинарных изображений с имитацией полутонов группами пикселей различной

плотности, но одного цвета (рисунки 5, 6).

При этом пиксели при использовании формообразующей поверхности соответствуют

перепадам рельефа, а при использовании поверхностных замедлителей - участкам с

покрытием и без (при этом светлый оттенок обеспечивается ровной поверхностью

бетона, а темный - впадинами рельефа или удалением растворной части с

поверхности).

Поверхности архитектурного бетона, в том числе

горизонтальные, могут быть обработаны с целью обнажения (экспонирования)

мелкого или крупного заполнителя с помощью замедлителей схватывания цемента в

поверхностном слое бетона, интенсивного размывания поверхности гидроструйными

аппаратами высокого давления, удаления растворной части обработкой растворами

кислот, абразивоструйной обработки, использования пневматических игольчатых

пистолетов либо других механических инструментов.

Использование этих методов естественным образом предъявляет

дополнительные требования к используемым заполнителям по форме, размеру,

текстуре и цвету. При этом, поскольку большая часть бетонной поверхности

образована обнаженными зернами заполнителя, значительно снижается влияние цвета

используемого цемента.

Планировочное и архитектурно-художественное решение,

предполагаемые углы и расстояние обзора - определяющие при выборе крупности

используемого заполнителя. Поскольку обработанные поверхности более

восприимчивы к естественному действию погодных условий и влиянию загрязнения

окружающей среды, следует учитывать собственную долговечность заполнителя как

фактор прогнозируемости возможных изменений внешнего вида поверхности

архитектурного бетона.

Зерна заполнителя окатанной формы менее склонны к осаждению

на поверхности атмосферной пыли, нежели зерна угловатой формы. При эксплуатации

в условиях сильно загрязненного воздуха может быть предпочтительнее

использовать заполнитель с цветом, существенно более светлым, чем цвет

растворной части бетонной смеси.

Поверхностные замедлители используются для замедления

схватывания лицевого слоя бетонной смеси с целью снижения трудоемкости работ по

его удалению. Использование при приготовлении бетонной смеси

добавок-ускорителей или прогрева во время бетонирования в холодную погоду может

сократить время действия замедлителя схватывания на поверхности. Также, при

планировании работ следует учитывать возможность изменения эффекта действия

поверхностного замедлителя в случае длительного перерыва между нанесением его

на формообразующую поверхность опалубки и бетонированием.

Серия образцов должна быть подготовлена для оценки

возможного влияния на замедляющее действие материала формообразующей

поверхности опалубки и подобранного состава бетонной смеси. Дальнейшие

эксперименты по определению влияния высоты укладки бетонной смеси, времени

распалубки и метода обработки должны проводиться на натурном макете, либо на

участках меньшей важности, таких как стены подвала. Рекомендуемая минимальная

прочность бетона перед удалением растворной части должна составлять 7 - 10 МПа.

Из-за многочисленности факторов, влияющих на действие поверхностных

замедлителей, применяемых для формования поверхностей при бетонировании

вертикальных конструкций, их использование должно быть тщательно оценено для

каждого конкретного проекта.

Обработка поверхности архитектурного бетона растворами, содержащими

кислоты в различной концентрации (либо иные вещества, способные переводить в

растворимые соединения минералы цементного камня - к примеру, динатриевая соль

этилендиаминтетрауксусной кислоты), может использоваться для травления

поверхности бетона, придания поверхности легкого матового блеска или

окрашивания поверхности с обнаженным заполнителем.

Заполнители для архитектурного бетона, обрабатываемого таким

методом, должны быть стойкими к растворам кислот; при использовании карбонатных

заполнителей (известняки, доломиты и мраморы) необходима обязательная проверка

нормируемых параметров долговечности бетона.

Глубина удаления растворной части при использовании

растворов кислот, ее влияние на цвет и внешний вид поверхности, находятся в

прямой зависимости от возраста бетона. Следует учитывать, что обработка

значительной площади монолитных конструкций единовременно может быть затруднена

в силу естественных факторов, таких как погода, календарный график и т.д. При

этом, для бетонов высокой прочности разница во времени обработки меньше влияет

на конечный внешний вид поверхности.

С учетом этого, обработку поверхности архитектурного бетона

растворами кислот рекомендуется проводить не ранее 14 сут. после бетонирования,

при достижении прочности на сжатие не менее 20 МПа.

Обработка растворами кислот не рекомендуется для

вертикальных поверхностей из монолитного архитектурного бетона в силу сложности

обеспечения равномерности обработки из-за образования подтеков и необходимости

решения проблемы нейтрализации стока.

Рабочий персонал, проводящий обработку, должен быть

надлежащим образом проинструктирован по технике безопасного обращения с

используемыми продуктами, иметь защитную одежду и средства защиты органов

дыхания.

Абразивоструйная или пескоструйная обработка используется

для матирования поверхности, придания однородности цвета либо создания

специальных визуальных эффектов (к примеру, при обработке по трафаретам) на

поверхности архитектурного бетона. Глубина обработки обычно определяется

разработанным эталонным образцом по согласованию с архитектором/инженером

проекта и подтверждается предварительным натурным макетом конструкции.

Однородность поверхности при абразивной обработке прямо

зависит от однородности качества поверхности (прочности и истираемости) -

соответственно, при использовании такого метода обработки предъявляют особые

требования к качеству герметизации стыков щитов опалубки.

Слабоинтенсивную абразивоструйную обработку должен выполнять

оператор существенно более высокой квалификации, поскольку такая обработка, как

правило, усиливает дефекты укладки и уплотнения: поверхностные воздушные поры,

швы бетонирования и зоны утечки растворной части. В целом же можно выделить

четыре степени интенсивности абразивоструйной обработки поверхности:

- микротекстурирование - обработка, достаточная для удаления

блеска поверхности, но не обеспечивающая однородности цвета и не обнажающая

крупный заполнитель;

- легкая - достаточная для придания однородного цвета и

обнажения мелкого заполнителя с периодическим выходом крупного заполнителя;

максимальное раскрытие 1,5 мм;

- средняя - достаточная для того, чтобы обнажить

крупнозернистый заполнитель с небольшим раскрытием; максимальное раскрытие 6

мм;

- высокоинтенсивная - достаточная для того, чтобы обнажить

крупнозернистый заполнитель до максимальной проекции 1/3 диаметра; раскрытие от

6 до 12 мм.

Поверхностные замедлители могут использоваться в сочетании с

абразивоструйной обработкой поверхности средней и высокой интенсивностей для

сокращения трудозатрат и уменьшения истирания при использовании мягкого

заполнителя. Если требуется более выраженное раскрытие, абразивоструйная

обработка обычно проводится в течение первых 24 - 72 ч при достижении бетоном

прочности не менее 10 МПа.

Выбор времени проведения абразивоструйной обработки должен

учитывать возможные изменения температуры окружающей среды, которые могут

оказывать большое влияние на прочность бетона и, следовательно, на внешний вид

поверхности.

Основные материалы, используемые для абразивной обработки, -

кварцевый песок, карбид алюминия, купершлак. Тип и фракция используемого

абразива, в значительной степени определяющие качество обработки поверхности,

должны быть неизменными все время выполнения работ по конкретному проекту.

Поскольку некоторые заполнители способны менять цвет после воздействия

пескоструйной обработкой, желательно проведение практических испытаний с

изготовлением серий образцов и обработкой различными абразивными материалами.

Для обработки светлоокрашенных архитектурных бетонов

требуются чистые абразивные материалы, не окрашивающие обрабатываемую

поверхность. При необходимости ведения влажной абразивоструйной очистки,

обработанная поверхность должна интенсивно промываться от продуктов истирания

во избежание нежелательных изменений цвета.

Гидроструйные аппараты высокого давления используются в

сочетании с компрессорным оборудованием для обработки поверхности

архитектурного бетона с целью обнажения заполнителя. Время начала обработки

должно быть предварительно определено для каждого подобранного состава бетона и

условий его твердения, чтобы получить желаемое качество поверхности без

разрушения структуры заполнителя. Минимальная прочность бетона на сжатие для

гидроструйной обработки аппаратами высокого давления должна составлять 10 МПа.

Этот метод может использоваться как самостоятельно, так и в

сочетании с использованием поверхностных замедлителей и должен выполняться

квалифицированным оператором, практически обученным на испытательной площадке.

Инструментальная либо ручная механическая обработка

поверхности с целью обнажения заполнителя или получения иных художественных

эффектов может выполняться одним или комбинацией нескольких процессов, включая

дробление, скалывание, обтесывание, шлифование, полирование.

Чтобы поддерживать единообразие, крайне важно, чтобы эту

работу один и тот же оператор выполнял на протяжении всего проекта или, по

крайней мере, на смежных участках конструкции.

Точное определение конечного внешнего вида поверхности архитектурного

бетона предпочтительнее проводить на натурном макете до начала строительства,

либо на малозаметных зонах уже возведенной конструкции. Использование для этих

целей малоформатных образцов неинформативно в силу невозможности точного

масштабирования результатов для работ в реальных условиях.

Выработка единого понимания критериев качества выполненных

работ между заказчиком, проектировщиками и исполнителями работ - важный этап

успешной реализации проекта с использованием архитектурного бетона.

Главный эстетический критерий оценки поверхности архитектурного

бетона - единообразный вид - т.е. минимальные вариации цвета, фактуры и

текстуры на всей доступной обозрению площади конструкции или сооружения, за

исключением тех случаев, когда именно неоднородность является основным приемом

реализации художественного замысла. Необходимо подчеркнуть, что оценивать

соответствие качества поверхности архитектурного бетона в первую очередь

следует с учетом общего впечатления от обзора с подходящего расстояния и при

нормальных условиях освещенности. В большинстве случаев оценивать качество

поверхности следует по достижении проектного возраста бетона при обеспечении

надлежащего ухода за твердеющим бетоном. Что касается требований к

характеристикам поверхности, следует иметь в виду, что абсолютно однородный

оттенок, текстура и пористость не могут быть достигнуты в условиях реального

производства.

Разработанное декоративно-художественное решение поверхности

архитектурного бетона должно быть эстетически совместимо с неизбежными при

практической реализации вариациями цвета, текстуры и минимальными дефектами

поверхности при обзоре с установленного расстояния, которое должно быть указано

в техническом задании на проектирование. В большинстве случае, для

полноразмерных конструкций и сооружений из архитектурного бетона это расстояние

рационально принимать равным не менее чем 6 метрам.

Для проектов с использованием архитектурного бетона

принципиальное значение, гораздо более весомое чем для рядового бетона, имеет

необходимость сохранения максимально возможного постоянства всех

технологических факторов. В общем виде можно выделить следующие основные

факторы:

- контроль качества сырьевых материалов и бетонных смесей;

- единый график доставки бетона;

- однородность поверхности опалубки, используемых

разделительных смазок, условий монтажа и демонтажа опалубки;

- единообразная технология укладки и уплотнения бетона;

- планирование графика выполнения работ для минимизации

экстремальных изменений условий окружающей среды;

- одинаковые условия твердения, методы ухода за бетоном;

- соблюдение предусмотренной технологии обработки

поверхности архитектурного бетона.

Влияние указанных факторов на основные параметры качества

поверхности архитектурного бетона приведено в таблице 2.

Общий подход к проектированию конструкций и сооружений из архитектурного

бетона для получения результата надлежащего качества при минимальных

трудозатратах должен включать в себя следующие основные принципы:

- выделение либо целенаправленная разбивка открытых обзору

лицевых поверхностей на отдельные, повторяющиеся участки путем устройства

художественно оформленных швов, рустовки или иных приемов с целью максимально

унифицировать использование модульной опалубки;

- системный анализ в выборе планировочного решения,

позволяющего использование унифицированной опалубки максимальное число раз;

- ограничение размера панелей, выделенных рустовкой или

рисунком швов. Следует избегать выбора архитектурно-художественных решений,

требующих обустройства протяженных и ровных открытых бетонных поверхностей.

Рисунок 7 - Сборка опалубки с использованием формообразующих

элементов,

имитирующих поверхность каменной кладки, с использованием

рустовочных планок

Угловые элементы без фасок

Архитектурно-планировочное решение может предполагать

устройство острых и прямых углов с качественной кромкой. Для получения

высококачественных поверхностей с хорошей геометрией может потребоваться

использование самоуплотняющегося бетона. Опалубка должна быть спроектирована и

закреплена так, чтобы противостоять давлению при укладке бетона; форма и размер

угловых элементов опалубки должны предусматривать возможность максимально

простой распалубки для снижения вероятности повреждения поверхности архитектурного

бетона.

Следует учитывать возможный рост трудозатрат на бережную

распалубку элементов строгой геометрии, что, в зависимости от размера проекта,

может потребовать дополнительных форм. Увеличенное время снятия опалубки может

повлиять на цвет поверхности, поскольку значительная разница во времени

распалубки чаще всего приводит к заметной разнице в цвете соседних элементов.

Углы с фаской

Если фаски, закругления и скосы являются частью

архитектурного решения, формообразующая поверхность фаски должна быть непрерывно

и плотно прилегать ко всем поверхностям формы, с которыми она контактируют.

Специализированные пластиковые или металлические полоски для формовки фасок,

как правило, имеют, интегрированный клеевой слой, способный выполнять функцию

герметизации контактных поверхностей. Деревянные элементы для формирования

фасок могут быть экономически оправданной альтернативой, но их использование

затруднено в силу сложности крепления к поверхности инвентарной опалубки.

Швы

Стыки в области панели могут быть сформированы в бетонной

поверхности использованием при монтаже опалубки рустовочных планок или

профилей, закрепляемых на формообразующей поверхности опалубки. По согласованию

с подрядчиком они также могут быть использованы для формирования деформационных

швов. В случае необходимости при работах также могут использоваться

демпфирующие ленты, заглушки, шпонки и герметики для швов.

Для облегчения демонтажа конусность рустовочных планок

должна быть не менее 15 градусов, что существенно облегчает их извлечение из

бетона при распалубке. Все планки, профили и другие вставки должны быть плотно

зафиксированы на формообразующей поверхности опалубки. Планки должны быть

одинакового размера, не впитывать влагу и достаточно жесткими, чтобы сохранять

прямолинейность при укладке бетона. Рекомендуется использовать планки и

профиль, ширина которых должна быть не менее их глубины; при этом ширина должна

составлять не менее 20 мм.

Швы меньшей толщины могут быть сформированы использованием

стальной полосы, установленной между щитами опалубки. Места пересечения угловых

фасок и рустовочных планок должны быть обработаны до обеспечения плотного

прилегания.

Софиты

В софитах вблизи вертикальных поверхностей целесообразно

обустраивать капельники в местах вероятность образования стока дождевой воды вниз

по бетонной поверхности. Капельники следует размещать как можно ближе к лицевой

стороне, но не ближе 25 мм от готовой поверхности архитектурного бетона.

Наклонные поверхности

Естественное накопление частиц пыли на горизонтальных

поверхностях можно достаточно эффективно минимизировать обеспечением

минимального уклона, который может варьироваться от 1:12 для гладких

поверхностей до 1:1 для текстурированных поверхностей. Как правило, следует

избегать проектирования горизонтальных участков архитектурного бетона с

выраженным рельефом поверхности.

Наклонные и горизонтальные поверхности, образованные

формообразующей поверхностью, ориентированной вглубь массива конструкции,

задерживают пузырьки воздуха при уплотнении бетона. Для уменьшения пористости

поверхности на этих участках следует использовать специальные методы

уплотнения, материалы опалубки и разделительные смазки.

Совместное использование в проекте декоративных изделий

заводской готовности и монолитного архитектурного бетона - один из наиболее

перспективных методов воплощения архитектурно-художественных решений самой

высокой сложности.

Принципиально, можно выделить три различных подхода в

использовании решений из сборно-монолитного архитектурного бетона:

- цвет и текстура поверхности как сборных элементов, так и

монолитного бетона могут быть сочетающимся образом подобраны путем

использования одного материала форм, бетонных смесей одинакового состава и

соответствующих условий твердения;

- выбор контрастного решения цветов и текстур элементов

заводской готовности и монолитного архитектурного бетона. В целом, второй

подход обеспечивает существенно более прогнозируемый результат в силу того, что

попытка достичь точного соответствия монолитного бетона и сборных узлов,

отлитых за пределами площадки, представляет собой нетривиальную техническую

задачу и, как правило, очень затратна;

- использование изделий заводской готовности в качестве

несъемной опалубки.

Совместно с разработкой проектной документации,

рекомендуется подготавливать лабораторные серии образцов с утвержденным видом

поверхности, цвета и текстуры.

Требования к качеству и внешнему виду поверхности должны

предъявляться подрядчику в виде фактического образца или образцов, желаемых

поверхности, цвета и текстуры. Образцы должны быть подготовлены под

руководством архитектора и помечены как эталонные образцы проекта. Размеры

образцов должны быть не менее 500×500×50 мм, что обеспечивает

минимально достаточную площадь для отображения и толщину для обработки

поверхности. Образцы должны формоваться вертикально или горизонтально,

идентично положению, в котором должно производиться бетонирование самой

конструкции. Эталонные образцы должны быть однозначно промаркированы, в рабочей

документации должны быть зафиксированы составы бетона, информация о

поставщиках, технологические параметры уплотнения и условия хранения образцов.

Изготовление образцов должно быть подтверждено в письменной форме как

заказчиком, так и архитектором/инженером проекта.

При разработке любых масштабных проектов с использованием

архитектурного бетона, наилучшей практикой следует признать сооружение

натурного макета конструкции. Несмотря на затратность осуществления подобного

мероприятия, именно сооружение макета позволяет как уточнить правильность

деталей выбранного художественного решения, так и отработать технологические

процессы.

Натурный макет представляет собой крупноразмерный образец

архитектурного бетона, изготовленный подрядчиком на строительной площадке с

использованием предлагаемого оборудования, материалов и технологии

строительства. По результатам выполнения натурного макета подрядчик должен

получить письменное одобрение готового продукта от проектировщика и заказчика

строительства после установленной процедуры приемки.

Общая высота и ширина натурного макета должна позволять

обзор основных элементов конструкции (пола, колонн и стен) с установленного

расстояния. Макет должен включать в себя как горизонтальные, так и вертикальные

поверхности, швы и типичные элементы декора. Все строительные материалы для

сооружения макета должны быть такими же, как те, которые предполагается

использоваться при выполнении работ. Предпочтительнее, чтобы основной персонал

подрядчика участвовал в работах по сооружению натурного проекта.

На макете также должны быть отработаны приемы отделки,

корректировки и ремонта поверхности архитектурного бетона. При оценке

пригодности материалов и методов ремонта поверхности, отремонтированный участок

должен быть выдержан в течение не менее одного месяца для оценки конечного

вида.

Выбор архитектурно-художественного решения и проектирование конструкций

из архитектурного бетона должны осуществляться взаимосвязано, с учетом

необходимости максимальной сохранности внешнего вида на весь период

эксплуатации. Следует использовать методы уменьшения и контроля

трещинообразования, чтобы минимизировать влияние на внешний вид и

долговечность.

Трещинообразование может быть существенно уменьшено путем:

- увеличения коэффициента армирования;

- использования дисперсного армирования в сочетании со

стержневой арматурой;

- минимизации общего содержания воды, а также водоцементного

отношения в бетонной смеси оптимизацией гранулометрического состава

заполнителя;

- использования специальных материалов, таких как

расширяющие добавки, цементы с компенсированной усадкой и их комбинаций;

- использования средств внутреннего ухода за бетоном

(добавок на основе суперабсорбирующих полимеров);

- минимизация температурных деформаций за счет контроля за

тепловыделением цементов при гидратации;

- обустройство деформационных швов и демпферных соединений

для снятия напряжений.

Разработанные архитектурно-художественное и

объемно-планировочное решения проекта в значительной степени определяют выбор

материала формообразующих поверхностей и конструкции опалубки:

- выбор абсорбирующего или неабсорбирующего материала

опалубки в зависимости от требований к поверхности архитектурного бетона и

необходимости проведения операций по ее обработки;

- объема работ и необходимости оборота форм;

- требований к жесткости опалубки.

В силу того, что формообразование поверхности - основная

стадия технологического процесса архитектурного бетона, понимание архитектором

и подрядчиком особенностей современных материалов для изготовления опалубки

имеет критическое значение для успешной реализации проекта.

Стоимость опалубки и трудозатрат на ее монтаж и демонтаж

нередко могут составлять более половины общей себестоимости возведения бетонной

конструкции - с учетом этого, влияние грамотного планирования использования и

оборота модульной опалубки имеет критическое значение для рентабельности

проекта.

Используемая опалубка должна соответствовать требованиям ГОСТ 34329 с

учетом рекомендаций настоящего пособия.

Для изготовления опалубки и формообразующих поверхностей

могут быть использованы разнообразные материалы. В дополнение к классификации ГОСТ 34329, для

практических нужд целесообразно различать два типа материалов, используемых для

изготовления формообразующих элементов опалубки - абсорбирующие и

неабсорбирующие. Основные виды используемых абсорбирующих и неабсорбирующих

материалов опалубки и их краткая характеристика приведены в приложении Б.

При проектировании должны учитываться следующие особенности

влияния выбора материала абсорбирующей и неабсорбирующей опалубки на вид

готовой поверхности архитектурного бетона:

- использование неабсорбирующего материала формообразующей

поверхности опалубки как правило приводит к более однородному внешнему виду;

- использование гладких неабсорбирующих материалов способно

приводить к специфическому виду неоднородного окрашивания, так называемому

«просвечиванию заполнителя»;

- некоторые пластики позволяют получать очень качественную

высокоглянцевую бетонную поверхность, которую, однако, следует использовать с

осторожностью. При воздействии погодных условий такие поверхности достаточно

быстро и неравномерно теряют часть блеска в результате периодического

увлажнения-высыхания, замерзания и оттаивания. Ремонт таких глянцевых

поверхностей представляет значительные сложности.

Щиты опалубки и формообразующие поверхности из абсорбирующих

материалов способны поглощать воду из уложенной бетонной смеси, в результате

чего цвет архитектурного бетона будет темнее. При этом цвет меняется в

зависимости от поглощающей способности формы и использование разделительных

смазок не может полностью устранить этот эффект.

Пиломатериалы

Пиломатериалы - практичный и легкодоступный материал для

изготовления опалубки, который может использоваться как с необработанной

поверхностью, так и в обработанном виде. Пиломатериалы могут быть обработаны

строганием, шлифованием или полированием для получения гладкой поверхности,

либо подвергнуты пескоструйной обработке для формирования специфичной текстуры.

Возможность повторного использования и изменение

характеристик при долговременном использовании пиломатериалов зависит от породы

древесины, времени и условий хранения, использования разделительных смазок и

других факторов.

Пиломатериалы могут влиять на цвет бетонной поверхности. Пятнистый

эффект возникает в результате различий в абсорбирующей способности, вызванных

анизотропной структурой древесины. Мягкие и менее плотные породы древесины

поглощают больше воды из уложенной бетонной смеси, снижая локально

водоцементное отношение, что приводит к потемнению поверхности. Органические

вещества в древесине могут быть причиной изменения цвета бетонной поверхности,

а содержащиеся сахара могут давать эффект поверхностного замедления.

Разделительные смазки не способны полностью нивелировать это действие. С каждым

повторным использованием опалубки из пиломатериалов эффект потемнения бетонной

поверхности становится меньше. При использовании необработанной древесины можно

ожидать значительных изменений цвета и текстуры бетонной поверхности для каждого

использования.

Действие древесных сахаров значительно только при первом

применении, которое можно имитировать, покрыв поверхность новой формы цементным

раствором с последующей очисткой, высушиванием и повторным нанесением

разделительной смазки. Для получения однородного цвета поверхности все

пиломатериалы должны быть получены из одного и того же источника.

Фанера

Фанера - один из самых распространенных материалов для

опалубки, ламинированные фанерные щиты позволяют обеспечивать получения

высококачественную ровную поверхность готового архитектурного бетона. Следует

избегать использования в одном проекте различных марок фанерной опалубки, чтобы

избежать нежелательных вариаций цвета. Рельефная поверхность может быть

получена путем пескоструйной обработки поверхности фанеры для обнажения

внутренней структуры, однако подготовленные таким образом формы не допускают

многократного использования.

Металл

Металлические формообразующие поверхности непроницаемы и позволяют

получать однородный цвет бетонных поверхностей при условии отсутствия на

поверхности следов ржавчины, сварочного шлака и грязи.

Для предотвращения окрашивания стальные щиты опалубки для

архитектурного бетона следует изготавливать из холоднокатаной стали. Воронение

металла может использоваться для предотвращения окрашивания. С той же целью

рекомендуется использовать разделительные смазки, содержащие в составе

ингибиторы коррозии.

Материалы на основе алюминиевых и магниевых сплавы могут

использоваться при соответствующем техническом обосновании и экспериментально

подтвержденной устойчивости к щелочной среде бетона. Алюминий, магний и цинк не

должны применяться для изготовления архитектурного бетона. Реагируя со

щелочами, они выделяют газообразный водород, что вызывает образование пузырьков

на поверхности форм.

Пластики

Пластики, как армированные, так и неармированные, будучи

водонепроницаемыми и пригодными для изготовления форм любой конфигурации и

текстуры поверхности, могут с успехом применяться при бетонировании конструкций

из архитектурного бетона. Они не вызывают изменений цвета, характерное для

многих абсорбирующих типов формовочных материалов.

Некоторые армированные пластики содержат стеклянные волокна

в различных формах, которые увеличивают прочность на изгиб полимерных

материалов. Такие пластмассы нашли широкое применение при изготовлении сложных

индивидуальных форм для архитектурного бетона. Для покрытия стеклопластиковых

форм с целью обеспечения стабильности характеристик при многократном применении

следует использовать подходящий гелькоат. В тех случаях, когда в составе

стеклопластиков используются нещелочестойкие стеклянные волокна, возможно

ухудшение их физико-механических характеристик при контакте с бетоном. Для

обеспечения однородности поверхности, за полимерным покрытием должен быть

обеспечен надлежащий уход - это может быть достигнуто путем тщательной очистки,

использования разделительных смазок или периодического ремонта поверхности.

Нормированные пластмассы, как правило, используются в

качестве формообразующих вкладышей совместно с инвентарной опалубкой. Следует

учитывать, что термопластичные полимеры могут расширяться или сжиматься и

изменять размеры из-за прямого солнечного света или повышенной температуры

окружающего воздуха.

Гипсовые формы

Из гипса могут быть изготовлены высокодетализированные

одноразовые формы, применение которых часто оправдано для неповторяющихся

деталей или там, где сложные формы трудно изготовить традиционными способами.

Опалубка для архитектурного использования должна

проектироваться, изготавливаться и обслуживаться в соответствии с ГОСТ 34329 и

дополнительными требованиями, изложенными ниже. Поскольку, в сравнении с

рядовым бетоном, требования к укладке и уплотнению более строгие, проекты с

использованием архитектурного бетона требуют особого внимания при

проектировании опалубки, чтобы минимизировать прогиб, деформации, смещения и

утечку раствора. Необходим контроль за соблюдением требуемой толщины слоя

бетона для защиты арматуры.

Прогибы обшивки, не превышающие 1/400 пролета, как правило,

приемлемы для архитектурной бетонной опалубки. Поскольку отклонения от исходной

геометрии формы могут увеличиваться с каждым использованием, критерии

отклонения могут определять количество допустимых повторных использований. Если

требования к допускам должны быть ужесточены, контрольные размеры и допустимые

отклонения должны быть указаны в рабочей документации проекта для подрядчика.

Покрытия обычно наносятся в виде жидкости на формообразующую

поверхность опалубки при изготовлении или на строительной площадке для:

- защиты и продления срока службы материала опалубки;

- предотвращения изменений цвета и пыления бетонной

поверхности, вызванного замедляющим действием древесных сахаров;

- изменения текстуры формообразующих поверхностей, например,

для предотвращения передачи нежелательных зернистых рисунков;

- упрощения процесса распалубки;

- обеспечения равномерного эффекта действия поверхностных

замедлителей;

- предотвращения коррозии на стальных поверхностях.

Не рекомендуется использование лаков, шеллака, красок на масляной

основе и эмалей поскольку они разлагаются в присутствии щелочей бетона,

ультрафиолетовом свете, а также из-за склонности к образованию сколов и

отслаиваний. Полимерные системы должны относиться к типам, которые отверждаются

до образования твердой поверхности, но сохраняют определенную гибкость и стойки

к щелочной среде (pH от 12 до 13). Полиуретановые покрытия - наиболее

распространенный тип, наносимый в полевых условиях.

Разделительные смазки - это материалы, наносимые на поверхность

опалубки (прежде всего на формообразующую поверхность опалубки) для снижения

сцепления бетона с формой, упрощения распалубки и поддержания чистоты опалубки.

В большинстве случаев применение эффективных разделительных смазок -

непременное условие получения высококачественных детализированных архитектурных

поверхностей.

При выборе разделительных смазок следует учитывать следующие

факторы:

- совместимость разделительной смазки с материалом

формообразующей поверхности, добавками для бетона и, если применяется,

покрытием формы;

- возможность влияния разделительной смазки на цвет готовой

бетонной поверхности;

- влияние на сложность и скорость распалубки;

- чувствительность к температуре окружающей среды при

нанесении;

- однородность внешнего вида: один и тот же антиадгезив

должен использоваться для всех архитектурных бетонных поверхностей;

- наличие ограничений местных и федеральных природоохранных

норм (как правило, в отношении летучих органических соединений, ЛОС);

- точка росы для материалов на водной основе;

- поведение смазок в отношении миграции воздушных пузырьков

в зоне контакта «бетонная смесь - разделительная смазка - опалубка» в процессе

уплотнения бетонной смеси.

Наиболее надежный способ сравнения различных разделительных

смазок - практический опыт в реальных условиях использования на тестовой

панели, натурном макете или в малозаметных частях конструкции. Описание простой

экспериментальной процедуры приведено в приложении В. От производителя разделительной смазки следует

получить информацию о совместимости с различными материалами формообразующей

поверхности, надлежащем способе нанесения, обеспечивающем желаемый внешний вид

поверхности, поскольку толщина нанесения может повлиять на качество готовой

поверхности и количество пор.

Можно выделить два основных типа разделительных смазок:

барьерные и реактивные (химически-активные).

К барьерному типу смазок относятся нерастворимые в воде

материалы: масла без присадок (чистые масла), дизельное масло, парафиновый воск

и силиконовые масла. Смазки барьерного типа не рекомендуются для применения в

проектах с архитектурным бетоном: они имеют тенденцию к появлению большего

количества пятен и пор. Также при их использовании возникают трудности с

нанесением как в очень холодную, так и в очень жаркую погоду, и они могут

вызвать проблемы с адгезией покрытий и других материалов к затвердевшему

бетону.

Реактивные разделительные смазки наиболее распространены при

производстве архитектурных бетонных поверхностей. Жирные кислоты химически

реагируют с основными материалами в бетоне и образуют мыла, являющиеся лучшей

смазкой, чем масла, с точки зрения задачи удаления захваченного воздуха из

бетонной смеси.

Образование мыльной пленки в результате взаимодействия

цементной пасты и реактивной разделительной смазки предотвращает сцепление

бетона с опалубкой. Применяемая в количестве, рекомендованном изготовителем,

реактивная смазка связывает очень небольшое количество свободной извести из

свежего бетона. Во время уплотнения мыльная пленка на поверхности формы -

отличный канал для миграции захваченного воздуха из бетонной смеси.

В ряде случаев при бетонировании вертикальных конструкций с

использованием для уплотнения погружных вибраторов может возникать

нежелательный эффект полосообразования - это может быть обусловлено, во-первых,

размещением вибратора близко к поверхности опалубки, во-вторых, использованием

избыточного количества разделительной смазки. Избыточное количество смазки,

вступая в реакцию со щелочью, локально повышает водоцементное отношение в зонах

погружения головки вибратора. По этой причине квалифицированная работа

оператора вибратора имеет решающее значение для получения качественного

внешнего вида. Существуют и другие причины полосообразования: влияние

расположения арматуры, применение пористых материалов опалубки и бетонных

смесей с избыточным водосодержанием.

Для достижения однородного цвета рекомендуется использовать

одну и ту же разделительную смазки при выполнении работ над всем проектом.

На эффективность применения разделительных смазок влияет

качество поверхности формы. Непористые материалы имеют тенденцию вызывать

меньшее изменение цвета, вызванное поглощением влаги. Непористые материалы

опалубки и формообразующих поверхностей, в том числе многие полимеры,

эластомеры и сталь, позволяют получать визуально наилучшее качество поверхности

бетона.

Следует учитывать, что материалы на основе пенополистирола и

каучука впитывают нефтяные масла, что приводит к их размягчению и деформации:

при необходимости их использования следует применять разделительные

смазки-эмульсии типа «вода в масле».

Материалы на основе полиуретановых эластомеров достаточно

часто формуются с использованием разделительных смазок: их технологические

остатки должны быть осторожно удалены с форм до первого использования.

Разделительные смазки должны иметь достаточно длительный

гарантийный срок при хранении в соответствии с рекомендациями изготовителя. При

образовании осадка для поддержания однородности может быть необходимо

периодическое перемешивание.

Разделительные смазки следует наносить на подготовленную

поверхность опалубки не ранее чем за 4 дня до начала работ и только при

надлежащей защите от осадков, пыли, мусора и длительного воздействия солнечного

света на весь срок до укладки бетонной смеси. Когда используются непористые

(неабсорбирующие) материалы формообразующих поверхностей, а форма находится в

вертикальном положении, для наилучшего качества нанесения бетона следует

применять специальные марки разделительных смазок.

Как правило, чем тоньше пленка разделительной смазки,

нанесенной на форму, тем менее вероятно появление пор и пятен на поверхности

затвердевшего бетоне.

Нанесение смазок должно проводиться в соответствии с

рекомендациями изготовителя по расходу и способу нанесения для достижения

требуемого внешнего вида бетонной поверхности. Средства следует наносить только

на тщательно очищенные поверхности. Поверхность формы должна быть достаточно

сухой перед установкой арматуры и укладкой бетона.

Рекомендуется своевременное удаление опалубки после того,

как бетон достигнет распалубочной прочности. После снятия опалубки бетон должен

быть надлежащим образом защищен, чтобы исключить возможность повреждения

поверхности. При демонтаже опалубки следует уделять особое внимание участкам с

острыми гранями и выступающими кромками, так как они уязвимы для сколов в

раннем возрасте.

Во время снятия формы следует соблюдать осторожность, чтобы

не допустить внезапного падения температуры бетона или теплового удара. Это

особенно важно при использовании для обнажения заполнителя поверхностных

замедлителей на больших участках поверхности или при гидроабразивной обработке

холодной водой из аппаратов высокого давления.

Когда бетон защищен от крайне низких температур, скорость

охлаждения должна быть постепенной и не превышать 20 °С в течение суток.

Незначительное ослабление формы без полного удаления способствует постепенному

охлаждению и минимизирует риск трещинообразования, вызванного тепловым шоком.

Следует учитывать, что смежные поверхности одного возраста

могут быть разных цветовых оттенков в случаях, когда опалубка удаляется в

разное время. Для получения наилучших визуальных результатов следует соблюдать

равномерность выполнения всех операций.

Для достижения однородного вида архитектурного бетона

необходима своевременная тщательная очистка и уход за опалубкой. После многократного

использования требуется капитальный ремонт опалубки для поддержания

однородности поверхностей. Обновление покрытий опалубки и нанесение

разделительных смазок должно быть единообразным на весь период работ, для

обеспечения однородного внешнего вида поверхности.

Требования к материалам, используемым для изготовления

архитектурного бетона, формулируются не только по основным нормируемым

параметрам (прочности, долговечности, гранулометрического состава), но и по

характеристикам, влияющим на внешний вид затвердевшего архитектурного бетона.

Для изготовления архитектурного бетона могут использоваться

общестроительные цементы по ГОСТ

31108, портландцемент и шлакопортландцемент по ГОСТ

10178, белые цементы по ГОСТ 965 и

цветные цементы по ГОСТ 15825.

Чтобы свести к минимуму возможные вариации цвета, для

изготовления бетона при реализации всего проекта следует применять один и тот

же тип и марку цемента одного изготовителя. Тем не менее, следует учитывать,

что при использовании обычного портландцемента серого цвета даже эта мера не

гарантирует однородности цвета при значительном объеме бетонных работ,

поскольку допустимые вариации технологических параметров сырья и производства,

условий доставки и хранения могут приводить к изменению оттенка цвета

поверхности архитектурного бетона.

Значительно большую однородность и интенсивность цвета

архитектурного бетона возможно обеспечить использованием белого цемента и

подбором требуемых колористических характеристик за счет использования

минеральных и органических пигментов или тонкодисперсных добавок. Белый цемент

изготавливается из специально отобранного сырья, содержащего незначительное

количество оксидов железа и марганца, и обладает нормируемым коэффициентом

отражения света.

В ряде случаев, к примеру - при бетонировании массивных

конструкций, реализация проекта может потребовать использования специальных

цементов: с компенсированной усадкой, расширяющихся, с контролируемой теплотой

гидратации.

Тщательный подбор гранулометрического состава используемого

заполнителя - один из важнейших факторов, влияющих на внешний вид

архитектурного бетона. Смеси заполнителей прерывистого гранулометрического

состава, используемые преимущественно в архитектурных бетонах с обнажением

крупного заполнителя, должны быть испытаны в подобранных составах бетона с

целью определения параметров прочности и долговечности.

В зависимости от требований к физико-механическим

характеристикам и декоративным качествам архитектурного бетона, для подбора

состава бетона может использоваться как щебень и гравий из плотных горных пород

по ГОСТ

8267, так и пористые заполнители по ГОСТ

32496.

Установленное нормативными документами максимально

допустимое содержание слабых зерен, вредных компонентов и примесей, таких как

включения глинистых минералов, гумусовых кислот и серосодержащих пород, должен

быть значительно снижен или вообще исключен при подборе состава архитектурного

бетона для поверхностей, подверженных воздействию погоды. Приемлемые заполнители

включают природный гравий, дробленый гравий и щебень разных цветов. К

искусственным заполнителям относятся керамзит, глины, сланцы, доменные шлаки,

нереакционноспособное стекло и керамические материалы. Все заполнители для

возведения конкретной конструкции по проекту должны поступать из одного

источника, чтобы обеспечить качество и цвет, аналогичные утвержденному образцу.

Любая комбинация заполнителей может использоваться для

получения контрастной поверхности, при условии соблюдения требуемой прочности

бетона, долговечности и удобоукладываемости. Вид горной породы, цвет, форма

(окатанность), размер заполнителя и глубина раскрытия зерен при

абразивоструйной обработке могут варьироваться в зависимости от желаемого

архитектурного эффекта.

Выбор заполнителей еще более важен для бетона,

приготовленного с использованием белых цементов. Темноокрашенный заполнитель

может вызывать изменение оттенка цвета возле зерен, близкорасположенных к

поверхности (т.н. «просвечивание заполнителя»), где тонкий слой белого раствора

не может полностью их замаскировать.

Если заполнитель должен быть подвергнут ударно-абразивному

воздействию, следует проявлять осторожность при выборе заполнителей с цветом,

резко отличающимся от цвета растворной части бетона. Высокая контрастность

сделает различия при чистовой обработке намного более выраженными, чем при

использовании низкоконтрастных комбинаций заполнителя и раствора.

Химические и минеральные добавки могут оказывать

неблагоприятное воздействие на цвет при использовании с определенными

цементами, особенно при использовании цемента белого или светлого цвета.

Добавки воздухововлекающего действия

Воздухововлекающие добавки обычно рекомендуются для

использования в архитектурном бетоне с высокими требованиями по

морозостойкости. В отсутствие таких требований, воздухововлекающие добавки

могут использоваться для обеспечения удобокладываемости жестких бетонных

смесей. Следует, однако, учитывать, что вовлеченный воздух может повышать

вязкость бетонной смеси, затрудняя выход захваченных пузырьков воздуха при

уплотнении глубинными вибраторами. С учетом этого рекомендуется использовать

воздухововлекающие добавки в комбинации с пластифицирующими.

Пластифицирующие добавки

Использование пластифицирующих и суперпластифицирующих добавок

- стандартная практика производства высококачественных архитектурных бетонов,

особенно при необходимости обеспечения высоких показателей удобоукладываемости

бетонной смеси и прочности бетона.

Замедлители схватывания

Замедляющие добавки могут быть использованы для изготовления

бетонных смесей с задержкой первоначального схватывания бетона, что

минимизирует проблему образования холодных швов. Высокие дозировки добавок

могут вызвать потерю прочности бетона в проектном возрасте, растрескивание или

изменения цвета, особенно при использовании с белым цементом.

Активные минеральные добавки по ГОСТ

Р 56196 могут применяться при изготовлении архитектурных бетонов с целью

повышения показателей удобоукладываемости бетонных смесей, физико-механических

характеристик, долговечности и коррозионной стойкости. Использование зол уноса,

микрокремнезема, шлака или метакаолина в бетонной смеси может вызвать изменение

цвета. С учетом этого, перед их применением должны быть подготовлены пробные

замесы контрольного и основных составов для определения любых нежелательных изменений

в архитектурном облике

Для получения требуемого цветового тона архитектурного

бетона следует применять пигменты по ГОСТ

Р 56585.

Пигменты представляют собой тонкодисперсные природные или

синтетические минеральные оксиды, доступные в виде сухого порошка, при этом

синтетические оксиды обычно более однородны по цвету. При подборе составов

бетонных смесей всегда следует учитывать возможность химических реакций между

пигментами с иными продуктами, используемыми на поверхности, такими как

поверхностные замедлители или кислоты.

Дозировка пигмента, как правило, не превышает 5 % от массы

цемента, больший расход редко позволяет получить большую интенсивность цвета

готовой поверхности. Пигменты обеспечивают более интенсивные цвета при

использовании си светлоокрашенными и белыми цементами.

Питьевая вода и вода по ГОСТ

23732 пригодны для использования в производстве архитектурного бетона. Вода,

содержащая растворенное железо, может вызвать нежелательное окрашивание

архитектурных бетонов. Следует избегать изменений в водосодержании бетонных

смесей, поскольку изменение расхода воды может привести к изменению цвета.

Рекомендуемые значения физико-механических показателей

архитектурного бетона в зависимости от области его применения приведены в

таблице 3.

Таблица 3 - Технические требования к архитектурному бетону

различных областей применения

|

Группа

показателей

|

Наименование

показателя

|

Значение

показателя для соответствующей области применения

|

|

Покрытия

из архитектурного бетона

|

Несущие

стеновые конструкции

|

Самонесущие

конструкции

|

Объекты

монументального

искусства

|

|

Физикомеханические и деформативные

|

Средняя плотность

|

2200

- 2500

|

1800

- 2500

|

1400

- 2500

|

1800

- 2500

|

|

Прочность при сжатии, Мпа, не менее

|

60

|

40

|

30

|

60

|

|

Коэффициент размягчения, не менее

|

0,9

|

0,9

|

0,9

|

0,9

|

|

Модуль упругости, МПа, не менее

|

4,0×104

|

4,0×104

|

4,0×104

|

4,0×104

|

|

Относительная деформации усадки, мм/м,

не более

|

0,3

|

0,3

|

0,3

|

0,3

|

|

Марка по истираемости, не ниже

|

G1

|

G3

|

G3

|

G1

|

|

Показатели долговечности бетона

|

Морозостойкость, марка

|

F500

|

F400

|

F400

|

F500

|

|

Водонепроницаемость, марка

|

W16

|

W12

|

W12

|

W12

|

|

Эстетичекие показатели

|

Белизна, цвет

|

В

соответствии с утвержденным эталоном

|

|

Качество поверхности

|

В

соответствии с утвержденным эталоном

|

Погрешности дозирования исходных материалов и время

перемешивания должны соответствовать требованиям ГОСТ 7473 и

установленному технологическому регламенту. Как правило, обеспечение

качественного перемешивания смесей архитектурного бетона требует увеличенного

времени работы смесителя.

Показатели удобоукладываемости и сохраняемости смесей должны

соответствовать принятой технологии укладки и уплотнения.

Следует обеспечивать максимально возможное постоянство

температуры бетонной смеси и твердеющего бетона. Температура бетона выше 27 °С

может привести к ускорению схватывания, повышая вероятность появления дефектов

внешнего вида.

Поддержание постоянной температуры особенно сложно, когда

проект длится более одного сезона. Если в этом случае однородность цвета имеет

решающее значение, следует экспериментально оценить изменения цвета при

различных температурах.

Методы транспортирования и укладки бетонных смесей для

изготовления архитектурного бетона должны соответствовать требованиям ГОСТ 7473, СП

435.1325800, СП 70.13330 с

учетом настоящих рекомендаций. Описание методов и последовательности

бетонирования, которые предполагается использовать при сооружении конструкций из

архитектурного бетона, должны быть зафиксированы в рабочей документации

проекта. Если работа над проектом с использованием архитектурного бетона

предусматривает изготовление натурного макета, следует придерживаться

единообразия при выборе метода и последовательности бетонирования макета и

конструкции.

При планировании и производстве работ следует учитывать, что

длительное перемешивание во время ожидания разгрузки либо из-за логистических

задержек, потенциально, может оказывать негативное влияние на однородность

цвета поверхности архитектурного бетона. При выполнении работ с

высокотехнологичными бетонными смесями с низким водоцементным отношением

следует уделять дополнительное внимание равномерности плановой поставки и

разгрузки автобетоносмесителей из-за увеличения риска образования холодных швов

бетонирования.

Следует соблюдать осторожность в работе с любым транспортным

оборудованием, имеющим непосредственный контакт с бетонной смесью, чтобы

исключить возможность загрязнения архитектурного бетона (мусором, другими

смесями, коррозионными отложениями на оборудовании и т.д.).

При соответствующем экономическом обосновании, хорошим

решением может быть использование мобильных бетонных заводов с

квалифицированным персоналом. Точностью дозирования сырьевых материалов и

качеством перемешивания бетонных смесей должно быть обеспечено получение

архитектурного бетона надлежащего качества.

В зависимости от размеров опалубки и густоты армирования,

высоту свободного сбрасывания бетонной смеси в опалубку конструкций

рекомендуется принимать равной не более 0,5 м.

Разбрызгивание на поверхность опалубки растворной части

бетонной смеси может приводить к образованию неоднородностей в затвердевшем

бетоне. Металлические или пластиковые листы, расположенные в качестве

отражающих экранов параллельно лицевой поверхности формы, способны защитить

формообразующую поверхность от брызг. Разбрызгивание помогает уменьшить

погружение укладывающего шланга бетононасоса в бетонную смесь во время

разгрузки. Использование специальных рукавов (из эластичных материалов и в виде

гофрированных труб), используемых для удержания брызг, является еще одним

способом устранения указанной проблемы.

Высота укладываемого слоя бетонной смеси должна выбираться

исходя из цели получения высокоплотной структуры бетона с минимальным

количеством поверхностных пор при минимально возможной интенсивности

виброуплотнения. При укладке каждого последующего слоя бетонной смеси в выборе

исходной точки выгрузки и направления размещения предпочтительно повторять

схему укладки предыдущего слоя.

Уплотнение бетонной смеси, которое устраняет захваченный

воздух по всей массе и минимизирует пустоты на поверхности, особенно важно для

архитектурного бетона. В настоящее время большая часть бетона уплотняется

погружной вибрацией, что особенно необходимо для бетонных смесей с низкими

показателями удобоукладываемости (для жестких смесей и смесей марок по осадке

конуса П1 - П2).

Требования к проведению работ по уплотнению бетонной смеси и

выбору вибраторов приведены в СП

435.1325800.

Уплотнение глубинными вибраторами рекомендуется для всех

вертикальных конструкций из монолитных архитектурных бетонов. Вибратор должен

погружаться вертикально шагами, примерно равными полуторакратному радиусу

воздействия и равномерно распределенными по всей площади. Расстояние между

погружениями должно выбираться в зависимости от свойств смеси, максимального

размера заполнителя, осадки и мощности вибратора. Зона, на которую воздействует

вибратор, должна перекрывать смежную зону вибрации, при этом ряд погружений

должен быть в пределах 150 мм от поверхности формы.

Используемые погружные вибраторы должны обладать рабочей

частотой 9000 мин-1 и выше. Диаметр головки вибратора должен

составлять не менее 50 мм, за исключением случаев, когда размеры свободного

пространства ограничивают размер рабочего наконечника.

Вибратор должен быстро проникать в нижнюю часть слоя и по

меньшей мере на 150 мм в предыдущий слой. Оператору погружного вибратора

следует манипулировать им движением вверх-вниз в течение 5 - 15 с, чтобы

связать два слоя, а затем постепенно вывести из точки погружения с помощью

серии движений вверх-вниз. Погружение должно производиться быстрым движением,

чтобы максимально увеличить силу воздействия, которая, в свою очередь,

увеличивает внутреннее давление в бетонной смеси.

Не следует длительное время удерживать рабочий наконечник

вибратора в полупогруженном состоянии, после его извлечения бетонная смесь

должна заполнять освобожденное пространство. Для малоподвижных смесей, не

растекающихся после прекращения приложения вибронагрузки, может потребоваться

уменьшение шага погружения вибратора.

В случаях, когда число воздушных пор на сформированных

поверхностях чрезмерно, расстояние между погружениями вибратора должно быть

уменьшено на 20 % - 30 % нормального полуторакратного радиуса воздействия, а

время каждого погружения увеличено. В некоторых ситуациях может оказаться

целесообразным использовать небольшой вибратор с погружением рабочего

наконечника между арматурой и формообразующей поверхностью опалубки, хотя в

целом такую практику следует расценивать как нежелательную. В случае риска

повреждения или смещения формообразующих поверхностей опалубки следует выбирать

вибратор с резиновым наконечником, однако в любом случае следует избегать

контакта с опалубкой. Погружение рабочего наконечника ближе, чем на 75 мм к

формообразующей поверхности, зачастую приводит к изменению цвета поверхности

(потемнению) в этих зонах. Виброуплотнение, осуществляемое слишком близко к

внешней поверхности, также может приводить к дефектам внешнего вида

архитектурного бетона с обнаженным заполнителем.

Иногда для получения особых архитектурных эффектов

используются очень жесткие смеси, например, с заполнителем прерывистого

гранулометрического состава. Виброуплотнение в этом случае следует осуществлять

с особым вниманием, избегая образования прослоек раствора между слоями

укладываемой бетонной смеси.

В случаях, когда проект предусматривает использование

формообразующих поверхностей из жестких, неабсорбирующих материалов, таких как

сталь, вибрация должна быть сведена к возможному минимуму, необходимому для

уплотнения бетона и удаления нежелательных воздушных пустот. Чрезмерная

вибрация вблизи жесткой неабсорбирующей поверхности может вызвать изменение

цвета на границе раздела бетон/опалубка.

Для конструкций толщиной менее 150 мм требуется

использование специальных технических приемов уплотнения, таких как внешняя

вибрация опалубки. Опалубка для внешней вибрации должна выдерживать

повторяющиеся знакопеременные нагрузки, создаваемые вибраторами и равномерно

передавать вибрацию на значительной площади. Формообразующие поверхности должны

иметь достаточную толщину с усиленными ребрами жесткости; вибраторы должны быть

жестко прикреплены к опалубке.

Особое внимание следует уделять водонепроницаемости стыков

щитов опалубки, чтобы предотвратить утечку бетонной смеси (растворной части).

Внешняя вибрация опалубки, как правило, приводит к получению более темного

оттенка бетона. Соответствующие испытания должны быть проведены при

бетонировании натурного макета до использования в полноразмерных конструкциях.

В определенных случаях эффективным методом дальнейшего

уплотнения бетонной смеси и удаления воздушных пор и водяных карманов в

поверхностном слое может быть повторное уплотнение, которое следует проводить

до момента начала схватывания бетонной смеси последнего уложенного и

предыдущего слоя.

Повторное уплотнение не следует применять при реализации

проектов из архитектурного бетона с обнаженным заполнителем, при использовании

малоподвижных и жестких бетонных смесей с крупным заполнителем прерывистого

гранулометрического состава.

Для улучшения качества отформованных поверхностей при

уплотнении подвижных бетонных смесей допустимо в сочетании с глубинной

вибрацией осуществлять штыкование. Неспециализированный ручной инструмент в

виде длинной плоской рейки с округлым концом, исключающим вероятность

повреждения формообразующих поверхностей опалубки, может применяться для

штыкования уложенной бетонной смеси путем многократного подъема-опускания вдоль

борта опалубки. Это отодвигает крупные зерна заполнителя от формообразующей

поверхности и облегчает выход защемленного воздуха из бетонной смеси.

Для получения однородного цвета поверхности архитектурного

бетона, метод и период ухода за твердеющим бетоном должны обеспечивать

постоянную температуру бетона, вне зависимости от температуры окружающей среды.

Предлагаемые методы должны быть опробованы на натурном макете конструкции,

чтобы определить возможные побочные эффекты. Стандартные процедуры ухода за

твердеющим бетоном приведены в СП

435.1325800, СП 70.13330 и ГОСТ 7473.

Длительное твердение бетона в опалубке увеличивает вероятность

появления вариаций цвета поверхности. Бетон балок, перекрытий и иных

горизонтально ориентированных конструкций может твердеть до набора требуемой

прочности, находясь на опорной структуре опалубки; вся вертикальная опалубка

должна быть удалена через установленный промежуток времени, а мероприятия по

уходу за твердеющим бетоном должны осуществляться сразу же после распалубки.

Изменения цвета из-за быстрого высыхания поверхности или

резкого изменения температуры следует минимизировать, следуя рекомендациям указанных

выше нормативных документов.

Особое внимание надлежит уделять тому, чтобы укрывной

материал, используемый для барьерного/влагоемкого покрытия бетонной

поверхности, не вызывал изменений текстуры и цвета поверхности архитектурного

бетона. Применение для ухода за твердеющим бетоном таких мер, как выдерживание

под слоем воды и непрерывное распыление влаги над поверхностью, рекомендуется

только для бетонов с водоцементным отношением менее 0,4. Вода не должна

оказывать окрашивающее действие на поверхность архитектурного бетона, ее

температура должна отличаться от температуры поверхности бетона не более чем на

±10 °С.

Пластиковые рулонные и листовые материалы могут быть полезны

для покрытия поверхностей сложной формы, однако их использование должно учитывать

возможность появления нежелательных визуальных изменений в местах контакта

материала и поверхности твердеющего бетона.

Жидкие мембранные покрытия, наносимые воздушным или

безвоздушным распылением на поверхность свежеуложенной и уплотненной бетонной

смеси - достаточно эффективный метод ухода за твердеющим бетоном. Однако

возможность их применения для ухода за архитектурным бетоном обязательным

образом должна быть оценена на натурном макете до начала строительства: следует

убедиться, что применение мембранных покрытий не вызывает обесцвечивания или