6 ПРЕДВАРИТЕЛЬНЫЙ КОНТРОЛЬ

6.1 Предварительный контроль включает проверку:

- наличия разрешения на применение технологии сварки (наплавки);

- аттестации сварщиков;

- выполнения производственных контрольных сварных соединений (наплавок);

- аттестации работников, выполняющих контроль и оценку качества сварных соединений (наплавок);

- аттестации инженерно-технических работников (ИТР), руководящих работами по сборке, сварке и контролю;

- состояния оборудования для сварки (наплавки), термообработки и контроля;

- качества сварочных материалов, материалов для дефектоскопии;

- качества подготовки деталей и сборочных единиц под сварку.

6.2 Проверка наличия разрешения на применение технологии сварки (наплавки)

6.2.1 Работы по сварке (наплавке) оборудования и трубопроводов, работающих с радиоактивными средами, должны выполняться предприятиями-изготовителями (монтажными организациями), располагающими квалифицированными кадрами, технологическими и контрольными службами и всеми техническими средствами, необходимыми для выполнения соответствующих работ, и имеющими лицензию Ростехнадзора.

(Измененная редакция. Изм. № 1)

6.2.2 Производственная аттестация технологии сварки должна выполняться в соответствии с ПНАЭ Г-7-010 и требованиями настоящего стандарта:

- аттестации подлежит технология выполнения однотипных сварных соединений и наплавок оборудования и трубопроводов, на которые распространяются требования ОСТ 95 10439;

- контрольные сварные соединения (наплавки) подвергаются контролю неразрушающими и разрушающими методами контроля, указанными в настоящем стандарте в соответствии с программой аттестации.

Разрешается использовать результаты испытания контрольных сварных соединений, выполняемых при аттестации технологии сварки, для аттестации сварщиков в соответствии с ПНАЭ Г-7-003.

6.2.3 Производственная аттестация технологии сварки (наплавки) повторно проводится не реже чем через 5 лет.

6.2.4 При выполнении производственной аттестации технологии сварки (наплавки) необходимо руководствоваться требованиями ОСТ 95 10439; ОСТ 95 10440; ОСТ 95 10441 и настоящего стандарта.

6.2.5 По результатам производственной аттестации технологии сварки оформляется протокол по форме, приведенной в приложении Б, который передается в межрегиональный территориальный округ по надзору за ядерной и радиационной безопасностью по месту нахождения предприятия-изготовителя (монтажной организации), проводившего аттестацию, для получения письменного разрешения на производство сварочных (наплавочных) работ.

(Измененная редакция. Изм. № 1)

6.3 Аттестация сварщиков

6.3.1 Порядок аттестации сварщиков должен соответствовать требованиям ПНАЭ Г-7-003 и настоящего стандарта.

6.3.2 Аттестационные испытания следует проводить отдельно для сварных соединений 1, 2, 3 и 4 категорий, установленных настоящим стандартом.

6.3.3 Для выполнения контрольных сварных соединений (наплавок) следует применять основные и сварочные материалы, разрешенные к применению ОСТ 95 10439 и ОСТ 95 10441.

6.3.4 Контрольные сварные соединения подлежат контролю следующими методами:

- визуальный;

- измерительный;

- радиографический;

- капиллярный (только при использовании основных и сварочных материалов, склонных к трещинообразованию).

6.3.5 Контрольные наплавки подлежат контролю следующими методами:

- визуальный;

- измерительный;

- капиллярный;

- радиографический.

6.3.6 Контрольные сварные соединения, не подлежащие радиографическому контролю, по требованию заказчика или отделом технического контроля (ОТК) могут быть подвергнуты металлографическому контролю не менее, чем в двух сечениях.

6.3.7 Оценка качества контрольных сварных соединений и наплавок проводится по нормам настоящего стандарта для соответствующих категорий.

6.3.8 Сварщики, аттестованные на сварку соединений более высокой категории, допускаются к сварке более низкой категории без дополнительной аттестации.

6.3.9 Сварщики допускаются только к тем видам работ, которые записаны в их удостоверениях.

6.4 Выполнение производственных контрольных сварных соединений

6.4.1 Производственные контрольные сварные соединения выполняются с целью проверки соответствия характеристик металла производственных сварных соединений.

6.4.2 Производственные контрольные сварные соединения выполняются по указанию в КД с учетом требований 9.1.3.

(Новая редакция. Изм. № 1)

6.4.3 Производственное контрольное сварное соединение должно быть однотипно одному из контролируемых производственных сварных соединений оборудования, определяющих его прочность (продольные швы обечаек, хордовые и меридиональные швы выпуклых днищ или кольцевые швы сосудов, не имеющих продольных швов) по марке и партии (плавке) основного металла, по партии (сочетанию партий) сварочных материалов, по типу сварного соединения, по номинальным толщинам и диаметрам свариваемых деталей.

В комплект КД должны входить чертежи на производственное контрольное сварное соединение.

Заготовки для производственного контрольного сварного соединения, выполняемого на монтаже, поставляются предприятием-изготовителем изделия.

6.4.4 Размеры и количество производственных контрольных сварных соединений должны быть достаточными для проведения комплекса испытаний.

Размеры следует принимать по ОСТ 95 10295 или по инструкциям завода-изготовителя оборудования.

При изготовлении производственных контрольных сварных соединений необходимо учитывать, что направление волокон должно быть параллельно свариваемому стыку. По возможности сварка производственных контрольных сварных соединений должна производиться как продолжение одного из швов изделия.

6.4.5 Производственные контрольные сварные соединения завариваются по аттестованной технологии сварки в условиях, идентичных условиям сварки производственных сварных соединений изделия.

6.4.6 Допускается выполнение производственных контрольных сварных соединений с размерами, отличающимися от размеров производственных сварных соединений, при условии, что отношение максимальных и минимальных толщин и наружных диаметров деталей производственного и контрольного сварных соединений будет соответствовать определению однотипных сварных соединений (приложение Г).

6.4.7 Производственные контрольные сварные соединения завариваются перед началом сварки оборудования или трубопровода. По возможности сварка производственных контрольных сварных соединений должна производиться как продолжение одного из швов изделия.

При изготовлении оборудования, в случае 100 % контроля стыковых сварных соединений радиографическим методом допускается на каждый вид сварки выполнять по одному контрольному производственному соединению на всю партию оборудования. В одну партию может быть объединено оборудование, аналогичное по назначению и типу, изготавливаемое из одного вида металлопродукции (лист, труба, поковка и т.п.), одной марки металла, имеющее одинаковую форму разделки кромок, если цикл изготовления всех изделий по сборочно-сварочным работам, термообработке и контрольным операциям не превышает одного года.

6.4.8 Производственные контрольные сварные соединения заваривает каждый сварщик, участвующий в сварке оборудования или трубопровода.

6.4.9 Для сварки производственных контрольных сварных соединений должны применяться сварочные материалы, прошедшие проверку в соответствии с требованиями настоящего стандарта и предназначенные для сварки изделия.

6.4.10 Если изделие после сварки подлежит термообработке, то производственное контрольное сварное соединение должно быть термообработано. При этом время выдержки при температуре термообработки должно составлять от 80 до 100 % фактического времени выдержки изделия.

При неоднократной термообработке изделия в расчет берется суммарное фактическое время выдержки.

6.4.11 Порядок отбора проб для испытаний должен соответствовать ОСТ 95 10295 или указаниям в ПТД.

6.4.12 Производственные контрольные сварные соединения контролируются неразрушающими методами контроля, предусмотренными для производственного сварного соединения, в объеме 100 % и должны удовлетворять нормам для производственного сварного соединения более высокой категории изделия.

6.4.13 Контроль качества производственных контрольных сварных соединений предусматривает:

- определение механических свойств;

- металлографические исследования;

- испытания на стойкость против межкристаллитной коррозии (МКК);

- проверку содержания ферритной фазы.

Проверка перечисленными методами проводится в соответствии с требованиями раздела 9 настоящего стандарта.

6.5 Аттестация работников, выполняющих контроль и оценку качества сварных соединений и наплавок (в дальнейшем контролеров)

Аттестация контролеров проводится в соответствии с требованиями ПНАЭ Г-7-010.

6.6 Аттестация инженерно-технических работников (ИТР), руководящих работами по сборке, сварке и контролю

6.6.1 К руководству сборочно-сварочными работами и контролю за соблюдением технологии сварки, а также к руководству работами по контролю качества сварных соединений допускаются ИТР, производственные и контрольные мастера, работники лабораторий предприятия-изготовителя, изучившие чертежи, технологические процессы сборки, сварки изготавливаемых конструкций, методические инструкции по контролю и прошедшие аттестацию.

6.6.2 Аттестацию ИТР следует проводить комиссией, назначенной приказом по предприятию, через 3 года.

(Измененная редакция. Изм. № 1)

6.7 Проверка состояния оборудования для сварки (наплавки), термообработки и контроля

6.7.1 При проверке сварочного и термического оборудования проверяется их соответствие паспортным данным, а также пригодность измерительного инструмента, приборов и кабелей.

6.7.2 Проверка проводится службами главного механика, главного энергетика, главного метролога.

6.7.3 Проверка состояния аппаратуры для контроля качества сварных соединений проводится по графику, составленному в соответствии с требованиями эксплуатационных документов.

После проведения проверок составляется акт о соответствии оборудования и приборов их паспортным данным.

6.7.4 Метрологическое обеспечение средств контроля должно осуществляться в соответствии с требованиями ПР 50.2.002-94 и ПР 50 2.009-94.

6.8 Контроль качества сварочных материалов и материалов для дефектоскопии

6.8.1 В процессе контроля качества и приемки поступающих на предприятие сварочных материалов и материалов для дефектоскопии проверяется наличие сертификатов или паспортов и соответствие приведенных в них данных требованиям стандартов или технических условий на поставку.

6.8.2 Независимо от наличия сертификата проводится проверка каждой партии (плавки) сварочных материалов на:

- соответствие типу, марке сварочной проволоки методом стилоскопирования или химического анализа;

- стойкость против МКК для коррозионно-стойких материалов;

- склонность к трещинообразованию для материалов, указанных в приложении В (визуальным контролем по ГОСТ 9466, ОСТ 95 10295);

- содержание ферритной фазы в наплавленном металле для сварных соединений оборудования, эксплуатирующегося при температуре свыше 350 °С или, если ее содержание регламентировано паспортом или техническими условиями на сварочные материалы. Проверка проводится на образцах, изготовленных из контрольных наплавок.

(Измененная редакция. Изм. № 1)

6.8.3 Проверка химического состава и механических свойств наплавленного металла проводится на контрольных наплавках в соответствии с ГОСТ 2246 и ГОСТ 9466, в случае отсутствия сертификатных данных (сертификата) или при наличии соответствующих требований в технических условиях на изделие. Определение механических свойств наплавленного металла допускается проводить на металле шва сварного соединения.

6.8.4 Порядок отбора проб для испытаний и подготовки материалов к запуску в производство должен соответствовать требованиям ОСТ 95 10295 и инструкций предприятия-изготовителя.

6.8.5 Каждая партия материалов для дефектоскопии (порошков, пенетрантов, пленок, реактивов и т.п.) должна быть проконтролирована на:

- наличие на каждом упаковочном месте (пачке, коробке, емкости) этикеток (сертификатов и др.) с проверкой полноты приведенных в них данных и соответствие их требованиям нормативных документов на контролируемые материалы (при изготовлении реактивов и пенетрантов для собственных нужд проверяется только наличие этикетки и наименование реактива или пенетранта);

- отсутствие повреждений и порчи упаковки или самих материалов;

- действие срока годности;

- соответствие качества материалов требованиям нормативных документов на данный метод контроля.

6.8.6 Материалы для дефектоскопии должны быть упакованы в коробки, банки, бумагу и другие упаковочные материалы и иметь сертификат.

6.8.7 При отсутствии сертификата допускается использование материалов для дефектоскопии только после проведения испытания и подтверждения качества данного материала.

6.8.8 Материалы для дефектоскопии должны быть использованы в течение гарантийного срока хранения, указанного на пачке, коробке или другой упаковке. Если материалы не использованы в течение установленного гарантийного срока, то допускается применение данного материала после проведения испытаний на подтверждение его годности, о чем должен быть составлен соответствующий акт. Проверка годности проводится в соответствии с требованиями нормативной документации на данный материал по методикам, одобренным органами Ростехнадзора.

(Измененная редакция. Изм. № 1)

6.8.9 Материалы для дефектоскопии необходимо использовать в соответствии с их назначением, указанном в стандартных методиках контроля. Допускается применение других, не указанных в стандартных методиках материалов при условии, что их технические характеристики будут аналогичны характеристикам материалов, указанных в стандартных методиках.

6.8.10 Порядок хранения, выдача в производство, возврат неиспользованных материалов определяется инструкциями предприятия, применяющего данные материалы.

6.9 Контроль качества подготовки деталей и сборочных единиц под сварку

6.9.1 До начала сварочных работ проверяют:

- чистоту и состояние помещения в соответствии с требованиями ОСТ 95 10441;

- отсутствие дефектов на свариваемых кромках;

- правильность разделки кромок под сварку;

- размеры внутренних диаметров стыкуемых труб или правильность калибровки концов труб, если калибровка предусмотрена ПТД;

- чистоту поверхности кромок стыка.

6.9.2 После сборки стыков под сварку проверяют:

- зазоры в соединениях и размеры изделия;

- соосность, отсутствие перелома осей и смещения кромок;

- правильность сборки деталей и их крепления в сборочных приспособлениях;

- качество прихваток при визуальном контроле и правильность их выполнения;

- наличие защитного покрытия от брызг в соответствии с указаниями в ПТД.

6.9.3 Поверхность стыкуемых кромок и прилегающие к ним поверхности с наружной и внутренней стороны должны быть очищены на ширине не менее 20 мм от грязи, краски, окалины, масла и других загрязнений и протерты растворителем (спиртом-ректификатом, ацетоном и т.п.).

Протирка должна проводиться чистой ветошью, не оставляющей ворса (например, хлопчатобумажными салфетками).

7 КОНТРОЛЬ В ПРОЦЕССЕ СВАРКИ, НАПЛАВКИ, ТЕРМИЧЕСКОЙ ОБРАБОТКИ

7.1 При контроле в процессе сварки проверяется выполнение требований настоящего стандарта, ОСТ 95 10441 и КД.

7.2 Контроль осуществляется в соответствии с ПТД и включает:

7.2.1 Контроль за соблюдением технологических процессов сварки и наплавки, в том числе в части сварочных деформаций и перемещений.

7.2.2 Контроль качества газовой защиты по цвету поверхности шва в соответствии с таблицей 5.

7.2.3 Контроль термической обработки сварных соединений и наплавленных изделий.

7.2.4 Контроль качества шва на промежуточных стадиях выполнения предусматривает:

- контроль проведения операционного контроля и последовательности выполнения контрольных операций в соответствии с разделом 8 и ПТД;

- контроль выборки (зачистки) корня шва перед его подваркой;

- контроль выполнения и проверки качества производственных контрольных сварных соединений в соответствии с 6.4.

- контроль чистоты помещения и температуры окружающей среды;

- контроль ведения «Журнала контроля процессов сварки» и внесения в него маркировки и клеймения сварных соединений, составления исполнительной схемы контроля сварных соединений.

7.3 При отступлениях от технологического процесса, низком качестве сварных соединений работник контрольной службы обязан остановить работы до устранения причин.

7.4 После окончания сварки контролируют наличие и правильность маркировки выполненных сварных швов и наплавок.

8 ПРИЕМОЧНЫЙ КОНТРОЛЬ ПРОИЗВОДСТВЕННЫХ СВАРНЫХ СОЕДИНЕНИЙ И НАПЛАВОК НЕРАЗРУШАЮЩИМИ МЕТОДАМИ

8.1 Методы и объем контроля качества производственных сварных соединений и наплавок.

8.1.2 Методы и объем контроля производственных сварных соединений в зависимости от типа и категории устанавливаются согласно таблицам 2, 3, 4 и указываются в КД

8.1.2 КЗН, выполненные сварочными материалами, склонными к трещинообразованию, подвергаются визуальному контролю, стилоскопированию, капиллярному контролю. Образцы, вырезанные из контрольных производственных сварных соединений, подвергаются разрушающим методам контроля по разделу 9.

КЗН контролируются после положительных результатов контроля соответствующего сварного соединения, но до контроля течеисканием.

КЗН, выполненные на внутренних поверхностях кольцевых стыков с односторонним доступом, контролируются до сварки соединения.

8.1.3 КЗН, выполненные на сварных соединениях внутренних устройств оборудования подвергаются визуальному контролю.

8.1.4 При невозможности радиографического контроля отдельных сварных соединений оформляется техническое решение, согласованное с заказчиком и проектной организацией, на проведение послойного визуального контроля в процессе выполнения сварки с фиксацией результатов в «Журнале контроля процессов сварки» с последующим капиллярным контролем выполненного сварного соединения в доступных местах и металлографическими исследованиями контрольных сварных соединений для I и II категории. Необходимость послойного визуального контроля должна быть указана в КД.

8.1.5 Замена радиографического контроля на другие методы для случаев, не предусмотренных методикой, должна согласовываться с ГМО по сварке и контролю при отсутствии решения между проектной организацией и изготовителем.

8.1.6 Контролируемые участки сварных соединении листовых конструкций, в случае выборочного контроля, следует равномерно распределять по их длине.

При контроле сварных соединений трубопроводов контролю подвергают часть стыков (по всему периметру), свариваемых каждым сварщиком (но не менее одного стыка на каждого сварщика).

Места пересечения и примыкания швов подлежат обязательному контролю. При этом места примыкания и пересечения швов не учитывают при подсчете объема выборочного контроля.

Выбор контролируемых участков или целых стыков труб производится ОТК из числа наиболее трудновыполнимых или вызывающих сомнение по результатам контроля другими методами.

Если при проведении контроля каким-либо методом в объеме менее 100 % обнаружены для данной категории сварных соединений дефекты, то следует проводить дополнительный контроль в объеме 100 % количества стыков труб того же типоразмера или всей длины отдельного шва (листовых конструкций), выполненных сварщиком, допустившим брак.

8.1.7 Сварные соединения приварки к оборудованию и трубопроводам патрубков (штуцеров), труб, а также вварки труб в трубные решетки (доски) при номинальном внутреннем диаметре патрубков (штуцеров) и труб до 15 мм радиографическому контролю не подлежат, если нет специальных указаний в конструкторской документации, свыше 15 мм - необходимость радиографического контроля определяется КД.

Таблица 2 - Методы и объем неразрушающего контроля производственных сварных соединений оборудования и трубопроводов

|

Методы контроля |

Объем контроля в зависимости от категории сварного соединения, % |

|||

|

I |

II |

III |

IV |

|

|

Визуальный и измерительный контроль (по подразделу 8.3) |

100 |

100 |

100 |

100 |

|

Стилоскопирование (по подразделу 8.4) |

По назначению разработчика |

|||

|

Контроль прогонкой металлического шарика (по подразделу 8.5) |

По назначению разработчика |

|||

|

Радиографический контроль (по подразделу 8.6) |

100 |

100 |

50 |

25* |

|

Гидравлические испытания (по подразделу 8.7) |

100 |

100 |

100 |

100 |

|

Контроль герметичности (по подразделу 8.8) |

100 |

100 |

По назначению разработчика |

|

|

Капиллярный контроль (по подразделу 8.9) |

По назначению разработчика |

|||

|

Другие методы контроля |

По назначению разработчика |

|||

|

____________ * - устанавливается в КД для конструкций, работающих под давлением свыше 0,07 МПа |

||||

Примечание - Объем контроля устанавливается в процентах от длины или количества однотипных сварных соединений

Таблица 3 - Методы и объем неразрушающего контроля производственных сварных соединений труб с трубными решетками (досками)

|

Методы контроля |

Объем контроля в зависимости от категории сварного соединения, % |

||

|

II |

III |

IV |

|

|

Визуальный и измерительный контроль (по подразделу 8.3) |

100 |

100 |

100 |

|

Стилоскопирование (по подразделу 8.4) |

По назначению разработчика |

||

|

Контроль прогонкой металлического шарика (по подразделу 8.5) |

По назначению разработчика |

||

|

Гидравлические испытания (по подразделу 8.7) |

100 |

100 |

100 |

|

Контроль герметичности (по подразделу 8.8) |

100 |

100 |

100 |

|

Капиллярный контроль (по подразделу 8.9) |

50 |

25 |

- |

|

Радиографический контроль (по подразделу 8.6) |

По назначению разработчика |

||

Примечания

1 Объем контроля устанавливается в процентах от длины или количества однотипных сварных соединений

2 Капиллярный контроль сварных соединений и КЗН, выполненных с применением сварочных материалов, склонных к трещинообразованию, должен проводиться в объеме 100 %

Таблица 4 - Методы и объем неразрушающего контроля угловых, тавровых и нахлесточных сварных соединений вспомогательных деталей к оборудованию или трубопроводам

|

Категория сварного соединения оборудования или трубопровода |

Метод и объем контроля, % |

|

|

Визуальный и измерительный |

Капиллярный |

|

|

I |

100 |

100 |

|

II |

100 |

50 |

|

III |

100 |

25 |

|

IV |

100 |

- |

Примечания

1 Нормы оценки дефектов сварных соединений вспомогательных деталей должны соответствовать категории сварного соединения оборудования

2 Визуальный контроль швов приварки вспомогательных деталей к оборудованию или трубопроводам, контактирующих с агрессивной средой проводится послойно

8.2 Последовательность выполнения контрольных операций при приемке сварных соединений

8.2.1 Последовательность выполнения контрольных операций при приемке сварных соединений зависит от сварных конструкций и применяемых методов контроля.

8.2.2 При выполнении сварных соединений без последующей термической обработки, наплавки и других способов обработки приемочный контроль осуществляется в следующей последовательности:

- визуальный и измерительный контроль;

- стилоскопирование металла шва;

- прогонка металлического шарика;

- радиографический контроль;

- гидравлические испытания;

- контроль герметичности;

- капиллярный контроль.

В случае отсутствия контроля герметичности, капиллярный контроль следует проводить до радиографического контроля.

8.2.3 Для сварных соединений с КЗН наплавка выполняется после радиографического контроля и исправления дефектов шва, кроме КЗН, выполняемых на внутренних поверхностях с односторонним доступом.

Дальнейший приемочный контроль осуществляется в следующей последовательности:

- визуальный и измерительный контроль;

- стилоскопирование металла КЗН;

- гидравлические испытания;

- контроль герметичности;

- капиллярный контроль.

8.2.4 Если сварное соединение подлежит термообработке, механической обработке и (или) деформированию, то приемочный контроль проводят после выполнения указанных операций, исключая стилоскопирование металла шва, которое проводится до этих операций.

8.2.5 Необходимость радиографического контроля перед термообработкой или деформированием устанавливается ПТД.

Допускается проводить радиографический контроль до механической обработки сварного соединения, при этом чувствительность контроля должна соответствовать чувствительности контроля для толщины стенки после механической обработки.

8.2.6 В случае применения для капиллярного контроля люминесцентного метода, его следует проводить до радиографического контроля.

8.2.7 Контроль следует выполнять в соответствии с унифицированными методиками Ростехнадзора. Сварные соединения считаются выдержавшими испытания, если при контроле предусмотренными методиками не будет обнаружено дефектов, установленных настоящим стандартом, и при положительных результатах испытаний производственных контрольных сварных соединений.

(Измененная редакция. Изм. № 1)

8.3 Визуальный и измерительный контроль

8.3.1 При проведении визуального и измерительного контроля следует руководствоваться ПНАЭ Г-7-016.

8.3.2 Контроль сварных соединений и наплавок проводится по всей их протяженности с двух сторон (в случае доступности для осмотра).

Контролю подвергается сварной шов и прилегающая к нему по обе стороны поверхность основного металла на ширине не менее 20 мм от границ сплавления.

Контролируемые поверхности перед осмотром должны быть очищены от шлака, брызг и других загрязнений, затрудняющих осмотр.

8.3.3 Визуальный контроль проводится невооруженным глазом, а в сомнительных местах - с применением оптических приборов до 7-ми кратного увеличения.

Визуальный контроль сварных соединений труб изнутри должен проводиться в доступных местах с применением имеющихся в распоряжении технических средств.

8.3.4 При визуальном и измерительном контроле должны контролироваться:

- соответствие формы и размеров шва требованиям чертежей;

- отсутствие недопускаемых поверхностных несплошностей;

- смещение кромок стыка, а также перелом осей труб;

- правильность маркировки или клеймения швов;

- качество подготовки поверхности швов и околошовной зоны для проведения последующих контрольных операций.

Измерение швов не проводится, если они подлежат зачистке или проточке. В этом случае визуальным контролем проверяется качество зачистки и отсутствие вскрытых дефектов.

8.3.5 Контроль размеров шва (ширина, высота усиления, катет) проводится не реже, чем через 500 мм длины шва и не менее чем в трех местах, равномерно распределенных по длине каждого шва.

8.3.6 На поверхностях сварных соединений и наплавок не допускаются трещины, прожоги, наплывы, свищи, усадочные раковины, незаваренные кратеры, скопления пор или шлаковых включений, следы зажигания дуги или начало шва на основном металле.

8.3.7 Нормы оценки качества швов приведены в таблицах 5 - 7.

8.3.8 Смещение кромок должно быть в пределах, указанных в ОСТ 95 10439.

(Измененная редакция. Изм. № 1)

8.3.9 Не допускаются отклонения, от размеров и формы швов, указанных в чертежах на изделие или стандартах, исключая места исправления дефектов. Ширина шва в местах исправления дефектов может быть вдвое больше проектной ширины, а выпуклость шва в месте исправления может превышать выпуклость основного шва в пределах допуска, установленного ОСТ 95 10440.

Таблица 5 - Нормы оценки качества швов при визуальном и измерительном контроле

|

Параметры оценки качества швов сварных соединений |

Категория сварного соединения |

||||

|

I |

II |

III |

IV |

||

|

Подрез |

Не допускается |

Допускаются подрезы на отдельных участках длиной до 100 мм, но не более 20 % от протяженности данного типа сварного соединения, глубиной до 10 % от толщины свариваемого металла, но не более 1 мм |

|||

|

Выпуклость корня шва |

Допускается при односторонней сварке труб и листовых конструкций равномерная или бугристая выпуклость корня шва: до 1,5 мм, но не более 10 % внутреннего диаметра dв для труб Ду до 30 мм; до 2,0 мм - для труб Ду 30 мм и более, но при наличии в КД контроля прогонкой металлическим шариком - не более 5 % от dв для труб; до 2,5 мм, но не более 25 % толщины стенки, для листовых конструкций. |

||||

|

Вогнутость корня шва |

Допускается в местах, недоступных для подварки, глубиной до 10 % от толщины свариваемого металла, но не более 1,5 мм |

Допускается в местах, недоступных для подварки, глубиной до 15 % от толщины свариваемого металла, но не более 2 мм |

|||

|

Утонение стенок и кромок свариваемых листов в результате механической обработки до и после сварки |

Допускается утонение стенок и кромок до 10 % от толщины свариваемого металла, но не более |

||||

|

1 мм |

2 мм |

3 мм |

|||

|

с учетом сохранения расчетной минимальной толщины стенки, указанной в проекте |

|||||

|

Проплавление стенки* |

Не допускается |

До 1,5 мм, но не более 5 % от dв - для труб. |

|||

|

Непровар |

Не допускается |

||||

|

Поверхностное окисление при сварке в защитных газах |

Допускается, за исключением черного и темно-серого цветов, при сварке и наплавке коррозионностойких сталей и сплавов |

||||

|

____________ * - Проплавление стенки не допускается при вварке труб в трубные решетки (доски) |

|||||

Примечания

1 При сварке неповоротных стыков труб в местах, недоступных для подварки, допускается увеличение вогнутости корня шва на 50 % от указанных величин (для 1 и 2 категорий сварных соединений, работающих под давлением до 5 МПа), но не более 2 мм, при этом утонение шва должно быть компенсировано увеличением высоты усиления шва на 1 мм от минимального допустимого размера.

2 Для отдельных элементов, толщина которых принята конструктивно (без расчета), по согласованию с разработчиком могут быть допущены утонения, превышающие величины, указанные в таблице на 50 %, но не более 25 % от номинальной толщины стенки.

3 Конструктивный зазор браковочным признаком не является.

Таблица 6 - Нормы допустимости одиночных поверхностных пор и включений

|

Номинальная толщина свариваемых деталей, мм |

Допустимый максимальный размер поры или включения для сварных соединений категорий, мм |

Максимально допустимое количество пор и включений на любые 100 мм протяженности сварного соединения категорий, мм |

||||||

|

I |

II |

III |

IV |

I |

II |

III |

IV |

|

|

От 1,0 до 2,5 включ. |

0,2 |

0,2 |

0,2 |

0,4 |

1 |

2 |

2 |

3 |

|

Св. 2,5 « 3,5 « |

0,2 |

0,3 |

0,4 |

0,6 |

2 |

2 |

3 |

3 |

|

« 3,5 « 5,0 « |

0,3 |

0,4 |

0,6 |

0,8 |

2 |

2 |

3 |

4 |

|

« 5,0 « 7,0 « |

0,4 |

0,6 |

0,8 |

1,0 |

2 |

2 |

3 |

4 |

|

« 7,0 « 10,0 « |

0,6 |

0,8 |

1,0 |

1,2 |

2 |

3 |

4 |

5 |

|

« 10,0 « 25,0 « |

0,8 |

1,2 |

1,2 |

1,5 |

3 |

3 |

5 |

6 |

|

« 25,0 « 80,0 « |

1,2 |

1,5 |

1,5 |

2,0 |

3 |

3 |

6 |

6 |

|

« 80,0 « 200,0 « |

1,5 |

2,0 |

2,0 |

2,5 |

3 |

3 |

7 |

7 |

|

Св. 200,0 |

2,0 |

2,5 |

3,0 |

3,0 |

3 |

3 |

8 |

8 |

Примечания

1 Включения с наибольшим фактическим размером до 0,2 мм не учитываются вне зависимости от номинальной толщины сваренных (наплавленных) деталей как при подсчете числа одиночных включений, так и при рассмотрении расстояния между включениями.

2 Любую совокупность включений, которая может быть вписана в квадрат с размером стороны, не превышающим значения допускаемого максимального размера одиночного включения, рассматривать как одно сплошное включение.

3 Для КЗН допускаются одиночные поры и включения размером не более 1 мм, если их число на любом участке шва длиной 100 мм или площади наплавки 100×100 мм не превышает четырех.

Таблица 7 - Нормы допустимой величины углублений между валиками и чешуйчатости их поверхности

|

Номинальная толщина, мм |

Максимальный размер для швов сварных соединений категорий, мм |

|||

|

I |

II |

III |

IV |

|

|

До 2,5 включ. |

0,3 |

0,4 |

0,6 |

0,8 |

|

Св. 2,5 до 4,0 включ. |

0,4 |

0,6 |

0,8 |

1,0 |

|

« 4,0 « 6,0 « |

0,6 |

0,8 |

1,0 |

1,2 |

|

« 6,0 « 10,0 « |

0,8 |

1,0 |

1,2 |

1,5 |

|

« 10,0 « 15,0 « |

1,0 |

1,2 |

1,5 |

2,0 |

|

Св. 15,0 |

1,2 |

1,5 |

2,0 |

2,5 |

Примечание - Для КЗН углубления между валиками после наплавки не должны превышать 1 мм.

8.4 Стилоскопирование сварных швов и наплавок

8.4.1 Стилоскопирование сварных швов и наплавок выполняется в соответствии с пунктом 5.3 ОСТ 95 10439 и РД 34.10.122, по указанию в КД, а также по требованию ОТК.

8.4.2 При стилоскопировании определяется класс наплавленного металла по основному составляющему элементу химического состава - по содержанию в нем хрома, никеля, молибдена, титана и ниобия в соответствии с пунктом 5.3 ОСТ 95 10439

8.5 Контроль прогонкой металлического шарика

8.5.1 Контроль проводят для сварных соединений труб диаметром до 76 мм в случаях, оговоренных КД.

8.5.2 Диаметр контрольного шарика должен быть 0,9dв, где dв - номинальный внутренний диаметр трубопровода.

8.5.3 Результаты контроля считаются удовлетворительными, если шарик проходит через контролируемое сварное соединение.

8.6 Радиографический контроль

8.6.1 С поверхности сварных соединений, подвергаемых радиографическому контролю, должны быть удалены все несплошности, не допускаемые по нормам при проведении визуального и измерительного контроля.

8.6.2 Контроль выполняется по ГОСТ 7512, унифицированной методике ПНАЭ Г-7-017 с целью выявления внутренних дефектов шва и околошовной зоны. Допускается применение ОСТ 95 852.

8.6.3 Радиографический контроль сварных соединений с конструктивным зазором проводят только в случаях, специально оговоренных чертежами или схемами контроля. Видимый на рентгенограмме зазор в этом случае браковочным признаком не является. Отклонения от требований ПНАЭ Г-7-017 согласовываются с ГМО по сварке и контролю и межрегиональным территориальным округом по надзору за ядерной и радиационной безопасностью.

(Измененная редакция. Изм. № 1)

8.6.4 Чувствительность снимков при радиографическом методе контроля, определяемая с помощью канавочного или проволочного эталона, должна соответствовать требованиям ГОСТ 7512 для сварных соединений I категории - 1 кл для остальных категорий сварных соединений - 2 кл.

При определении чувствительности радиографического метода контроля угловых и тавровых сварных соединений за радиационную толщину металла принимают суммарную толщину основного металла и металла шва в направлении излучения, при этом толщина металла шва должна составлять не менее 20 % от суммарной толщины.

8.6.5. Оценка качества сварных соединений проводится в соответствии с таблицей 8.

Максимально допустимые размеры, количество и суммарная приведенная площадь включений и скоплений указаны в таблице 9.

Таблица 8 - Требования к сварным соединениям при радиографическом контроле

|

Вид несплошности и других отклонений |

Категория сварного соединения |

|||

|

I |

II |

III |

IV |

|

|

Трещина |

Не допускается |

|||

|

Свищ, усадочная раковина |

Не допускается |

|||

|

Вогнутость корня шва |

Допускается в местах, недоступных для подварки, глубиной до 10 % от номинальной толщины свариваемого металла, но не более 1,5 мм |

Допускается в местах, недоступных для подварки, глубиной до 15 от номинальной толщины свариваемого металла, но не более 2 мм |

||

|

Выпуклость корня шва |

Допускается при односторонней сварке труб и листовых конструкций равномерная или бугристая выпуклость корня шва до 1,5 мм, но не более 10 % внутреннего диаметра dв для труб Ду до 30 мм; до 2,0 мм - для труб Ду 30 мм и более, но при наличии контроля прогонкой металлического шарика - не более 5 % от dв; до 2,5 мм, но не более 25 % толщины стенки, для листовых конструкций. |

|||

|

Непровар |

Не допускается |

Допускаются отдельные участки длиной до 20 мм, но в сумме не более 15 % oт длины шва |

||

Примечания

1 Глубина вогнутости или высота выпуклости корня шва оценивается для сварных соединений без подкладных колец по методике, приведенной в ПНАЭ Г-7-017.

2 Допускается увеличение глубины вогнутости на 50 % (для I и II категорий сварных соединений, работающих под давлением до 5 МПа), но не более 2 мм, при этом утонение шва должно быть компенсировано увеличением высоты усиления шва на 1 мм от минимально допустимого размера.

3 По согласованию с проектной организацией допускается увеличение высоты выпуклости на 50 %.

Таблица 9 - Нормы на одиночные включения и скопления, допускаемые в сварных соединениях при радиографическом контроле

|

Категория сварного соединения |

Номинальная толщина сваренных деталей, в месте сварки, мм |

Одиночные включения и скопления |

Одиночные крупные включения |

|||||

|

Допускаемый наибольший размер (диаметр) |

Допускаемое число включений и скоплений на любом участке сварного соединения длиной 100 мм |

Допускаемая суммарная приведенная площадь включений и скоплений на любом участке сварного соединения длиной 100 мм, мм2 |

Допускаемые |

Допускаемое число на любом участке сварного соединения длиной 100 мм |

||||

|

Включения, мм |

Скопления, мм |

Наибольший размер, мм |

Наибольшая площадь одного включения, мм2 |

|||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

I |

Св. 1 до 2 включ. |

0,3 |

0,4 |

10 |

0,3 |

3,0 |

0,9 |

1 |

|

II |

0,4 |

0,6 |

11 |

0,6 |

4,0 |

1,6 |

1 |

|

|

III |

0,4 |

0,6 |

12 |

0,8 |

5,0 |

2,5 |

2 |

|

|

IV |

|

0,5 |

0,7 |

12 |

1,0 |

5,0 |

2,5 |

3 |

|

I |

Св. 2 до 3 включ. |

0,4 |

0,8 |

10 |

1,0 |

3,0 |

1,5 |

1 |

|

II |

0,6 |

1,0 |

11 |

1,7 |

4,0 |

2,4 |

1 |

|

|

Ш |

0,6 |

1,0 |

12 |

2,0 |

5,0 |

3,0 |

2 |

|

|

IV |

0,7 |

1,2 |

14 |

2,2 |

5,0 |

3,0 |

3 |

|

|

I |

Св. 3 до 5 включ. |

0,6 |

1,2 |

11 |

2,5 |

3,0 |

2,4 |

1 |

|

II |

0,8 |

1,2 |

11 |

3,0 |

4,0 |

3,2 |

1 |

|

|

III |

1,0 |

1,5 |

13 |

5,0 |

5,0 |

5,0 |

2 |

|

|

IV |

1,2 |

1,8 |

14 |

6,0 |

6,0 |

6,0 |

3 |

|

|

I |

Св. 5 до 8 включ. |

1,0 |

1,8 |

12 |

5,5 |

3,5 |

4,2 |

1 |

|

II |

1,2 |

2,0 |

13 |

8,5 |

4,0 |

6,0 |

2 |

|

|

III |

1,5 |

2,5 |

13 |

8,5 |

5,0 |

7,5 |

3 |

|

|

IV |

1,8 |

3,0 |

14 |

9,0 |

7,0 |

11,2 |

3 |

|

|

I |

Св. 8 до 12 включ. |

1,5 |

2,5 |

12 |

7,5 |

3,5 |

5,2 |

1 |

|

II |

1,5 |

2,5 |

13 |

10,0 |

5,0 |

7,5 |

2 |

|

|

III |

2,0 |

3,0 |

14 |

12,0 |

6,0 |

12,0 |

3 |

|

|

IV |

2,4 |

4,0 |

15 |

15,0 |

8,0 |

20,0 |

3 |

|

|

I |

Св. 12 до 14 включ. |

1,5 |

2,5 |

13 |

9,0 |

4,0 |

6,0 |

1 |

|

II |

2,0 |

3,0 |

14 |

12,0 |

5,0 |

10,0 |

2 |

|

|

III |

2,0 |

3,0 |

15 |

14,0 |

6,0 |

12,0 |

3 |

|

|

IV |

2,4 |

4,0 |

16 |

16,0 |

8,0 |

16,0 |

4 |

|

|

I |

Св. 14 до 20 включ. |

2,0 |

3,0 |

14 |

14,0 |

4,0 |

8,0 |

1 |

|

II |

2,5 |

3,5 |

15 |

18,0 |

6,0 |

15,0 |

2 |

|

|

III |

3,0 |

4,5 |

16 |

25,0 |

7,0 |

21,0 |

3 |

|

|

IV |

3,6 |

5,0 |

18 |

28,0 |

9,0 |

36,0 |

4 |

|

|

I |

Св. 20 до 26 включ. |

2,5 |

3,5 |

15 |

20,0 |

5,0 |

12,5 |

2 |

|

II |

3,0 |

4,5 |

16 |

24,0 |

7,0 |

21,0 |

2 |

|

|

III |

3,0 |

4,5 |

18 |

25,0 |

8,0 |

24,0 |

3 |

|

|

IV |

3,6 |

6,0 |

20 |

28,0 |

10,0 |

40,0 |

4 |

|

|

I |

Св. 26 до 34 включ |

2,5 |

4,0 |

16 |

26,0 |

6,0 |

15,0 |

2 |

|

II |

3,0 |

4,5 |

16 |

28,0 |

7,0 |

21,0 |

2 |

|

|

III |

3,5 |

5,0 |

20 |

35,0 |

9,0 |

30,0 |

3 |

|

|

IV |

4,0 |

6,0 |

22 |

40,0 |

10,0 |

40,0 |

4 |

|

|

I |

Св. 34 до 45 включ. |

3,0 |

4,5 |

18 |

34,0 |

8,0 |

24,0 |

2 |

|

II |

3,5 |

5,0 |

20 |

37,0 |

9,0 |

30,0 |

2 |

|

|

III |

4,0 |

6,0 |

21 |

41,0 |

10,0 |

40,0 |

3 |

|

|

IV |

4,5 |

7,0 |

22 |

43,0 |

11,0 |

50,0 |

4 |

|

|

I |

Св. 45 до 65 включ. |

3,5 |

5,0 |

21 |

48,0 |

10,0 |

35,0 |

2 |

|

II |

4,0 |

6,0 |

22 |

50,0 |

12,0 |

48,0 |

2 |

|

|

III |

4,0 |

6,0 |

24 |

65,0 |

14,0 |

56,0 |

4 |

|

|

IV |

4,5 |

8,2 |

25 |

70,0 |

15,0 |

75,0 |

5 |

|

|

I |

Св. 65 до 85 включ. |

4,0 |

6,0 |

23 |

64,0 |

10,0 |

40,0 |

2 |

|

II |

4,0 |

6,0 |

24 |

67,0 |

12,0 |

48,0 |

3 |

|

|

III |

5,0 |

7,0 |

25 |

78,0 |

14,0 |

70,0 |

4 |

|

|

IV |

5,5 |

7,5 |

26 |

82,0 |

16,0 |

96,0 |

5 |

|

|

I |

Св. 85 до 115 включ. |

4,0 |

6,0 |

25 |

85,0 |

10,0 |

55,0 |

2 |

|

II |

5,0 |

7,0 |

26 |

100,0 |

12,0 |

78,0 |

3 |

|

|

III |

5,0 |

8,0 |

27 |

115,0 |

14,0 |

90,0 |

4 |

|

|

IV |

6,0 |

10,0 |

30 |

125,0 |

16,0 |

128,0 |

4 |

|

|

I |

Св. 115 до 200 включ. |

5,0 |

8,0 |

23 |

150,0 |

11,0 |

55,0 |

2 |

|

II |

6,0 |

9,0 |

24 |

160,0 |

13,0 |

78,0 |

3 |

|

|

III |

6,0 |

9,0 |

25 |

160,0 |

15,0 |

90,0 |

4 |

|

|

IV |

7,0 |

10,0 |

26 |

170,0 |

15,0 |

128,0 |

4 |

|

|

I |

Св. 200 |

5,0 |

8,0 |

22 |

180,0 |

12,0 |

60,0 |

2 |

|

II |

6,0 |

9,0 |

23 |

200,0 |

14,0 |

84,0 |

3 |

|

|

III |

8,0 |

12,0 |

24 |

230,0 |

16,0 |

128,0 |

4 |

|

|

IV |

9,0 |

14,0 |

26 |

250,0 |

18,0 |

180,0 |

5 |

|

(Измененная редакция. Изм. № 1)

Примечания

1. За размеры пор и включений принимаются размеры их изображения на радиограммах:

- для сферических пор, шлаковых и вольфрамовых включений - диаметр;

- для удлиненных пор, шлаковых и вольфрамовых включений - длина и ширина (через знак умножения).

2. За размеры одиночных крупных включений принимаются длина и ширина этих дефектов (через знак умножения).

3. Наибольшая площадь одного включения - произведение максимального размера включения на его максимальную ширину (учитывается для одиночных малых включений и одиночных скоплений).

4. Суммарная приведенная площадь включений и скоплений - сумма площадей отдельных одиночных мелких включений и одиночных скоплений.

(Введено дополнительно. Изм. № 1)

8.7 Гидравлические испытания

8.7.1 Гидравлические испытания должны проводиться в соответствии с указаниями КД и ПТД, составленными с учетом требований ОСТ 95 10439.

8.7.2 Гидравлическому испытанию должны подвергаться все сварные соединения конструкций, работающих под давлением.

8.7.3 Сварные соединения считаются выдержавшими испытания, если соблюдены все требования результатов испытаний в соответствии с пунктом 5.20 ОСТ 95 10439.

8.7.4 Гидравлические испытания сварных соединений отдельных узлов или блоков оборудования разрешается не проводить до сборки или монтажа изделия в сборе, если имеется возможность проведения контроля и исправления дефектов с последующим выполнением контроля мест исправления.

8.8 Контроль герметичности

8.8.1 Контроль герметичности проводится по унифицированной методике ПНАЭ Г-7-019 с целью обнаружения сквозных дефектов.

Обязательному контролю подлежат сварные соединения I и II категорий при толщине металла до 8 мм включительно, а при большей толщине и III - IV категорий - по указанию в КД. Класс герметичности и метод контроля указывается в КД.

8.8.2 Контроль герметичности допускается проводить в порядке, указанном в 8.7.4.

8.9 Капиллярный контроль

8.9.1 Капиллярный метод контроля проводится с целью выявления несплошностей, выходящих на поверхность (трещин, пор и др.), в соответствии с ГОСТ 18442, унифицированной методикой ПНАЭ Г-7-018.

Контролю этим методом подлежат поверхности сварных соединений, доступные для его проведения в соответствии с указаниями КД и ПТД.

Обязательному 100 % контролю подвергаются сварные соединения и КЗН, выполненные с применением сварочных материалов, склонных к трещинообразованию (приложение В) и места вварки труб в трубные решетки (доски).

Для случая вварки труб в трубные решетки (доски) наряду с торцами вваренных труб контролируется и внутренняя поверхность, примыкающая к торцу, шириной не менее внутреннего диаметра, но не более 20 мм.

8.9.2 Класс чувствительности по ГОСТ 18442 при капиллярном контроле не должен быть ниже 2-го.

8.9.3 Шероховатость поверхности сварного соединения при капиллярном методе контроля (цветным и люминесцентным методами) должна соответствовать требованиям ПНАЭ Г-7-018.

Допускается проведение контроля без специальной подготовки поверхности шва для сварных соединений, выполненных аргонодуговой сваркой и сваркой под слоем флюса, если нет окрашенного фона.

8.9.4 Оценка качества может проводиться как по индикаторным следам, так и по фактическим размерам выявленных дефектов после удаления проявителя или эмульсии по ПНАЭ Г-7-018.

8.9.5 При контроле по индикаторным следам качество сварного соединения считается удовлетворительным, если индикаторные следы являются округлыми (линейные - отсутствуют) и одиночными, а наибольший размер каждого индикаторного следа не превышает трехкратных значений норм, приведенных в таблице 6 для одиночных включений

8.9.6 Несплошности, не соответствующие требованиям 8.9.5 по индикаторным следам, следует подвергать контролю по фактическим размерам, результаты которого являются окончательными.

8.9.7 При выявлении недопустимых дефектов разрешается повторение контроля этих мест после зачистки поверхности на глубину до 1,0 мм без последующей заварки, если на место зачистки не воздействует коррозионная среда и при условии обеспечения минимально допустимой толщины металла.

При зачистке поверхности сварного соединения со стороны воздействия коррозионной среды выполняется наплавка с применением материалов, разрешенных для сварки данного сварного соединения, с последующим визуальным и измерительным контролем и капиллярным методом.

9 КОНТРОЛЬ КАЧЕСТВА ПРОИЗВОДСТВЕННЫХ КОНТРОЛЬНЫХ СВАРНЫХ СОЕДИНЕНИЙ (НАПЛАВОК) РАЗРУШАЮЩИМИ МЕТОДАМИ

9.1 Общие положения.

9.1.1 Контроль разрушающими методами должен проводиться на образцах, изготовленных из производственных контрольных сварных соединений (наплавок), или припусков на изделии.

9.1.2 Производственные контрольные сварные соединения перед разрезкой должны быть проконтролированы радиографическим методом в объеме 100 % и должны удовлетворять нормам раздела 8 настоящего стандарта.

9.1.3 Объем контроля производственных контрольных сварных соединений устанавливается КД.

Проверка механических свойств обязательна для стыковых соединений всех категорий для:

- оборудования 1, 2 групп, работающего под давлением свыше 0,07 МПа;

- оборудования 3 группы, работающего под давлением свыше 1,6 МПа;

- остального оборудования - по указанию в КД.

Металлографические исследования проводятся для всех производственных контрольных сварных соединений, в том числе и для КЗН, выполненных из основных и сварочных материалов, склонных к трещинообразованию.

Испытания на стойкость к МКК являются обязательными для стыковых соединений 1 и 2 категорий и КЗН.

(Измененная редакция. Изм. № 1)

9.1.4 При получении неудовлетворительных результатов по одному из видов лабораторных испытаний (механические испытания, испытания на стойкость против МКК), хотя бы на одном образце, проводятся повторные испытания этого вида на удвоенном количестве образцов. Результаты повторных испытаний являются окончательными.

При получении неудовлетворительных результатов испытаний по определению ферритной фазы или металлографических исследований должна быть выполнена новая контрольная наплавка (шов, сварное соединение) и испытания повторены в том же объеме. Результаты повторных испытаний являются окончательными.

(Введено дополнительно. Изм. № 1)

9.2 Механические испытания

9.2.1 Механические испытания проводятся в соответствии с ГОСТ 6996.

9.2.2 При проверке механических свойств проводятся следующие испытания на:

- статическое растяжение (σвр);

- статический изгиб при толщине образца до 50 мм включительно или сплющивание для труб диаметром до 38 мм включительно;

- ударный изгиб при температуре 20 °С для конструкций с толщиной стенки 12 мм и более, предназначенных для работы под давлением более 5,0 МПа или температуре выше 450 °С.

9.2.3 Показатели временного сопротивления сварного соединения должны быть не ниже требований к основному материалу или соответствовать требованиям технических условий на изделие, а угол загиба - не менее 100°, за исключением сплавов на хромоникелевой основе, для которых он должен быть не менее 30°.

9.2.4 При испытаниях сварных соединений труб на сплющивание должен обеспечиваться просвет между стенками трубы, не превышающий норм, установленных стандартами или техническими условиями на трубы того же сортамента и материала.

9.2.5 Результаты испытаний на статический изгиб и сплющивание считаются удовлетворительными, если при достижении заданных норм, на растянутой стороне и на кромках образца не возникнут трещины длиной более 20 % ширины образца при его ширине до 25 мм включительно и не более 5 мм при ширине образца свыше 25 мм.

9.2.6 Значения предела прочности, предела текучести, относительного удлинения, относительного сужения должны определяться как среднее арифметическое результатов испытаний отдельных образцов. При этом результаты испытаний отдельных образцов не должны быть менее 95 % установленных норм

9.2.7 При получении неудовлетворительных результатов по одному из видов испытаний механических свойств допускается проведение повторных испытаний этого вида на удвоенном количестве образцов. Результаты повторных испытаний являются окончательными.

9.3 Металлографические исследования

9.3.1 Металлографические исследования проводятся по ОСТ 95 10540 на 2-х темплетах, а при сварке труб в неповоротном положении - на 4-х темплетах, вырезанных через 90°.

Металлографические шлифы из образцов вварки труб в трубные решетки (доски) вырезаются перпендикулярно плоскости трубной доски из участков перекрытия начала и конца заварки. Допускается вырезать один образец толщиной не менее 10 мм с двумя шлифуемыми поверхностями (начало и конец сварки) из контрольного производственного сварного соединения с однопроходным швом.

9.3.2 Качество сварных соединений и наплавок считается неудовлетворительным, если на шлифах будут обнаружены трещины, несплавления, а также другие несплошности (поры, шлаковые включения и др.), выходящие по размерам за пределы норм, установленных в таблицах 8, 9, с учетом следующих допущений:

- группа несплошностей, состоящая из пор и различных включений с расстоянием между ними меньше наибольшего размера поры или включения, рассматривается как один дефект;

- надрывы, являющиеся следствием несплошностей (пор, включений) не должны превышать 25 % от длины несплошности в каждую сторону;

- глубина непровара, допускаемая для IV категории, не должна превышать 25 % его длины.

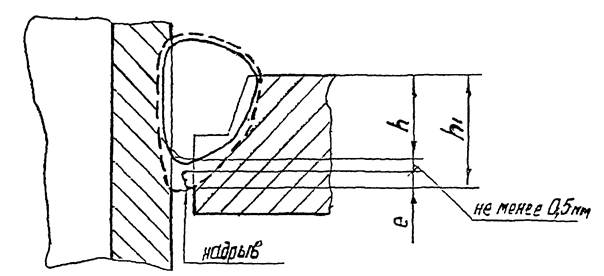

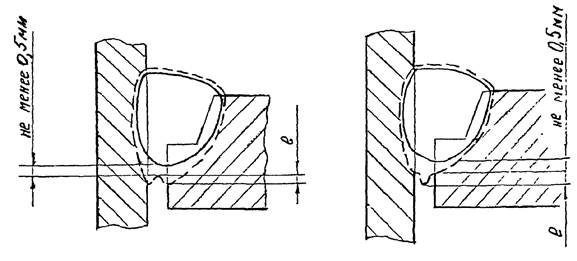

9.3.3 В сварных соединениях с конструктивным зазором, в т.ч. в соединениях труб с трубными решетками (досками) из сталей и сплавов аустенитного класса, допускаются несплошности, являющиеся продолжением конструктивного зазора или другие варианты несплошности (плены и надрывы) размером «е» до 0,35 мм - для труб с толщиной стенки 2 - 6 мм; до 0,5 мм - для труб с толщиной стенки свыше 6 мм - в сварных соединениях и наплавках из сталей О3ХН28МДТ, 06ХН28МДТ, 46ХНМ (ЭП-630), ХН58В (ЭП 795), ХН65МВ (ЭП 567), ХН63МБ (ЭП 758У), Н70МФВ (ЭП814А), ХН70Ю (ЭИ652), 38ХНМ (ЧС129) - до 2 мм. Возможные варианты несплошности приведены на рисунке 1.

9.3.4 Если при металлографическом исследовании в контрольном производственном сварном соединении, проверенном до этого радиографией и признанным годным, будут обнаружены внутренние дефекты, то необходимо проверить повторно все производственные стыки, проконтролированные дефектоскопистом, который не обнаружил дефекты на контрольном производственном сварном соединении, другим, более квалифицированным дефектоскопистом.

Варианты несплошности «е»

— - граница проплавления проектного шва с высотой h

- - - - граница проплавления фактически выполненного шва с высотой h1

h - не менее толщины ввариваемой трубы

Рисунок 1 - Варианты несплошностей в сварных соединениях

с конструктивным зазором.

9.4 Испытания на стойкость против межкристаллитной коррозии

9.4.1 Испытания сварных соединений и КЗН на стойкость против МКК проводятся в соответствии с ГОСТ 6032. Методика испытания должна выбираться в зависимости от марки свариваемых материалов, приведенных в приложении А ОСТ 95 10439.

Образцы вырезаются со стороны шва, обращенного к агрессивной среде.

Обнаружение МКК на образцах из сварного соединения, отличающегося от стыкового, с неснятым усилением и с КЗН, проводят металлографическим методом по 4.5.2 ГОСТ 6032.

(Измененная редакция. Изм. № 1)

9.5 Контроль на содержание ферритной фазы

9.5.1 Контроль на содержание ферритной фазы проводится в соответствии с ГОСТ 11878, ГОСТ 2246, ГОСТ 9466 и ОСТ 95 10540 и/или методиками, согласованными с ГМО по сварке и контролю.

Проверка проводится с применением ферритометров по ГОСТ 26364 или ферритометров конкретного типа по техническим условиям, утвержденным в установленном порядке.

9.5.2 Контроль на содержание ферритной фазы проводится по назначению разработчика. Содержание ферритной фазы в наплавленном металле шва не должно превышать значений верхнего предела, установленного в стандартах или технических условиях на соответствующие присадочные материалы.

9.5.3 Для конструкций из аустенитных сталей, работающих при температуре свыше 350 °С, содержание ферритной фазы в наплавленном металле должно быть не более 7 %.

9.5.4 По назначению разработчика допускается проведение контроля на содержание ферритной фазы на производственных соединениях.

Проверка содержания ферритной фазы проводится после механической обработки, деформирования и термообработки. Если после деформирования и механической обработки выполняется термообработка, то проверка содержания ферритной фазы проводится после термообработки.

10 КОНТРОЛЬ ИСПРАВЛЕНИЯ ДЕФЕКТОВ

10.1 Все выявленные в процессе неразрушающего контроля дефекты подлежат исправлению.

10.2 При исправлении дефектов сварных соединений и наплавленных деталей следует контролировать соблюдение требований ОСТ 95 10441, ПТД и КД в части:

- методов и полноты удаления дефектов;

- плавности переходов в местах выборки;

- толщины стенки в месте максимальной глубины выборки (при исправлении дефектов без применения сварки);

- формы, размеров и качества поверхности подготовленных под сварку выборок;

- применяемых для заварки выборок способов сварки и сварочных материалов;

- режимов сварки, а также, при необходимости, температуры подогрева при сварке выборок;

- порядка и возможности исправления дефектов после повторных исправлений дефектов в одном и том же сварном соединении (наплавленной детали).

10.3 Выполненные выборки должны быть подвергнуты визуальному контролю. Выборки в сварных соединениях при исправлении дефектов типа трещин, непроваров и поверхностных дефектов, выявленных при капиллярном контроле, должны подвергаться повторному капиллярному контролю (допускается контроль травлением).

Необходимость радиографического контроля металла в зоне выборки устанавливается предприятием, производящим исправление дефектов.

10.4 Методы контроля и нормы оценки качества после исправления дефектов должны соответствовать методам контроля и нормам оценки качества для сварного соединения соответствующей категории.

Исправление дефектов на одном и том же участке шва для категорий I и II должно производиться не более 2-х раз, для категорий III и IV - не более 4-х раз.

Решение о большем количестве исправлений оформляется согласно 4.4 и должно быть подтверждено результатами испытаний проб на стойкость против межкристаллитной коррозии, подвергнутых заварке и идентичному количеству исправлений по той же технологии.

11 ТРЕБОВАНИЯ К ОТЧЕТНОЙ ДОКУМЕНТАЦИИ

11.1 Отчетная документация по контролю качества сварных соединений и наплавленных деталей при изготовлении, монтаже, ремонте, модернизации оборудования и трубопроводов подразделяется на три группы:

1 - отчетная документация по аттестации персонала;

2 - отчетная документация по входному контролю материалов;

3 - отчетная документация по приемочному контролю.

11.2 Отчетная документация для групп, перечисленных в 11.1, должна оформляться соответствующими службами предприятия-изготовителя, ответственными за проведение и достоверность результатов контроля.

11.3 Конкретные формы отчетной документации каждой группы устанавливаются предприятием-изготовителем с учетом требований настоящего стандарта.

11.4 Отчетная документация 1 и 2-ой группы хранится на предприятии-изготовителе и другим организациям (в том числе заказчику) не передается.

Срок хранения указанной документации со дня выпуска оборудования должен составлять не менее 5 лет.

11.5 Отчетная документация 3-й группы хранится на предприятии-изготовителе в течение расчетного срока службы изготовленного (смонтированного) оборудования.

11.6 Радиографические пленки должны храниться на предприятии-изготовителе или на предприятии-владельце оборудования в течение 5 лет со дня выпуска оборудования.

11.7 Отчетная документация по аттестации персонала должна оформляться по результатам аттестации сварщиков и контролеров с приложением копий протоколов соответствующих аттестационных комиссий.

11.8 В отчетной документации по контролю материалов должны быть зафиксированы, как минимум, следующие данные:

- наименование и марка материалов для сварки и контроля с обозначением стандарта или технических условий,

- номер партии материала (при отсутствии номера партии для выплавляемых материалов - номер плавки);

- номер и дата сертификата на партию материалов, масса партии материалов без упаковки (или другой показатель, характеризующий объем полученной партии);

- результаты испытаний, проводимых при входном контроле;

- заключение о допуске материалов к применению;

11.9 В «Журнале контроля процессов сварки» должны содержаться, как минимум, следующие данные:

- наименование, шифр или обозначение деталей, сборочных единиц и изделия;

- номера чертежей;

- номера выполняемых сварных соединений или наплавок по чертежам или по приложенной исполнительной схеме;

- категории сварных соединений;

- виды, сортамент, марки и номера партий (при отсутствии номера партии - номер плавки) основных и сварочных материалов;

- режимы сварки;

- фамилии и инициалы сварщиков, выполнявших сварные соединения и наплавки, с указанием личных клейм;

- номер документа о зафиксированных отклонениях от требований, связанных с ними дефектах и их исправлениях;

- сведения о выполнении контрольных сварных соединений;

- дата проведения контроля;

- должности, фамилии и инициалы лиц, выполнявших контроль;

- заключение о результатах контроля;

- сведения о результатах послойного контроля.

11.10 В «Журнале контроля термической обработки» сварных соединений и наплавленных изделий должны содержаться, как минимум, следующие данные:

- наименование, шифр или обозначение сборочных единиц и изделий;

- марки основного материала изделия;

- сведения о количестве и расположении термопар при местной термообработке;

- фактические режимы и условия проведенной термической обработки;

- фамилии и инициалы термистов и контролеров;

- дата проведения контроля;

- заключение о результатах контроля.

11.11 Отчетная документация по приемочному контролю должна оформляться протоколами, актами, заключениями по каждому из проведенных методов контроля с фиксацией в них, как минимум, следующих данных:

- наименование предприятия, выполнявшего сварку (наплавку);

- наименование, шифр или обозначение изделия, номер чертежа;

- номера соединений (наплавок) по чертежу или прилагаемой исполнительной схеме сварных соединений;

- категории сварных соединений (наплавок);

- сведения о проведении термической обработки;

- дата проведения контроля;

- фамилия и инициалы (или обозначение личных клейм) контролеров, выполнявших контроль;

- сведения о выявленных дефектах, местах их расположения и результатах контроля после их исправления;

- окончательное заключение о результатах контроля.

12 ОТСТУПЛЕНИЯ ОТ УСТАНОВЛЕННЫХ НОРМ

В отдельных случаях, когда исправление дефектного сварного соединения (наплавленной детали) может снизить его эксплуатационную надежность, допускаются отступления от установленных норм, оформляемые совместным решением конструкторской (проектной) организации и заказчика, согласованным с ГМО по сварке и контролю и одобренным Межрегиональным территориальным округом по надзору за ядерной и радиационной безопасностью.

(Измененная редакция. Изм. № 1)

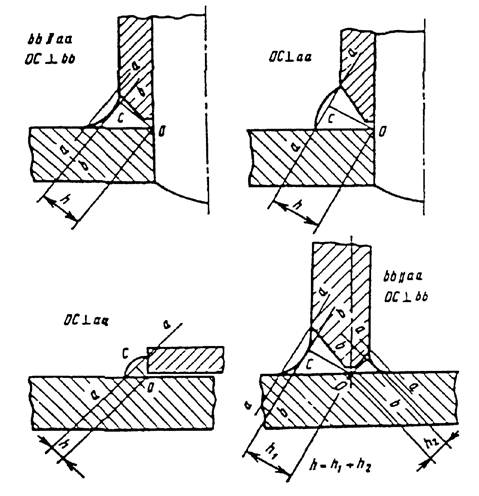

Приложение А

(обязательное)

Расчетная высота углового шва - размер перпендикуляра,

опущенного из точки сопряжения

сваренных деталей (точки «о») на линию, соединяющую края его поверхности в

данном поперечном

сечении (при выпуклом угловом шве) или на параллельную указанной линии

касательную

к поверхности сварного шва (при вогнутом угловом шве.).

Для двустороннего углового шва его расчетная высота

определяется как сумма расчетных

высот (h1 + h2) его частей, выполненных с

разных сторон.

Рисунок А.1

Приложение Б

(рекомендуемое)

Форма протокола заседания аттестационной комиссии

ПРОТОКОЛ

№

заседания комиссии по аттестации технологии выполнения

сварных соединений и наплавленных поверхностей

оборудования и трубопроводов

Наименование предприятия-изготовителя (монтажной организации) и адрес.

1 Характеристики аттестуемых групп однотипных сварных соединений и наплавленных поверхностей.

1.1 Наименование изделий (систем трубопроводов) и их шифр.

1.2 Перечень аттестуемых групп однотипных сварных соединений и наплавленных поверхностей с указанием для каждой группы

- номеров производственных сварных соединении и чертежей соответствующих сборочных единиц;

- номеров чертежей изделий с наплавленными поверхностями;

- номеров производственно-технологической документации, по которой выполняются аттестуемые сварные соединения и наплавленные поверхности.

Примечание - При аттестации в монтажных условиях номера производственных сварных соединений допускается не указывать.

2 Характеристики контрольных сварных соединений и наплавок.

2.1 Номера чертежей контрольных сварных соединений (наплавок) для каждой аттестуемой группы однотипных производственных сварных соединений и наплавленных поверхностей.

2.2 Перечень производственно-технологической документации, по ко торой выполнялось каждое контрольное сварное соединение (наплавка).

2.3 Схемы вырезки образцов из контрольных сварных соединений (наплавок) с указанием назначения и типов образцов со ссылкой на соответствующие стандарты или другие нормативные документы.

2.4 Перечень производственно-контрольной документации (ПКД), по которой проводится контроль контрольных сварных соединений (наплавок).

3. Результаты неразрушающего контроля контрольных сварных соединений (наплавок):

- визуального;

- измерительного;

- капиллярного;

- радиографического (только для сварных соединений).

4. Результаты разрушающего контроля качества контрольных сварных соединений (наплавок):

- механические свойства (предел прочности, предел текучести, относительное сужение) металла шва или наплавленного металла, определенные при контроле сварочных (наплавочных) материалов перед изготовлением контрольных сварных соединений (наплавок);

- предел прочности сварного соединения;

- результаты испытаний на статический изгиб или сплющивание;

- критическая температура хрупкости металла шва или наплавленного металла (определяется или подтверждается при контроле сварочных материалов перед изготовлением контрольных сварных соединений);

- результаты проверки стойкости против межкристаллитной коррозии;

- результаты металлографических исследований;

Примечание - Приводятся результаты только тех испытаний, которые требуются по настоящему стандарту.

- общая оценка результатов контроля;

- перечень мероприятий, вытекающих из результатов контроля (при неудовлетворительных результатах контроля), и результаты повторных испытаний.

- общая характеристика качества производственных сварных соединений (наплавленных поверхностей), выполнявшихся по аттестуемой технологии (при повторной и внеочередной аттестациях).

|

Председатель комиссии |

Подпись |

|

Члены комиссии |

Подписи |

|

Печать предприятия (организации) |

|

|

Дата. |

|

Приложение В

(справочное)

Перечень сварочных материалов,

подвергающихся проверке на склонность к трещинообразованию

1 Электроды марок: ОЗЛ-40; ОЗЛ-7; ОЗЛ-21; ЦТ-28; ЦЛ-11; ОЗЛ-32; ОЗЛ-41; ОЗЛ-35 по нормативной документации, указанной в ОСТ 95 10441.

2 Проволока сварочная Св-07Х19Н10Б; Св-08Х19Н10М3Б; 03ХН25МДГБ (ЭП 978); 46ХНМ (ЭП 630); ХН50МГЮ (ЭК1); ХН63МБ-ВИ (ЭП 758У-ВИ); ХН65МВ (ЭП 567); ХН58В (ЭП 795); НА-1; НМц5; ХН85МЮ-ВИ (ЭП 797-ВИ); Св-ХН65МВ (ЭП 760); Н70М-ВИ (ЭП 495-ВИ); Н65М-ВИ (ЭП 982-ВИ) по нормативной документации, указанной в ОСТ 95 10441.

Примечания

1 Проверка сварочных материалов на склонность к трещинообразованию проводится сваркой тавровых соединений (тавровая проба) в соответствии с ГОСТ 9466.

2 Соответствие электродов зарубежным стандартам приведено в ОСТ 95 10441.

Приложение Г

(рекомендуемое)

Группы однотипных сварных соединений (наплавленных поверхностей).

(Новая редакция. Изм. № 1)

Г.1 В одну группу однотипных сварных соединений объединяются производственные сварные соединения любых изготавливаемых (монтируемых) предприятием изделий, имеющие следующие общие признаки:

Г.1.1 Способ сварки.

Г.1.2 Марку (сочетание марок) основного металла. При этом в одну группу допускается объединять стали различных марок, для сварки которых согласно ОСТ 95 10441 предусмотрено применение сварочных материалов одних и тех же марок (сочетаний марок).

Г.1.3 Марку (сочетаний марок) сварочных материалов. При этом в одну группу допускается объединять сварные соединения, выполненные с применением различных сварочных материалов, марки (сочетаний марок) которых, согласно ОСТ 95 10441, могут использоваться для сварки деталей из стали одной и той же марки.

Г.1.4 Радиус кривизны детали в зоне сварки. При этом в одну группу допускается объединять сварные соединения деталей с радиусом кривизны в пределах одного из следующих диапазонов:

- до 12,5 мм включительно;

- свыше 12,5 до 50 мм включительно;

- свыше 50 до 250 мм включительно;

- свыше 250 мм (включая плоские детали).

Для угловых, тавровых и нахлесточных сварных соединений указанные диапазоны относятся к привариваемым деталям; радиусы кривизны основных деталей разрешается не учитывать.

Г.1.5 Номинальную толщину свариваемых деталей в зоне сварки. При этом в одну группу допускается объединять сварные соединения с номинальной толщиной в пределах одного из следующих диапазонов:

- до 3 мм включительно;

- свыше 3 до 10 мм включительно;

- свыше 10 до 50 мм включительно;

- свыше 50 мм.

Для угловых, тавровых и нахлесточных сварных соединений указанные диапазоны относятся к привариваемым деталям; толщину основных деталей разрешается не учитывать.

Г.1.6 Вид сварного соединения (стыковое, угловое, тавровое, нахлесточное). При этом в одну группу могут быть объединены угловые, тавровые, нахлесточные сварные соединения, кроме угловых сварных соединений приварки патрубков к корпусам оборудования и трубопроводов.

Г.1.7 Форму подготовки кромок. При этом в одну группу допускается объединять сварные соединения с одной из следующих форм подготовки кромок:

- с односторонней разделкой кромок при угле их скоса более 8°;

- с односторонней разделкой кромок при угле их скоса до 8° включительно (узкая разделка);

- с двухсторонней разделкой кромок.

Г.1.8 Необходимость предварительного и сопутствующего подогрева при сварке.

Г.1.9 Вид термической обработки, а также температуру и продолжительность выдержки при ее проведении.

Г.1.10 Категорию сварных соединений.

Г.2 В одну группу однотипных антикоррозионных наплавок объединяются наплавки, имеющие следующие общие признаки:

Г.2.1 Способ наплавки.

Г.2.2 Марку (сочетание марок) наплавочных (сварочных) материалов. При этом в одну группу допускается объединять наплавленные антикоррозионные покрытия, выполненные наплавочными (сварочными) материалами любых марок (сочетаний марок), которые согласно ОСТ 95 10441 могут применяться для выполнения соответствующих антикоррозионных покрытий.

Г.2.3 Необходимость предварительного и сопутствующего подогрева при наплавке.

Г.2.4 Вид термической обработки, а также температуру и продолжительность выдержки при ее проведении.

|

ЛИСТ РЕГИСТРАЦИИ ИЗМЕНЕНИЙ ОСТ 95 39-2002

форма Н5 |

||||||||||||||||||||||