ОДМ 218.3.062-2019

ОТРАСЛЕВОЙ ДОРОЖНЫЙ МЕТОДИЧЕСКИЙ ДОКУМЕНТ

ПРИМЕНЕНИЕ РОБОТИЗИРОВАННЫХ

ТЕЛЕДИАГНОСТИЧЕСКИХ КОМПЛЕКСОВ ДЛЯ

ОБСЛЕДОВАНИЯ ВОДОПРОПУСКНЫХ И

ВОДООТВОДНЫХ СООРУЖЕНИЙ НА

АВТОМОБИЛЬНЫХ ДОРОГАХ

ФЕДЕРАЛЬНОЕ ДОРОЖНОЕ АГЕНТСТВО

(РОСАВТОДОР)

МОСКВА 2019

Предисловие

1 РАЗРАБОТАН: Обществом с ограниченной ответственностью «Центр Дорпроект» и обществом с ограниченной ответственностью «Корпорация «ДорПромСтрой» при участии специалистов научно-исследовательского института мостов и дефектоскопии (НИИ мостов) и Московского государственного университета путей сообщения (МИИТа).

2 ВНЕСЕН: Управлением научно-технических исследований и информационного обеспечения Федерального дорожного агентства

3 ПРИНЯТ распоряжением Федерального дорожного агентства от 12.11.2019 № 3217-р

4 ИМЕЕТ РЕКОМЕНДАТЕЛЬНЫЙ ХАРАКТЕР

5 ВВЕДЕН ВПЕРВЫЕ

СОДЕРЖАНИЕ

ОТРАСЛЕВОЙ ДОРОЖНЫЙ МЕТОДИЧЕСКИЙ ДОКУМЕНТ

Методические рекомендации по применению

роботизированных

теледиагностических комплексов для обследования водопропускных и

водоотводных сооружений на автомобильных дорогах

1 Область применения

1.1 Настоящий отраслевой дорожный методический документ распространяется на осмотр, обследование и мониторинг технического состояния дорожных водопропускных и водоотводных сооружений и устанавливает рекомендации по методам телевизионной инспекции и, на ее основе, оценки состояния сооружений.

1.2 Настоящий методический документ содержит требования к теледиагностическим комплексам и их операторам, указания по проведению обследования водопропускных и водоотводных сооружений с помощью теледиагностических комплексов, методику интерпретации данных, полученных в результате обследования, рекомендации по технологии включения результатов, полученных с помощью теледиагностических комплексов для информационного обеспечения АСУ.

Документ направлен на обеспечение выполнения требований ГОСТ 33146-2014 «Дороги автомобильные общего пользования. Трубы дорожные водопропускные. Методы контроля».

2 Нормативные ссылки

В настоящем методическом документе использованы нормативные ссылки на следующие документы:

ГОСТ 12.0.004-2015. ССБТ Организация обучения безопасности труда. Общие положения

ГОСТ 12.4.011-89 ССБТ Средства защиты работающих. Общие требования и классификация

ГОСТ 33146-2014 Дороги автомобильные общего пользования. Трубы дорожные водопропускные. Методы контроля

ГОСТ Р 54257-2010 Надежность строительных конструкций и оснований. Основные положения и требования

СП 35.13330.2011 СНиП 2.05.03-84 Мосты и трубы. Актуализированная редакция

СП 46.13330.2012 СНиП 3.06.04-91 Мосты и трубы. Актуализированная редакция

СП 79.13330.2012 СНиП 3.06.07-86 Мосты и трубы. Правила обследований и испытаний. Актуализированная редакция

СНиП 12-03-2001 Безопасность труда в строительстве. Часть 1. Общие требования

Примечание - При пользовании настоящим методическим документом целесообразно проверить действие ссылочных стандартов и классификаторов, составленных по состоянию на 1 января текущего года, и по соответствующим информационным указателям, опубликованным в текущем году. Если ссылочный документ заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем методическом документе применяются следующие термины с соответствующими определениями:

3.1 водоотводные сооружения: Комплекс сооружений, служащий для отвода от земляного полотна или с площадки поверхностных и грунтовых вод.

3.2 дорожное водопропускное сооружение: Искусственное сооружение, предназначенное для пропуска под насыпями автомобильных дорог небольших постоянных или периодически действующих водотоков.

3.3 телевизионная инспекция: Комплекс работ по дистанционному обследованию сооружений с помощью теледиагностического оборудования.

3.4 теледиагностическое оборудование: Оборудование для проведения работ по телевизионной инспекции, включающее транспортный модуль, видеокамеру, систему управления, средства видеозаписи, систему автономного электропитания перечисленных устройств.

3.5 теледиагностический комплекс: Комплекс, состоящий из теледиагностического оборудования и транспортного средства для его перевозки.

3.6 транспортный модуль: Дистанционно управляемое устройство для перемещения системы освещения и видеокамеры по объекту, на котором осуществляются работы по телевизионной инспекции.

3.7 формат AVI (Audio Video Interleave): Формат представления данных в цифровой видеозаписи.

3.8 формат JPEG: Формат представления данных в цифровой фотографии.

3.9 формат MPEG: Формат представления данных в цифровой видеозаписи.

3.10 DVD-диск (Digital Video Disc): носитель информации, выполненный в форме диска, имеющего такой же размер, как и компакт-диск, но более плотную структуру рабочей поверхности, что позволяет хранить и считывать больший объем информации за счет использования лазера с меньшей длиной волны и линзы с большой числовой апертурой.

4 Обозначения и сокращения

ОДМ: отраслевой методический документ.

СИЗ: средства индивидуальной защиты.

АСУ: автоматизированная система управления.

GPS: спутниковая система навигации, обеспечивающая измерение расстояния, времени и определяющая местоположение во всемирной системе координат WGS 84.

ГЛОНАСС: Российская спутниковая система навигации, аналог американской GPS.

АБДМ: автоматизированная система управления и обработки информации по искусственным сооружениям Федерального дорожного агентства.

ИССО: искусственные сооружения.

ЛЭП: линия электропередачи.

5 Общие положения

5.1 Роботизированные теле диагностические комплексы целесообразно применять для обследования водопропускных и водоотводных сооружений на автомобильных дорогах в следующих случаях:

- при затрудненности доступа персонала внутрь обследуемых сооружений (например, ввиду недостаточности их габаритов);

- при обследовании сооружений, аварийное состояние которых может угрожать жизни и здоровью персонала, проводящего обследования;

- в прочих случаях, когда доступ персонала внутрь обследуемых сооружений является затрудненным или опасным.

5.2 Обследования водопропускных и водоотводных сооружений на автомобильных дорогах с применением роботизированных теледиагностических комплексов должно проводиться на основании программы обследования, разработанной исполнителем работ на основании технического задания заказчика и утвержденной заказчиком. Основанием для разработки программы обследования являются результаты предварительного осмотра сооружения (ГОСТ 33146). В программе обследования должны быть отражены все этапы работ по проведению обследования сооружения (разделы 7.1 - 7.3). При разработке программы следует руководствоваться требованиями СП 79.13330, СП 35.13330, СП 46.13330, ОДМ 218.4.001 [1].

5.3 Оператор роботизированного теле диагностического комплекса при проведении обследования должен руководствоваться «Инструкцией оператора теледиагностического комплекса по проведению обследования водопропускных и водоотводных сооружений на автомобильных дорогах», разрабатываемой производителем работ с учетом инструкций производителя теледиагностического оборудования, а также требований СП 79.13330, ОДМ 218.4.001 [1], СНиП 12-03-2001 и настоящего документа (Приложения А, И).

5.4 Этапы и результаты работ по проведению обследования водопропускных и водоотводных сооружений на автомобильных дорогах с применением роботизированных теледиагностических комплексов должны отражаться в процессе производства работ в «Журнале работ по проведению теледиагностического обследования» (Приложение Б).

5.5 По завершению обследования сооружения результаты обследования должны быть обработаны и задокументированы (пункты 7.4 - 7.5). Результаты обследования, а также их интерпретация (8.1 - 8.9) и обоснование данных заключений и прогнозных оценок состояния обследованного сооружения (8.10 - 8.11) должны быть оформлены в виде отчета о теледиагностическом обследовании сооружения по форме, приведенной в Приложении В.

5.6 При необходимости включения результатов обследования в информационное обеспечение АСУ подготовка и передача данных должна осуществляться согласно требованиям раздела 9.

6 Требования к теледиагностическим комплексам и их операторам

6.1 Роботизированный теле диагностический комплекс для проведения обследований водопропускных и водоотводных сооружений на автомобильных дорогах состоит из следующих основных частей:

- непосредственно аппаратуры роботизированного теледиагностического комплекса;

- рабочего места оператора;

- устройства автономного электрического питания;

- средств очистки аппаратуры роботизированного теледиагностического комплекса после завершения работ с запасом воды (не менее 100 л);

- средства доставки оборудования к месту производства работ;

- средств ограждения места работ и обеспечения безопасности работающих (СИЗ).

6.2 Аппаратура роботизированного теледиагностического комплекса как правило должна включать в себя следующие нижеприведенные устройства.

6.2.1 Водонепроницаемый дистанционно управляемый транспортный модуль для перемещения по обследуемому сооружению, оснащенный колесами с диаметром и профилем, позволяющими перемещаться внутри обследуемых объектов, а также устройством крепления видеокамеры, обеспечивающим ее управляемый подъем на необходимую высоту (не менее 40 - 50 см от плоскости движения).

Примечания.

1 При глубинах более 20 см возможно проведение обследования с использованием специального плавающего модуля.

2 Рекомендуется также комплектация транспортного модуля датчиками крена и тангажа и видеокамерой заднего вида, предназначенной для отображения пространства позади транспортного модуля при движении задним ходом.

6.2.2 Водонепроницаемую видеокамеру с возможностью панорамирования, наклона, имеющую возможность вращения на углы 360×270°, светочувствительностью менее или равной 3 лк, обеспечивающую разрешение видеоизображения не менее 460 строк, с минимальным фокусным расстоянием не более 25 мм. Рекомендуется использовать

видеокамеру, оснащенную лазерными маркерами, позволяющими определять геометрические размеры наблюдаемых дефектов.

6.2.3 Систему освещения с регулируемой яркостью, смонтированную на транспортном модуле и/или видеокамере, обеспечивающую получение четкого изображения периферии обследуемой трубы для всех возможных условий видеосъемки.

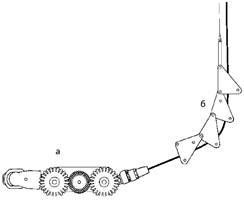

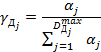

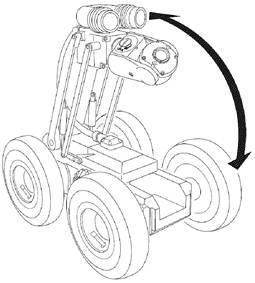

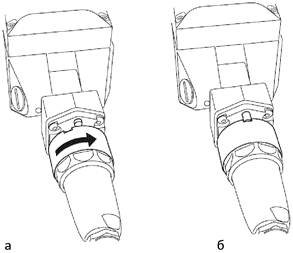

6.2.4 Кабель управления с устройством его подачи и обратной намотки, длина которого должна обеспечивать свободное перемещение транспортного модуля по всей длине обследуемой трубы. Средства подачи и обратной намотки кабеля управления должны быть оснащены счетчиком метража, позволяющим определять положение транспортного модуля в обследуемой трубе с точностью не хуже, чем ±0,2 м на каждые 100 м длины обследуемого участка. Кабель должен быть укомплектован специальной роликовой направляющей (Рисунок 1) или иными аналогичными устройствами для предотвращения его повреждения от трения об острые грани элементов конструкции обследуемого сооружения.

а - транспортный модуль, б - роликовая направляющая

Рисунок 1 - Роликовая направляющая для предотвращения трения

кабеля об острые грани сооружения

6.3 Рабочее место оператора должно быть оборудовано в соответствующем отсеке автомобиля-лаборатории (п. 6.6) или другого средства доставки оборудования к месту производства работ и включать следующие устройства:

- систему дистанционного управления транспортным модулем, видеокамерой и системой освещения;

- систему отображения видеосигнала с видеокамеры транспортного модуля и показаний датчика метража с устройства подачи и обратной намотки кабеля на видеомонитор;

Примечание - при комплектации транспортного модуля датчиками крена, тангажа и камерой заднего вида должна быть обеспечена возможность отображения на видеомониторе показаний упомянутых датчиков и изображения с камеры заднего вида.

- систему видеозаписи, позволяющую осуществлять запись изображения на жесткий диск и оптический носитель информации с разрешением не менее 352×240 пикселей при частоте кадров не менее 24 кадров в секунду в формате MPEG/AVI или аналогичных;

- рабочее место оператора должно также быть укомплектовано сидением и рабочим столом с ящиками, предназначенными для хранения журналов работ и инструктажа, а также оптических дисков для записи видеоинформации.

6.4 Выбор устройства автономного электрического питания должен осуществляться, исходя из пикового потребления энергии всеми устройствами теледиагностического комплекса.

6.5 В качестве средства очистки аппаратуры роботизированного теледиагностического комплекса после завершения работ рекомендуется применять портативные мини-мойки высокого давления (типа Karcher или их аналоги).

6.6 Средства доставки оборудования к месту производства работ не регламентируются. Рекомендуется применять для этих целей специально подготовленные автомобили-лаборатории (микроавтобусы), разделенные на отсек для размещения аппаратуры, источника автономного электрического питания и средства очистки аппаратуры роботизированного теледиагностического комплекса после завершения работ, а также отсек рабочего места оператора комплекса.

6.7 Средства ограждения места работ и обеспечения безопасности работающих должны обеспечивать безопасное производство работ в условиях эксплуатируемой автомобильной дороги, в том числе и в темное время суток. Перечень средств ограждения и требования к СИЗ приведены в приложении И.

6.8 К управлению роботизированными теледиагностическими комплексами должны допускаться лица со специальным или высшим техническим образованием, прошедшие обучение и проверку знаний, инструктажи по охране труда в соответствии с требованиями ГОСТ 12.0.004, изучившие устройство теледиагностического комплекса и получившие освидетельствование в знании следующих документов:

- «Инструкция оператора теледиагностического комплекса по проведению обследования водопропускных и водоотводных сооружений на автомобильных дорогах» (пример Инструкции приведен в Приложении А);

- СП 79.13330.2012 «СНиП 3.06.07-86 Мосты и трубы. Правила обследований и испытаний»;

- ОДМ 218.4.001-2008 Методические рекомендации по организации обследования и испытания мостовых сооружений на автомобильных дорогах;

- настоящий ОДМ, а также сдавшие испытания по владению основными навыками работы на теледиагностическом комплексе и прошедшие инструктаж по безопасности при выполнении работ.

Подготовку операторов теледиагностических комплексов рекомендуется проводить по специальным программам на базе учебных центров организаций-поставщиков теледиагностического оборудования, либо на специализированных курсах дополнительного профессионального образования на базе ВУЗов или научно-исследовательских организаций.

7 Указания по проведению обследования водопропускных и водоотводных сооружений с помощью теледиагностических комплексов

7.1 Подготовка к работе

7.1.1 До начала обследования должен быть проведен предварительный осмотр подлежащего обследованию сооружения.

7.1.2 В процессе предварительного осмотра следует определить:

- необходимость очистки оголовков и тела сооружения от ила и мусора;

- необходимость проведения работ по временному водоотведению;

- место расположения пункта управления теледиагностическим комплексом в процессе производства работ;

- при необходимости размещения оборудования и пункта управления на проезжей части или обочине - порядок ограждения места производства работ.

7.1.3 Необходимость очистки оголовков и тела сооружения определяется наличием перед оголовками, а также в лотковой части трубы наносов мусора и ила, препятствующих движению транспортного модуля и осмотру трубы.

Глубина иловых отложений определяется в лотковой части сооружения непосредственно за оголовками с помощью щупа (изготавливается на месте с помощью подручных средств) и рулетки. Если глубина иловых отложений превышает 3 см и требуется осмотр всей внутренней поверхности сооружения, - рекомендуется провести очистку лотковой части.

Примечание - При невозможности выполнения ручной очистки, осуществляется механизированная (шнековая) или гидравлическая очистка (промывка под давлением).

7.1.4 Работы по временному водоотведению должны проводиться в случае, если уровень водотока в сооружении составляет более, чем 70 % от максимальной высоты расположения горизонтальной оси объектива видеокамеры на транспортном модуле и невозможности использования специального плавающего модуля.

Примечание - максимальная высота расположения горизонтальной оси объектива видеокамеры на транспортном модуле определяется по технической документации на применяемый транспортный модуль.

7.1.5 Место размещения пункта управления теледиагностическим комплексом во время производства работ должно определяться, исходя из безопасности его размещения и удобства прокладки кабеля управления транспортным модулем от пункта управления до оголовков сооружения. Необходимо предусмотреть отсутствие острых углов при прокладке кабеля управления. Длина кабеля управления должна, по возможности, превышать сумму длины кабеля от блока управления до верхнего (по направлению водотока) оголовка и длины обследуемого сооружения. В случае, если это условие не выполняется, при планировании работ следует предусмотреть возможность проведения обследования поочередно от обоих оголовков сооружения по направлению к его середине.

7.1.6 При необходимости размещения пункта управления на проезжей части или обочине дороги должно быть предусмотрено его ограждение в соответствии с ПДД и с учетом требований ОДМ 218.6.014 [2].

7.1.7 Результаты предварительного осмотра, подлежащего обследованию сооружения должны быть оформлены актом предварительного осмотра, отражающие результаты по пп. 7.1.2 - 7.1.6, снабженного иллюстрирующими фотоматериалами, в состав которых должны входить:

- фотографии оголовков сооружения с прилегающими к ним участками водотока и лотковой части сооружения, видимой со стороны оголовков;

- фотографии предполагаемого места размещения пункта управления теледиагностическим комплексом в процессе производства работ и предполагаемой трассы прокладки кабеля управления от блока управления к транспортному модулю.

7.1.8 На основании акта предварительного осмотра должна быть разработана программа обследования.

7.1.9 Очистка лотковой части сооружения от ила и наносов должна быть завершена не ранее, чем за 7 дней до начала работ по обследованию сооружения с тем, чтобы уменьшить искажения, вносимые в результаты обследования вновь образующимися наносами.

7.1.10 При необходимости выполнения временного водоотведения должны быть разработаны специальные мероприятия по его осуществлению.

7.2 Работы, выполняемые перед началом обследования

7.2.1 Перед началом обследования транспортный модуль должен быть подготовлен к работе согласно инструкции изготовителя и размещен на площадке перед входным (по направлению водотока) оголовком обследуемого сооружения.

Примечание - в случае, если по техническим причинам невозможно осуществлять движение транспортного модуля в обследуемой трубе в направлении водотока, а также, если длины управляющего кабеля недостаточно для прохода транспортного модуля по всей длине трубы в одном направлении, допускается размещение транспортного модуля перед началом работ перед выходным (по направлению водотока) оголовком.

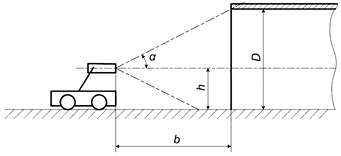

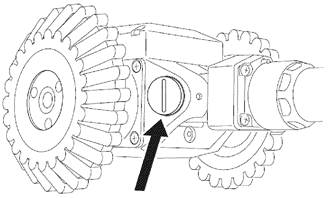

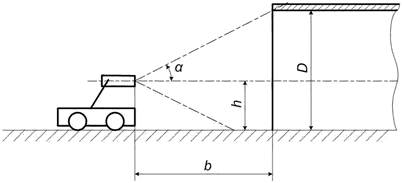

Расстояние b от объектива камеры до устья трубы или начала зоны обследования объекта (рисунок 2) на стартовой позиции модуля вычисляется перед началом обследования по формуле:

|

b = (D - h)×ctg(α) |

(2) |

Где D - диаметр обследуемого объекта, мм;

h - высота подъема камеры, мм;

α - половинное значение угла апертуры камеры (при заданной кратности увеличения), град.

Рисунок 2 - Позиционирование транспортного модуля перед

началом

проведения обследования

7.2.2 При установке транспортного модуля в стартовую позицию камера должна быть приведена в нулевое положение, то есть 0° наклона и 0° поворота. Высота подъема камеры h должна превышать уровень водотока в обследуемом объекте.

7.2.3 После установки транспортного модуля в стартовую позицию на видеомонитор оператора должно быть выведено изображение с камеры транспортного модуля, а также следующая служебная информация:

- дата проведения обследования;

- время проведения обследования;

- расстояние от точки начала проведения обследования до текущего положения транспортного модуля;

- угол наклона камеры;

- угол поворота камеры;

- показания давления газа внутри транспортного модуля (постоянство давления свидетельствует о герметичности транспортного модуля);

- показания датчиков крена и тангажа транспортного модуля (если эти датчики предусмотрены комплектацией теледиагностического комплекса).

Перед началом движения транспортного модуля должен быть включен режим видеозаписи изображения и перечисленной выше информации, поступающей на видеомонитор оператора.

7.3 Выполнение обследования

7.3.1 Управление средствами теледиагностического комплекса осуществляется оператором согласно инструкции, разработанной организацией - владельцем комплекса (пример Инструкции приведен в Приложении А).

7.3.2 Скорость перемещения транспортного модуля внутри обследуемого сооружения должна быть установлена таким образом, чтобы оператор успевал произвести первичный осмотр поверхности сооружения и выявление дефектов. Рекомендуемая скорость движения транспортного модуля: 6 - 12 м/мин.

7.3.3 При обнаружении дефекта оператор должен остановить транспортный модуль и произвести панорамную съемку дефекта при увеличении, достаточном для его детального осмотра. При наличии в составе видеокамеры лазерных источников-маркеров, они должны быть включены для определения размеров обнаруженного дефекта.

7.3.4 Качество видеосъемки во время проведения теледиагностического обследования сооружения должно обеспечивать четкое изображение внутренней поверхности сооружения и каждого обнаруженного дефекта.

7.3.5 По завершении видеосъемки внутренней поверхности сооружения по всей его длине должен быть произведен первичный анализ полученных видеоматериалов с целью контроля их качества.

Качество видеоматериалов, полученных в результате проведенного теледиагностического обследования, определяется следующими критериями:

- качество видеосъемки в целом;

- качество изображений выявленных дефектов, позволяющее надежно осуществлять их анализ, измерения и классификацию.

Недостаточное для дальнейшей интерпретации и анализа данных качество видеоматериалов может быть обусловлено следующими факторами:

- расфокусировка видеокамеры:

- недостаточная освещенность;

- задымленность или туман внутри сооружения;

- оседание конденсата на линзе объектива или ее загрязнение;

- прилипшие к линзе объектива мусор или паутина при некачественной очистке сооружения;

- перемещение камеры в момент фотографирования;

- слишком быстрое перемещение транспортного модуля;

- недостаточная степень очистки внутренней поверхности сооружения перед началом производства работ.

В случае обнаружения участков обследованного объекта, для которых качество характеризующих эти объекты видеоматериалов является неудовлетворительным, информация о соответствующих участках объекта заносится в рабочий журнал (Приложение Б) с указанием показателей счетчика метража, соответствующих началу и концу каждого такого участка.

7.3.6 При обнаружении видеоматериалов ненадлежащего качества, обследование участков объекта, характеризующихся этими видеоматериалами, следует повторить.

7.3.7 Работы по обследованию объекта считаются выполненными с надлежащим качеством после завершения видеосъемки его внутренней поверхности по всей длине с отображением всех выявленных дефектов.

7.4 Завершающие работы

К завершающим обследование работам относятся:

- очистка оборудования транспортного модуля от грязи и ила;

- демонтаж оборудования теледиагностического комплекса и приведение его в транспортное положение;

- восстановление естественного водотока в сооружении (если была предусмотрена организация временного водоотведения);

- снятие ограждения.

7.5 Обработка и документирование полученных данных

7.5.1 Обработка полученных в процессе обследования данных включает:

- анализ полученных в результате проведенного обследования видеоматериалов;

- картирование обследованного объекта.

7.5.2 В процессе анализа видеоматериалов производятся следующие операции:

- определение расстояния от каждого выявленного дефекта до лицевой поверхности входного оголовка по показаниям датчика метража;

- выделение из видеозаписи кадров выявленных дефектов и их записи в виде отдельных фотографий в формате JPEG с разрешением не хуже 640×480 пикселей. Минимальное количество фотографий каждого дефекта - 2, из них одна - общий вид дефекта и одна - дефект крупным планом;

- определение (по положению на фотографиях дефектов лазерных маркеров) геометрических размеров каждого выявленного дефекта.

7.5.3 По результатам анализа для каждого выявленного дефекта в соответствующую таблицу заносят:

- номер выявленного дефекта по порядку;

- расстояние от выявленного дефекта до лицевой поверхности входного оголовка;

- угол наклона камеры при фиксировании дефекта;

- угол поворота камеры при фиксировании дефекта;

- номера фотографий, на которых отображен выявленный дефект;

- геометрические размеры выявленного дефекта;

7.5.4 В программном комплексе Autocad (или совместимых с ним) выполняется чертеж продольного сечения обследованного объекта.

7.5.5 Также в программном комплексе Autocad (или совместимых с ним) выполняются соответствующие расположению выявленных дефектов

по длине сооружения поперечные сечения сооружения, на которые для каждого дефекта наносятся:

- положение дефекта на внутренней поверхности сооружения (справа или слева по направлению водотока, высота над поверхностью лотковой части сооружения; перечисленные характеристики определяются по углу поворота и наклона камеры при фиксировании дефекта);

- ссылка на порядковый номер дефекта согласно 7.5.3.

7.5.6 На выполненный чертеж продольного сечения для каждого выявленного дефекта наносится расстояние от лицевой грани входного оголовка до дефекта, а также ссылка на соответствующее поперечное сечение.

7.5.7 Обработанные и представленные по формам пп. 7.5.3 - 7.5.6 данные оформляются в виде отчета о выполнении теледиагностического обследования сооружения (Приложение В) и подлежат дальнейшей интерпретации (раздел 8).

8 Методика интерпретации данных, полученных в результате обследования

8.1 Процедура интерпретации данных, полученных в результате теледиагностического обследования сооружения, состоит в классификации выявленных дефектов в соответствии с категориями дефектов, описанных в Каталоге дефектов [3] в части, поддающейся определению в ходе теледиагностического обследования (Таблица Г.1 Приложения Г).

8.2 Степень влияния на безопасность (безопасность эксплуатации), безотказность (грузоподъемность), долговечность и ремонтопригодность указывают категорией дефекта.

8.3 Следует различать пять категорий дефектов по безопасности и долговечности в соответствии с [1]: несущественные (категория 0), малозначительные (категория 1), значительные (категория 2), опасные (категория 3) и критические дефекты (категория 4).

8.4 Категорию дефекта по безопасности обозначают буквенным индексом Б и цифровым индексом от 0 до 4, которым указывают степень влияния дефекта на безопасность, например Б1, Б3.

8.5 Категорию дефекта по долговечности обозначают буквенным индексом Д и цифровым индексом от 0 до 4, которым указывают степень влияния дефекта на долговечность, например Д2, Д4.

8.6 Категорию дефекта по грузоподъемности обозначают буквенным индексом Г, который обозначает наличие влияния дефекта на грузоподъемность. Степень влияния дефекта на грузоподъемность устанавливают поверочными расчетами, выполняемыми в соответствии с действующими нормами. Если дефект не оказывает влияние на грузоподъемность, то буквенный индекс Г такому дефекту не присваивается.

8.7 Категорию дефекта по ремонтопригодности обозначают буквенным индексом Р и цифровым индексом от 0 до 4, который показывает степень ремонтопригодности и обозначает вид ремонтного воздействия по устранению дефекта в соответствии с классификацией работ по капитальному ремонту, ремонту и содержанию, принятой в дорожной отрасли, например Р0, Р2. Категория Р0 может быть присвоена несущественным и малозначительным дефектам, устранение которых необязательно, нецелесообразно, либо затруднительно.

8.8 Интерпретация полученных в ходе теле диагностического обследования данных, представленных в отчете о теледиагностическом обследовании (Приложение В), осуществляется в следующем порядке:

8.8.1 На основании отраженных в отчете данных (пункты 7.5.3 - 7.5.6) определяют элемент конструкции обследованного объекта (звено трубы, элемент лотка и т.д.).

8.8.2 Определяется локализация каждого дефекта в пределах элемента конструкции.

8.8.3 Все дефекты, принадлежащие описываемому элементу конструкции, описываются в соответствии с категориями дефектов, представленных в Таблице Г.1 Приложения Г.

8.8.3 Для каждого дефекта даются дополняющие пояснения и параметры дефекта в фактических единицах или в процентах к размерам носителя дефекта. Также описываются материал элемента конструкции носителя дефекта, причина появления и другие дополнительные пояснения к названию дефекта.

8.8.4 Для каждого дефекта дается ссылка на номера фотографий, на которых изображен дефект.

8.9 Результаты интерпретации данных, полученных в ходе теле диагностического обследования, заносятся в сводную таблицу (Таблица Д.1 Приложения Д).

8.10 Оценка состояния обследованного сооружения, выполняемая на основании данных, полученных в ходе обследования сооружения и интерпретированных в соответствии с методикой, изложенной в пп. 8.8 - 8.9 может производиться автоматически, согласно штатным алгоритмам, заложенным в программное обеспечение АБДМ, или в результате предварительно производимых расчетов. В случае, если расчеты были проведены предварительно, их результаты сводятся в «Таблицу поэлементной оценки технического состояния обследованного сооружения по долговечности» (Таблица Д.2 Приложения Д) и «Таблицу обобщенной оценки технического состояния обследованного сооружения» (Таблица Д.3 Приложения Д), которые в этом случае являются дополнительными элементами информационного обеспечения, необходимого для контроля за состоянием обследованного водопропускного или водоотводного сооружения.

8.11 Предварительно производимые расчеты, направленные на оценку состояния обследованного сооружения, должны выполняться с учетом рекомендаций, изложенных в отраслевом методическом документе [4], с учетом специфики эксплуатационных характеристик водопропускных и водоотводных сооружений, в нижеследующем порядке.

8.11.1 Оценка параметра дефектности водопропускного или водоотводного сооружения по безопасности определяется по наличию дефектов, создающих угрозу разрушения и обрушения сооружения.

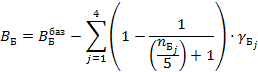

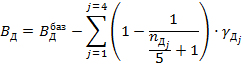

Параметр дефектности по безопасности может принимать вещественные значения в диапазоне 1 < ВБ ≤ 5. При отсутствии дефектов категорий Б1, Б2, Б3 и Б4 (Таблица Д.1 Приложения Д) параметру дефектности по безопасности присваивается значение ВБ = 5. При наличии дефектов любой из категорий Б1, Б2, Б3 и (или) Б4, значение параметра дефектности по безопасности сооружения определяют по формуле

|

|

(1) |

где ![]() - базовый параметр безопасности,

определяемый дефектом наибольшейкатегории по безопасности по формуле:

- базовый параметр безопасности,

определяемый дефектом наибольшейкатегории по безопасности по формуле:

|

|

(2) |

![]() - максимальная категория обнаруженных

дефектов по безопасности;

- максимальная категория обнаруженных

дефектов по безопасности;

![]() - количество дефектов j-й

категории по безопасности за минусом дефекта, определившего базовый параметр

безопасности;

- количество дефектов j-й

категории по безопасности за минусом дефекта, определившего базовый параметр

безопасности;

![]() - показатель влияния дефектов j-й

категории по безопасности, определяемый по формуле:

- показатель влияния дефектов j-й

категории по безопасности, определяемый по формуле:

|

|

(3) |

где αj - коэффициент влияния дефекта j-й категории по безопасности, учитывающий степень влияния дефектов j-й категории и имеющий величины α1 = 0,01, α2 = 0,03, α3 = 0,1, α4 = 0,3 соответственно для первой, второй, третьей и четвертой категорий дефектов по безопасности.

Параметр дефектности по безопасности используют при вычислении обобщенного параметра дефектности водопропускного или водоотводного сооружения и при оценке его технического состояния по критерию «безопасность эксплуатации». Параметр дефектности по безопасности может быть также использован в качестве самостоятельного параметра при ранжировании водопропускных или водоотводных сооружений по степени соответствия требованиям безопасности.

8.11.2 Определение показателя технического состояния водопропускного или водоотводного сооружения по грузоподъемности производят в случаях, когда степень влияния дефекта на грузоподъемность Г (Таблица Г.1 Приложения Г) отлична от нуля, на основании расчетов, выполняемых в соответствии с требованиями ГОСТ Р 54257, СП 35.13330. Объем расчетов обоснованно определяется в каждом конкретном случае. Значение показателя по грузоподъемности принимают по наиболее слабой несущей конструкции, имеющей по результатам расчетов наиболее низкую грузоподъемность в соответствии с основными признаками технического состояния по грузоподъемности, которые приведены в таблице Г.1 Приложения Г отраслевого методического документа [4].

Показатель по грузоподъемности выражают целыми числами от 0 до 5.

Показатель по грузоподъемности используют при вычислении обобщенного показателя технического состояния и обобщенного параметра дефектности.

8.11.3 Оценка технического состояния водоотводного или водопропускного сооружения по долговечности производится как для сооружения в целом, так и для отдельных его элементов (например, звеньев железобетонной водопропускной трубы).

При оценке долговечности отдельных элементов сооружения вычисляют:

ВДi - параметр дефектности по долговечности i-го элемента;

KДi - показатель технического состояния по долговечности i-го элемента.

Параметр дефектности по долговечности i-го рассматриваемого элемента ВДi учитывает совокупность имеющихся дефектов, оказывающих влияние на его долговечность.

При вычислении параметра дефектности по долговечности для i-го рассматриваемого элемента учитывают все дефекты категории Д, которые оказывают негативное влияние на его долговечность.

Параметр дефектности по долговечности i-го рассматриваемого элемента может принимать вещественные значения в диапазоне 1 < ВДi ≤ 5.

При отсутствии дефектов категорий Д1, Д2, Д3 и Д4 значение параметра дефектности по долговечности i-го рассматриваемого элемента принимается ВДi = 5.

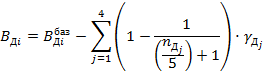

При наличии дефектов любой из категорий Д1, Д2, Д3 и Д4, значение параметра дефектности по долговечности для рассматриваемого элемента определяют по формуле:

|

|

(4) |

где ![]() - базовый параметр дефектности по

долговечности для i-го рассматриваемого

элемента, определяемый дефектом этого элемента наибольшей категории по

долговечности, по формуле:

- базовый параметр дефектности по

долговечности для i-го рассматриваемого

элемента, определяемый дефектом этого элемента наибольшей категории по

долговечности, по формуле:

|

|

(5) |

![]() - максимальная категория имеющихся

дефектов i-го элемента по долговечности;

- максимальная категория имеющихся

дефектов i-го элемента по долговечности;

![]() - количество

дефектов j-ой категории по долговечности в данном i-ом

элементе за минусом дефекта, определившего базовый параметр дефектности по

долговечности для i-го рассматриваемого

элемента;

- количество

дефектов j-ой категории по долговечности в данном i-ом

элементе за минусом дефекта, определившего базовый параметр дефектности по

долговечности для i-го рассматриваемого

элемента;

![]() - показатель влияния дефектов j-ой категории по долговечности, определяемый по формуле:

- показатель влияния дефектов j-ой категории по долговечности, определяемый по формуле:

|

|

(6) |

αj - коэффициент влияния дефекта j-категории по долговечности, учитывающий степень влияния дефектов j-й категории, и имеющий величины α1 = 0,01, α2 = 0,03, α3 = 0,1, α4 = 0,3 соответственно для первой, второй, третьей и четвертой категорий дефектов по долговечности.

Параметры дефектности по долговечности отдельных элементов используют при определении частных показателей технического состояния по долговечности для отдельных элементов.

Значения частных показателей технического состояния по долговечности KДi для каждого рассматриваемого элемента водоотводного или водопропускного сооружения определяют по таблице Д.1 Приложения Д отраслевого методического документа [4] с учетом признаков технического состояния по долговечности.

Основными признаками технического состояния по долговечности каждого рассматриваемого i-го элемента являются:

- качественные условия соответствия;

- параметр дефектности по долговечности BДi, i-го элемента.

В необходимых случаях, например при оценке целесообразности или срочности ремонтных воздействий, определяют остаточный срок службы Qi i-го рассматриваемого элемента и используют его в качестве признака технического состояния по долговечности. Остаточный срок службы элемента оценивают экспертно, исходя из проектного срока службы, времени эксплуатации, ухудшения свойств материалов, дефектности объекта, износа или по утвержденным методикам с учетом требований [5] применительно к водопропускным и водоотводным сооружениям. Альтернативой экспертным методам оценки могут являться методы, разработанные с применением математического аппарата нечеткой логики.

8.11.4 Техническое состояние по долговечности находящегося в эксплуатации водопропускного или водоотводного сооружения в целом характеризуют тремя общими показателями технического состояния по долговечности, для вычисления которых используются частные показатели технического состояния по долговечности рассмотренных элементов сооружения:

![]() - показатель минимальной

долговечности;

- показатель минимальной

долговечности;

![]() - показатель средней долговечности;

- показатель средней долговечности;

KД - показатель технического состояния по долговечности сооружения, а также параметром дефектности по долговечности сооружения BД.

Показатель минимальной долговечности ![]() принимают

равным минимальному значению частных показателей технического состояния по

долговечности, определяемых отдельно для каждого элемента сооружения.

принимают

равным минимальному значению частных показателей технического состояния по

долговечности, определяемых отдельно для каждого элемента сооружения.

Показатель по долговечности ![]() определяют по формуле:

определяют по формуле:

|

|

(7) |

где: KДi - частный показатель технического состояния по долговечности i-ого рассматриваемого элемента водопропускного или водоотводного сооружения.

Минимальный частный показатель по долговечности выражается целыми числами от 0 до 5 и может быть использован при рассмотрении приоритетности направления средств, выделяемых на ремонт.

Показатель средней долговечности ![]() принимают равным среднему значению

частных показателей технического состояния по долговечности, определяемых отдельно

для каждого элемента сооружения.

принимают равным среднему значению

частных показателей технического состояния по долговечности, определяемых отдельно

для каждого элемента сооружения.

Показатель по долговечности ![]() определяют по формуле:

определяют по формуле:

|

|

(8) |

где: KДi - частный показатель технического состояния по долговечности i-ого рассматриваемого элемента сооружения;

n - общее число рассматриваемых элементов;

Показатель средней долговечности выражают вещественными числами от 0 до 5 с точностью до второго десятичного знака и используют для ранжирования водопропускных и водоотводных сооружений в группе при рассмотрении приоритетности направления средств, выделяемых на ремонт.

Показатель технического состояния по долговечности водопропускного или водоотводного сооружения в целом KД определяют по формуле:

|

|

(9) |

где: ![]() - показатель средней долговечности;

- показатель средней долговечности;

![]() - показатель минимальной

долговечности;

- показатель минимальной

долговечности;

Показатель технического состояния по долговечности водопропускного или водоотводного сооружения выражают вещественными числами от 0 до 5 с точностью до второго десятичного знака.

Показатель технического состояния по долговечности водопропускного или водоотводного сооружения используют для ранжирования сооружений в группе при рассмотрении приоритетности направления средств, выделяемых на ремонт, а также при вычислении обобщенного показателя технического состояния сооружения Kоб.

8.11.5 Параметр дефектности по долговечности водопропускного или водоотводного сооружения в целом ВД учитывает совокупность имеющихся во всех элементах сооружения дефектов категории (Д), оказывающих влияние на долговечность сооружения.

Параметр дефектности по долговечности может принимать вещественные значения в диапазоне 1 < ВД ≤ 5.

При отсутствии дефектов категорий Д1, Д2, Д3 и Д4 значение параметра дефектности по долговечности принимается ВД = 5.

При наличии дефектов любой из категорий Д1, Д2, Д3 и Д4, значение параметра дефектности по долговечности, определяют по формуле:

|

|

(10) |

где ![]() - базовый параметр дефектности по

долговечности в сооружении, определяемый дефектом наибольшей категории по

долговечности, по формуле:

- базовый параметр дефектности по

долговечности в сооружении, определяемый дефектом наибольшей категории по

долговечности, по формуле:

|

|

(11) |

DДmax - максимальная категория имеющихся в элементах конструкции водоотводного или водопропускного сооружения дефектов по долговечности;

![]() - количество дефектов j-ой

категории по долговечности в сооружении за минусом дефекта, определившего

базовый параметр дефектности по долговечности в сооружении;

- количество дефектов j-ой

категории по долговечности в сооружении за минусом дефекта, определившего

базовый параметр дефектности по долговечности в сооружении;

![]() - показатель влияния дефектов j-ой категории по долговечности, определяемый по формуле:

- показатель влияния дефектов j-ой категории по долговечности, определяемый по формуле:

|

|

(12) |

αj - коэффициент влияния дефекта j-категории по долговечности, учитывающий степень влияния дефектов j-й категории, и имеющий величины α1 = 0,01, α2 = 0,03, α3 = 0,1, α4 = 0,3 соответственно для первой, второй, третьей и четвертой категорий дефектов по долговечности;

Параметр дефектности по долговечности водоотводного или водопропускного сооружения используют при вычислении обобщенного параметра дефектности. Параметр дефектности по долговечности может быть также использован в качестве самостоятельного параметра для ранжирования водоотводного или водопропускного сооружения в группе или для прогнозных оценок.

8.11.6 Обобщенный параметр дефектности водоотводного или водопропускного сооружения даёт дополнительную возможность ранжирования группы сооружений сразу по безопасности эксплуатации, безотказности (грузоподъемности) и долговечности (формула 13.1), либо по безопасности эксплуатации и долговечности (формула 13.2), если показатель безопасности (грузоподъемности) не определен.

|

Воб = 0,5·((ВБ + KГ + ВД)/3 + Вmin) |

(13.1) |

|

Воб = 0,5·((ВБ + ВД)/2 + Вmin) |

(13.2) |

где: Воб - обобщенный параметр дефектности водопропускного или водоотводного сооружения;

ВБ - параметр дефектности по безопасности водопропускного или водоотводного сооружения;

KГ - показатель технического состояния по грузоподъемности водопропускного или водоотводного сооружения;

ВД - параметр дефектности по долговечности водопропускного или водоотводного сооружения;

Вmin - минимальное значение из параметра дефектности по безопасности, показателя грузоподъемности мостового сооружения и параметра дефектности по долговечности (или параметра дефектности по безопасности и параметра дефектности по долговечности) сооружения определяют по формуле:

|

Вmin = MIN(ВБ; KГ; ВД) |

(14.1) |

|

Вmin = MIN(ВБ; ВД) |

(14.2) |

Обобщенный параметр дефектности водопропускного или водоотводного сооружения Воб, может изменяться в диапазоне значений от 5 до 0. Значение обобщенного параметра дефектности достаточно указывать с точностью до второго десятичного знака.

8.11.7 Обобщенный показатель технического состояния водопропускного или водоотводного сооружения включает оценки состояния по критерию «безопасность эксплуатации», по безотказности (грузоподъемности) и долговечности (или по критериям «безопасность эксплуатации» и долговечности, если критерий безотказности (грузоподъемности) не определен). Этот показатель используют при назначении категории технического состояния сооружения.

Значение обобщенного показателя технического состояния определяют по формуле:

|

Kоб = 0,5·((KБ + KГ + KД)/3 + Kmin) |

(15.1) |

|

Kоб = 0,5·((KБ + KД)/2 + Kmin) |

(15.2) |

где: Kоб - обобщенный показатель технического состояния водопропускного или водоотводного сооружения;

KБ - показатель технического состояния по безопасности водопропускного или водоотводного сооружения;

KГ - показатель технического состояния по грузоподъемности водопропускного или водоотводного сооружения;

KД - показатель технического состояния по долговечности водопропускного или водоотводного сооружения;

Kmin - минимальное значение из значений показатель технического состояния по безопасности мостового сооружения, показателя грузоподъемности мостового сооружения и показатель технического состояния по долговечности мостового сооружения, определяют по формуле:

|

Kmin = MIN(KБ; KГ; KД), |

(16) |

Обобщенный показатель Kоб может изменяться в диапазоне значений от 5 до 0. Значение обобщенного показателя технического состояния мостового сооружения достаточно указывать с точностью до первого десятичного знака.

8.11.8 Показатель вида ремонтного воздействия Kр характеризует вид ремонтного воздействия, необходимого для приведения фактических значений параметров в соответствие уровням, установленным нормативно-технической и (или) конструкторской (проектной) документацией и обеспечивающим требуемые свойства водопропускному или водоотводному сооружению.

Значение показателя вида ремонтного воздействия Kр определяют для водопропускного или водоотводного сооружения в целом на основании результатов классификации имеющихся дефектов по категориям ремонтопригодности P1, Р2, Р3, Р4 в соответствии с Таблицей Г.1 Приложения Г и анализа ремонтных мероприятий, необходимых для их устранения.

Значение показателя вида ремонтного воздействия назначают с учетом утвержденной классификации работ по капитальному ремонту, ремонту и содержанию автомобильных дорог общего пользования и искусственных сооружений на них [5] в соответствии с таблицей Е.1 Приложения Е.

Показатель вида ремонтного воздействия может выражаться целыми числами от 0 до 5.

Показатель вида ремонтного воздействия учитывают при назначении категории технического состояния водопропускного или водоотводного сооружения.

8.11.9 Вывод о техническом состоянии обследованного сооружения делается на основании анализа характеристик категорий в соответствии с Таблицей Ж.1 Приложения Ж с учетом специфики эксплуатационных характеристик водопропускных и водоотводных сооружений.

Итоговая оценка состояния сооружения заносится в соответствующую графу Таблицы Д.2 Приложения Д.

9 Технология включения результатов, полученных с помощью теледиагностических комплексов для информационного обеспечения АСУ

9.1 Порядок ввода информации в АБДМ и требования к составу этой информации зафиксированы в типовом техническом задании на выполнение работ, связанных с оценкой технического состояния водопропускных труб и формированием базы данных АБДМ. При этом техническое задание ежегодно корректируется в зависимости от уровня развития функционала АБДМ.

9.2 Структура АБДМ предполагает отображение ранее выявленных дефектов, а также ввод информации о вновь обнаруженных дефектах искусственных сооружений в разделе «Дефекты». При вводе в этот раздел данных о дефектах водопропускного или водоотводного сооружения основным элементом информационного обеспечения является Таблица Д.1 Приложения Д «Сводная таблица интерпретации результатов теле диагностического обследования».

Структура этой таблицы аналогична структуре записей АБДМ в части, касающейся описания дефектов искусственного сооружения, и содержит информацию об элементах обследованного сооружения (например, звеньях железобетонной трубы), категориях дефектов, отнесенных к каждому элементу сооружения, а также дополняющие пояснения, параметры дефекта, его описание и ссылка на фотографии каждого из выявленных дефектов.

Учитывая постоянное развитие функционала АБДМ, форма Таблицы Д.1 Приложения Д и ее содержание могут подвергаться редактированию в соответствии с типовым техническим заданием по п. 9.1.

9.3 Следующим после Таблицы Д.1 Приложения Д элементом информационного обеспечения для заполнения раздела АБДМ «Дефекты» являются фотографии выявленных в результате обследования дефектов в цифровом представлении, соответствующие требованиям п. 7.5.2. При этом фотографии должны быть пронумерованы в соответствии с номерами, указанными в графе «Номера фотографий» Таблицы Д.1 Приложения Д.

9.4 Как правило, оценка технического состояния сооружения производится в АБДМ автоматически на основе штатных алгоритмов.

Однако, в случае необходимости, вся последовательность вычислений, связанных с такой оценкой, может быть выполнена предварительно согласно рекомендациям [4], с учетом специфики эксплуатационных характеристик водопропускных и водоотводных сооружений (п. 8.11). При этом дополнительными элементами информационного обеспечения результатов обследования водопропускного или водоотводного сооружения могут являться результаты предварительно проведенной оценки технического состояния сооружения, сведенные в Таблицу Д.2 Приложения Д - «Таблица поэлементной оценки технического состояния обследованного сооружения по долговечности» и Таблицу Д.3 Приложения Д - «Таблица обобщенной оценки технического состояния обследованного сооружения».

9.5 Подготовка информации заключается в записи результатов проведенного обследования на электронный носитель.

В состав записываемой информации включаются:

- типовое техническое задание на выполнение работ;

- отчет о проведенном обследовании и результаты его интерпретации, а также прилагаемые фото- и видеоматериалы;

Примечание: в случае, если теледиагностическое обследование и интерпретацию его результатов выполняет одна и та же организация, сводная таблица результатов интерпретации (Таблица Д.1 Приложения Д) включается разделом в состав отчета. В предусмотренных техническим заданием случаях также производится предварительная оценка технического состояния сооружения (п. 8.11) и ее результаты включаются в отчет в виде Таблиц Д.2, Д.3 Приложения Д.

- копия программы обследования.

9.6 Передача информации исполнителем заказчику осуществляется на электронном носителе, подготовленном согласно рекомендациям 9.4. По требованию заказчика программа обследования и отчет о проведенном обследовании могут представляться как в электронном, так и в бумажном виде.

9.7 Ввод в АБДМ информации о результатах теле диагностического обследования осуществляется с использованием представленного информационного обеспечения (пп. 9.2 - 9.4) согласно типовым инструкциям по эксплуатации АБДМ.

Приложение А

А.1 Общие положения

А.1.1 Настоящая Инструкция распространяется на применение мобильных теледиагностических комплексов для проведения обследования водопропускных и водоотводных сооружений (дренажей, штолен, закрытых лотков, систем канализации ливневых стоков и др.).

А.1.2 Теле диагностический метод обследования сооружений заключается в прохождении по обследуемому сооружению управляемого транспортного модуля, оснащенного специализированной цифровой видеокамерой. В процессе прохождения модуля по обследуемому объекту осуществляется видеозапись изображения его внутренней поверхности на цифровой носитель (жесткий диск, CD или DVD-диск), синхронизированная с записью местоположения транспортного модуля и другой технологической информацией. Помимо видеозаписи, возможно получение цифровых фотоснимков внутренней поверхности объекта с различным увеличением, а также проведение измерений обнаруженных повреждений и дефектов. Специализированные программные средства обработки и анализа видеозаписей, фотографий и иной информации, записанной в процессе обследования, позволяют получать данные о размерах обнаруженных дефектов и повреждений, эллипсности труб, а также восстанавливать продольный профиль обследуемого объекта.

А.1.3 Теледиагностические обследования водопропускных и водоотводных сооружений проводятся для выявления их состояния. Теледиагностические обследования могут проводиться как в составе работ по ремонту и реконструкции данных сооружений, так и в качестве самостоятельного вида работ.

А.1.4 К выполнению работ по теледиагностическому обследованию водопропускных и водоотводных сооружений могут привлекаться организации, располагающие парком необходимого теледиагностического оборудования и проводящие обследования в соответствии с методиками и программами, утвержденными предприятиями-заказчиками.

А.1.5 Теле диагностический метод обследования сооружений с использованием мобильного теледиагностического комплекса, применяется для проведения обследования водопропускных труб, а также других водоотводных и дренажных сооружений с любым профилем сечения с размером отверстия по меньшей стороне (диаметром) не менее 100 мм и уклоном относительно горизонта не более 30 градусов. Длина обследуемого с одной стоянки участка - до 400 м в одну сторону.

А.1.6 Теледиагностические обследования допускается проводить при температуре окружающей среды от минус 5 до плюс 40 С°, а также в трубах, заполненных водой. Не рекомендуется проводить теледиагностические обследования при наличии на обследуемых объектах значительного заиливания, наледи, а также при наличии в водопропускных трубах воды во время ледостава и ледохода.

А.1.7 Работы по теледиагностическому обследованию водопропускных и водоотводных сооружений необходимо выполнять с соблюдением правил охраны труда и техники безопасности, изложенных в СНиП 12-03, правил, приведенных в разделе 9 к СП 79.13330, правил техники безопасности в соответствии с инструкцией на применяемый теледиагностический комплекс, а также настоящей инструкции.

А.2 Последовательность действий оператора теледиагностического комплекса при выполнении обследования объекта

А.2.1 Последовательность действий оператора теледиагностического комплекса в процессе обследования объекта дается на примере условного мобильного теледиагностического комплекса. При использовании конкретных теледиагностических комплексов последовательность действий оператора определяется в соответствии с инструкцией по эксплуатации на применяемый комплекс.

А.2.2 Оператор проводит обследования объекта в соответствии с разработанной и утвержденной программой обследования.

А.2.3 В процессе подготовки комплекса к эксплуатации оператором совместно с механиком-водителем производятся следующие операции:

А.2.3.1 В зависимости от состояния и габаритов обследуемого объекта на транспортном модуле устанавливаются колеса различных диаметров. Порядок установки колес следующий:

- отвернуть шестигранные винты от каждого колеса и снять колеса;

- установить новые колеса и закрепить их шестигранными винтами.

А.2.3.2 Перед началом работы следует извлечь телекамеру из защитного контейнера и установить ее на транспортный модуль. Для этого необходимо:

- повернуть винт замка на блоке телекамеры из положения «закрыто» («Lock») против направления указанного стрелкой (Рисунок А.1);

а - транспортное положение, б - рабочее положение

Рисунок А.1 - Поворот винта замка на блоке телекамеры

- установить камеру на транспортный модуль таким образом, чтобы винт смотрел вверх и нажать, преодолевая сопротивление двух уплотнительных колец;

- повернуть винт в позицию «закрыть» «Lock».

А.2.3.3 При необходимости спуска транспортного модуля в колодцы или шахты следует использовать мультисекционную направляющую, с тем чтобы предотвратить механические повреждения кабеля камеры при заходе в трубу на дне колодца или шахты (рисунок 2).

Подготовку мультисекционной направляющей к работе следует осуществлять в следующей последовательности:

- размотать несколько метров кабеля с барабана;

- пропустить конец кабеля через направляющую, как показано на рисунке А.2;

а - транспортный модуль, б - роликовая направляющая

Рисунок А.2 - Роликовая направляющая для предотвращения трения

кабеля об острые грани сооружения

- присоединить разъем кабеля к задней части транспортного модуля, ввинчивая, пока фиксатор не закрепиться в пазу (рисунок А.3).

а - направление завинчивания разъема, б - закрепление фиксатора в пазу

Рисунок А.3 - присоединение разъема кабеля к задней части

транспортного

модуля

А.2.3.4 При сборке системы перед началом эксплуатации подключение отдельных узлов осуществлять в следующем порядке:

- соединить кабельный барабан и блок управления (разъём CABLE REEL);

- соединить пульт дистанционного управления с блоком управления (разъём PENDANT CONTROLLER);

- при необходимости, присоединить другие компоненты, такие как внешний монитор, видеозаписывающее устройство, клавиатуру.

А.2.3.5 По окончании сборки комплекса и коммутации его узлов и агрегатов, перед началом эксплуатации оператором должно быть проведено тестирование комплекса. Оно проводится в следующем порядке:

- установить транспортный модуль в сборе с видеокамерой на ровную поверхность;

- подключить дистанционный пульт управления к кабельному барабану;

- включить систему с помощью клавиши включения на блоке управления и зеленой кнопки на пульте дистанционного управления, убедившись перед этим, что кнопка аварийного выключения на кабельном барабане не нажата;

- при включении системы обнулить установки скорости и освещения.

Протестировать следующие функции системы:

A) Функции управления транспортным модулем:

Используя джойстик справа, проверить движения модуля вперед и назад, а также сброс скорости нажатием кнопки в верхней части джойстика (транспортный модуль немедленно остановится).

Б) Функции управления камерой:

Используя джойстик слева, проверить наклоны и повороты камеры.

Также, при необходимости, проверить функции приближения, удаления изображения камеры и возврат камеры в исходное нулевое положение, нажав кнопку в верхней части джойстика (камера вернется в позицию 0°).

B) Освещение:

С помощью регулятора LIGHT проверить контроль интенсивности освещения камеры и, при необходимости, проверить дополнительное освещение.

Г) Внутреннее давление транспортного модуля и камеры:

Контроль внутреннего давления транспортного модуля и камеры производится после установки камеры на транспортный модуль и подключения кабеля.

Контроль производится посредством проверки значений в строке «давление» для транспортного модуля и камеры на дисплее блока управления (рисунок А.4).

Внутренне давление должно находиться в значениях между 1000 и 1500 мбар. Слишком низкое давление выводится на дисплей в виде знака «L» (низко), слишком высокое - как символ «Н» (высокое).

Если давление слишком низкое, следует поднять его при помощи закачки азотом (рисунок А.5).

Для этого необходимо:

- отвернуть защитный колпачок клапана закачки на транспортном модуле;

Рисунок A.4 - Строка «давление» для транспортного модуля и

камеры на

дисплее блока управления

- ввернуть адаптер с золотником, подсоединить баллон и открыть подачу азота;

Примечание: следует всегда использовать баллон с системой редукторов для уменьшения давления.

- следить за изменением давления на дисплее блока управления и остановить подачу азота, когда уровень будет достаточным;

- проверить уплотнительное кольцо защитной заглушки на наличие повреждений, и, при необходимости, заменить его новым;

- отсоединить адаптер и закрыть заправочный узел защитной заглушкой;

- повторить перечисленные этапы для камеры - область закачки расположена снизу камеры.

Рисунок А.5 - Клапан закачки азота на транспортном модуле

А.2.4 Осмотр обследуемого объекта.

А.2.4.1 Установить транспортный модуль на стартовую позицию. Стартовая позиция определяется, как расстояние от объектива камеры до устья трубы или начала зоны обследования объекта (рисунок А.6) и вычисляется перед началом обследования по формуле:

|

b = (D - h)×ctg(α) |

(А.1) |

где D - диаметр обследуемого объекта, мм;

h - высота подъема камеры, мм;

α - половинное значение угла апертуры камеры (при заданной кратности увеличения), град.

Рисунок А.6

А.2.4.2 Включить систему с помощью клавиши включения на блоке управления и зеленой кнопки на пульте дистанционного управления, убедившись перед этим, что кнопка аварийного выключения на кабельном барабане не нажата.

А.2.4.3 Обнулить установки скорости и освещения.

А.2.4.4 Включить основное освещение. Одновременно с ним автоматически будет включено дополнительное ксеноновое освещение на устройстве подъема камеры (рисунок А.7).

Рисунок А.7 - Подъем камеры в рабочем положении транспортного модуля

Дополнительное ксеноновое освещение управляется регулятором 9 пульта управления. При включении на 30 %, загорится первая лампа. При включении на 60 % и более, загорится вторая лампа. При использовании ксенонового дополнительного освещения, основное освещение автоматически отключается.

А.2.4.5 При проведении обследования труб большого диаметра

(800 мм и более) поднять подъемное устройство камеры с помощью кнопки ![]() в

правой группе кнопок на пульте управления. Возврат подъемного устройства в

исходное положение осуществляется с помощью кнопки

в

правой группе кнопок на пульте управления. Возврат подъемного устройства в

исходное положение осуществляется с помощью кнопки ![]() .

.

А.2.4.6 Установить счетчик метража в начальное значение. Для этого:

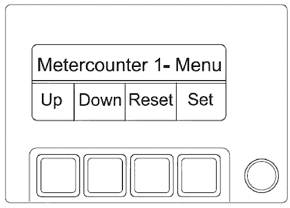

- перейти с помощью регулятора у правого дисплея к разделу «Счетчик метража 1 - Меню» («Metercounter 1 - Menu»).

Примечание - Меню «Счетчик метража 1» «Metercounter 1 - Menu» относится к счетчику метража дополнительной, большой направляющей, а «Счетчик метража 2» к счетчику метража направляющей, встроенной в кабельный барабан. Если большая направляющая не используется, следует устанавливать начальное положение в меню «Счетчик метража 2» «Metercounter 2 - Menu».

- установить значение счетчика на ноль с помощью кнопки Reset или установить начальное значение х с помощью кнопок вверх и вниз Up Down (рисунок А.8).

Рисунок А.8 - Панель меню «Счетчик метража»

- при необходимости, уточнить запрограммированное фиксированное значение х с помощью кнопки Set.

А.2.4.7 Организовать вывод на монитор служебной информации:

А) Дата осмотра

Вывод на монитор даты осмотра осуществляется с помощью клавиши [F9], Изменение положения даты на экране - с помощью нажатия сочетания клавиш [Ctrl] [F9] и последующего перемещения положения даты по экрану с помощью стрелок. Подтверждение местоположения даты на экране - с помощью нажатия клавиши [Enter],

Б) Время осмотра

Вывод на монитор времени осмотра осуществляется с помощью клавиши [F8], Изменение положения времени на экране - с помощью нажатия сочетания клавиш [Ctrl] [F8] и последующего перемещения положения времени по экрану с помощью стрелок. Подтверждение местоположения времени на экране - с помощью нажатия клавиши [Enter],

В) Счетчик видео

Вывод на монитор счетчика видео осуществляется с помощью клавиши [F6], Изменение положения счетчика видео на экране - с помощью нажатия сочетания клавиш [Ctrl] [F6] и последующего перемещения положения счетчика видео по экрану с помощью стрелок. Подтверждение местоположения счетчика видео на экране - с помощью нажатия клавиши [Enter], Запуск и остановка счетчика осуществляется нажатием сочетания клавиш [Ctrl] [V].

Е) Счетчик метража

Вывод на монитор счетчика метража осуществляется с помощью клавиши [F7], Изменение положения счетчика метража на экране - с помощью нажатия сочетания клавиш [Ctrl] [F7] и последующего перемещения положения счетчика метража по экрану с помощью стрелок. Подтверждение местоположения счетчика метража на экране - с помощью нажатия клавиши [Enter].

А.2.4.8 Получить изображение точного местонахождения транспортного модуля с помощью левого джойстика на мониторе. Для начала осмотра необходимо привести камеру в нулевое положение, то есть 0° наклона и 0° поворота. Для этого:

- нажать кнопку сверху на ручке джойстика;

- направлять джойстик в желаемом направлении для получения изображения: перемещение джойстика вперед и назад, управляет наклоном камеры вниз и вверх, перемещение джойстика влево и вправо, управляет поворотом камеры относительно продольной оси транспортного модуля.

Степень наклона джойстика задает скорость движения головки камеры в выбранном направлении. При возвращении джойстика в исходное положение, головка камеры остается в выбранном положении.

А.2.4.9 Запустить видеозапись с помощью нажатия сочетания клавиш [Ctrl] [V].

А.2.4.10 Начать движение транспортного модуля.

Управление направлением движения транспортного модуля осуществляется с помощью правого джойстика или с помощью регулятора «скорость» SPEED, расположенного под джойстиком. При необходимости прохождения большого расстояния, рекомендуется использовать регулятор скорости.

После того, как регулятор скорости установлен, он остается в выбранном положении, а транспортный модуль продолжает движение с заданной скоростью. Панель светодиодных индикаторов показывает величину скорости и тип движения (вперед-назад).

Поворот транспортного модуля осуществляется наклоном правого джойстика вправо или влево.

Для остановки транспортного модуля следует:

а) Нажать на верхнюю кнопку на ручке джойстика;

б) Поворачивать регулятор скорости вперед или назад до тех пор, пока светодиодный индикатор не погаснет.

Особенности управления транспортным модулем с помощью джойстика:

Рекомендуется использовать джойстик при управлении на коротких дистанциях и при необходимости подвести транспортный модуль к четко определенному месту, так как совершение поворотов осуществляется только при помощи джойстика.

При этом следует отклонять джойстик в выбранном для транспортного модуля направлении. Степень наклона джойстика определяет скорость перемещения транспортного модуля. Для остановки транспортного модуля следует вернуть джойстик в начальное положение.

А.2.4.11 Для улучшения качества съемки при работе в темных условиях следует применять следующие операции:

A) Увеличение освещения камеры.

Повернуть регулятор света LIGHT под левым джойстиком вперед. Встроенное светодиодное кольцо при этом поэтапно становится ярче и качество изображения улучшается. Если изображение все же остается слишком темным, следует применить дополнительное освещение.

Б) Увеличение освещения с помощью применения дополнительного освещения.

Повернуть регулятор света LIGHT под правым джойстиком вперед. При этом включатся дополнительные лампы и качество изображения улучшится. Если изображение остается слишком темным, следует изменить установки затвора.

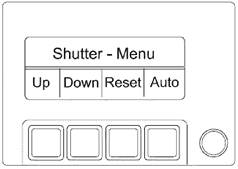

B) Установка скорости затвора.

В случае плохой освещенности в области осмотра или обследования можно улучшить качество изображения за счет продления времени экспозиции. Для этого, используя регулятор на левом жидкокристаллическом дисплее, ввести изменения в меню затвора «Shutter - Menu» (рисунок А.9).

Базовые установки (рекомендовано) включаются по нажатию кнопки Auto. При этом камера автоматически регулирует время экспозиции.

Рисунок А.9 - Панель меню управления временем выдержки затвора

Для увеличения времени экспозиции нажать кнопку «вниз» Down. Для сокращения времени экспозиции нажать кнопку «вверх» Up. Время экспозиции поддается регулировке в диапазоне от 1/50 сек до 1/3 сек для очень темной области и до 1/1000 сек для очень яркой области инспекции.

Для возвращения к стандартному времени экспозиции 1/50 сек нажать кнопку «переустановить» Reset.

А.2.4.12 По завершении сквозного прохода транспортным модулем по обследуемому объекту остановить модуль, остановить видеозапись нажатием сочетания клавиш [Ctrl] [V], переключить обзор на видеокамеру заднего вида нажатием кнопки 7 на пульте управления и начать движение к стартовой позиции задним ходом. Кабельный барабан при этом автоматически поддерживает кабель управления в натянутом состоянии и постепенно осуществляет его подмотку.

А.2.5 Разработка плана детального обследования объекта

А.2.5.1 План детального обследования объекта разрабатывается оператором на основании анализа видеозаписи, полученной в результате осмотра объекта с учетом положений программы обследования объекта.

А.2.5.2 Оператор осуществляет просмотр видеозаписи (а при необходимости и ее обработку с помощью специализированного программного комплекса WinCan ), фиксируя при этом местоположение обнаруженных повреждений и дефектов с помощью показаний датчика метража.

Полученная информация заносится в таблицу А.1. Данная таблица является основанием для проведения детального обследования.

Таблица A.1 - Примерная форма фиксации обнаруженных повреждений и дефектов

|

№ пи |

Показания датчика метража |

Краткое описание предполагаемого повреждения или дефекта |

|

|

|

|

|

|

|

|

А.2.6 Проведение детального обследования

А.2.6.1 Провести подготовительные операции согласно пи. А.2.4.1 - А.2.4.7

А.2.6.2 Операции п. А.2.4.7 расширить за счет вывода на монитор показаний датчика крена и тангажа.

- показания датчика тангажа выводятся на монитор нажатием сочетания клавиш [Shift][Ctrl][1];

- показания датчика крена выводятся на монитор нажатием сочетания клавиш [Shift] [Ctrl] [8];

А.2.6.3 Не включая функции видеозаписи, начать движение транспортного модуля до показаний метража, соответствующего текущей позиции таблицы оперативного плана обследования (рисунок А.10).

А.2.6.4 Включить видеозапись и произвести детальную съемку выявленного повреждения или дефекта. В журнал проведения обследования занести показания датчика метража, а также показания счетчика видео в начале и окончании съемки, и, при необходимости, номера полученных цифровых фотоснимков.

А.2.6.5 Установить транспортный модуль в положение с нулевым креном в направлении продольной оси объекта и зафиксировать показания датчика тангажа. Занести показания датчика тангажа в журнал.

А.2.6.6 Определение ширины выявленной трещины или линейных размеров выявленного дефекта или повреждения осуществлять в следующем порядке:

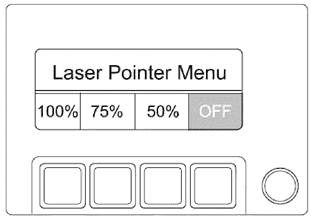

- при помощи регулятора на левом дисплее перейти к меню «лазерные устройства наведения» «Laser Pointer Menu» (рисунок А.10). На мониторе при этом появятся две яркие точки. В зависимости от условий освещения, можно изменить интенсивность лазерных указателей в процентах нажатием соответствующей кнопки;

Рисунок А.10 - Панель меню «лазерные устройства наведения»

- установить головку камеры в необходимое положение с помощью левого джойстика таким образом, чтобы лазерные указатели находились в области дефекта или повреждения;

- произвести фотографирование полученного изображения с отметками лазерных указателей и занести номера фотографий в журнал.

Полученное изображение является основой для последующего определения размеров обследуемого дефекта. Размеры дефекта определяются при последующей обработке данных обследования соотнесением их с расстоянием между точками лазерного указателя.

Расстояние между точками лазерного указателя принимается:

а) для камеры SVC75: 34 мм,

б) для камеры SVC100 с функцией приближения: 45 мм.

- по завершении измерений отключить лазерные указатели посредством нажатия кнопки выключения OFF (рисунок А.10).

А.2.6.7 Получение первичных данных для определения эллипсности трубы.

При необходимости измерения эллипсности трубы на заданной отметке следует:

- подвести транспортный модуль к заданной отметке в соответствии с показаниями датчика метража, учитывая рекомендации п. А.2.4.1;

- установить транспортный модуль вдоль продольной оси обследуемого объекта с нулевым креном;

- при необходимости скомпенсировать тангаж транспортного модуля соответствующим наклоном головки камеры относительно продольной оси модуля;

- произвести фотографирование профиля трубы и занести номер фото в журнал;

Величина эллипсности трубы на заданной отметке определяется посредством обработки полученной фотографии с помощью программного комплекса WinCan.

А.2.6.8 Выполнять последовательность действий, определенную п А.2.6.2 - А.2.6.6 до тех пор, пока пункты таблицы А.1 плана детального обследования не будут исчерпаны.

Приложение Б

Форма журнала работ по проведению теледиагностического

обследования

Наименование организации

Фамилия, имя, отчество оператора

Фамилия, имя, отчество руководителя работ

Наименование дороги

Местоположение обследуемого сооружения на дороге:

- километраж

- номер пикета

- координаты входного оголовка в системе GPS/ГЛОНАСС

Отметка об ознакомлении оператора с программой работ

Дата и время проведения обследования

Место стартовой позиции транспортного модуля (входной или выходной оголовок)

Результаты тестирования оборудования перед началом работы

Запись о начале проведения обследования, маркировке DVD, включении записывающей аппаратуры

|

Записи, выполняемые для каждого выявленного дефекта |

Порядковый номер выявленного дефекта |

|

Расстояние от стартовой позиции транспортного модуля до выявленного дефекта |

|

|

Показания датчиков углов наклона и поворота камеры |

|

|

Порядковые номера фотографий дефекта (если выполнялось фотографирование) |

|

|

Дополнительная информация о дефекте |

Запись о выключении записывающей аппаратуры

Информация о качестве очистки внутренней поверхности обследуемого сооружения

Предварительный анализ качества выполненной видеозаписи:

|

Записи, выполняемые для каждого выявленного дефекта |

Порядковый номер выявленного дефекта |

|

Наличие на экране всей необходимой служебной информации |

|

|

Оценка качества видеозаписи дефекта |

|

|

Сведения о необходимости произвести повторную видеозапись дефекта ввиду низкого качества |

|

|

Показания датчика метража, характеризующие место проведения повторной записи |

В случае необходимости повторной видеозаписи отдельных участков:

Отметка о согласовании повторной видеозаписи с руководителем работ

|

Записи, выполняемые для каждой повторной видеозаписи |

Порядковый номер дефекта, подлежащего повторной видеозаписи |

|

Расстояние от стартовой позиции транспортного модуля до дефекта, подлежащего повторной видеозаписи |

|

|

Показания датчиков углов наклона и поворота камеры |

|

|

Порядковые номера фотографий дефекта (если выполнялось фотографирование) |

|

|

Дополнительная информация о дефекте |

Время завершения работ

Запись о демонтаже оборудования теледиагностического комплекса и приведении комплекса в транспортное положение.

Приложение В

Форма отчета о выполнении теледиагностического обследования

Рекомендуется следующая форма отчета:

1. Введение

2. Объект обследования

Настоящий раздел должен содержать наименование и описание объекта обследования, а также данные акта предварительного осмотра сооружения, проводившегося непосредственно перед проведением теледиагностического обследования в соответствии с требованиями 7.1.7.

3. Список применяемого оборудования

В соответствии с требованиями раздела 6.

4. Перечень выявленных дефектов

Настоящий раздел должен содержать следующую информацию:

- дату проведения теледиагностического обследования;

- информацию о выявленных дефектах согласно требованиям 7.5.3;

- план обследованного объекта с нанесенной информацией о выявленных дефектах согласно требованиям пунктов 7.5.4 - 7.5.6.

5. Интерпретация результатов проведенного обследования

В случае, если теледиагностическое обследование и интерпретацию его результатов выполняет одна и та же организация, в данном разделе приводится сводная таблица результатов интерпретации (Таблица Д.1 Приложения Д).

5. Приложения

- фотографии выявленных дефектов

- видеоматериалы, записанные в процессе обследования.