ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р |

Системы газораспределительные

СЕТИ ГАЗОРАСПРЕДЕЛЕНИЯ

ПРИРОДНОГО ГАЗА

Часть 2

Стальные газопроводы

|

|

Москва |

Предисловие

1 РАЗРАБОТАН Акционерным обществом «Головной научно-исследовательский и проектный институт по распределению и использованию газа» (АО «Гипрониигаз»), Акционерным обществом «Газпром газораспределение» (АО «Газпром газораспределение»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 23 «Нефтяная и газовая промышленность», подкомитетом ПК 4 «Газораспределение и газопотребление»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 25 декабря 2019 г. № 1477-ст

4 ВЗАМЕН ГОСТ Р 55474-2013

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. № 162-ФЗ «О стандартизации в Российской Федерации». Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок - в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Содержание

Введение

Настоящий стандарт разработан для обеспечения требований Технического регламента [1] при проектировании, строительстве, реконструкции и эксплуатации сетей газораспределения и входит в группу стандартов «Системы газораспределительные. Требования к сетям газораспределения», состоящую из следующих частей:

- Часть 0. Общие положения;

- Часть 1. Полиэтиленовые газопроводы;

- Часть 2. Стальные газопроводы;

- Часть 3. Реконструкция;

- Часть 5. Газопроводы, санированные рукавом с полимеризующимся слоем;

- Часть 6. Газопроводы, санированные гибким рукавом;

- Часть 7. Полиэтиленовые газопроводы, проложенные в существующем трубопроводе.

Настоящий стандарт принят в целях:

- обеспечения условий безопасной эксплуатации сетей газораспределения давлением не более 1,2 МПа включительно;

- защиты жизни и/или здоровья граждан, имущества физических и юридических лиц, государственного и муниципального имущества;

- охраны окружающей среды, жизни и/или здоровья животных и растений;

- обеспечения энергетической эффективности;

- стандартизации основных принципов построения газопроводов сетей газораспределения и общих требований к их проектированию, строительству, реконструкции и эксплуатации.

ГОСТ Р 55474-2019

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Системы газораспределительные

СЕТИ ГАЗОРАСПРЕДЕЛЕНИЯ ПРИРОДНОГО ГАЗА

Часть 2

Стальные газопроводы

Gas distribution systems. Natural gas

distribution networks.

Part 2. Steel gas pipelines

Дата введения - 2020-06-01

1 Область применения

1.1 Настоящий стандарт устанавливает требования к проектированию, строительству, реконструкции и эксплуатации стальных газопроводов сетей газораспределения с максимальным рабочим давлением до 1,2 МПа включительно, транспортирующих природный газ по ГОСТ 5542.

1.2 Требования настоящего стандарта распространяются на газопроводы сети газораспределения из стальных труб, включая технические устройства, расположенные на газопроводах (за исключением фильтров, регулирующей, предохранительной и отключающей арматуры линий редуцирования газа), в том числе средства электрохимической защиты от коррозии.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие документы:

ГОСТ 9.032 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Группы, технические требования и обозначения

ГОСТ 9.602 Единая система защиты от коррозии и старения. Сооружения подземные. Общие требования к защите от коррозии

ГОСТ 380 Сталь углеродистая обыкновенного качества. Марки

ГОСТ 1050 Металлопродукция из нелегированных конструкционных качественных и специальных сталей. Общие технические условия

ГОСТ 3262 Трубы стальные водогазопроводные. Технические условия

ГОСТ 4543 Металлопродукция из конструкционной легированной стали. Технические условия

ГОСТ 5542 Газы горючие природные промышленного и коммунально-бытового назначения. Технические условия

ГОСТ 8696 Трубы стальные электросварные со спиральным швом общего назначения. Технические условия

ГОСТ 8731 Трубы стальные бесшовные горячедеформированные. Технические требования

ГОСТ 8732 Трубы стальные бесшовные горячедеформированные. Сортамент

ГОСТ 9045 Прокат тонколистовой холоднокатаный из низкоуглеродистой качественной стали для холодной штамповки. Технические условия

ГОСТ 10692 Трубы стальные, чугунные и соединительные детали к ним. Приемка, маркировка, упаковка, транспортирование и хранение

ГОСТ 10704 Трубы стальные электросварные прямошовные. Сортамент

ГОСТ 10705 Трубы стальные электросварные. Технические условия

ГОСТ 10706 Трубы стальные электросварные прямошовные. Технические требования

ГОСТ 16037 Соединения сварные стальных трубопроводов. Основные типы, конструктивные элементы и размеры

ГОСТ 19281 Прокат повышенной прочности. Общие технические условия

ГОСТ 20295 Трубы стальные сварные для магистральных газонефтепроводов. Технические условия

ГОСТ 24297 Верификация закупленной продукции. Организация проведения и методы контроля

ГОСТ 32528 Трубы стальные бесшовные горячедеформированные. Технические условия

ГОСТ 32678 Трубы стальные бесшовные и сварные холоднодеформированные общего назначения. Технические условия

ГОСТ 33228 Трубы стальные сварные общего назначения. Технические условия

ГОСТ 33259 Фланцы арматуры, соединительных частей и трубопроводов на номинальное давление до PN 250. Конструкция, размеры и общие технические требования

ГОСТ 34094 Трубы стальные. Отделка концов труб и соединительных деталей под сварку. Общие технические требования

ГОСТ Р 52289 Технические средства организации дорожного движения. Правила применения дорожных знаков, разметки, светофоров, дорожных ограждений и направляющих устройств

ГОСТ Р 53865 Системы газораспределительные. Термины и определения

ГОСТ Р 55436 Системы газораспределительные. Покрытия из экструдированного полиэтилена для стальных труб. Общие технические требования

ГОСТ Р 55472-2019 Системы газораспределительные. Требования к сетям газораспределения. Часть 0. Общие положения

ГОСТ Р 56290 Системы газораспределительные. Требования к сетям газораспределения. Часть 3. Реконструкция

ГОСТ Р 56594 Трубы бесшовные горячедеформированные из коррозионно-стойкой высоколегированной стали. Технические условия

СП 28.13330 «СНиП 2.03.11-85 Защита строительных конструкций от коррозии»

СП 33.133302 «СНиП 2.04.12-86 Расчет на прочность стальных трубопроводов»

СП 34.13330 «СНиП 2.05.02-85* Автомобильные дороги»

СП 48.13330 «СНиП 12-01-2004 Организация строительства»

СП 62.13330.2011 «СНиП 42-01-2002 Газораспределительные системы»

СП 227.1326000 Пересечения железнодорожных линий с линиями транспорта и инженерными сетями

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов (сводов правил) в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный документ, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого документа с учетом всех внесенных в данную версию изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то рекомендуется использовать версию этого документа с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку. Сведения о действии сводов правил целесообразно проверить в Федеральном информационном фонде стандартов.

3 Термины, определения и сокращения

3.1 В настоящем стандарте применены термины по ГОСТ Р 53865, а также следующие термины с соответствующими определениями:

3.1.1 катушка: Отрезок трубы, подготавливаемый для вварки в газопровод и имеющий торцы, обработанные механическим способом или путем газовой резки с последующей зачисткой.

3.1.2 оголовок опоры: Верхняя часть опоры газопровода, служащая для установки на нее опорных частей и непосредственно воспринимающая нагрузки от газопровода.

3.1.3 опорная часть: Жестко закрепленный элемент газопровода, передающий нагрузку от газопровода на оголовок опоры.

3.2 В настоящем стандарте применены следующие сокращения:

БДР - блок диодно-резисторный;

БСЗ - блок совместной защиты;

ДСФ - дуговая сварка под флюсом;

ПОС - проект организации строительства;

ППР - проект производства работ;

ЭХЗ - электрохимическая защита.

4 Проектирование

4.1 Общие требования к материалам

4.1.1 Выбор марок стали для труб, материалов для трубопроводной арматуры, соединительных деталей, конденсатосборников, сварочных материалов и других элементов следует проводить в соответствии с СП 62.13330 и ГОСТ Р 55472 с учетом:

- давления газа;

- наружного диаметра;

- толщины стенки трубы газопровода;

- расчетной температуры воздуха наиболее холодной пятидневки обеспеченностью 0,92 (температуры эксплуатации) в районе строительства;

- грунтовых и природных условий;

- наличия вибрационных нагрузок.

4.1.2 При проектировании газопроводов следует применять трубы следующих типов:

1 - бесшовные горячедеформированные [рекомендуется применять трубы по ГОСТ 8731 (группа В), ГОСТ 8732, ГОСТ 32528 и ГОСТ Р 56594];

2 - бесшовные холоднодеформированные [рекомендуется применять трубы по ГОСТ 32678 (группа В)];

3 - прямошовные, сваренные высокочастотной контактной сваркой с одним продольным швом [рекомендуется применять трубы по ГОСТ 20295, ГОСТ 10704, ГОСТ 10705 (группа В) и ГОСТ 33228];

4 - спиральношовные, сваренные ДСФ спиральным швом [рекомендуется применять трубы по ГОСТ 20295, ГОСТ 8696 (группа В) и ГОСТ 33228];

5 - прямошовные, сваренные ДСФ с одним или двумя продольными швами [рекомендуется применять трубы по ГОСТ 20295, ГОСТ 10706 (группа В) и ГОСТ 33228];

6 - водогазопроводные трубы: черные, легкие, обыкновенные (рекомендуется применять трубы по ГОСТ 3262).

4.1.3 Трубы из полуспокойной, кипящей углеродистой сталей и водогазопроводные трубы типа 6 по 4.1.2 не применяют в следующих случаях:

- при наличии вибрационных нагрузок на подводных переходах, переходах газопроводов через автомобильные дороги категорий I - IV (по СП 34.13330), магистральные улицы и дороги, железные дороги, трамвайные пути и на газопроводах, прокладываемых по мостам и гидротехническим сооружениям, под путями метрополитена или покрытием автомобильных дорог и магистральных улиц;

- при изготовлении соединительных деталей и компенсаторов для газопроводов среднего и высокого давлений методом холодного гнутья;

- для подземных газопроводов, прокладываемых в особых условиях, перечень которых указан в СП 62.13330.

4.1.4 Стальные трубы по 4.1.2 предназначены для следующих газопроводов:

- трубы типов 1, 3, 4, 5, 6 - для распределительных газопроводов;

- трубы типов 2, 3 - для импульсных газопроводов.

4.1.5 Толщину стенки трубы определяют расчетом, но не менее установленной в СП 62.13330.2011 (пункт 4.6).

4.1.6 Значение эквивалента углерода Cэкв, характеризующее свариваемость стали, не должно превышать 0,46.

4.1.7 Эквивалент углерода Cэкв для низколегированной стали вычисляют по формуле

|

|

(1) |

где C, Mn, Si, Cr, Ni, Cu, V, Р - содержание соответственно углерода, марганца, кремния, хрома, никеля, меди, ванадия и фосфора по массе в стали, % массы. Содержание углерода, серы и фосфора должно соответствовать требованиям СП 62.13330.2011 (пункт 4.11).

Эквивалент углерода Сэкв для углеродистой стали с повышенным содержанием марганца вычисляют по формуле

|

|

(2) |

4.1.8 Механические свойства основного металла труб - по ГОСТ 32528, ГОСТ 32678, ГОСТ 33228, ГОСТ 3262, ГОСТ 8696, ГОСТ 8731, ГОСТ 8732, ГОСТ 10706, ГОСТ 20295 или по таблице 1.

Таблица 1 -Механические свойства основного металла труб

|

Марка стали |

Временное сопротивление σв, МПа, не менее |

Предел текучести σт МПа, не менее |

Относительное удлинение δ, %, не менее |

|

08Ю |

255 |

174 |

30 |

|

08кп |

294 |

174 |

27 |

|

08, 08пс, 10кп |

314 |

196 |

25 |

|

10, 10пс, 15кп, Ст2пс, Ст2сп |

333 |

206 |

24 |

|

15, 15пс, 20кп, Ст3кп, Ст3пс, Ст3сп |

372 |

225 |

22 |

|

20, 20пс |

412 |

245 |

21 |

|

Примечание - При применении труб типа 6 (по 4.1.2) характеристики прочности (временное сопротивление и предел текучести) на трубы следует принимать по характеристикам прочности заготовки, из которой изготовлены трубы. |

|||

4.1.9 Ударная вязкость металла стальных труб и соединительных деталей с толщиной стенки 5 мм и более должна соответствовать СП 62.13330.2011 (пункт 4.12).

4.2 Трубы и соединительные детали газопроводов

4.2.1 Проектирование газопроводов осуществляется в соответствии с ГОСТ Р 55472 и настоящим подразделом.

4.2.2 При прокладке сетей газораспределения на площадке строительства сейсмичностью более 6 баллов вводы газопроводов следует осуществлять через проемы, размеры которых должны превышать наружный диаметр не менее чем на 200 мм. Оси газопроводов должны проходить через центры проемов, а проемы должны быть заполнены теплоизолирующими эластичными материалами, стойкими к внешним воздействиям. Вводы в несейсмостойкие здания через проемы должны быть подземными, а вводы в сейсмостойкие здания должны быть надземными через проемы или с устройством компенсаторов.

4.2.3 Расчет на прочность газопроводов, в том числе определение значения дополнительных напряжений, обусловленных прокладкой газопроводов в особых условиях, выполняют в соответствии с СП 33.13330 и правилами строительной механики.

4.2.4 Соединительные детали газопроводов должны быть изготовлены в соответствии с ГОСТ Р 55472, ГОСТ 33259, а также нормативными документами и технической документацией, устанавливающими требования к соединительным деталям.

4.2.5 Область применения труб, изготовленных из спокойной углеродистой и низколегированной сталей, приведена в таблице 2.

Таблица 2 - Область применения труб, изготовленных из спокойной углеродистой и низколегированной сталей

|

Местоположение газопровода |

Минимальная температура эксплуатации, °С |

Номинальный диаметр DN, не более |

Номинальное давление PN, МПа, не более |

Марка стали |

Примечание |

|

Подземные |

Не ниже минус 40 |

Без ограничения |

1,2 |

Ст3сп по ГОСТ 380; 08, 10, 15, 20 по ГОСТ 1050; 08Ю по ГОСТ 9045 |

При предоставлении подтверждающих расчетов допускается применение 17ГС, 17Г1С, 09Г2С не ниже категории 3 по ГОСТ 19281; 10Г2 по ГОСТ 4543 |

|

Ниже минус 40 |

- |

||||

|

Надземные |

Не ниже минус 40 |

Без ограничения |

1,2 |

17ГС, 17Г1С, 09Г2С категорий 6, 7 по ГОСТ 19281; 10Г2 по ГОСТ 4543 |

Допускается применение Ст3сп по ГОСТ 380; 08, 10, 15, 20 по ГОСТ 1050; 08Ю по ГОСТ 9045 для труб диаметром не более DN 100. Трубы по ГОСТ 10705, ГОСТ 10704 допускается применять только до PN 0,6 МПа включительно |

|

Ниже минус 40 |

|||||

|

Примечание - При выборе марок стали в случаях, когда национальными стандартами или техническими условиями регламентируются группы, следует применять стали группы поставки В по ГОСТ 33228, имеющие нормируемые механические свойства и химический состав. |

|||||

4.2.6 Область применения труб из полуспокойной и кипящей углеродистой сталей указана в таблице 3.

Таблица 3 - Область применения труб из полуспокойной и кипящей углеродистой сталей

|

Местоположение газопровода |

Минимальная температура эксплуатации, °С |

Номинальный диаметр DN, не более |

Номинальное давление PN, МПа, не более |

Марка стали |

Примечание |

|

Надземные, подземные |

Минус 40 |

300 |

0,6 |

Ст3пс по ГОСТ 380; 08, 10, 15, 20 по ГОСТ 1050 |

Толщина стенки не более 5 мм |

|

Подземные |

Минус 30 |

800 |

Ст3пс по ГОСТ 380; 08, 10, 15, 20 по ГОСТ 1050 |

Толщина стенки не более 8 мм |

|

|

Надземные |

Минус 20 |

800 |

0,6 |

Ст3пс по ГОСТ 380; 08, 10, 15, 20 по ГОСТ 1050 |

Толщина стенки не более 8 мм |

|

Подземные |

Минус 30 |

500 |

0,6 |

Ст3кп по ГОСТ 380; 08, 10, 15, 20 по ГОСТ 1050 |

Толщина стенки не более 8 мм |

|

Надземные, подземные |

Минус 40 |

Без ограничения |

0,005 |

Ст3пс, кп по ГОСТ 380; 08, 10, 15, 20 по ГОСТ 1050 |

- |

|

Надземные |

Минус 10 |

500 |

0,6 |

Ст3кп по ГОСТ 380; 08, 10, 15, 20 по ГОСТ 1050 |

Толщина стенки не более 8 мм |

|

Надземные, подземные |

Минус 40 |

100 |

0,6 |

Ст3кп по ГОСТ 380; 08, 10, 15, 20 по ГОСТ 1050 |

Толщина стенки не более 4,5 мм |

|

Надземные, подземные |

Минус 40 |

100 |

0,6 |

- |

Черные, легкие, обыкновенные по ГОСТ 3262 |

4.2.7 Запрещено применять трубы типа 6 по ГОСТ 3262 с цинковым покрытием.

4.2.8 Области применения таблиц 2 и 3 распространяются, в том числе, на сбросные, продувочные и импульсные трубопроводы, на вытяжные свечи от футляров, футляры для газопроводов при пересечении автомобильных дорог, магистральных улиц, железных дорог, трамвайных путей.

4.2.9 Сварное соединение сварных труб должно быть равнопрочно основному металлу или иметь гарантированный предприятием-изготовителем коэффициент прочности сварного соединения согласно требованиям нормативного документа на изготовление труб. Указанные требования следует вносить в заказные спецификации на трубы.

4.2.10 Импульсные газопроводы для присоединения контрольно-измерительных приборов следует предусматривать согласно данным, приведенным в эксплуатационной документации на оборудование.

4.2.11 Трубы, изготавливаемые из слитка, следует применять при условии 100 %-ного контроля физическими методами основного металла и сварного соединения. Объем контроля физическими методами заводских и монтажных сварных соединений труб - в соответствии с СП 62.13330.

4.3 Устройство систем безопасности и обеспечение контролепригодности

4.3.1 Устройство систем безопасности и обеспечение контролепригодности - по ГОСТ Р 55472-2019 (подраздел 7.8).

4.3.2 Для обеспечения контролепригодности на подземных переходах газопроводов номинальным диаметром DN 150 мм и более через естественные и искусственные преграды должны быть предусмотрены, в обоснованных случаях или по требованию заказчика, места для установки камер приема-запуска снарядов для проведения внутритрубной диагностики.

4.4 Трубопроводная арматура

При выборе арматуры для газопроводов следует руководствоваться требованиями ГОСТ Р 55472-2019 (подраздел 7.12).

4.5 Способы соединения труб

Способы соединения элементов газопроводов - по ГОСТ Р 55472-2019 (подраздел 7.4).

4.6 Способы прокладки

4.6.1 При выборе способа прокладки газопроводов следует руководствоваться требованиями СП 62.13330 и настоящего подраздела.

4.6.2 Газопроводы по стенам зданий рекомендуется прокладывать без нарушений архитектурных элементов фасада, при этом высота прокладки должна обеспечивать возможность технического осмотра и ремонта газопроводов и исключать возможность механического повреждения газопроводов с учетом требований СП 62.13330.2011 (подраздел 5.3).

Расстояние в свету до ограждающих конструкций зданий или сооружений должно приниматься не менее половины наружного диаметра газопровода с учетом обеспечения удобства технического обслуживания и ремонта газопровода.

4.6.3 Прокладка газопроводов среднего и высокого давлений на подрабатываемых территориях по стенам зданий не допускается.

4.6.4 Газопроводы низкого давления внутри жилых кварталов на подрабатываемых территориях допускается проектировать надземными на отдельно стоящих опорах или по дворовым фасадам зданий.

4.6.5 Надземная прокладка газопроводов на подрабатываемых территориях рекомендуется, если по данным расчета напряжения в подземных газопроводах не могут соответствовать требованиям прочности, а уменьшение напряженности газопроводов путем устройства подземных компенсаторов связано со значительными затратами.

Кроме того, на подрабатываемых территориях надземную прокладку газопровода рекомендуется предусматривать для переходов газопроводов через реки, овраги, железные и автомобильные дороги в выемках, а также в местах, где, по данным горно-геологического обоснования, возможно образование провалов и трещин.

Конструкции стоек опор должны быть телескопическими и обеспечивать восстановление проектного положения газопровода после просадки опоры.

4.6.6 При надземной прокладке газопровода в просадочных грунтах следует предусматривать водонепроницаемые экраны под подошвой фундаментов опор, засыпку пазух фундаментов недренирующим грунтом и устройство отмосток.

4.6.7 Расстояние по горизонтали в свету от надземных газопроводов, проложенных на опорах, до зданий и сооружений следует принимать в соответствии с требованиями СП 62.13330.2011 (приложение Б).

4.6.8 При прокладке газопровода на опорах вдоль зданий, расстояние до которых не нормируется, опоры и газопровод не должны препятствовать открыванию оконных и дверных блоков.

4.6.9 Высоту от уровня земли до низа трубы газопровода, прокладываемого на опорах, следует принимать в свету с учетом провисания трубы, не менее:

- в непроезжей части территории, в местах прохода людей - 2,2 м;

- в местах пересечения с автодорогами (от верха покрытия проезжей части) - 5 м;

- в местах пересечения с железнодорожными путями общей сети - в соответствии с СП 227.1326000;

- в местах пересечения с трамвайными путями - 7,1 м от головки рельса;

- в местах пересечения с контактной сетью троллейбуса (от верха покрытия проезжей части дороги) - 7,3 м.

На свободной территории в местах отсутствия проезда транспорта и прохода людей допускается прокладка газопровода на высоте не менее 0,5 м от поверхности земли до низа трубы.

В местах нерегулярного проезда автотранспорта (внутренние подъезды к домовладениям и т.д.) высоту прокладки надземных газопроводов допускается сокращать, но не более чем до 3,5 м. При этом на газопроводе следует устанавливать знаки ограничения высоты в соответствии с ГОСТ Р 52289.

4.6.10 Конструкция опор надземных газопроводов не должна препятствовать удалению влаги в месте контакта опоры с трубой или с техническим устройством, расположенным на газопроводе.

4.6.11 В особых природных и грунтовых условиях для прокладки газопровода допускается применение свайных опор.

4.6.12 Высоту прокладки надземного газопровода от поверхности земли в вечномерзлых грунтах следует принимать в зависимости от рельефа и грунтовых условий местности, теплового воздействия газопровода, но не менее 0,5 м от поверхности земли в местах отсутствия прохода людей.

Участки надземных газопроводов с организованной компенсацией деформаций за счет перемещений трубы рекомендуется прокладывать выше максимального уровня снегового покрова не менее чем на 0,1 м.

4.6.13 На участках пересечения трассой газопровода активных тектонических разломов рекомендуется применять надземную прокладку.

4.6.14 Конструкции опор надземных газопроводов, прокладываемых в сейсмических районах, должны обеспечивать возможность перемещений газопроводов, возникающих во время землетрясения, и предохранение труб от возможного сброса.

4.6.15 Расстояние между опорами надземных газопроводов, укладываемых на опоры с обеспечением компенсации линейных расширений от температурных воздействий (например, путем установки компенсаторов), выбирают при условии обеспечения:

- статической прочности;

- предельно допустимого прогиба;

- динамической устойчивости;

- недопущения скопления конденсата в трубе.

При необходимости удовлетворения всех условий, расстояние между опорами принимают наименьшим из определенных по данным условиям.

4.6.16 Расстояния между неподвижными опорами рекомендуется принимать согласно таблице 4.

Таблица 4 - Расстояние между неподвижными опорами надземных газопроводов

|

Номинальный диаметр газопровода DN |

Расстояние между неподвижными опорами, м, не более |

|

До 300 включ. |

100 |

|

Св. 300 до 600 включ. |

200 |

|

Св. 600 |

300 |

4.6.17 Конструкции подвижных опор надземных газопроводов должны обеспечивать возможность свободных перемещений газопроводов, возникающих при пучении, просадке, прочих природных воздействиях.

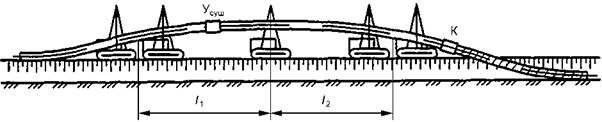

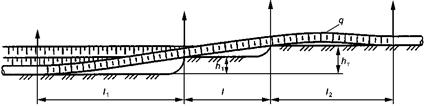

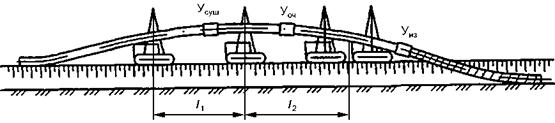

4.6.18 При определении пролетов (расстояний между опорами) различают средние и крайние пролеты (рисунок 1). Крайние пролеты составляют 80 % средних пролетов, которые, в свою очередь, не должны отличаться более чем на 20 % друг от друга.

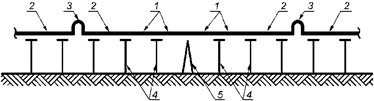

1 - средний

пролет; 2 - крайний пролет; 3 - компенсатор;

4 - подвижная опора; 5 - неподвижная опора

Рисунок 1 - Конструкции опор надземного перехода газопровода

4.6.19 С целью уменьшения перемещений и снижения напряжений в газопроводе от температурных и других воздействий по трассе следует предусматривать, как правило, самокомпенсацию за счет изменения направления трассы, а также установку компенсаторов.

4.6.20 Допускается прокладка газопроводов совместно с другими трубопроводами на одних опорах или креплениях, при условии согласования с собственниками трубопроводов, выполнении расчетов на несущую способность опор (креплений) и обеспечении расстояний между трубопроводами, необходимых для производства регламентных работ по их техническому обслуживанию и ремонту.

4.6.21 При прокладке газопроводов совместно с трубопроводами, транспортирующими агрессивные жидкости, газопровод следует прокладывать выше них на расстоянии не менее 250 мм.

При наличии на трубопроводах с агрессивными жидкостями разъемных соединений арматуры следует предусматривать устройство защитных экранов, предотвращающих попадание агрессивных жидкостей на газопровод.

4.6.22 Прокладка газопроводов по мостам осуществляется согласно СП 62.13330.

4.6.23 При прокладке надземных газопроводов вдоль воздушных линий электропередачи, а также при пересечении с ними и при совместной прокладке газопроводов с электрическими кабелями и проводами следует руководствоваться требованиями [2].

4.6.24 Защиту надземных газопроводов от падения линий электропередачи следует выполнять согласно [2].

4.7 Обозначение трасс наружных газопроводов

Обозначение трасс наружных газопроводов - по ГОСТ Р 55472-2019 (подраздел 7.7).

4.8 Противокоррозионная защита

4.8.1 Защита от коррозии стальных газопроводов должна соответствовать требованиям ГОСТ 9.602, ГОСТ 9.032 и СП 28.13330.

4.8.2 Надземные газопроводы рекомендуется окрашивать в желтый цвет. Допускается окрашивать газопроводы, проложенные по фасадам зданий, в соответствии с архитектурным обликом здания.

4.8.3 Защитные покрытия подземных стальных газопроводов должны соответствовать требованиям ГОСТ 9.602 и ГОСТ Р 55436.

4.9 Охрана окружающей среды

Мероприятия по охране окружающей среды следует проводить по ГОСТ Р 55472-2019 (подраздел 9.5).

5 Транспортирование, верификация и хранение

5.1 Транспортирование и хранение

Транспортирование и хранение труб, соединительных деталей и технических устройств необходимо осуществлять с соблюдением ГОСТ 10692, ГОСТ Р 55472, ГОСТ Р 55436 и приложения А.

5.2 Верификация

5.2.1 Верификацию труб, соединительных деталей и технических устройств проводят в соответствии с ГОСТ 24297 и положениями настоящего раздела.

5.2.2 Трубы поставляют партиями, при этом партия должна состоять из труб одного размера, одной марки стали, одного типа, одного класса прочности, одного вида термообработки и сопровождаться одним сертификатом качества, содержащим следующие сведения:

- наименование и товарный знак предприятия-изготовителя;

- наименование предприятия-потребителя;

- номер заказа или контракта;

- дату выписки документа о качестве;

- обозначение нормативного документа на изготовление;

- тип, размер, марку стали, класс прочности;

- номер партии и плавки, вид термообработки;

- химический состав стали;

- результаты механических испытаний основного металла и сварного соединения;

- результаты испытаний стабильности механических свойств металла сварного шва по всей длине трубы (по требованию потребителя для труб типа 3 наружным диаметром до 219 мм по 4.1.2);

- результаты гидравлических испытаний;

- проведение неразрушающего контроля;

- массу и общую длину труб (трубы наружным диаметром до 426 мм включительно поставляют по теоретической или фактической массе; трубы наружным диаметром более 426 мм поставляют по теоретической массе);

- штамп технической службы контроля продукции.

При верификации труб, соединительных деталей и технических устройств проводят проверку:

- на соответствие проектной документации поставляемых на строительную площадку труб, соединительных деталей и технических устройств;

- наличия и содержания сертификатов качества предприятий-изготовителей на трубы;

- наличия и содержания сертификата соответствия требованиям [3] на технические устройства или иной формы соответствия (заключение экспертизы промышленной безопасности) согласно [4], если иная форма оценки соответствия технического устройства не установлена;

- наличия и содержания сертификатов качества предприятий-изготовителей на изоляционное покрытие труб;

- соответствия требованиям нормативных документов внешним осмотром и измерениями геометрических размеров;

- наличия и содержания технических паспортов предприятий-изготовителей на соединительные детали.

Проверку в сертификате качества наличия и соответствия показателей, не предусмотренных нормативным документом на изготовление, не проводят.

5.2.3 При определении качества изоляционного покрытия проводят внешний осмотр, контролируют адгезию к стали, сплошность покрытия и ударную прочность.

5.2.4 Внешнему осмотру и измерениям на соответствие требованиям нормативных документов подвергают не менее 10 % партии труб или соединительных деталей (но не менее одной трубы, соединительной детали) и при обнаружении брака проводят проверку их удвоенного количества.

Визуальный и измерительный контроль проводят в соответствии с [5].

5.2.5 На поверхностях труб или соединительных деталей не допускается вмятин, коррозионных повреждений, рванин, плен, пузырей, вздутий, трещин, вкатанной окалины и иных загрязнений, а также расслоений, выходящих на торцевые участки.

5.2.6 При повторном выявлении хотя бы одного бракованного изделия всю партию труб (соединительных деталей) выбраковывают.

5.2.7 Допустимые отклонения геометрических размеров трубы (толщина стенки, наружный диаметр, овальность) определяют по ГОСТ 32528, ГОСТ 32678, ГОСТ 33228, ГОСТ 3262, ГОСТ 8696, ГОСТ 8731, ГОСТ 8732, ГОСТ 10692, ГОСТ 10704 - ГОСТ 10706, ГОСТ 20295.

6 Строительство и реконструкция

6.1 Общие положения

6.1.1 Работы по строительству и реконструкции стальных газопроводов следует проводить в соответствии с проектной документацией, ГОСТ Р 56290, ГОСТ Р 55472, СП 48.13330, а также другими документами по стандартизации и техническому регулированию и настоящим разделом.

6.1.2 При выполнении строительных и монтажных работ необходимо соблюдать правила безопасности, предусмотренные в ППР

6.1.3 Земляные работы при сооружении газопроводов следует проводить согласно ГОСТ Р 55472.

6.1.4 Присоединение газопроводов к действующим сетям газораспределения проводят по ГОСТ Р 55472-2019 (подраздел 9.2).

6.2 Сварка

6.2.1 Организацию сварочных работ на газопроводах выполняют в соответствии с [6] и СП 62.13330. Типы, конструктивные элементы и размеры сварных соединений газопроводов должны соответствовать ГОСТ 16037.

6.2.2 Технология сварки газопроводов включает в себя: подготовку труб к сварке, базовую сварку труб в секции и сварку труб или секций в нитку.

6.2.3 Сварку в плеть трубных секций на бровке траншеи при прокладке газопровода в сейсмических районах следует осуществлять с анкеровкой плети.

6.2.4 Резку труб и подготовку кромок под сварку проводят механическим способом. Допускается применение газовой резки, воздушно-дуговой и плазменной резки для труб из углеродистых и низколегированных сталей. При огневой резке труб должен быть предусмотрен припуск на механическую обработку, величина которого определяется нормативными документами и технической документацией.

6.2.5 При организации и выполнении сварочных работ следует руководствоваться требованиями ГОСТ Р 55472-2019 (раздел 9), а также нормативными документами и технической документацией, регламентирующей вопросы сварки.

6.2.6 В случаях, когда возможны значительные деформации грунта, соединение стальных подземных газопроводов осуществляют, как правило, электродуговой сваркой.

6.2.7 Газовая сварка ацетиленом допускается только для надземных газопроводов давлением до 0,3 МПа, номинальным диаметром не более DN 150 с толщиной стенки до 5 мм включительно со скосом кромок.

При толщине стенок до 3 мм сварку проводят без скоса кромок.

Сварка с применением пропан-бутановой смеси допускается только для газопроводов давлением до 0,005 МПа номинальным диаметром не более DN 150 с толщиной стенки до 5 мм.

6.2.8 Для закрепления труб в зафиксированном под сварку положении выполняют равномерно расположенные по периметру стыка прихватки в количестве:

- 2 шт. - для труб номинальным диаметром до DN 80;

- 3 шт. - для труб номинальным диаметром свыше DN 80 до DN 150;

- 4 шт. - для труб номинальным диаметром свыше DN 150 до DN 300;

- через каждые 250 мм - для труб номинальным диаметром свыше DN 300.

Высоту прихватки принимают равной 1/3 толщины стенки трубы, но не менее 2 мм. Длину прихватки принимают равной от 20 до 30 мм при номинальном диаметре стыкуемых труб до DN 50; от 50 до 60 мм - при номинальном диаметре стыкуемых труб более DN 50.

6.2.9 Прихватку собранных под сварку элементов следует выполнять с использованием тех же сварочных материалов, что и для сварки данного соединения.

6.2.10 Сварные соединения газопроводов и соединительных деталей подвергают визуальному и измерительному контролю, механическим испытаниям и контролю неразрушающими методами в объемах, соответствующих СП 62.13330.

6.2.11 Сварные соединения подземных газопроводов должны быть заизолированы. Качество изоляционного покрытия контролируют в соответствии с ГОСТ 9.602 и [7].

6.2.12 Отделка концов труб и соединительных деталей под сварку должна соответствовать ГОСТ 34094.

6.2.13 Для предотвращения искрообразования перед началом работ по присоединению газопровода к стальному подземному газопроводу, связанных с заменой запорной арматуры, снятием и установкой заглушек, прокладок и других работ, предусматривающих его разъединение, необходимо обеспечить отключение установок ЭХЗ и неразрывность электрической цепи между разъединенными участками газопровода с помощью шунтирующих перемычек.

6.2.14 После завершения сварочных работ и контроля качества сварных соединений проводят работы по очистке и изоляции околошовных зон, используя при этом специальные (портативные) средства малой механизации или механизированный инструмент.

6.3 Монтаж

6.3.1 Подземные газопроводы

6.3.1.1 В качестве раскладочных лежек могут быть использованы деревянные брусья с выемкой по форме трубы, которая располагается в средней части лежки. Размеры лежек выбирают на стадии разработки ППР. При этом учитывают: диаметр труб, длину трубных элементов (одиночных труб или секций), грунтовые условия, вспомогательное технологическое назначение этих устройств и т.п.

6.3.1.2 Сборку труб (секций) в плети на трассе выполняют так, чтобы пристыковываемая труба, поддерживаемая в своей средней части трубоукладчиком, одним из концов (тем, который участвует в сборке) вошла в надежный неподвижный контакт с торцом наращиваемой плети. Такое положение фиксируется внутренним центратором. Плеть при сварке не должна подвергаться подвижкам; выполнение такого условия может быть достигнуто применением инвентарных монтажных опор, которые, полностью воспринимая вес плети, надежно фиксируют ее пространственное положение.

После сварки корневого слоя шва под свободный конец трубы (секции) устанавливают (подводят) очередную монтажную опору. Далее осуществляют сварку заполняющих и облицовочного слоев; при этом положение всей плети, включая пристыковываемую трубу, является строго фиксированным по отношению к монтажным опорам.

6.3.1.3 Во избежание возникновения чрезмерных остаточных напряжений в стенках труб не допускается изгибать или нагревать трубы с целью достижения требуемого сварочного зазора, а также обеспечения их соосности. Исключение составляют те случаи, когда перечисленные выше воздействия специально предусмотрены технологией монтажа, например при сборке замыкающего стыка возле компенсатора и в других аналогичных случаях.

6.3.1.4 Если зона расположения захлесточного стыка совпадает с местом, где меняется номинальная толщина стенки труб, то стык захлесточного соединения не должен включать в себя трубы с разной толщиной стенки. В указанных случаях захлесточный стык выносят в то место, где расположены равнотолщинные трубы; при этом к концу одной плети заранее приваривается труба или секция с толщиной стенки, соответствующей по этому параметру трубам смежной плети.

6.3.1.5 Захлесточное соединение должно быть полностью закончено сваркой (включая облицовочный слой шва), прежде чем трубоукладчики начнут опускать приподнятый для монтажа захлеста участок газопровода. Во время проведения сварочных работ не рекомендуется изменять технологических параметров той монтажной схемы, которая была зафиксирована к моменту завершения сборки захлесточного стыка.

6.3.1.6 При сварке на берме траншеи длинномерных плетей расположение мест по трассе, где необходимо или допустимо устраивать технологические разрывы (с последующим монтажом технологических захлестов), должно быть указано в ППР. Количество захлестов должно быть, по возможности, минимальным, но достаточным для обеспечения полного прилегания газопровода ко дну траншеи, что необходимо для исключения остаточных напряжений в его стенках.

6.3.1.7 Минимальные допустимые радиусы упругого изгиба равны 1000 DN.

6.3.1.8 На участках упругого изгиба сборку и сварку труб проводят сначала напрямую, при этом все кольцевые стыки в зоне предстоящего изгиба плети полностью завариваются всеми слоями шва, и лишь после этого допускается приложение к плети изгибающих усилий. Контроль качества стыков на таких участках проводят после выполнения изгиба.

6.3.1.9 Приварка патрубков ответвлений газопровода в местах расположения заводских швов не допускается. Расстояние между заводским продольным швом газопровода и швом приварки патрубка составляет не менее 50 мм.

6.3.1.10 На подземный газопровод, расположенный в пределах стального футляра, монтируют диэлектрические опоры, которые обеспечивают проектное положение газопровода относительно футляра и создание электрической изоляции для газопровода от блуждающих токов и токов наведения между стальным футляром и газопроводом.

6.3.1.11 В случае отсутствия на выходе из земли электроизолирующего соединения в месте контакта газопровода и опоры предусматривают установку диэлектрической прокладки, закрепляемой с помощью хомутов.

6.3.2 Надземные газопроводы

6.3.2.1 До начала монтажа трубы и сваренные из труб плети должны быть разложены вдоль строительной полосы на лежках (инвентарных опорах) на расстоянии не менее 0,5 м от края фундаментов опор, обеспечивающих целостность труб (плетей), а также исключающих их загрязнение.

6.3.2.2 Монтаж надземного газопровода следует начинать от неподвижных опор в сторону компенсаторов. Последовательность и технология выполнения работ должны быть предусмотрены ПОС, ППР и технологическими картами с учетом высоты опор. При монтаже надземного газопровода следует проводить подбор плетей труб по длине с учетом расстановки опор.

6.3.2.3 При монтаже [сборке труб (секций) в плеть] следует применять инвентарные монтажные опоры, которые должны воспринимать нагрузку от веса плети, обеспечивать соосность стыкуемых концов труб, фиксировать их пространственное положение в процессе сварки стыка, исключать скатывание плети.

6.3.2.4 Допускается в качестве инвентарных опор использовать мешки из нетканых материалов (текстильные изделия из волокон и нитей, соединенных между собой без применения методов ткачества), заполненные несвязным минеральным грунтом, не содержащим мерзлые комья, лед, снег. Схемы размещения инвентарных опор должны быть приведены в ППР.

6.3.2.5 Монтаж (сборку) труб (плетей) под сварку DN 300 и более следует проводить с применением внутренних центраторов номинальным диаметром менее DN 300 с применением наружных центраторов. В случаях, когда применение внутренних центраторов невозможно, монтаж допускается проводить с применением наружных центраторов.

6.3.2.6 При монтаже труб под сварку заводские продольные или спиральные швы следует смещать относительно друг друга не менее чем на 5 % длины окружности трубы.

6.3.2.7 Технологические разрывы необходимо ликвидировать путем сборки и сварки захлесточных стыков. Допускается замыкание участков трубопровода в технологическом разрыве осуществлять путем вварки катушки длиной не менее одного номинального диаметра трубы (но не менее 250 мм).

6.3.2.8 Стыковать компенсатор непосредственно с плетью запрещается. К компенсатору с обоих концов должны быть пристыкованы одиночные трубы или двухтрубные секции.

6.3.2.9 В месте опирания газопровода на опоры расстояние от сварного соединения газопроводов до опорной части или оголовка опоры должно быть не менее 200 мм.

Устройство опорных частей под газопровод может быть выполнено:

- до укладки газопровода на опоры с приваркой опорных частей к газопроводу и центрированием осей опорной части и опоры;

- после укладки газопровода на опоры с подведением опорной части под газопровод с соблюдением соосности опорной части и опоры. При этом для соблюдения соосности на оголовок опоры должны быть нанесены риски.

Опорные части следует приваривать к газопроводу.

Фиксацию опорных частей к неподвижным опорам следует выполнять с помощью приварки опорной части к оголовку опоры.

В случае неполного прилегания опорной части газопровода к оголовку опоры необходимо предусмотреть установку и приварку подкладок из металлических листов.

6.3.2.10 После фиксации проектного положения газопровода на скользящих опорах могут быть установлены направляющие хомуты, обеспечивающие устойчивое положение газопровода на опоре, но не препятствующие перемещению газопровода вдоль оси.

6.3.2.11 Расстроповку элементов газопровода, соединяемых сваркой и воспринимающих монтажную нагрузку, следует выполнять после сварки в соответствии с проектной документацией.

6.3.3 Строительство надземных переходов

6.3.3.1 Монтаж перехода выполняют в соответствии с ППР, который содержит указания о способе и последовательности монтажа, обеспечивающего прочность, устойчивость и неизменяемость конструкции на всех стадиях строительства. ППР по сооружению надземных переходов через судоходные водные препятствия, оросительные каналы, железные и автомобильные дороги строительная организация согласовывает с соответствующими эксплуатирующими организациями.

6.3.3.2 Допускаемые отклонения фактического положения элементов конструкций газопровода от проектного положения для балочных переходов и надземной прокладки приведены в таблице 5; для висячих, арочных, вантовых и шпренгельных переходов должны указываться в проектной документации.

Таблица 5 - Допускаемые отклонения фактического положения элементов конструкций газопровода от проектного положения для балочных переходов и надземной прокладки газопроводов

|

Контролируемый показатель |

Допустимые отклонения |

|

|

Точность положения оси опоры при выносе в натуру |

вдоль оси трубопровода |

±100 мм |

|

поперек оси трубопровода |

±0,2d |

|

|

Отклонение высотной отметки подошвы фундамента опоры |

±25 мм |

|

|

Смещение фундамента относительно разбивочных осей |

±25 мм |

|

|

Отклонение отметки верха сваи |

±50 мм |

|

|

Отклонение верха опорной части |

±20 мм |

|

|

Отклонение оси трубопровода и центра опорной части от центра опоры |

±20 мм |

|

|

Отклонение вылета компенсатора |

±5 % |

|

6.3.3.3 При замыкании участков надземного газопровода его положение на опорах необходимо определять в зависимости от температуры наружного воздуха в соответствии с проектной документацией.

6.3.4 Очистка внутренней полости газопроводов

В процессе монтажа необходимо проводить очистку внутренней поверхности (полости) трубы. Она должна включать в себя два этапа: на первом этапе очищают трубы (секции) перед сваркой в плети, на втором этапе осуществляют продувку законченного строительством газопровода.

Очистку полости в процессе сборки и сварки в плеть отдельных труб или секций газопроводов проводят протягиванием механического очистного устройства непосредственно в технологическом потоке сварочно-монтажных работ.

Газопроводы наружным диаметром 219 мм и более очищают продувкой с пропуском очистных устройств, а газопроводы наружным диаметром менее 219 мм и газопроводы любого наружного диаметра при наличии крутоизогнутых вставок радиусом менее пяти наружных диаметров газопровода или при длине очищаемого участка менее 1 км - без пропуска очистных устройств.

Полость компенсатора перед монтажом в нитку продувают.

Протяженность участка продуваемого газопровода определяется ППР.

6.4 Укладка

6.4.1 Подземные газопроводы

6.4.1.1 При выборе схемы укладки газопровода рекомендуется отдавать предпочтение схеме укладки, обеспечивающей напряжение в трубе не более 0,75 предела текучести.

6.4.1.2 Укладку труб (трубных секций) проводят в зависимости от наружного диаметра и толщины стенки труб (с учетом длины секции) с помощью самоходных грузоподъемных средств (трубоукладчиков, стреловых кранов и т.п.) либо с применением ручной такелажной оснастки (ремней, лебедок, полиспастов и т.п.).

6.4.1.3 В качестве грузозахватных приспособлений при механизированной работе с одиночными трубами (секциями) используют мягкие монтажные полотенца или специальные эластичные стропы. Применение для этих целей открытых стальных канатов, монтажных удавок и других приспособлений, не имеющих мягких контактных поверхностей, не допускается.

6.4.1.4 Плеть газопровода следует укладывать в траншею в соответствии с ППР, в котором может быть предусмотрен один из следующих рекомендуемых способов:

а) приподнятием над монтажной полосой, поперечным надвиганием на траншею и опусканием на ее дно плетей, сваренных из труб с заводской или базовой изоляцией (при предварительной изоляции сварных стыков);

б) предварительным приподнятием над монтажной полосой с последующим поперечным надвиганием в проектный створ и опусканием на дно траншеи трубных плетей с одновременной их очисткой и изоляцией механизированными методами (совмещенный способ проведения изоляционно-укладочных работ);

в) способом, приведенным в перечислении б), но без очистки и изоляции, которые выполняют на трассе заблаговременно (раздельный способ производства работ по очистке, изоляции и укладке газопровода);

г) продольным протаскиванием с монтажной площадки заранее подготовленной (включая нанесение изоляции, футеровки, балластировки) длинномерной плети непосредственно по дну обводненной траншеи;

д) продольным протаскиванием циклично по дну траншеи плети, наращиваемой из отдельных труб или секций на монтажной площадке;

е) продольным перемещением с береговой монтажной площадки трубной плети на плаву по мере ее наращивания (включая сварку, контроль качества кольцевых швов, очистку и изоляцию стыков, балластировку и пристроповку разгружающих понтонов или поплавков) с последующим погружением этой плети в проектное положение путем отстроповки понтонов (поплавков);

ж) способами, приведенными в перечислениях а) - е), но без предварительной балластировки и без применения понтонов (поплавков); в этом случае погружение плети на дно траншеи осуществляется за счет навески на плавающий газопровод балластирующих устройств специальной конструкции;

и) заглублением в грунт под действием собственного веса заранее подготовленных плетей за счет принудительного формирования под газопроводом в процессе его укладки щелей в грунте (бестраншейное заглубление);

к) опуском с бермы траншеи отдельных труб или плетей в траншею с последующим их наращиванием в нитку в траншее;

л) опуском заранее подготовленных плетей, выложенных над проектной осью трассы и опирающихся на временные опоры, которые установлены поперек траншеи;

м) опуском плети без применения подъемных машин в траншею, разрабатываемую методом «подкоп».

Описания технологий выполнения отдельных способов укладки газопроводов приведены в приложении Б.

6.4.1.5 При выборе грузозахватной оснастки (в частности, троллейных подвесок) соблюдают требование к удельным нагрузкам на газопровод, которые не должны превосходить допустимых значений для данного вида изоляционного покрытия, а в ряде случаев - и для стенок самого газопровода.

6.4.2 Надземные газопроводы

6.4.2.1 При надземной прокладке следует обеспечивать плотное прилегание опорной части газопровода к верхней конструкции опоры.

6.4.2.2 Укладку газопровода на опоры рекомендуется осуществлять смонтированной плетью, расположенной на земляных валиках или инвентарных опорах.

6.4.2.3 Для укладки плетей следует использовать специальную монтажную оснастку, исключающую повреждение антикоррозионного окрасочного покрытия газопровода.

6.4.2.4 При укладке плетей должны быть исключены удары о металлоконструкции опор.

6.5 Контроль качества строительно-монтажных работ

Контроль качества строительно-монтажных работ проводят в соответствии с [1] и ГОСТ Р 55472-2019 (подраздел 9.4).

6.6 Испытания

Наружные газопроводы всех категорий давления, законченные строительством или реконструкцией, должны быть испытаны давлением в соответствии с ГОСТ Р 55472-2019 (подраздел 9.6).

6.7 Приемка и ввод в эксплуатацию

6.7.1 Приемка в эксплуатацию законченных строительством объектов - в соответствии с ГОСТ Р 55472-2019 (подраздел 9.7).

6.7.2 Результаты проверки сварных соединений газопровода методами неразрушающего контроля и механическими испытаниями оформляют протоколами.

6.7.3 Рекомендуется использовать формы приемо-сдаточной документации, приведенные в приложениях В - И с учетом [8].

Примечание - В приложениях В - И представитель государственного строительного надзора входит в состав приемной комиссии в случаях, определенных законодательством о градостроительной деятельности.

7 Эксплуатация

Эксплуатацию газопроводов необходимо проводить в соответствии с ГОСТ Р 55472-2019 (раздел 10).

Приложение А

(обязательное)

Транспортирование и хранение труб

А.1 Транспортирование

А.1.1 Маркировку, транспортирование и хранение труб, экструдированных полиэтиленом, проводят в соответствии с ГОСТ 10692 и технической документацией на трубы с покрытием, в которой должны быть указаны способы транспортирования, хранения, нанесения маркировки и следующие сведения:

- наименование предприятия - изготовителя изолированных труб;

- тип изоляционного покрытия по ГОСТ 9.602;

- тип трубы и марка стали;

- номер партии труб с покрытием;

- дата нанесения покрытия;

- отметка технического контроля о приеме продукции.

А.1.2 Транспортирование труб следует осуществлять железнодорожным (на открытом подвижном составе), автомобильным или водным транспортом в соответствии с правилами перевозок грузов и технических условий погрузки и крепления грузов, действующими на соответствующем виде транспорта.

А.1.3 Неизолированные трубы транспортируют в брикетах, увязанных проволокой.

А.1.4 Структура погрузочно-разгрузочных, транспортных и складских работ включает в себя следующее:

- учет специфики транспортной схемы строительства (дальность перевозок, возможные перегрузки труб и трубных секций с колесного транспорта на гусеничный и др.);

- сохранность труб и изоляционного покрытия от повреждений;

- обеспечение безопасности проведения указанных работ;

- соответствие дорожных условий транспортированию длинномерных грузов (12 и 36 м);

- учет габаритов дорог, обеспечение встречного движения, соответствующую грузоподъемность мостов, ледовых переправ и т.п.;

- соответствие грузоподъемности транспортных средств массе перевозимых труб и секций труб с учетом дорожных условий (крутые подъемы, дорожные покрытия, погодные условия и прочее).

А.1.5 Перевозку трубных заготовок и соединительных деталей на объект строительства рекомендуется проводить в деревянных контейнерах, к которым прикрепляют бирку с указанием транспортируемых узлов и деталей.

А.1.6 При использовании возможных схем проведения погрузо-разгрузочных, транспортных и складских работ на всех стадиях необходимо предусматривать мероприятия и устройства по предупреждению повреждения изоляционного покрытия труб:

- на стадии выгрузки и погрузки - применение траверс с торцевыми захватами, мягких полотенец, автоматических трубных захватов, специальных покрытий стрел кранов-трубоукладчиков и других кранов эластичными накладками;

- на стадии транспортирования - перевозка труб на прицепах и полуприцепах (тяжеловозах) с опиранием трубы по всей длине, применением мягких «седел», торцевых креплений с мягкими прокладками и др.; транспортирование на прицепах-роспусках не допускается;

- на стадии хранения - применение мягких междурядных подкладок, прокладок и стоек с эластичными накладками и т.п.

А.2 Хранение

А.2.1 Для хранения соединительные детали заводского изготовления рекомендуется упаковывать в деревянные ящики массой не более 80 кг, выстланные влагонепроницаемой бумагой. Каждую неокрашенную деталь следует покрывать антикоррозионной смазкой и заворачивать в промасленную бумагу. При перевозке ящиков необходимо принять меры по защите от атмосферных осадков.

А.2.2 Хранение труб и трубных заготовок в базовых условиях предусматривают в открытых складах или под навесом. Стеллажи для хранения сооружают на ровной горизонтальной площадке и оборудуют поперечными вертикальными упорами, исключающими самопроизвольное скатывание труб. При складировании изолированных труб поверхность поперечных упоров, обращенная к трубам, должна иметь эластичные прокладки.

А.2.3 Изолированные трубы необходимо укладывать в штабели, отстоящие один от другого не менее чем на 1 м.

А.2.4 Нижний ряд каждого штабеля должен быть уложен на спланированную площадку, оборудованную инвентарными подкладками с устройствами (упорами), исключающими раскатывание труб.

Трубы укладывают «в седло» и закрепляют по рядам.

А.2.5 При складировании в базовых условиях ряды изолированных труб укладывают на ложементы, отвечающие требованиям, приведенным в настоящем приложении.

А.2.6 При хранении труб и секций труб места контактов с опорными и разделительными стойками должны быть обрезинены или обшиты деревянными рейками, торцы труб следует закрывать инвентарными заглушками для предотвращения попадания осадков в полость труб и секций.

А.2.7 Трубы одного наружного диаметра рекомендуется укладывать в отдельный стеллаж.

А.2.8 Высота стеллажей должна составлять не более 3 м.

А.2.9 Высота штабеля в стеллажах для всех наружных диаметров труб не должна превышать 2 м.

А.2.10 При хранении труб и соединительных деталей в базовых условиях предусматривают меры по защите от атмосферных осадков и подтопления дождевыми или талыми водами.

А.2.11 В трассовых условиях трубы размещают на открытой ровной площадке. Изолированные трубы рекомендуется укладывать неизолированными концами на лежки или мягкие насыпные земляные валы.

Приложение Б

(обязательное)

Технологии выполнения отдельных способов укладки газопроводов

Б.1 Укладка с бермы траншеи

Б.1.1 При применении труб с заводской или базовой изоляцией укладку изолированной трубной плети допускается выполнять непрерывным либо циклическим методом «перехват» или «переезд». При непрерывном опуске применяют катковые (ролико-канатные) полотенца, а также троллейные подвески, для цикличной укладки используют мягкие монтажные полотенца.

Б.1.2 Заготовку изолированных плетей на трассе допускается проводить как за счет использования труб с заводским или базовым антикоррозионным покрытием (применительно к трубам любого диаметра), так и путем трассовой изоляции плетей после их сварки на монтажной полосе (как правило, применительно к трубам номинальным диаметром свыше DN 250). В первом случае изоляционные работы на трассе сводятся лишь к очистке и изоляции зон кольцевых сварных швов.

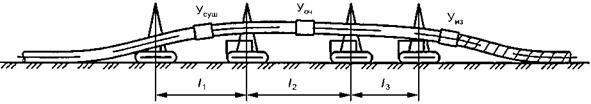

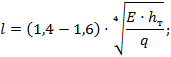

Б.1.3 Расстановка машин и оборудования в колонне, выполняющей работы по очистке и изоляции плетей на трассе, представлена на рисунках Б.1 - Б.6, а основные параметры технологических схем сведены в таблице Б.1. Очистку и изоляцию трубных плетей допускается проводить раздельными машинами (очистной и изоляционной) либо одной, совмещающей в себе те и другие функции (комбайном).

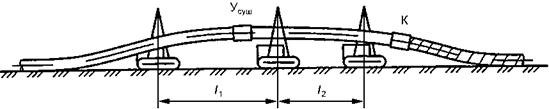

Усуш - установка сушильная; К - комбайн для

очистки и изоляции газопровода;

l1 -

расстояние между кранами-трубоукладчиками

Рисунок

Б.1 - Схема расстановки трубоукладчиков для укладки плети газопровода

при использовании комбайна для очистки и изоляции труб номинальным диаметром

до DN 500 включительно

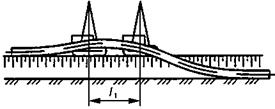

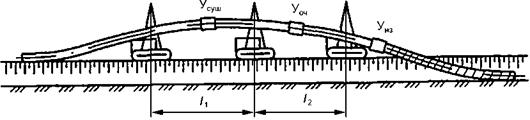

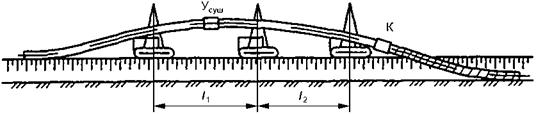

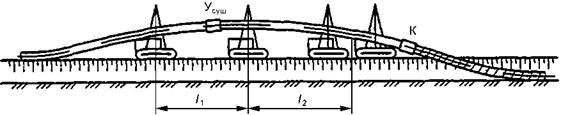

Усуш - установка сушильная; К - комбайн для

очистки и изоляции газопровода;

l1, l2 - расстояния между

кранами-трубоукладчиками

Рисунок Б.2

- Схема расстановки трубоукладчиков для укладки плети газопровода

при использовании комбайна для очистки и изоляции труб номинальным диаметром

свыше DN 500 до DN 1000

включительно

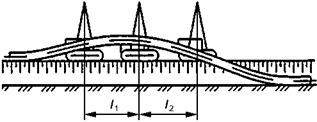

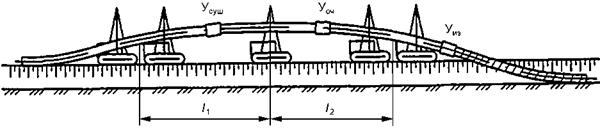

Усуш - установка сушильная; К - комбайн для

очистки и изоляции газопровода;

l1, l2, l3- расстояния между

кранами-трубоукладчиками

Рисунок

Б.3 - Схема расстановки трубоукладчиков для укладки плети газопровода

при использовании комбайна для очистки и изоляции труб номинальным диаметром

свыше DN 1000 до DN 1200

включительно

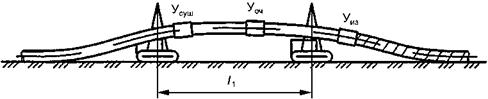

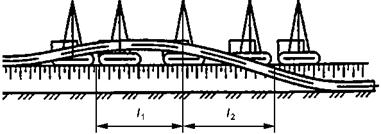

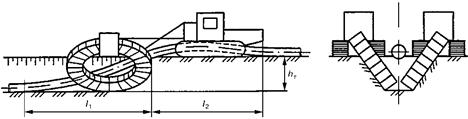

Усуш - установка сушильная; Уоч

- установка очистки; Уиз - установка изоляционная;

l1 -

расстояние между кранами-трубоукладчиками

Рисунок

Б.4 - Схема расстановки трубоукладчиков для укладки плети газопровода

при использовании очистной и изоляционной установок номинальным диаметром

до DN 500 включительно

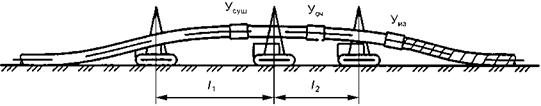

Усуш - установка сушильная; Уоч

- установка очистки; Уиз - установка изоляционная;

l1, l2 - расстояния между кранами-трубоукладчиками

Рисунок

Б.5 - Схема расстановки трубоукладчиков для укладки плети газопровода

при использовании очистной и изоляционной установок номинальным диаметром

свыше DN 500 до DN 1000

включительно

Усуш - установка сушильная; Уоч

- установка очистки; Уиз - установка изоляционная;

l1, l2, l3- расстояния между

кранами-трубоукладчиками

Рисунок

Б.6 - Схема расстановки трубоукладчиков для укладки плети газопровода

при использовании очистной и изоляционной установок номинальным диаметром

свыше DN 1000 до DN 1200

включительно

Таблица Б.1 -Основные параметры технологических схем

|

Номинальный диаметр DN |

Расстояние между трубоукладчиками (группами), м |

Максимально допустимые расстояния между очистной и изоляционной машинами, м |

|||

|

l1 |

l2 |

l3 |

|||

|

До 250 вкпюч. |

12 - 15 |

- |

- |

15 |

|

|

Св. 250 до 500 включ. |

15 - 20 |

- |

- |

20 |

|

|

Св. 500 до 800 включ. |

15 - 20 |

10 - 15 |

- |

30 |

|

|

Св. 800 до 1000 включ. |

15 - 20 |

12 - 18 |

- |

35 |

|

|

Св. 1000 до 1200 включ. |

10 - 15 |

15 - 25 |

10 - 15 |

45 |

|

Высота подъема плети над строительной полосой в средней части колонны должна, как правило, находиться в пределах от 1,2 до 1,5 м, а в местах работы машин - не менее чем 0,9 м.

Б.1.4 Приведенные в таблице Б.1 данные относятся к процессам очистки и изоляции, когда трасса газопровода проходит по местности с нормальными условиями. На сложных участках трассы в колонне рекомендуется иметь дополнительный трубоукладчик, который должен располагаться там, где возникает опасность появления перенапряжений в газопроводе или перегрузок штатных трубоукладчиков.

Если в колонне применяют комбайн, то указанные в таблице ограничения во внимание не принимаются.

Б.1.5 При выполнении очистки и изоляции плетей в трассовых условиях в составе колонны должна находиться, как правило, установка для сушки труб (Усуш), которая (помимо удаления с поверхности газопровода влаги) обеспечивает подогрев металла труб до требуемой температуры.

Б.1.6 Очистку и изоляцию зон сварных кольцевых стыков (при использовании труб с заводским или базовым покрытием) выполняют на берме траншеи до начала работ по укладке плетей. При этом зазор между плетью и поверхностью грунта должен быть таким, чтобы полностью обеспечивалась принятая технология выполнения этих работ. Требуемая величина указанного зазора реализуется, как правило, за счет применения временных (технологических) опор заданной высоты.

Если невозможно применять опоры (например, на болотах), то плеть следует в месте проведения работ приподнять с помощью трубоукладчиков, количество и расположение которых должны соответствовать данным, приведенным в таблице Б.2 и на рисунках Б.7 - Б.13.

Таблица Б.2 - Расстояния между трубоукладчиками при непрерывной укладке плети газопровода

|

Номинальный диаметр DN |

Расстояние между трубоукладчиками (грузоподъемными средствами), м |

||

|

l1 |

l2 |

||

|

От 50 до 100 включ. |

8 - 12 |

- |

|

|

Св. 100 до 200 включ. |

10 - 15 |

- |

|

|

Св. 200 до 400 включ. |

12 - 18 |

- |

|

|

Св. 400 до 700 включ. |

18 - 24 |

- |

|

|

Св. 700 до 900 включ. |

18 - 26 |

10 - 15 |

|

|

Св. 900 до 1200 включ. |

24 - 32 |

17 - 25 |

|

|

Св. 1200 |

33 - 40 |

27 - 36 |

|

l1 - расстояние между кранами-трубоукладчиками

Рисунок Б.7 - Схема

расстановки трубоукладчиков при непрерывной укладке плети

газопровода номинальным диаметром до DN 500

включительно

l1, l2 - расстояния между кранами-трубоукладчиками

Рисунок Б.8 - Схема

расстановки трубоукладчиков при непрерывной укладке плети

газопровода номинальным диаметром от DN 700 до DN 900 включительно

l1, l2 - расстояния между кранами-трубоукладчиками

Рисунок Б.9 - Схема

расстановки трубоукладчиков при непрерывной укладке плети

газопровода номинальным диаметром DN 1000

l1, l2 - расстояния между кранами-трубоукладчиками

Рисунок Б.10 - Схема

расстановки трубоукладчиков при непрерывной укладке плети

газопровода номинальным диаметром DN 1200

Усуш - установка сушильная; К - комбайн для очистки и

изоляции газопровода;

l1, l2 - расстояния между

кранами-трубоукладчиками

Рисунок Б.11 -

Совмещенный способ изоляции и укладки газопровода номинальным

диаметром от DN 500 до DN 800

включительно при использовании комбайна

Усуш - установка сушильная; К - комбайн для очистки и

изоляции газопровода;

l1, l2 - расстояния между

кранами-трубоукладчиками

Рисунок Б.12 -

Совмещенный способ изоляции и укладки газопровода номинальным

диаметром свыше DN 800 до DN 1000

включительно при использовании комбайна

Усуш - установка сушильная; К - комбайн для очистки и

изоляции газопровода;

l1, l2 - расстояния между

кранами-трубоукладчиками

Рисунок Б.13 -

Совмещенный способ изоляции и укладки газопровода номинальным

диаметром свыше DN 1000 при использовании комбайна

Возможно также совмещение операций по изоляции стыков и укладке газопровода.

Б.1.7 Подготовленные к укладке плети должны находиться на удалении от бровки траншеи на расстоянии не менее 0,5 м.

Б.1.8 Для металлических частей трубоукладчиков, в частности их стрел, а также жестких деталей монтажных приспособлений (траверсы, грузонесущие скобы и т.п.), которые могут в процессе работы контактировать с трубой, должны быть предусмотрены прокладки из эластичного материала.

Б.1.9 Непосредственно перед укладкой плети, а также в процессе ее опуска в траншею осуществляют тщательный контроль за состоянием изоляционного покрытия и принимают неотложные меры по устранению обнаруженных дефектов.

Б.1.10 Укладку газопровода допускается проводить по одной из двух схем:

- I схема - сваренную и полностью заизолированную (включая стыки) плеть приподнимают над строительной полосой на высоту, равную от 0,5 до 0,7 м, с помощью нескольких трубоукладчиков и смещают ее в сторону траншеи; затем проводят опуск плети в проектное положение. Указанные операции допускается выполнять как непрерывным способом (с использованием Катковых средств), так и циклично (с применением мягких монтажных полотенец);

- II схема - плеть с неизолированными стыками приподнимают над строительной полосой на высоту, равную от 1,2 до 1,5 м (эта высота назначается применительно к средней части колонны); подъем плети осуществляется трубоукладчиками, которые создают фронт работ для очистки и изоляции стыков. По мере готовности плети к укладке производят ее надвижку в сторону траншеи и опуск в проектное положение.

Процесс укладки по данной схеме проводят циклично с периодом, определяемым интервалом времени, необходимым для очистки и изоляции стыков.

Б.1.11 Под приподнятый участок газопровода для обеспечения безопасности процесса очистки и изоляции стыков подводят страховочные опоры.

Б.1.12 При проведении работ по изоляции стыков и укладке газопровода цикличным способом следует стремиться к тому, чтобы расстояния между трубоукладчиками (группами трубоукладчиков) в колонне были между собой одинаковыми с тем, чтобы обеспечивалась их соизмеримость с расстояниями между сварными стыками, подлежащими изоляции.

Б.1.13 Укладку газопровода в траншею (с предварительно изолированными стыками или со стыками, на которые наносится изоляция в процессе укладки) при непрерывном методе опуска осуществляют с использованием технологических схем, показанных на рисунках Б.7 - Б.10.

Значения расстояний между трубоукладчиками (или их группами) приведены в таблице Б.2.

Б.1.14 При циклической укладке (метод «перехват» или «переезд») в колонне должен находиться дополнительно один трубоукладчик, обеспечивающий поочередную подмену тех, которые перемещаются без нагрузки к новой рабочей позиции.

Б.1.15 Схема расстановки трубоукладчиков (без учета подменяющего трубоукладчика) в колонне при цикличном методе укладки равномерная, т.е. все расстояния (l) между точками подвеса газопровода одинаковые (см. таблицу Б.3).

Таблица Б.3 - Расстояния между трубоукладчиками при цикличном методе укладки

|

Номинальный диаметр DN |

Количество трубоукладчиков (грузоподъемных средств), одновременно поддерживающих плеть |

Расстояние между трубоукладчиками (грузоподъемными средствами) l, м |

|

От 50 до 100 включ. |

2 |

8 - 12 |

|

Св. 100 до 200 включ. |

2 |

10 - 15 |

|

Св. 200 до 400 включ. |

2 |

12 - 18 |

|

Св. 400 до 500 включ. |

2 |

18 - 24 |

|

Св. 500 до 800 включ. |

3 |

20 - 27 |

|

Св. 800 до 1000 включ. |

4 |

23 - 30 |

|

Св. 1000 до 1200 включ. |

5 |

28 - 38 |

Б.1.16 При совмещенном способе проведения работ по нанесению на газопровод изоляции (в трассовых условиях) и его укладке, который применяется, как правило, при номинальных диаметрах труб свыше DN 500, применяют схемы производства работ, представленные на рисунках Б.14 - Б.16, а значения расстояний l1 и l2 - в таблице Б.3.

Усуш - установка сушильная; Уоч

- установка очистки; Уиз - установка изоляционная;

l1, l2 - расстояния между

кранами-трубоукладчиками

Рисунок

Б.14 - Совмещенный способ изоляции и укладки газопровода номинальным

диаметром свыше DN 500 до DN 800

включительно

Усуш - установка сушильная; Уоч

- установка очистки; Уиз - установка изоляционная;

l1, l2 - расстояния между

кранами-трубоукладчиками

Рисунок

Б.15 - Совмещенный способ изоляции и укладки газопровода номинальным

диаметром свыше DN 800 до DN 1000

включительно

Усуш - установка сушильная; Уоч

- установка очистки; Уиз - установка изоляционная;

l1, l2 - расстояния между

кранами-трубоукладчиками

Рисунок

Б.16 - Совмещенный способ изоляции и укладки газопровода номинальным

диаметром свыше DN 1000

Б.1.17 Если газопровод на коротких участках содержит большое количество поворотов (с использованием отводов) или на трассе имеется большое количество пересечений (дороги, подземные газопроводы и другие коммуникации), укладочные работы проводят методом последовательного наращивания, выполняя монтаж нитки непосредственно в проектном положении из отдельных труб или секций, подаваемых с бермы.

Б.1.18 Укладочные (изоляционно-укладочные) работы в горных условиях при поперечных уклонах строительной полосы до 8° и на полках, имеющих достаточную ширину для прохода колонны, при их продольной крутизне не более 10° выполняют теми же методами, что и в обычных условиях.

На косогорах с уклоном более 8° необходимо устраивать полки.

Б.1.19 При продольных уклонах трассы от 10° до 25° изоляционно-укладочная колонна должна работать, как правило, с использованием дополнительного трубоукладчика, оснащенного монтажным полотенцем. При подходе колонны к участку со спуском его следует устанавливать перед головным трубоукладчиком, а при завершении работ на затяжном подъеме - в конце колонны, т.е. позади изоляционной машины.

Б.1.20 На участках трассы с продольными уклонами более 25° изоляционно-укладочные работы проводят совместно со сварочно-монтажными в такой последовательности:

- доставка отдельных труб или секций на специально подготовленные монтажные площадки, которые размещают на горизонтальных участках трассы;

- очистка, изоляция и футеровка труб (секций) или плетей, которые заранее могут быть заготовлены на тех же монтажных площадках;

- последовательное наращивание газопровода, включая выполнение работ по очистке и изоляции зон сварных стыков, с периодической подачей его по уклону вдоль траншеи.

Продольное перемещение наращиваемой плети осуществляют с помощью трубоукладчиков, тягачей и тракторных лебедок, установленных и закрепленных путем якорения на монтажной площадке.

Б.1.21 Допускается в отдельных случаях проводить укладку трубной плети с бермы траншеи в обводненную траншею; при этом укладываемые плети должны быть предварительно забалластированы либо их пригрузку или закрепление на проектных отметках производят из положения «на плаву» с применением специальных балластирующих или анкерных устройств, технологий и средств механизации.

Б.2 Укладочные работы на заболоченной местности

Б.2.1 Изоляционно-укладочные работы в условиях болот выполняют преимущественно в зимний период с промерзшей полосы с использованием технологических схем, которые применяют в обычных условиях.

Б.2.2 Укладку газопровода на периодически затопляемой заболоченной или обводненной (заозеренной) местности, если он забалластирован утяжелителями кольцевого типа, с учетом характера местности и гидрогеологических условий допускается проводить следующими способами:

- протаскиванием с монтажной площадки или берегового спускового канала длинномерных плетей по дну траншеи или водоема (в летний период);

- сплавом длинномерных плетей, оснащенных поплавками, по обводненной траншее или водоему с последующей отстроповкой поплавков;

- с бермы траншеи колонной трубоукладчиков цикличными методами («переезд» или «перехват»);

- путем выемки грунта из-под смонтированной на поверхности болота плети газопровода, положение оси которого должно соответствовать заданному проектом створу («бесподъемный» способ укладки).

Б.2.3 Для беспрепятственного прохода сварочно-монтажной и укладочной бригад по болоту при отрицательной температуре окружающего воздуха толщина промороженного слоя торфяной залежи должна быть, как правило, не менее 1,0 м.

Б.2.4 При строительстве газопроводов на болотах сплавинного типа в зимний период при их глубине более 3 м с промороженной естественным или искусственным путем торфяной залежью не менее 1 м предусматривают устройство вдоль трассовых проездов для автотранспорта и строительных машин, а также для выполнения работ по монтажу, сварке, изоляции и укладке газопровода; технология проведения этих работ должна быть такая же, как и в обычных условиях.

Б.2.5 При укладке газопровода в летний период на болотах с высокой обводненностью и на заозеренных участках трассы, где работы предстоит вести методом сплава, необходимо, как правило, придерживаться следующего технологического порядка:

- на монтажной площадке выкладывают трубы или секции в створе траншеи;

- сваривают их в плеть;

- изолируют зоны стыков;

- балластируют путем навески кольцевых пригрузов;

- закрепляют на плети поплавки;

- с помощью лебедок или других тяговых средств заготовленную плеть сплавляют по обводненной траншее.

На освободившееся место на монтажной площадке выкладывают другие трубы и повторяют те же операции. Процесс наращивания сплавляемого участка длится до тех пор, пока головной конец плети не окажется на противоположном берегу болота. После окончания сплава плети опускают на дно траншеи путем последовательной отстроповки поплавков, которые оснащены специальными механическими замками с дистанционным приводом.

Б.2.6 Конструкция поплавков, их грузоподъемность (полезная положительная плавучесть), а также расстояния между ними вдоль сплавляемой плети обосновывают расчетным путем и отражают в ППР При этом устанавливают наиболее рациональную взаимосвязь между грузоподъемностью и расстановкой поплавков, позволяющую при заданной глубине погружения газопровода получить возможно минимальные напряжения изгиба либо не превышающие установленного допустимого значения.

Б.2.7 Протаскивание плети проводят без длительных перерывов (каждый из них по продолжительности не должен, как правило, превышать 12 ч). Несоблюдение этого требования может вызвать присос труб ко дну траншеи или водоема, занос подводной траншеи или оползание ее стенок, кроме того, в условиях низких температур возникает опасность примерзания плети к грунту на монтажной площадке и в урезной части перехода.

Б.2.8 При протаскивании плети рекомендуется пользоваться преимущественно лебедками с гидравлическим приводом, которые без заметных перегрузок обеспечивают процесс перемещения плети с места. Механические лебедки допускается применять в основном при прокладке коротких (не более 60 м) участков газопровода. Расчет тяговых усилий должен входить в состав ППР.

Б.2.9 Тяговые лебедки, а также отводные блоки, используемые для передачи усилий под углом к направлению створа перехода (когда это необходимо исходя из местных условий), обеспечиваются неподвижными якорями; выбор их конструкции проводят на основе расчетов, выполняемых на стадии разработки ППР.

Б.2.10 Если местность в зоне расположения береговой монтажной площадки имеет значительный продольный уклон (более 7°) и крутые приурезные участки (более 15°), то для удержания плети от самопроизвольного сползания используют подвижные якоря (бульдозеры, тракторные лебедки и т.п.).

Б.2.11 Протаскивание предварительно зафутерованной и забалластированной плети в летний период проводят непосредственно по дну подводной траншеи или водоема; при этом требования к тяговым средствам и якорным устройствам остаются такими же, как для зимнего строительства.

Б.2.12 В качестве грузозахватной оснастки используют мягкие монтажные полотенца соответствующей грузоподъемности.

Б.2.13 При укладке газопровода (с предварительной балластировкой или без нее) вдоль трассовой грунтовой насыпи в состав работ по подготовке строительной полосы добавляют следующее:

- спуск поверхностной воды с подготавливаемого участка;

- раскладка на естественный, как правило, слабый грунт полотнищ из нетканого синтетического материала или устройство лежневого настила;

- формирование грунтовой насыпи из привозного грунта.

Устройство грунтовой насыпи допускается проводить как в летний, так и в зимний периоды.

Б.3 Укладка методом «подкоп»