|

МЕЖГОСУДАРСТВЕННЫЙ

СОВЕТ ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ INTERSTATE COUNCIL FOR STANDARDIZATION, METROLOGY AND

CERTIFICATION |

|

|

МЕЖГОСУДАРСТВЕННЫЙ |

ГОСТ |

СОЕДИНЕНИЯ СВАРНЫЕ СТЫКОВЫЕ

АРМАТУРЫ ЖЕЛЕЗОБЕТОННЫХ

КОНСТРУКЦИЙ

Ультразвуковые методы контроля качества.

Правила приемки

|

|

Москва |

Цепи, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены»

Сведения о стандарте

1 РАЗРАБОТАН Научно-исследовательским, проектно-конструкторским и технологическим институтом бетона и железобетона им. А.А. Гвоздева (НИИЖБ им. А.А. Гвоздева) Акционерного общества «Научно-исследовательский центр «Строительство» (АО «НИЦ «Строительство»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 «Строительство»

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 30 августа 2019 г. № 121-П)

За принятие проголосовали:

|

Краткое наименование страны |

Код страны по |

Сокращенное наименование национального |

|

Армения |

AM |

Минэкономики Республики Армения |

|

Беларусь |

BY |

Госстандарт Республики Беларусь |

|

Киргизия |

KG |

Кыргызстандарт |

|

Россия |

RU |

Росстандарт |

|

Узбекистан |

UZ |

Узстандарт |

|

Украина |

UA |

Минэкономразвития Украины |

(Поправка).

4 Приказом Федерального агентства по техническому регулированию и метрологии от 12 декабря 2019 г. № 1381-ст межгосударственный стандарт ГОСТ 23858-2019 введен в действие в качестве национального стандарта Российской Федерации с 1 сентября 2020 г.

5 ВЗАМЕН ГОСТ 23858-79

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге «Межгосударственные стандарты»

Содержание

ГОСТ 23858-2019

|

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ |

|

СОЕДИНЕНИЯ

СВАРНЫЕ СТЫКОВЫЕ АРМАТУРЫ Ультразвуковые

методы контроля качества. Butt and T-formed welded joints of reinforcement steel bars. |

Дата введения - 2020-09-01

1 Область применения

Настоящий стандарт устанавливает ультразвуковые методы контроля качества сварных стыковых соединений арматуры, выполняемых при изготовлении арматурных изделий, монтаже сборных и возведении монолитных железобетонных конструкций.

Настоящий стандарт не распространяется на ультразвуковые методы контроля сварных соединений строительных металлоконструкций и технологических трубопроводов.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 2601 Сварка металлов. Термины и определения основных понятий

ГОСТ 2789 Шероховатость поверхности. Параметры и характеристики

ГОСТ 3242 Соединения сварные. Методы контроля качества

ГОСТ 9466 Электроды покрытые металлические для ручной дуговой сварки сталей и наплавки. Классификация и общие технические условия

ГОСТ 9467 Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей. Типы

ГОСТ 10922* Арматурные и закладные изделия, их сварные, вязаные и механические соединения для железобетонных конструкций. Общие технические условия

__________

* В Российской Федерации действует ГОСТ Р 57997-2017 «Арматурные и закладные изделия сварные, соединения сварные арматуры и закладных изделий железобетонных конструкций. Общие технические условия».

ГОСТ 14098 Соединения сварные арматуры и закладных изделий железобетонных конструкций. Типы, конструкции и размеры

ГОСТ 14782** Контроль неразрушающий. Соединения сварные. Методы ультразвуковые

__________

** В Российской Федерации действует ГОСТ Р 55724-2013.

ГОСТ 19521 Сварка металлов. Классификация

ГОСТ 34028 Прокат арматурный для железобетонных конструкций. Технические условия

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации (www.easc.by) или по указателям национальных стандартов, издаваемым в государствах, указанных в предисловии, или на официальных сайтах соответствующих национальных органов по стандартизации. Если на документ дана недатированная ссылка, то следует использовать документ, действующий на текущий момент, с учетом всех внесенных в него изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то следует использовать указанную версию этого документа. Если после принятия настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение применяется без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 2601, ГОСТ 3242, ГОСТ 14782, ГОСТ 19521 и ГОСТ 34028, а также следующие термины с соответствующими определениями:

3.1 опорный сигнал: Сигнал (в децибелах), полученный при прохождении ультразвуковой волны от излучающего к приемному преобразователю при отсутствии дефектов на этом пути в испытательном образце.

Примечание - Максимальная амплитуда сигнала - наибольший сигнал (в децибелах), полученный при прохождении ультразвуковой волны от излучающего к приемному преобразователю (при установке преобразователей на изделии в заданном положении) и фиксируемый на экране дефектоскопа при установленном уровне чувствительности.

3.2 несоосность преобразователя и стержня Ао: Расстояние между продольной осью симметрии торцовой поверхности преобразователя и центром поперечного сечения стержня.

4 Общие положения

4.1 Ультразвуковые методы контроля качества сварных соединений, установленные настоящим стандартом, следует применять для стыковых однорядных соединений стержней диаметром от 20 до 40 мм из арматурной стали классов А400С, А500С и А600С по ГОСТ 34028, выполненных ванными и многослойными способами сварки в инвентарных формах, на стальных скобах-накладках и подкладках.

4.2 Ультразвуковой контроль следует выполнять при температуре окружающей среды от плюс 40 °С до минус 25 °С, но с учетом данных, указанных в паспортах на ультразвуковой дефектоскоп и преобразователи. При температуре окружающей среды от минус 10 °С до минус 25 °С следует предварительно нагреть контролируемое соединение до 30 °С - 50 °С.

4.3 Ультразвуковому контролю подлежат сварные стыковые соединения стержней с отношением диаметров в пределах 0,8 - 1,0.

4.4 Ультразвуковые методы контроля позволяют выявить внутренние дефекты (трещины, непровары, поры и шлаковые включения) в сварных соединениях без расшифровки их характера и координат.

Характеристикой качества сварного соединения служит разница амплитуд, прошедших через настроечный образец и контролируемое соединение, измеряемая в децибелах.

4.5 Контроль сварных стыковых соединений следует осуществлять зеркально-теневым методом (см. рисунок 1).

Фланговые швы в стыковых соединениях, выполненных на стальных скобах-накладках (например, ванно-шовная сварка), ультразвуковому контролю не подлежат.

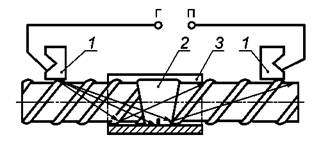

1 -

наклонные преобразователи; 2 - соединение сварное; 3 -

скоба-накладка;

Г - вывод к генератору ультразвуковых колебаний; П - вывод к приемнику

Рисунок 1 - Схема ультразвукового контроля зеркально-теневым методом

4.6 Для проверки работоспособности аппаратуры один раз в 6 мес надлежит выполнять оценку качества сварных соединений сопоставлением результатов ультразвукового контроля с результатами механических испытаний по ГОСТ 10922 проконтролированных соединений.

5 Требования к аппаратуре

5.1 Для контроля сварных соединений следует использовать импульсный ультразвуковой дефектоскоп с параметрами по действующим нормативным документам*, обеспечивающий работу по раздельной схеме контроля и имеющий калиброванный аттенюатор с ценой деления не более 1 дБ. Дефектоскоп должен быть снабжен комплектом мер (калибровочных образцов) и преобразователями по ГОСТ 14782.

__________

* В Российской Федерации действует ГОСТ Р 55809-2013.

5.2 Система «дефектоскоп - преобразователь» должна обеспечивать на настроечном образце значение опорного сигнала А0:

- для стержней диаметром 20 - 25 мм - не менее 16 дБ;

- для стержней диаметром 28 - 32 мм - не менее 18 дБ;

- для стержней диаметром 36 - 40 мм - не менее 20 дБ.

Настроечный образец (см. рисунок 2) для настройки чувствительности дефектоскопа должен быть идентичен по диаметрам свариваемых стержней, классам стали, конструктивным элементам соединений, способам сварки и сварочным материалам контролируемому соединению, а также удовлетворять показателям прочности не ниже С1 по ГОСТ 10922.

5.3 Для контроля стыковых соединений стержней следует использовать наклонные преобразователи (см. рисунок 1), параметры которых должны соответствовать приведенным в таблице 1. Проверку параметров преобразователей следует проводить на мерах (калибровочных образцах) по ГОСТ 14782.

5.4 Отклонения частоты ультразвуковых колебаний наклонного преобразователя, угла ввода и положение точки выхода ультразвукового пучка наклонного преобразователя от номинальных значений должны соответствовать требованиям ГОСТ 14782.

5.5 Контактная поверхность наклонных преобразователей должна иметь цилиндрическую поверхность с радиусом, равным половине диаметра контролируемых стержней арматуры, и должна быть притерта к гладкой цилиндрической поверхности стержня, определяемой наружным диаметром d1 стержня периодического профиля по ГОСТ 34028. Притертые преобразователи допускается использовать для контроля стыковых соединений стержней с диаметрами на два номера ниже притертого

Таблица 1 - Параметры наклонных преобразователей

|

Тип сварного соединения и способ сварки |

Диаметры |

Параметры преобразователей |

|

|

Частота, МГц |

Угол ввода, ° |

||

|

Стыковое в инвентарной форме |

20 - 25 |

2,5 |

70 |

|

28 - 40 |

|||

|

Стыковое на стальной скобе-накладке (подкладке) |

28 - 32 |

65 |

|

|

36 - 40 |

1,8 |

||

5.6 Наклонные преобразователи должны иметь шероховатость контактной поверхности не ниже Rz = 20 мкм по ГОСТ 2789.

5.7 При контроле стыковых соединений стержней преобразователи (см. рисунки 1 и 2) следует устанавливать в механическое устройство или приспособление, обеспечивающее:

- постоянное расстояние между преобразователями при контроле соединений стержней определенного диаметра;

- изменение расстояния между преобразователями при переходе к контролю соединений стержней другого диаметра;

- установку преобразователей на контролируемое соединение соосно относительно друг друга и стержней;

- постоянное, независимое от оператора-дефектоскописта, усилие прижатия преобразователей к стержням;

- возможность перемещения преобразователей вдоль и вокруг стержня.

6 Требования к подготовке к контролю

6.1 Перед проведением контроля сварные соединения должны быть очищены от брызг металла, остатков шлака, заусенец, отслаивающейся окалины, ржавчины, бетона и других загрязнений и подвергнуты внешнему осмотру и обмеру в соответствии с требованиями ГОСТ 10922. При этом забракованные соединения до исправления обнаруженных дефектов ультразвуковому контролю не подлежат.

6.2 Перед проведением контроля стыковых соединений стержней должна быть выполнена подготовка механического устройства, включающая проверку соосности преобразователей и стержней и соответствия расстояния между преобразователями (см. рисунок 2) значениям, указанным в таблице 2.

При контроле стыковых соединений стержней разных диаметров расстояние между преобразователями следует выбирать по стержню большего диаметра.

Таблица 2 - Установочные значения расстояний между преобразователями

В миллиметрах

|

Тип сварного соединения |

Установочные

значения расстояний между преобразователями / |

||||||

|

20 |

22 |

25 |

28 |

32 |

36 |

40 |

|

|

Стыковое в инвентарной форме, горизонтальное |

85 |

85 |

90 |

95 |

100 |

105 |

110 |

|

Стыковое в инвентарной форме, вертикальное |

95 |

100 |

110 |

115 |

125 |

135 |

145 |

|

Стыковое на стальной скобе-накладке (подкладке), горизонтальное или вертикальное |

85 |

95 |

105 |

120 |

135 |

155 |

170 |

6.3 Перед проведением контроля непосредственно на рабочем месте должна быть настроена чувствительность дефектоскопа.

Для настройки чувствительности дефектоскопа при контроле стыковых соединений стержней следует:

- установить преобразователи на настроечном образце согласно рисунку 2;

- установить максимальное значение амплитуды опорного сигнала А0 дефектоскопа;

- подвести к импульсу передний фронт строб-импульса;

- измерить значение амплитуды опорного сигнала и записать в протокол контроля (см. приложение А).

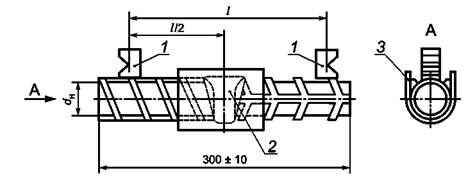

1 -

преобразователи; 2 - сварное соединение горизонтальных стержней

(настроечный образец); 3 - скоба-накладка (подкладка);

dн -

номинальный диаметр стержня; l - установочное значение расстояния между

преобразователями

Рисунок 2 - Схема установки преобразователей при зеркально-теневом методе

6.4 Для обеспечения акустического контакта между преобразователем и стержнями стыкового соединения в местах установки преобразователя на стержень непосредственно перед контролем следует нанести контактную гель-смазку, обеспечивающую заполнение впадин профиля и соблюдение требований п. 6.4.1; кроме того, взамен допускается использование легко удаляемых полутвердых видов контактной смазки.

6.4.1 Параметры контактной гель-смазки, указанные в паспорте изготовителя, должны соответствовать следующим требованиям:

- температурный диапазон применения гель-смазки должен обеспечивать рабочую температуру в момент выполнения ультразвукового контроля (см. 4.2);

- гель-смазка не должна растекаться по поверхности изделий, а ее динамическая вязкость должна составлять не менее 5000 Па/с при температуре 20 °С;

- в составе смазки необходимо наличие антикоррозионных добавок (или ингибиторов), предотвращающих коррозию стали контролируемых образцов;

- используемый состав должен легко удаляться с объекта контроля при помощи ветоши или щеток, без использования специальных дополнительных приспособлений и/или средств;

- гель-смазка не должна высыхать на открытом воздухе и обладать заявленными свойствами в течение 30 минут после нанесения;

- состав должен быть нетоксичным и экологически безопасным.

6.5 Проверку работоспособности системы «дефектоскоп - преобразователь» проводят измерением величины опорного сигнала А0 на настроечном образце арматурной стали тех же диаметра и класса, что и арматура в сварном соединении.

При контроле сварных соединений арматурных стержней разных диаметров на образце из основного металла (диаметр арматуры образца должен быть одинаковым с большим диаметром арматуры контролируемого соединения) следует определить максимальное значение амплитуды опорного сигнала A0.

Определенное значение опорного сигнала А0 следует занести в протокол (см. приложение А).

7 Правила проведения контроля

7.1 Ультразвуковому контролю зеркально-теневым методом подлежат сварные стыковые соединения арматуры типов С5, С7, С8, С10, С14, С15, С17 и С19 по ГОСТ 14098.

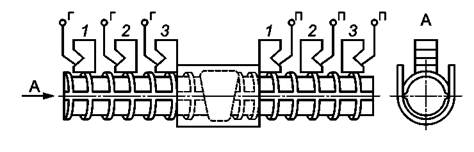

7.2 Измерение максимальной амплитуды сигналов на контролируемом сварном соединении необходимо проводить в трех точках по схеме, указанной на рисунке 3, перемещая систему преобразователей в одной плоскости. В крайних положениях (позиции 1-1 и 3-3) один из преобразователей следует помещать вплотную к сварному шву или скобе-накладке. В среднем положении (позиция 2-2) преобразователи следует располагать симметрично сварному шву. Результаты трех измерений амплитуды сигналов (А0, А2, А3) следует внести в протокол контроля (см. приложение А).

1 - 3 - позиции преобразователей при измерениях,

элементы на схеме, как на рисунке 2;

Г - выход к генератору ультразвуковых колебаний; П - выход к приемнику

Рисунок

3 - Схема расположения преобразователей при контроле соединений стержней,

выполненных на стальных скобах-накладках (подкладках) или в инвентарных формах

(положение горизонтальное или вертикальное)

8 Правила приемки

8.1 Качество стыковых соединений стержней должно быть проверено аттестованной лабораторией, допущенной в установленном порядке к проведению данного вида работ.

8.2 Приемку соединений следует проводить партиями.

Объем партии стыковых соединений выпусков стержней в стыках сборных железобетонных и арматурных конструкций должен включать соединения стержней арматуры одних класса и диаметра, выполненные по единой технологии одним сварщиком к началу бетонирования конструкций, но не более 200 соединений.

8.3 Объем выборки от партии соединений, подлежащих ультразвуковому контролю, в зависимости от типа должен соответствовать указанному в таблице 3, но быть не менее 3 шт. в выборке.

Таблица 3 - Объем соединений, подлежащих ультразвуковому контролю

|

Тип сварного соединения |

Объем выборки соединений, % |

|

Стыковое в инвентарных формах |

10 |

|

Стыковое на стальной скобе-накладке (подкладке) |

15 |

8.4 В зависимости от характера строящегося объекта и особенностей монтажа конструкций проектом могут быть предусмотрены уменьшение объема партии и увеличение объема выборки соединений, подлежащих контролю.

8.5 Оценку качества сварных стыковых соединений стержней следует проводить по трехбалльной системе, при этом устанавливают следующие категории качества контролируемых соединений:

- один балл - негодные (подлежат вырезке);

- два балла - ограниченно годные (подлежат исправлению);

- три балла - годные.

8.6 Критерием оценки качества стыковых соединений стержней служит значение разности амплитуд опорного сигнала А0 и наименьшего сигнала на контролируемом соединении Амин для каждого положения преобразователя согласно таблице 4.

В таблице 4 представлены значения разности амплитуд ∆А и соответствующие им оценки качества для сварных соединений арматуры классов А400С, А500С и А600С по ГОСТ 34028.

Таблица 4 - Оценка качества стыкового сварного соединения

|

Диаметр |

Оценка, |

Значения разности амплитуд ∆А = А0 - Амин, дБ, для сварного соединения |

|||

|

стыкового в инвентарной форме |

стыкового на стальной скобе-накладке |

||||

|

Положение системы преобразователей (см. рисунок 3) |

|||||

|

1-1; 3-3 |

2-2 |

1-1; 3-3 |

2-2 |

||

|

20 - 25 |

1 |

≥ 14 |

≥ 16 |

≥ 16 |

≥ 13 |

|

2 |

14 > (А0 - Амин) ≥ 6 |

16 > (А0 - Амин) ≥ 8 |

16 > (А0 - Амин) ≥ 12 |

13 > (А0 - Амин) ≥ 9 |

|

|

3 |

< 6 |

< 8 |

< 12 |

< 9 |

|

|

28 - 32 |

1 |

≥ 15 |

≥ 18 |

≥ 16 |

≥ 15 |

|

2 |

15 > (А0 - Амин) ≥ 7 |

18 > (А0 - Амин) ≥ 10 |

16 > (А0 - Амин) ≥ 12 |

15 > (А0 - Амин) ≥ 9 |

|

|

3 |

< 7 |

< 10 |

< 12 |

< 9 |

|

|

36 - 40 |

1 |

≥ 16 |

≥ 20 |

≥ 20 |

≥ 17 |

|

2 |

16 > (А0 - Амин) ≥ 8 |

20 > (А0 - Амин) ≥ 12 |

20 > (А0 - Амин) ≥ 16 |

17 > (А0 - Амин) ≥ 11 |

|

|

3 |

< 8 |

< 12 |

< 16 |

< 11 |

|

8.7 При контроле сварных стыковых соединений со стержнями разных диаметров оценку качества соединений проводят по стержню меньшего диаметра.

8.7.1 Если в выборке все сварные соединения оценены тремя баллами или не более двух соединений, расположенных в разных узлах сопряжений, оценены двумя баллами, то партия сварных соединений подлежит приемке, при этом ограниченно годные соединения подлежат исправлению (см. приложение Б).

8.7.2 Если в выборке одно соединение оценено на один балл, два соединения в одном узле сопряжения оценены двумя баллами или от трех до пяти соединений, расположенных в разных узлах сопряжений, также оценены двумя баллами, то следует назначать повторную выборку в объеме, регламентированном требованиями таблицы 4.

8.7.3 Если в повторной выборке качество соединений отвечает требованиям 8.7.1, то партия должна быть принята после исправления дефектных соединений.

8.7.4 Если в выборке число соединений, оцененных одним или двумя баллами, превышает значения, указанные в 8.7.2, или же при повторной выборке качество соединений не соответствует требованиям 8.7.1, партия сварных соединений подлежит 100 %-ному контролю.

8.8 Результаты контроля должны быть занесены в протокол, форма которого приведена в приложении А. В протокол заносят результаты контроля всех сварных соединений независимо от оценки их качества (годен, ограниченно годен или не годен). По результатам контроля составляют заключение о принятии или непринятии партии соединений.

Ультразвуковой контроль соединений должен выполняться оператором-дефектоскопистом не ниже 2-го разряда с приложением копии удостоверения или сертификата компетентности.

9 Требования безопасности

9.1 При проведении контроля на предприятиях, изготавливающих железобетонные конструкции, или строительно-монтажных участках оператор-дефектоскопист должен соблюдать действующие общие правила техники безопасности в строительстве в соответствии со строительными нормами и правилами*.

__________

* В Российской Федерации действует СНиП 12-03-2001 «Безопасность труда в строительстве. Часть 1. Общие требования».

9.2 При работе с ультразвуковым дефектоскопом оператор-дефектоскопист должен соблюдать действующие нормы и правила по технической эксплуатации электроустановок**.

___________

** В Российской Федерации действуют Правила технической эксплуатации электроустановок потребителей, утвержденные приказом Министерства энергетики Российской Федерации от 13 января 2003 г. № 6, зарегистрированным в Министерстве юстиции Российской Федерации 22 января 2003 г., регистрационный № 4145.

Приложение А

(рекомендуемое)

Форма протокола ультразвукового контроля

А.1 Форма протокола ультразвукового контроля сварных стыковых соединений стержней арматуры:

|

УТВЕРЖДАЮ Руководитель организации «____» ___________________ 20___ г. ___________________________/ФИО/ ПРОТОКОЛ

№_______ Наименование объекта и конструкций _____________________________________ Адрес объекта __________________________________________________________ Основание для проведения работы _________________________________________ Организация, выполняющая сварку ________________________________________ ФИО и личное клеймо сварщиков _________________________________________ Объем партии (шт.) Тип соединения по ГОСТ 14098 _________________________ Оборудование для проведения контроля ____________________________________ Метод контроля_________________________________________________________ |

||||||||||||

|

№ п/п |

Дата проведения контроля |

Координаты соединения по схеме контроля |

Диаметры стержней, мм. Класс арматуры |

Амплитуда сигналов, дБ |

Оценка годности |

Примечание |

||||||

|

Испытательного образца |

Сварных соединений |

|||||||||||

|

А0 |

А1 |

А2 |

А3 |

А0 -Амин |

||||||||

|

1 |

2 |

3 |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ЗАКЛЮЧЕНИЕ. Партия сварных соединений в количестве ____ шт. принята, не принята, подлежит исправлению (лишнее удалить) Дефектоскопист _____________________ /ФИО/ (подпись) |

||||||||||||

Приложение Б

(справочное)

Исправление некачественных сварных соединений

Б.1 Стыковые соединения стержней, забракованные по результатам ультразвукового контроля, могут быть вырезаны или усилены.

Негодное сварное соединение усилению не подлежит. Такое соединение следует вырезать, поставить вставку из той же арматуры и вновь заварить в двух местах. Исправленные таким образом соединения вновь подлежат ультразвуковому контролю.

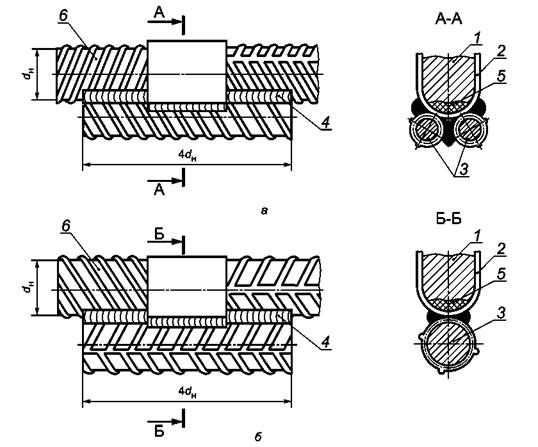

Допускается усиление ограниченно годных сварных соединений согласно схемам, приведенным на рисунках Б.1 и Б.2, с использованием электродов по ГОСТ 9466 и ГОСТ 9467.

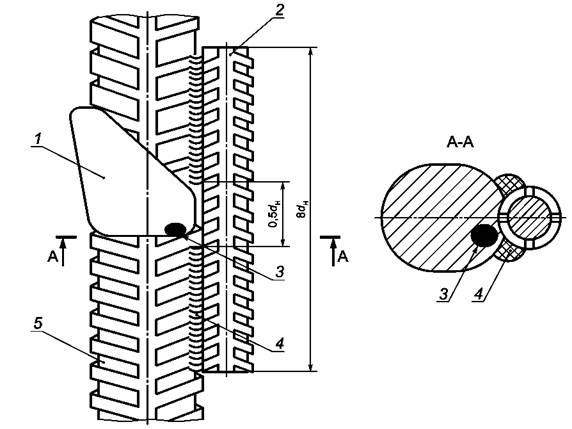

1 - сварной шов; 2 - накладка; 3 - дефект; 4 - протяженные сварные швы; 5 - арматурный стержень соединения; dн - номинальный диаметр стержня

Рисунок Б.1 - Схема исправления дефектных вертикальных стыковых соединений

Б.2 Для усиления дефектных соединений следует использовать арматуру из стали той же марки, что и стыкуемые стержни. Площадь круглой(ых) накпадки(ок) назначают из условий статической прочности соединений, удобства сварки; она должна составлять:

- в вертикальных соединениях, выполняемых в инвентарных формах, - Fн ≥ 0,4Fст (см. рисунок Б.1);

- в горизонтальных соединениях, выполняемых на стальных скобах-накладках (подкладках) соответственно, - Fн ≥ 1,2Fст (см. рисунок Б.2 а), при этом в накладках предварительно следует вырезать газовой резкой или прострогать паз. При установке одной накладки Fн ≥ Fст (см. рисунок Б.2 б),

где Fн - суммарная площадь поперечного сечения стержней накладок, мм2;

Fст - площадь поперечного сечения стыкуемого стержня, мм2.

Б.3 Усиление горизонтальных соединений стержней, выполненных в инвентарных формах, следует осуществлять аналогично приведенному на рисунке Б.2, а соединения вертикальных стержней на стальных скобах - аналогично приведенному на рисунке Б.1, обеспечив плотное прилегание накладок.

1 - сварное

соединение; 2 - стальная скоба; 3 - накладка; 4 -

протяженные сварные швы; 5 - дефект;

6 - арматурный стержень соединения; dн - номинальный диаметр стержня

Рисунок Б.2 - Схема исправления дефектных горизонтальных стыковых соединений

Ключевые слова: ультразвуковой контроль, сварные соединения, арматурный прокат, арматурные изделия, закладные детали, правила приемки