ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р |

ИЗДЕЛИЯ ИЗ СТЕКЛОФИБРОБЕТОНА

ДЛЯ УСТРОЙСТВА

ДЕКОРАТИВНЫХ И ОБЛИЦОВОЧНЫХ

ЭЛЕМЕНТОВ ФАСАДОВ ЗДАНИЙ

Технические условия

|

|

Москва |

Предисловие

1 РАЗРАБОТАН Обществом с ограниченной ответственностью «Ортост-Фасад» (ООО «Ортост-Фасад»), Обществом с ограниченной ответственностью «Строительная компания «АрхИдея» (ООО «СК «АрхИдея»), Обществом с ограниченной ответственностью «Экодеко» (ООО «Экодеко») и Обществом с ограниченной ответственностью Научно-исследовательский центр «Строительных технологий и материалов» (ООО НИЦ «Строительных технологий и материалов»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 «Строительство»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 12 декабря 2019 г. № 1387-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. № 162-ФЗ «О стандартизации в Российской Федерации». Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок - в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Содержание

|

5.1 Требования к СФБ изделиям.. 5 5.2 Требования к компонентам СФБ. 7 5.3 Технические требования к СФБ. 8 |

ГОСТ Р 58757-2019

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ИЗДЕЛИЯ ИЗ СТЕКЛОФИБРОБЕТОНА ДЛЯ УСТРОЙСТВА

ДЕКОРАТИВНЫХ

И ОБЛИЦОВОЧНЫХ ЭЛЕМЕНТОВ ФАСАДОВ ЗДАНИЙ

Технические условия

Facade’s glass fiber concrete products for decorative and facing elements

of buildings.

Specifications

Дата введения - 2020-09-01

1 Область применения

Настоящий стандарт распространяется на изделия из стеклофибробетона, включая изделия, окрашенные по внешней поверхности, и изделия с интегрированным внешним слоем из штучных материалов заводского изготовления, применяемые для устройства декоративных и облицовочных элементов фасадов зданий и сооружений, в том числе в составе навесных вентилируемых фасадных конструкций (систем), при новом строительстве, реконструкции и капитальном ремонте.

Настоящий стандарт устанавливает классификацию изделий из стеклофибробетона, технические требования к сырьевым компонентам, стеклофибробетону, готовым изделиям из него и методы контроля качества.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие документы:

ГОСТ 166 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 427 Линейки измерительные металлические. Технические условия

ГОСТ 5802 Растворы строительные. Методы испытаний

ГОСТ 6727 Проволока из низкоуглеродистой стали холоднотянутая для армирования железобетонных конструкций. Технические условия

ГОСТ 6927 Плиты бетонные фасадные. Технические требования

ГОСТ 8736 Песок для строительных работ. Технические условия

ГОСТ 10060 Бетоны. Методы определения морозостойкости

ГОСТ 10178 Портландцемент и шлакопортландцемент. Технические условия

ГОСТ 22266 Цементы сульфатостойкие. Технические условия

ГОСТ 22551 Песок кварцевый, молотые песчаник, кварцит и жильный кварц для стекольной промышленности. Технические условия

ГОСТ 22552.7 Песок кварцевый, молотые песчаник, кварцит и жильный кварц для стекольной промышленности. Метод определения гранулометрического состава

ГОСТ 23279 Сетки арматурные сварные для железобетонных конструкций и изделий. Общие технические условия

ГОСТ 24211 Добавки для бетонов и строительных растворов. Общие технические условия

ГОСТ 26433.0 Система обеспечения точности геометрических параметров в строительстве. Правила выполнения измерений. Общие положения

ГОСТ 26653 Подготовка генеральных грузов к транспортированию. Общие требования

ГОСТ 30108 Материалы и изделия строительные. Определение удельной эффективной активности естественных радионуклидов

ГОСТ 30244 Материалы строительные. Методы испытаний на горючесть

ГОСТ 31108 Цементы общестроительные. Технические условия

СП 20.13330 «СНиП 2.01.07-85* Нагрузки и воздействия»

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов (сводов правил) в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный документ, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого документа с учетом всех внесенных в данную версию изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то рекомендуется использовать версию этого документа с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку. Сведения о действии свода правил целесообразно проверить в Федеральном информационном фонде технических регламентов и стандартов.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 стеклофибробетонная смесь; СФБ смесь: Перемешанная однородная смесь вяжущего, минеральных наполнителей (крупностью не более 1 мм) и воды с добавлением или без добавления химических и минеральных добавок, а также щелочестойкого стекловолокна в виде волокон определенной длины, которое либо добавляется в смесь при ее затворении, либо смешивается с ней непосредственно в процессе изготовления стеклофибробетонных изделий.

3.2 стеклофибробетон; СФБ: Затвердевшая СФБ масса, армированная равномерно распределенным в его объеме щелочестойким стекловолокном.

3.3 стеклофибробетонное изделие (изделие): Плоское или объемное тонкослойное изделие определенной формы и геометрических размеров из СФБ, изготовленное путем нанесения СФБ массы на предварительно подготовленную жесткую форму-матрицу.

3.4 интегрированное стеклофибробетонное изделие (интегрированное изделие): Стеклофибробетонное изделие с интегрированными в его тело в качестве лицевого слоя облицовочными штучными изделиями заводского изготовления (керамической, бетонной или клинкерной плиткой или керамическим, силикатным или клинкерным кирпичом, а также плитками из натурального камня, керамического гранита и пр.).

3.5 несущий слой изделия: Основной слой изделия, который обеспечивает его основные физико-механические характеристики, в котором закрепляются узлы крепления и в который интегрируются штучные изделия.

3.6 лицевой декоративный слой изделия: Внешний слой изделия (толщиной 1-3 мм), создающий его внешнюю поверхность, видимую в процессе эксплуатации, и отличающийся тем, что не содержит щелочестойкого стекловолокна. Лицевой декоративный слой может содержать различные полимерные добавки, а также минеральные наполнители для придания изделию требуемого архитектурного вида.

3.7 узлы крепления: Элементы из стали или алюминиевых сплавов, закрепленные в несущем слое изделия или прикрепленные к его внутренней поверхности, которые служат для крепления изделия в процессе монтажа к несущему каркасу фасадной конструкции или непосредственно на несущее основание и передачи на них нагрузок, действующих в процессе эксплуатации, обеспечивающие необходимую безопасность эксплуатации изделия.

3.8 приливы из СФБ: Локальные утолщения определенного размера и толщины на внутренней поверхности несущего слоя изделия, устроенные в соответствии с технической и технологической документацией производителя в местах установки узлов крепления.

3.9 ребро жесткости: Линейное утолщение определенного размера и толщины на внутренней поверхности несущего слоя изделия, определенное в соответствии с технической и технологической документацией производителя и устраиваемое по периметру изделий, а также в местах, требующих дополнительного усиления.

4 Классификация

4.1 Изделия классифицируют по способу изготовления, по области применения, по технологии изготовления и по расположению и закреплению узлов крепления.

4.2 По способу изготовления изделия подразделяются на первую (4.2.1) и вторую (4.2.2) группы.

4.2.1 К первой группе относятся изделия, которые изготавливаются методом напыления СФБ массы на матрицу-форму. При этом смешение СФБ массы с щелочестойким стекловолокном осуществляется непосредственно перед напылением в специализированном распылительном устройстве, которое также осуществляет резку и дозирование стекловолокна.

4.2.2 Ко второй группе относятся изделия, которые изготавливаются методом нанесения (заливки) заранее подготовленной СФБ массы (смешанной с щелочестойким стекловолокном требуемого размера и дозировки) в/на матрицу-форму.

4.3 По области применения изделия подразделяются на четыре группы.

4.3.1 К первой группе относятся изделия, устанавливаемые преимущественно на вертикальные поверхности, предназначенные для облицовки и оформления фасадной части зданий, в том числе в составе навесных вентилируемых фасадных конструкций (систем), а также балконов, террас и парапетов.

4.3.2 Ко второй группе относятся изделия, предназначенные для декоративного оформления узлов примыкания, в том числе фасадной части зданий, к крышам и кровлям, узлов сопряжения горизонтальных и вертикальных частей фасадов и др.

4.3.3 К третьей группе относятся изделия, устанавливаемые преимущественно на подшивные и укрывные горизонтальные поверхности, предназначенные для оформления нижней поверхности карнизов, балконов, выступающих козырьков, арок.

4.3.4 К четвертой группе относятся СФБ изделия, используемые как несъемная опалубка.

4.4 В зависимости от технологии изготовления изделия различают:

- однослойные;

- двухслойные (с лицевым декоративным слоем);

- двухслойные с интегрированными в качестве лицевого слоя облицовочными штучными изделиями заводского изготовления.

4.4.1 Изделия из СФБ более 1,5 м2 требуют арматурных или стальных пространственных каркасов, которые устанавливаются в соответствии с проектной документацией на изготавливаемое изделие из СФБ.

4.5 По расположению узлов крепления СФБ изделия различают:

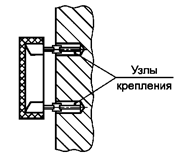

- с узлами крепления, оси которых располагаются в одном направлении параллельно друг другу и перпендикулярно основанию (рисунок 1);

- с узлами крепления, оси которых располагаются в двух взаимно перпендикулярных (или расположенных под определенным углом) направлениях, параллельно и перпендикулярно основанию (рисунок 2).

Рисунок 1 - Узел крепления СФБ изделия при горизонтальной облицовке

Рисунок 2 - Узел крепления СФБ изделия при вертикальной облицовке

4.5.1 По закреплению узлов СФБ изделия различают:

- с узлами крепления, размещенными в приливах;

- с узлами крепления, размещенными в торцевых ребрах жесткости;

- с узлами крепления, размещенными смешанным образом;

- без узлов крепления.

5 Технические требования

5.1 Требования к СФБ изделиям

5.1.1 Изделия должны изготовляться в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке и технологической документации, утвержденной производителем. Контроль геометрических размеров, требования к которым устанавливаются настоящим стандартом, ведут в соответствии с положениями ГОСТ 26433.0.

5.1.2 Отклонения от проектных размеров СФБ изделий не должны превышать: по длине и ширине:

- при размере до 1,0 м............................................. ± 2,5 мм;

- при размере от 1,0 до 2,0 м.................................. ± 3,5 мм;

- при размере стороны свыше 2,0 м....................... ± 3,5 мм.

5.1.3 Толщина несущего слоя изделия должна быть не менее 15 мм. Допускаемое отклонение по толщине несущего слоя изделия не должно превышать 10 % проектного размера.

5.1.4 Толщина несущего слоя в месте установки интегрированного штучного изделия должна быть не менее 12 мм. Штучное изделие должно быть утоплено в несущий слой изделия согласно РД, но не менее чем на 8 мм.

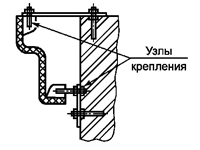

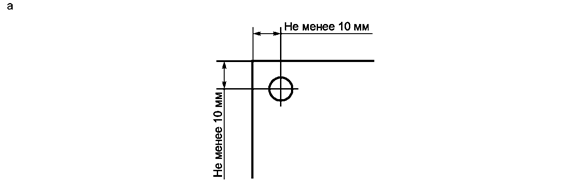

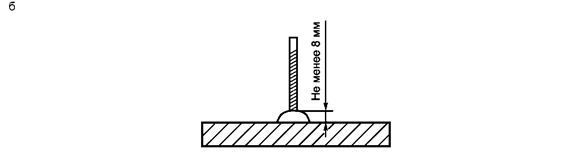

5.1.5 Отклонения от проектного положения элементов узлов крепления (рисунок 3) не должны превышать:

- в плоскости изделия..............................................+ 10 мм;

- бетон, покрывающий закладной элемент............не менее 8 мм.

Рисунок 3. Лист 1

Рисунок 3 - Отклонения от проектного положения элементов узлов

крепления

в плоскости изделия (а) и из плоскости

изделия (б)

5.1.6 Максимальный выход из плоскости изделия допускается только в сторону лицевого декоративного слоя изделия. При этом максимальная стрела подъема не должна превышать:

1) для СФБ изделий:

- при размере максимальной стороны до 1,0 м - + 5 мм,

- при размере максимальной стороны от 1,0 до 2,0 м - + 2,5 мм,

- при размере стороны максимальной стороны свыше 2,0 м - + 3,5 мм;

2) для интегрированного СФБ изделий:

- независимо от размера сторон - + 5,0 мм.

5.1.7 Непрямолинейность профиля лицевых плоских поверхностей и боковых граней изделий не должна превышать 1,5 мм для плит длиной до 2 м и 2,5 мм для плит длиной более 2,0 м.

5.1.8 Неперпендикулярность боковых граней не должна превышать 2,0 мм.

5.1.9 Допускается дополнительно армировать изделия сетками по ГОСТ 23279 или отдельными стержнями из высокопрочной проволоки Вр-1 по ГОСТ 6727. Армирование ведется в соответствии с проектной рабочей документацией.

Примечание - Разнотонность в изделиях допускается до 2 тонов согласно таблице RAL и корректируется по необходимости поверхностными окрасочными составами.

5.1.10 Допускается окраска и/или обработка поверхностей изделий гидрофобизирующими составами или иными составами в соответствии с технической документацией производителя.

5.1.11 Технические требования к изделиям, изготавливающимся с цветным декоративным слоем изделия, а также с установленным техническим заданием на производство, утверждаемым Заказчиком, либо технической документацией производителя (технические условия, стандарты организации).

5.1.12 Изделия, выполняющие роль горизонтальной или вертикальной облицовки внешних поверхностей стен по 4.3.1, проектируются с узлами крепления, расположенными в одном направлении. В этом случае нагрузки, действующие в направлении, перпендикулярном осям узлов крепления изделий, воспринимаются стержневыми элементами несущего каркаса, которые должны быть рассчитаны в соответствии с требованиями СП 20.13330.

Примечание - Расчетную нагрузку для расчетов следует принимать с коэффициентом надежности не менее 1,5.

5.1.13 Узлы крепления устанавливаются с внутренней стороны изделия в заранее нанесенный прилив из СФБ или ребро жесткости.

5.1.13.1 Площадь прилива из СФБ в плоскости сопряжения его с поверхностью изделия должна определяться проектной рабочей документацией.

Примечание - Площадь прилива в плоскости сопряжения должна быть не менее 100 см2.

5.1.13.2 Минимальный показатель усилия вырыва узла крепления из тела изделия определяется в проектной рабочей документации.

Примечание - Усилие вырыва узла крепления из тела изделия не должно быть менее 5 кН.

5.1.14 Ребра жесткости устраивают по периметру изделия с его внутренней стороны на всех СФБ изделиях. Дополнительные ребра жесткости устраиваются в соответствии с проектным решением и/или технической документацией производителя. При этом высота ребра должна быть не меньше толщины несущего слоя СФБ, а ширина не менее 20 мм.

5.2 Требования к компонентам СФБ

5.2.1 Для производства изделий следует использовать стеклянное щелочестойкое волокно, содержащее не менее 16,2 % масс, оксида циркония, в виде фибры (рубленого/резаного волокна) с длиной от 8 до 28 мм. Минимальное содержание стекловолоконной фибры в составе стеклофибробетонной массы должно быть не менее 3,5 % по весу состава.

5.2.1.1 Физико-механические свойства стеклянных волокон приведены в таблице 1.

Таблица 1 - Требования к стеклянным волокнам

|

Показатель |

Значение |

|

Диаметр, мкм, не менее |

12 |

|

Плотность, г/см3, не менее |

2,5 |

|

Модуль упругости, МПа, не менее |

65000 |

|

Прочность на растяжение, МПа, не менее |

1800 |

|

Удлинение при разрыве, %, не более |

3,5 |

5.2.2 В качестве вяжущих материалов следует применять цементы по ГОСТ 10178, ГОСТ 22266, ГОСТ 31108.

5.2.3 В качестве заполнителя при производстве изделий используется песок строительный тонкий и очень тонкий по ГОСТ 8736 с максимальной крупностью зерна 1,0 мм (с остатком на сите № 08 не более 5 % по ГОСТ 22552.7), с содержанием пылевидных частиц не более 1,5 % и с модулем крупности не более 0,75.

Допускается использовать пески кварцевые по ГОСТ 22551 с максимальной крупностью зерна 1,0 мм и с остатком на сите № 08 не более 5 % по ГОСТ 22552.7.

5.2.4 Для производства лицевого декоративного слоя допускается использовать пески с более крупным размером зерна в соответствии с технической и технологической документацией производителя.

5.2.4.1 В составе лицевого слоя интегрированных изделий могут применяться штучные изделия заводского изготовления (керамической, бетонной или клинкерной плиткой или керамическим, силикатным или клинкерным кирпичом, а также плитками из натурального камня, керамического гранита и пр.) в соответствии с технической и технологической документацией производителя.

5.2.5 Химические добавки для СФБ, используемые при производстве изделий, должны соответствовать ГОСТ 24211.

5.2.6 Вид и форма узлов крепления, материал, из которого они изготавливаются, определяются проектной документацией и/или технической документацией производителя.

5.2.6.1 Материал узлов крепления должен обеспечивать требования по коррозионной стойкости, предъявляемые к СФБ изделию в целом, и обеспечивать сохранение первоначальных свойств узлов на протяжении всего срока эксплуатации СФБ изделия.

5.2.7 Для изготовления СФБ изделий допускается использовать полимерные дисперсии на основе термопластичных сополимеров акрила, совместимых с цементным вяжущим.

5.2.7.1 Физико-механические свойства полимерных дисперсий, используемых для изготовления СФБ изделий, приведены в таблице 2.

Таблица 2 - Требования к полимерным дисперсиям

|

Показатель |

Значение |

|

Плотность, кг/м3, не менее |

910 |

|

Содержание твердых частиц, %, не менее |

45 |

|

Минимальная температура пленкообразования, °С |

5,0 |

|

Показатель рН, не менее |

6,5 |

5.2.8 Удельная эффективная активность естественных радионуклидов, определяемая по ГОСТ 30108, в материалах, применяемых в производстве СФБ, не должна превышать 370 Бк/кг.

5.3 Технические требования к СФБ

5.3.1 Технические требования к СФБ характеризуются показателями качества СФБ массы (в том числе выходящей из распылительного устройства при изготовлении изделий методом напыления) и СФБ (в проектном возрасте).

5.3.1.1 Основными показателями качества СФБ массы являются:

- плотность;

- подвижность;

- сохраняемость первоначальной подвижности;

- водоудерживающая способность;

- содержание стекловолоконной фибры в СФБ массе (для метода изготовления методом напыления);

5.3.1.2 Основными показателями СФБ в проектном возрасте являются:

- соответствие геометрических размеров проектной документации;

- плотность;

- прочность при сжатии;

- предел прочности при изгибе;

- прочность сцепления слоев (когезия);

- адгезия штучных элементов, интегрированных в изделие; - морозостойкость;

- водопоглощение;

- изменение первоначальных геометрических размеров после испытаний на морозостойкость;

- предел прочности при изгибе после испытаний на морозостойкость;

- прочность сцепления слоев после испытаний на морозостойкость;

- адгезия штучных элементов, интегрированных в изделие, после испытаний на морозостойкость;

- линейная деформация при нагреве;

- группа горючести;

- показатель усилия вырыва узла крепления из тела изделия.

5.3.2 Требуемые показатели для СФБ массы

5.3.2.1 Подвижность СФБ массы должна составлять Пк3.

5.3.2.2 Плотность СФБ массы должна быть не менее 1600 кг/м3 и не более 2150 кг/м3.

5.3.2.3 Сохраняемость первоначальной подвижности СФБ массы определяют как время сохранения первоначальной подвижности Пк3 в минутах. Сохраняемость первоначальной подвижности должна быть не менее периода времени, в течение которого они вырабатывается, заявленного производителем.

5.3.2.4 Водоудерживающая способность СФБ массы должна быть не менее 95 %.

5.3.2.5 Отклонение количественного (весового) содержания щелочестойкого волокна в СФБ массе не должно превышать -1,0 % и +2,0 % (при условии соблюдения требования 5.1.1).

5.3.3 Требуемые показатели для СФБ изделий

5.3.3.1 Отклонение от проектных геометрических размеров на сторону изделия не должно превышать значений, приведенных в 5.1.

5.3.3.2 Плотность СФБ в проектном возрасте должна быть не менее 1800 кг/м3 и не более 2250 кг/м3.

5.3.3.3 Прочность при сжатии СФБ в проектном возрасте должна быть не менее 40 МПа.

5.3.3.4 Предел прочности при изгибе СФБ в проектном возрасте должен быть не менее 12 МПа.

5.3.3.5 Прочность сцепления слоев СФБ в проектном возрасте должна быть не менее 1,0 МПа.

5.3.3.6 Адгезия между СФБ в проектном возрасте и штучными элементами, интегрированными в изделие, должна быть не менее 1,0 МПа.

Примечание - При этом приведенная площадь отрыва должна включать в себя боковые площади штучного элемента, погруженные в изделие.

5.3.3.7 Водопоглощение по массе СФБ в проектном возрасте должно быть не более 6 %.

5.3.3.8 Линейная деформация при нагреве СФБ (включая СФБ с интегрированными штучными изделиями) в проектном возрасте должна быть не более 0,5 мм/м.

5.3.3.9 Морозостойкость СФБ в проектном возрасте (включая морозостойкость для СФБ с интегрированными штучными изделиями) должна быть не менее F150.

5.3.3.10 Снижение показателей, определенных для СФБ изделий по 5.3.3.4 - 5.3.3.5 после проведения испытаний на морозостойкость, не должно превышать 20 %. Снижение показателя, определенного для интегрированных СФБ изделий по 5.3.3.6, после проведения испытаний на морозостойкость не должно превышать 20 %.

5.3.3.11 Группа горючести изделий в проектном возрасте должна быть не ниже НГ.

6 Методы испытаний

6.1 Для контроля качества СФБ изделий отбирают не менее пяти точечных проб из каждой партии СФБ массы.

6.2 Точечные пробы отбирают на месте приготовления СФБ массы и/или на месте ее применения из нескольких замесов или мест емкости, в которую загружена СФБ масса. Места отбора проб из емкости должны быть расположены на различной глубине. При непрерывной подаче СФБ массы точечные пробы отбирают через равные промежутки времени в течение 5 - 10 мин.

6.3 Точечные пробы после отбора объединяют в общую пробу, масса которой должна быть достаточной для определения всех контролируемых показателей качества СФБ массы и затвердевшего СФБ. Отобранную пробу перед испытанием тщательно перемешивают.

6.4 Подвижность и водоудерживающую способность СФБ массы определяют по ГОСТ 5802 с тем отличием, что СФБ масса для испытания (при изготовлении изделий методом напыления) напыляется в сухую пластиковую емкость объемом не менее 5 литров, из которой после перемешивания отбирается необходимый объем материала.

6.4.1 Сохраняемость первоначальной подвижности СФБ массы определяют в соответствии с требованиями ГОСТ 5802 как время (в минутах), прошедшее с момента начала испытания до момента погружения конуса в СФБ массу менее чем на 8 см.

6.5 Плотность СФБ массы и содержание стекловолоконной фибры в СФБ массе определяют в следующем порядке.

6.5.1 В жесткую форму размером 600×600 мм и толщиной 15 мм осуществляют напыление СФБ массы так, чтобы толщина массы была на 1,5 - 2,0 мм выше края формы. Затем нанесенная масса уплотняется укатыванием, а излишек СФБ массы, выступающий после уплотнения, над краем формы удаляется стальной линейкой по ГОСТ 427. Уплотнение укаткой ведется в соответствии с требованиями технической документации производителя (технические условия, стандарты организации). Напыление производят при температуре 20 ± 2 °С и нормальной влажности.

6.5.2 Стальным штампом размерами 100×100 мм из тела

СФБ массы вырезаются пять образцов, как показано на рисунке 4. Каждый из образцов взвешивается и определяется его

масса ![]() Затем

для каждого образца определяется его плотность

Затем

для каждого образца определяется его плотность ![]() кг/м3,

по формуле

кг/м3,

по формуле

|

|

(1) |

где ![]() -

масса образца, кг;

-

масса образца, кг;

![]() - объем

образца, равный 0,00015 м3.

- объем

образца, равный 0,00015 м3.

Затем определяют среднее значение плотности из пяти образцов. Полученное значение должно соответствовать требованиям 5.2.5.

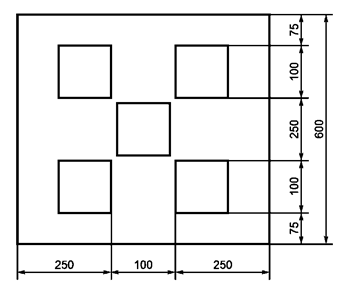

Рисунок 4 - Отбор образцов для определения плотности СФБ массы

6.5.3 После взвешивания образцы объединяются и помещаются в

сухой чистый пластиковый контейнер (размер, форма и устройство контейнера

определяется технической документацией производителя). Суммарная масса пяти

образцов фиксируется (![]() ).

).

Затем СФБ масса тщательно промывается водой до выделения из

нее стекловолоконной фибры. Полученная фибра высушивается в сушильном шкафу при

температуре (105 ± 3) °С до постоянной массы (когда разница между последними

двумя взвешиваниями составляет менее 0,3 % от результата, полученного при

последнем взвешивании). Последний полученный результат фиксируется (![]() ).

).

Содержание стекловолоконной фибры ![]() в

СФБ массе определяют по формуле

в

СФБ массе определяют по формуле

|

|

(2) |

Полученное значение должно соответствовать требованиям 5.1.1.

6.5.4 Испытание проводится для каждой партии изделий, но не реже одного раза за 8-часовую смену. Точное время отбора пробы определяется технологической документацией производителя.

6.6 При изготовлении образцов затвердевшего СФБ следует обеспечивать следующие условия твердения, указанные в 7.1.

6.7 Плотность, водопоглощение и прочность при сжатии затвердевшего СФБ определяют по ГОСТ 5802.

6.8 Предел прочности при изгибе затвердевшего СФБ определяется на образцах-плитках размерами 250×50×15 мм. Размер испытуемой партии должен состоять из пяти образцов.

6.8.1 Требования к испытательному оборудованию для определения предела прочности при изгибе:

- Устройство любой конструкции, обеспечивающее возможность приложения и измерения нагрузки, со скоростью нарастания нагрузки не более 50 Н/с (5 кгс/с) и имеющее прибор, позволяющий измерить разрушающую нагрузку с погрешностью измерения не более 5 Н в требуемом диапазоне нагрузок. Опоры и деталь, передающая нагрузку, в месте соприкосновения с образцом должны иметь цилиндрическую форму радиусом от 5 до 10 мм; длина опор и детали должна быть не менее ширины образца. Опоры и планка, передающая нагрузку, в месте соприкосновения с изделием должны быть плоскими; длина опор и планки должна превышать ширину образца не менее чем на 50 мм.

- Штангенциркуль по ГОСТ 166.

- Линейка с ценой деления не более 1 мм по ГОСТ 427.

6.8.2 Порядок проведения испытания по определению предела прочности при изгибе с нагрузкой F

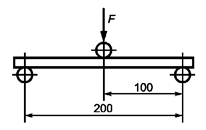

Испытания образцов проводят по схеме в соответствии с рисунком 5.

Рисунок 5 - Схема проведения испытания по определению предела прочности при изгибе

6.8.3 Образец кладут на опоры лицевой поверхностью в сторону детали, передающей нагрузку, и доводят его до разрушения, повышая нагрузку со скоростью не более 50 Н/с (5 кгс/с). После разрушения образца измеряют его толщину и ширину. Толщину измеряют в трехтонках по линии излома. За толщину образца принимают среднее арифметическое значение результатов трех измерений. Ширину измеряют поперек образца вблизи линии излома.

6.8.4 Обработка результатов испытаний

Предел прочности при изгибе ![]() образцов

вычисляют в мегапаскалях (МПа) по формуле

образцов

вычисляют в мегапаскалях (МПа) по формуле

|

|

(3) |

где ![]() -

разрушающая нагрузка, Н;

-

разрушающая нагрузка, Н;

![]() - расстояние между осями опор, мм;

- расстояние между осями опор, мм;

![]() - ширина образца, мм;

- ширина образца, мм;

![]() -

толщина образца, мм.

-

толщина образца, мм.

За результат испытания принимают среднее арифметическое значение результатов испытания всех образцов партии. Среднее арифметическое значение округляют до 0,1 МПа.

При этом максимальное отклонение каждого из единичных результатов от полученного среднего арифметического значения не должно превышать следующих значений: -10 %, +20 %.

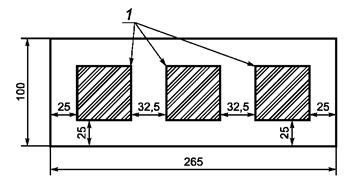

6.9 Прочность сцепления слоев затвердевшего СФБ определяют на образцах-плитах размерами 265×100×20 мм.

6.9.1 Перед началом проведения испытания на лицевой поверхности образца-плиты выполняют пропилы глубиной 5 мм, отделяя таким образом испытуемые образцы-призмы линейными размерами 50×50 мм (рисунок 6).

1 - образец-призма размерами 50×50 мм (3 шт. на каждый образец-плиту)

Рисунок 6 - Расположение образцов-призм для определения прочности сцепления слоев

6.9.2 Пропилы следует вести дисковым режущим инструментом. Размер и тип режущего диска должны отвечать следующим требованиям:

- геометрические размеры диска должны обеспечивать достижение ширины пропила в пределах 3 - 5 мм;

- материал диска должен обеспечивать ровное прорезывание лицевой поверхности образца-плиты до достижения требуемой глубины за один раз.

6.9.3 Размер испытуемой партии должен состоять из шести образцов-призм (два образца-плиты).

6.9.4 К поверхности испытуемых образцов-призм эпоксидным или другим быстротвердеющим клеем высокой прочности приклеивают штамп. Выдерживание клея до начала проведения испытаний производят при температуре (20 ± 2) °С и относительной влажности (65 + 5) % в течение 24 ч.

6.9.5 Прочность сцепления слоев (когезию) затвердевшего СФБ определяют на прессе или другом средстве измерения, прикладывая к штампу силу со скоростью ее нарастания (250 ± 50) Н/с, как максимальную силу, приложенную перпендикулярно к поверхности образца, при которой происходит разрыв слоев затвердевшего СФБ.

6.9.6 Прочность сцепления слоев (когезию) затвердевшего СФБ

для каждого образца ![]() ,

МПа, определяют по формуле

,

МПа, определяют по формуле

|

|

(4) |

где ![]() -

максимальная сила разрыва слоев СФБ, Н;

-

максимальная сила разрыва слоев СФБ, Н;

![]() - площадь контакта

поверхности образца-призмы с основанием, мм2.

- площадь контакта

поверхности образца-призмы с основанием, мм2.

Каждое полученное единичное значение когезии округляют до 0,1 МПа.

За результат испытания принимают среднее арифметическое значение результатов испытания всех образцов партии. Среднее арифметическое значение округляют до 0,1 МПа.

При этом максимальное отклонение каждого из единичных результатов от полученного среднего арифметического значения не должно превышать следующих значений: -10 %, +20 %.

6.10 Морозостойкость затвердевшего СФБ определяют по ГОСТ 10060 (метод 1) на образцах-плитках по 6.8 и образцах-плитах по 6.9.

6.10.1 Образцы, предназначенные для испытания на морозостойкость, помещают в кассеты, конструкция которых должна позволять размещение в них образцов в вертикальном положении на расстоянии не менее 20 мм друг от друга. Конструкция кассет должна обеспечивать установку кассеты одна на другую без каких-либо повреждений образцов.

Все перемещения образцов производят только в кассетах.

6.10.2 После проведения заданного числа циклов попеременного замораживания и оттаивания определяют геометрические размеры образцов в соответствии с положениями ГОСТ 26433.0, а также проводят испытания согласно 6.8 и 6.9.

6.10.3 Образцы считаются морозостойкими, если после заданного количества циклов попеременного замораживания и оттаивания потеря прочности составила не более 20 %, а отклонение от первоначальных геометрических размеров составило не более 1 мм/м по длине и ширине и 1,5 мм/м по толщине образца.

6.11 Линейная деформация при нагреве затвердевшего СФБ определяется на образцах-плитках, изготовленных по 6.9.

6.11.1 Размер испытуемой партии должен состоять из трех образцов.

6.11.2 Требования к испытательному оборудованию для определения линейной деформации при нагреве

- Автоматическое измерительное устройство, имеющее в своей комплектации датчики для определения линейного перемещения с погрешностью измерения не более 0,1 мм/м.

- Шкаф сушильный лабораторный с перфорированными полками вентилируемый или климатическая камера, позволяющая автоматически поддерживать температуру в пределах (80 ± 2) °С.

6.11.3 Порядок проведения испытания по определению линейной деформации при нагреве

Перед началом проведения испытания на поверхности испытываемых образцов производится установка и последующая калибровка датчиков линейных перемещений в соответствии с указаниями производителя (инструкцией) измерительного устройства. Далее образцы перемещаются в климатическую камеру или сушильный шкаф.

Выдерживание образцов производится при температуре 80 °С в течение 7 сут.

6.11.4 Правила обработки результатов испытания по определению линейной деформации при нагреве

Величину линейной деформации при нагреве определяют как среднее арифметическое значение показаний всех датчиков на момент окончания испытания.

При этом максимальное отклонение каждого из единичных результатов от полученного среднего арифметического значения не должно превышать следующих значений: -10 %, +20 %.

6.12 Группу горючести затвердевшего СФБ определяют в соответствии с требованиями ГОСТ 30244.

6.13 Усилие вырыва узла крепления из тела СФБ изделия определяют на образцах-плитах размерами не менее 200×200×20 мм или образцах-призмах размером не менее 100×100×100 мм, с установленными закладными элементами согласно технической документации производителя.

6.13.1 Образцы изготавливают и испытывают сериями. Серия должна состоять из трех образцов.

6.13.2 Усилие вырыва узла крепления из тела СФБ изделия определяют как максимальное значение приложенной нагрузки, при котором происходит исчерпание несущей способности, что характеризуется следующими признаками: вытягивание закладной детали, непрерывное нарастание прогибов, развитие и раскрытие трещин образца-призмы при практически неизменной достигнутой максимальной вырывающей нагрузке либо резкое снижение нагрузки после достижения ее максимального значения, при котором происходят разрыв закладной детали или ее проскальзывание в затвердевшем СФБ.

6.13.3 Испытание следует проводить на гидравлических или пневматических установках, позволяющих производить нагружение с погрешностью не более ±5 % величины контрольной нагрузки.

6.13.4 При проведении испытания для нагружения следует использовать оборудование, обеспечивающее возможность приложения усилия нагружения строго перпендикулярно поверхности.

6.13.5 Усилие вырыва узла крепления из тела СФБ изделия оценивают по фактическому значению максимальной (разрушающей) нагрузки, зарегистрированной к моменту проявления признаков, свидетельствующих об исчерпании несущей способности по 6.13.2.

6.13.6 За результат испытания принимают среднее арифметическое значение результатов испытания всех образцов партии. Среднее арифметическое значение округляют до 0,1 МПа.

При этом максимальное отклонение каждого из единичных результатов от полученного среднего арифметического значения не должно превышать следующих значений: -10 %, +20 %.

6.14 Испытания по определению адгезии между СФБ в проектном возрасте и штучными элементами, интегрированными в изделие, ведутся аналогично 6.9 со следующим отличием. Отбирается образец с интегрированным штучным элементом. Пропил проводится сквозь тело штучного элемента и СФБ до подошвы штучного элемента. Размер образца должен быть не менее 50×50 мм и не более 100×100 мм.

6.15 Испытание по определению адгезии штучных элементов, интегрированных в изделие, после испытаний на морозостойкость определяется по 6.9 и 6.10 с учетом особенностей, приведенных в 6.14.

7 Производство и приемка СФБ изделий

7.1 Хранение изготовленных СФБ изделий должно осуществляться в специально оборудованном помещении следующим образом:

- первые 12 ч после изготовления - хранение в специально оборудованном помещении на форме-матрице при Т = (30 + 3) °С и относительной влажности воздуха (95 + 5) %;

- последующее время до достижения 28 сут при постоянной температуре Т = (20 + 2) °С и относительной влажности воздуха (70 + 5) % [при этом образцы должны быть плотно упакованы во влагопаронепроницаемый материал (полимерную пленку)].

7.2 Предприятие-изготовитель должно обеспечивать полный контроль на всем протяжении процесса изготовления изделий из стеклофибробетона. Для контроля производственного процесса на предприятии должны разрабатываться технологические карты (регламент) на производство, хранение и упаковку СФБ изделий, вестись соответствующие журналы, в которых должны фиксироваться этапы их производства до момента отгрузки потребителю. Указанные документы утверждаются руководителем предприятия.

7.2.1 Для осуществления контроля на предприятии должно быть назначено ответственное лицо, осуществляющее контроль производственного процесса и проведение приемо-сдаточных и периодических испытаний. Это же ответственное лицо ведет соответствующие журналы и осуществляет контроль за соблюдением требований по маркировке, хранению, упаковке и отгрузке готовых изделий. Его права и обязанности утверждаются приказом руководителя предприятия.

7.2.2 Предприятие-изготовитель для проведения приемо-сдаточных испытаний должно иметь собственную лабораторию. Для проведения периодических испытаний допускается привлекать внешнюю испытательную лабораторию, аккредитованную в установленном порядке.

7.2.3 В случае выпуска продукции с использованием новой рецептуры, замены компонентов СФБ должно быть выполнено контрольное испытание образцов на соответствие требованиям настоящего стандарта. В случае изменения технологического регламента производства изделий необходимо выполнить пробный выпуск изделия с контролем его нормируемых показателей.

7.3 При проведении приемо-сдаточных испытаний предприятие-изготовитель осуществляет контроль геометрических размеров и внешнего вида готовых СФБ панелей (изделий).

7.3.1 Внешний вид контролируется для каждого изделия. Контроль геометрических размеров осуществляется ежедневно (для каждой партии и/или для каждой смены при многосменной организации производственного процесса) по мере снятия СФБ панелей (изделий) с формы-матрицы для каждого их типа (марки) в зависимости из произведенного (снятого) в течении рабочего дня их количества. При количестве от 1 до 5 изделий контролируется 1 изделие. При количестве от 5 до 10 изделий контролируются 2 изделия. При количестве свыше 10 изделий контролируются 3 изделия одной марки.

7.3.2 Если по результатам контроля геометрических размеров и внешнего вида изделие не соответствует требованиям настоящего стандарта и проектной документации, то производится проверка всей партии. Не прошедшие контроль изделия бракуются.

7.4 Физико-механические характеристики СФБ в составе изделий контролируются в соответствии с требованиями настоящего стандарта, приведенными в 7.4.1 - 7.4.5.

7.4.1 В целях такого контроля ежедневно (для каждой партии и/или для каждой смены при многосменной организации производственного процесса) осуществляется контроль следующих показателей:

- плотность;

- подвижность;

- сохраняемость первоначальной подвижности;

- водоудерживающая способность;

- содержание стекловолоконной фибры в СФБ массе (для метода изготовления напылением);

- предел прочности при изгибе.

7.4.2 Ежемесячно осуществляется контроль следующих показателей СФБ в проектном возрасте:

- плотность;

- прочность сцепления слоев (когезия).

7.4.3 Не реже одного раза в шесть месяцев осуществляется контроль следующих показателей СФБ в проектном возрасте:

- водопоглощение;

- прочность при сжатии;

- показатель усилия вырыва узла крепления из тела изделия;

- адгезия штучных элементов, интегрированных в изделие (при наличии в выпускаемой номенклатуре).

7.4.4 Не реже одного раза в год осуществляется контроль следующих показателей СФБ в проектном возрасте:

- морозостойкость;

- изменение первоначальных геометрических размеров после испытаний на морозостойкость;

- адгезия штучных элементов, интегрированных в изделие, после испытаний на морозостойкость;

- предел прочности при изгибе после испытаний на морозостойкость;

- прочность сцепления слоев после испытаний на морозостойкость;

- линейная деформация при нагреве.

7.4.5 Группу горючести определяют при постановке рецептуры СФБ на производство или при ее изменении, если изменение касается увеличения в составе рецептуры горючих органических и/или полимерных модифицирующих добавок, но не реже чем один раз в 5 лет.

8 Маркировка, упаковка, транспортирование и хранение

8.1 Марка СФБ изделию присевается до начала его изготовления и фиксируется в соответствующем журнале. Маркировка СФБ изделий осуществляется после извлечения изделий из формы перед упаковкой в паронепроницаемую пленку. При этом на тыльной стороне каждого СФБ изделия должны быть нанесены несмываемой краской по ГОСТ 6927 следующие маркировочные знаки:

а) товарный знак производителя или его краткое наименование;

б) марка СФБ изделия;

в) дата изготовления СФБ изделия.

Дополнительно могут указываться реквизиты потребителя или иные данные в соответствии с требованиями заказчика.

8.2 СФБ изделие после снятия с формы плотно упаковывается во влагопаронепроницаемый материал (полимерную пленку), который не должен удаляться с изделия вплоть до момента поступления его заказчику (потребителю).

8.3 Отгрузка потребителю осуществляется партиями после прохождения ими приемо-сдаточных испытаний.

8.4 Для отгрузки потребителю СФБ изделия должны быть упакованы в ящики или контейнеры таким образом, чтобы при транспортировке их до места, указанного потребителем, обеспечивались сохранность изделий и их первоначальные параметры. Ответственность за упаковку СФБ изделий несет производитель.

8.5 Каждая партия поставляемых плит должна сопровождаться сертификатом соответствия настоящему стандарту, утвержденным предприятием-изготовителем регламентом обращения с СФБ изделием (включая их локальный ремонт на строительной площадке) и паспортом установленной на предприятии формы, удостоверяющим их качество и соответствие требованиям настоящего стандарта, в котором указывают:

а) наименование и адрес производителя;

б) номер и дату выдачи паспорта;

в) номер партии;

г) наименование и марки СФБ изделий с указанием их количества;

д) дату изготовления СФБ изделий;

е) отпускную прочность СФБ по показателям прочности при сжатии и предела прочности при изгибе;

ж) марки СФБ по морозостойкости;

и) обозначение настоящего стандарта.

В соответствии с действующим на предприятии регламентом и по запросу потребителя в паспорт могут также включаться иные показатели, а поставка потребителю может сопровождаться дополнительными документами.

8.6 Изделия транспортируются в адрес заказчика автомобильным, железнодорожным или иным видом транспорта с соблюдением действующих норм транспортирования для изделий по ГОСТ 26653.

8.7 Потребитель должен обеспечить СФБ изделиям надлежащее хранение. Хранить изделия необходимо в заводской упаковке в крытых помещениях или под навесами, не допуская прямого попадания на изделия осадков и солнечных лучей. Допустимая температура хранения от минус 10 °С до плюс 30 °С.

8.8 При складировании и транспортировании панелей необходимо принять меры предосторожности, с тем чтобы:

- защитить от повреждений наиболее уязвимые участки;

- не допустить деформации изделий;

- не допустить образования пятен или обесцвечивания наиболее «видимых» участков изделия;

- свести к минимуму количество операций по погрузке-разгрузке изделий.

8.9 Гарантийный срок хранения (при соблюдении правил хранения потребителем) устанавливается производителем, но не может быть менее 6 месяцев с момента производства (при обеспечении требуемых условий хранения).

8.10 При необходимости проведения локального ремонта СФБ изделия вне предприятия изготовителя, он производится ремонтным составом, подготовленным в соответствии с рецептурой изготовления панелей в соответствии с техническим регламентом, утвержденным производителем и под его контролем.

8.11 В случае необходимости осуществления в процессе эксплуатации изделий их очистки, мытья, окраски и др. эксплуатирующая организация должна запросить у предприятия-изготовителя регламент на производство таких видов работ.

Ключевые слова: стеклофибробетон, фасады, СФБ, классификация, стеклофибробетонные изделия, методы испытаний, технические требования