Приложение 3

(обязательное)

|

Титульный лист Удостоверение* Предприятие ________________________________ (наименование предприятия, организации) Удостоверение сварщика № _____ Фамилия ___________________________________________________________________ Имя _______________________________________________________________________ Отчество ___________________________________________________________________ Год рождения _______________________________________________________________ Непрерывный стаж по специальности ________________________________________ г. Выдано согласно РД 5.0679___________________________ "_____" __________ 19__ г.

Печать предприятия ____________ * В виде книжки в переплете форматом 85×120 мм На последующих страницах удостоверения: Допущен к выполнению (заключение аттестационной комиссии из протокола) ____ ___________________________________________________________________________ ___________________________________________________________________________ ___________________________________________________________________________ ___________________________________________________________________________ согласно протоколу № _______________________________________________________ от "_____" ___________ 19___ г. Удостоверение действительно по "_____" ___________ 19___ г.

Печать предприятия На последних 6-и страницах удостоверения: Особые отметки ____________________________________________________________ ___________________________________________________________________________

|

Приложение 3а

(обязательное)

ФОРМА УДОСТОВЕРЕНИЯ ГАЗОРЕЗЧИКА

|

Титульный лист Удостоверение* На первой странице удостоверения. Предприятие ________________________________ (наименование предприятия, организации) Удостоверение газорезчика ___________________ № _________________ Фамилия ___________________________________________________________________ Имя _______________________________________________________________________ Отчество ___________________________________________________________________ Год рождения _______________________________________________________________ Непрерывный стаж по специальности ________________________________________ г. Выдано согласно РД 5.0679___________________________ "_____" __________ 19__ г.

Печать предприятия ____________ * В виде книжки в переплете форматом 85×120 мм На последующих страницах: ЗАКЛЮЧЕНИЕ КОМИССИИ Допущен к выполнению ___________________________________________________ (способ, положение резки, ___________________________________________________________________________ строжки)

с применением _____________________________________________________________ (горючий, плазмообразующий газ) На ______________________________________________________________________ (оборудовании) согласно протоколу № _______________________________________________________ от "_____" ___________ 19___ г. Удостоверение действительно по "_____" ___________ 19___ г.

На последних 4-х страницах записываются: Особые отметки __________________________________________________________ ___________________________________________________________________________ ___________________________________________________________________________ ___________________________________________________________________________

|

УКАЗАНИЯ ПО ОФОРМЛЕНИЮ УДОСТОВЕРЕНИЯ

1. Удостоверение аттестуемого рабочего представляет собой типографский бланк формы, приведенной в настоящем стандарте, отпечатанной на плотной бумаге на 12 листах, переплетенных в твердую обложку с вытесненной на ее лицевой стороне надписью:

Удостоверение (сварщика или газорезчика)

2. Удостоверения рабочих заполняются на основании результатов испытаний, занесенных в протоколы заседаний аттестационной комиссии. Заполнение производится чернилами или тушью.

3. На листах "Особые отметки" указывают разряд аттестуемого (сварщика или газорезчика), личное клеймо, место работы, замечания о некачественном выполнении работ (по сварке или резке) и нарушениях в технологии, после которых аттестуемый был отстранен от работы. Записи, произведенные на этих листах, подписывают председатель или заместитель председателя и секретарь аттестационной комиссии и заверяют печатью предприятия.

4. При заполнении удостоверения для указания способа сварки и вида резки следует использовать условные обозначения, установленные стандартами.

Приложение 4

(рекомендуемое)

ТИПОВАЯ ПРОГРАММА ТЕОРЕТИЧЕСКОГО ОБУЧЕНИЯ СВАРЩИКОВ

Тема 1. Свариваемые материалы

Марки в классификация материалов (черных, цветных металлов и их сплавов), их физико-химические свойства. Прочностные характеристики. Технологическая и физическая свариваемость материалов. Критерии оценки свариваемости. Способы получения сварных соединений. Правила чтения чертежей. Основные технические документы, регламентирующие свариваемые материалы, применяемые в судостроении и судоремонте.

Тема 2. Сварочные материалы

Марки и классификация, назначение, химический состав сварочных материалов (электродов, сварочной проволоки, флюса, защитные газы, горючие газы и кислород и т.д.) и основные требования к ним. Выбор сварочных материалов, исходя из условий сварки изделий. Требования по хранению и транспортированию сварочных материалов. Методика оценки склонности сварочных материалов к трещинам и газовым включениям в наплавленном металле. Основные технические документы, регламентирующие сварочные материалы, применяемые в судостроении.

Тема 3. Металлургия сварки

Физико-химические процессы, проходящие при сварке. Влияние легирующих элементов на свойства сварных соединений. Основные причины образования пор и трещин при сварке и методы их предотвращения.

Тема 4. Сварочное оборудование и вспомогательный инструмент

Типы сварочных установок (автоматы, полуавтоматы, плазмотроны, генераторы, баллоны, горелки, редукторы, роботы-манипуляторы, высокочастотные установки и т.д.). Узлы и детали установок. Выбор сварочного оборудования для данного способа сварки. Основные особенности и правила обслуживания сварочных установок. Электрические и кинематические схемы сварочного оборудования. Наиболее часто встречающиеся неисправности сварочных установок и аппаратуры, их влияние на качество сварки.

Понятие о внешней характеристике источника сварочного тока. Регулирование параметров режима сварки, основы вакуумной техники, электроники и основные законы электротехники.

Основные правила эксплуатации и ухода за сварочным оборудованием.

Тема 5. Технология и техника сварки

Способы разделки кромок под сварку. Типы и конструктивные элементы сварных соединений. Условные обозначения швов сварных соединений и способов сварки на чертежах и в технической документации. Выбор режима сварки и его влияние на качество сварного соединения. Сварочные деформации и напряжения в сварных конструкциях. Технология и техника сварки изделий в конкретных условиях (температура окружающей среда, типы швов, температура предварительного и сопутствующего подогрева и др.). Технологические приемы, повышающие производительность процесса сварки, уменьшающие сварочные деформации и напряжения в сварочных конструкциях.

Назначение и виды термообработки, основные технические материалы по технологии сварки в судостроении и судоремонте.

Тема 6. Контроль качества сварных соединений и способы устранения дефектов

Методы выявления дефектов в сварных соединениях. Примеры характерных дефектов, имеющих место в практике сварочных работ на данном предприятии при использовании конкретных сварочных материалов. Дефекты сварных соединений, выявляемые при визуальном и измерительном контроле сварных швов и физических методах контроля (радиографическом, ультразвуковом, капиллярной дефектоскопии и др.), причины, вызывающие их. Предотвращение появления дефектов. Методы исправления дефектов. Показатели для оценки качества сварки и нормы оценки качества. Техническая документация по методам и правилам контроля и оценке качества швов сварных соединений.

Тема 7. Требования техники безопасности, пожарной безопасности и производственной санитарии при выполнении сварочных работ.

Факторы, представляющие опасность для сварщика при сварке. Методы и способы защиты. Основные положения по безопасности труда и производственной санитарии при работе в цехах судостроительных и судоремонтных предприятий, а также при сварке на высоте, в закрытых и труднодоступных помещениях, эксплуатации сварочного оборудования (автоматов, полуавтоматов, робототехники, электронно-лучевых установок и т.д.).

Противопожарные мероприятия при сварке вблизи легковоспламеняющихся материалов и при работе с растворителями. Требования правил электробезопасности для II квалификационной группы, предусмотренные "Правилами технической эксплуатации электроустановок потребителями" и "Правилами техники безопасности при эксплуатации электроустановок потребителей", утвержденных Госэнергонадзором СССР, 1984 г.

Тема 8. Экономика и организация сварочного производства

Состав нормы времени на выполняемые сварочные работы. Элементы себестоимости 1 м шва и сварного изделия.

Цены на свариваемые и сварочные материалы, сварочное оборудование, электроэнергию, сжатый воздух, приспособления, инструмент и др. затраты на исправление брака, эксплуатацию и ремонт сварочного оборудования и приспособлений. Организация: работы сварочной службы предприятия и вспомогательных служб.

ТИПОВАЯ

ПРОГРАММА ТЕОРЕТИЧЕСКОГО ОБУЧЕНИЯ

СВАРЩИКОВ ДЛЯ ДОПУСКА ИХ К СВАРКЕ ОБЪЕКТОВ

ГОСГОРТЕХНАДЗОРА*

Тема 1. Общие положения

Объекты котлонадзора, атомэнергонадзора, газового надзора и подъемные сооружения. Основные типы и назначение. Действующая рабочая документация по сварке на объекты Госгортехнадзора и Госпроматомэнергонадзора.

* Примечание. Свариваемые и сварочные материалы и полуфабрикаты, применяемые для объектов Госгортехнадзора, сварочное оборудование, технология и техника сварки, контроль качества сварных соединений и способы устранения дефектов, требования безопасности труда и производственной санитарии, экономика и организация сварочного производства изучаются по типовой программе общего обучения сварщиков.

Тема 2. Основные сведения по изготовлению, монтажу и эксплуатации объектов Госгортехнадзора

Специфические особенности конструкций, порядок расположения сварных соединений, подготовка соединений под сварку, их конструктивные элементы. Требования по изготовлению и монтажу.

Приложение 5

(рекомендуемое)

ТИПОВАЯ ПРОГРАММА ТЕОРЕТИЧЕСКОГО ОБУЧЕНИЯ ГАЗОРЕЗЧИКОВ

Тема 1 Разрезаемые материалы

Классификация и марки материалов (черных, цветных металлов и их сплавов) для тепловой резки, физико-химические свойства. Механические характеристики. Понятие о разрезаемости материалов. Критерии оценки разрезаемости. Способы тепловой резки обрабатываемых материалов. Правила чтения чертежей.

Основные нормативно-технические документы, регламентирующие разрезаемые материалы, применяемые для тепловой резки и строжки.

Тема 2. Материалы, применяемые для тепловой резки

Классификация и марки, назначение, химический состав и физические свойства материалов (кислород, ацетилен, флюс, электроды и т.д.), применяемые при тепловой резке, исходя из условий разрезаемости металла. Требования к хранению, транспортированию и применению материалов для резки. Методики оценки влияния материалов для тепловой резки на трещинообразование и газовые включения в поверхностном слое реза металла. Основные нормативно-технические документы, регламентирующие материалы, применяемые при тепловой резке металлов.

Тема 3. Оборудование для тепловой резки

Классификация и типы машин, установок для тепловой резки, принцип их действия и устройство. Выбор оборудования для данного способа резка, строжки. Наиболее частые неисправности установок и аппаратуры для резки, их устранение. Понятие о вольтамперной характеристике источника тока. Выбор и регулирование параметров режима резки. Основные правила эксплуатации, обслуживания и ухода за оборудованием для тепловой резки, строжки и аппаратами (кислородная, воздушно-плазменная, плазменно-дуговая и др.).

Тема 4. Технология тепловой резки

Принцип и условия тепловой резки и газовой строжки металлов и сплавов. Физико-химические процессы, происходящие при тепловой резке и строжке.

Выбор способа и влияние основных параметров (давления, расход режущего кислорода, мощность подогревающего пламени, угол наклона резака, скорость резки, строжки и т.д.) на производительность и качество поверхности реза (строжки). Причины возникновения тепловых деформаций при тепловой резке и меры их уменьшения. Влияние процессов тепловой резки на свойства разрезаемого металла. Способы разделки кромок под сварку. Технология резки в конкретных условиях (разрезаемые материалы, температура окружающей среды и др.). Технологические приемы, повышающие производительность процесса резки, уменьшающие деформации вырезаемых деталей.

Виды брака, причины его порождающие. Способы предупреждения и устранения брака.

Основная техническая документация по технологии резки в судостроении.

Тема 5. Контроль качества резки. Методы определения точности вырезки деталей и выявления дефектов поверхности реза.

Допустимые отклонения размеров элементов деталей, обработанных тепловой резкой, а также предельные отклонения реза от прямолинейности.

Техническая документация по методам и правилам контроля и оценки качества вырезаемых деталей.

Тема 6. Требования техники безопасности, пожарной безопасности и производственной санитарии при выполнении работ по газопламенной резке

Факторы, представляющие опасность для газорезчика при тепловой резке и газовой строжке. Меры и способы защиты от этих факторов. Основные требования к безопасности и производственной санитарии при работе в цехах судостроительных и судоремонтных предприятий, а также при тепловой резке и газовой строжке на высоте, в замкнутых и труднодоступных помещениях. Требования безопасности при эксплуатации оборудования тепловой резки металлов и сплавов. Противопожарные мероприятия при тепловой резке (стройке) вблизи легковоспламеняющихся материалов и мест работы с растворителями.

Требования правил электробезопасности для II квалификационной группы, предусмотренные "Правилами технической эксплуатации электроустановок потребителями" и "Правилами техники безопасности при эксплуатации электроустановок потребителей", утвержденных Госэнергонадзором СССР, 1984 г.

Безопасные и санитарно-технические методы труда. Основные средства и приема предупреждения и тушения пожара на своем рабочем месте.

Тема 7. Экономика и организация рабочего места

Нормы времени на резку. Элементы себестоимости одного метра реза. Цены на разрезаемые материалы и материалы для тепловой резки, оборудование (машину) для тепловой резки и строжки, а также на электроэнергию, приспособления, инструмент.

Эксплуатация и ремонт оборудования и приспособлений.

Рациональная организация рабочего места газорезчика.

Приложение 6

(рекомендуемое)

ПРОГРАММА ОБУЧЕНИЯ РАБОЧИХ СТРОЖКЕ МЕТАЛЛОВ

1. Сущность процесса воздушно-дуговой строжки и область ее применения.

2. Основные понятия о сталях, применяемых в судостроении, их свойствах и об изменениях, происходящих в стали при нагреве и охлаждении.

3. Основные понятия об электрическом токе и единицах измерения (сила тока, напряжение, сопротивление). Зависимость между силой тока, напряжением и сопротивлением. Понятие о коротком замыкании.

4. Основные понятия об электрической мощности и единицах ее измерения. Дуга, как источник тепла. Принцип действия источников сварочного тока.

Регулирование сварочного тока. Основные правила эксплуатации источников сварочного тока. Полярность при воздушно-дуговой строжке, влияние полярности на качество строжки.

5. Резаки для воздушно-дуговой строжки металлов. Принцип действия в устройство. Неисправности резаков и их устранение.

6. Выбор режима и определение необходимых параметров строжки. Влияние основных параметров (диаметр электрода, напряжение, сила тока, давление сжатого воздуха, скорость строжки, угол наклона резака и др.) на производительность и качество поверхности канавки.

7. Особенности воздушно-дуговой строжки сталей типа АК, 10З, а также сталей типа 12Х18Н10Т и др. Особенности строжки дефектных сварных соединений, выполненных аустенитными сварочными материалами.

8. Основные понятия о деформациях при строжке. Причины, вызывающие деформации и напряжения при строжке. Меры предупреждения тепловых деформаций при строжке.

9. Наладка резака для выполнения работ, приемы выполнения начала строжки и ведения процесса, особенности техники выполнения строжки в различных пространственных положениях.

10. Требования, предъявляемые к качеству строжки. Допуски на размеры и положение канавки при строжке. Дефекты строжки и их исправление. Методы контроля качества и правила приемки.

11. Номенклатура и примеры работ, для выполнения которых допускается дуговая строжка.

12. Оборудование поста для воздушно-дуговой строжки. Требования к организации рабочего места, к оборудованию и аппаратуре.

Требования к сжатому воздуху. Рукава, провода и требования, предъявляемые к ним в зависимости от их назначения.

13. Вопросы безопасности (опасность поражения электрическим током и меры предохранения, опасность поражения излучением электрической дуги и брызгами расплавленного металла) основные сведения. О вредности некоторых сварочных материалов, газов, пыли и аэрозолей, выделяющихся при воздушно-дуговой строжке). Вентиляция при строжке,

14. Противопожарные мероприятия при воздушно-дуговой строжке. Индивидуальные средства защиты и правила их применения.

Приложение 7

(рекомендуемое)

ТИПОВЫЕ ПРОБЫ, ВЫПОЛНЯЕМЫЕ РАБОЧИМИ ПРИ ПРАКТИЧЕСКИХ ИСПЫТАНИЯХ

1. ТИПОВЫЕ ПРОБЫ, ВЫПОЛНЯЕМЫЕ СВАРЩИКАМИ ПРИ ПРАКТИЧЕСКИХ ИСПЫТАНИЯХ

Таблица 1

|

Тип пробы |

Назначение типовых проб |

Внешний вид и размеры типовых проб, мм |

Вид сварки |

|

1 |

2 |

3 |

4 |

|

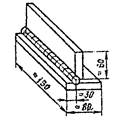

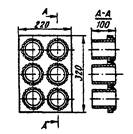

A-1 |

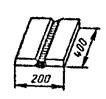

Проверка умения выполнять односторонние швы тавровых соединений без скоса кромок |

|

Все виды сварки плавлением |

|

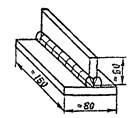

А-2 |

Проверка умения выполнять двусторонние швы тавровых соединений со скосом кромок |

|

Все виды сварки плавлением в т.ч. ручная дуговая сварка по методу "дута в дугу" |

|

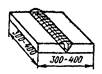

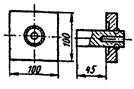

Б-1 |

Проверка умения выполнять односторонние и двусторонние швы стыковых соединений без скоса и со скосом кромок |

|

То же |

|

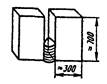

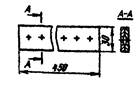

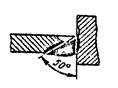

Б-2 |

Проверка умения выполнять швы стыковых соединений в вертикальном положении с принудительным формированием шва |

|

Электрошлаковая или дуговая сварка в защитных газах |

|

В |

Проверка умения выполнять швы при приварке труб к трубным доскам |

|

Все вида сварки плавлением |

|

Г |

Проверка умения выполнять швы при приварке коротких котельных связей |

|

То же |

|

Д |

Проверка умения выполнять многослойные швы угловых соединений из специальных сталей |

|

То же |

|

Е |

Проверка умения выполнять точечные швы контактной сваркой |

|

Контактная точечная |

|

Ж |

Проверка умения выполнять швы контактной роликовой сваркой |

|

Контактная шовная |

|

З |

Проверка умения выполнять наплавку |

|

Все вида наплавки |

|

И |

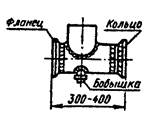

Проверка умения выполнять сварку и пайку трубопроводов (для швов стальных трубопроводов 1-й категории применяется стыковое соединение фланцев с трубой, в остальных случаях сварки и пайки - нахлесточное) |

|

Сварка в защитных газах, покрытыми электродами и пайка |

|

К |

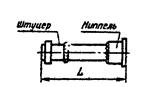

Проверка умения выполнять сварку и пайку трубопроводов (для контактной сварки применяются только стыковые соединения, для пайки - нахлесточное) |

|

Контактная стыковая |

|

L - определяется по конструкции зажимов машины для контактной стыковой сварки |

|||

|

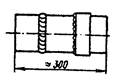

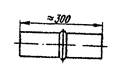

Л |

Проверка умения выполнять сварку труб встык и внахлестку (для контактной сварки выполняются только стыковые соединения) |

|

Контактная сварка и сварка в защитных газах |

|

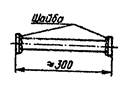

М |

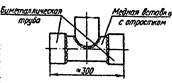

Проверка умения производить сварку и пайку биметаллических трубопроводов |

|

Сварка в защитных газах, покрытыми электродами и пайка |

|

Н |

Проверка умения выполнять пайку биметаллических трубопроводов |

|

Пайка |

|

О |

Проверка умения выполнять контактную стыковую сварку стержней и другого профильного материала |

|

Контактная стыковая |

|

П |

Проверка умения выполнять сварку сплавов типа Сп.3В |

|

Ручная дуговая сварка неплавящимся электродом в аргоне |

|

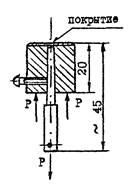

Р |

Проверка умения нанесения плазменных покрытий при изготовлении и ремонте судовых конструкций |

|

Металлизация (плазменное напыление) |

2. ТИПОВЫЕ ПРОБЫ, ВЫПОЛНЯЕМЫЕ РАБОЧИМИ ПРИ ПРАКТИЧЕСКИХ ИСПЫТАНИЯХ ПО СТРОЖКЕ

|

Тип пробы |

Назначение |

Вид и размер пробы, мм |

Форма канавок |

|

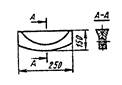

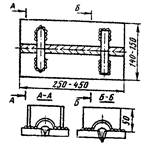

С-I |

Удаление корня одностороннего шва стыкового соединения со скосом двух кромок |

|

|

|

С-II |

Удаление корня двухстороннего шва стыкового соединения с двумя симметричными скосами двух кромок |

|

|

|

С-III |

Удаление корня одностороннего шва таврового соединения |

|

|

|

С-IV |

Удаление корня двухстороннего шва таврового соединения |

|

|

|

Примечание. При выполнении проб из стали марок типа АК, 10З, АЛ, АК-ПК, 10ЗПК и КД конструктивные элементы подготовки кромок должны соответствовать требованиям основных положений по сварке этих сталей. |

|||

Характер испытания проб и требования к их проверке

|

Характер испытания |

Тип пробы |

Требования к проверке проб и испытаниям образцов |

Примечание |

|

Визуальный и измерительный контроль сварных швов |

Все типы проб |

Качество сварных проб должно удовлетворять требованиям руководящих документов по приемке конструкций, на сварку, наплавку, пайку, резку и строжку, на которые аттестуется рабочий |

Контролируется сплошная протяженность шва после его зачистки в случае необходимости. |

|

При резке и строжке контролируется наличие выхватов, наплывов, величины оплавления и т.д. |

|||

|

Прогонка металлического шарика |

К, Л |

Шарик должен проходить через контролируемое изделие |

Для проб, сваренных контактной сваркой. |

|

Диаметр шарика должен быть на 1,2 мм меньше внутреннего диаметра контролируемой трубы. |

|||

|

Осмотр излома шва |

A-1, Д |

На поверхности излома шва допускаются отдельные поры и шлаковые включения, размеры и количество которых не превышают нормы, установленной документами по приемке конструкций, на сварку которых аттестуется сварщик |

- |

|

Радиографический |

А-2, Б-1, Б-2 |

Качество сварных швов должно удовлетворять требованиям руководящих документов по приемке конструкций, на сварку которых аттестуется сварщик |

1. Если качество шва по рентгенограмме или гаммаграмме оценивается баллом 1, то сварщик считается не выдержавшим испытания. |

|

2. В случае, если для швов соединений из углеродистых и низколегированных и специальных сталей качество шва по рентгенограмме или гаммаграмме оценивается баллом 3 или 2, то сварщик признается выдержавшим данное испытание, и другие виды испытаний пробы не проводятся. |

|||

|

3. Контролируется вся протяженность шва. |

|||

|

Радиографический |

И, К, Л |

Качество сварных швов должно удовлетворять требованиям руководящих документов по приемке конструкций, на сварку которых аттестуется сварщик |

Контролируется сплошная протяженность шва стыковых соединений труб и арматуры с трубопроводами, выполненных любыми способами сварки, кроме контактной сварки |

|

Механические испытания |

Б-1, 0 |

Результаты испытаний должны соответствовать требованиям технических условий на материалы, свариваемые при аттестации. |

1. Для проб из стали, цветных металлов и алюминиевых сплавов производится испытание трех плоских разрывных образцов. |

|

Прочность сварных соединений для алюминиевых сплавов должна удовлетворять требованиям ОCT 5.9153 для образцов с усилением шва |

2. Для проб из цветных металлов и чугуна (сварных и паяных) проводятся испытания трех образцов на статический изгиб. |

||

|

3. Для проб, выполненных контактной сваркой, могут быть испытаны три цилиндрических разрывных образца. |

|||

|

4. Типы образцов по ГОСТ 6996 назначаются комиссией |

|||

|

Механические испытания |

И, Л |

Образцы на растяжение при испытании могут разрушиться по основному металлу или по шву, но при этом их механические свойства должны быть не ниже соответствующих показателей механических свойств основного металла, установленных действующими стандартами и техническими условиями. Прочность сварных соединений для алюминиевых сплавов должна удовлетворять требованиям ОCT 5.9153 для образцов с усилением шва. Образцы на изгиб должны выдерживать без образования трещин загиб до параллельности сторон. Образцы на сплющивание должны выдержать испытание до просвета, равного "В" по ГОСТ 6996 без образования трещин. |

1. Для проб стальных, цветных, биметаллических труб производится испытание трех плоских разрывных образцов, трех образцов на статический изгиб и трех образцов на сплющивание. Для труб алюминиевых сплавов производятся испытания трех плоских разрывных образцов и трех образцов на сплющивание. Типы образцов по ГОСТ 6996 назначаются комиссией. |

|

2. Изготовление образцов производится после термической обработки, если таковая предусмотрена для конструкций, на сварку которых аттестуется сварщик. |

|||

|

3. Испытанию подвергаются образцы без распрямления. Усиление шва должно быть снято заподлицо с основным металлом. На одном из трех образцов допускается снижение механических свойств на величину до 10 % от номинальной. |

|||

|

Исследование макроструктуры |

А-2, Б-1, Б-2, Е, Ж, З; И, К Л, М, Н, П |

Результаты исследований должны удовлетворять требованиям руководящих документов по приемке конструкций, на сварку которых аттестуется сварщик, а также не допускается сквозное проплавление подкладок или труб (при сварке стаканов и при приварке переборочных фланцев к медным или медноникелевым трубам) и расплавление плакирующего слоя при сварке и пайке биметаллических труб |

1. Исследование макроструктуры проводится с целью выявления внутренних дефектов шва, проверки порядка наложения валиков и их размеров и определения твердости металла соединения. |

|

2. Металлографические исследования выполняются на трех поперечных макрошлифах, вырезанных из средней части пробы. Для проб, выполненных контактной роликовой сваркой, исследованию подвергаются четыре макрошлифа. |

|||

|

3. Для проб, выполненных контактной точечной сваркой, шлифы вырезаются по диаметрам сварных точек. |

|||

|

4. При исследовании допускается применение лупы не более 10-кратного увеличения. |

|||

|

Испытания непроницаемости |

В, Г, И, К, Л, М, Н |

1. Качество сварных швов должно удовлетворять требованиям руководящих документов по приемке конструкций, на сварку которых аттестуется сварщик. |

1. В отдельных случаях, по назначению аттестационной комиссии, проводятся испытания проб трубопроводов на прочность гидравлическим давлением до полного разрушения. |

|

2. При испытании проб В и Г наливом или смачиванием керосином через 20 мин после налива или смачивания пробы керосином на поверхности швов и прилегающей к ним поверхности не должно быть следов проникновения керосина через шов. Сварные швы пяти патрубков (из шести) одной пробы, приваренных подряд, не должны иметь пропусков керосина. |

2. При аттестации сварщиков на сварку и пайку узлов трубопроводов, транспортирующих специальные среды (углекислоту, аммиак, гелий, фреон и другие), пробы по решению аттестационной комиссии испытываются дополнительно теми средами и воздухом и при таком давлении, которые оговорены в технической документации на конструкцию, сварку которой готовится выполнить сварщик. |

||

|

3. Величина испытательного давления и методика испытаний для всех типов проб определяется по ГОСТ 3845, ОCT 5.9810 и ОCT 5.9139. |

|||

|

4. При испытании пробы В керосином заполняются зазоры вокруг труб в отверстиях трубной доски при ее горизонтальном положении (швами вниз). |

|||

|

Наружный осмотр |

С-I, С-II, С-III, С-IV |

Качество и размеры канавок после тепловой строжки должны соответствовать нормативной технической документации на сварку сталей, цветных металлов или сплавов той марки, на которую аттестуется рабочий или требованиям ОСТ 5.9652. |

Дефекты в виде пор, трещин, шлаковых включений, вскрытые строжкой следует удалять в соответствии с требованиями ОCT 5.1078. |

|

Испытание непроницаемости |

К |

Обеспечение полной герметичности. |

Образцы проб на непроницаемость следует выполнять в соответствии о требованиями РД 5.9819. |

|

Испытание ультразвуком |

Б-1, Б-2, П |

Качество сварных швов должно удовлетворять требованиям руководящих документов по приемке конструкций, на сварку которых аттестуется сварщик. |

При применении предприятием ультразвукового метода для контроля качества сварных швов. |

|

Визуальный и измерительный контроль |

Р |

Контроль толщины напыленных покрытий следует производить мерительным инструментом (приложение 3 ОCT 5.9910). |

Работы по плазменному напылению следует выполнять в соответствии с требованиями ОCT 5.9910. |

|

Испытание на срез |

Р |

Величина прочности сцепления напыленного покрытия с основным материалом. |

|

Приложение 8

(справочное)

ПЕРЕЧЕНЬ

основных документов, действующих параллельно с руководящим документам

|

Обозначение документа |

Наименование документа |

|

Ручная дуговая сварка. Соединения сварочные. Основные типы, конструктивные элементы и размеры |

|

|

Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры |

|

|

Автоматическая и полуавтоматическая дуговая сварка под флюсом. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры. |

|

|

Ручная дуговая сварка. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры |

|

|

Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры |

|

|

Электрошлаковая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры |

|

|

Дуговая сварка алюминия и алюминиевых сплавов в инертных газах. Соединения сварные. Основные типы, конструктивные элементы и размеры |

|

|

ОСТ 5.9153-84 |

Швы сварных соединений судовых корпусных конструкций. Аргоно-дуговая сварка деформируемых алюминиевых сплавов |

|

ОСТ 5.9083-83 |

Корпуса стальных судов. Сварка углеродистых и низколегированных сталей. Основные положения |

|

ОСТ 5.9855-81 |

Соединения сварные из двухслойной стали типа КД. Типы, конструктивные элементы и размеры |

|

ОCT 5.9856-81 |

Соединения сварные из двухслойной стали типа КД. Типовой технологический процесс |

|

ОСТ 5.9673-77 |

Сварка стали типа АК. Основные положения |

|

74-0101-78-83 |

Плазмотрон и технологическая оснастка для выполнения плазменной резки |

|

ОП 90.2105-81 |

Сварка стали марок АК-35, AК-36 |

|

ОП 423-65 |

Основные положения по сварке стали марок 10З, 10ЗХ, 10ЗОC, ММЛ-1 и ММЛ-2 |

|

ОCT 5.9152-73 |

Корпуса металлических судов. Плазовые работы с применением графических методов. Типовая технология |

|

74-0902-31-83 |

Система автоматизированного технологического обеспечения постройки судов. Техническое описание и организация эксплуатации программного обеспечения. Методические указания |

|

74-0101-64-81 |

Комплексно-механизированный корпусообрабатывающий цех 80-х годов. Типовые группы II и III. Типовой организационно-технологический проект |

|

74-0101-65-81 |

Механизированный корпусообрабатывающий цех 80-х годов. Типовая группа IV. Типовой организационно-технологический проект |

|

74.01.357.000 |

Машина "Гранат ППлКЦ для ГПСТР". Техническое описание и инструкция по эксплуатации |

|

74-0903-32-85 |

Программное обеспечение устройства шагового программного управления 2Р32Т. Руководство оператора |

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ распоряжением от 08.10.91 г. № ТК5-0679-51

2. Зарегистрирован ЦР 0222 от 08.10.91 г.

3. ВЗАМЕН РД 5.9126-83 и РД 5.9728-78

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта, подпункта, перечисления, приложения |

|

Приложение 7, табл. 3 |

|

|

Приложение 8 |

|

|

Приложение 2 |

|

|

Приложение 7, табл. 3 |

|

|

Приложение 8 |

|

|

Приложение 2 |

|

|

Приложение 8 |

|

|

Приложение 8 |

|

|

Приложение 2 |

|

|

Приложение 8 |

|

|

Приложение 8 |

|

|

Приложение 8 |

|

|

ОСТ 5.1078-76 |

Приложение 7, табл. 3 |

|

ОCT 5.9083-83 |

Приложение 8 |

|

ОСТ 5.9139-81 |

Приложение 7, табл. 3 |

|

ОСТ 5.9152-73 |

Приложение 8 |

|

ОСT 5.9153-84 |

|

|

ОСТ В 5.9210-85 |

Приложение 1 |

|

ОСТ 5.9526-87 |

|

|

ОСТ 5.9634-75 |

Приложение 1 |

|

ОСТ 5.9652-76 |

|

|

ОСТ 5.9673-77 |

Приложение 8 |

|

ОСТ 5.9810-80 |

Приложение 7, табл. 3 |

|

ОСТ 5.9855-81 |

Приложение 8 |

|

ОСТ 5.9856-81 |

Приложение 8 |

|

ОСТ 5.9910-83 |

Приложение 7, табл. 3 |

|

РД 5.9819-80 |

Приложение 7, табл. 3 |

|

ОП 423-65 |

Приложение 8 |

|

ОП 90.2105-81 |

Приложение 8 |

|

74-0101-64-81 |

Приложение 8 |

|

74-0101-65-81 |

Приложение 8 |

|

74-0101-78-83 |

Приложение 8 |

|

74.01.357.000 |

Приложение 8 |

|

74-0902-31-83 |

Приложение 8 |

|

74-0903-32-85 |

Приложение 8 |

4. СОГЛАСОВАНО с Регистром СССР, Речным Регистром РСФСР, ММФ, МРХ.

СОДЕРЖАНИЕ