МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ ПО СТАНДАРТИЗАЦИИ,

МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

(МГС)

INTERSTATE COUNCIL FOR STANDARDIZATION, METROLOGY AND CERTIFICATION

(ISC)

|

МЕЖГОСУДАРСТВЕННЫЙ |

ГОСТ |

Оборудование для строительства

и содержания дорог в исправности

СМЕСИТЕЛЬНЫЕ УСТАНОВКИ ДЛЯ АСФАЛЬТА

Терминология и торговые спецификации

(ISO 15642:2003, IDT)

|

|

Москва Стандартинформ 2018 |

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0-2015 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2-2015 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены»

Сведения о стандарте

1 ПОДГОТОВЛЕН Обществом с ограниченной ответственностью «ИЦ «ЦНИП СДМ» (ООО «ИЦ «ЦНИП СДМ») на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 5

2 ВНЕСЕН Межгосударственным техническим комитетом по стандартизации МТК 267 «Строительно-дорожные машины и оборудование»

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 30 ноября 2017 г. № 52)

За принятие проголосовали:

|

Краткое наименование страны по

|

Код страны по |

Сокращенное наименование

национального органа |

|

Армения |

AM |

Минэкономики Республики Армения |

|

Беларусь |

BY |

Госстандарт Республики Беларусь |

|

Казахстан |

KZ |

Госстандарт Республики Казахстан |

|

Киргизия |

KG |

Кыргызстандарт |

|

Молдова |

MD |

Молдова-Стандарт |

|

Россия |

RU |

Росстандарт |

|

Таджикистан |

TJ |

Таджикстандарт |

|

Узбекистан |

UZ |

Узстандарт |

|

Украина |

UA |

Минэкономразвития Украины |

(Поправка).

4 Приказом Федерального агентства по техническому регулированию и метрологии от 13 ноября 2018 г. № 988-ст межгосударственный стандарт ГОСТ ISO 15642-2017 введен в действие в качестве национального стандарта Российской Федерации с 1 июня 2019 г.

5 Настоящий стандарт идентичен международному стандарту ISO 15642:2003 «Оборудование для строительства и содержания дорог в исправности. Смесительные установки для асфальта. Терминология и торговые спецификации» («Road construction and maintenance equipment - Asphalt mixing plants - Terminology and commercial specifications», IDT).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДA

6 Настоящий стандарт может быть использован при ежегодной актуализации перечня стандартов, содержащих правила и методы исследований (испытаний), а также стандартов, в результате применения которых на добровольной основе обеспечивается соблюдение требований технического регламента Таможенного союза ТР ТС 010/2011 «О безопасности машин и оборудования»

7 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе «Национальные стандарты» (по состоянию на 1 января текущего года), а текст изменений и поправок - в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Содержание

ГОСТ ISO 15642-2017

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

Оборудование для строительства и содержания дорог в исправности СМЕСИТЕЛЬНЫЕ УСТАНОВКИ ДЛЯ АСФАЛЬТА Терминология и торговые спецификации Road construction and

maintenance equipment. Asphalt mixing plants. |

Дата введения - 2019-06-01

1 Область применения

Настоящий стандарт устанавливает терминологию, определяющую требования к спецификациям, перечню характеристик, используемых для определения теоретических качеств, и разработке технической документации на смесительные установки для асфальта, используемые при строительстве и ремонте:

- автомагистралей, дорог и дорожных покрытий аэропортов;

- дорожной инфраструктуры.

Настоящий стандарт не устанавливает требования безопасности, определяемые специальными стандартами. Оборудование, используемое для контроля качества выпускаемой продукции, определяется специальными стандартами, разработанными для конкретного вида оборудования.

Настоящий стандарт распространяется на неподвижные в рабочем положении установки, в том числе мобильные или стационарные, за исключением установок для стабилизации или восстановления дорожного покрытия.

Настоящий стандарт распространяется на асфальтобетонные предприятия и/или асфальтосмесительные установки с обработкой материалов углеводородными связующими:

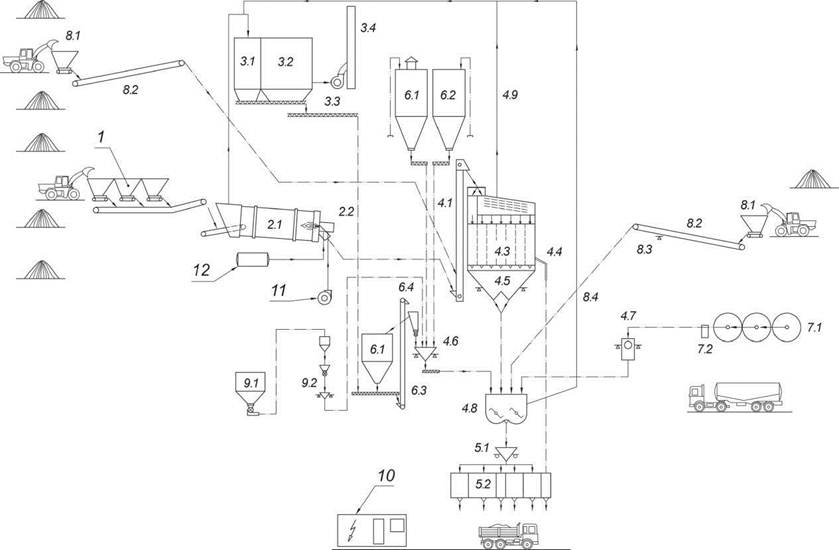

- непрерывного действия (см. рисунок А.1);

- циклического действия (см. рисунок А.2).

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие международные стандарты. Для недатированных ссылок применяют последнее издание ссылочного документа (включая все его изменения):

EN 536 Road construction machines - Asphalt mixing plants - Safety requirements (Машины строительно-дорожные. Установки асфальтосмесительные. Требования безопасности)

3 Термины и определения

В настоящем стандарте использованы следующие термины с соответствующими определениями.

3.1 асфальтобетонная смесь (asphalt mix) (перемешанные компоненты смеси): Однородная смесь, состоящая из отобранной размерной фракции минерального заполнителя, полностью и равномерно покрытого вяжущими веществами, с возможным включением добавок.

3.2 смесительная установка для асфальта (asphalt mixing plant): Комплект оборудования для производства асфальтобетонной смеси.

3.3 замес (batch): Объем материала, состоящего из заполнителя, вяжующего вещества, мелкодисперсного наполнителя, возможно, добавок, одновременно находящихся и смешивающихся в смесителе циклического действия.

3.4 смесительная установка циклического действия (batch plant): Асфальтосмесительная установка, в которой операции по подготовке и смешиванию компонентов осуществляются последовательными замесами, с прерыванием потока материала.

См. рисунок А.5 (приложение A).

3.5 смесительная установка непрерывного действия (continuous plant): Асфальтосмесительная установка, в которой операции по подготовке и смешиванию компонентов осуществляются непрерывно, без прерывания потока материала.

См. рисунок А.3.

3.6 производительность установки (output of a plant): Количество продукции, произведенной за 1 ч стабильной работы, выраженное в метрических тоннах.

Примечание - Стандартная производительность определяется по параметрам, рекомендованным в разделе 5.

3.7 цикл смешивания (batch cycle): Минимальный отрезок времени в секундах между аналогичными операциями последовательных замесов.

3.8 восстановленный мелкодисперсный наполнитель (reclaimed fines): Мелкие частицы заполнителя, транспортируемые газами в сушильных барабанах, обработанные пылеулавливающими устройствами.

См. рисунок А.14 (приложение A).

3.9 вводимый наполнитель (imported filler): Мелкие частицы материала, за исключением песка или восстановленного мелкодисперсного наполнителя, используемые в качестве компонента асфальтобетонной смеси.

3.10 остаточная влажность (residual water): Вода, содержащаяся в заполнителе после сушки.

Примечание - Остаточная влажность выражается в процентах от массы сухого заполнителя.

3.11 резервуар (container): Любой тип бункера, загрузочной воронки, бака, предназначенный для хранения компонентов асфальтобетонной смеси.

3.12 объемный дозатор непрерывного действия (continuous-volume dosing unit): Устройство для дозирования компонентов, в котором поток материала определяется высотой открытия шибера и/или скоростью ленты конвейера.

Примечание - Для предварительной проверки наличия дозируемых материалов на ленте конвейера может быть применено дополнительное устройство.

3.13 весовой дозатор непрерывного действия (continuous-mass dosing unit): Устройство для дозирования компонентов, в котором расход дозируемого материала определяется путем умножения скорости движения ленты конвейера на массу компонентов, распределенных на 1 м ленточного конвейера или измерительной системы шнекового питателя.

См. рисунок А.7 с) (приложение A).

3.14 весовой дозатор циклического действия (batch-mass dosing unit): Устройство цикличного дозирования компонентов для замеса, в котором количество отдозированного материала определяется взвешивающим устройством.

См. рисунок А.7 а) и b) (приложение A).

3.15 остаток на дозаторе (last runnings): Количество компонентов, поданных питателем, но еще не взвешенных весовым устройством.

3.16 грохот (screening device): Оборудование для классификации и разделения частиц компонентов по размерам, проходящим через отверстия сита.

См. рисунок А.9 (приложение A).

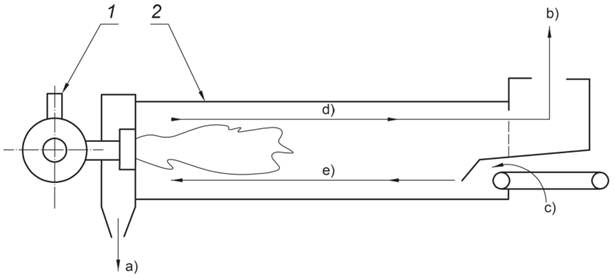

3.17 циркуляция газов (circulation of gases): Нагретый поток воздуха, обеспечивающий передачу тепла для нагрева и удаления влаги из материала в сушильной камере.

Примечание - Соответствующие направления воздушного потока и потока материала в сушильной камере классифицируются следующим образом:

- поточная циркуляция, если они двигаются в одном направлении [см. рисунок А.11 (приложение A)], и

- противоточная циркуляция, если они двигаются в противоположных направлениях [см. рисунок А.12 (приложение A)].

3.18 сушильный барабан (drum dryer): Оборудование, используемое для сушки и подогрева заполнителей.

См. рисунок А.8 (приложение A).

3.19 сушильный барабан (УАП) (RAP drum dryer): Оборудование для сушки и нагрева утилизированного асфальтового покрытия (УАП).

3.20 сушильно-смесительный барабан (drum dryer-mixer): Комбинация сушильного барабана и смесителя, предназначенная для сушки и подогрева заполнителей, в том числе добавок и наполнителей, и смешивания их с вяжущим при производстве асфальтобетонной смеси.

См. рисунки А.12 и А.13 (приложение A).

3.21 сушильно-смесительный барабан с возможностью рециркуляции отходов (drumdryer-mixer with recycling capability): Сушильно-смесительный барабан с возможностью включения УАП в процессе смешивания при производстве асфальтобетонной смеси.

3.22 смеситель (mixer); лопастной смеситель для асфальта с горизонтальным барабаном (pug mill): Установка, используемая для гомогенизации и равномерного покрытия компонентов добавками или вяжующим с использованием необходимого оборудования для перемешивания и выгрузки готовой смеси.

См. рисунки А.4 и А.10 (приложение A).

3.23 время сухого перемешивания (dry mixing time)1): Отрезок времени от загрузки сухих компонентов до загрузки жидких компонентов.

3.24 время жидкостного перемешивания (wet mixing time): Отрезок времени от загрузки жидкого компонента до начала выгрузки материала из зоны перемешивания.

3.25 общее время перемешивания (total mixing time)1): Сумма времени сухого и жидкостного перемешиваний.

__________

1) Относится к асфальтосмесительным установкам периодического действия.

3.26 пауза перед выгрузкой (dwell time): Отрезок времени, в течение которого готовая смесь остается в смесителе.

3.27 антисегрегационный бункер (anti-segregation hopper): Бункер, изменяющий в процессе своей загрузки направление потоков движения принимаемого материала с целью снижения динамического эффекта, приводящего к расслоению (сегрегации) материала.

Примечание - Бункеры, как правило, расположены на выходе из смесителей, сушильных барабанов и конвейеров.

3.28 точность дозирования (batching accuracy): Относительное отклонение значения дозированной порции материала от ее расчетного значения, выраженное в процентах.

Примечание - Точность дозирования вычисляют по формуле

![]()

где т - расчетная масса материала;

mа - реальная масса материала, полученная в процессе дозирования.

4 Описание асфальтобетонных предприятий и/или асфальтосмесительных установок

4.1 Функциональное назначение установки

Установка должна обеспечивать следующее:

- хранение и загрузку заполнителей;

- дозирование выхода (расхода)заполнителей;

- сушку и нагревание заполнителей до установленной температуры;

- удаление пыли из газов, выходящих из сушильного агрегата;

- обработку газов в процессе сушки и нагрева с целью возвращения в технологический процесс мелкодисперсных частиц и снижения выбросов в окружающую среду [см. рисунок А.14 (приложение A)];

- повторное введение возвращенных мелкодисперсных частиц в технологический процесс (если таковые имеются);

- хранение и дозировку горячих вяжущих веществ;

-дозирование фракции горячих заполнителей;

- смешивание компонентов для получения однородной массы и равномерное покрытие вяжущим веществом заполнителя;

- обработку и хранение смешанных материалов;

- хранение топлива для нагревателя емкостей или сооружений для подогрева вяжущего вещества.

Эти функции могут быть обеспечены установками как непрерывного, так и циклического действия.

4.2 Конструкция смесительной установки для асфальта

Смесительные установки для асфальта могут состоять из следующего оборудования [см. рисунки А.1 - А.3 (приложение A)]:

- расходные бункера холодного материала;

- блок дозирования заполнителей, расположенный под выпускными отверстиями расходных бункеров;

- конвейер для перемещения заполнителей в сушильный барабан;

- вибрационный грохот1);

- блок дозирования заполнителей1);

- сушильный или сушильно-смесительный барабан;

- пылеуловитель;

- установка для повторного введения возвращенных мелкодисперсных частиц заполнителей, вынесенных из сушильного барабана (если таковые имеются);

- загрузочный бункер наполнителя с питателем1) или блоком дозирования1);

- подъемник для перемещения заполнителей в расходный бункер или вибрационный грохот2);

- емкость для вяжущего вещества;

- топливные (масляные) баки и сооружения для нагрева емкости с вяжущим веществом, а также для подачи топлива в горелку сушильного барабана;

- вибрационный грохот;

- бункер для хранения горячих заполнителей3);

- блок взвешивания заполнителей3);

- блок взвешивания вяжущего3);

- блок взвешивания наполнителя3);

- смеситель циклического действия3);

- ковшовый или скребковый конвейер для подачи смешанного материала;

- бункер (бункера) для выдерживания смешанного материала или его накопления;

- расходный бункер4);

- дозатор вяжущего4);

- смеситель непрерывного действия4);

- питатель;

- пульт управления.

__________

1) Относится к смесительным установкам для асфальта непрерывного действия.

2) Относится к смесительным установкам для асфальта периодического действия.

3) Относится к асфальтосмесительным установкам периодического действия.

4) Относится к асфальтосмесительным установкам непрерывного действия.

4.3 Дополнительное оборудование

Предприятия и/или установки для материалов, обработанных горячими углеводородными вяжущими веществами, могут быть снабжены оборудованием для переработки утилизированного асфальтового покрытия (УАП) [см. рисунок А.12 (приложение A)].

Оборудование для УАП должно обеспечивать:

- обработку и дозирование УАП;

- сушку и нагрев УАП.

Оборудование может быть:

- установлено вблизи асфальтобетонного предприятия и/или асфальтосмесительной установки; в этом случае высушенное и нагретое УАП повторно вводится на определенном этапе производственного цикла;

- установлено в качестве дополнительного оборудования к асфальтобетонному предприятию и/или асфальтосмесительной установке непрерывного действия; в этом случае холодное УАП вводится в определенной зоне вращающегося барабана с помощью специального устройства для загрузки переработанных продуктов и дозируется по массе [см. рисунок А.11 (приложение A)];

- УАП барабан с циркуляцией горячего воздуха, установленный рядом с сушильным барабаном.

УАП и обычные нагретые заполнители соединяются на выходе из соответствующих барабанов и обрабатываются в смесителе непрерывного действия. Каждый из заполнителей подается заранее от- дозированным по объему либо по массе.

4.4 Установки для производства литого асфальтобетона

Они имеют ту же конструкцию, что и установки циклического действия, но характеризуются тем, что материалы обрабатываются при более высоких температурах (до 250 °С).

4.5 Управление работой асфальтобетонного предприятия и/или асфальтосмесительной установки

4.5.1 Виды операционного контроля управлением предприятий и/или установок

Возможны следующие виды управления:

- автоматический;

- полуавтоматический;

- ручной.

4.5.2 Автоматическое управление

Автоматическое управление должно обеспечивать:

a) установку производственных(ой) программ (программы);

b) хранение в памяти:

- типа и числа каждого из составляющих компонентов,

- требуемого объема производства;

c) полное управление работой предприятия и/или установки и производством готовой смеси без вмешательства оператора, за исключением, возможно, разгрузки смесителя.

Производство должно контролироваться оператором, который имеет в своем распоряжении один или несколько мониторов, на которых отображается, в частности:

- дозировка составляющих компонентов;

- состояние предприятия и/или установки (например, в виде блок-схемы);

- при необходимости порядок подготовки компонентов и процесс перемешивания;

- принтер для распечатки различных стадий процесса автоматизации;

- информация, такая как масса расходных бункеров или грузовика,

а также любая другая информация, необходимая для управления предприятием и/или установкой.

4.5.3 Полуавтоматическое управление

Оператор осуществляет:

- контроль состава асфальтобетонной смеси;

- запуск цикла смешивания;

- начало и окончание разгрузки смесителя.

Остальные операции автоматизированы.

4.5.4 Ручное управление

Все основные операции контролируются оператором. Ручное управление должно обеспечивать работу завода и/или установки в случае выхода из строя автоматической системы. Ручное управление также может быть использовано для настройки параметров работы оборудования.

4.6 Автоматизированное управление

Это относится к устройствам, обеспечивающим взаимодействие между двумя и более управляемыми параметрами. Автоматизированное управление охватывает следующие аспекты:

- дозирование, может иметь место только в случае, если соответствующий ингредиент находится в питателе дозатора;

- смешивание, может быть произведено в том случае, если все составные компоненты отдозированы и если количество каждого отдозированного материала в точности соответствует запрограммированному количеству с допустимой погрешностью;

- передача материалов от одного механизма к другому может осуществляться, только если механизм приведен в рабочее состояние или готов к приему материалов.

Автоматические элементы управления приводятся в действие в порядке очередности определенной автоматизированной системой управления. Только оператор установки может отменить автоматическую команду, полученную ранее.

4.7 Пульт управления

Пульт управления содержит следующее:

- индикаторы параметров рабочего состояния оборудования;

- дисплеи;

- интерфейс для взаимодействия с системой автоматизации;

- по возможности, технологическую схему;

- блоки управления для переключения в ручной режим работы (защищенные от несанкционированного использования);

- средства визуального контроля загрузки асфальтобетонной смеси в самосвал.

5 Производительность смесительной установки для асфальта

Производительность смесительной установки для асфальта обычно определяется следующими фиксированными параметрами:

a) размер заполнителя - 0-32 мм;

b) гранулометрический состав заполнителя в процессе производства, содержащий максимально:

- возвращенный мелкодисперсный наполнитель + вводимый наполнитель, 10 % общей массы заполнителей, используемых в производственном процессе без вяжущего (вяжущих),

- песок 0 - 2 мм, 35 % от общей массы заполнителей, используемых в производственном

процессе без вяжущего (вяжущих),

- наполнитель менее 0,09 мм не более 10 % массы песка;

c) удельная плотность необработанных холодных заполнителей (кроме порошков 90 мкм) - до 1600 кг/м3;

d) удельная плотность материалов, обработанных углеводородным вяжущим, -до 1800 кг/м3.

Примечание - Удельная плотность материалов, обработанных углеводородным вяжущим, уменьшается из-за их набухания на выходе из смесительной установки и асфальтобетонного завода;

e) температура обработки заполнителя - 10-20 °С;

f) повышение температуры заполнителя в установке - 140-180 °С;

g) остаточная влажность нагретого заполнителя в установке - до 0,5 %;

h) температура вяжущего (битум 60/70), использующегося в установке, - 160-180 °С;

i) содержание горячего вяжущего - не более 7,5 % общей массы заполнителя;

j) теплотворная способность топлива - обычно 42,7 МДж/кг (для мазута);

k) влажность воздуха - до 90 %;

l) температура окружающей среды - 15-25 °С;

m) высота над уровнем моря - менее 400 м;

n) пропускная способность грохота:

- проход сквозь сито с ячейкой 2 мм 30-50 %,

- отсев 10 %.

6 Торговые спецификации

6.1 Технические характеристики компонентов смесительной установки для асфальта

6.1.1 Расходный бункер холодных заполнителей

Указывают следующие параметры:

a) число загрузочных воронок и/или бункеров;

b) максимальный объем (насыпанный с горкой) каждой загрузочной воронки и/или бункера, м3;

c) производительность каждого весового конвейера:

- минимум, т/ч,

- максимум, т/ч;

d) масса, кг.

6.1.2 Сушильный барабан, сушильно-смесительный барабан, сушильный барабан УАП и сушильно-смесительный барабан с возможностью рециркуляции отходов

Указывают следующие параметры:

a) принцип работы сушильного барабана:

- сушильный барабан с противоточной циркуляцией,

- сушильно-смесительный барабан с противоточной или поточной циркуляцией газовых потоков,

- сушильный барабан УАП с поточной циркуляцией газовых потоков,

- сушильный барабан УАП с противоточной циркуляцией газовых потоков или сушильно-смесительный барабан с возможностью объединения свойств барабанов с рециркуляцией и противоточной циркуляцией газов;

b) максимальный выход заполнителя, т/ч;

c) минимальный выход заполнителя, т/ч;

d) угол наклона барабана к горизонту, градусы;

e) максимальный поток газов через барабан, Н · м3/ч1);

f) минимальный поток заполнителя2) в процессе сушки при:

- влажности 3 %, т/ч,

- влажности 5 %, т/ч;

__________

1) Н · м3, стандартный кубический метр: объем газа в нормальных условиях при 0 °С и 1,013 · 105 Па.

2) В том числе мелкодисперсный наполнитель, уловленный пылеуловителем.

g) масса, кг;

h) общий диаметр барабана, м;

i) общая длина барабана, м;

j) горелка:

- вид топлива,

- нижнее значение теплотворной способности, МДж/кг,

- мощность, МВт.

6.1.3 Пылеуловители

Указывают следующие параметры:

- максимально допустимая рабочая температура газов, °С.

6.1.3.1 Пылеуловители гидравлического типа

Указывают следующие параметры:

- емкость осадительной камеры, м3;

- максимальная концентрация шлама в промывочной воде из осадительной камеры, г/дм3;

- масса, кг.

6.1.3.2 Текстильные пылеуловители

Указывают следующие параметры:

- производительность при температуре газа 125 °С, м3/ч;

- общая площадь фильтрации, м2;

- активная зона фильтрации, за исключением зоны очистки, м2;

- максимальная скорость прохождения газов через ткань, м/мин;

- максимально допустимая потеря фильтрующей способности, кг;

- система очистки ткани фильтра;

- масса, кг.

6.1.3.3 Пылеуловители циклонного типа

Указывают следующие параметры:

- тип циклона;

- одноступенчатый пылеуловитель, состоящий из батарей циклонов;

- двухступенчатый пылеуловитель, состоящий из батарей циклонов и мультициклонов;

- КПД первой ступени, %;

- КПД второй ступени, %;

- масса, кг.

6.1.3.4 Дымовая труба

Указывают следующие параметры:

- высота, м;

- диаметр, м.

6.1.4 Подготовка к смешиванию и смесительные установки

6.1.4.1 Горячий элеватор

Указывают следующие параметры:

- максимальная производительность по заполнителю, т/ч;

- масса, кг.

6.1.4.2 Блок горячего просеивания

Указывают следующие параметры:

- число грохотов;

- число дек в грохоте;

- размер ячейки каждой деки, мм;

- площадь просеивающей поверхности каждой деки, м2;

- максимальная производительность на деке по песку1), т/ч;

- максимальная производительность на всех деках1), т/ч;

- масса, кг.

__________

1) Для заранее определенного состава.

6.1.4.3 Бункера горячих заполнителей

Указывают следующие параметры:

- число отсеков;

- максимальная емкость каждого отсека, т;

- теплоизоляция отсека хранения горячего заполнителя;

- масса, кг.

Полезная емкость каждого отсека принимается с учетом расположения отверстий, предупреждающих переполнение бункера, и угла естественного откоса материала заполнителей, загружаемых в бункер.

6.1.4.4 Силосы для наполнителя

Указывают следующие параметры:

- число силосов;

- максимальная емкость каждого силоса, т;

- производительность питателя каждого бункера:

- минимальная, т/ч или м3/ч,

- максимальная, т/ч или м3/ч;

- масса, кг.

6.1.4.5 Элеватор для наполнителя

Указывают производительность, т/ч.

6.1.4.6 Резервуары жидкого вяжущего

Указывают следующие параметры:

- число резервуаров;

- рабочий объем каждого резервуара, м3;

- максимальное внутреннее рабочее давление, МПа;

- производительность насосно-дозируещего агрегата каждого резервуара:

- минимальная, т/ч или м3/ч,

- максимальная, т/ч или м3/ч;

- теплоизоляция резервуара горячего вяжущего и системы транспортирования;

- масса, кг.

6.1.4.7 Дозаторы компонентов смеси

Указывают следующие параметры для каждого компонента смеси (заполнителя, наполнителя, вяжущего вещества и добавок):

a) установка циклического действия:

- число и назначение бункеров,

- максимальная емкость каждого бункера, кг,

-диапазон измерения каждого весового оборудования, кг,

- точность дозирования:

- заполнителей, %,

- наполнителя, %,

- вяжущего, %,

- добавок, %,

- массы, кг;

b) установка непрерывного действия (по объему или массе):

- производительность дозатора, т/ч по массе или м3/ч по объему,

- масса, кг.

6.1.4.8 Смесители

Указывают следующие параметры:

- рабочая емкость смесителя1), дм3 или кг;

- производительность для установки циклического действия, т/ч;

- производительность для установки непрерывного действия, т/ч;

- масса, кг.

__________

1) Определяется по объему или по массе основных компонентов для одного замеса.

6.1.4.9 Транспортирование и хранение разнородных материалов

Указывают следующие параметры:

a) погрузочно-разгрузочное оборудование:

- емкость скипового подъемника, м3 и т,

- емкость дозатора, м3 и т,

- производительность скребкового конвейера, т/ч,

- емкость загрузочного ковша, м3 и т,

- масса, кг;

b) хранение разнородных материалов:

- количество бункеров для хранения,

- емкость-нетто каждого бункера, т,

- расстояние от нижней точки бункера до земли (клиренс), м,

- теплоизоляция бункеров,

- масса, кг.

Примечание - Емкость бункера в тоннах принимается для материала, имеющего угол естественного откоса, равный 27°, и насыпную плотность, равную 1,8 т/м3.

6.1.4.10 Система подогрева

Указывает тип системы (на жидком топливе или электрический) и следующие параметры:

- вид топлива;

- максимальная мощность, кВт;

- объем топливного бака, м3;

- масса, кг.

6.1.4.11 Пульт управления

Указывают следующие габаритные размеры:

- длина, мм;

- ширина, мм;

- высота, мм;

- масса, кг.

6.1.4.12 Резервуары вяжущего с электрическим подогревом

Указывают следующие параметры:

- мощность нагревательного элемента резервуара, кВт;

- мощность нагревательных элементов труб, кВт/м.

6.1.4.13 Система подготовки холодного УАП

Указывают следующие параметры:

a) расходные бункера холодного материала:

- число,

- объем, м3;

b) устройство взвешивания:

- весовая лента,

- загрузочный ковш сдатчиком веса;

c) производительность конвейерной системы, т/ч;

d) диапазон дозирования, т;

e) максимально допустимая влажность, %;

f) система пароудаления:

- диаметр, мм,

- теплоизоляция (материал, толщина).

6.1.4.14 Система подготовки горячего УАП

Указывают следующие параметры:

a) расходные бункера холодного материала:

- число,

- объем, м3;

b) устройство взвешивания:

- весовой бункер,

- раздельное взвешивание;

c) барабан УАП:

- тип,

- диаметр, м,

- длина, м,

- максимально допустимая температура, °С;

d) резервуар (резервуары) для хранения нагретого УАП:

- объем, м3,

- система подогрева,

- теплоизоляция (материал, толщина).

6.1.5 Ленточные конвейеры

Указывают следующие параметры:

- число ленточных конвейеров;

- длина, м;

- ширина, м;

- скорость, м/с;

- производительность, т/ч.

6.2 Общие характеристики установок, указываемые изготовителем

Указывают следующие параметры:

a) режим работы установки:

- непрерывного действия,

- циклического действия;

b) максимальная фракция заполнителей, подлежащих обработке, мм;

c) производительность установки при влажности заполнителя 5 % и температуре смеси 180 °С, т/ч;

d) мощность:

- установленная мощность, кВт,

- одновременное потребление мощности, %,

- система управления:

- аппаратное обеспечение,

- программное обеспечение,

- передача данных;

e) расход топлива на тонну продукта, л;

f) система контроля:

- автоматический,

- ручной;

д) расположение и способ подключения пульта управления;

h) габаритные размеры:

- длина, м,

- ширина, м,

- высота, м;

i) общая масса, кг.

Приложение A

(справочное)

Примеры смесительных установок и их технологического оборудования

|

1 - расходные бункера холодных заполнителей,

устройства предварительного дозирования, ленточные Рисунок А.1 - Смесительная установка для асфальта непрерывного |

|

1 -

расходные бункера холодных заполнителей, устройства предварительного

дозирования, ленточные Рисунок А.2 - Смесительная установка для асфальта циклического действия |

|

1 -

расходные бункера холодных заполнителей, устройства предварительного

дозирования, ленточные Рисунок

А.3 - Смесительная установка для асфальта непрерывного действия |

|

b) Сушильный барабан с интегрированным лопастным

смесителем, 1

-ленточные конвейеры; 2 - сушильный барабан с противоточной циркуляцией

газов; 3 - сушильный Рисунок

А.4 - Различные конструкции смесительных установок для асфальта |

|

1 -

расходные бункера холодных заполнителей, устройства предварительного

дозирования, ленточные Рисунок

А.5 - Смесительная установка для асфальта циклического действия |

|

1 -

расходные бункера холодных заполнителей, устройства предварительного

дозирования, ленточные Рисунок

А.6 - Смесительная установка для асфальта циклического действия |

|

1 -

вертикальный силос; 2 - дозатор по массе наполнителя; 3 - датчик

весового устройства; Рисунок А.7 - Различные типы дозаторов наполнителя |

|

1 -

горелка; 2 - сушильный барабан; Рисунок А.8 - Сушильный барабан с противоточной циркуляцией |

|

1 -

трехдечный грохот; 2 - прямоточная заслонка; 3 - отсек подачи

заполнителя; Рисунок А.9 - Вибрационный грохот с бункером |

|

1 - зона

загрузки материалов; 2 - зона разгрузки материалов; 3 - лопасти

с регулируемым углом наклона; Рисунок А.10 - Различные типы смесителей |

|

1 -

горелка; 2 - сушильная камера вторично используемых материалов и УАП; 3

- подача УАП; Рисунок

А.11 - Сушильная камера вторично используемых материалов и УАП |

|

1 -

горелка; 2 - сушильно-смесительный барабан для вторично используемых

материалов и УАП; Рисунок

А.12 - Сушильно-смесительный барабан для вторично используемых |

|

1 -

горелка; 2 - сушильно-смесительный барабан для вторично используемых

материалов и УАП; Рисунок

А.13 - Сушильно-смесительный барабан для вторично используемых |

|

1 -

фильтрующие элементы; 2 - шнековый конвейер; 3 - пылесборный

бункер; 4 - скребковый конвейер; Рисунок

А.14 - Различные типы пылеуловителей с текстильными |

|

Примечание - Емкость с вяжущим веществом может засоряться в процессе работы при низком уровне вяжущего. Эффективный метод предотвращения данной ситуации - установка датчика уровня, как показано на рисунке выше. Могут быть использованы и другие методы. Рисунок А.15 - Датчик уровня емкости с вяжущим веществом |

|

1 -

редуктор; 2 - скребок; 3 - кожух; 4 - подшипник

скольжения; 5 - натяжной механизм; Рисунок А.16 - Скребковый конвейер |

|

1 -

накопительные бункера готовой смеси; 2 - автоматический скиповый

подъемник; Рисунок А.17 - Обработка и хранение готовой смеси |

Приложение ДА

(справочное)

Сведения о соответствии ссылочных международных стандартов межгосударственным

стандартам

Таблица ДА.1

|

Обозначение ссылочного международного стандарта |

Степень соответствия |

Обозначение и наименование соответствующего межгосударственного стандарта |

|

EN 536 |

IDT |

ГОСТ EN 536-2012 «Машины строительно-дорожные. Установки асфальтосмесительные. Требования безопасности» |

|

Примечание - В настоящей таблице использовано следующее условное обозначение степени соответствия стандарта: - IDT - идентичный стандарт. |

||

|

Ключевые слова: оборудование для строительства и содержания дорог в исправности, смесительные установки для асфальта, терминология, торговые спецификации |