Информационное письмо ОАО "ФСК ЕЭС" - МЭС

от 07 мая 2015 г. № ДВ/99/594

"О повышении качества проведения ТВК на объектах филиалов ОАО "ФСК

ЕЭС"

В ходе проверок ПС и ВЛ ОАО "ФСК ЕЭС" филиалом ОАО "ФСК ЕЭС" - Центр технического надзора (далее - ЦТН) в 2015 году выявлены многочисленные замечания к качеству проведения тепловизионного контроля (далее - ТВК):

1. При поведении ТВК на силовом трансформаторном и реакторном оборудовании не проводится анализ наличия зон пониженной температуры элементов трансформаторов и реакторов, которые по условиям работы должны иметь общую температуру с баком трансформатора или реактора, например вследствие отсутствия циркуляции масла в адсорбционных/термосифонных фильтрах (далее - АФ) и охладителях.

1.1. Специалисты, выполняющие ТВК, ориентированы только на дефекты, связанные с избыточным нагревом, в результате ими делаются ошибочные выводы об отсутствии дефектов при явной неисправности АФ.

|

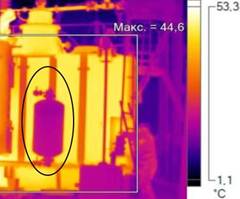

Фото 1. Неисправный АФ. Явное отсутствие рабочей температуры в АФ, следовательно, циркуляция масла отсутствует, однако выдано заключение по протоколу "замечаний нет". |

Фото 2. Исправный АФ. Температура АФ соответствует рабочей температуре трансформатора, следовательно, циркуляция масле в норме. |

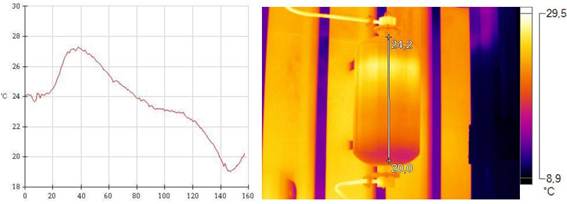

1.2. Допускаются ошибки в детальной оценке термограмм. График распределения температур строится по всему пути протекания масла в АФ: "корпус трансформатора-вентиль-патрубок-АФ-патрубок-вентиль-корпус трансформатора", в результате мы имеем зоны повышенных температур (корпус-вентиль-патрубок) в конце и начале графика, по которым ошибочно делается вывод об исправности АФ, тогда как собственно АФ находится в зоне температуры окружающего воздуха (фото 3).

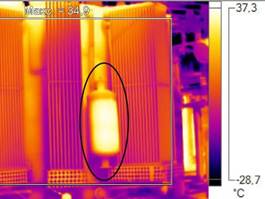

Фото 3. Неисправный АФ. Температуры масла в теле фильтра от верхнего фланца и до нижнего фланца в 10 раз ниже температуры масла бака трансформатора и практически равномерно распределена по всему АФ, что характеризует отсутствие циркуляции масла через фильтр, однако в заключении протокола сделан вывод об исправном состоянии АФ.

Фото 4. Исправный АФ. Температура масла в теле фильтра близка к температуре масла в баке трансформатора, а также зафиксирована разность температур на входе масла в АФ и выходе, что свидетельствует о нормальной циркуляции.

Несвоевременное выявление дефектов АФ и, соответственно, их неустранение вызывает увеличение влагосодержания в масле, рост содержания продуктов окисления и приводит к ускоренному ухудшению изоляционных свойств трансформаторного масла.

ЦТН установлен факт неисполнения службами диагностики ПМЭС и МЭС распоряжения ОАО "ФСК ЕЭС" от 24.07.2014 №392р "Об утверждении Программы мероприятий по недопущению роста показателей аварийности по ВЛ и ПС", в которой пунктами 2.1 и 2.2 определялись требования провести инструктаж с персоналом служб диагностики о порядке выявления дефектов на силовом трансформаторном и реакторном оборудовании с обращением внимания не только на дефекты, диагностируемые благодаря наличию зон повышенного нагрева, но и дефекты, характеризующиеся наличием зон пониженной температуры вследствие отсутствия циркуляции масла и выполнить внеплановое тепловизионное обследование силового трансформаторного и реакторного оборудования на предмет выявления дефектов, указанных в п.2.1 Программы.

2. Не выполняются требования НТД и ОРД к проведению ТВК на ВЛ:

2.1. На ВЛ старше 25 лет, ТВК проводится 1 раз в 6 лет при требовании РД 34.45-51.300-97 проводить ТВК не реже 1 раза в 3 года.

2.2. На вновь построенных ВЛ не проводится ТВК в первый год эксплуатации (не выполняется требование РД 34.45-51.300-97).

2.3. ТВК на ВЛ проводится при ясной солнечной погоде, что дает искажение на термограмме. Из таких термограмм можно сделать ложный вывод о наличии нагревов контактных соединений на ВЛ, либо не об их отсутствии.

|

Фото 5. ТВК на ВЛ, проведенный в ясную солнечную погоду |

Фото 6. Выявленный дефект. ТВК на ВЛ, проведенный с соблюдением требований к погодным условиям |

2.4. ТВК на ВЛ проводится при нагрузке менее 30 % от номинальной.

В результате неисполнения требований НТД и ОРД к проведению ТВК часть дефектов соединителей на ВЛ не выявляется и в последствии (особенно в зимнее время года) происходят аварии на ВЛ, связанные с выпадением и обрывом проводов ВЛ в местах соединения.

Вышеуказанные недостатки при проведении ТВК на ПС и ВЛ допускаются как собственным персоналом служб диагностики ПМЭС, так и привлекаемыми специалистами сторонних организаций.

С целью повышения качества проведения ТВК и оптимизации распределения трудозатрат на данный вид диагностики, предлагаю:

1. Провести внеплановый инструктаж специалистам структурных подразделений, осуществляющих функцию Диагностики, ТВК, о порядке выявления дефектов на силовых трансформаторах и реакторном оборудовании с обращением внимания не только на дефекты, диагностируемые благодаря наличию зон повышенного нагрева, но и дефекты, характеризующиеся наличием зон пониженной температуры вследствие отсутствия циркуляции масла в термосифонных фильтрах и охладителях в процессе эксплуатации оборудования и после проведения ремонта, в соответствии с рекомендациями подраздела "Термосифонные фильтры" раздела "Силовые трансформаторы" Основных положений методики инфракрасной диагностики электрооборудования и ВЛ (РД 153-34.0-20.363-99).

Срок: 30.05.2015.

2. Силами Службы диагностики МЭС провести проверки соблюдения специалистами структурных подразделений ПМЭС, осуществляющих функцию Диагностики, ТВК, требований действующих ОРД и НТД при проведении ТВК (приложение к распоряжению ОАО "ФСК ЕЭС" от 16.07.2010 № 429р "Порядок обследования ВЛ методом инфракрасной диагностики", распоряжения ОАО "ФСК ЕЭС" от 24.07.2014 № 392р "Об утверждении Программы мероприятий по недопущению роста показателей аварийности по ВЛ и ПС" в части организации проведения ТВК, РД 153-34.0-20.363-99 "Основные положения методики инфракрасной диагностики электрооборудования и ВЛ", РД 34.45-51.300-97 "Объем и нормы испытаний электрооборудования"). При выявлении фактов неисполнения принять незамедлительные меры по организации исполнения ОРД и НТД. Отчет по результатам проведения проверок направить в адрес.

Заместителя главного инженера по эксплуатации основного оборудования А.М. Епифанова.

Срок: 30.05.2014.

3. Скорректировать многолетний график диагностики ВЛ с учетом требований РД 34.45-51.300-97:

- вновь вводимые в эксплуатацию ВЛ - в первый год ввода их в эксплуатацию;

- находящиеся в эксплуатации 25 лет и более: при отбраковке 5 % контактных соединений – ежегодно, а при отбраковке менее 5 % контактных соединений - не реже 1 раза в 3 года;

- остальные ВЛ не реже 1 раза в 6 лет.

Срок: 30.05.2015.

4. Для планирования и проведения ТВК при не менее чем 30 % нагрузке ВЛ:

4.1. Разработать программы проведения ТВК для каждой ВЛ, учитывающие:

- ремонтные режимы сети, при которых увеличивается нагрузка смежных ВЛ;

- режимы сети, которые необходимо создать для достижения требуемой нагрузки ВЛ;

- естественные сезонные максимумы нагрузок на ВЛ.

4.2. Разрабатывать годовой и месячные графики вывода оборудования в ремонт с учетом необходимости проведения ТВК при не менее чем 30 % нагрузке ВЛ.

4.3. Планирование проведения ТВК в дневное время осуществлять заблаговременно с учетом прогнозируемой облачной погоды.

5. Обеспечить внесение в технические задания на проведение ТВК подрядными организациями требований к анализу термограмм трансформаторного оборудования по наличию дефектов связанных как с повышением температуры, так и со снижением. При приемке отчетов по ТВК от сторонних организаций, выполняющих обследование по договору, контролировать исполнение указанных в техническом задании требований.

Срок: 30.05.2015.

6. При оформлении результатов ТВК в обязательном порядке включать в протоколы термограммы всех элементов трансформаторов и реакторов, независимо от наличия или отсутствия дефектов.

7. Начальникам ПС и мастерам линейных участков вносить в Журнал дефектов и неполадок оборудования ПС или ВЛ все дефекты, выявленные по результатам ТВК.

8. Ознакомить под роспись с данным информационным письмом специалистов структурных подразделений, осуществляющих функцию Диагностики, ТВК, начальников ПС, мастеров линейных участков, специалистов служб ПС и ВЛ.

Срок: 30.05.2015.

|

Заместитель Председателя Правления - главный инженер |

В.П. Дикой |