|

МИНИСТЕРСТВО

СТРОИТЕЛЬСТВА |

|

|

СВОД ПРАВИЛ |

СП 371.1325800.2017 |

ОПАЛУБКА

Правила проектирования

![]()

Москва

Стандартинформ

2018

Предисловие

Сведения о своде правил

1 ИСПОЛНИТЕЛИ - Акционерное общество «Научно-исследовательский центр «Строительство» (АО «НИЦ «Строительство»), Общество с ограниченной ответственностью «Научно-технический центр «Стройопалубка» (ООО «НТЦ «Стройопалубка»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 «Строительство»

3 ПОДГОТОВЛЕН к утверждению Департаментом градостроительной деятельности и архитектуры Министерства строительства и жилищно-коммунального хозяйства Российской Федерации (Минстрой России)

4 УТВЕРЖДЕН Приказом Министерства строительства и жилищно-коммунального хозяйства Российской Федерации от 11 декабря 2017 г. № 1640/пр и введен в действие с 12 июня 2018 г.

5 ЗАРЕГИСТРИРОВАН Федеральным агентством по техническому регулированию и метрологии (Росстандарт)

6 ВВЕДЕН ВПЕРВЫЕ

В случае пересмотра (замены) или отмены настоящего свода правил соответствующее уведомление будет опубликовано в установленном порядке. Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте разработчика (Минстрой России) в сети Интернет

СОДЕРЖАНИЕ

Введение

Настоящий свод правил составлен в целях совершенствования правил проектирования опалубки, повышения ее качества, совершенствования технологии опалубочных работ и возведения монолитных конструкций зданий и сооружений.

Свод выполнен авторским коллективом ООО «НТЦ «Стройопалубка» (канд. техн. наук Н.И. Евдокимов, Е.А. Евдокимова).

СВОД ПРАВИЛ

|

ОПАЛУБКА Правила проектирования Formwork. Design rules |

Дата введения - 2018-06-12

1 Область применения

1.1 Настоящий свод правил следует применять при проектировании съемных опалубок всех типов для возведения зданий и сооружений.

1.2 Настоящий свод правил не распространяется на проектирование пневматической и туннельной опалубок.

2 Нормативные ссылки

В настоящем своде правил использованы нормативные ссылки на следующие документы:

ГОСТ 3916.1-96 Фанера общего назначения с наружными слоями из шпона лиственных пород. Технические условия

ГОСТ 10705-80 Трубы стальные электросварные. Технические условия

ГОСТ 11539-83 Фанера бакелизированная. Технические условия

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ Р 52085-2003 Опалубка. Общие технические условия

ГОСТ Р 52086-2003 Опалубка. Термины и определения

СП 16.13330.2017 «СНиП II-23-81* Стальные конструкции»

СП 20.13330.2016 «СНиП 2.01.07-85* Нагрузки и воздействия»

СП 64.13330.2017 «СНиП II-25-80 Деревянные конструкции» (с изменением № 1)

СП 128.13330.2016 «СНиП 2.03.06-85 Алюминиевые конструкции»

Примечание - При пользовании настоящим сводом правил целесообразно проверить действие ссылочных стандартов (сводов правил) в информационной системе общего пользования - на официальном сайте федерального органа исполнительной власти в сфере стандартизации в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный документ, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого документа с учетом всех внесенных в данную версию изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то рекомендуется использовать версию этого документа с указанным выше годом утверждения (принятия). Если после утверждения настоящего свода правил в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку. Сведения о действии сводов правил целесообразно проверить в Федеральном информационном фонде стандартов.

3 Термины и определения

В настоящем своде правил применены термины по ГОСТ Р 52086.

Примечание - Основные обозначения величин, примененных в настоящем своде правил, приведены в приложении А.

4 Общие положения

4.1 Опалубка представляет собой конструкцию, обеспечивающую сохранение формы при укладке и выдерживании бетонной смеси.

В зависимости от вида, размеров и объема бетонных конструкций, требований к их качеству, способа производства работ выбирают тип применяемой опалубки. Классификация и типы опалубок приведены в ГОСТ Р 52085. Опалубка предназначена для эксплуатации во всех климатических районах на открытом воздухе (климатическое исполнение В категории 1 по ГОСТ 15150).

4.2 Опалубка может быть изготовлена из различных материалов, а также их сочетания при совместной работе. При проектировании опалубок необходимо находить оптимальное соотношение применимости различных материалов, а также оптимальных соотношений их прочностных и жесткостных характеристик.

Конструкции опалубок следует считать по предельным прогибам (жесткости), которые в ряде случаев оказываются избыточными. В связи с этим важны выбор материалов формообразующих поверхностей с низкой адгезией к бетону и назначение специальных допусков формообразующих поверхностей и способов их стыковки.

4.3 Расчетные схемы опалубок [количество и шаг установки опор (стяжек), свободные пролеты несущих элементов и их характеристики] выбирают в зависимости от экономической целесообразности, характера монолитных конструкций и требований к их качеству, технологии бетонирования, возможностей строительной организации.

4.4 Типы опалубки в зависимости от точности изготовления, точности монтажа и оборачиваемости согласно ГОСТ Р 52085 подразделяют на классы 1, 2, 3.

Выбор класса опалубки при проектировании определяется технологией бетонирования, характером монолитных конструкций, необходимым качеством бетонных конструкций и их поверхностей. Применение опалубки 1-го класса во всех случаях не является обязательным и целесообразным.

5 Конструкции опалубок

5.1 Требования к конструктивным и расчетным схемам элементов опалубки

5.1.1 Схемы опалубки и ее элементов различных типов приведены в приложении Б.

5.1.2 Конструктивная схема опалубки вертикальных конструкций выбирается в зависимости от характера монолитных конструкций, объемов и технологии бетонирования, экономических соображений.

5.1.3 Принципы выбора конструкции для бетонирования монолитных сооружений приведены в приложении В.

5.1.4 Для возведения большинства монолитных конструкций следует применять универсальную модульную и разборную крупнощитовую опалубку.

5.1.5 Для горизонтальных конструкций следует применять:

1) при небольшой высоте бетонирования конструкций (до 4,3 м) - телескопические стойки;

2) при бетонировании конструкций на одном объекте на разной высоте - рамы, как целиковые, так и набираемые по высоте.

5.2 Сбор нагрузок

Сбор нагрузок на опалубку и ее элементы определяют расстоянием между опорами (установка стяжек, поддерживающих элементов опалубки перекрытий - телескопических стоек и стоек рам).

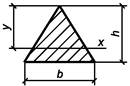

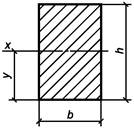

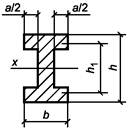

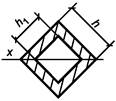

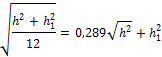

5.3 Подбор сечений

Сечения назначают в зависимости от нагрузок и расчетной схемы опалубки. Сечения (подбор момента сопротивления W и момента инерции J) назначают из условия:

а) прочности ![]() ,

,

где М - момент, кг·м;

R - расчетное сопротивление, кг/см2 материала;

б) жесткости ![]() ,

,

где K - коэффициент, зависящий от схемы нагружения;

q - равномерно распределенная нагрузка, кг/м;

l - пролет балки, м;

Е - модуль упругости материала в кг/см2;

у - прогиб;

при прогибах l/400 ![]() .

.

5.4 Правила конструирования опалубки

5.4.1 Конструкция опалубки должна обеспечивать:

- прочность, жесткость и геометрическую неизменяемость формы и размеров под воздействием монтажных, транспортных и технологических нагрузок;

- проектную точность геометрических размеров монолитных конструкций и заданное качество их поверхностей в зависимости от класса опалубки;

- максимальную оборачиваемость и минимальную стоимость в расчете на один оборот;

- минимальную адгезию к схватившемуся бетону (кроме несъемной);

- минимальное число типоразмеров элементов в зависимости от характера монолитных конструкций;

- возможность укрупнительной сборки и переналадки (изменения габаритных размеров или конфигурации) в условиях строительной площадки;

- возможность фиксации закладных деталей в проектном положении и с проектной точностью;

- технологичность при изготовлении и возможность применения средств механизации, автоматизации при монтаже (кроме монтируемой вручную);

- быстроразъемность соединительных элементов и возможность устранения зазоров, появляющихся в процессе длительной эксплуатации;

- минимизацию материальных, трудовых и энергетических затрат при монтаже и демонтаже;

- удобство ремонта и замены элементов, вышедших из строя;

- герметичность формообразующих поверхностей;

- температурно-влажностный режим, необходимый для твердения и набора бетоном проектной прочности;

- химическую нейтральность формообразующих поверхностей к бетонной смеси;

- быструю установку и разборку опалубки без повреждения монолитных конструкций и элементов опалубки.

5.4.2 Прогиб формообразующей поверхности и несущих элементов опалубки под действием воспринимаемых нагрузок при пролете l не должен превышать:

- l/400 (l/300) - для вертикальных элементов при классе опалубки 1 (2);

- l/500 (l/400) - для горизонтальных элементов при классе опалубки 1 (2).

5.4.3 Панели и блоки, собранные из элементов мелкощитовой, крупнощитовой, блочной и объемно-переставной опалубки должны обеспечивать легкость распалубки или иметь устройства для предварительного отделения их от поверхности забетонированных конструкций. Применение подъемных механизмов для срыва опалубки с бетона не допускается.

5.4.4 Конструкция греющей опалубки должна обеспечивать:

- равномерную температуру на палубе щита. Температурные перепады не должны превышать 5 °С;

- электрическое сопротивление изоляции при использовании электрических нагревателей и коммутирующей разводки - не менее 0,5 МОм;

- возможность замены нагревательных элементов в случае выхода из строя в процессе эксплуатации;

- контроль и регулируемость режимов прогрева;

- стабильность теплотехнических свойств щита.

5.4.5 Несъемные опалубки, входящие в сечение возводимой конструкции, должны соответствовать требованиям нормативных документов на строительные конструкции.

5.4.6 Палубу конструкций опалубки (крупнощитовая, объемно-переставная, блочная), применяемую для получения поверхностей, готовых под окраску или оклейку обоями, следует изготовлять из целых листов. При изготовлении из двух или нескольких листов стыковые соединения палубы должны опираться на несущие элементы каркаса щита. Сварные швы и герметизирующая обмазка должны быть зачищены заподлицо с основной поверхностью.

5.5 Правила конструирования связей и замковых элементов

5.5.1 Стяжки назначают в зависимости от нагрузок на опорные элементы.

Площадь сечения стяжки F определяют из условия

|

|

где Р - нагрузка, кг;

R - расчетное сопротивление материала, кгс/см2;

k - коэффициент условия работы, для стали k = 0,9.

Диаметр круглого тяжа d вычисляют по формуле

|

|

5.5.2 Замки должны обеспечивать надежное соединение элементов и быть устойчивы к вибрации. Для получения высококачественных поверхностей при соединении щитов замки следует изготовлять с точностью, обеспечивающей центрирование щитов при соединении. Литые замки следует изготовлять по выплавляемым моделям.

6 Материалы для изготовления опалубки

6.1 В зависимости от материала несущих элементов опалубка подразделяется:

- на стальную;

- алюминиевую;

- деревянную;

- комбинированную.

Наиболее эффективны применение деревянных балок и ферм, а также использование древесины в качестве палубы.

В качестве палубы для получения высококачественных поверхностей следует использовать ламинированную фанеру.

Для несущих и поддерживающих элементов следует применять стальные и алюминиевые конструкции. Алюминий имеет невысокую массу, из алюминиевых сплавов возможно прессовать оптимальные высокоточные профили опалубок.

6.2 Стальные конструкции следует проектировать согласно требованиям СП 16.13330.

6.2.1 Физические характеристики материалов металлических конструкций приведены в таблице 6.1.

|

Характеристика |

Значение |

|

Плотность ρ, кг/м3: |

|

|

- проката и стальных отливок |

7850 |

|

- отливок из чугуна |

7200 |

|

Коэффициент линейного расширения α, °С-1 |

0,12·10-4 |

|

Модуль упругости Е, кг/см2: |

|

|

- прокатной стали и стальных отливок |

2,1·106 |

|

- отливок из чугуна марок: |

|

|

СЧ15 |

0,85·106 |

|

СЧ20, СЧ25, СЧ30 |

1,0·106 |

|

Коэффициент поперечной деформации (коэффициент Пуассона) v |

0,3 |

6.2.2 Расчетное сопротивление при растяжении, сжатии и изгибе R = 2200 кг/см2 для сталей Ст3кп, Ст3пс, Ст3 (ГОСТ 10705).

Расчетное сопротивление на сжатие и изгиб отливок из углеродистой стали марок 15Л - 1500 кг/см2, 25Л - 1800, 35Л - 2100, 45Л - 2500.

Расчетное сопротивление отливок из серого чугуна при растяжении и изгибе марок СЧ15 - 550 кг/см2, СЧ20 - 650, СЧ25 - 850, СЧ30 - 1000 кг/см2.

6.3 Алюминиевые конструкции следует проектировать согласно требованиям СП 128.13330.

6.3.1 Для несущих элементов опалубки следует применять термически упрочняемый сплав (закаленный и искусственно состаренный).

6.3.2 При расчетах следует учитывать местное ослабление некоторых схем сварных соединений в зоне термического влияния.

6.3.3 При расчете следует учитывать возможную коррозию алюминиевых сплавов при длительном контакте со сталью. При использовании других материалов, в т.ч. дерева, фанеры, следует учитывать различия в значениях модуля упругости и коэффициентов линейного расширения. Замки, шайбы и гайки для установки стяжек, выполненные из стали, следует цинковать или кадмировать.

6.3.4 Плотность алюминия АД 31Т1 - 2710 кг/м3.

6.3.5 Модуль упругости Е при температуре от минус 40 °С до плюс 50 °С Е = 710·103 кг/см2, коэффициент линейного расширения равен 0,23·104 °С-1.

6.4.1 Деревянные конструкции следует проектировать согласно требованиям СП 64.13330.

6.4.2 Из древесины изготовляют:

а) полностью деревянную опалубку;

б) балки и фермы в качестве несущих элементов опалубки, как стен, так и перекрытий;

в) доски в качестве палубы;

г) фанеру в качестве палубы. Для получения высококачественных поверхностей следует применять ламинированную фанеру (с запрессованными фенольными пленками). Запрессование фенольных пленок проводят на прессах с подогревом плит;

д) клееные конструкции в качестве несущих элементов.

6.4.3 При использовании деревянных и древесных конструкций следует иметь в виду влияние влажности на прочностные показатели и значительную разницу показателей при работе вдоль и поперек волокон.

6.4.4 Для конструкций опалубки применяют древесину хвойных пород. Не допускается в качестве палубы использовать древесину дуба в связи с ее кислой средой, что препятствует твердению бетона и вызывает разрушения и отслоения бетонных поверхностей.

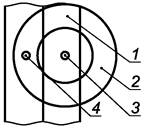

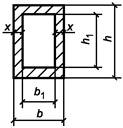

6.4.5 При использовании древесины следует учитывать, что при изменении влажности (выше или ниже точки насыщения волокон - 25 - 30 %) происходят разбухание или усушка древесины и деформация конструкций опалубки. Величина деформации досок зависит в том числе от того, из какой части ствола выпилена доска (см. рисунок 6.1).

Рисунок 6.1

При снижении влажности в досках тангенциальной распиловки возникают корытообразные деформации. Доски радиальной распиловки при усушке уменьшаются в поперечном сечении.

6.4.6 Характеристики древесины и фанеры приведены в приложении Г.

7 Нагрузки и данные для расчета опалубки

7.1 На опалубку действуют различные нагрузки, в том числе при перевозке, хранении, монтаже и демонтаже: крановые нагрузки, движения людей и транспортных средств, нагрузки от технологической оснастки и оборудования (значительные при использовании скользящей опалубки), нагрузки при распалубке, ветровые, трение и сцепление опалубки с бетоном (учитываются при распалубке и подъеме скользящей опалубки), температурные и др. Данные нагрузки, обычные для любых сборных и монтажных элементов, не столь значительны по сравнению с нагрузками при бетонировании. При сильном ветре следует учитывать ветровые нагрузки при монтаже и демонтаже, принимаемые по СП 20.13330. Наибольшие нагрузки возникают при укладке бетонной смеси (бетонировании), например горизонтальные нагрузки от бокового давления бетонной смеси, на которые рассчитывают опалубку вертикальных и наклонно-вертикальных поверхностей. Вертикальные нагрузки возникают при бетонировании горизонтальных монолитных конструкций, в т.ч. наклонно-горизонтальных [опалубка перекрытий, в т.ч. балочных и ребристых, опалубка куполов (сфер, оболочек, сводов), опалубка пролетных строений (мостов, эстакад и других подобных сооружений].

7.2 Вертикальные нагрузки

7.2.1 Собственный вес опалубки определяют по чертежам.

7.2.2 Массу бетонной смеси принимают 2500 кг/м3 для тяжелого бетона, для других бетонов - по фактической массе.

7.2.3 Массу арматуры принимают по проекту, при отсутствии проектных данных - 100 кг/м3.

7.2.4 Нагрузки от людей и транспортных средств принимают 250 кг/м2. Кроме того, опалубку следует проверять на сосредоточенную нагрузку от технологических средств согласно фактическому возможному загружению по проекту производства работ (ППР).

При нагрузке на рабочий пол скользящей опалубки учитывают дополнительную нагрузку от подъемного оборудования.

7.2.5 Дополнительные динамические нагрузки, возникающие при выгрузке бетонной смеси, принимают по таблице 7.1.

|

Способ подачи бетонной смеси в опалубку |

Нагрузка, кгс/м2 |

|

Спуск по лоткам, хоботам |

400 |

|

Выгрузка из бадей вместимостью: |

|

|

- до 0,8 м3 |

400 |

|

- более 0,8 м3 |

600 |

|

Укладка бетононасосами |

800 |

7.2.6 При бетонировании балок давление на вертикальные стенки принимают согласно 7.2.

7.2.7 При бетонировании наклонных перекрытий, в т.ч. трибун, следует учитывать дополнительные горизонтальные нагрузки.

7.2.8 Коэффициенты надежности принимают по таблице 7.2.

|

Нагрузки |

Коэффициент |

|

Собственный вес опалубки |

1,1 |

|

Вес бетонной смеси и арматуры |

1,2 |

|

От движения людей и транспортных средств, сосредоточенные нагрузки, в т.ч. от технологического оборудования |

1,3 |

|

Динамические нагрузки при выгрузке бетонной смеси |

1,3 |

7.3 Горизонтальные нагрузки

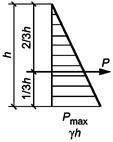

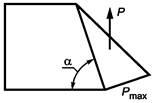

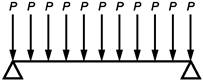

7.3.1 Максимальное давление бетонной смеси на опалубку Рmах, кг/м2, принимают равным гидростатическому с треугольной эпюрой (см. рисунок 7.1) при уплотнении бетонной смеси наружными вибраторами, а также внутренними при радиусе действия вибратора.

Рисунок 7.1

|

R ≥ h, Рmах = γh, |

(7.1) |

где h - высота бетонирования, м;

γ - объемная масса бетонной смеси.

Для тяжелых бетонов принимают γ = 2500 кг/м3, для других бетонов (в т.ч. легких и сверхтяжелых) - по фактической массе (давление соответственно уменьшается или увеличивается пропорционально массе).

Результирующее давление, кг/м2, равно площади эпюры и составляет

|

|

(7.2) |

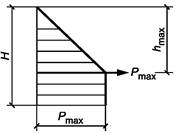

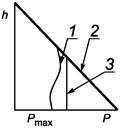

7.3.2 При послойном бетонировании с уплотнением каждого слоя внутренними вибраторами максимальное давление (см. рисунок 7.2) равно

|

Pmax = γ(0,27V + 0,78)K1K2, |

(7.3) |

Рисунок 7.2

где γ - объемная масса бетонной смеси, кг/м3;

V - скорость бетонирования (скорость заполнения опалубки по высоте), м/ч;

K1 - коэффициент, учитывающий влияние подвижности (жесткости) бетонной смеси;

K2 - коэффициент, учитывающий влияние температуры бетонной смеси;

hmах - высота, на которой достигается максимальное (гидростатическое) давление бетонной смеси, м

|

hmax = Pmax/γ. |

(7.4) |

Коэффициенты K1 и K2 приведены в таблицах 7.3 и 7.4.

|

Коэффициент K1 |

Подвижность смеси с осадкой конуса (ОК), см |

|

0,8 |

0 - 2 |

|

1,0 |

2 - 7 |

|

1,2 |

8 и более |

|

Коэффициент K2 |

Температура бетонной смеси, °С |

|

1,15 |

5 - 10 |

|

1,0 |

10 - 25 |

|

0,85 |

свыше 25 |

7.3.3 При расчете на прочность нагрузки при вибрировании бетонной смеси принимают 400 кгс/м2.

7.3.4 Коэффициенты надежности при расчете давления бетонной смеси принимают по таблице 7.5.

|

Нагрузки |

Коэффициент |

|

Вибрирование бетонной смеси |

1,3 |

|

Боковое давление бетонной смеси |

1,3 |

|

То же при бетонировании колонн |

1,5 |

|

Динамические при выгрузке бетонной смеси в опалубку |

1,3 |

7.3.5 Ветровые нагрузки при монтаже и демонтаже опалубки принимают по СП 20.13330.

8 Гидростатическое давление

8.1 При вибрировании как наружными, так и внутренними вибраторами, а также трамбованием, встряхиванием бетонная смесь становится текучей, разжижается, и бетон оказывает гидростатическое давление, действующее на дно и стенки сосуда перпендикулярно плоскости, не зависящее от формы сосуда и неизменное во всех направлениях.

Давление зависит от высоты столба жидкости и ее плотности.

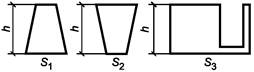

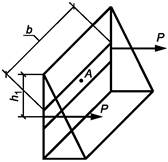

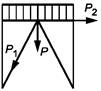

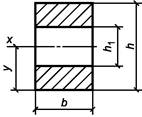

8.2 В емкостях различной формы (см. рисунок 8.1) суммарное давление Р будет значительно отличаться по суммарной величине и составлять

|

Р = γhS1, 2, 3, |

(8.1) |

где S - площадь.

Рисунок 8.1

8.3 Давление жидкости передается также на стенку сосуда или предмет, погруженный в жидкость (см. рисунок 8.2).

Среднее давление в точке А действует на центр тяжести и равно

|

Р = γh1b. |

(8.2) |

Рисунок 8.2

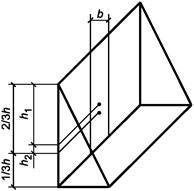

8.4 Если стенка имеет прямоугольную форму (щит опалубки) размером bh, одна сторона которого лежит на свободной поверхности (см. рисунок 8.3), центр давления смещается на величину h2, которая равна отношению момента инерции относительно центральной оси Jy к статическому моменту.

Рисунок 8.3

Статический момент Jст вычисляют по формуле

|

|

(8.3) |

Момент инерции относительно центральной оси вычисляют по формуле

|

|

(8.4) |

|

|

(8.5) |

Эпюра давления показана на рисунке 8.4.

Рисунок 8.4

8.5 При наклонной плоскости опалубки надо учитывать, что давление передается на щит опалубки большей площади.

Давление в точке В определяется уравнением P = γh.

Давление распространяется на стенку площадью S:

|

|

(8.6) |

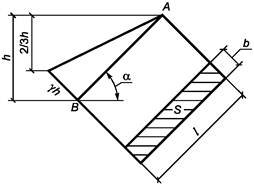

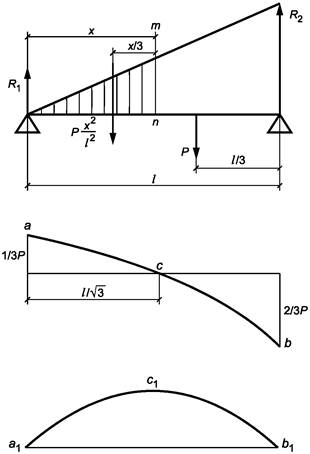

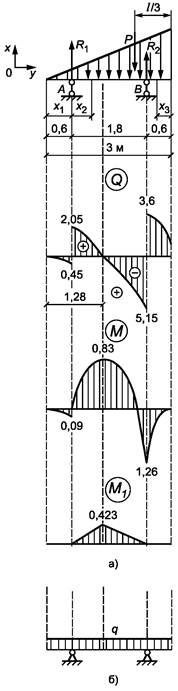

8.6 При расчете опалубки, когда на нее действует гидростатическое давление, следует учитывать, что опалубка несет неравномерную распределенную нагрузку от 0 до максимума по треугольной эпюре (см. рисунок 8.5).

Рисунок 8.5

Реакция опор (нагрузка на стяжки, установленные между щитами опалубки) в этом случае будет выражаться формулами:

|

|

(8.7) |

Поперечную силу Q в сечении m - n определяют вычитанием заштрихованной части нагрузки из реакции R1:

|

|

(8.8) |

Эпюра поперечных сил представляет собой параболическую кривую acb, изгибающий момент М в сечении m - n определяют по формуле

Момент изображен кривой а1с1b1, максимальный момент Мmax проявляется в точке с1, где

поперечная сила меняет свои знак, т.е. при ![]()

9 Боковое давление бетонной смеси на опалубку

9.1 На опалубку действует гидростатическое давление только при полном разжижении бетонной смеси на всю высоту бетонирования, что достигается при уплотнении смеси наружными вибраторами, а также в зоне действия глубинного вибратора, радиус действия которого равен (или превышает) высоту слоя укладываемой бетонной смеси.

9.2 Наружную вибрацию применяют в основном при заводском изготовлении сборных железобетонных конструкций, что определяет высокую стоимость и материалоемкость форм для сборных бетонных конструкций.

Кроме того, наружная вибрация ухудшает качество бетонных поверхностей, так как пузырьки воздуха стремятся к источнику вибрации. Поэтому при проектировании опалубки ее не рассчитывают на использование наружных вибраторов.

9.3 Давление бетонной смеси на опалубку равно или ниже гидростатического и зависит от множества факторов. Снижение давления обусловлено зависанием бетонной смеси на поверхности опалубки с образованием сводов, препятствующих передаче давления вышележащих (и уплотняемых) слоев бетонной смеси на нижележащие слои бетонной смеси, а также внутренним трением смеси и увеличением трения по мере схватывания цемента. Чем ниже адгезия поверхности опалубки к бетонной смеси, тем меньше образуется сводов и тем выше давление бетонной смеси.

По тем же причинам давление зависит от степени армирования (повышается в мало- и неармированных конструкциях).

Давление зависит от вида и состава цемента, состава бетонной смеси, добавок в бетон, вида заполнителей, В/Ц-отношения, подвижности и температуры смеси. С увеличением подвижности (особенно для литых смесей) давление значительно увеличивается. Существенное влияние оказывают сроки схватывания цемента, температура смеси и температура наружного воздуха, влияющая в т.ч. на сроки схватывания. Давление тем выше, чем ниже температура бетонной смеси. Существуют и другие факторы, в т.ч. герметичность опалубки: так, при потере воды при вибрировании из-за щелей, неплотности и дренажа при использовании специальных поверхностей опалубки, сетки в качестве несъемной опалубки давление значительно понижается.

9.4 Наибольшее влияние на боковое давление оказывает скорость бетонирования V (скорость заполнения опалубки по высоте в течение часа). Слишком высокая скорость бетонирования (например, бетононасосами) приводит к увеличению гидростатических нагрузок.

9.5 При проектировании опалубки следует учитывать все факторы влияния. В проекте опалубки должны быть указаны пределы применения опалубки с ограничением наиболее существенных факторов влияния, в т.ч. скорости бетонирования, способа уплотнения бетонной смеси, температуры и др.

9.6 При определении расчетных нагрузок, в т.ч. бокового давления (ГОСТ Р 52086), должны быть учтены влияние скорости бетонирования, температуры и подвижности смеси, а также местное влияние динамических нагрузок, в т.ч. при сбрасывании смеси и нагрузок в зоне действия вибраторов.

9.7 Данные по боковому давлению бетонной смеси имеют существенный разброс, что определяет введение значительных по величине коэффициентов надежности, учитываемых в формулах сопротивления материалов при многовариантных расчетных схемах опалубки.

При проектировании необходимо учитывать погрешности строительного производства.

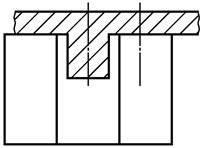

9.8 При соединении щитов модульной опалубки на смежные щиты стяжки устанавливают с опорной гайкой меньшего диаметра или шайбой, которая должна применяться при использовании гаек меньшего диаметра (см. рисунок 9.1).

Рисунок 9.1

9.9 Проведенные испытания показали значительное влияние на расчетные нагрузки щитов (как прочностные, так и деформационные) характеристик опор, в т.ч. смещенных.

В 9.10 - 9.12 приведены некоторые корректировки расчетных схем.

9.10 Фактическая эпюра давления показана на рисунке 9.2.

Рисунок 9.2

9.11 Максимальное давление в зависимости от высоты опалубки h показано на рисунке 9.3.

Рисунок 9.3

9.12 Зависимость максимального давления от скорости бетонирования V, м/ч, и высоты опалубки h, м, показана на рисунке 9.4.

Рисунок 9.4

Приведены максимальные нагрузки в зависимости от V c учетом всех коэффициентов надежности.

10 Расчет и правила проектирования опалубки

10.1 Подбор сечений и выбор материала несущих элементов проводят по:

а) прочности;

б) жесткости (в зависимости от допустимых прогибов).

10.2 Прочность выбирают по расчетному сопротивлению R в зависимости от расчетных характеристик применяемых материалов.

Сопротивление R должно быть не менее расчетного сопротивления Rp, кгс/см2, равного

|

|

(10.1) |

где М - момент, кг·м (кг·см);

W - момент сопротивления, м3 (см3);

|

Pp ≤ R1·K, |

(10.2) |

где R1 - расчетная характеристика материала;

K - коэффициент надежности.

Расчетные характеристики зависят от применяемого материала.

Геометрические характеристики профилей (сечений) приведены в приложении Е.

10.3 Прогибы у выбирают в зависимости от жесткости материала и характеристик сечения

|

E·J, |

(10.3) |

где Е - модуль упругости материала, кг/см2;

J - момент инерции, см4, зависящий от сечения профиля.

Прогиб у, см, при сосредоточенной нагрузке вычисляют по формуле

|

|

(10.4) |

где Р - сосредоточенная нагрузка, кг (т);

l - пролет балки, м;

K - коэффициент в зависимости от расчетной схемы.

Прогиб у при равномерно распределенной нагрузке вычисляют по формуле

|

|

(10.5) |

где q - равномерно распределенная нагрузка, кг/м.

10.4 Несущие элементы проверяют на прочность и жесткость.

10.4.1 Прочность выбирают по расчетным нагрузкам, прогибы - в зависимости от заданных показателей. Прогибы опалубки перекрытий должны быть не более l/500, где l - пролет, если не предъявлены дополнительные требования к поверхности перекрытия и другим конструкциям.

Прогибы вертикальных конструкций назначают в соответствии с проектными требованиями к поверхности стен и других вертикальных конструкций. Прогибы могут составлять l/200, l/275, l/300, l/400. Для конструкций подземного строительства (например, фундаменты, стены подвалов) прогиб составляет l/275 (может быть назначена другая величина в зависимости от проектных требований).

Для высококачественных бетонных поверхностей прогиб поверхности после распалубки, не требующей дополнительной отделки, должен быть у = l/400.

10.4.2 Соотношения между прочностными и жесткостными характеристиками выбирают в зависимости от требований, предъявляемых к монолитным конструкциям зданий и сооружений, класса опалубки.

Из характеристик W и J следует, что жесткость увеличивается с увеличением высоты профиля. При увеличении высоты профили опалубки следует дополнительно проверять на устойчивость.

10.5 Правила проектирования опалубки вертикальных конструкций

10.5.1 Расчетные схемы опалубки выбирают в зависимости от экономических соображений - стоимость конструкций опалубки, стоимость материалов (металл, алюминий, фанера, дерево и т.д.), опорных конструкций (стяжек), трудоемкости монтажа и демонтажа опалубки.

Увеличение числа стяжек позволяет запроектировать опалубку с низкими стоимостью и материалоемкостью.

10.5.2 Разборные конструкции опалубок (см. рисунки Б.3 - Б.5), состоящие из набора несущих элементов разной гибкости и несущей способности, с возможностью установки с различным шагом, в т.ч. с меньшим шагом согласно эпюре в зоне максимального давления, позволяют в наибольшей степени оптимизировать конструкцию.

Такая конструкция требует разработки монтажных схем элементов опалубки на строительной площадке с расчетом и разработкой схем сборки конкретных панелей и блоков в зависимости от технологии бетонирования.

10.5.3 Модульная опалубка (см. рисунки Б.1 и Б.2) имеет постоянные характеристики по прочности и жесткости. Допускается устанавливать поперечные ребра с различным шагом, в т.ч. увеличенным в зоне меньших нагрузок. Последний вариант определяет установку щитов с четной ориентацией (верх-низ).

10.5.4 Модульная универсальная опалубка с независимой установкой щитов не только по вертикали, но и по горизонтали имеет наибольшее применение из-за простоты конструкции, легкости монтажа и демонтажа и возможности использования ее для возведения различных монолитных конструкций. Материалоемкость данного вида опалубки выше оптимально собранных разборных опалубок.

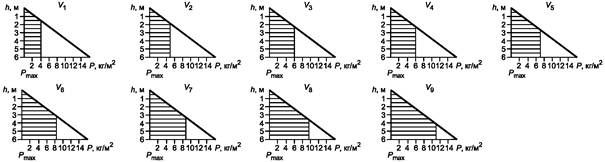

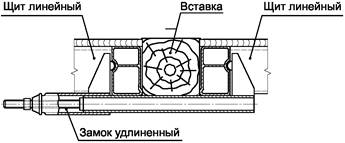

10.5.5 Для сборки опалубки с использованием модульных щитов применяют вставки между щитами (см. рисунок 10.1), угловые щиты (см. рисунок Б.1), внутренние и наружные, шарнирные щиты (для сборки опалубки с углом соединения, отличным от 90°), а также специальные замки (в т.ч. стяжки с дополнительной опорой) для сборки опалубки в «мельницу» (см. рисунок Б.2) в угловых соединениях стен, а также колонн.

Рисунок 10.1

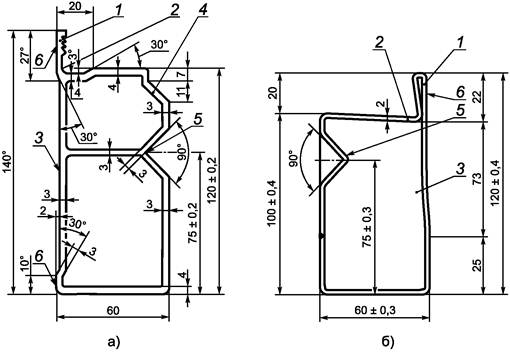

10.5.6 Для получения высококачественной бетонной поверхности после распалубки в модульной опалубке следует применять высокоточные профили, определяющие точность стыковки формообразующих поверхностей щитов (см. рисунок 10.2), центрирующие замки.

1 - ребро защиты торца фанеры; 2 - карман для

герметика и удобства установки фанеры; 3 - запас для

уменьшения площади соприкосновения при стыковке щитов; 4 - опора

установки второго замка;

5 - опора установки центрирующего замка соединения щитов; 6 -

опорные площадки стыковки щитов

Рисунок 10.2

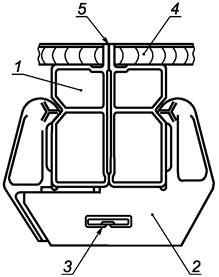

1 - щиты; 2 - замок; 3 - клин; 4 - фанера; 5 - специально организованные углубления в бетонной поверхности

Рисунок 10.3

В связи с тем что выравнивание формообразующих поверхностей проводят по наружной поверхности щита, следует применять высокоточные замки (см. рисунок 10.3). При использовании литых замков их литье выполняется по выплавляемым моделям с низкими допусками, которые должны назначаться с учетом расстояния от наружной поверхности щита до опорных поверхностей.

10.5.7 Изготовление высокоточных профилей оптимальной конфигурации достигается применением прессованных профилей из алюминиевых сплавов. Такие профили изготовляют с большей точностью по сравнению со стальными. Они могут прессоваться с опорными площадками для замков на различном расстоянии от наружной поверхности. В этом случае следует применять замки с увеличенными опорными элементами. Замки с удлиненными захватами позволяют собирать крупногабаритные панели из модульных щитов неизменяемых габаритов при многократном монтаже без переборки. Удлиненные замки с опорой на минимальном расстоянии от формообразующих поверхностей устанавливают дополнительно при сборке панелей.

10.5.8 Количество опор (стяжек) и их расстояние определяют значения изгибающего момента М, прогиба у, характеристика профилей и несущая способность тяжей. Выбор расчетной схемы определяется технологией бетонирования, характером монолитных конструкций и экономическими обоснованиями. Больший шаг установки тяжей снижает трудоемкость работ при увеличении материалоемкости опалубки.

10.5.9 Пример расчета модульных щитов приведен в приложении Е.

10.5.10 Схема установки стяжек (опор) приведена на рисунке 10.4.

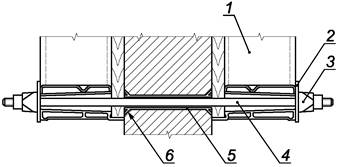

1 - щит; 2 - шайба; 3 - гайка; 4 - стяжка; 5 - трубка; 6 - конус

Рисунок 10.4

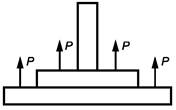

10.5.11 При бетонировании многоступенчатых конструкций типа ступенчатых фундаментов (см. рисунок 10.5) следует учитывать дополнительные вертикальные нагрузки, в ряде случаев (при непрерывном или скоростном бетонировании) требуется установка дополнительной горизонтальной опалубки.

Рисунок 10.5

10.5.12 При установке наклонной опалубки возникают вертикальные нагрузки на наклонный щит (см. рисунок 10.6), описываемые зависимостью P = Pmax·cosα, что требует дополнительного закрепления от вертикального смещения.

Рисунок 10.6

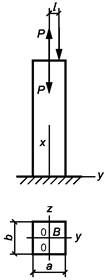

10.6 Правила проектирования опалубки перекрытий (горизонтальных поверхностей)

10.6.1 Схема опалубки перекрытий показана на рисунках Б.6 - Б.8. Нагрузки при бетонировании перекрытий передаются на вертикальные (или наклонные) несущие элементы. При наклонной установке опор (см. рисунок 10.7)

|

|

(10.6) |

|

P2 = P·tgα, |

(10.7) |

Рисунок 10.7

10.6.2 В качестве вертикальных несущих элементов применяют:

а) отдельные стойки;

б) рамы;

в) пространственные конструкции, в которых стойки [как при наращивании по высоте, так и одного яруса (этажа)] объединяются связями в продольном и поперечном направлениях.

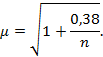

При расчете стоек, рам и пространственных конструкций

следует вводить коэффициент безопасности S = 2,8, на который должны быть

разделены все расчетные нагрузки. При проектировании двутавровых клееных балок

перекрытий как целиком из хвойных пород, так и со стойками из фанеры следует

вводить коэффициент надежности K = 1,4,

расчетное сопротивление ![]() , расчетный прогиб yр

= ky.

, расчетный прогиб yр

= ky.

10.6.3 При использовании рам и пространственных конструкций значительное влияние на несущую способность оказывает соотношение моментов инерции (J) вертикальных элементов и горизонтальных связей.

10.6.4 Металлические стойки выполняют из основного элемента и выдвижной части на различную высоту опалубки перекрытий (см. рисунок Б.6).

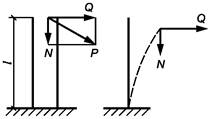

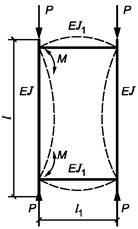

10.6.5 Одновременное действие изгиба и сжатия (продольный изгиб)

Следует учитывать определенное критическое значение сжимающей силы. Для призматического стержня с шарнирно закрепленными концами (см. рисунок 10.8) критическую силу определяют по формуле Эйлера

где Р - нагрузка;

l - длина стержня.

Рисунок 10.8

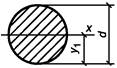

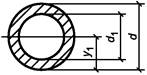

Из формулы (10.8) следует, что нагрузка зависит не от предела прочности материала стержня, а исключительно от характеристик поперечного сечения J и модуля упругости Е. Увеличить момент

инерции возможно без увеличения площади поперечного сечения путем размещения материала на удалении от главных осей инерции, при этом прочность (момент сопротивления W) растет незначительно. С точки зрения увеличения жесткости трубчатые сечения более эффективны, чем сплошные. Уменьшая толщину стенки труб и увеличивая поперечные размеры, увеличивают несущую способность. Однако существует низший предел толщины стенки, и вместо продольного изгиба всего стержня происходит местный продольный изгиб.

10.6.5.1 Величина критической нагрузки Ркр в значительной мере зависит от способа закрепления стержня с введением коэффициента расчетной длины μ, поэтому формула (10.8) принимает вид

|

|

(10.9) |

10.6.5.2 Значения μ в зависимости от закрепления концов стержня и промежуточных закреплений приведены в приложении Ж.

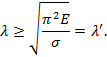

10.6.5.3 При Р > Ркр прогиб стержня не пропорционален Р.

10.6.5.4 Критическое напряжение σкр вычисляют по формуле

|

|

(10.10) |

где F - площадь сечения;

|

|

(10.11) |

где i - радиус инерции сечения, вычисляемый по формуле

|

|

(10.12) |

Величина

|

|

(10.13) |

где λ - гибкость стержня;

Из формулы (10.14) следует, что σкр возрастает по мере увеличения гибкости стержня и при достижении σкр предела пропорциональности формула Эйлера становится неприменимой, при

|

|

(10.15) |

Предельная гибкость для стали λ ≥ 100, в этом случае применяют формулу Ясинского

|

σкр = a - bλ, |

|

где а, b - табличные коэффициенты, определяемые эмпирически.

Условную гибкость определяют по формуле

|

|

(10.16) |

10.6.6 Расчет на прочность элементов, подверженных центральному растяжению или сжатию силой Р, выполняют по формуле

|

|

(10.17) |

где F - площадь сечения;

R - расчетное сопротивление.

10.6.7 Расчет на устойчивость сплошностенчатых элементов, подверженных центральному сжатию, выполняют по формуле

|

|

(10.18) |

где φ - коэффициент продольного изгиба.

Значения φ для стали приведены в приложении Д СП 16.13330.2017, для алюминия - в приложениях Г и Е СП 128.13330.2016.

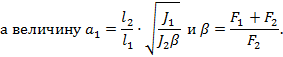

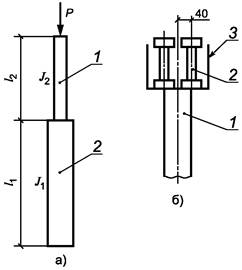

10.6.8 Расчет отдельностоящих телескопических стоек (см. рисунок 10.9)

Коэффициенты расчетной длины μ для нижнего участка следует принимать в зависимости от отношения

|

|

(10.19) |

|

|

(10.20) |

Рисунок 10.9

Значения μ приведены в таблице И.2 приложения И СП 16.13330.2017.

Коэффициент расчетной длины μ2 для верхнего элемента стойки вычисляют по формуле

|

|

(10.21) |

10.6.8.1 Несущую способность стойки вычисляют по формуле

|

|

(10.22) |

где S - коэффициент продольной устойчивости (безопасности), равный 2,8 для стали.

10.6.8.2 Опора на стойки осуществляется через продольные балки [см. рисунок 10.9, б)], которые устанавливают попарно при наращивании по длине. Возможна установка в опорную вилку одной балки, что приводит к возникновению эксцентриситета е. Поэтому при расчете стоек (в т.ч. стоек рам) следует вводить поправку на внецентренные нагрузки с учетом е.

Внецентренная нагрузка на стойку - обычное явление при монтаже опалубки (в т.ч. при установке продольных и поперечных балок различных ширины и характеристик).

10.6.8.3 Изгиб стойки парой сил

(см. рисунок 10.10) Ре

вызывает нормальные напряжения. ![]() - полное напряжение.

- полное напряжение.

|

|

(10.23) |

Рисунок 10.10

Для прямоугольного поперечного сечения при у = h/2

|

|

(10.24) |

|

|

(10.25) |

При e < h/6 знак напряжений не меняется, при е

= h/6 наибольшее сжимающее напряжение равно ![]() и напряжение на противоположной

стороне поперечного сечения равно нулю, при е > h/6 знак

напряжений меняется, тогда

и напряжение на противоположной

стороне поперечного сечения равно нулю, при е > h/6 знак

напряжений меняется, тогда

где iz - радиус инерции относительно оси Z.

Уравнение (10.26) допускается применять для других форм поперечного сечения.

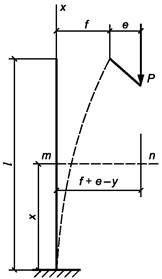

При внецентренной нагрузке (см. рисунок 10.11)

|

|

(10.27) |

Рисунок 10.11

Уравнение изогнутой оси

|

|

(10.28) |

При увеличении Рl резко увеличиваются прогибы, быстрее, чем увеличивается Р, и при Рl = π/2 прогибы = ∞.

Максимальный момент возникает в нижнем заделанном конце стойки

|

Mmax = P(e + f). |

(10.29) |

10.6.8.4 Количество стоек на перекрытие определяется делением общей нагрузки q на расчетную несущую способность стойки q/P.

10.6.8.5 Нагрузки на стойку, возникающие при бетонировании балочных (ребристых) перекрытий, показаны на рисунке 10.12.

Рисунок 10.12

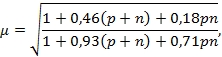

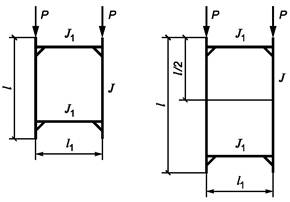

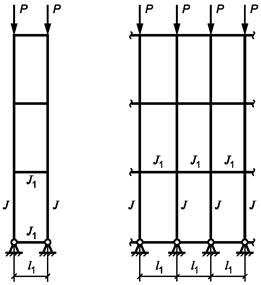

10.6.9 При расчете рам (см. рисунок 10.13) коэффициент расчетной длины μ вычисляют по формуле

|

|

(10.30) |

где ![]()

Примечание - У несвободной рамы крепление связей к стойкам не имеет свободы перемещения в плоскости рамы.

Рисунок 10.13

10.6.9.1 При соотношении ![]() , где Н - высота рамы (собранной

колонны), l - ширина рамы, следует проверять

общую устойчивость опалубки.

, где Н - высота рамы (собранной

колонны), l - ширина рамы, следует проверять

общую устойчивость опалубки.

10.6.9.2 При нагрузке на раму происходят изгибы стержней (см. рисунок 10.14).

Рисунок 10.14

Симметричное выпучивание вызывает реактивные изгибающие моменты М.

Если ![]() и

и ![]() велико, т.е. сопротивление

горизонтальных связей незначительно, критическая нагрузка приближается к

велико, т.е. сопротивление

горизонтальных связей незначительно, критическая нагрузка приближается к ![]() . Если эти соотношения, наоборот,

невелики, сопротивление горизонтальных связей увеличивается, критическая

нагрузка приближается к

. Если эти соотношения, наоборот,

невелики, сопротивление горизонтальных связей увеличивается, критическая

нагрузка приближается к ![]() .

.

При раме со всеми стержнями одинакового поперечного сечения (l = l1, и J = J1) критическая нагрузка равна

|

|

(10.31) |

10.6.9.3 Для разборных рам с шарнирным соединением связей (свободная рама)

|

|

(10.32) |

10.6.10 Для расчета пространственных стоек, объединенных в продольном и поперечном направлениях, а также рам при многоярусной установке с шарнирным креплением коэффициенты n и р приведены в таблице 10.1 (см. также рисунок 10.15).

Таблица 10.1 - Коэффициенты n и р для пространственных стоек

|

Ярус |

Однопролетные стойки |

Многопролетные стойки |

|

Верхний |

|

|

|

|

|

|

|

Средний |

|

|

|

|

|

|

|

Нижний |

|

|

|

|

|

Рисунок 10.15

10.6.11 Коэффициент расчетной длины μ (свободная рама)

|

|

(10.33) |

|

|

(10.34) |

расчетная нагрузка

|

|

(10.35) |

где S = 2,8.

10.6.12 Следует проверять расчет на устойчивость опалубки по формулам:

|

|

(10.36) |

|

|

(10.37) |

|

|

(10.38) |

|

|

(10.39) |

10.7 Особенности проектирования некоторых типов опалубки

10.7.1 Расчет опалубок всех типов сводится к расчету продольных и поперечных несущих элементов, как отдельных (разборная опалубка), так и каркасов (щитов и блоков, в т.ч. модульных щитов).

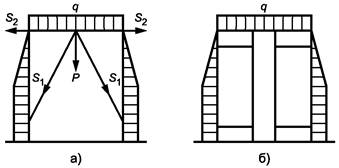

10.7.2 Объемно-переставная опалубка

Эпюра нагрузок и варианты поддерживающих элементов опалубки перекрытий показаны на рисунке 10.16, усилие составляет:

|

|

(10.40) |

|

S2 = Р·tgα. |

(10.41) |

Рисунок 10.16

10.7.3 Скользящая опалубка

10.7.3.1 На щиты опалубки действуют как боковое давление бетонной смеси, так и нагрузки при подъеме, вызываемые трением бетонной смеси.

10.7.3.2 Щиты закрепляют на стойках домкратных рам с наклоном (конусностью) в пределах l/500 - l/200 высоты щита, при высоте щита 1 - 1,2 м отклонение низа щита от вертикального составляет 5 - 7 мм. Нагрузки на площадь щита должны соответствовать данным, приведенным в приложении Е.

10.7.3.3 При послойном бетонировании по всему периметру здания (сооружения) максимальные нагрузки не достигают величины гидростатического давления.

10.7.3.4 Для предотвращения срывов бетона при подъеме опалубки масса бетонной смеси, контактирующей с опалубкой, должна быть больше силы трения.

В зависимости от качества поверхности формообразующих поверхностей минимальная толщина стен составляет от 8 до 18 см.

10.7.3.5 Наибольшие усилия возникают при начальном заполнении опалубки бетонной смесью неподвижной опалубки и первом подъеме.

10.7.3.6 Усилие, необходимое для подъема опалубки, F, кг, вычисляют по формуле

|

F = φ(P + F0) = φ(Pн + σн·S), |

(10.42) |

где φ - коэффициент трения;

F0 - давление бетона на опалубку, кг/м2;

σн - нормальное сцепление, кг/см2;

S - площадь контакта, м2 (см2).

Усилие подъема удобнее выражать через удельное тангенциальное сцепление τА и удельное трение τ. Значения этих показателей для бетона марки 150 приведены в таблице И.1.

Усилие подъема FA = τА·SA. Показатели Fi и Si следует уточнять и постоянно корректировать.

10.7.3.7 Домкратные рамы воспринимают нагрузки от щитов опалубки, подмостей и рабочего пола. Нагрузки на рабочий пол принимают по 7.1.

Нагрузки на рабочий пол должны уточняться в ППР, т.к. они зависят от дополнительного технологического оборудования, предусмотренного ППР, в т.ч. предусмотренного запаса арматурных стержней, возможного расположения бадей с бетонной смесью, а также характеристик подъемного оборудования.

10.7.3.8 Для предотвращения изгиба домкратных стержней и возможности их извлечения после возведения сооружения к домкратной раме крепят защитные трубки домкратных стержней.

10.7.3.9 Подъемное оборудование должно позволять осуществление при подъеме «шага на месте» и автоматическое регулирование процесса подъема.

Приложение А

Е - модуль упругости;

F - площадь сечения;

h (Н) - высота опалубки;

i - радиус инерции сечения;

J - момент инерции;

М - изгибающий момент;

Р - сосредоточенная нагрузка, давление бетонной смеси;

Ркр - критическая нагрузка при продольном изгибе;

Q - поперечная сила;

q - равномерно распределенная нагрузка;

R - расчетное сопротивление;

R1, R2 - реакция опор, нагрузки на стяжки;

V - скорость бетонирования;

W - момент сопротивления;

у - прогиб;

γ - объемная масса;

λ - гибкость стержня;

![]() - условная гибкость;

- условная гибкость;

μ - коэффициент расчетной длины;

σ - напряжение;

φ - коэффициент продольного изгиба.

Приложение Б

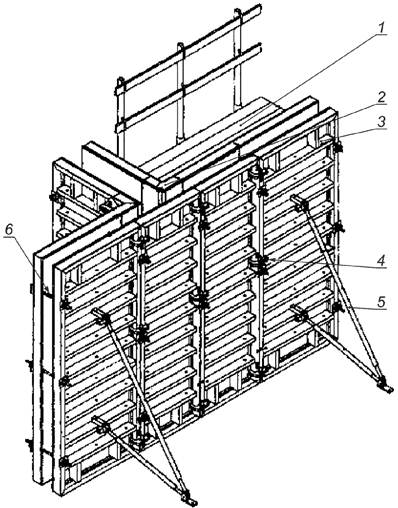

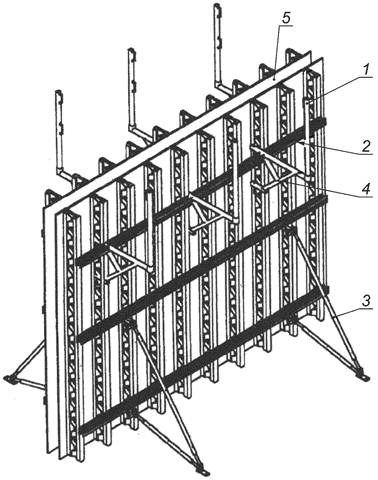

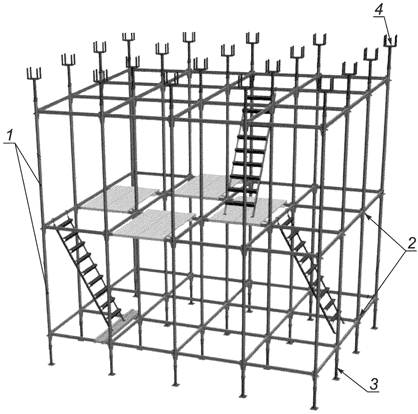

1 - подмости; 2 - угловой щит; 3 - модульные щиты; 4 - замки соединения щитов; 5 - подкос; 6 - стяжка

Рисунок Б.1 - Крупнощитовая модульная опалубка стен

1 - щиты (собранные в «мельницу»); 2 - подмости; 3 - подкос

Рисунок Б.2 - Крупнощитовая модульная опалубка колонн

1 - вертикальные фермы; 2 - схватки; 3 - подкос; 4 - подмости; 5 - палуба (фанера)

Рисунок Б.3 - Крупнощитовая разборная опалубка стен на деревянных и стальных балках

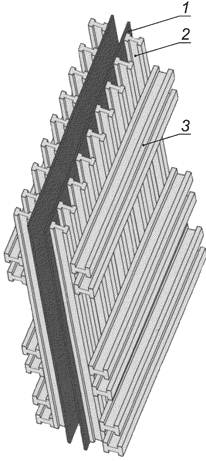

1 - фанера; 2 - вертикальная балка; 3 - сдвоенные балки

Рисунок Б.4 - Крупнощитовая разборная опалубка на деревянных балках

1 - палуба (фанера); 2 - горизонтальные балки (схватки); 3 - вертикальные балки; 4 - подмости

Рисунок Б.5 - Разборная крупнощитовая опалубка

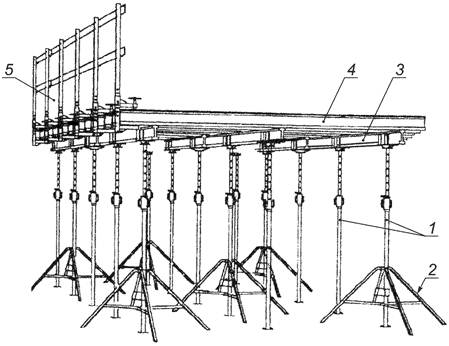

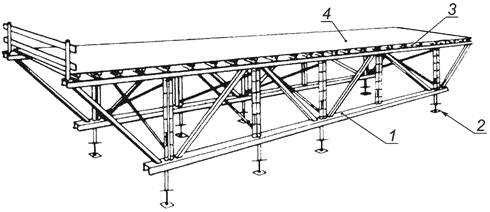

1 - телескопические стойки; 2 - тренога; 3 - продольные балки; 4 - поперечные балки; 5 - ограждение

Рисунок Б.6 - Разборно-переставная опалубка перекрытий на стойках

1 - рамы; 2 - домкрат; 3 - продольные балки; 4 - поперечные балки; 5 - ограждение

Рисунок Б.7 - Разборно-переставная опалубка перекрытий на рамах

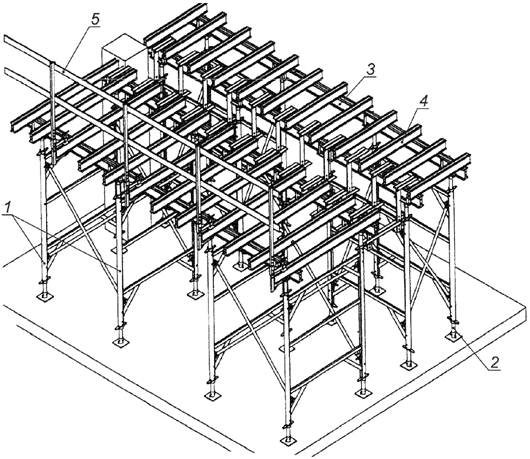

1 - стойки; 2 - шарнирное соединение; 3 - домкрат; 4 - вилки балок

Рисунок Б.8 - Система пространственных стоек опалубки перекрытий

1 - несущая ферма; 2 - домкрат; 3 - поперечные балки; 4 - палуба (фанера)

Рисунок Б.9 - Крупнощитовая (столовая) опалубка перекрытий

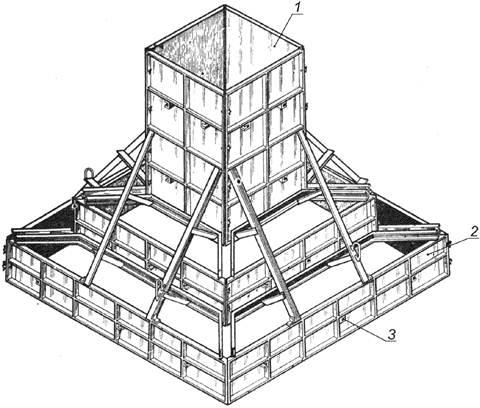

1 - опалубка подколонника; 2 - опалубка ступеней; 3 - отжимное устройство

Рисунок Б.10 - Блок-форма ступенчатых фундаментов

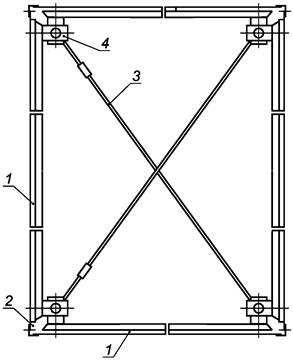

1 - щиты; 2 - угловые соединения; 3 - связи; 4 - вертикальная стойка

Рисунок Б.11 - Блочная опалубка

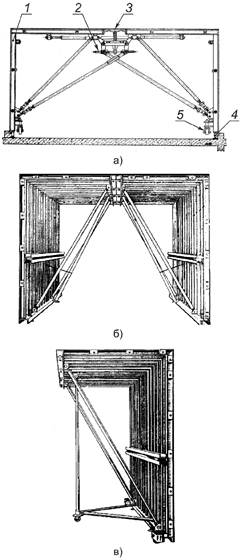

а - П-образная опалубка: 1 - Г-образный блок; 2

- распалубочный механизм; 3 - центральная вставка;

4 - домкрат; 5 - ролик; б - Г-образная опалубка; в

- Г-образная полусекция Г-образной опалубки

Рисунок Б.12 - Объемно-переставная опалубка

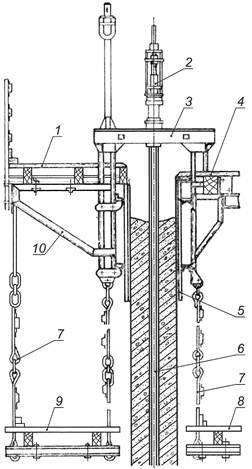

1 - наружные подмости; 2 - гидродомкрат с регулятором

горизонтальности; 3 - домкратная рама;

4 - рабочий пол; 5 - щит опалубки; 6 - домкратный

стержень; 7 - подвески; 8 - внутренние подмости;

9 - наружные подмости; 10 - кронштейн подмостей

Рисунок Б.13 - Скользящая опалубка

Приложение В

Характеристика опалубок различных типов и область их применения

|

Тип опалубки |

Применяемость |

|

Мелкощитовая (разборно-переставная) |

Бетонирование монолитных конструкций, в т.ч. с вертикальными (стен, колонн и т.п.), горизонтальными (перекрытий, ригелей и т.п.) и наклонными поверхностями различного очертания с разборкой на отдельные элементы при демонтаже, а также стыков, проемов монолитных конструкций с небольшой опалубочной поверхностью. Может применяться вместе с крупнощитовой опалубкой для бетонирования сложных по конфигурации монолитных конструкций и как вставки, в т.ч. в стесненных условиях производства |

|

Крупнощитовая |

Бетонирование крупноразмерных монолитных конструкций, в т.ч. стен и перекрытий зданий и сооружений с монтажом и демонтажом крупными элементами (в т.ч. крупными щитами, панелями и блоками). В связи с универсальностью и рядом преимуществ крупнощитовая модульная опалубка имеет наибольшее применение |

|

Блочная |

Бетонирование замкнутых отдельно стоящих монолитных конструкций, например ростверков, колонн, фундаментов, а также внутренних поверхностей замкнутых ячеек жилых зданий и лифтовых шахт |

|

Объемно-переставная |

Одновременное бетонирование стен и перекрытий зданий и сооружений. Применяется редко |

|

Скользящая |

Бетонирование вертикальных (главным образом высотой более 40 м) стен зданий и сооружений, преимущественного постоянного сечения. Применяется крайне редко |

|

Горизонтально-перемещаемая |

Бетонирование водоводов, коллекторов, туннелей, возводимых открытым способом (катучая опалубка); обделка туннелей, возводимых закрытым способом (туннельная опалубка). Имеет ведомственное применение, в т.ч. в метростроении. Катучая опалубка применяется редко |

|

Подъемно-переставная |

Бетонирование вертикальных высотных сооружений переменным сечением, например градирни, трубы, опоры мостов и эстакад значительной высоты |

|

Пневматическая |

Бетонирование вертикальных высотных сооружений переменным сечением, например градирни, трубы, опоры мостов и эстакад значительной высоты |

|

Несъемная |

Бетонирование монолитных конструкций без распалубливания, создание гидроизоляции, облицовки, утепления, внешнего армирования и др. Может включаться или не включаться в расчетное сечение монолитной конструкции. Применяется редко |

|

Примечание - Типы опалубки применяют в зависимости от вида и размеров бетонируемых конструкций и способа производства бетонных работ. |

|

Приложение Г

Характеристики древесины и фанеры

Таблица Г.1 - Плотность древесины и фанеры

|

Порода древесины |

Плотность древесины, кг/м3, в конструкциях |

|

Хвойные: |

|

|

- лиственница |

650 - 800 |

|

- сосна, ель, кедр, пихта |

500 - 600 |

|

Твердые лиственные: |

|

|

- дуб, береза, бук, ясень, клен, граб, акация, вяз и ильм |

700 - 800 |

|

Мягкие лиственные: |

|

|

- осина, тополь, ольха, липа |

500 - 600 |

|

Примечания 1 Плотность свежесрубленной древесины хвойных и мягких пород следует принимать равной 850 кг/м3, твердых лиственных пород - 1000 кг/м3. 2 Плотность клееной древесины следует принимать как для неклееной. 3 Плотность обычной фанеры следует принимать равной плотности древесины шпонов, а бакелизированной - 1000 кг/м3. |

|

Таблица Г.2 - Расчетные сопротивления ели и лиственницы европейской

В килограммах на квадратный сантиметр

|

Напряженное состояние и характеристики элементов |

Обозначение |

Расчетные сопротивления, кгс/см2*, для сортов древесины |

||

|

1 |

2 |

3 |

||

|

1 Изгиб, сжатие и смятие вдоль волокон: |

|

|

|

|

|

а) элементы прямоугольного сечения (за исключением указанных в подпунктах «б», «в») высотой до 50 см |

Rи, Rc, Rсм |

140 |

130 |

85 |

|

б) элементы прямоугольного сечения шириной св. 11 до 13 см при высоте сечения св. 11 до 50 см |

Rи, Rc, Rсм |

150 |

140 |

100 |

|

в) элементы прямоугольного сечения шириной св. 13 см при высоте сечения св. 13 до 50 см |

Rи, Rc, Rсм |

160 |

150 |

110 |

|

г) элементы из круглых лесоматериалов без врезок в расчетном сечении |

Rи, Rc, Rсм |

- |

160 |

100 |

|

2 Растяжение вдоль волокон: |

|

|

|

|

|

а) неклееные элементы |

Rp |

100 |

70 |

- |

|

б) клееные элементы |

Rp |

120 |

90 |

- |

|

3 Сжатие и смятие по всей площади поперек волокон |

Rc.90, Rсм.90 |

18 |

18 |

18 |

|

4 Смятие поперек волокон местное: |

|

|

|

|

|

а) в опорных частях конструкций, лобовых врубках и узловых примыканиях элементов |

Rсм.90 |

30 |

30 |

30 |

|

б) под шайбами при углах смятия от 90° до 60° |

Rсм.90 |

40 |

40 |

40 |

|

5 Скалывание вдоль волокон: |

|

|

|

|

|

а) при изгибе наклееных элементов |

Rск |

18 |

16 |

16 |

|

б) при изгибе клееных элементов |

Rск |

16 |

15 |

15 |

|

в) в лобовых врубках для максимального напряжения |

Rск |

24 |

21 |

21 |

|

г) местное в клеевых соединениях для максимального напряжения |

Rск |

21 |

21 |

21 |

|

6 Скалывание поперек волокон: |

|

|

|

|

|

а) в соединениях неклееных элементов |

Rск.90 |

10 |

8 |

6 |

|

б) в соединениях клееных элементов |

Rск.90 |

7 |

7 |

6 |

|

7 Растяжение поперек волокон элементов из клееной древесины |

Rр.90 |

3,5 |

3 |

2,5 |

|

________ * При переводе значений в мегапаскали (МПа) все показатели уменьшаются примерно в 10 раз, кг/см2 ≈ 0,1 МПа (кг/см2 = 980066,5 Па; кг/мм2 = 9,80665·106 Па). При

использовании мегапаскалей в дальнейших расчетах следует иметь в виду, что

размерность Примечания 1 Расчетные сопротивления следует умножать на коэффициент условия работы на открытом воздухе 0,85. 2 Для опалубки, учитывая кратковременные действия нагрузок, принимают коэффициент, равный 1,2. 3 Коэффициент для расчетных сопротивлений других древесных пород приведен в таблице Г.3. |

||||

|

Порода древесины |

Коэффициент для расчетных сопротивлений |

||

|

растяжению, изгибу и сжатию вдоль волокон |

сжатию и смятию поперек волокон |

скалыванию |

|

|

Лиственница, кроме европейской и японской |

1 |

1,2 |

1,0 |

|

Дуб |

1,3 |

2 |

1,3 |

|

Ясень, клен, граб |

1,3 |

2 |

1,6 |

|

Береза, бук |

1,1 |

1,6 |

1 |

|

Ольха, липа, осина, тополь |

0,8 |

1 |

0,8 |

Таблица Г.4 - Расчетные сопротивления строительной фанеры

|

Вид фанеры |

Расчетные сопротивления, кгс/см2* |

||||

|

растяжению в плоскости листа Rф.р |

сжатию в плоскости листа Rф.с |

изгибу из плоскости листа Rф.и |

скалыванию в плоскости листа Rф.ск |

срезу перпендикулярно плоскости листа Rф.ср |

|

|

1 Фанера клееная березовая марки ФСФ по ГОСТ 3916.1 сортов В/ВВ, В/С, ВВ/С по ГОСТ 3916.1: |

|

|

|

|

|

|

а) семислойная толщиной 8 мм и более: |

|

|

|

|

|

|

- вдоль волокон наружных слоев |

140 |

120 |

160 |

8 |

60 |

|

- поперек волокон наружных слоев |

90 |

85 |

65 |

8 |

60 |

|

- под углом 45° к волокнам |

45 |

70 |

- |

8 |

90 |

|

б) пятислойная толщиной 5 - 7 мм: |

|

|

|

|

|

|

- вдоль волокон наружных слоев |

140 |

130 |

180 |

8 |

50 |

|

- поперек волокон наружных слоев |

60 |

70 |

30 |

8 |

60 |

|

- под углом 45° к волокнам |

40 |

60 |

- |

8 |

90 |

|

2 Фанера клееная из древесины лиственницы марки ФСФ по ГОСТ 3916.1 сортов В/ВВ и ВВ/С по ГОСТ 3916.1 семислойная толщиной 8 мм и более: |

|

|

|

|

|

|

- вдоль волокон наружных слоев |

90 |

170 |

180 |

6 |

50 |

|

- поперек волокон наружных слоев |

75 |

130 |

110 |

5 |

50 |

|

- под углом 45° к волокнам |

30 |

50 |

- |

7 |

75 |

|

3 Фанера бакелизированная марки ФБС по ГОСТ 11539 толщиной 7 мм и более: |

|

|

|

|

|

|

- вдоль волокон наружных слоев |

320 |

280 |

330 |

18 |

110 |

|

- поперек волокон наружных слоев |

240 |

230 |

250 |

18 |

120 |

|

- под углом 45° к волокнам |

165 |

210 |

- |

18 |

160 |

|

________ * При переводе значений в мегапаскали (МПа) все показатели уменьшаются примерно в 10 раз, кг/см2 ≈ 0,1 МПа (кг/см2 = 980066,5 Па; кг/мм2 = 9,80665·106 Па). При

использовании мегапаскалей в дальнейших расчетах следует иметь в виду, что

размерность |

|||||

Таблица Г.5 - Модуль упругости и коэффициент Пуассона фанеры

|

Вид фанеры |

Модуль упругости Еф, кгс/см2 |

Модуль сдвига Gф, кгс/см2 |

Коэффициент Пуассона vф |

|

1 Фанера клееная березовая марки ФСФ по ГОСТ 3916.1 сортов В/ВВ, В/С, ВВ/С по ГОСТ 3916.1 семислойная и пятислойная: |

|

|

|

|

- вдоль волокон наружных слоев |

9000 |

7500 |

0,085 |

|

- поперек волокон наружных слоев |

6000 |

7500 |

0,065 |

|

- под углом 45° к волокнам |

2500 |

30000 |

0,6 |

|

2 Фанера клееная из древесины лиственницы марки ФСФ по ГОСТ 3916.1 сортов В/ВВ и ВВ/С по ГОСТ 3916.1 семислойная: |

|

|

|

|

- вдоль волокон наружных слоев |

7000 |

8000 |

0,7 |

|

- поперек волокон наружных слоев |

5500 |

8000 |

0,06 |

|

- под углом 45° к волокнам |

2000 |

22000 |

0,6 |

|

3 Фанера бакелизированная марки ФБС по ГОСТ 11539: |

|

|

|

|

- вдоль волокон наружных слоев |

12000 |

10000 |

0,085 |

|

- поперек волокон наружных слоев |

8500 |

10000 |

0,065 |

|

- под углом 45° к волокнам |

3500 |

40000 |

0,7 |

|

Примечание - Для условий работы опалубки модуль упругости древесины и фанеры принимают с коэффициентом 0,85. Модуль упругости при расчете по предельным состояниям древесины вдоль волокон E = 100000 кг/см2, поперек волокон - Е = 4000 кг/см2. При расчетах на устойчивость и по деформации модуль упругости древесины принимают равным E1 = 300·R, для фанеры Eф1 = 250R, где R - расчетное сопротивление сжатию древесины и, соответственно, фанеры. |

|||