Технический

комитет по стандартизации

«Трубопроводная арматура и сильфоны» (ТК 259)

Акционерное

общество «Научно-производственная фирма

«Центральное конструкторское бюро арматуростроения»

|

|

|

СТАНДАРТ ЦКБА |

СТ ЦКБА 117-2017

Арматура трубопроводная

МЕТОДИКА ГИДРАВЛИЧЕСКОГО РАСЧЕТА

ОБРАТНЫХ КЛАПАНОВ И ЗАТВОРОВ

НПФ

«ЦКБА»

2017

Предисловие

1 РАЗРАБОТАН Акционерным обществом «Научно-производственная фирма «Центральное конструкторское бюро арматуростроения» (АО «НПФ «ЦКБА»)

2 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом от 28.09.2017 г. № 64

3 СОГЛАСОВАН Техническим комитетом по стандартизации «Трубопроводная арматура и сильфоны» (ТК 259)

4 ВЗАМЕН РТМ 26-07-140-72 «Методика гидравлического расчета обратных клапанов»

СОДЕРЖАНИЕ

СТАНДАРТ ЦКБА

|

Арматура трубопроводная МЕТОДИКА

ГИДРАВЛИЧЕСКОГО РАСЧЕТА |

Дата введения - 01.11.2017

1 Область применения

Настоящий стандарт распространяется на обратные подъемные угловые клапаны номинальных диаметров от DN 15 до DN 150 (далее - клапаны) и обратные затворы со смещенной осью вращения от DN 50 до DN 500 (далее - затворы) на номинальное давление не более РN 63.

Стандарт устанавливает методику гидравлического расчета обратной арматуры на стадии проектирования с целью оптимального выбора ее проточной части.

2 Термины и обозначения

2.1 В настоящем стандарте применены термины по ГОСТ 24856.

2.2 В настоящем стандарте применены следующие обозначения:

DN - номинальный диаметр арматуры;

Dс - диаметр седла клапана (затвора), мм;

Dд - диаметр диска затвора, мм;

Dз - диаметр запирающего элемента (далее - ЗЭл) клапана, мм;

Dк - диаметр камеры клапана (затвора), мм;

Dн - диаметр наружный направляющей ЗЭл в крышке клапана, мм;

Нэ - высота ЗЭл клапана, мм;

G - вес подвижных частей ЗЭл (диска) клапана (затвора), Н;

L - расстояние от оси вращения затвора до геометрического центра диска (до центра седла), мм;

М - гидродинамический момент, возникающий от воздействия потока рабочей среды, Н∙м;

Р - гидродинамическое усилие (подъемная сила), действующее на ЗЭл клапана, Н;

ΔР - потери давления на клапане (затворе), Па;

Q - расход рабочей среды, м3/с;

Re - число Рейнольдса;

V - скорость рабочей среды в трубопроводе, м/с;

h - подъем (ход) ЗЭл клапана, мм;

lцт - расстояние от оси вращения затвора до центра тяжести системы подвижных частей, вес которых равен G, мм;

m - коэффициент момента;

q - вес подвижных частей клапана, приходящийся на единицу площади седла, Н/м2;

qприв - приведенный вес подвижных частей затвора, приходящийся на единицу площади седла, Н/м2;

s - ширина направляющих перьев, мм;

α - угол поворота диска затвора;

α0 - угол между плоскостью, проходящей через ось поворота и центр тяжести подвижных частей затвора, и плоскостью уплотнительной поверхности диска;

αс - угол наклона плоскости уплотнительной поверхности седла относительно оси потока;

ρ - плотность рабочей среды, кг/м3;

ρз - плотность материала ЗЭл, кг/м3;

v - кинематическая вязкость рабочей среды, м2/с;

ζ - коэффициент сопротивления;

χ - коэффициент подъемной силы.

3 Общие положения

3.1 Конструктивные исполнения арматуры:

- клапаны:

а) ЗЭл с направлением в седле (с направляющими перьями) - рисунок 1;

б) ЗЭл с направлением в крышке - рисунок 2;

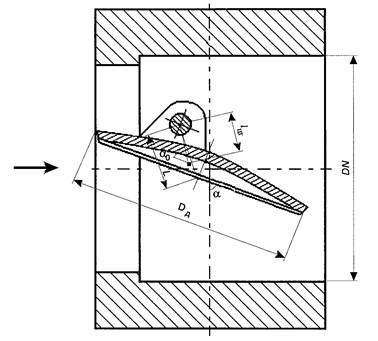

- затворы - рисунок 3, формы дисков - рисунок 4:

а) диски вогнутые - типы А и Б;

б) диски плоские - типы В и Г.

3.2 Методику следует применять для расчета клапанов и затворов, геометрические размеры проточной части которых приведены в таблице 1.

Таблица 1 - Геометрические размеры проточной части клапанов и затворов

|

Геометрический размер |

Обозначение |

Клапан |

Затвор |

|

|

Диаметр седла |

относительный* |

Dc DN |

1,00 |

0,97 |

|

Диаметр камеры |

Dк DN |

1,50 |

1,00 |

|

|

1,75 |

||||

|

Диаметр ЗЭл |

Dз DN |

1,20 |

- |

|

|

Высота ЗЭл |

Hз DN |

0,50 |

- |

|

|

Ширина направляющих перьев |

s DN |

0,15 |

- |

|

|

Диаметр направляющей, расположенной в крышке |

Dн DN |

0,75 |

- |

|

|

Расстояние от оси вращения диска до оси геометрического центра диска |

L DN |

- |

0,15 |

|

|

Угол наклона плоскости уплотнительной поверхности седла относительно оси потока |

абсолютный |

αс |

- |

90° |

|

* Геометрические размеры отнесены к номинальному диаметру DN. |

||||

Относительные геометрические размеры дисков затворов приведены в таблице 2.

Таблица 2 - Относительные геометрические размеры дисков затворов

|

Тип формы диска |

Относительный геометрический размер* |

||||||||

|

R DN |

R1 DN |

a DN |

a1 DN |

b DN |

c DN |

l DN |

r DN |

t DN |

|

|

А |

1,310 |

- |

0,005 |

0,030 |

0,125 |

- |

- |

- |

0,020 |

|

Б |

1,025 |

1,780 |

0,150 |

- |

0,150 |

0,075 |

- |

||

|

В |

- |

- |

0,120 |

0,260 |

- |

- |

- |

||

|

Г |

1,300 |

- |

0,110 |

- |

- |

- |

- |

||

|

* Геометрические размеры дисков отнесены к номинальному диаметру DN. Примечание - Условное обозначение геометрических размеров в соответствии с рисунком 4. |

|||||||||

3.3 Рабочие среды и их характеристики:

- рабочая среда - однофазная жидкость;

- температура - любая;

- кинематическая вязкость - близкая к вязкости воды;

- режим течения среды - область квадратичного сопротивления (Re ≥ 2∙104).

Рисунок 1 - Обратный подъемный угловой клапан, ЗЭл с направлением в седле

Рисунок 2 - Обратный подъемный угловой клапан, ЗЭл с направлением в крышке

Рисунок 3 - Обратный затвор со смещенной осью вращения

Рисунок 4 - Формы дисков обратных затворов

4 Задачи расчета

4.1 Задачами расчета являются определение:

- коэффициента сопротивления ζ клапана (затвора);

- потерь давления ΔР на клапане (затворе);

- хода h ЗЭл клапана;

- угла поворота диска α затвора;

- гидродинамического усилия, возникающего на ЗЭл клапана от воздействия среды;

- хода h ЗЭл клапана в зависимости от гидродинамического усилия среды;

- гидродинамического момента, возникающего на диске затвора от воздействия среды;

- угла поворота α диска затвора в зависимости от гидродинамического момента среды;

- плотности материала для выбора марки материала ЗЭл

(диска).![]()

4.2 В таблице 3 перечислены параметры, определяемые в результате расчета, в зависимости от типа арматуры и объема исходных данных, а также указаны номера пунктов стандарта, по которому следует выполнять расчет.

Таблица 3 - Определяемые параметры

|

Арматура |

Исходные данные* |

Задача расчета (определяемый параметр) |

Номер пункта стандарта |

||

|

тип |

исполнение |

||||

|

Клапан |

Все |

Расход Q (скорость V) рабочей среды |

Коэффициент сопротивления ζ |

||

|

Затвор |

|||||

|

Клапан |

Ход (величина

подъема) ЗЭл h (относительный ход ЗЭл |

||||

|

Затвор |

Угол поворота диска α |

||||

|

Клапан |

Коэффициент сопротивления ζ |

Потери давления ΔР |

|||

|

Затвор |

|||||

|

Клапан |

Расход Q (скорость V) рабочей среды |

||||

|

Затвор |

|||||

|

Клапан |

Ход (величина

подъема) ЗЭл h (относительный ход ЗЭл |

||||

|

Затвор |

Угол поворота диска α |

||||

|

Клапан |

Коэффициент сопротивления ζ |

Ход (величина

подъема) ЗЭл h (относительный ход ЗЭл |

|||

|

Затвор |

Угол поворота диска α |

||||

|

Клапан |

С направлением ЗЭл в крышке |

Параметры эксплуатации (параметры рабочей среды) |

Гидродинамическое усилие, возникающее на ЗЭл от воздействия среды |

||

|

Ход (высота подъема) ЗЭл h |

|||||

|

Затвор |

Все |

Параметры эксплуатации (параметры рабочей среды) и геометрические размеры проточной части |

Гидродинамический момент, возникающий на диске от воздействия среды |

||

|

Угол поворота диска α |

|||||

|

Клапан |

Расход Q (скорость V) рабочей среды |

Плотность материала |

ЗЭл |

||

|

Затвор |

диск |

||||

|

* Исходные данные - в соответствии с 5.1. |

|||||

5 Исходные данные

5.1 Исходные данные для расчета

5.1.1 Для решения поставленных задач исходные данные следует разбить на две категории: общие, которые не зависят от поставленной задачи, и дополнительные, зависящие от поставленной задачи.

5.1.1.1 К общим исходным данным относятся:

- номинальный диаметр DN клапана (затвора);

- наименование рабочей среды;

- давление рабочей среды Р;

- температура рабочей среды t;

- физические свойства рабочей среды при параметрах эксплуатации (давлении Р и температуре t):

а) плотность ρ;

б) кинематическая вязкость (далее - вязкость) v.

5.1.1.2 К дополнительным исходным данным относятся:

- расход Q рабочей среды;

- скорость V рабочей среды в трубопроводе;

- коэффициент сопротивления клапана (затвора) ζ;

- ход (величина подъема) ЗЭл h;

- относительный ход ЗЭл ![]() ;

;

- угол поворота диска α;

- геометрические размеры проточной части клапана (затвора);

- плотность материала ρз ЗЭл (диска).

5.2 Общие положения

5.2.1 В основу расчета положены экспериментальные

зависимости коэффициента сопротивления ζ и относительного хода

(относительного подъема) ЗЭл ![]() от безразмерного критерия, являющегося

удельным динамическим напором:

от безразмерного критерия, являющегося

удельным динамическим напором:

- для клапанов - ![]() ;

;

- для затворов - ![]() .

.

5.2.2 Вес подвижных частей клапана, приходящийся на единицу площади седла, q, Н/м2, рассчитывают по формуле

|

|

(1) |

Приведенный вес подвижных частей затвора, приходящийся на единицу площади седла, qприв, Н/м2, рассчитывают по формуле

|

|

(2) |

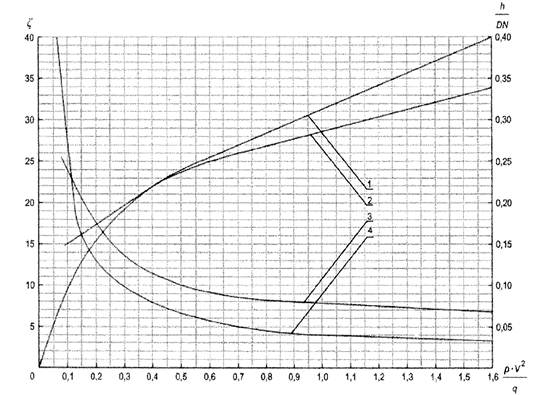

5.2.3 Ha рисунках 5 и 6 для клапанов

приведены зависимости коэффициента сопротивления ζ и относительного

хода (относительной величины подъема) ЗЭЛ ![]() от удельного динамического напора

от удельного динамического напора ![]() , соответственно ζ = f

, соответственно ζ = f![]() и

и ![]() :

:

- рисунок 5 - ЗЭл с направлением в седле;

- рисунок 6 - ЗЭл с направлением в крышке.

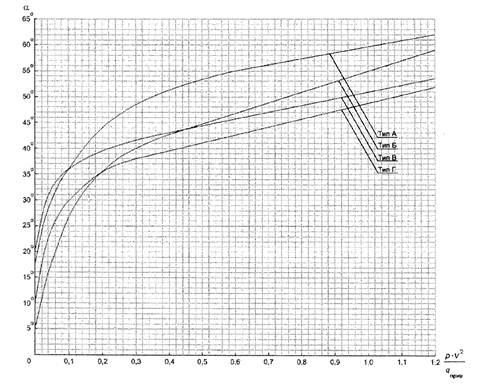

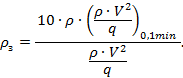

5.2.4 На рисунках 7 и 8 для затворов приведены зависимости

коэффициента сопротивления ζ и угла поворота диска α от

приведенного удельного динамического напора ![]() , соответственно ζ = f

, соответственно ζ = f![]() и

и ![]() :

:

5.2.5 Так как представленные экспериментальные зависимости действительны только для режимов квадратичного сопротивления (при числах Рейнольдса Re ≥ 2∙104), то для вновь проектируемых клапанов (затворов) до начала выполнения гидравлического расчета следует определить режим течения рабочей среды в соответствии с 5.3.

|

1 - h/DN = f(ρ∙V2/q) для Dк/DN = 1,50; |

3 - ζ = f(ρ∙V2/q) для Dк/DN = 1,50; |

|

2 - h/DN = f(ρ∙V2/q) для Dк/DN = 1,75; |

4 - ζ = f(ρ∙V2/q) для Dк/DN = 1,75 |

Рисунок

5 - Зависимости ![]() и ζ = f

и ζ = f![]()

для клапанов с направлением ЗЭл в седле

|

1 - h/DN = f(ρ∙V2/q) для Dк/DN = 1,50; |

3 - ζ = f(ρ∙V2/q) для Dк/DN = 1,50; |

|

2 - h/DN = f(ρ∙V2/q) для Dк/DN = 1,75; |

4 - ζ = f(ρ∙V2/q) для Dк/DN = 1,75 |

Рисунок

6 - Зависимости ![]() и ζ = f

и ζ = f![]()

для клапанов с направлением ЗЭл в крышке

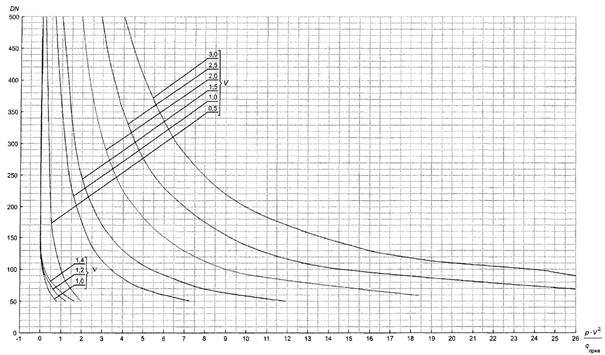

Рисунок 7 - Зависимость ζ = f(ρ∙V2/qприв) для затворов

Рисунок 8 - Зависимость ζ = f(ρ∙V2/qприв) для затворов

5.3 Определение режима течения рабочей среды

5.3.1 Для определения режима течения среды применяют следующие расчетные зависимости:

- зависимость DN = f![]() при постоянной скорости среды V

= const,

при постоянной скорости среды V

= const,

- зависимость DN = f![]() при постоянной вязкости среды v

= const (при Re ≥ 2∙104);

при постоянной вязкости среды v

= const (при Re ≥ 2∙104);

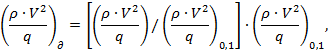

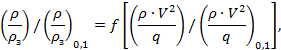

- зависимость относительного отношения плотностей среды и материала ЗЭл от относительного удельного динамического напора

где ![]() - отношение плотности рабочей среды к

плотности материала ЗЭл;

- отношение плотности рабочей среды к

плотности материала ЗЭл;

![]() - значение удельного динамического

напора при отношении плотностей

- значение удельного динамического

напора при отношении плотностей ![]() .

.

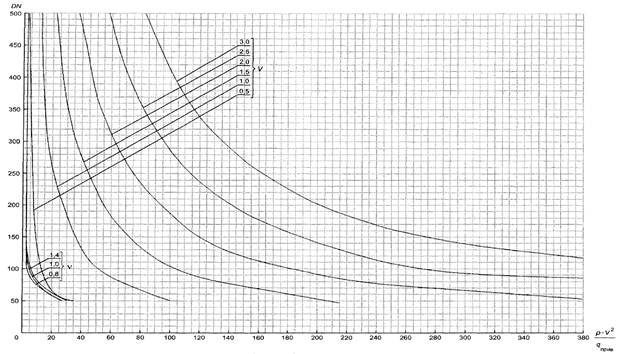

Зависимости DN = f![]() , приведенные на графиках рисунков 9 - 13,

рассчитаны для следующих параметров:

, приведенные на графиках рисунков 9 - 13,

рассчитаны для следующих параметров:

а) отношение плотности рабочей среды к плотности материала

ЗЭл - ![]() = 0,1, далее по тексту обозначаемое -

= 0,1, далее по тексту обозначаемое - ![]() ;

;

б) скорость среды - V = const в диапазоне от 0,5 до 3 м/с;

в) вязкость среды - v = const в диапазоне от 0,2∙10-6 до 1,4∙10-6 м2/с.

График зависимости ![]() приведен на

рисунке 14.

приведен на

рисунке 14.

5.3.2 В зависимости от задачи гидравлического расчета режим течения определяют в соответствии с одним из алгоритмов, приведенных в 5.3.3.

Рисунок 9 - Зависимость DN = f(ρ∙V2/q)0,1

для клапанов при ρ/ρз = 0,1,

V - в диапазоне от 0,5 до 3,0 м/с; v - в диапазоне от 0,2∙10-6 до 1,4∙10-6

м2/с

Рисунок 10 - Зависимость DN = f(ρ∙V2/qприв)0,1

для затворов с диском формы А

при ρ/ρз = 0,1, V - в диапазоне от

0,5 до 3,0 м/с; v - в диапазоне от 0,8∙10-6

до 1,4∙10-6 м2/с

Рисунок 11 - Зависимость DN = f(ρ∙V2/qприв)0,1

для затворов с диском формы Б

при ρ/ρз = 0,1, V - в диапазоне от

0,5 до 3,0 м/с; v - в диапазоне от 1,0∙10-6

до 1,4∙10-6 м2/с

Рисунок 12 - Зависимость DN = f(ρ∙V2/qприв)0,1

для затворов с диском формы В

при ρ/ρз = 0,1, V - в диапазоне от

0,5 до 3,0 м/с; v - в диапазоне от 1,0∙10-6

до 1,4∙10-6 м2/с

Рисунок 13 - Зависимость DN = f(ρ∙V2/qприв)0,1

для затворов с диском формы Г

при ρ/ρз = 0,1, V - в диапазоне от

0,5 до 3,0 м/с; v - в диапазоне от 1,0∙10-6

до 1,4∙10-6 м2/с

Рисунок 14 - Зависимость ![]()

5.3.3 Определение режима течения

5.3.3.1 Алгоритм 1

1) Исходные данные:

- номинальный диаметр DN клапана (затвора);

- рабочая среда;

- физические свойства рабочей среды (плотность ρ и вязкость v);

- расход рабочей среды Q или скорость V;

- плотность материала ЗЭл ρз.

2) Рассчитать скорость среды в трубопроводе V по формуле

3) Найти точку пересечения кривой V

= const, соответствующей значению V, рассчитанному по формуле

(3), и горизонтальной линии, соответствующей заданному значению DN, по

графику рисунка 9 (для клапанов) либо по

одному из графиков рисунков 10, 11, 12

и 13 (для затворов в зависимости от

типа диска). Абсцисса точки пересечения является удельным динамическим напором ![]() .

.

Примечание - Для значений V = const, не указанных на рисунках, следует применять метод интерполяции.

4) Если найденная точка лежит

выше кривой, соответствующей заданной вязкости v, то режим течения при

числе Рейнольдса Re ≥ 2∙104 и зависимости ζ

= f![]() ,

, ![]() , ζ

= f

, ζ

= f![]() , α

= f

, α

= f![]() ,

приведенные на рисунках 5, 6, 7 и 8, можно применять для расчета.

,

приведенные на рисунках 5, 6, 7 и 8, можно применять для расчета.

Примечание - Для значений v = const, не указанных на рисунках, следует применять метод интерполяции.

5) Определить действительный

удельный динамический напор ![]() при

при ![]() 0,1 в

следующей последовательности:

0,1 в

следующей последовательности:

- рассчитать отношение

плотности среды к плотности материала ЗЭл ![]() ;

;

- отношение плотностей ![]() 0,1;

0,1;

- рассчитать относительное

отношение плотности среды к плотности материала ЗЭл ![]() ;

;

- определить относительный

удельный динамический напор ![]() по

значению

по

значению ![]() по

графику рисунка 14;

по

графику рисунка 14;

-

рассчитать действительный удельный динамический напор ![]() по

формуле

по

формуле

|

|

(4) |

где ![]() -

удельный динамический напор, определенный в соответствии с перечислением 3.

-

удельный динамический напор, определенный в соответствии с перечислением 3.

5.3.3.2 Алгоритм 2

1) Исходные данные:

- номинальный диаметр DN клапана (затвора);

- рабочая среда;

- физические свойства рабочей среды (плотность ρ и вязкость v);

- коэффициент сопротивления ζ.

2) Определить действительный

удельный динамический напор ![]() по

значению коэффициента сопротивления ζ по одному из графиков,

представленных на рисунках 5, 6 и 7.

по

значению коэффициента сопротивления ζ по одному из графиков,

представленных на рисунках 5, 6 и 7.

3) Рассчитать относительное

отношение плотности среды к плотности материала ЗЭл ![]() и

определить относительный удельный динамический напор

и

определить относительный удельный динамический напор ![]() по

графику рисунка 14.

по

графику рисунка 14.

4) Найти точку пересечения

определенного относительного удельного динамического напора ![]() и

горизонтальной линии, соответствующей заданному значению DN, по одному

из графиков, представленных на рисунках 9, 10, 11, 12 и 13.

и

горизонтальной линии, соответствующей заданному значению DN, по одному

из графиков, представленных на рисунках 9, 10, 11, 12 и 13.

5) Если найденная точка лежит выше кривой v = const, соответствующей заданной вязкости, то режим течения при Re ≥ 2∙104.

5.3.3.3 Алгоритм 3

1) Исходные данные:

- номинальный диаметр DN клапана (затвора);

- рабочая среда;

- физические свойства рабочей среды (плотность ρ и вязкость v);

- ход (относительный подъем) ЗЭл ![]() или угол поворота диска α.

или угол поворота диска α.

2) Определить удельный динамический напор ![]() по значению заданного хода

(относительного подъема) ЗЭл

по значению заданного хода

(относительного подъема) ЗЭл ![]() (углу поворота диска α) по

одному из графиков, представленных на рисунках 5,

6 и 8.

(углу поворота диска α) по

одному из графиков, представленных на рисунках 5,

6 и 8.

3) Рассчитать относительное отношение плотности среды к

плотности материала ЗЭл ![]() и определить

относительный удельный динамический напор

и определить

относительный удельный динамический напор ![]() по графику

рисунка 14.

по графику

рисунка 14.

4) Найти точку пересечения определенного относительного

удельного динамического напора ![]() и горизонтальной линии,

соответствующей заданному значению DN, по одному из графиков,

представленных на рисунках 9, 10, 11,

12 и 13.

и горизонтальной линии,

соответствующей заданному значению DN, по одному из графиков,

представленных на рисунках 9, 10, 11,

12 и 13.

6) Если найденная точка лежит выше кривой v = const, соответствующей заданной вязкости, то режим течения при Re ≥ 2∙104.

6 Гидравлический расчет обратных клапанов

6.1 Определение коэффициента сопротивления ζ и потерь давления на клапане ΔР

6.1.1 Задача 1

6.1.1.1 Исходные данные - в соответствии с 5.3.3.1.

6.1.1.2 Алгоритм расчета:

- определить действительный удельный динамический напор ![]() в соответствии с 5.3.3.1 (перечисление 5);

в соответствии с 5.3.3.1 (перечисление 5);

- определить коэффициент сопротивления ζ в зависимости от конструктивного исполнения ЗЭл по одному из графиков, представленных на рисунках 5 и 6;

- рассчитать потери давления на клапане по формуле

6.1.2 Задача 2

6.1.2.1 Исходные данные - в соответствии с 5.3.3.3.

6.1.2.2 Алгоритм расчета:

- определить действительный удельный динамический напор ![]() по заданному значению

по заданному значению ![]() по одному из графиков, представленных

на рисунках 5 и 6;

по одному из графиков, представленных

на рисунках 5 и 6;

- определить режим течения в соответствии с 5.3.3.3;

- определить коэффициент сопротивления ζ по

найденному значению удельного динамического напора ![]() по одному из графиков, представленных

на рисунках 5 и 6;

по одному из графиков, представленных

на рисунках 5 и 6;

- рассчитать потери давления на клапане ΔР по формуле (5).

6.2 Определение хода (величины подъема) ЗЭл h и потерь давления на клапане ΔР

6.2.1.1 Исходные данные - в соответствии с 5.3.3.2.

6.2.1.2 Алгоритм расчета:

- определить действительный удельный динамический напор ![]() по заданному значению ζ по

одному из графиков, представленных на рисунках 5

и 6;

по заданному значению ζ по

одному из графиков, представленных на рисунках 5

и 6;

- определить режим течения в соответствии с 5.3.3.2;

- определить относительный ход (относительный подъем) ЗЭл ![]() по значению действительного удельного

динамического напора

по значению действительного удельного

динамического напора ![]() по одному из графиков, представленных

на рисунках 5 и 6;

по одному из графиков, представленных

на рисунках 5 и 6;

- рассчитать потери давления на клапане ΔР по формуле (5).

6.3 Определение гидродинамического усилия, возникающего на ЗЭл от воздействия рабочей среды, и хода (высоты подъема) для ЗЭл с направлением в крышке

6.3.1 Исходные данные - в соответствии с 5.3.3.1.

6.3.2 Алгоритм расчета гидродинамического усилия:

- рассчитать удельный динамический напор ![]() ;

;

- определить относительный ход ![]() по значению рассчитанного удельного

динамического напора

по значению рассчитанного удельного

динамического напора ![]() по графику рисунка 6;

по графику рисунка 6;

- определить коэффициент подъемной силы ![]() для значения

для значения ![]() по графику, представленному на рисунке

15, (

по графику, представленному на рисунке

15, (![]() и

и ![]() - безразмерные эквивалентные

коэффициенты давления, определяемые экспериментально);

- безразмерные эквивалентные

коэффициенты давления, определяемые экспериментально);

|

1 - Dк/DN = 1,50; |

2 - Dк/DN = 1,75 |

Рисунок

15 - Зависимость коэффициента подъемной силы

от относительного хода χ = f(h/DN) обратных

клапанов

- рассчитать гидродинамическое усилие (подъемную силу) Р, Н, действующее на ЗЭл, по формуле

|

|

(6) |

6.4 Расчет плотности материала ЗЭл с целью выбора марки материала ЗЭл

6.4.1 Исходные данные:

- номинальный диаметр DN клапана.

- рабочая среда;

- физические свойства рабочей среды (плотность ρ и вязкость v).

6.4.2 Алгоритм расчета:

- найти точку пересечения кривой, соответствующей вязкости v

= const и горизонтальной линии, соответствующей значению DN, по

графику, представленному на рисунке 9.

Абсцисса данной точки определяет минимальный удельный динамический напор ![]() , а кривая скорости, соответствующая

графику V = const и проходящая через данную точку, определяет

минимальную скорость Vmin

для режима Re ≥ 2∙104 для отношения

, а кривая скорости, соответствующая

графику V = const и проходящая через данную точку, определяет

минимальную скорость Vmin

для режима Re ≥ 2∙104 для отношения ![]() = 0,1;

= 0,1;

- определить ![]() по одному из графиков, представленных

на рисунках 5 и 6, в зависимости от одной из заданных величин:

по одному из графиков, представленных

на рисунках 5 и 6, в зависимости от одной из заданных величин:

а) коэффициенту сопротивления ζ;

б) относительному ходу ![]() ;

;

в) скорости среды V;

- рассчитать плотность материала ЗЭл ρз, кг/м3, по формуле

|

|

(7) |

7 Гидравлический расчет обратных затворов

7.1 Определение коэффициента сопротивления ζ и потерь давления на затворе ΔР

7.1.1.1 Исходные данные - в соответствии с 5.3.3.1.

7.1.1.2 Алгоритм расчета:

- определить действительный удельный динамический напор ![]() в соответствии с 5.3.3.1 (перечисление 5);

в соответствии с 5.3.3.1 (перечисление 5);

- определить угол поворота диска α и значение

коэффициента сопротивления ζ по значению ![]() в зависимости от формы диска по одному

из графиков, представленных на рисунках 7

и 8;

в зависимости от формы диска по одному

из графиков, представленных на рисунках 7

и 8;

- рассчитать потери давления ΔР на затворе по формуле (5).

7.1.2.1 Исходные данные - в соответствии с 5.3.3.3.

7.1.2.2 Алгоритм расчета:

- определить действительный удельный динамический напор ![]() для значения угла поворота α

по графику, представленному на рисунке 8;

для значения угла поворота α

по графику, представленному на рисунке 8;

- определить режим течения в соответствии с 5.3.3.3;

- определить коэффициент сопротивления ζ для

значения удельного динамического напора ![]() по графику, представленному на рисунке

7;

по графику, представленному на рисунке

7;

- рассчитать потери давления на затворе ΔР по формуле (5).

7.2 Определение угла поворота диска α и потерь давления на клапане ΔР

7.2.1.1 Исходные данные - в соответствии с 5.3.3.2.

7.2.1.2 Алгоритм расчета:

- определить действительный удельный динамический напор ![]() для заданного значения коэффициента

сопротивления ζ по графику, приведенному на рисунке 7;

для заданного значения коэффициента

сопротивления ζ по графику, приведенному на рисунке 7;

- определить режим течения в соответствии с 5.3.3.2;

- определить угол поворота диска α для значения

действительного удельного динамического напора ![]() по графику, приведенному на рисунке 8;

по графику, приведенному на рисунке 8;

- рассчитать потери давления на затворе ΔР по формуле (5).

7.3 Определение гидродинамического момента, возникающего на диске от воздействия рабочей среды, и угла поворота диска

7.3.1 Исходные данные - в соответствии с 5.3.3.1.

7.3.2 Алгоритм расчета:

- рассчитать удельный динамический напор ![]() ;

;

- определить угол поворота диска

α для значения ![]() по графику, приведенному на рисунке 8;

по графику, приведенному на рисунке 8;

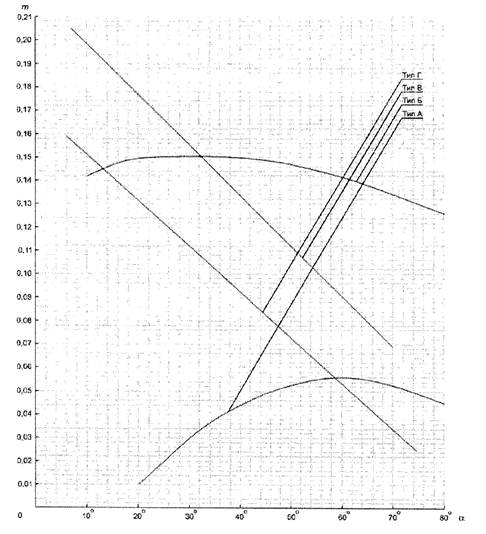

- определить коэффициент момента m для угла поворота диска α по графику, приведенному на рисунке 16;

- рассчитать гидродинамический момент, возникающий на диске от воздействия рабочей среды М, Н м, по формуле

|

|

(8) |

Рисунок 16 - Зависимость коэффициента момента от угла поворота диска m = f(α)

7.4 Расчет плотности материала диска с целью выбора марки материала диска

7.4.1 Исходные данные - в соответствии с 6.4.1.

7.4.2 Алгоритм расчета:

- найти точку пересечения кривой, соответствующей заданной

вязкости v = const и горизонтальной линии, соответствующей

значению DN, по одному из графиков, представленных на рисунках 10, 11,

12 и 13.

Абсцисса данной точки определяет минимальный удельный динамический напор ![]() , а кривая скорости, соответствующая

графику V = const и проходящая через данную точку, определяет

минимальную скорость Vmin для режима Re ≥ 2∙104

при отношении

, а кривая скорости, соответствующая

графику V = const и проходящая через данную точку, определяет

минимальную скорость Vmin для режима Re ≥ 2∙104

при отношении ![]() = 0,1;

= 0,1;

- определить действительное значение удельного динамического

напора ![]() по одному из графиков, представленных

на рисунках 7 и 8, в зависимости от одной из заданных величин:

по одному из графиков, представленных

на рисунках 7 и 8, в зависимости от одной из заданных величин:

а) углу поворота α;

б) коэффициенту сопротивления ζ;

в) скорости среды V;

- рассчитать плотность материала диска ρз, кг/м3, по формуле

|

|

(9) |

8 Рекомендации по выбору проточной части обратной арматуры

8.1 Обратные клапаны

8.1.1 В целях уменьшения коэффициента сопротивления ζ для обратных клапанов рекомендуется проектировать золотники, имеющие направление в крышке.

8.1.2 При удельном динамическом напоре ![]() ≥ 0,5 рекомендуется применять

клапаны с относительным диаметром камеры

≥ 0,5 рекомендуется применять

клапаны с относительным диаметром камеры ![]() = 1,75 и золотниками с направлением в

крышке.

= 1,75 и золотниками с направлением в

крышке.

8.1.3 При удельном динамическом напоре ![]() < 0,5 рекомендуется применять клапаны

с относительным диаметром камеры

< 0,5 рекомендуется применять клапаны

с относительным диаметром камеры ![]() = 1,50 и золотниками с направлением в

седле.

= 1,50 и золотниками с направлением в

седле.

8.1.4 При увеличении относительного хода (относительной

высоты подъема) ЗЭл ![]() от 0,25DN до 0,30DN гидродинамическое усилие Р, действующее на ЗЭл,

уменьшается почти вдвое, при этом коэффициент сопротивления ζ

клапана уменьшается только на 5 %, поэтому целесообразно ограничить

максимальную величину относительного хода (относительного подъема) ЗЭл

значением

от 0,25DN до 0,30DN гидродинамическое усилие Р, действующее на ЗЭл,

уменьшается почти вдвое, при этом коэффициент сопротивления ζ

клапана уменьшается только на 5 %, поэтому целесообразно ограничить

максимальную величину относительного хода (относительного подъема) ЗЭл

значением ![]() = 0,25.

= 0,25.

8.2 Обратные затворы

8.2.1 Для обратных затворов оптимальным вариантом формы диска является тип А (рисунок 4).

8.2.2 Целесообразно максимальный угол поворота диска выбирать равным α = 75°, для чего на дисках следует предусматривать упор.

8.2.3 Угол наклона плоскости уплотнения седла относительно вертикальной оси αс следует выбирать в пределах от 5° до 10°.

8.2.4 Для уменьшения коэффициента сопротивления ζ обратного затвора и для обеспечения мягкой обратной посадки ЗЭл на седло рекомендуются следующие значения αс:

- при удельном динамическом напоре ![]() < 0,3 - αс

от 10° до 15°;

< 0,3 - αс

от 10° до 15°;

- при удельном динамическом напоре ![]() ≥ 0,3 - αс

от 5° до 10°.

≥ 0,3 - αс

от 5° до 10°.

8.3 Преимущества обратных затворов по сравнению с обратными клапанами

Обратные затворы, открывающиеся на угол свыше 35° - 40°, имеют существенно меньший коэффициент сопротивления ζ, чем обратные подъемные клапаны при полном открытии затвора, то есть имеют преимущество при средних и больших расходах.

|

Генеральный

директор |

______________ подпись |

М.С. Стабровский |

|

|

|

|

|

Директор по научной и экспертной работе |

______________ подпись |

Ю.И. Тарасьев |

|

|

|

|

|

Главный конструктор |

______________ подпись |

В.П. Лавреженкова |

|

|

|

|

|

Заместитель директора по научной работе |

______________ подпись |

С.Н. Дунаевский |

|

|

|

|

|

Начальник технического отдела 121 |

______________ подпись |

Т.Н. Венедиктова |

|

|

|

|

|

Исполнители: |

|

|

|

|

|

|

|

Ведущий специалист отдела 153 |

______________ подпись |

М.И. Силивина |

|

|

|

|

|

Инженер-исследователь 1 кат. отдела 153 |

______________ подпись |

Е.В. Езовитова |

|

|

|

|

|

Инженер-исследователь 2 кат. отдела 143 |

______________ подпись |

Т.И. Болонева |

|

|

|

|

|

СОГЛАСОВАНО |

|

|

|

Председатель ТК 259 |

______________ подпись |

М.И. Власов |