СИСТЕМА

НОРМАТИВНЫХ ДОКУМЕНТОВ

АГРОПРОМЫШЛЕННОГО КОМПЛЕКСА

МИНИСТЕРСТВА СЕЛЬСКОГО ХОЗЯЙСТВА

РОССИЙСКОЙ ФЕДЕРАЦИИ

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

ПО ТЕХНОЛОГИЧЕСКОМУ

ПРОЕКТИРОВАНИЮ

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

ПО ТЕХНОЛОГИЧЕСКОМУ ПРОЕКТИРОВАНИЮ

ВЕТЕРИНАРНО-САНИТАРНЫХ

УТИЛИЗАЦИОННЫХ ЗАВОДОВ

РД-АПК 1.10.07.04-17

Москва

2017

Предисловие

1 РАЗРАБОТАНЫ: МГАВМиБ - MBA им. К.И. Скрябина: И.И. Кочиш, акад. РАН, д-р с.-х. наук; П.Н. Виноградов, канд. с.-х. наук; И.Е. Гумовский, канд. с.-х. наук; В.Г. Тюрин, д-р вет. наук; ВНИИВСГЭ, Росинформагротех: В.Ф. Федоренко, д-р техн. наук, акад. РАН; НПЦ «Гипронисельхоз»: Н.П. Мишуров, канд. техн. наук; Ю.И. Чавыкин, канд. техн. наук; А.Д. Федоров, канд. техн. наук.

2 ВНЕСЕНЫ Московским филиалом ФГБНУ «Росинформагротех» (НПЦ «Гипронисельхоз»)

3 ОДОБРЕНЫ: секцией «Приоритетные научные исследования и инновационная деятельность в АПК» Научно-технического совета Минсельхоза России (протокол от 24 марта 2017 г., № 5)

4 УТВЕРЖДЕНЫ И ВВЕДЕНЫ В ДЕЙСТВИЕ: заместителем Министра сельского хозяйства Российской Федерации И.В. Лебедевым 23 мая 2017 г.

5 ВЗАМЕН: РД-АПК 1.10.15.02-08 «Методические рекомендации по технологическому проектированию ветеринарно-санитарных утилизационных заводов»

6 СОГЛАСОВАНЫ:

Департаментом ветеринарии Минсельхоза России 10 мая 2017 г. (письмо № ВН 25/10929),

Департаментом животноводства и племенного дела Минсельхоза России 2 мая 2017 г. (письмо № ВН 24/10497),

Департаментом научно-технологической политики и образования Минсельхоза России 22 мая 2017 г.

СОДЕРЖАНИЕ

СИСТЕМА

РЕКОМЕНДАТЕЛЬНЫХ ДОКУМЕНТОВ

АГРОПРОМЫШЛЕННОГО КОМПЛЕКСА

МИНИСТЕРСТВА СЕЛЬСКОГО ХОЗЯЙСТВА

РОССИЙСКОЙ ФЕДЕРАЦИИ

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

ПО ТЕХНОЛОГИЧЕСКОМУ ПРОЕКТИРОВАНИЮ

|

МЕТОДИЧЕСКИЕ

РЕКОМЕНДАЦИИ |

Дата введения 2017.08.01

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1 Настоящие методические рекомендации распространяются на проектирование вновь строящихся, реконструкцию и техническое перевооружение действующих ветеринарно-санитарных утилизационных заводов по утилизации трупов и биологических конфискатов (далее - ветсанутильзаводов), ветеринарно-санитарных цехов по утилизации трупов и биологических конфискатов (далее - ветсанутильцехов) вне зависимости от их организационно-правовой формы, ведомственной подчиненности и формы собственности.

2 НОРМАТИВНЫЕ ССЫЛКИ

В настоящих методических рекомендациях использованы ссылки на следующие документы:

- ГОСТ 17483-72*. Жир животный кормовой. Технические условия;

- ГОСТ 12.1.003-83*. ССБТ Шум. Общие требования безопасности;

-ГОСТ 12.1.005-88. ССБТ Общие санитарно-гигиенические требования к воздуху рабочей зоны;

- ГОСТ 12.2.016-81*. ССБТ. Оборудование компрессорное. Общие требования безопасности;

- ГОСТ 12.3.002-75*. ССБТ Процессы производственные Общие требования безопасности;

- ГОСТ 12.3.009-76. ССБТ. Работы погрузочно-разгрузочные. Общие требования безопасности;

- ГОСТ 12.3.020-80*. ССБТ. Процессы перемещения грузов на предприятиях. Общие требования безопасности;

- ГОСТ 12.4.021-75. ССБТ. Системы вентиляционные. Общие требования;

- ГОСТ 17536-82*. Мука кормовая животного происхождения. Технические условия;

- ГОСТ 6697-83. Системы электроснабжения, сети, источники, преобразователи и приемники электрической энергии переменного тока. Номинальные частоты от 0,1 до 10000 Гц и допустимые отклонения;

- ГОСТ 13109-97. Электрическая энергия. Совместимость технических средств электромагнитная. Нормы качества электрической энергии в системах электроснабжения общего назначения;

- ГОСТ 28984-2011. Модульная координация размеров в строительстве. Основные положения;

- СП 1.1.1058-01. Организация и проведение производственного контроля за соблюдением санитарных правил и выполнением санитарно-противоэпидемических (профилактических) мероприятий;

Гигиенические критерии и классификация труда по показателям вредности и опасности факторов производственной среды, тяжести и напряжённости трудового процесса;

- СП 1.13130.2009 Системы противопожарной защиты. Эвакуационные пути и выходы (с изменением № 1);

- СП 8.13130.2009 Системы противопожарной защиты. Источники наружного противопожарного водоснабжения. Требования пожарной безопасности (с изменением № 1);

- СП 10.13130.2009 Системы противопожарной защиты. Внутренний противопожарный водопровод. Требования пожарной безопасности (с изменением № 1);

- СП 12.13130.2009 Определение категорий помещений, зданий и наружных установок по взрывопожарной и пожарной опасности;

- СП 19.13330.2011 - «СНиП II 97-76. Генеральные планы сельскохозяйственных предприятий»;

- СП 30.13330.2012 - «СНиП 2.04.01-85*. Внутренний водопровод и канализация зданий»;

- СП 31.13330.2012 - «СНиП 2.04.02-84*. Водоснабжение. Наружные сети и сооружения» (с изменениями № 1, № 2);

- СП 52.13330.2012 - «СНиП 23-05-95*. Естественное и искусственное освещение»;

- СП 60.13330.2012 - «СНиП 41-03-2003. Отопление, вентиляция и кондиционирование»;

- СП 105.13330.2012 - «СНиП 2.10.02-84. Здания и помещения для хранения и переработки сельскохозяйственной продукции»;

- СП 124.13330.2012 - «СНиП 41-02-2003. Тепловые сети»;

- СанПиН 2.1.4.1074-01. Питьевая вода. Гигиенические требования к качеству воды централизованных систем питьевого водоснабжения. Контроль качества;

- СанПиН 2.1.4 1175-02. Требования к качеству воды нецентрализованного водоснабжения. Санитарная охрана источников;

- СанПиН 2.2.0.555-96. Гигиенические требования к условиям труда женщин. Санитарные правила и нормы;

- СанПин 2.2.1/2.1.1.1200-14. Санитарно-защитные зоны и санитарная классификация предприятий, сооружений и иных объектов;

- СанПиН 2.2.4 548-96. Гигиенические требования к микроклимату производственных помещений;

- ГН 2.2.5.1313-03. ПДК вредных веществ в воздухе рабочей зоны.

3 ОБЩИЕ ПОЛОЖЕНИЯ

3.1 Положения настоящих методических рекомендаций носят характер добровольного применения. При ссылке на данные методические рекомендации в задании на проектирование конкретного объекта их положения принимают для него обязательный характер.

3.2 В соответствии с федеральным законом [1] до принятия соответствующих технических регламентов техническое регулирование в области применения ветеринарно-санитарных мер осуществляется в соответствии с законом [2].

В связи с этим ветеринарно-санитарные требования и нормативы, ссылки на которые имеются в данных методических рекомендациях, обязательны для выполнения на всей территории Российской Федерации государственными органами, учреждениями, предприятиями, должностными лицами и гражданами независимо от того, упоминаются ли данные методические рекомендации в задании на проектирование.

3.3 Ветсанутильзаводы, ветсанутильцехи предназначаются для переработки или уничтожения биологических отходов.

Биологическими отходами являются:

- трупы животных и птиц, в том числе лабораторных;

- абортированные и мертворожденные плоды;

- послеоперационный секционный материал (ткани, части иссеченных органов и т.п.);

- ветеринарные конфискаты (мясо, рыба, другая продукция животного происхождения, не отвечающая требованиям ветеринарно-санитарной безопасности и качества и не пригодная для пищевых целей), выявленные после ветеринарно-санитарной экспертизы на убойных пунктах, хладобойнях, в мясоперерабатывающих организациях, на рынках, в организациях торговли и других объектах;

- отходы, получаемые при переработке пищевого и непищевого сырья животного происхождения.

3.4 При проектировании ветсанутильзаводов, ветсанутильцехов, кроме настоящих методических рекомендаций, следует руководствоваться требованиями действующих сводов правил, норм и правил пожарной безопасности, санитарных правил и норм, ветеринарно-санитарных правил и ветеринарно-санитарных требований, государственных стандартов, санитарных правил, других нормативных документов отраслевых министерств.

3.5 Состав и содержание разделов проектной документации на строительство ветсанутильзавода, ветсанутильцеха разрабатываются в соответствии с положением [3], а согласование и утверждение проектно-сметной документации осуществляются в соответствии с инструкцией [4].

3.6 Проекты на строительство, реконструкцию и техническое перевооружение ветсанутильзаводов, ветсанутильцехов разрабатываются на основе современного технологического, инженерного оборудования, прогрессивных строительных конструкций и материалов, обеспечивающих наибольшую эффективность инвестиций.

3.7 Ветсанутильзаводы, ветсанутильцехи должны быть обеспечены водой, в том числе горячей, электроэнергией, теплом, оборудованы охранной, пожарной сигнализацией, канализацией и иметь раздельные подъездные пути для подвоза сырья (биологических отходов) и вывоза готовой продукции, находиться в пределах установленного радиуса выезда пожарного депо.

3.8 Ветеринарная защита ветсанутильзаводов, ветсанутильцехов осуществляется в соответствии с ветеринарно-санитарными правилами [5]. Ветсанутильзаводы, ветсанутильцехи в соответствии с требованиями [5] должны находиться на режиме предприятия закрытого типа.

3.9 Термины и определения, применяемые в данных методических рекомендациях, приведены в приложении А.

4 ПЛОЩАДКИ ПОД СТРОИТЕЛЬСТВО

ВЕТСАНУТИЛЬЗАВОДОВ, ВЕТСАНУТИЛЬЦЕХОВ

4.1 Площадка под строительство ветсанутильзавода, ветсанутильцеха выбирается в соответствии с требованиями СП 19.13330 с учётом требований охраны окружающей среды. Площадка должна быть согласована с органами Роспотребнадзора, Россельхознадзора, Госпожнадзора и природоохранного надзора, а также с органами исполнительной власти субъекта Российской Федерации.

При выборе площадки для строительства ветсанутильзавода, ветсанутильцеха необходимо одновременно осуществлять и выбор территории для очистных сооружений.

4.2 Территория ветсанутильзавода, ветсанутильцеха должна быть огорожена сплошным забором высотой 2 м с цоколем, заглубленным в землю не менее чем на 0,2 м, с посадкой с внутренней стороны забора полосы зелёных насаждений шириной не менее 3,0 м, а также благоустроена в соответствии с [6] путем планировки, устройства уклонов и лотков (канав) для отвода поверхностного стока и использования соответствующих покрытий для проездов и технологических площадок. Конструкцию покрытий необходимо принимать с учетом применяемых мобильных транспортных и уборочных средств.

4.3 Площадка выбирается на сухом возвышенном месте, должна размещаться с подветренной стороны по отношению к селитебной (жилой) зоне и животноводческим объектам с учетом соблюдения размеров санитарно-защитной зоны и зооветеринарных расстояний.

4.4 Ветсанутильзавод, ветсанутильцех должны быть отделены от ближайшего жилого района санитарно-защитной зоной. Размер санитарно-защитной зоны должен быть не менее 1000 м.

При назначении санитарно-защитной зоны следует руководствоваться требованиями СанПиН 2.2.1./2.1.1.1200.

4.5 Минимальные зооветеринарные расстояния между ветсанутильзаводами, ветсанутильцехами и животноводческими, птицеводческими, звероводческими, другими предприятиями, отдельными объектами приведены в таблице 1.

Таблица 1

|

№ п/п |

Наименование предприятий и отдельных объектов |

Минимальные зооветеринарные расстояния, м |

|

1 |

2 |

3 |

|

1 |

Фермы и комплексы крупного рогатого скота |

1000,0 |

|

2 |

Свиноводческие фермы и комплексы |

1000,0 |

|

3 |

Птицеводческие предприятия |

1000,0 |

|

4 |

Овцеводческие объекты, козоводческие фермы и комплексы |

1000,0 |

|

5 |

Коневодческие предприятия, верблюдоводческие объекты |

1000,0 |

|

6 |

Фермы звероводческие и кролиководческие |

1000,0 |

|

7 |

Ветеринарные объекты общехозяйственного назначения |

1000,0 |

|

8 |

Предприятия по изготовлению строительных материалов, деталей и конструкций: глиняного и силикатного кирпича, керамических и огнеупорных изделий извести и других вяжущих материалов, цемента |

500,0 |

|

9 |

Предприятия по ремонту сельскохозяйственной техники, здания гаражей и пункты технического обслуживания |

800,0 |

|

10 |

Мельничные комбинаты, межхозяйственные и государственные комбикормовые заводы |

1000,0 |

|

11 |

Предприятия по переработке: |

|

|

- овощей, фруктов и зерновых культур |

800,0 |

|

|

- молока производительностью: |

|

|

|

а) до 12 т/сут |

800,0 |

|

|

б) свыше 12 т/сут |

1000,0 |

|

|

- скота и птицы производительностью: |

|

|

|

а) до 10 т/смену |

1000,0 |

|

|

б) свыше 10 т/смену |

1000,0 |

|

|

12 |

Овощные базы |

800,0 |

|

13 |

Продовольственные базы |

1000,0 |

|

14 |

Продовольственные рынки |

1000,0 |

|

15 |

Дороги: |

|

|

железные и автомобильные федерального значения |

800,0 |

|

|

автомобильные регионального или межрегионального значения |

500,0 |

|

|

местного значения |

500,0 |

4.6 В соответствии с требованиями [5] территория и производственный корпус ветсанутильзавода, ветсанутильцеха разделяются на благополучную и неблагополучную в ветеринарно-санитарном отношении зоны. Зоны должны быть строго изолированы одна от другой глухой стеной, санпропускниками и дезинфекционным пунктом для обеззараживания специального транспорта.

Территорию неблагополучной зоны покрывают твердым водонепроницаемым покрытием и оборудуют системой канализации для обеззараживания сточных вод.

При проектировании должны быть предусмотрены условия, обеспечивающие при эксплуатации полное исключение возможности контакта поступающего необезвреженного сырья с готовой продукцией.

4.7 В неблагополучной зоне производятся прием сырья, его предварительная разделка, снятие шкур и вскрытие трупов, загрузка в вакуум-горизонтальные котлы, дезинфекция кожсырья и автотранспорта. В неблагополучной зоне размещают также помещения уничтожения трупов животных, павших от особо опасных болезней.

Здания ветсанутильзаводов и ветсанутильцехов должны быть защищены от проникновения мышевидных грызунов в соответствии с «Ветеринарно-санитарными правилами» [7].

5 НОМЕНКЛАТУРА И ХАРАКТЕРИСТИКА СЫРЬЯ

5.1 Сырьем для производства кормовой муки животного происхождения и животного жира кормового являются все отходы животного происхождения, допущенные органами ветеринарного надзора к переработке на корма, а также различные наполнители.

5.2 Виды сырья:

5.2.1 Трупы всех видов животных, кроме павших от особо опасных болезней и радиоактивного облучения.

5.2.2 Конфискаты - туши, части туш, органы, кровь убойных животных, а также мясопродукты, рыбопродукты, другие продукты животного происхождения, признанные органами ветеринарно-санитарного надзора не пригодными для пищевых целей.

5.2.3 Послеоперационный секционный материал - ткани, части иссечённых органов и т.д.

5.2.4 Непищевые отходы:

- от убоя и переработки всех видов скота;

- от убоя промысловых животных;

- от переработки мясопродуктов;

- от переработки и потрошения птицы;

- от переработки рыбы и рыбопродуктов.

5.2.5 Отходы:

- в птицеводстве, звероводстве, каракулеводстве: трупы птиц, отходы инкубации, скорлупа, пухо-перьевые отходы, трупы и тушки забитых и павших зверей и ягнят;

- тушки собак и кошек;

- от расплода животных;

- в клеежелатиновом производстве;

- кератин-коллагеновое сырье;

- отходы животного происхождения при производстве медицинских препаратов.

5.2.6 Минеральные наполнители:

- цеолит А;

- преципитат кормовой.

5.2.7 Растительные наполнители:

- травяная мука;

- жмых фруктовый;

- жмых масличных культур.

5.3 В зависимости от морфологического состава и назначения сырья его подразделяют на следующие условные группы:

Группа I Мякотное и мясокостное сырье:

а) сырье жировое (свыше 40 % жира): трупы свиней, кишки свиные и бараньи, жировая обрезь, жиромасса из жироловок, жиросыровая масса от мездрения шкур и с законсервированных кишок, жировые конфискаты;

б) сырье жиросодержащее (содержит жира до 40 %): трупы крупного рогатого скота, лошадей, птицы, сердце, пищевод, кишки крупного рогатого скота, мясная обрезь от зачистки туш и голов, сырая кость, путовый сустав; тушки пушных и промысловых зверей, каракульских ягнят, краевые участки кож;

в) сырье нежиросодержащее (содержит жира менее 8 %): печень, легкие, селезенка, трахея, гортань, мочевой пузырь, кишки телячьи, шлям, фибрин, каогулированная кровь, эмбрионы, уши, летошка и сычуг мелкого рогатого скота, трупы суточных петушков, отходы от инкубации яиц, фуражный меланж, бракованные яйца, яичная скорлупа.

Группа II Костное сырье - кость от обвалки туш и голов сырая и вываренная.

Группа III Мумифицированное и кератинсодержащее сырье:

а) высохшие трупы мелких животных (в основном овец и коз), бараньи головы и ноги;

б) перо-подкрылок, рога, копыта.

6 ПОРЯДОК СБОРА, ДОСТАВКИ

И ПОДГОТОВКИ СЫРЬЯ К ПЕРЕРАБОТКЕ

6.1 Сбор отходов животного происхождения и их доставку на ветсанутильзаводы, ветсанутильцехи осуществляют в соответствии с действующими ветеринарно-санитарными правилами [30].

6.2 Отходы, образующиеся в убойном цехе птицефабрик, направляют в ветсанутильцех непосредственно в вакуумные котлы способом передувки или внутрицеховым транспортом в сырьевое отделение цеха. Трупы птиц, отходы инкубации и меланжевого производства необходимо доставлять на специально оборудованную площадку в специальной таре на закрепленном и оборудованном для этой цели транспорте.

6.3 Ветсанутильзаводы обеспечивают приём трупов животных, боенских конфискатов и других отходов животного происхождения от владельцев (фермерских, личных подсобных хозяйств, акционерных обществ и т.д., службы коммунального хозяйства муниципальной администрации).

6.4 Ветеринарные специалисты, обслуживающие хозяйства, фермы и комплексы, предприятия, городские поселения и муниципальные образования, выдают на павших животных установленной формы направления и сопроводительные документы, в которых указывают предполагаемую причину гибели животного, к трупу прикрепляют бирку с указанием наименования хозяйства, предприятия и т.д.

6.5 Поступающие транспортом на ветсанутильзавод, ветсанутильцех (приёмное отделение) отходы взвешивают на автовесах, проверяют соответствие бирки на трупе животного сопроводительному документу и регистрируют в журнале (приложение Б, форма Б.1). Сопроводительные документы передают ветеринарному врачу приёмного отделения.

6.6 В приемном отделении отходы разгружают и направляют в сырьевое отделение.

6.7 Сырье в обязательном порядке должно быть переработано в день его доставки на ветсанутильзавод, ветсанутильцех.

6.8 При въезде на неблагополучную зону ветсанутильзавода, ветсанутильцеха для дезинфекции ходовой части специального автотранспорта устанавливается дезбарьер.

6.9 Выезд из неблагополучной зоны спецавтотранспорта, не подвергнутого дезинфекции, строго запрещается.

6.10 В приемном отделении после разгрузки сырья спецавтотранспорт подвергают механической очистке, а затем мойке и дезинфекции в соответствии с действующими ветеринарно-санитарными правилами.

6.11 Подготовка сырья к переработке осуществляется только после разрешения ветеринарного врача. На начальном этапе переработки сырья производится снятие шкуры с трупа животного.

6.12 Доставленные на завод (цех) замороженные трупы животных перед вскрытием и снятием шкуры подвергают дефростации.

6.13 Вскрытие трупов и оформление документации на вскрытие проводятся в сырьевом отделении под контролем ветеринарного врача в соответствии с действующими ветеринарно-санитарными правилами.

6.14 Туши крупных животных предварительно распиливают и подают на измельчитель. Туши мелких животных подают на измельчитель в нерасчлененном виде. Сырую рядовую и головную кость также подвергают измельчению.

6.15 Конфискаты, боенское непищевое и другое сырье подают в сырьевое отделение в спецконтейнерах или в поддонах. Сырье просматривают, освобождают от мусора, металлических и других посторонних примесей.

6.16 Снятые с трупов шкуры тщательно очищают от жира и прирезей мяса и в шкуропосолочном отделении подвергают дезинфекции в соответствии с действующими правилами.

6.17 При невозможности переработки сырья в течение смены его измельчают на силовом измельчителе и консервируют пиросульфитом натрия в количестве 1 - 1,5 % от массы сырья.

6.18 Консервирование полутуш или целых туш животных без шкур и внутренних органов проводят 2 %-ным раствором параформа или 2 %-ным раствором гексаметилентетрамина путем выдержки в чанах при жидкостном коэффициенте 3:1 в течение 3 суток.

6.19 Для получения структурной шквары и лучшего извлечения из нее технического жира производят подсортировку сырья по содержанию костей с учетом наличия их в массе сырья из трупов крупного рогатого скота - 17 - 27 %, поросят - 16 - 20, свиней - 10 - 15, мелкого рогатого скота - 17 - 24, тушек каракульских ягнят - до 40 %.

6.20 При переработке туш павших животных и мясных непищевых отходов общее количество кости в массе не должно превышать 30 % для мясокостной и 10 % для мясной муки.

6.21 Для получения структурной шквары, количественной стабилизации жира и ускорения процесса сушки допускается применение в качестве наполнителей травяной муки, жмыха фруктового и жмыха масличных культур, а также муки цеолитовой, кормового преципитата, костного полуфабриката, кости-паренки и т.д. в количества от 2 до 5 % от массы основного сырья.

6.22 Минеральные наполнители, предварительно простерилизованные при их выработке, вводятся в вакуум-горизонтальные котлы как при загрузке котла сырьем, так и после проведения стерилизации сырья животного происхождения на стадии сушки продукта.

6.23 Растительные наполнители вводятся в котел совместно с сырьем животного происхождения.

7 ТИПЫ, МОЩНОСТЬ И НОМЕНКЛАТУРА

ВЕТСАНУТИЛЬЦЕХОВ ВЕТСАНУТИЛЬЗАВОДОВ

7.1 Ветсанутильцехи, ветсанутильзаводы предназначены для улучшения ветеринарно-санитарного состояния в закрепленных за ними зонах: производства кормовой муки животного происхождения, кормового и технического жира из павших животных, отходов от убоя скота, птицы и других отходов животного происхождения, а также для охраны окружающей среды.

7.2 Мощность ветсанутильцехов, ветсанутильзаводов определяется объемом выпускаемой продукции (кормовой муки животного происхождения) в год.

Номенклатура и размеры ветсанутильцехов, ветсанутильзаводов приведены в таблице 2.

Таблица 2

|

№ п/п |

Наименование, производственное направление |

Мощность по выпуску продукции |

|

|

т/смену |

т/год |

||

|

1 |

2 |

3 |

4 |

|

1 |

Цех по производству кормовой муки животного происхождения |

0,35 |

88,55 |

|

2 |

Цех по производству кормовой муки животного происхождения |

0,50 |

126,5 |

|

3 |

Завод по производству кормовой муки животного происхождения |

1,0 |

506,0 |

|

4 |

Завод по производству кормовой муки животного происхождения |

1,5 |

759,0 |

|

5 |

Завод по производству кормовой муки животного происхождения |

2,0 |

1012,0 |

|

6 |

Завод по производству кормовой муки животного происхождения |

2,5 |

1265,0 |

|

7 |

Завод по производству кормовой муки животного происхождения |

3,0 |

1518,0 |

|

Примечание. Цехи по производству кормовой муки животного происхождения работают в одну смену, а все заводы - в две. |

|||

8 ОСНОВНЫЕ НОРМАТИВЫ И ТРЕБОВАНИЯ

ДЛЯ ТЕХНОЛОГИЧЕСКИХ РАСЧЁТОВ.

НОМЕНКЛАТУРА ЗДАНИЙ

8.1 Процесс работы проектируемых ветсанутильзаводов и ветсанутильцехов определяется технологическим графиком, согласовывающим взаимосвязь основных звеньев производства.

Технологические расчеты и разработку технологического графика следует начинать с основного звена производства, которое определяет производственную мощность.

8.2 Расчет необходимого количества вакуум-горизонтальных котлов по возможному количеству сырья в закрепленной зоне ведётся по формуле

|

|

(1) |

А - количество сырья, перерабатываемого в смену, т;

Q - норма загрузки одного вакуум-горизонтального котла, т;

t - длительность цикла, ч;

Т - продолжительность смены, ч.

8.3 Расчет емкости чанов для дезинфекции шкур ведётся по формуле

|

V = N + n, кг, |

(2) |

где

N - количество раствора на дезинфекцию, кг;

n - количество шкур, обрабатываемых за смену, кг;

В свою очередь, количество раствора на дезинфекцию рассчитывается по формуле

|

N = n×k, кг, |

(3) |

где

k - жидкостной коэффициент 1:5.

8.4 Необходимое количество прессов для отжима жира от шквары определяется по формуле

|

|

(4) |

где

А - количество перерабатываемой шквары в смену, кг;

Q - производительность пресса, кг/ч;

Т - продолжительность смены, ч.

8.5 Номенклатура основных производственных зданий:

производственный корпус;

вспомогательный корпус;

административно-бытовой корпус;

гараж с теплой стоянкой;

котельная.

9 НОРМЫ ПЛОЩАДЕЙ ОСНОВНЫХ

ПРОИЗВОДСТВЕННЫХ ЗДАНИЙ И ПОМЕЩЕНИЙ

9.1 Размеры основных производственных зданий приняты из расчета норм, приходящихся на 1 т выпуска готовой продукции, площади, занятой оборудованием, и площади, приходящейся на одного работающего (таблица 3).

Таблица 3

|

№ п/п |

Наименование основных технологических зданий |

Единица измерения |

Мощность ветсанутильцехов, ветсанутильзаводов по производству кормовой муки животного происхождения, т/смену |

||||||

|

0,35 |

0,5 |

1,0 |

1,5 |

2,0 |

2,5 |

3,0 |

|||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

1 |

Производственный корпус |

м2 |

420 |

560 |

1010 |

1400 |

1820 |

2250 |

2580 |

|

2 |

Вспомогательный корпус |

м2 |

180 |

250 |

500 |

750 |

1000 |

1250 |

1500 |

|

3 |

Административно-бытовой корпус |

м2 |

120 |

180 |

360 |

540 |

720 |

900 |

1080 |

|

4 |

Гараж с тёплой стоянкой с числом автомобилей |

шт. |

2 |

4 |

4 |

6 |

6 |

8 |

8 |

9.2 Рекомендуемые площади основных производственных помещений приведены в таблице 4.

Таблица 4

|

№ п/п |

Наименование основных производственных помещений |

Единица измерения |

Мощность ветсанутильцехов, ветсанутильзаводов по производству кормовой муки животного происхождения, т/смену |

||||||

|

0,35 |

0,5 |

1,0 |

1,5 |

2,0 |

2,5 |

3,0 |

|||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

Производственный корпус |

|||||||||

|

1 |

Сырьевое отделение |

м2 |

92 |

130 |

230 |

370 |

500 |

708 |

800 |

|

2 |

Шкуропосолочная |

м2 |

18 |

18 |

24 |

36 |

36 |

50 |

70 |

|

3 |

Аппаратное отделение |

м2 |

50 |

70 |

148 |

230 |

308 |

400 |

500 |

|

4 |

Дробильно-просеивающее отделение (отделение помола) |

м2 |

24 |

36 |

80 |

90 |

100 |

120 |

120 |

|

5 |

Склад мясокостной муки |

м2 |

18 |

24 |

57 |

80 |

108 |

108 |

108 |

|

6 |

Сырьевая-загрузочная |

м2 |

18 |

24 |

50 |

50 |

70 |

70 |

70 |

|

7 |

Участок приёма шквары |

м2 |

24 |

24 |

33 |

33 |

50 |

50 |

50 |

|

8 |

Помещение для вакуумных насосов |

м2 |

12 |

18 |

20 |

20 |

20 |

20 |

20 |

|

9 |

Дезинфекция автотранспорта и контейнеров |

м2 |

24 |

24 |

50 |

50 |

75 |

75 |

75 |

|

10 |

Склад дезосредств |

м2 |

12 |

12 |

18 |

24 |

36 |

36 |

36 |

|

11 |

Отделение приготовления дезосредств |

м2 |

12 |

12 |

18 |

36 |

48 |

48 |

48 |

|

12 |

Стерилизация сточных вод |

м2 |

12 |

12 |

18 |

35 |

55 |

55 |

55 |

|

13 |

Паровое отделение |

м2 |

12 |

18 |

36 |

50 |

70 |

96 |

96 |

|

14 |

Помещение пароформалиновой камеры |

м2 |

12 |

18 |

18 |

18 |

24 |

24 |

24 |

9.3 Состав помещений производственного и вспомогательного корпусов в каждом конкретном случае определяется заданием на проектирование; состав помещений административно-бытового корпуса определяется требованиями СП 44.13330 и [8].

10 ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ПРИГОТОВЛЕНИЯ

КОРМОВОЙ МУКИ ЖИВОТНОГО ПРОИСХОЖДЕНИЯ

10.1 На ветсанутильзаводах и ветсанутильцехах переработку сырья животного происхождения производят в вакуум-горизонтальных котлах (дезтрукторах) сухим способом.

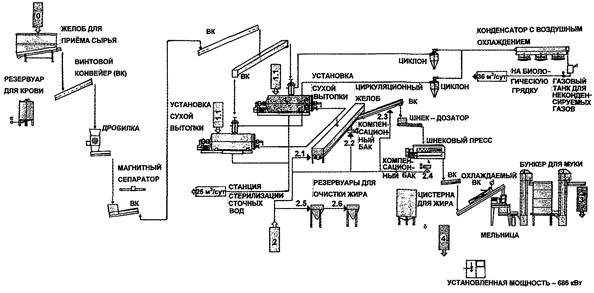

10.2 Производство кормовой муки животного происхождения и кормового животного жира в вакуум-горизонтальных котлах сухим способом осуществляется по следующей технологической схеме (приложение В, рисунок B.1).

10.3 Вакуум-горизонтальные котлы должны быть оборудованы контрольно-измерительными приборами, поверка которых производится в сроки, установленные действующими инструкциями.

Эксплуатация вакуум-горизонтальных котлов ведется в соответствии с инструкцией [9].

10.4 Показатели режима работы каждого вакуум-горизонтального котла при тепловой обработке сырья в нем каждый раз записывают в специальный журнал (приложение Б, форма Б2).

10.5 Перед началом работы производят осмотр котла, обращая особое внимание на исправность крепежных деталей крышек и прокладок загрузочного и разгрузочного люков. Подготовленное к переработке сырье подают к загрузочным горловинам. Перед загрузкой сырья вакуум-горизонтальный котел подогревают, открывая вентиль подачи пара в паровую рубашку котла.

10.6 После получения из аппаратного отделения сигнала о готовности котла загружают в него сырье с учетом следующих ориентировочных норм загрузки (кг) исходя из геометрической ёмкости котла (таблица 5).

Таблица 5

|

№ п/п |

Группы сырья |

Геометрическая емкость котла, м3 |

||

|

4,6 |

2,8 |

2,6 |

||

|

1 |

2 |

3 |

4 |

5 |

|

1 |

Жировое сырьё и измельчённая кость |

2800 |

1800 |

1300 |

|

2 |

Жиросодержащее сырьё из трупов животных, мясных непищевых отходов и измельчённой кости |

2800 |

1800 |

1200 |

|

3 |

Нежиросодержащее сырьё |

2400 |

1500 |

1200 |

|

4 |

Кровь (сырая или коагулированная) и измельчённая кость |

1500 |

1000 |

900 |

|

5 |

Кость сырая дроблёная |

800 |

600 |

550 |

|

6 |

Кость-паренка |

850 |

500 |

450 |

10.7 Загрузку сырья в вакуум-горизонтальный котел производят при работающей мешалке.

10.8 При переработке сырой кости воду в котел заливают до полного покрытия кости.

10.9 Добавление воды к сырью из трупов животных и мясных непищевых отходов не допускается.

10.10 Режим термической обработки сырья в вакуум-горизонтальных котлах сухим способом приведён в таблице 6.

Таблица 6

|

№ п/п |

Наименование операций |

Единица измерения |

Жировое сырьё и измельчённая кость |

Жиросодержащее сырьё из трупов животных, мясных непищевых отходов и измельчённой кости |

Кость вываренная (паренка) |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

1 |

Технический осмотр котла |

мин |

10 |

10 |

10 |

|

2 |

Подогрев котла и загрузка сырья |

мин |

15 |

15 |

15 |

|

3 |

Первая фаза - подогревание сырья: |

|

|

|

|

|

длительность процесса (ориентировочно) |

мин |

30 - 40 |

30 - 40 |

30 - 40 |

|

|

давление пара в рубашке котла |

атм |

3,5 - 4 |

3,5 - 4 |

3,5 - 4 |

|

|

температура в котле |

°С |

130 |

130 |

130 |

|

|

давление пара в котле |

атм |

До 3 |

До 3 |

До 3 |

|

|

4 |

Вторая фаза - стерилизация (разварка) сырья: |

|

|

|

|

|

длительность процесса |

мин |

30 |

30 - 60 |

30 |

|

|

давление пара в рубашке котла |

атм |

3,5 - 4 |

3,5 - 4 |

3,5 - 4 |

|

|

температура в котле |

°С |

130 |

130 |

130 |

|

|

давление пара в котле |

атм |

3 |

3 |

3 |

|

|

5 |

Промежуточная фаза - подготовка к сушке под вакуумом: |

|

|

|

|

|

снижение давления внутри котла до атмосферного |

мин |

15 - 20 |

20 - 30 |

15 - 20 |

|

|

давление пара в рубашке котла |

атм |

3 |

3 |

3 |

|

|

6 |

Третья фаза - сушка под вакуумом: |

|

|

|

|

|

длительность процесса |

мин |

120 - 150 |

150 - 180 |

60 - 80 |

|

|

давление пара в рубашке котла |

атм |

3 - 3,5 |

3 - 3,5 |

3 - 3,5 |

|

|

температура в котле |

°С |

70 - 80 |

70 - 80 |

70 - 80 |

|

|

вакуум в котле |

мм рт. ст. |

500 - 600 |

500 - 600 |

500 - 600 |

|

|

7 |

Отстаивание и слив жира |

мин |

25 |

|

|

|

8 |

Выгрузка шквары |

мин |

10 - 15 |

10 - 15 |

15 - 20 |

|

9 |

Общая продолжительность процесса |

ч, мин |

4 ч 10 мин - 5 ч |

4 ч 20 мин - 4 ч 40 мин |

2 ч 55 мин - 3 ч 35 мин |

10.11 Режим термической обработки сырья сухим способом состоит из следующих фаз.

Первая фаза - прогревание сырья до 130 °С. После получения сигнала из сырьевого отделения об окончании загрузки сырья в котел и готовности котла к работе аппаратчик закрывает задвижки на вакуумной линии и линии сообщения с атмосферой. Продолжается подача пара в рубашку котла под давлением 3,5 - 4 атм. С повышением температуры и испарением влаги из загруженного сырья в течение 30 - 40 мин повышается давление пара внутри котла до 3 атм.

Вторая фаза - стерилизация. Началом второй фазы следует считать достижение давления пара внутри котла 3 атм. и температуры 130 °С. Стерилизация продолжается в течение 30 мин, при этом поддержание указанных температуры и давления осуществляется автоматически посредством программного регулятора, на котором устанавливают программу для стерилизации.

При ручном управлении регулируют задвижками подачу пара в рубашку котла и вал мешалки, поддерживая при этом внутри котла постоянную температуру 130 °С и давление пара 3 атм (в течение 30 мин).

При переработке недостаточно измельченного сырья из трупов животных (отруба весом более 3 кг) продолжительность второй фазы увеличивают.

Третья фаза - сушка шквары. Длится 1 - 3 ч при вакууме внутри котла 500 - 600 мм рт. ст., температуре 70 - 80 °С и 34 давлении в паровой рубашке котла 3 - 3,5 атм. Продолжительность процесса сушки шквары зависит от вида и качества загруженного в котел сырья.

10.12 В котлах, оборудованных программным регулятором, переход от второй фазы (стерилизации) к третьей (сушке) осуществляется автоматически.

10.13 При ручном управлении котла после окончания фазы стерилизации сырья его переводят на режим работы третьей фазы - сушки шквары, для чего останавливают мешалку и дают отстояться содержимому в котле, медленно, в течение 15 - 20 мин, сбрасывают давление пара, затем открывают задвижку на вакуумной линии, после чего включают мешалку.

10.14 Окончание процесса сушки шквары характеризуется повышением температуры шквары при неизменном вакууме в котле и давлении пара в рубашке, что определяют по показаниям термометра и мановакуумметра.

10.15 По окончании сушки шквары проверяют готовность ее по влажности. Для этого останавливают мешалку, отключают центробежный, а затем вакуумный насосы. Затем с соблюдением правил техники безопасности открывают пробный кран и, убедившись, что внутри котла установилось атмосферное давление, осторожно специальным приспособлением берут пробу шквары. Готовность шквары - окончание сушки - обычно определяют органолептически. Влажность выгружаемой шквары должна быть не более 10 %.

10.16 Готовую шквару выгружают в разогретое шнековое корыто, для чего вал мешалки включают на обратный ход.

10.17 Для удаления корочки, образующейся на внутренних стенках котла, его промывают через каждые 10 циклов в следующем порядке. В котел наливают воду до 2/3 его объема, включают мешалку и в течение 2 - 3 ч подают пар в рубашку котла, поддерживая давление пара внутри котла 2 - 2,5 атм. Затем снижают давление внутри котла до атмосферного и через жироуловитель сливают воду в канализацию.

При необходимости котлы, отцеживатели, отстойники и жироуловители промывают 0,5 %-ным раствором каустической или кальцинированной соды с последующим тщательным промыванием их горячей водой до полного удаления раствора щелочи.

10.18 Работу в аппаратном отделении выполняют только в санитарной одежде и обуви, выход в которой за пределы аппаратного отделения запрещается.

10.19 Ремонтные рабочие перед входом в аппаратное отделение должны надеть специальный комплект санитарной одежды и обуви, предусмотренный для этих целей действующими нормами.

10.20 Ежедневно в конце смены проводят влажную уборку помещений аппаратного отделения и мойку оборудования. Дезинфекцию оборудования и помещений аппаратного отделения производят в сроки и в порядке, предусмотренном ветеринарно-санитарными правилами [5].

Отделение жира от шквары

10.21 Выгруженную в шнековое корыто или отцеживатели шквару с большим содержанием жира выдерживают по возможности 2 - 3 ч, при этом температура шквары поддерживается в пределах 70 - 80 °С. За это время происходят свободное отделение жира и отекание его в резервуар через перфорированный кожух шнекового корыта.

На ветсанутильзаводах, ветсанутильцехах, работающих на отечественном оборудовании, шквару выгружают из котла в горизонтальный шнек и подают ее наклонным шнеком в обогреваемый дозатор-нормализатор, а затем на шнековый пресс.

10.22 Шквару с низким содержанием жира (менее 13 %) и обработанную кость-паренку выгружают из котла в транспортирующее устройство и передают в дробильное отделение, не подвергая прессованию.

10.23 Шквара, поступившая на прессование, должна содержать не менее 6 % влаги и иметь температуру 70 - 80 °С. Прессование шквары с более низкой температурой не допускается. В процессе прессования температура шквары повышается на 8 - 10 °С.

Пересушенную шквару перед прессованием увлажняют водой.

10.24 Жир от жировой шквары отделяют прессованием на непрерывно действующих шнековых или гидравлических прессах или центрифугированием.

Полученный жир должен соответствовать требованиям ГОСТ 17483.

Прессование

шквары

на непрерывно действующих шнековых прессах

10.25 Перед началом работы шнековый пресс прогревают. Затем загружают шквару в приемный бункер пресса.

Для равномерной подачи шквары в загрузочный бункер пресса дополнительно устанавливают питающий шнек с отдельным бункером. Число оборотов и шаг питающего шнека должны быть рассчитаны так, чтобы обеспечить непрерывность и равномерность подачи оптимального количества шквары в загрузочный бункер пресса.

10.26 Дренажные щели зеерного цилиндра и кольцевой зазор диафрагмы в непрерывно действующих шнековых прессах различных типов имеют следующие размеры (мм) (таблица 7).

Таблица 7

|

Ступень (секция) |

Тип пресса |

|

|

Е8-ФОБ |

Б6-ФОА |

|

|

1 |

1,4 |

0,9 |

|

2 |

1,2 |

0,75 |

|

3 |

1,0* |

0,65 |

|

4 |

0,8* |

- |

|

Кольцевой зазор диафрагмы |

10 - 12 |

11 |

|

Производительность по отпрессованной шкваре, кг/ч |

300 |

800 |

|

Примечание. В третьей и четвертой ступенях допускается изменять зазоры между колосниками зеерного цилиндра до 0,6 мм. |

||

10.27 После прессования шквару охлаждают до комнатной температуры и с помощью ленточного или шнекового транспортера передают в отделение помола.

Прессование шквары на гидравлических прессах

10.28 Из шнекового корыта шквару подают к гидравлическому прессу для загрузки в цилиндр. Загрузку цилиндра шкварой производят слоями, между которыми укладывают металлические диски. Толщина отпрессованного брикета не должна превышать 30 - 40 мм.

10.29 После загрузки гидравлического пресса шквару подвергают прессованию под давлением до 300 атм. Для правильного отделения жира прессование осуществляют импульсами:

|

- подъем давления |

|

|

и выдержка при |

150 - 180 атм - 3 мин |

|

|

250 - 280 атм - 3 мин |

|

|

280 - 300 атм - 3 - 5 мин. |

При этом в 2 - 3 раза восстанавливают понизившееся давление, пока оно не стабилизируется на 300 атм.

10.30 Окончание процесса прессования определяют по прекращению отделения жира.

После окончания прессования опускают поршень и разгружают пресс.

10.31 Спрессованные брикеты вынимают и укладывают на тележки-этажерки для остывания на 8 - 12 ч.

10.32 Отделяющийся жир стекает в ванну пресса, а из нее - в резервуар для жира. Температуру жира в резервуаре поддерживают в пределах 60 - 80 °С. При помощи шестеренчатого насоса подогретый жир перекачивают в отстойники.

10.33 Остывшие брикеты перевозят в отделение помола.

Обработка мясокостной шквары антиокислителем

10.34 В качестве антиокислителя для обработки мясокостной шквары и кормового жира рекомендуется применять сантохин, содержащий основного вещества не менее 94 % и пара-фенитидина - не более 2 %.

Обработку мясокостной шквары и кормового жира сантохином производят под контролем технолога завода (цеха).

10.35 Для обработки мясокостной шквары сантохин вводят непосредственно в деструктор, что позволяет одновременно обрабатывать жир, отделяемый от шквары, и жир, оставшийся в кормовой муке. Равномерное распределение сантохина в жире и мясокостной шкваре обеспечивается перемешиванием массы в котле.

10.36 В котел сантохин добавляют из расчета 0,02/% к массе жира, содержащегося в загруженном сырье.

Требуемое количество сантохина рассчитывают по формуле (5) исходя из количества жира, содержащегося в смеси загруженного сырья и определяемого по ориентировочным нормам (таблица 8).

Таблица 8

|

Вид сырья |

Среднее содержание жира, % |

|

Мякотное жиросодержащее и павшие животные |

13,7 |

|

Мякотное нежиросодержащее |

7,6 |

|

Кость сырая |

9,0 |

где

М - количество загруженного в котел мягкого сырья, кг;

М1 - количество загруженной кости, кг;

С - среднее содержание жира в мягком сырье, %;

C1 - среднее содержание жира в кости, %;

А - количество сантохина, %;

100 - множитель пересчета в кг.

10.37 Для приготовления раствора сантохина в жире используют эмалированный, алюминиевый или из белой жести сосуд.

Отмеренное количество сантохина растворяют при постоянном перемешивании деревянной мешалкой в 2 - 3 л жира, имеющего температуру 60 - 70 °С. Затем в сосуд добавляют еще 3 - 5 л разогретого жира и перемешивают до получения однородной массы.

10.38 По окончании сушки шквары отключают вакуумную систему и, убедившись, что внутри котла установилось атмосферное давление, вводят в него через патрубок ввода при вращающейся мешалке небольшими порциями приготовленный раствор сантохина. Затем в течение 10 мин массу в котле перемешивают.

10.39 При работе на деструкторах, не имеющих пробных кранов, необходимо на участке загрузочной горловины, находящемся в аппаратном отделении, вмонтировать специальный кран (∅32 мм) для введения антиокислителя.

Переработка шквары на кормовую муку

10.40 В отделении помола брикеты, остывшие до комнатной температуры, измельчают на дробилке крупного помола, а затем - на молотковой дробилке типа ВДМ.

Шквару, поступившую в отделение из-под шнекового пресса, после остывания измельчают непосредственно на молотковой дробилке.

10.41 Измельченную шквару просеивают через сито-бурат или сито-трясун с отверстиями ∅3 мм и очищают от металломагнитных примесей на магнитных сепараторах, установленных на бункере перед дробилкой и на желобе под сито-буратом. Магнитные сепараторы периодически очищают от осевших на них металломагнитных частиц.

10.42 Частицы шквары, не прошедшие через сито с отверстиями ∅3 мм, направляют на дробилку для повторного измельчения.

10.43 Костную муку непосредственно на ветсанутильзаводе, изготовленную из костного сырья в вакуум-горизонтальных котлах, можно использовать для добавления к отжатой мясной или мясокостной шкваре перед дроблением в количестве, обеспечивающем получение кормовой муки требуемого сорта по ГОСТ 17536.

10.44 Костный полуфабрикат или костную муку, поступившие на ветсанутильзавод от других организаций или предприятий, подвергают стерилизации в вакуум-горизонтальных котлах при температуре 120 °С (давление пара внутри котла 2 атм, в рубашке котла - около 3 атм) в течение 30 мин, после чего добавляют к шкваре в порядке, указанном в пункте 10.43.

10.45 Готовую кормовую муку упаковывают в бумажные многослойные мешки, взвешивают и маркируют в порядке, указанном в пункте 18.1 Технологической инструкции [10].

10.46 Одной партией считается выработка кормовой муки в течение одной смены.

Использование

яичной скорлупы

при производстве кормовой муки

10.47 Яичную скорлупу используют при изготовлении кормовой муки, причем в зависимости от качества основного сырья ее добавляют к сырью перед термической обработкой или подвергают переработке (стерилизации) в вакуум-горизонтальных котлах отдельно, а затем добавляют к шкваре перед дроблением.

10.48 При переработке жиросодержащего сырья вакуум-горизонтальный котел загружают указанным сырьем, скорлупой и дробленой сырой костью в соотношениях, указанных в таблице 9.

Таблица 9

|

Наименование сырья |

Геометрическая емкость котла, м3 |

||

|

4,6 |

2,8 |

2,6 |

|

|

Жиросодержащее мякотное сырье, кг |

1700 |

1100 |

900 |

|

Кость сырая дробленая, кг |

350 |

250 |

180 |

|

Яичная скорлупа, кг |

250 |

150 |

120 |

|

Примечание. 1 кг скорлупы заменяет 2,4 кг сырой кости или 1,3 кг сухой кости-паренки. |

|||

10.49 Переработку смеси жиросодержащего сырья, скорлупы и дроблёной сырой кости в котлах и дальнейшую обработку шквары производят по режимам для жиросодержащего сырья.

10.50 При отдельной переработке яичной скорлупы загрузку вакуум-горизонтальных котлов производят с добавлением воды в количествах, указанных в таблице 10.

Таблица 10

|

Наименование сырья |

Единица измерения |

Геометрическая емкость котла, м3 |

||

|

4,6 |

2,8 |

2,6 |

||

|

Скорлупа |

кг |

2000 |

1200 |

1080 |

|

Вода* |

л |

70 - 110 |

50 - 70 |

40 - 60 |

|

* Влажность яичной скорлупы составляет ориентировочно 1,5 - 2 %. |

||||

10.51 Режим переработки яичной скорлупы в вакуум-горизонтальных котлах:

первая фаза (нагревание) - 30 - 40 мин;

вторая фаза (стерилизация) при температуре 130 °С, давлении пара в котле 3 атм, в рубашке котла - 3,5 - 4 атм - 30 мин;

третья фаза (сушка под вакуумом), вакуум в котле - 300 - 400 мм рт. ст., давление пара в рубашке котла 3 - 4 атм - 1 - 1,5 ч.

10.52 Высушенную яичную скорлупу выгружают из котла, минуя шнековое корыто (отцеживатель), в тележки, а затем добавляют перед дроблением к мясной или мясокостной шкваре в количестве 10 - 20 % в зависимости от сорта кормовой муки (содержание золы в муке должно соответствовать требованиям ГОСТ 17536).

Использование пера в производстве кормовой муки

10.53 Перо (подкрылок) и перьевые отходы фабрик перовых изделий подвергают в вакуум-горизонтальных котлах термическому гидролизу, а затем добавляют к мясокостной шкваре перед дроблением или подвергают обработке в котлах совместно с жиросодержащим сырьем.

10.54 Термический гидролиз пера и перьевых отходов проводят с добавлением воды, загружая их по следующим ориентировочным нормам (таблица 11).

Таблица 11

|

Наименование |

Единица измерения |

Геометрическая емкость котла, м3 |

||

|

4,6 |

2,8 |

2,6 |

||

|

Подкрылок всех видов птиц, перьевые отходы |

кг |

500 |

270 |

250 |

|

Вода |

л |

900 |

550 |

500 |

|

Примечание. При переработке пера с повышенной влажностью количество добавляемой воды уменьшается в соответствии с пересчетом массы пера на стандартную влажность (12 %). |

||||

10.55 Переработку малоценного пера и отходов фабрик перовых изделий в котлах ведут при следующем режиме:

первая фаза (нагревание) - 20 - 30 мин;

давление пара в рубашке котла - 3,5 - 4,0 атм;

давление пара внутри котла - до 3,0 атм;

температура внутри котла до 130 °С;

вторая фаза (гидролиз и стерилизация) - 60 мин;

давление пара в рубашке котла - 3,5 - 4,0 атм;

давление пара внутри котла - 3,0 атм;

температура внутри котла - 130 °С;

третья фаза (сушка под вакуумом):

удаление избыточного давления - 15 - 20 мин;

сушка под вакуумом - 2 - 2,5 ч;

давление пара в рубашке котла - 3,0 - 3,5 атм;

вакуум в котле - 300 - 400 мм рт. ст.

10.56 Полученную массу добавляют в мясокостную шквару перед ее дроблением.

10.57 Совместную переработку жиросодержащего сырья и малоценного пера в котлах ведут по термическому режиму для жиросодержащего сырья, при этом вторая фаза (стерилизация) продолжается в течение 60 мин.

Загружают компоненты в котел в следующем соотношении: 60 - 70 % - жиросодержащего сырья, 30 - 40 % - подкрылка или перьевых отходов.

10.58 Дальнейшую обработку полученной шквары проводят в соответствии с Технологической инструкцией [10].

Исследование

кормовой муки

на бактериальную обсеменённость

10.59 Бактериологическое исследование кормовой муки проводят соответствующие ветеринарные лаборатории.

10.60 Ветеринарный врач ветсанутильзавода (ветсанутильцеха) направляет на исследование пробу от каждой партии кормовой муки. При этом пробу отбирают в порядке, предусмотренном Правилами [11].

10.61 После получения из лаборатории результатов исследования ветеринарный врач дает разрешение на реализацию данной партии муки.

10.62 В случае выявления ветеринарной лабораторией партии кормовой муки, неблагополучной по бактериальной обсемененности, ее подвергают повторной стерилизации.

Для проведения повторной стерилизации кормовую муку загружают в деструктор по следующим ориентировочным нормам:

|

геометрической емкости |

2,6 м3 - до 800 кг; |

|

|

2,8 м3 - до 1000 кг; |

|

|

4,6 м3 - до 1600 кг. |

Воду в деструктор добавляют из расчета доведения содержания влаги в загружаемой муке до 10 %.

10.63 Стерилизацию кормовой муки проводят в зависимости от видов обнаруженных микроорганизмов при температурных режимах, приведённых в таблице 12.

Таблица 12

|

№ п/п |

Наименование операций |

Единица измерения |

При обнаружении в муке |

|

|

сальмонелл, энтеропатогенных типов кишечной палочки, протея и при общей осеменённости более 500 тыс. микробных тел в 1 г |

анаэробных микроорганизмов и их токсинов |

|||

|

1 |

2 |

3 |

4 |

5 |

|

1 |

Подготовка котла и загрузка сырья |

мин |

15 |

15 |

|

2 |

Первая фаза - подогревание: |

|

|

|

|

продолжительность |

мин |

20 |

30 |

|

|

температура в котле |

°С |

До 120 |

До 130 |

|

|

давление пара в рубашке котла |

атм |

3 - 4 |

3 - 4 |

|

|

3 |

Вторая фаза - стерилизация: |

|

|

|

|

продолжительность |

мин |

30 |

120 |

|

|

температура в котле |

°С |

120 |

130 |

|

|

давление пара в рубашке котла |

атм |

2,5 - 3 |

3 - 3,5 |

|

|

4 |

Уравнивание давления внутри котла с атмосферным* |

мин |

15 - 20 |

15 - 20 |

|

5 |

Выгрузка муки** |

мин |

15 |

15 |

|

* Перед уравниванием давления внутри котла с атмосферным мешалку останавливают. ** Для выгрузки муки из котла включают мешалку на обратный ход. |

||||

10.64 Выгруженную из котла мясокостную муку охлаждают, расфасовывают и снова берут пробы для повторного бактериологического исследования.

Технологическая

линия сжигания

патологических отходов

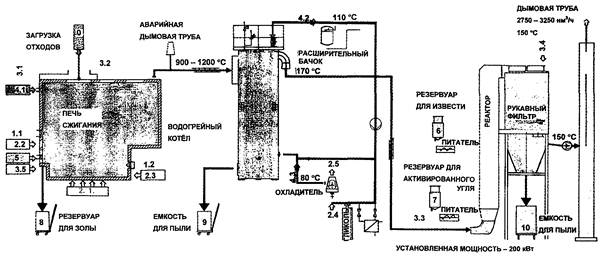

10.65 При обнаружении на ветсанутильзаводе, ветсанутильцехе трупов животных, павших от особо опасных инфекций, эти трупы по действующим инструкциям подлежат уничтожению в нерасчленённом виде вместе со шкурами. Эти трупы направляют на уничтожение в трупосжигательных печах. Аппаратно-технологическая схема сжигания патологических отходов приведена на рисунке В.2 приложения В.

10.66 Одновременно выполняется вынужденная дезинфекция всех производственных помещений, оборудования, инвентаря, территории завода (цеха) и спецавтотранспорта одним из следующих дезсредств:

- 4 %-ным раствором формальдегида;

- раствором хлорной извести с содержанием 5 % активного хлора;

- 10 %-ным раствором едкого натра.

Дезинфекция проводится троекратно с интервалом в 1 час при расходе 1 л раствора на 1 м2 дезинфицируемой поверхности.

10.67 Содержимое кишечников трупов животных вместе со сточными водами неблагополучной зоны и санпропускников стерилизуется в монжусах острым паром при температуре 120 °С в течение 30 минут.

При установлении падежа животных от сибирской язвы сточные воды стерилизуются при 140 °С в течение одного часа. В случае применения струйных аппаратов (инжекторные установки) стерилизация сточных вод осуществляется в течение 10 минут при температуре 120 °С, а при особо опасных инфекциях (сибирская язва и др.) - в течение 10 минут при температуре 130 °С.

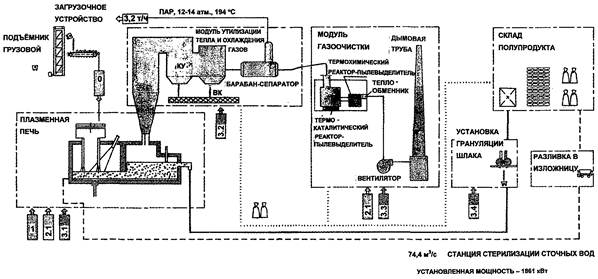

10.68 Аппаратно-технологическая схема линии переработки медицинских отходов приведена на рисунке В.3 приложения В.

10.69 При проектировании ветсанутильзаводов, ветсанутильцехов в нашей стране применяются технологии с использованием импортного оборудования.

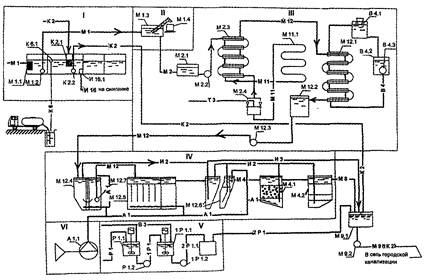

Описание линии системы 400 А голландской фирмы «Сторк-Дьюкс» дано в приложении Г.

11 ТРЕБОВАНИЯ К ОБЪЁМНО-ПЛАНИРОВОЧНЫМ

И КОНСТРУКТИВНЫМ РЕШЕНИЯМ

11.1 Здания ветсанутильзавода, ветсанутильцеха следует проектировать одноэтажными. Параметры и габаритные схемы зданий принимаются в соответствии с ГОСТ 28984 и СП 105.13330.

С целью повышения компактности застройки и сокращения протяжённости всех коммуникаций необходимо предусматривать возможность технологического (а при определённых условиях и строительного) блокирования отдельных корпусов.

Планировку помещений основного производственного, подсобного, складского и вспомогательного назначения следует производить с учётом требований технологии и техники безопасности, санитарных, ветеринарных норм и противопожарных требований, экономической целесообразности.

11.2 Высоту зданий ветсанутильзавода (ветсанутильцеха) следует принимать исходя:

- из габаритов оборудования (в том числе транспортного) в рабочем и нерабочем положении;

- наибольшей допустимой высоты складирования продукции и размеров грузоподъёмных механизмов (автопогрузчиков, кран-балок и др.);

- требований пригодности и совершенствования (возможности демонтажа) составных частей оборудования при ремонте, модернизации, техническом перевооружении.

11.3 Строительные решения зданий и инженерное оборудование должны быть экономичными, отвечать условиям и требованиям технологического процесса и учитывать перспективу замены технологического оборудования на более совершенное.

11.4 Полы во всех производственных помещениях должны быть прочными, нетоксичными, нескользкими, водонепроницаемыми, стойкими против воздействия дезинфицирующих средств, беспыльными.

11.5 Для обеспечения стока жидкости в полу необходимо устраивать канализационные трапы, местный уклон пола к трапам должен составлять 2 %.

11.6 Отметку верхнего обреза фундамента под оборудование следует совмещать с отметкой пола.

11.7 Монтажные проёмы должны иметь размеры, обеспечивающие монтаж и демонтаж тяжёлого и крупногабаритного оборудования с применением грузоподъёмных устройств.

11.8 Площадь производственных помещений ветсанутильзаводов, ветсанутильцехов определяется рациональной технологической планировкой исходя из условий целесообразного размещения оборудования, рабочих мест и проходов с учётом требований инструкций заводов-изготовителей, правил и норм техники безопасности.

12 ТЕХНОЛОГИЧЕСКОЕ ОБОРУДОВАНИЕ, МЕХАНИЗАЦИЯ И АВТОМАТИЗАЦИЯ ПРОИЗВОДСТВЕННЫХ ПРОЦЕССОВ

12.1 Для комплексной механизации и автоматизации производственных процессов на ветсанутильзаводах, в ветсанутильцехах следует применять эффективные средства механизации и автоматизации, высокопроизводительное технологическое оборудование и машины преимущественно новых образцов серийного производства и закупаемого по импорту.

12.2 Применяемые высокомеханизированные и автоматизированные комплекты оборудования должны обеспечить автоматизированные процессы контроля загрузки деструкторов, блокировку технологического оборудования, управления электродвигателями механизмов линии выгрузки шквары, линии готовой продукции, аппаратного и дробильного отделений, оснащенных приборами автоматического контроля и управления.

12.3 Все технологические процессы должны быть механизированы. Съемка шкур должна проводиться на цепном подвесном конвейере, а загрузка технического жира - с помощью шестеренчатых насосов.

Загрузка сырья осуществляется в бункер пластинчатого конвейера с помощью подвесного крана, а подача его в силовой измельчитель - транспортером.

Загрузку измельченного сырья необходимо осуществлять методом передува коловоротным насосом и механическим способом - кран-балкой с помощью бадьи. Для внутрицехового транспорта следует применять мобильный и стационарные виды транспорта.

12.4 Уровень механизации производственных процессов на проектируемых и реконструируемых ветсанутильзаводах и ветсанутильцехах должен составлять не менее 85 %.

12.5 Уровень автоматизации производственных процессов должен быть не менее 50 %.

12.6 Для управления производством ветсанутильзаводов, ветсанутильцехов следует применять диспетчеризацию и АСУ.

12.7 Выбор технологического оборудования для механизации определенного технологического процесса следует осуществлять с учетом минимального расхода электроэнергии в процессе эксплуатации.

12.8 При разработке проектов следует применять следующее технологическое оборудование: котлы вакуумные горизонтальные, электропилы для распиловки туш, реакторы, насосы, мерники, краны подвесные, цепные подвесные конвейеры, центрифуги, аппараты для вытопки жира из кости, танки электрические, весы товарные, сушилки, переносные мешалки, установки для мойки бочек, сепараторы жировые, отстойники для жира, электроштабелеры, установки для дозирования, фасовки и упаковки кормовой муки, нории, высокоточные измерительные устройства, дозаторы - нормализаторы, шнеки, вальцовые дробилки, баки для передувки сырья, силовые измельчители, прессы для шквары, сита механические, кормодробилки, мешкозашивочные машины, пароформалиновые дезинфекционные камеры, швейные машины, прессы гладильные, стиральные машины, компрессоры, тележки грузовые с подъемной платформой и др.

12.9 При проектировании технологических линий необходимо обеспечить максимальное значение коэффициента загрузки линий и составляющих их машин и оборудования. При этом в технологических линиях целесообразно совмещать выполнение однотипных операций.

12.10 Выбор машин и оборудования следует осуществлять согласно их технологическим характеристикам, указанным в соответствующих каталогах, заводских инструкциях и т.п., с учётом таких технологических и технико-экономических факторов, как качество выполняемых операций, коэффициент использования технологического, смешанного и эксплуатационного времени, удельная энергоёмкость и эксплуатационные затраты.

12.11 Для обеспечения надежности ритмичной работы агрегатов и технологических линий, повышения производительности и условий труда следует проектировать дистанционное автоматизированное управление и контроль за работой агрегатов и механизмов (для ремонтных целей необходимо предусматривать возможность перехода на местное управление работой двигателей).

12.12 Проект автоматизированного управления технологическим процессом должен включать в себя систему централизованного дистанционного управления агрегатами и механизмами и контроля их работы с диспетчерского пульта управления.

12.13 Диспетчерский пульт управления необходимо размещать в отдельном помещении.

Пульт целесообразно оснащать пневматической схемой.

12.14 При наладке и ремонте оборудования необходимо предусматривать предотвращение включения электродвигателей с центрального пульта управления.

Кнопки «стоп» должны обеспечивать отключение электропривода независимо от того, на каком режиме управления (местном или дистанционном) он находится. Местные кнопки управления должны иметь фиксацию штифта «стоп» для исключения дистанционного включения при пусконаладочных и ремонтных работах.

12.15 Сетевая сигнализация состояния технологических линий (включено-отключено, открыто-закрыто) должна отличаться цветом, формой или другими признаками.

12.16 Управление тепловыми узлами подлежит обязательной автоматизации.

13 ВОДО-, ТЕПЛО-, ПАРО- И ЭЛЕКТРОСНАБЖЕНИЕ

13.1 Общие положения

13.1.1 В здании ветсанутильзавода, ветсанутильцеха должны быть запроектированы системы водо-, тепло-, паро-и электроснабжения.

13.1.2 Системы водо-, тепло-, пароснабжения проектируют с учетом требований СП 30.13330, СП 31.13330, СП 60.13330, правил [12].

13.1.3 Обеспечение холодной и горячей водой, теплом, паром и электроэнергией следует предусматривать от общих сетей.

13.1.4 При технической возможности и экономической целесообразности допускается для теплоснабжения на технологические нужды, горячее водоснабжение, пароснабжение предусматривать использование местных водонагревателей, а также котлов, установленных в соответствии с действующими нормами и правилами.

13.1.5 Энергозатраты следует рассчитывать в соответствии с Рекомендациями [14].

13.2 Водоснабжение

13.2.1 Вода для приготовления кормовой муки, а также для санитарно-бытовых нужд должна соответствовать требованиям СаНПиН 2.1.4.1074 и СаНПиН 2.1.4.1175.

13.2.2 Расчётные расходы (секундные, часовые, суточные) холодной и горячей воды для приготовления кормовой муки следует принимать по данным подраздела проекта «Технологические решения» с учётом коэффициента неравномерности водопотребления.

Расчётный расход воды (секундный, часовой, суточный) на хозяйственно-питьевые нужды следует принимать в соответствии с СП 30.13330.

13.2.3 Внутренние системы водопровода ветсанутильзаводов и ветсанутильцехов следует проектировать в соответствии с требованиями СП 30.13330.

13.2.4 Ветсанутильзаводы, ветсанутильцехи должны быть оборудованы объединённым хозяйственно-питьевым и противопожарным водопроводом.

Проектирование источников наружного пожаротушения и внутренний пожарный водопровод ветсанутильцехов, ветсанутильзаводов следует проектировать в соответствии с требованиями СП 8.13130 и СП 10.13130.

13.3 Тепло- и пароснабжение

13.3.1 Системы тепловых сетей ветсанутильзаводов, ветсанутильцехов следует проектировать в соответствии с СП 124.13330.

13.3.2 Расходы пара на технологические нужды следует рассчитывать на основе подраздела проекта «Технологические решения».

13.3.3 Водяные тепловые сети должны приниматься двухтрубными с установкой водогрейных нагревателей для нужд горячего водоснабжения или четырёхтрубными с подачей воды для целей горячего водоснабжения по отдельным трубопроводам.

13.4 Электроснабжение

13.4.1 Системы электроснабжения, сети, источники, преобразователи и приемники электроэнергии проектируются в соответствии с ГОСТ 6697 и [16], [17].

13.4.2 Электрические установки зданий и сооружений следует проектировать с учётом условий окружающей среды и классификации помещений и электроустановок по взрывоопасности, пожароопасности и опасности поражения электрическим током [15]. Автоматическую пожарную сигнализацию и автоматические установки пожаротушения предусматривают в соответствии с требованиями СП 5.13130.

13.4.3 Допустимые отклонения напряжения на зажимах электроприёмников должны приниматься в соответствии с ГОСТ 13109.

13.4.4 Режим работы электроприводов оборудования ветсанутильзавода, ветсанутильцеха следует принимать продолжительным.

13.4.5 По надёжности электроснабжения электроприёмники должны относиться к третьей категории.

13.4.6 Электроснабжение необходимо предусматривать от комплектных трансформаторных подстанций.

14 СВЯЗЬ И СИГНАЛИЗАЦИЯ

14.1 Ветсанутильзаводы, ветсанутильцехи в зависимости от их мощности необходимо оборудовать административно-хозяйственной и оперативной телефонной связью:

- производственной автоматической;

- автоматизированной радиотелефонной;

- прямой радиотелефенной.

14.2 Пожарную и охранную сигнализацию следует выполнять в соответствии с требованиями СП 5.13130.

14.3 Телефонные и радиосети разрабатываются в соответствии с требованиями [18].

15 ОСВЕЩЕНИЕ

15.1 Проектирование электрического освещения ветсанутильзаводов, ветсанутильцехов должно осуществляться в соответствии с требованиями СП 52.13330, [15], [16], [19].

15.2 Требования к искусственному освещению основных, вспомогательных и подсобных помещений ветсанутильзаводов, ветсанутильцехов определяются СП 52.13330 и [19].

15.3 В ветсанутильзаводах и ветсанутильцехах следует предусматривать рабочее, а при необходимости эвакуационное и местное переносное освещение.

15.4 При проектировании осветительных установок следует вводить коэффициент запаса. Для помещений с газоразрядными лампами коэффициент запаса составляет 1,3.

15.5 Выбор типа светильников для помещений следует проводить с учетом характера светораспределения, условий среды и высоты помещения.

15.6 Рабочее и эвакуационное освещение должно выполняться на напряжение не более 220 В.

15.7 Освещение в одном помещении должно быть выполнено только люминесцентными или только светодиодными лампами.

15.8 Отделение ветсанутильзавода, ветсанутильцеха, в котором возможны выделение пара из технологического оборудования и образование тумана, должно иметь местное освещение регулировочных узлов, контрольных приборов и приспособлений (вентилей, заслонок, смотровых люков, манометров, термометров и т.д.).

15.9 Для выполнения ремонтных работ должно предусматриваться местное переносное освещение напряжением 12 В с лампой в защитной сетке. Для подключения этих светильников в соответствующих местах должны быть предусмотрены розетки. Питание этих розеток от автотрансформаторов запрещается.

16 ЗАЗЕМЛЕНИЕ И ЗАНУЛЕНИЕ СИЛОВОГО

И ОСВЕТИТЕЛЬНОГО ЭЛЕКТРООБОРУДОВАНИЯ

16.1 Проектирование защитного заземления и зануления корпусов электрооборудования, металлических корпусов и станин машин с электроприводом, трубопроводов, механизмов и т.д. ветсанутильзаводов и ветсанутильцехов должно производиться в соответствии с [15].

16.2 В электрических установках до 1000 В с глухозаземленной нейтралью источника питания следует предусматривать зануление.

17 МОЛНИЕЗАЩИТА

17.1 Проектирование молниезащиты ветсанутильзаводов и ветсанутильцехов должно производиться в соответствии с [20], [21] и [15].

18 ОТОПЛЕНИЕ И ВЕНТИЛЯЦИЯ

18.1 Проектирование систем отопления и вентиляции помещений ветсанутильзаводов, ветсанутильцехов необходимо производить в соответствии с СП 60.13330 и СП 105.13330, ГОСТ 12.4.021.

18.2 В производственных помещениях, где должен постоянно находиться обслуживающий персонал, необходимо, чтобы параметры внутреннего воздуха соответствовали СанПиН 2.2.4.548.

В производственных помещениях параметры внутреннего воздуха должны удовлетворять требованиям пожаровзрывобезопасности и условиям технологического процесса.

18.3 На ветсанутильзаводах, в ветсанутильцехах следует проектировать приточно-вытяжную вентиляцию с механическим и естественным побуждением. Количество воздуха, которое необходимо подавать в помещения для обеспечения требуемых параметров воздушной среды, следует определять расчетом на основании количества тепла, влаги, поступающих в помещение.

18.4 Количество поступающих в воздух помещений вредностей (тепло, влага) следует принимать по подразделу проекта «Технологические решения». Расчет производить по СП 60.13330.

18.5 Для системы отопления и калориферов приточных систем вентиляции следует предусматривать в качестве теплоносителя горячую воду с температурой до 150 °С и водяной пар с температурой не более 130 °С.

18.6 Приточный воздух, поступающий в производственные помещения, должен забираться в зонах наименьшего его загрязнения.

Систему очистки воздуха и его подогрева в холодный период года следует проектировать с учетом технической возможности и экономической целесообразности и согласовывать с местной службой Роспотребнадзора на соответствие приточного воздуха требованием [22].

18.7 Удаление воздуха следует предусматривать из верхней зоны.

18.8 Система отопления может быть водяная или паровая. В здании ветсанутильзавода, ветсанутильцеха нагревательные приборы следует принимать с гладкой поверхностью, предусматривая установку их в местах, доступных для очистки от пыли.

19 СНАБЖЕНИЕ СЖАТЫМ ВОЗДУХОМ

19.1 Источниками сжатого воздуха служат стационарные, отдельно стоящие или встроенные воздушно-компрессорные станции.

Снабжение производства сжатым воздухом необходимо предусматривать от воздушно-компрессорной станции, расположенной на территории ветсанутильзавода, ветсанутильцеха.

19.2 При проектировании следует использовать типовые проекты воздушно-компрессорных станций.

19.3 При проектировании воздушно-компрессорных установок следует руководствоваться требованиями ГОСТ 12.2.016 [23].

При использовании в проекте воздушно-компрессорных установок, на которые не распространяется действие указанных выше правил, следует руководствоваться требованиями заводов-изготовителей и другими нормативными документами, согласованными с контролирующими организациями.

19.4 Выбор рабочей производительности воздушно-компрессорной станции рекомендуется осуществлять по средней расчётной потребности в сжатом воздухе с учётом пиковых нагрузок и собственной потребности компрессорной (для обеспечения работы установки осушки воздуха).

Потери сжатого воздуха в трубопроводах рекомендуется принимать не более 15 %.

Для определения потребности ветсанутильзавода, ветсанутильцеха в сжатом воздухе необходимо определить количество воздухопотребителей, место их размещения на заводе (в цехе), количество потребляемого воздуха, режим работы каждого потребителя. По этим данным рассчитывают средний теоретический расход воздуха.

Коэффициент спроса зависит от продолжительности работы воздухопотребителя данного вида и от одновременности его работы с другими подобными. По разным потребителям коэффициент спроса колеблется от 0,10 до 0,85.

Расход воздуха каждым потребителем определяется по данным технической характеристики или берутся средние значения из опыта работы однотипного предприятия. Если потребители воздуха работают при разных давлениях, среднее значение расхода воздуха определяется раздельно для каждого потребителя определенного давления.

Определение числа устанавливаемых компрессоров следует производить с учётом:

а) предпочтительности равенства единичных производителей и однотипности установленных компрессоров;

б) установки резервного компрессора:

- при наличии одного рабочего компрессора;

- при одно- и двухсменной работе компрессорной станции независимо от количества рабочих компрессоров.

19.5 Параметры сжатого воздуха определяются по техническим характеристикам потребителей.

19.6 Для удаления масла и влаги из сжатого воздуха давлением 0,4 - 0,8 МПа необходимо использовать серийные установки осушки воздуха, давлением до 0,4 МПа - маслоотделители в сочетании с воздухоочистителями.

19.7 Автоматизация воздушно-компрессорных станций должна способствовать повышению безопасности при эксплуатации, уменьшению численности обслуживающего персонала и созданию оптимальных санитарных условий труда.

19.8 Численность обслуживающего персонала воздушно-компрессорной станции следует принимать в соответствии с нормативами [24].

20 КАНАЛИЗАЦИЯ

20.1 Ветсанутильзаводы и ветсанутильцехи должны быть оборудованы локальными системами канализации, включающей в себя все ступени механической и биологической очистки, в связи с потенциальной опасностью перерабатываемых отходов животного происхождения и отходов, образующихся в медицинских и биологических учреждениях.

20.2 Системы канализациии следует проектировать раздельными для производственных, хозяйственно-бытовых и поверхностных стоков.

20.3 Количество и характеристика производственных сточных вод от мойки и дезинфекции технологического оборудования и ограждающих конструкций принимается по разделу проекта «Технологические решения». Количество бытовых стоков следует принимать в соответствии с СП 30.13330.

20.4 Для отвода и сбора сточных вод после мойки и дезинфекции оборудования и полов следует предусматривать устройство лотков, перекрытых съёмными дырчатыми плитами. Уклон лотков должен быть не менее 0,02.

20.5 При проектировании системы канализации ветсанутильзаводов, ветсанутильцехов необходимо соблюдать следующие требования:

- сточные воды, содержащие жир, масла, бензин, должны быть подвергнуты предварительной очистке в бензо-масло-жироуловителях;

- сточные воды из сырьевого отделения и помещений для сжигания биологических отходов подлежат стерилизации в монжусах острым паром при температуре 120 °С в течение 30 мин или в пароструйной установке при температуре 110 °С в течение 10 мин, при особо опасных инфекциях сточные воды стерилизуют при 140 и 130 °С в течение 20 и 60 мин соответственно;

- производственно-бытовые стоки из аппаратного отделения подлежат дезинфекции по мере необходимости;

- поверхностные стоки с территории ветсанутильзавода, ветсанутильцеха, неблагополучной в ветеринарно-санитарном отношении, подлежат дезинфекции химическими препаратами;

- образующиеся механические и биологические осадки сточных вод подвергают сжиганию.

20.6 Технологические схемы очистки сточных вод приведены в приложении Д.

21 ПРОТИВОПОЖАРНЫЕ ТРЕБОВАНИЯ

21.1 Мероприятия по пожарной безопасности, противопожарной профилактике, разрабатываемой в проектах ветсанутильзаводов и ветсанутильцехов в соответствии с требованиями [25], должны быть направлены на предотвращение пожароопасных и взрывопожароопасных ситуаций.

21.2 Категории помещений и зданий по взрывопожарной и пожарной опасности ветсанутильзаводов и ветсанутильцехов определяются по СП 12.13130.

21.3 Размещение в одном помещении отделений с различной категорией взрыво- и пожарной опасности должно быть технологически обосновано и отвечать требованиям СП 105.13330.

Такие помещения необходимо разделять негорючими (НГ) и пыленепроницаемыми перегородками с пределом огнестойкости R 45, двери в таких перегородках следует принимать с пределом огнестойкости R 30.

21.4 Технологические проемы для пропуска транспортеров и воздуховодов в противопожарных стенах зданий должны иметь защиту с помощью автоматических противопожарных клапанов.

21.5 Вентиляторы и пневматические (нагнетательные) трубопроводы должны быть соединены с атмосферой взрыво-разрядниками, предохранительными мембранными клапанами.

21.6 Эвакуационные пути и выходы должны обеспечивать безопасную эвакуацию всех людей, находящихся в помещениях ветсанутильзаводов, ветсанутильцехов. Их проектирование осуществляется в соответствии с СП 1.13130.

21.7 Противопожарное водоснабжение на наружное и внутреннее пожаротушение следует предусматривать в соответствии с требованиями СП 8.13130, СП 10.13130.

21.8 Электроснабжение систем противопожарного оборудования следует принимать по первой категории надежности.