Открытое

акционерное общество

«Всероссийский теплотехнический научно-исследовательский

институт»

(ОАО «ВТИ»)

|

УТВЕРЖДАЮ:

|

МЕТОДИКА ВЫПОЛНЕНИЯ ИЗМЕРЕНИЙ

ВРЕМЕНИ ДЕАЭРАЦИИ В ПРОБАХ МИНЕРАЛЬНЫХ И

ОГНЕСТОЙКИХ (ТИПА ОМТИ) ТУРБИННЫХ МАСЕЛ

|

Руководитель работы: |

|

|

Заведующий лабораторией |

|

|

топлив и масел, к.т.н. |

А.Г. Вайнштейн |

МОСКВА - 2009

Авторы и разработчики методики: Вайнштейн А.Г., Серёгина Л.Ш. - ОАО «ВТИ»

Методика аттестована Федеральным Государственным Унитарным Предприятием «Всероссийский Научно-Исследовательский Институт метрологической службы» (ФГУП «ВНИИМС»). Свидетельство об аттестации № 61-09 от 17.11.2009 г.

1 НАЗНАЧЕНИЕ И ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий документ - Методика выполнения измерений времени деаэрации в пробах минеральных и огнестойких турбинных масел типа ОМТИ (представляющих собой смесь триарилфосфатов различного изомерного состава) устанавливает процедуру выполнения измерений времени деаэрации проб турбинных масел в диапазоне от 60 с до 500 с путем измерения времени, в течение которого турбинное масло выделит воздух из воздушно-масляной дисперсии, образовавшейся в результате интенсивного барботирования воздуха через его объём.

Наличие воздуха в масле определяют по плотности воздушно-масляной дисперсии методом гидростатического взвешивания, измеряя изменение веса погружного элемента в анализируемой жидкости.

2 МЕТРОЛОГИЧЕСКИЕ ХАРАКТЕРИСТИКИ

При соблюдении всех регламентированных условий и проведении анализа в точном соответствии с данной методикой значение погрешности (и ее составляющих) результатов измерений не превышает значений, приведенных в таблице 1.

Таблица 1

|

Показатель точности (границы абсолютной погрешности) ±∆, с при Р = 0,95 |

Показатель повторяемости (абсолютное среднеквадратическое отклонение повторяемости), σr, с |

Предел повторяемости, r, с при Р = 0,95, n = 2 |

|

|

От 60 до 180 вкл. |

15 |

5,5 |

15 |

|

св. 180 до 500 вкл. |

30 |

11 |

30 |

3 СРЕДСТВА ИЗМЕРЕНИЙ, ВСПОМОГАТЕЛЬНЫЕ УСТРОЙСТВА, РЕАКТИВЫ И МАТЕРИАЛЫ

При выполнении измерений применяют следующие средства измерений, вспомогательные устройства, оборудование и реактивы.

3.1 Средства измерений и оборудование

- Весы лабораторные аналитические с наибольшим пределом взвешивания 200 г специального класса точности с погрешностью взвешивания не более (±0,0002) г по ГОСТ 24104-2001.

- Секундомер с ценой деления 0,2 с, класс точности 2, по ТУ 25-1894.003-90

- Термометр жидкостный с диапазоном измерений (0 - 100) °С с ценой деления 1 °С, абс. погрешность (±0,5) °С, по ГОСТ 28498-90.

- Манометр технический показывающий со шкалой от (0 - 50) кПа ((0 - 500) мбар), класс точности 4,0 по ГОСТ 2405-88;

- Цилиндр 1 - 250 по ГОСТ 1770-74.

- Установка для определения деаэрирующих свойств турбинных масел.

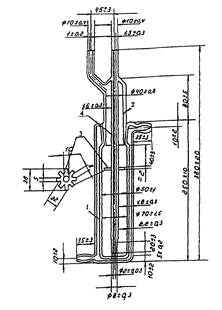

Схема, состав и характеристики представлены в приложении 1 (рис. 1).

- Стеклянный погружной элемент цилиндрической формы длиной (80 ± 1,5) мм, вытесняющий при погружении 10 см3 масла, с прикрепленной к нему металлической нитью и крючком. Длина нити должна быть отрегулирована таким образом, чтобы при испытании нижний край погружного элемента находился на расстоянии (10 ± 2) мм от дна сосуда.

Проволока диаметром 0,1 мм платиновая по ГОСТ 18389-73 или медная по ГОСТ 22666-77.

- Компрессор мощностью 90 Вт, напряжением 220/240 В, с частотой вращения ротора 1400 мин-1, создающий давление воздуха не ниже 25 кПа (250 мбар).

- Пробирка П-2-19-180ХС по ГОСТ 25336-82.

- Стакан В-1-400ТС по ГОСТ 25336-82.

- Электрическая плитка по ГОСТ 14919-83.

- Шкаф лабораторный сушильный, обеспечивающий поддержание заданного температурного режима от 40 °С до 150 °С с погрешностью (±5) °С по ТУ 16-531.639-78.

- Ступка 3 и пестик 3 по ГОСТ 9147-80.

- Водяная баня.

3.2 Реактивы и материалы

- Спирт этиловый ректификованный технический по ГОСТ 18300-87.

- Бензол, квалификации «ч.д.а.» по ГОСТ 5955-75.

- Ацетон, квалификации «ч.д.а.» по ГОСТ 2603-79.

- Калий двухромовокислый, квалификации «ч» по ГОСТ 4220-75.

- Кислота серная концентрированная, квалификации «ч.д.а.» по ГОСТ 4204-77.

- Вода дистиллированная по ГОСТ 6709-72.

Примечание - Допускается применение других средств измерений, вспомогательного оборудования, реактивов и материалов с метрологическими и техническими характеристиками не хуже приведенных выше

4 МЕТОД ИЗМЕРЕНИЙ

Метод основан на измерении времени, в течение которого плотность воздушно-масляной дисперсии (полученной из анализируемого масла в стандартных условиях) возвращается к исходному значению плотности масла. Плотность масла контролируют методом гидростатического взвешивания, измеряя вес вытесненной жидкости (изменение веса погружного элемента в анализируемой жидкости). Изменение веса погружного элемента в масле (м) вследствие действия выталкивающей силы жидкости прямо пропорционально плотности жидкости (масла) ρ (1)

|

м = ρ×V, |

(1) |

где м - вес вытесненной жидкости (изменение веса погружного элемента), г;

ρ - плотность жидкости, г/см3;

V - объем погружного элемента, см3 (V = 10 см3).

5 ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

При выполнении измерений соблюдают правила техники безопасности при работе с химическими реактивами по ГОСТ 12.1.007-76, требования электробезопасности при работе с электроустановками по ГОСТ 12.1.019-79, а также требования, изложенные в технической документации на установку для определения времени деаэрации.

Помещение должно соответствовать требованиям пожаробезопасности по ГОСТ 12.1.004-91 и ППБ-01-93 и иметь средства пожаротушения по ГОСТ 12.4.009-83. Содержание вредных веществ в воздухе не должно превышать допустимых значений по ГОСТ 12.1.005-88. Организацию обучения работающих безопасности труда осуществляют по ГОСТ 12.0.004-90.

6 ТРЕБОВАНИЯ К КВАЛИФИКАЦИИ ОПЕРАТОРОВ

К выполнению измерений допускают лиц не моложе 18 лет, имеющих высшее или среднетехническое образование, имеющих опыт проведения химиколабораторных работ, прошедших инструктаж по технике безопасности. Операторы должны быть знакомы с устройством установки для определения времени деаэрации и операциями, проводимыми при выполнении измерений и обработке результатов.

7 УСЛОВИЯ ВЫПОЛНЕНИЯ ИЗМЕРЕНИИ

При выполнении измерений в лаборатории соблюдают следующие условия:

|

температура окружающего воздуха |

(20 ± 5) °С; |

|

атмосферное давление |

от 84,0 до 106,7 кПа; |

|

влажность воздуха |

не более 80 % при 25 °С; |

|

напряжение переменного тока |

(220 |

|

частота переменного тока |

(50 ± 1) Гц. |

Содержание агрессивных веществ в воздухе помещения не должно превышать санитарных норм; механические воздействия, внешние электрические и магнитные поля, влияющие на работоспособность, должны быть исключены.

8 ПОДГОТОВКА К ВЫПОЛНЕНИЮ ИЗМЕРЕНИИ

8.1 Подготовка посуды

8.1.1 Приготовление хромовой смеси

В стакан вместимостью 150 см3 наливают с помощью мерного цилиндра 52 см3 концентрированной серной кислоты (95 г), затем в этот же стакан осторожно добавляют навеску 5 г измельчённого кристаллического калия двухромовокислого (взвешенную на технических весах), и осторожно нагревают на водяной бане до полного растворения.

8.1.2 Используемую при проведении измерений посуду тщательно моют хромовой смесью, водой, ополаскивают дистиллированной водой и высушивают в сушильном шкафу.

8.1.3 Стеклянный сосуд с форсункой (рис. 2 в Приложении 1), пробирку, цилиндр и стакан промывают ацетоном или спиртобензольной смесью (1:4), отмывают водой от следов растворителя и обрабатывают хромовой смесью. Затем тщательно ополаскивают водопроводной и дистиллированной водой и сушат в сушильном шкафу. Погружной элемент многократно промывают растворителем и сушат в сушильном шкафу.

8.2 Подготовка проб к анализу

8.2.1 Для каждой пробы масла выполняют два параллельных определения.

8.3 Подготовка оборудования

8.3 Установку (см. Приложение 1, рис. 1) для определения деаэрирующих свойств масел в соответствии с инструкцией по её эксплуатации. Присоединяют к панели управления регулятор температуры воздуха, подаваемого в прибор, и, при помощи резинового шланга, напорную линию компрессора. Включают все приборы в сеть.

8.3.2 Включают компрессор, с помощью регулятора устанавливают давление по манометру, равное 20 кПа (200 мбар), и затем отключают компрессор.

8.3.3 Пробирку устанавливают в отверстие (11) в крышке термостата (10).

8.3.4 Закрепляют сосуд для измерений (7) в хомуте (6) на панели и соединяют шлангами входные и выходные отверстия рубашки сосуда с термостатом (10). Включают термостат и настраивают его температурное реле на поддержание температуры теплоносителя (воды) в пределах (50,3 - 50,5) °С.

8.3.5 Помещают в стакан вместимостью 200 см3 180 см3 пробы масла, нагревают на горячей водяной бане или в сушильном шкафу до 55 °С, заливают в измерительный сосуд и термостатируют не менее 15 мин.

8.3.6 Настраивают регулятор температуры таким образом, чтобы температура воздуха, подаваемого компрессором в измерительный сосуд поддерживалась в диапазоне (50 ± 0,5) °С.

9 ВЫПОЛНЕНИЕ ИЗМЕРЕНИЙ

9.1 При комнатной температуре определяют вес погружного элемента на воздухе, подвешивая его на денсиметрические весы (8). Затем выставляют на весах показатель «ноль».

9.2 Погружной элемент после взвешивания опускают в пробирку, установленную в термостате, и выдерживают не менее 15 мин.

9.3 Определяют исходное значение веса вытесненного масла (ρ0): вынимают форсунку из сосуда, отсоединяют его от панели управления, помещают в сосуд погружной элемент, подвешенный на гидростатических весах, и выполняют измерения (т.е. записывают показания весов, г). Результат измерений регистрируют до третьего десятичного знака.

9.4 Погружной элемент вынимают из сосуда и опускают в пробирку, установленную в термостате, измерительный сосуд (7) вставляют в хомут (6) на панели аппарата и закрывают форсункой (9).

Включают компрессор и нагреватель воздуха. Когда воздух прогреется до 50 °С, на отвод форсунки (9), соединенный с капилляром, надевают шланг для подачи воздуха (5) и немедленно включают секундомер. Постоянное давление 20 кПа (200 мбар) - поддерживают регулятором давления (3).

9.5 Через 420 с прекращают подачу воздуха. Не выключая секундомер, отсоединяют шланг (5), вынимают форсунку (9) из сосуда (7), а затем сосуд из хомута на панели аппарата.

9.6 Погружной элемент опускают в анализируемое масло, измерительный сосуд с маслом помещают под гидростатические весы, подвешивая на них погружной элемент, и проводят измерения веса вытесненной жидкости (полученной воздушно-масляной дисперсии) (ρx) (аналогично 9.3), который непрерывно изменяется по мере выделения воздуха из масла. Промежуток времени между прекращением подачи воздуха и первым измерением не должен превышать 45 с.

9.7 Измерения повторяют через каждые 15 с для свежих и через каждые 30 с для эксплуатационных масел до тех пор, пока вес вытесненной жидкости не достигнет значения (ρ), рассчитанного по формуле (2)

|

м = м0 - 0,002×м0, |

(2) |

где м0 - исходный вес вытесненного анализируемого масла;

0,002 - коэффициент для расчета (значение, принятое как точка окончания отсчета).

Время tобщ, при котором достигнуто выполнение условия (2) записывают в журнал.

10 ОБРАБОТКА РЕЗУЛЬТАТОВ ИЗМЕРЕНИЙ

10.1 Рассчитывают временя деаэрации пробы анализируемого масла по формуле (3)

|

tдеаэр = tобщ - tб, |

(3) |

где

tдеаэр - время деаэрации, с;

tобщ - общее время от включения секундомера до окончания отсчета по 9.7, с;

tб - время, в течение которого пропускают воздух через пробу масла, с (tб = 420 с).

10.2 За результат измерений принимают среднее арифметическое значение результатов двух параллельных определений, если выполняется условие приемлемости (4)

|

|t1 - t2| ≤ r, |

(4) |

где t1, t2 - результаты параллельных определений времени деаэрации, с; r - значение предела повторяемости, % (таблица 1).

10.3 Если условие (4) не выполняется, получают еще два результата в полном соответствии с данной МВИ. За результат измерений принимают среднее арифметическое значение результатов четырех определений, если выполняется условие (5)

|

|tmax - tmin| ≤ CR0,95, |

(5) |

где tmax, tmin - максимальное и минимальное значения из полученных четырех параллельных определений времени деаэрации, с,

CR0,95 - значение критического диапазона для уровня вероятности Р = 0,95 и n результатов определений.

|

CR0,95 = f(n)∙σr. |

|

Для n = 4 |

CR0,95 = 3,6∙σr. |

(6) |

Если условие (5) не выполняется, выясняют причины превышения критического диапазона, устраняют их и повторяют выполнение измерений в соответствии с требованиями МВИ.

10.4 Результат измерений в документах, предусматривающих его использование, представляют в виде:

|

|

где ![]() - среднее арифметическое значение

результатов п определений, признанных приемлемыми по 10.2 и 10.3;

- среднее арифметическое значение

результатов п определений, признанных приемлемыми по 10.2 и 10.3;

±∆ - границы относительной погрешности, % (таблица 1).

В случае, если время деаэрации ниже нижней (выше верхней) границы диапазона измерений, то производят следующую запись в журнале: «время деаэрации пробы испытуемого масла менее 60 с (более 500 с)».

11 КОНТРОЛЬ КАЧЕСТВА РЕЗУЛЬТАТОВ ИЗМЕРЕНИЙ ПРИ РЕАЛИЗАЦИИ МЕТОДИКИ В ЛАБОРАТОРИИ

Контроль качества результатов измерений в лаборатории при реализации методики осуществляют по ГОСТ Р ИСО 5725-6-2002 «Точность, (правильность и прецизионность) методов и результатов измерений», используя контроль стабильности среднеквадратического (стандартного) отклонения повторяемости по 6.2.2 ГОСТ Р ИСО 5725-6-2002 и контроль стабильности среднеквадратического (стандартного) отклонения промежуточной прецизионности по 6.2.3 ГОСТ Р ИСО 5725-6-2002. Периодичность контроля стабильности результатов выполняемых измерений регламентируют в Руководстве по качеству лаборатории.

Рекомендуется устанавливать контролируемый период так, чтобы количество результатов контрольных измерений было от 20 до 30.

При неудовлетворительных результатах контроля, например, при превышении предела действия или регулярном превышении предела предупреждения, выясняют причины этих отклонений, в том числе проводят смену реактивов, проверяют работу оператора.

ПРИЛОЖЕНИЕ 1

1 - Аппарат для определения времени деаэрации масла; 2 - кнопка включения системы подачи и подогрева воздуха; 3 - регулятор давления воздуха; 4 - измеритель-регулятор температуры и давления; 5 - шланг для подачи сжатого воздуха; 6 - хомут; 7 - измерительный сосуд; 8 - весы электронные; 9 - форсунка; 10 - термостат; 11 - отверстие в крышке термостата 12 - кнопка включения аппарата; 13 - таймер; 14 - кнопка «Время»; 15 - кнопка сброса показаний таймера

УСТАНОВКА ДЛЯ ОПРЕДЕЛЕНИЯ ВРЕМЕНИ ДЕАЭРАЦИИ МАСЕЛ «АДМ-1»

Рисунок 1

Описание установки для определения времени деаэрации «АДМ-1»

Установка «АДМ-1» предназначена для определения времени деаэрации и представляет собой сборную панель управления, в которую вмонтированы: 1 - измерительный сосуд; 2 - кнопка включения системы подачи и подогрева воздуха; 3 - регулятор давления воздуха; 4 - измеритель-регулятор температуры и давления; 5 - шланг для подачи сжатого воздуха; 6 - хомут; 7 - весы электронные; 8 - форсунка; 9- кнопка включения аппарата; 10 - таймер; 11 - кнопка «Время», 12 - кнопка сброса показаний таймера. Кроме этого, в состав установки входит 13 - термостат; 14 - отверстие в крышке термостата.

В состав установки входят следующие средства измерений и вспомогательные устройства:

- весы денсиметрические электронные типа DL-120 с цифровым дисплеем с погрешностью измерений (±0,0015) г/см3 по ГОСТ 24104-2001;

- измеритель-регулятор температуры и давления воздуха типа ТРМ 202 (класс точности 0,5/0,25) по ТУ 4211-011-46526536-2004;

- счетчик импульсов типа СИ 8 по ТУ 4278-001-46526536-02;

- циркуляционный термостат с диапазоном регулирования температуры теплоносителя (воды) в пределах от 25 °С до 75 °С, погрешностью поддержания температуры (±0,1) °С, мощностью 1500 Вт, вместимостью 14 дм3, скоростью циркуляции 10 дм3/мин..

- сосуд для измерений стеклянный с рубашкой, с присоединенной к нему на шлифе форсункой с двумя отводами, один из которых соединен с капилляром (чертеж сосуда представлен на рисунке 2);

- нагреватель воздуха; шланг, резиновый, хомут для крепления сосуда.

1 - сосуд с рубашкой; 2 - форсунка;

3 - отражательная пластина; 4 - капилляр.

СОСУД ДЛЯ ИЗМЕРЕНИЙ

Рисунок 2

СОДЕРЖАНИЕ