ОАО «НТЦ «Промышленная безопасность»

Серия 32

Единая система оценки соответствия

в области промышленной, экологической безопасности, безопасности

в энергетике и строительстве

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ О ПОРЯДКЕ

ПРОВЕДЕНИЯ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ

ТЕХНИЧЕСКИХ УСТРОЙСТВ И СООРУЖЕНИЙ,

ПРИМЕНЯЕМЫХ И ЭКСПЛУАТИРУЕМЫХ НА

ОПАСНЫХ ПРОИЗВОДСТВЕННЫХ ОБЪЕКТАХ

СДОС-07-2012

Выпуск 8

Москва

2012

Методические рекомендации о порядке проведения контроля герметичности технических устройств и сооружений, применяемых и эксплуатируемых на опасных производственных объектах, разработаны НУЦ «КАСКАД» МГУПИ, НГТУ им. Р.Е. Алексеева, ФГУП ЦНИИ КМ «Прометей», ОАО «ВНИИПТхимнефтеаппаратуры», ФГУП НИИВТ им. С.А. Векшинского, ОАО «НТЦ «Промышленная безопасность».

В разработке настоящих Методических рекомендаций принимали участие: П.С. Сумкин, С.Г. Сажин, А.И. Евлампиев, П.Н. Шкатов, Н.Н. Коновалов, В.П. Шевченко, В.П. Новиков, В.С. Антипов.

Методические рекомендации о порядке проведения контроля герметичности технических устройств и сооружений, применяемых и эксплуатируемых на опасных производственных объектах, приняты решением Наблюдательного совета Единой системы оценки соответствия в области промышленной, экологической безопасности, безопасности в энергетике и строительстве от 05.04.2012 № 48-БНС

СОДЕРЖАНИЕ

|

Приняты

решением |

МЕТОДИЧЕСКИЕ

РЕКОМЕНДАЦИИ

О ПОРЯДКЕ ПРОВЕДЕНИЯ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ

ТЕХНИЧЕСКИХ УСТРОЙСТВ И СООРУЖЕНИЙ, ПРИМЕНЯЕМЫХ

И ЭКСПЛУАТИРУЕМЫХ НА ОПАСНЫХ ПРОИЗВОДСТВЕННЫХ

ОБЪЕКТАХ

СДОС-07-2012

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Методические рекомендации о порядке проведения контроля герметичности технических устройств и сооружений, применяемых и эксплуатируемых на опасных производственных объектах (далее - Методические рекомендации) разработаны в соответствии с Федеральным законом от 21.07.97 № 116-ФЗ «О промышленной безопасности опасных производственных объектов» (Собрание законодательства Российской Федерации. 1997. № 30. Ст. 3588); постановлением Правительства Российской Федерации от 28.03.01 № 241 «О мерах по обеспечению промышленной безопасности опасных производственных объектов на территории Российской Федерации» (Собрание законодательства Российской Федерации. 2001. № 15. Ст. 3367); Порядком продления срока безопасной эксплуатации технических устройств, оборудования и сооружений на опасных производственных объектах, утвержденным приказом Министерства природных ресурсов и экологии Российской Федерации от 30.06.09 № 195, зарегистрированном в Министерстве юстиции Российской Федерации 28.09.09, регистрационный № 14894.

1.2. Методические рекомендации излагают организацию и технологию контроля герметичности конструкций и деталей технических устройств при изготовлении, строительстве, монтаже, ремонте, реконструкции, эксплуатации, техническом диагностировании (освидетельствовании) технических устройств и сооружений, применяемых и эксплуатируемых на опасных производственных объектах.

1.3. Методические рекомендации предназначены для специалистов неразрушающего контроля предприятий и организаций, осуществляющих изготовление, строительство, монтаж, ремонт, реконструкцию, эксплуатацию, техническое диагностирование (освидетельствование) технических устройств и сооружений, применяемых и эксплуатируемых на опасных производственных объектах.

1.4. В настоящих Методических рекомендациях используются термины, установленные в документах Ростехнадзора, а также термины и их определения, приведенные в приложении № 1.

1.5. В Методических рекомендациях используются ссылки на нормативные технические и методические документы, приведенные в приложении № 2.

1.6. Контроль герметичности конструкций и деталей проводится в целях выявления течей (сквозных дефектов), обусловленных наличием трещин, прожогов, межкристаллитной коррозии, коррозионного растрескивания и т.п. в сварных, паяных и разъемных соединениях, основных металлических, керамических и других материалах, а также определения места их расположения и определения их соответствия нормам герметичности.

1.7. Контроль герметичности проводится перед всеми видами (методами) неразрушающего контроля, в составе средств контроля (или средств подготовки объекта к контролю) которых используются растворители, проникающие вещества, контактные жидкости и другие вещества. Если на поверхность объекта контроля (ОК) наносится покрытие, контроль герметичности следует проводить перед указанной операцией.

1.8. Конструкции и детали, подлежащие контролю герметичности, должны быть проверены визуальным контролем в соответствии с Инструкцией по визуальному и измерительному контролю (РД 03-606-03) и другой производственно-технической документацией (ПТД). Дефектные места отмечаются, ремонтируются и вновь контролируются.

1.9. Контроль герметичности основан на применении пробных веществ и регистрации их проникновения через течи в объекте контроля при помощи аппаратурных и не аппаратурных средств индикации пробного вещества.

1.10. В зависимости от свойств пробного вещества и принципов его индикации контроль герметичности проводится газовыми или жидкостными методами, каждый из которых включает в себя ряд методов и способов, различающихся технологией реализации данного принципа индикации пробного вещества. При этом браковочным признаком является либо увеличение суммарного потока пробного вещества через все дефекты в объекте контроля по сравнению с установленным его значением в ПТД, либо увеличение потока пробного вещества через локализованное место течи. Перечень применяемых методов контроля приведен в приложении № 3.

1.11. Количественно течь характеризуется потоком воздуха через нее при нормальных условиях (температура 25 ± 10 °С) и перепаде давления «атмосфера-вакуум». Величина течи, поток через которую определен в условиях, отличных от указанных, пересчитывается по формулам, приведенным в приложении № 4. Соотношения различных единиц измерения потока газа, а также соотношения между единицами измерения давления приведены в приложении № 5.

1.12. Для подтверждения применимости методических документов (технологических карт контроля, технологических инструкций) и средств контроля герметичности рекомендуется их аттестация в Единой системе оценки соответствия в области промышленной, экологической безопасности, безопасности в энергетике и строительстве.

2. ОРГАНИЗАЦИЯ КОНТРОЛЯ

2.1. Выполняющие контроль герметичности лаборатории аттестуются в соответствии с Правилами аттестации и основными требованиями к лабораториям неразрушающего контроля (ПБ 03-372-00), утвержденными постановлением Госгортехнадзора России от 02.06.00 № 29, зарегистрированным Министерством юстиции Российской Федерации 25.07.00, регистрационный № 2324.

2.2. Участок проведения контроля герметичности размещается в изолированном сухом отапливаемом помещении, стены и пол которого должны быть покрыты легко моющимися материалами, и оснащается:

- холодным и горячим водоснабжением;

- сжатым воздухом или азотом, поступающим через влагомаслоотделитель (баллонным или из магистрали воздушной);

- ваннами и приспособлениями для нанесения и смыва индикаторных составов и веществ, используемых для подготовки поверхности к контролю;

- поддонами для сбора воды и составов, используемых для контроля;

- приточно-вытяжной вентиляцией с кратностью воздухообмена не менее трех;

- вытяжными зонтами над рабочими местами;

- грузоподъемными средствами при контроле крупногабаритных объектов контроля;

- пожарным щитом;

- бронещитами и бронекамерами (для испытаний в которых предусмотрено избыточное давление пробной среды).

2.3. Места проведения контроля должны иметь как общее освещение, естественное или искусственное, так и местное, создаваемое переносными светильниками местного освещения.

2.4. При проведении контроля герметичности освещенность в местах проведения контроля должна быть не менее 500 лк (кроме случаев люминесцентного контроля).

2.5. При люминесцентном контроле следует использовать ультрафиолетовое излучение с длиной волны 315 - 400 нм с преобладанием длины волны 365 нм, а также должна быть предусмотрена возможность затемнения места проведения контроля.

2.6. Рабочий участок должен быть приспособлен для влажной уборки и дегазации от гелия, хладона (фреона) и других газов.

2.7. Выхлопные трубопроводы форвакуумных насосов должны быть выведены за пределы рабочего участка.

2.8. В процессе испытания способами обдува или щупа на участке не должно быть сквозняков.

2.9. Запасные части приборов, приспособления и инструмент должны храниться в закрытых шкафах или стеллажах.

2.10. Площадь рабочего участка должна соответствовать нормам, обеспечивающим безопасное выполнение работ.

2.11. Обслуживающий персонал должен обеспечиваться спецодеждой для проведения контроля, а также резиновыми перчатками при проведении контроля жидкостными методами.

2.12. Работы по проведению контроля герметичности должны выполняться бригадой специалистов неразрушающего контроля в составе не менее двух человек.

2.13. Площадь рабочего участка должна обеспечиваться лесами, подмостями, люльками или передвижными вышками, обеспечивающими удобный доступ осуществляющего контроль персонала к контролируемой поверхности.

2.14. При контроле стационарного крупногабаритного оборудования в условиях его монтажа, ремонта и экспертизы течеискательное и вспомогательное оборудование размещается в непосредственной близости от объекта контроля, участок огораживается временными защитными ограждениями с обеспечением необходимыми материалами и приборами, предусматривающими безопасные условия труда.

3. КВАЛИФИКАЦИЯ ПЕРСОНАЛА

3.1. Специалисты, осуществляющие контроль герметичности, аттестуются в соответствии с Правилами аттестации персонала в области неразрушающего контроля (ПБ 03-440-02), утвержденными постановлением Госгортехнадзора России от 23.01.02 № 3, зарегистрированным Министерством юстиции Российской Федерации 17.04.02, регистрационный № 3378.

3.2. Руководитель работ по контролю герметичности должен иметь квалификацию не ниже II уровня в соответствии с ПБ 03-440-02.

3.3. Заключения о результатах контроля герметичности подписывают специалисты неразрушающего контроля, имеющие квалификацию не ниже II уровня.

4. КЛАССИФИКАЦИЯ И ВЫБОР СИСТЕМ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ

4.1. Системы контроля герметичности по пороговой чувствительности способов (методов) контроля разделяются на шесть классов герметичности, приведенных в приложении № 6, дополненных обязательными требованиями, предъявляемыми к объекту контроля при подготовке и проведении контроля герметичности (режимы осушки ОК, и абсолютное давление пробных сред), приведенными в приложении № 7.

4.2. Класс герметичности устанавливается проектной (конструкторской) организацией в соответствии с настоящими Методическими рекомендациями в зависимости от назначения, условий работы ОК, нормы герметичности, контролепригодности и указывается в конструкторской документации.

4.3. Выбор конкретной системы контроля герметичности определяется назначенным классом герметичности, конструкционными и технологическими особенностями ОК, контролепригодностью а также технико-экономическими показателями контроля.

4.4. В соответствии с назначенными классами герметичности подготовка объектов контроля и контроль герметичности проводится согласно технологическим картам контроля (технологическим инструкциям), разработанным специалистами II или III уровней квалификации. Отклонения от требований технологических карт контроля (технологических инструкций) вносятся специалистами II или III уровней квалификации. Рекомендуется технологические карты контроля (технологические инструкции) согласовывать с разработчиком ОК и (или) аттестовывать.

5. СРЕДСТВА КОНТРОЛЯ

5.1. При контроле герметичности средства контроля выбираются в соответствии с приложениями № 8 и № 9. Допускается применение других отечественных и импортных средств контроля, удовлетворяющих требованиям настоящих Методических рекомендаций. Изменение технологии контроля, в части замены средств контроля на отличные от указанных в технологических картах осуществляются специалистами II или III уровней квалификации, с внесением изменений в технологическую карту контроля. Замена пробных веществ должна согласовываться с представителями разработчиков ОК.

5.2. Параметры и технические характеристики применяемых средств контроля должны соответствовать паспортным значениям, стандартам и техническим условиям.

5.3. Метрологической поверке подлежат средства контроля, внесенные в государственный реестр средств измерений.

6. ГАЗОВЫЕ МЕТОДЫ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ

6.1. Требования по подготовке поверхности объектов контроля, подлежащих контролю герметичности газовыми методами

6.1.1. Поверхность объектов контроля, подлежащих контролю герметичности, не должна иметь следов ржавчины, масла, эмульсии и других загрязнений.

6.1.2. Органические загрязнения с доступных участков поверхности объекта контроля удаляются промывкой органическими растворителями с последующей осушкой при температуре выше температуры кипения растворителя. При недоступных участках, объем заливаемого растворителя должен быть не менее 10 % свободного объема ОК.

6.1.3. В качестве очищающих жидкостей используются растворители: бензин, ацетон, спирт. Допускается использовать эти жидкости по отдельности.

6.1.4. Допускается после очистки растворитель удалять из полости объекта контроля продувкой сухим чистым воздухом до полного удаления запаха растворителя.

6.1.5. Качество очистки должно быть проконтролировано протиркой контролируемой поверхности чистой белой безворсовой тканью с последующим ее осмотром. Отсутствие загрязнений на ткани свидетельствует о качественной очистке поверхности ОК.

6.1.6. При соответствующем указании в технологическом процессе качество очистки может быть проконтролировано осмотром участка поверхности объекта контроля в лучах ультрафиолетового света, а при недоступности поверхности ОК для осмотра в лучах ультрафиолетового света - куска бязи после протирки им поверхности. Отсутствие светящихся пятен на контролируемой поверхности или куске бязи при освещении их ультрафиолетовым светом свидетельствует о качественной очистке поверхности.

6.1.7. Окончательную операцию подготовки - осушку поверхности объекта контроля и полостей возможных сквозных дефектов от влаги и других жидких сред - следует проводить непосредственно перед контролем герметичности. После осушки в целях сохранения чистоты ОК работы проводятся в чистой спецодежде (халате или спецовке) и в перчатках из хлопчатобумажной ткани.

6.1.8. В качестве нагревательных средств ОК используются электропечи, индукторы, калориферы и т.п. Допускается нагревание ОК методом электросопротивления с применением переменного или постоянного тока.

6.1.9. В случае невозможности выполнения контроля герметичности конструкций и их узлов непосредственно после осушки хранить осушенный ОК допускается не более 5 суток при следующих условиях:

- контролируемые участки должны быть защищены от попадания загрязнений и жидких сред защитными материалами;

- на поверхности ОК не должна конденсироваться влага атмосферного воздуха. Для предотвращения явления конденсации влаги (например, при внесении ОК в помещение, температура воздуха в котором выше температуры его поверхности, охлаждении ОК при подаче в него пробного газа из баллона, понижении температуры воздуха в помещении) необходимо принимать меры, руководствуясь соотношениями температуры окружающего воздуха, относительной и абсолютной влажности приведенными в приложении № 10. Например, при относительной влажности воздуха 80 % и температуре 20 °С температура поверхности ОК не должна быть менее 17 °С (выше точки росы);

- влажность воздуха в помещении для хранения осушенных ОК не должна превышать 80 %.

6.1.10. При необходимости транспортирования ОК следует исключить возможность загрязнения и конденсации влаги на его поверхности.

6.2. Масс-спектрометрический метод

6.2.1. Пороговая чувствительность гелиевых течеискателей и способов контроля герметичности с их применением

6.2.1.1. При проведении контроля герметичности с помощью масс-спектрометрических течеискателей, могут использоваться различные вакуумные схемы их включения (например, в режимах прямого потока, противотока и т.д.). В зависимости от выбранной вакуумной схемы обеспечивается различный уровень регистрации минимального потока пробного вещества (порога чувствительности течеискателя). Пороговая чувствительность гелиевых масс-спектрометрических течеискателей должна быть не хуже 1,3⋅10-10 м3⋅Па/с (1⋅10-6 л⋅мкм рт. ст./с).

Пороговая чувствительность способа контроля герметичности характеризуется минимальным потоком пробного вещества, который фиксируется в схеме проведения контроля при использовании калиброванной контрольной течи.

6.2.1.2. Порог чувствительности гелиевых течеискателей определяется в начале каждой смены по методике, приведенной в приложении № 11 (для масс-спектрометрических течеискателей, в которых данная операция не автоматизирована).

6.2.1.3. Порог чувствительности способов контроля герметичности определяется вместе с определением порога чувствительности гелиевых течеискателей до и после испытания объекта контроля, или партии однотипных объектов контроля, по методике, приведенной в приложении № 12.

6.2.1.4. Порог чувствительности способов вакуумной (гелиевой) камеры и термовакуумного способа (для масс-спектрометрических течеискателей) должен быть не хуже 6,7⋅10-10 м3⋅Па/с (5⋅10-6 л⋅мкм рт. ст./с), способов обдува гелием - не хуже 6,7⋅10-9 м3⋅Па/с (5⋅10-5 л⋅мкм рт. ст./с).

6.2.1.5. Если пороговая чувствительность способа контроля хуже значений, указанных в п. 6.2.1.4, то ОК (или партия ОК) должен подвергаться повторному контролю.

6.2.1.6. Признаком наличия сквозного дефекта является увеличение показаний анализатора масс-спектрометрического течеискателя над средними фоновыми показаниями на величину, равную разности максимального и минимального значений фона в схеме испытаний, либо ее удвоенного значения. При выборе множителя (1 или 2) следует руководствоваться отраслевой ПТД.

Примечания:

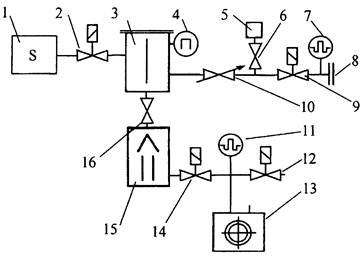

1. Проведение контроля с помощью масс-спектрометрических течеискателей обеспечивается следующими коммутациями их вакуумных схем:

- вакуумная схема масс-спектрометрического течеискателя, работающего в режиме прямого потока рис. 1. В схеме поток газа от объекта контроля подается непосредственно в анализатор, который реагирует на парциальное давление гелия, зависящее от быстроты откачки высоковакуумного насоса; вакуумная схема масс-спектрометрического течеискателя, работающего в режиме противотока рис. 2. В соответствии с этой схемой вакуумная камера (или щуп течеискателя) присоединяется на выхлоп высоковакуумного насоса;

- вакуумная схема масс-спектрометрического течеискателя, работающего в режиме замкнутого контура рис. 3. В соответствии с этой схемой происходит усиление потока, т.е. накопление пробного газа во время переходного режима.

2. Наибольшая чувствительность обеспечивается схемой замкнутого контура при давлениях на входе < 1 Па, при более высоких давлениях характеристики этой схемы близки к характеристикам схемы противотока.

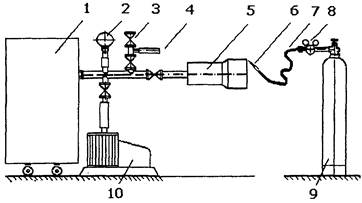

Рис. 1. Вакуумная схема масс-спектрометрического

течеискателя,

работающего в режиме прямого потока:

1 - масс-спектрометрический

анализатор; 2 - клапан откачки анализатора;

3 - азотная ловушка; 4 - манометрический преобразователь;

5 - калиброванная течь; 6 - клапан течи; 7 - манометрический преобразователь;

8 - входной фланец; 9 - электромагнитный клапан;

10 - дросселирующий клапан; 11 - манометрический преобразователь;

12 - напускной клапан; 13 - механический насос; 14 - изолирующий клапан;

15 - высоковакуумный насос; 16 - дросселирующий клапан

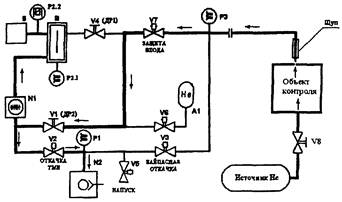

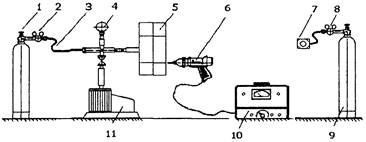

Рис. 2. Коммутация вакуумной схемы течеискателя, при работе

по способу щупа в режиме противотока:

А1 - калиброванная течь;

P1, Р2.1, Р2.2, Р3 - манометрические преобразователи;

N1 - турбомолекулярный насос; N2 - механический форвакуумный насос;

S - анализатор; В - азотная ловушка;

V2, V3, V5, V6, V7 - электромагнитные клапаны;

V1, V4 - дросселирующие клапаны; V8 - изолирующий клапан

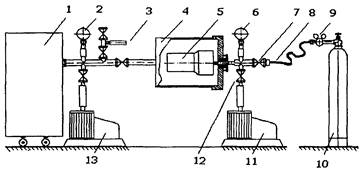

Рис. 3. Вакуумная схема масс-спектрометрического

течеискателя,

работающего по схеме замкнутого контура:

1 - масс-спектрометрический анализатор; 2 -

диффузионный насос;

3 - выхлоп насоса; 4 - форвакуумный насос; 5 - входной фланец течеискателя;

V1 - V4 - изолирующие клапаны; V5 - диафрагма или клала

6.2.2. Способ вакуумной (гелиевой) камеры

6.2.2.1. Схема контроля способом вакуумной камеры приведена на рис. 4. Наличие течи в объекте контроля определяется по индикации гелия, поступающего в вакуумируемый объем камеры, соединенный с течеискателем в результате перепада избыточного давления гелия в объекте контроля и разрежения, создаваемого вакуумной системой течеискателя и системой вспомогательной откачки.

6.2.2.2. При проектировании и изготовлении вакуумной (гелиевой) камеры должны учитываться следующие требования:

- для ускорения откачки форма камеры рекомендуется цилиндрической (допускается изготовление камеры по конфигурации ОК);

- должна быть предусмотрена герметичность фланцевых соединений, а также герметичность места вывода технологического переходника к баллону с гелием;

- допускается использование вакуумной замазки для дополнительной герметизации сварных швов и фланцевых соединений.

6.2.2.3. Порядок проведения контроля способом вакуумной камеры:

- объект контроля подготавливается в соответствии с требованиями п. 6.1;

- объект контроля помещается в металлическую камеру, внутренняя поверхность которой предварительно очищается и осушивается;

- после уплотнения крышки камеры и установки манометра проводится откачка полости камеры до остаточного давления 7 - 8 Па [(5 - 6)⋅10-2 мм рт. ст.];

- в случае увеличения давления в камере масс-спектрометра (увеличения фонового сигнала) необходимо частично приоткрыть клапан системы вспомогательной откачки или прикрыть входной клапан течеискателя;

- производится калибровка способа контроля регистрацией фонового сигнала и сигнала от калиброванной контрольной течи;

- перед заполнением объекта контроля гелием полость его предварительно откачивается до давления не выше 700 - 1400 Па [5 - 10 мм рт. ст.];

- в полость объекта контроля подается гелий или воздушно-гелиевая смесь в пропорциях, устанавливаемых технологической картой на контроль герметичности;

- проводится выдержка объекта контроля под давлением.

6.2.2.4. Длительность выдержки объекта контроля под давлением должна быть при вакуумируемом объеме до 0,1 м3 - не менее 5 мин, от 0,1 до 0,5 м3 - не менее 10 мин, свыше 0,5 до 1,5 м3 - не менее 15 мин, свыше 1,5 до 3,5 м3 не менее 20 мин, свыше 3,5 - 40 мин.

После выдержки фиксируется сигнал течеискателя, повышение которого над фоновым значением свидетельствует о негерметичности ОК.

6.2.2.5. Удалять гелий следует продувкой полости ОК (камеры) сухим сжатым воздухом или ее откачкой.

Допускается сбор удаляемого гелия для использования при последующем контроле.

6.2.2.6. При необходимости контроля участка объекта контроля или отдельного сварного соединения, контролируемый участок или сварное соединение контролируется с применением локальной камеры.

Порядок контроля аналогичен указанному в п. 6.2.2.3.

Длительность выдержки под давлением устанавливается в зависимости от откачиваемого объема в соответствии с п. 6.2.2.4.

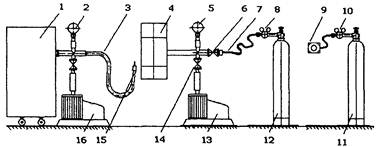

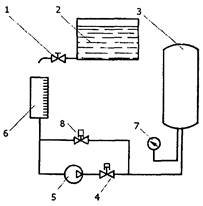

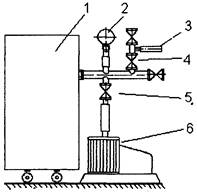

Рис. 4. Схема установки для контроля способом вакуумной камеры:

1 - гелиевый течеискатель; 2 -

вакуумметр; 3 - калиброванная течь («Гелит»);

4 - камера; 5 - объект контроля; 6 - мановакуумметр; 7 - вакуумный клапан;

8 - газовый рукав высокого давления; 9 - редуктор; 10 - баллон с гелием;

11 - вакуумный насос; 12 - вакуумный клапан;

13 - дополнительный вакуумный насос (используется, если откачная система

течеискателя не обеспечивает требуемого вакуума)

6.2.2.7. При контроле замыкающего сварного шва объекта контроля проводится вакуумирование объекта контроля и подача гелия в полость ОК с последующей заваркой замыкающего шва в потоке гелия. После заварки необходимо провести испытание замыкающего шва способом локальной вакуумной камеры. Длительность контроля определяется объемом камеры в соответствии с п. 6.2.2.4.

6.2.2.8. Количественную оценку суммарного потока пробного вещества через течи в объекте контроля следует проводить по методике, изложенной в приложении № 13.

Примечание:

При контроле способом гелиевой камеры ОК соединяется с течеискателем, а камера - с источником гелия. Последовательность операций аналогична.

6.2.3. Способ опрессовки гелием замкнутых оболочек

6.2.3.1. При контроле способом опрессовки замкнутых оболочек ОК или замыкающего шва, ОК помещаются в специальную камеру, в которой создается давление гелия. При наличии течи в шве гелий проникает в замкнутый объем ОК. Далее проводится контроль ОК накоплением гелия в вакуумной камере, в которую помещается ОК.

6.2.3.2. Контроль герметичности способом опрессовки замкнутых оболочек ОК или замыкающего сварного шва рекомендуется проводить для ОК, имеющих небольшие объемы (до 10 л).

6.2.3.3. Контроль должен проводиться в такой последовательности:

- объект контроля помещается в опрессовочную камеру и выдерживается под давлением гелия не менее 2-х часов;

- после опрессовки ОК вынимают из камеры, обдувают сжатым воздухом или азотом наружную поверхность ОК для очистки ее от сорбированного гелия и выдерживают на воздухе 1 - 2 ч;

- перед установкой ОК в вакуумную камеру, присоединенную к течеискателю, она откачивается вспомогательным насосом до давления 1 - 7 Па [(1 - 5)⋅10-2 мм рт. ст.]. Фиксируют фоновые показания выходного прибора течеискателя с отключенным вспомогательным насосом;

- опрессованный гелием ОК (после его выдержки на воздухе) помещают в вакуумную камеру и откачивают камеру с ОК до давления не более 1 - 7 Па, отключают вспомогательный насос и накапливают гелий в камере в течение не менее 0,5 ч, после чего открывают входной клапан течеискателя и фиксируют показания течеискателя;

- увеличение показаний прибора над средними фоновыми показаниями на величину, равную разности (либо удвоенной разности см. п. 6.2.1.6.) максимального и минимального значений фона является признаком течи в ОК или его замыкающем шве.

Примечание:

С целью исключения повышенного гелиевого фона в процессе испытаний запрещается использовать камеру, в которой проводилась опрессовка ОК гелием.

6.2.3.4. Длительность опрессовки ОК гелием при давлении 1⋅106 Па [10 кгс/см2] должна составлять не менее 120 ч, при 2⋅106 Па [20 кгс/см2] не менее 50 ч, при 5⋅106 Па [50 кгс/см2] не менее 13 ч.

6.2.4. Способ термовакуумных испытаний

6.2.4.1. При контроле способом термовакуумных испытаний объект контроля нагревается в вакуумной камере до температуры 380 - 400 °С при давлении внутри и снаружи ОК не выше 0,1 Па (10-3 мм рт. ст.), а затем контролируется при подаче гелия в нагретый ОК или в камеру, в которую он помещен.

6.2.4.2. Порядок проведения контроля:

- ОК подготавливается к контролю в соответствии с п. 6.1.;

- ОК помещается в металлическую камеру;

- камера и внутренняя полость ОК вакуумируются до давления не выше 0,1 Па [10-3 мм рт. ст.];

- ОК нагревается в термокамерах или нагревательными устройствами до температуры 380 - 400 °С и выдерживается при этой температуре в течение 3 - 5 мин. Температура разогрева определяется требованием постоянного поддержания давления в камере и ОК не выше 0,1 Па [10-3 мм рт. ст.];

- открывается входной клапан течеискателя при одновременном отключении насосной группы камеры (или ОК);

- фиксируются установившиеся фоновые показания течеискателя;

- в ОК (или камеру) подается гелий до требуемого давления;

- ОК (камера) выдерживается под давлением, при этом фиксируются показания течеискателя. Длительность выдержки выбирается в соответствии с п. 6.2.2.4;

- увеличение сигнала течеискателя над средними фоновыми показаниями является признаком наличия течи в ОК;

- после охлаждения до температуры не выше 50 °С камера открывается.

6.2.5. Способ гелиевого щупа с применением масс-спектрометрических течеискателей

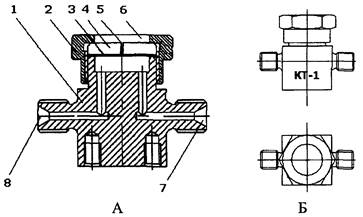

6.2.5.1. При контроле способом гелиевого щупа объект контроля заполняется гелием или гелиево-воздушной смесью до давления выше атмосферного, после чего наружная поверхность ОК контролируется специальным щупом, соединенным с анализатором течеискателя. В результате перепада давления гелий проникает через имеющийся сквозной дефект и в месте течи улавливается щупом и индицируется анализатором течеискателя. Калибровка системы контроля герметичности осуществляется с помощью контрольной течи «КТ-1» (или другого калиброванного источника контрольного газа). Конструкция контрольной течи приведена в приложении № 14. Схема контроля способом гелиевого щупа приведена на рис. 5.

6.2.52. При контроле способом используются регулируемые щупы-улавливатели. Расстояние от контролируемой поверхности до щупа течеискателя должно быть минимально возможным. Удаление щупа от контролируемой поверхности на 5 мм и более резко снижает выявляемость дефектов. Возможными вариантами конструкторского исполнения могут быть щупы-улавливатели «с газовой завесой», обеспечивающий низкий уровень фона, или капиллярные щупы с накоплением контрольного газа утечки в пористом материале с избирательной диффузией.

6.2.5.3. К установке для контроля способом гелиевого щупа предъявляются следующие требования:

- в случае применения шланга из вакуумной резины для присоединения щупа к течеискателю шланг для уменьшения газоотделения должен быть промыт раствором щелочи (15 %), чистой проточной водой, дистиллированной водой и осушен спиртом - ректификатом. Наружная поверхность шланга должна протираться касторовым маслом;

- длина магистрали, соединяющей щуп с течеискателем, должна быть минимально возможной;

Рис. 5. Схема установки для контроля способом щупа:

1 - гелиевый течеискатель; 2 -

вакуумметр; 3 - вакуумный шланг;

4 - объект контроля; 5 - мановакуумметр; 6 - газовый клапан;

7 - газовый рукав высокого давления; 8 - редуктор;

9 - контрольная течь («КТ-1»); 10 - редуктор; 11 - баллон с гелием;

12 - баллон с гелием; 13 - вакуумный насос с вакуумным клапаном;

14 - вакуумный клапан; 15 - щуп течеискателя;

16 - дополнительный вакуумный насос (используется в случаях если откачная

система течеискателя не обеспечивает требуемого вакуума)

6.2.5.4. Контроль следует проводить в такой последовательности:

- при закрытом щупе 15 (см. рис. 5) проводится откачка шланга 3 вакуумным насосом 16 в течение 15 - 20 мин;

- щуп регулируется так, чтобы при совместной работе вспомогательного вакуумного насоса и насосов течеискателя остаточное давление, измеряемое вакууметром 2, установленным у фланца течеискателя, было равно 25 - 30 Па [(1,8 - 2,2)⋅10-1 мм рт. ст.]. Регулировка рабочего давления в шланге, соединяющем щуп с течеискателем, должно проводиться одновременно регулировкой щупа и входного клапана течеискателя;

- в качестве вспомогательного должен использоваться насос со скоростью откачки 1 - 3 л/с. Если используется насос с большей скоростью откачки, следует прикрывать клапан вакуумного насоса 16, обеспечивая соответствующую скорость откачки;

- порог чувствительности определяется поднесением щупа к выходному отверстию течи «КТ-1»(или другого калиброванного источника контрольного газа), и фиксированием показаний течеискателя в статическом режиме (не менее 15 секунд), расстояние от щупа до выходного отверстия течи не должно превышать 5 мм;

- подготовленный к контролю ОК после глушения отверстий и фланцевых выходов откачивается до давления не выше 700 - 1400 Па (5 - 10 мм рт. ст.);

- после чего осуществляется подача гелия или гелиево-воздушной смеси (не менее 50 % гелия) в ОК до необходимого при испытаниях избыточного давления.

Примечания:

1. В случае невозможности предварительной откачки трубопроводов или ОК камерного типа допускается проводить продувку полости гелием до появления его на выходе трубопровода или ОК. Появление гелия фиксируется щупом по повышению показаний прибора над фоновым на величину фона и выше.

2. Для получения концентрации гелия не менее 50% под давлением 0,1 МПа [1 кгс/см2] после продувки полости гелием в ОК или трубопровод подают гелий до давления 0,1 МПа [1 кгс/см2]. Для получения концентрации гелия не менее 75 % давление сбрасывают до атмосферного и вновь подают гелий до давления 0,1 МПа.

3. Для ОК с тупиковыми полостями, исключающими возможность продувки, время выдержки для достижения необходимой концентрации гелия определяется экспериментально в каждом конкретном случае на стенде-имитаторе.

6.2.5.5. Контроль осуществляется перемещением щупа по поверхности ОК с постоянной скоростью, равной 0,10 - 0,15 м/мин:

- при движении щуп должен находиться на удалении не более 5 мм от контролируемой поверхности. Удаление щупа от контролируемой поверхности более чем на 5 мм резко снижает выявляемость дефектов;

- контроль следует начинать с нижних участков ОК с постепенным переходом к верхним;

- при увеличении сигнала течеискателя над фоновым отмечают места, где сигнал максимален, и фиксируют их дефектограмме.

6.2.6. Способ обдува гелием

6.2.6.1. При контроле способом обдува гелием ОК подключается к масс-спектрометрическому течеискателю, вакуумируется до давления, позволяющего полностью открыть входной клапан течеискателя, после чего наружная поверхность ОК обдувается струей гелия. Испытания эффективнее проводить в режиме противотока, что существенно повышает производительность.

При наличии течи в ОК гелий попадает в его полость и фиксируется течеискателем.

Схема контроля способом обдува приведена на рис. 6.

6.2.6.2. Контроль должен проводиться в такой последовательности:

- подготовленный в соответствии с требованиями п. 6.1. ОК вакуумируется до давления 7 - 8 Па [(5 - 6)⋅10-2 мм рт. ст.];

- при открытом входном клапане течеискателя отключается система вспомогательной откачки и проводится обдув гелием наружной поверхности ОК. Если невозможно поддержать требуемое давление в камере масс-спектрометра при отключенной системе вспомогательной откачки, разрешается проводить контроль при не полностью открытом входном клапане течеискателя или открытом клапане системы вспомогательной откачки, при этом определять чувствительность по приложению № 12 следует при том же положении клапана;

- обдув следует начинать с мест подсоединения системы вспомогательной откачки к течеискателю; затем обдувается сам ОК, начиная с верхних его участков с постепенным переходом к нижним;

- на первой стадии испытаний рекомендуется установить сильную струю гелия, охватывающую при обдуве сразу большую площадь. При обнаружении течи уменьшить струю гелия так, чтобы она слегка чувствовалась при поднесении пистолета - обдувателя к губам (≈ 1 мм3/с), и точно определить место сквозного дефекта. Скорость перемещения обдувателя по контролируемой поверхности составляет 0,10 - 0,15 м/мин; при контроле ОК большого объема и протяженности следует, учитывая время запаздывания сигнала, уменьшить скорость обдува;

- увеличение сигнала течеискателя над фоновым значением свидетельствует о наличии течи и месте ее расположения;

- при наличии больших сквозных дефектов и невозможности достижения требуемого вакуума в ОК для полного открытия входного клапана течеискателя допускается испытания проводить при включенной системе вспомогательной откачки. После обнаружения больших сквозных дефектов и их устранения проводится повторный контроль с целью нахождения дефектов с малой величиной натекания.

6.2.6.3. С целью контроля всей поверхности ОК или части его в отдельных случаях контролируемую поверхность закрывают мягким чехлом. Под чехол подают гелий в количестве, примерно равном объему пространства под чехлом. Длительность выдержки ОК под чехлом составляет 5 - 6 мин.

6.2.6.4. Способ обдува допускается применять для контроля незамкнутых элементов конструкций. Для его осуществления следует использовать вакуумные камеры-присоски, накладываемые или закрепляемые на контролируемой поверхности со стороны, противоположной обдуваемой. Режимы испытания указаны в п. 6.2.6.2.

Примечание:

Применение автоматизированных течеискателей нового поколения (схема противотока, автоматизированное управление течеискателя и т.п.) в схемах масс-спектрометрического контроля существенно упрощается - в большинстве случаев отпадает необходимость подключения насоса вспомогательной откачки и манипуляции органами управления течеискателя. Автоматизированный течеискатель автоматически выбирает режимы предварительной откачки, вскрытия входного и других клапанов, калибровку течеискателя и т.п. При этом требования о необходимости калибровки способов контроля остаются неизменными.

Рис. 6. Схема установки для контроля способом обдува:

1 - гелиевый течеискатель; 2 -

вакуумметр; 3 - вакуумный клапан;

4 - гелиевая течь (Гелит); 5 - объект контроля; 6 - обдуватель;

7 - газовый рукав; 8 - редуктор; 9 - баллон с гелием;

10 - дополнительный вакуумный насос (используется в случаях, если откачная

система течеискателя не обеспечивает требуемого вакуума)

6.3. Галогенный метод контроля герметичности

6.3.1. Способ галогенного атмосферного щупа

6.3.1.1. Настройку галогенных течеискателей, определение и проверку пороговой чувствительности следует проводить по калиброванным течам («Галот-1», «КТ-2» с селективной к пробному веществу проницаемой мембраной, или другим калиброванным источникам пробных веществ) в соответствии с классом контроля герметичности, техническим описанием и инструкцией по эксплуатации прибора завода-изготовителя.

6.3.1.2. В качестве пробных веществ наиболее часто используют галогензамещенные углеводороды - фреон-12 (хладон-12 (CF2Cl2)), фреон-13 (хладон-13 (CF3Cl)) и фреон-22 (хладон-22 (CHF2Cl)), а также гексафторид серы (элегаз (SF6)).

6.3.1.3. При контроле герметичности способом галогенного атмосферного щупа ОК, предварительно отвакуумированный, наполняется пробным веществом или смесью его с воздухом до давления выше атмосферного. В результате перепада давлений пробное вещество проникает через сквозные дефекты, улавливается щупом течеискателя и индицируется анализатором течеискателя.

6.3.1.4. Схема установки для контроля способом галогенного щупа приведена на рис. 7.

Установка для заполнения ОК пробным веществом должна быть проверена галогенным течеискателем при давлении близком к давлению насыщенных паров пробного вещества при температуре испытаний.

6.3.1.5. Порядок проведения контроля:

- после глушения отверстий и фланцевых выходов проходными и глухими заглушками ОК откачивается до остаточного давления не выше 700 - 1400 Па (5 - 10 мм рт. ст.);

- перекрытием клапана вакуумный насос отключается, и контрольная среда подается в ОК до необходимого при испытании избыточного давления;

- в случае невозможности предварительной откачки допускается вытеснение воздуха контрольной средой с фиксацией ее наличия на удаленном конце трубопровода галогенным течеискателем. Далее ОК заполняется контрольной средой с концентрацией пробного вещества не менее 50 %;

- для ОК камерного типа допускается его заполнение контрольной средой без предварительной откачки при условии обеспечения равномерной концентрации в ОК не менее 50 %;

- контроль осуществляется перемещением щупа по поверхности ОК с постоянной скоростью;

- при движении щуп должен находиться на минимально возможном расстоянии от поверхности. Удаление щупа от контролируемой поверхности на 5 мм и более резко снижает выявляемость дефектов;

- контроль следует начинать с верхних участков ОК с постепенным переходом к нижним;

- увеличение сигнала течеискателя над средними фоновыми показаниями свидетельствует о наличии течи и месте ее расположения.

Рис. 7. Схема установки для контроля способом галогенного щупа:

1 - баллон с пробным веществом;

2 - редуктор;

3 - газовый рукав высокого давления; 4 - мановакуумметр; 5 - объект контроля;

6 - выносной щуп течеискателя; 7 - контрольная течь (используется, если нет

встроенной в регистрирующий блок); 8 - редуктор;

9 - баллон с пробным веществом; 10 - измерительный блок течеискателя;

11 - вакуумный насос

6.3.1.6. Режимы контроля галогенными течеискателями:

- скорость перемещения щупа по поверхности ОК не должна превышать 0,10 - 0,15 м/мин;

- давление заполнения ОК чистыми пробными веществами или контрольной средой должно соответствовать указаниям рабочих чертежей или технологической карты на контроль. Давление пробного вещества в ОК должно быть ниже давления его насыщенных паров.

6.3.1.7. После проведения контроля фреон должен быть удален из конструкции ОК за пределы рабочего помещения откачкой до остаточного давления 130 - 650 Па (1 - 5 мм рт. ст.). После этого должны быть проведены напуск воздуха в ОК и повторная откачка до того же давления. Удаление фреона осуществляется с использованием оборудования сбора фреонов, не допускающего их выброс в атмосферу. Повторное использование собранных фреонов при проведении контроля герметичности допускается только в случае использования безмасляных компрессоров в составе оборудования сбора фреонов.

6.3.1.8. При щуповых испытаниях возможна реализация способа накопления при атмосферном давлении: ОК размещается в камере (чехле) регистрируется исходный сигнал и сигнал через определенное время, увеличение сигнала свидетельствует о наличии течи.

Примечания:

1. Давление насыщенных паров фреона-12 (хладона-12) и фреона-22 (хладона-22) в зависимости от температуры приведено в приложении № 15.

2. Двукратная откачка ОК до остаточного давления 130 - 650 Па гарантирует остаточное содержание фреона-12 не более 0,01 мг/л, а фреона-22 - не более 0,006 мг/л.

6.3.2. Способ обдува с применением вакуумного преобразователя

6.3.2.1. При контроле способом обдува вакуумный преобразователь устанавливается на стороне высокого вакуума или в форвакуумной магистрали вакуумной установки (установка на стороне высокого вакуума предпочтительнее).

6.3.2.2. При установке преобразователя в форвакуумной магистрали во избежание загрязнения и замасливания чувствительного элемента преобразователь устанавливается в обводной линии, параллельной основной магистрали (байпас).

6.3.2.3. Контроль производится в следующей последовательности:

- вакуумная система откачивается до номинального давления (при установке преобразователя в форвакуумной магистрали откачку следует производить по линии, не содержащей преобразователь);

- по достижении номинального давления включается течеискатель и выводится на рабочий режим, после чего откачка переключается на основную линию и производится обдув системы фреоно-воздушной смесью;

- во избежание «отравления» чувствительного элемента преобразователя и возможной загазованности помещения объемная концентрация пробного газа в смеси должна быть не более 10 %;

- контроль следует начинать при пониженной чувствительности течеискателя, постепенно повышая ее по мере устранения крупных течей;

- обдув ОК следует начинать с нижних участков, постепенно переходя к верхним, скорость перемещения обдувателя не должна превышать 0,15 м/мин;

- увеличение показаний течеискателя над средними фоновыми показаниями является признаком течи в системе.

6.4. Звуко-резонансный и катарометрический методы контроля герметичности. Способ атмосферного щупа

6.4.1. Настройку, определение и проверку пороговой чувствительности звуко-резонансных и катарометрических течеискателей следует проводить по калиброванным течам («КТ-1», или другим калиброванным источникам пробных газов) в соответствии с классом контроля герметичности, техническим описанием и инструкцией по эксплуатации приборов завода-изготовителя.

6.4.2. В качестве пробных газов наиболее часто используют гелий, или другой газ с максимально отличной от воздуха скоростью распространения звуковых колебаний или теплопроводностью. Перечень скоростей звука и теплопроводностей газов приведен в приложении № 16.

6.4.3. При контроле герметичности способом атмосферного щупа ОК, предварительно отвакуумированный, наполняется пробным газом или смесью его с воздухом до давления выше атмосферного. В результате перепада давлений пробный газ проникает через сквозные дефекты, улавливается щупом течеискателя и индицируется анализатором течеискателя.

6.4.4. Схема установки для контроля способом атмосферного щупа приведена на рис. 7.

Рис. 7. Схема установки для контроля способом атмосферного

щупа с

помощью звуко-резонансного течеискателя:

1 - баллон с пробным газом; 2 -

редуктор; 3 - газовый рукав высокого давления;

4 - мановакуумметр; 5 - объект контроля;

6 - гибкий щуп течеискателя для труднодоступных мест;

7 - звуко-резонансный течеискатель; 8 - калиброванная течь «КТ-1»;

9 - редуктор; 10 - баллон с гелием; 11 - вакуумный насос

6.4.5. Порядок проведения контроля:

- после глушения отверстий и фланцевых выходов проходными и глухими заглушками ОК откачивается до остаточного давления не выше 700 - 1400 Па (5 - 10 мм рт. ст.);

- перекрытием клапана вакуумный насос отключается, и пробный газ подается в ОК до необходимого при испытании избыточного давления;

- в случае невозможности предварительной откачки трубопроводов допускается вытеснение воздуха пробным газом с фиксацией наличия контрольной среды на удаленном конце трубопровода с помощью течеискателя. Далее пробный газ нагнетается в трубопровод для обеспечения концентрации в трубопроводе не менее 50 %;

- для ОК камерного типа допускается его заполнение пробным газом без откачки ОК при условии обеспечения концентрации в ОК не менее 50 %;

- контроль осуществляется перемещением щупа по поверхности ОК с постоянной скоростью;

- при движении щуп должен находиться на минимально возможном расстоянии от поверхности. Удаление щупа от контролируемой поверхности на 5 мм и более резко снижает выявляемость дефектов;

- при использовании гелия или его смесей с воздухом в качестве пробного газа, контроль следует начинать с нижних участков ОК с постепенным переходом к верхним.

6.4.6. Скорость перемещения щупа по поверхности ОК не должна превышать 0,10 - 0,15 м/мин.

6.4.7. После проведения контроля пробный газ должен быть удален из конструкции ОК за пределы рабочего помещения откачкой до остаточного давления 130 - 650 Па (1 - 5 мм рт. ст.). После этого должны быть проведены напуск воздуха в ОК и повторная откачка до того же давления.

Примечание:

Применение звуко-резонансного метода контроля герметичности имеет преимущество по сравнению с катарометрическим за счет дополнительного анализируемого параметра - коэффициента затухания звуковых колебаний, что обеспечивает селективность при использовании различных пробных газов.

6.5. Контроль герметичности пузырьковым методом

6.5.1. Пневматический способ надувом пробного газа (способ обмыливания)

6.5.1.1. При контроле пневматическим способом надувом пробного газа ОК заполняется пробным газом под избыточным давлением. На наружную поверхность ОК наносится пенообразующий пленочный состав (ППС). Пробный газ в местах течей вызывает образование пузырей в пенообразующем пленочном составе, а также пенных коконов или разрывов пленки ППС.

6.5.1.2. Порядок проведения контроля:

- в ОК создается предварительное давление пробного газа величиной 10 - 15 % от требуемого;

- производится проверка работоспособности дефектоскопических материалов с помощью калиброванной контрольной течи «КТ-1», откалиброванной на микропоток пробного газа, или с помощью другого калиброванного источника микропотока пробного газа;

- мягкой волосяной кистью или краскораспылителем на контролируемую поверхность наносится пенообразующий пленочный состав и осуществляется визуальное наблюдение;

- затем давление поднимается до требуемого давления.

Компоненты пенообразующих пленочных составов и порядок приготовления воздушно-механических пен приведены в приложении № 17.

6.5.1.3. При нанесении ППС для выявления больших дефектов (более 1⋅10-4 м3 Па/с) осмотр следует проводить непосредственно во время нанесения ППС. Для выявления малых дефектов время выдержки должно быть не менее 20 минут с момента нанесения состава. Пенные коконы сохраняются в течение суток.

6.5.1.4. Особое внимание поверхности ОК следует уделять в момент нанесения ППС, так как поток пробного газа выходящего через крупные течи может сдуть ППС с контролируемой поверхности;

6.5.1.5. После проведения испытаний давление в ОК должно быть снижено до атмосферного.

Примечания:

1. Контроль разъемных соединений допускается проводить с использованием пен средней и высокой кратности по ГОСТ Р 50588-93. Воздушно-механические пены приготавливается из состава «ППС-1» способом, приведенным в приложении № 17, или с применением промышленно-выпускаемых генераторов пен.

2. Порядок подготовки к контролю:

- с небольшим количеством пены производят проверку нижнего порога чувствительности с помощью калиброванной контрольной течи «КТ-1» (или другого калиброванного источника пробного газа). Нанесение пены на поверхность течи «КТ-1» в точке истечения пробного газа осуществляется контактно, малярной кистью ровным слоем (≈ 5 - 10 мм) сразу после вспенивания. Выдержка после нанесения пены - не менее 20 минут;

- одновременно с проведением проверки порога чувствительности производят проверку естественной усадки пены, помещением пены в мерную емкость. Естественная усадка должна составлять не более 50 % первоначального объема по истечении 20 минут.

3. Порядок проведения контроля:

- производится вспенивание «ППС-1» в количестве, требуемом для проведения контроля. Сразу после приготовления пена контактно наносится малярной кистью ровным слоем (≈ 5 - 10 мм) на фланцы разъемного соединения таким образом, чтобы полностью закрыть вспененным «ППС-1» пространство между ними, не допуская разрывов и проблесков металла;

- наблюдение за состоянием контролируемой поверхности следует осуществлять непосредственно в процессе нанесения пены и далее с выдержкой не менее 20 минут;

- признаком обнаружения течи является образование пузыря (пузырей) увеличивающегося во времени или оголенного участка ОК в случае выявления крупных течей. При этом необходимо следить за стеканием пены с поверхности ОК.

4. Допускается повторное вспенивание «ППС-1» с повторной проверкой нижнего порога чувствительности.

5. Выявление малых течей при использовании пены в качестве средства контроля герметичности пузырьковым методом не гарантируется.

6.5.2. Способ опрессовки с погружением в жидкость (аквариумный способ)

6.5.2.1. При контроле способом опрессовки с погружением в жидкость, объект контроля, заполненный пробным газом под избыточным давлением, погружают в жидкость. Газ, выходящий в местах течей из ОК, вызывает образование пузырей в жидкости.

6.5.2.2. Контроль осуществляется в последовательности:

- ОК помещается в емкость;

- в ОК создается испытательное давление пробного газа;

- в емкость заливается жидкость до уровня не менее 100 - 150 мм над контролируемой поверхностью.

6.5.2.3. Признаком течи в ОК является образование всплывающих к поверхности жидкости пузырьков пробного газа, периодически образующихся в точке сквозного дефекта поверхности ОК, или строчки пузырьков, а также рост пузырьков во времени.

6.5.3. Вакуумный пузырьковый способ

6.5.3.1. При контроле вакуумным пузырьковым способом, на контролируемый участок, предварительно смоченный пенообразующим пленочным составом (ППС), устанавливается камера, в которой создается вакуум. В местах течей образуются пузыри, коконы или разрывы пленки, видимые через прозрачный верх камеры.

6.5.3.2. Вакуум-камера может иметь различную форму в зависимости от конструкции ОК и вида сварного соединения. Для стыковых сварных соединений листовых конструкций изготавливаются плоские камеры, для угловых швов - угловые, для контроля кольцевых швов трубопроводов могут быть изготовлены кольцевые камеры. Схема проведения контроля герметичности вакуумным пузырьковым способом представлена на рис. 8.

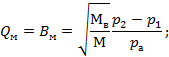

Рис. 8. Схема проведения контроля герметичности

вакуумным пузырьковым способом:

1 - вакуумметр; 2 - вакуумный

клапан; 3 - окно вакуумной камеры;

4 - резиновое уплотнение; 5 - объект контроля;

6 - пузырь в месте сквозного дефекта; 7 - сварной шов со сквозным дефектом;

8 - пенообразующий пленочный состав (ППС)

6.5.3.3. Контроль осуществляется в последовательности:

- на контролируемый участок незамкнутой конструкции ОК наносится пенообразующий пленочный состав;

- на контролируемый участок устанавливается вакуумная камера;

- в вакуумной камере создается давление 29,9 кПа - 76,5 кПа [200 - 600 мм рт. ст.];

- время с момента нанесения состава до момента осмотра не должно превышать 10 мин;

- визуальный осмотр контролируемого участка осуществляется через прозрачный верх камеры.

Примечания:

1. Для обеспечения полного контроля всего сварного соединения вакуум-камера должна устанавливаться так, чтобы она не менее чем на 100 мм перекрывала предыдущий проконтролированный участок шва.

2. Рецептура и порядок приготовления ППС-1 приведены в приложении № 17.

6.6. Манометрический метод контроля герметичности (способ по падению давления)

6.6.1. При контроле манометрическим методом ОК заполняют пробным газом под давлением выше атмосферного и выдерживают в течение определенного времени.

6.6.2. Давление и время опрессовки устанавливаются техническими условиями на ОК или конструкторской (проектной) документацией.

6.6.3. ОК считают герметичным, если падение давления пробного газа во время выдержки под давлением не превысит норм, установленных техническими условиями или конструкторской (проектной) документацией.

6.6.4. Давление газа измеряют манометрами класса точности 1,5 - 2,5 с пределом измерения на 1/3 больше давления опрессовки. На подводящем газовом узле должен быть установлен запорный кран для регулирования подачи газа.

6.6.5. Количественная оценка общей негерметичности проводится по формуле

|

|

(1) |

где:

V - внутренний объем ОК и элементов испытательной системы, м3;

ΔР - изменение давления пробного газа за время опрессовки, Па;

t - время опрессовки, с.

Фактическое падение давления в объекте контроля определяют по соотношению

|

|

(2) |

где

Р1 и Р2 - соответственно начальное и конечное абсолютное давление в объекте, Па;

t1 и t2 - температура в начале и конце испытаний соответственно, °С*.

Примечание:

В случае установки нескольких манометров негерметичность объекта определяется как средняя арифметическая величина.

6.7. Акустический метод контроля герметичности

6.7.1. При контроле герметичности акустическим методом ОК заполнятся пробным газом (или жидкостью) до давления выше атмосферного. В результате перепада давления пробное вещество, вытекающее через сквозные дефекты, генерирует ультразвуковые колебания, которые регистрируются приемным устройством течеискателя (микрофоном).

6.7.2. Выдача заключения о результатах контроля герметичности с использованием акустических течеискателей не допускается. В случае обнаружения течей акустическим методом ОК должен быть проверен способом (методом), позволяющим подтвердить величину течи или натекания.

Примечания:

1. Допускается использование генератора ультразвуковых колебаний, который помещается в контролируемый объем (без заполнения пробной средой ОК). Контроль при этом осуществляется перемещением щупа течеискателя (микрофона) по поверхности ОК со скоростью 0,1 - 0,15 м/с.

2. Допускается нанесение на поверхность ОК вспомогательных жидкостей (растворов поверхностно-активных веществ) для улучшения чувствительности проведения контроля герметичности акустическим методом.

3. Проверку нижнего порога чувствительности при проведении контроля герметичности акустическим методом рекомендуется проводить с использованием аттестованных калиброванных контрольных течей - источников пробного вещества как генераторов ультразвуковых колебаний.

6.8. Метод контроля герметичности с применением сенсорных течеискательных элементов

6.8.1. При контроле герметичности с применением сенсорных течеискательных элементов ОК, предварительно отвакуумированный, наполняется пробным газом или смесью его с воздухом до давления выше атмосферного. В результате перепада давлений пробный газ проникает через сквозные дефекты, улавливается щупом течеискателя и индицируется детектором течеискателя.

6.8.2. Выдача заключения о результатах контроля при проведении контроля герметичности с применением сенсорных течеискательных элементов не допускается.

6.8.3. В случае обнаружения течей методом с применением сенсорных течеискательных элементов ОК должен быть проверен способом (методом), позволяющим подтвердить результаты контроля.

Примечание:

Проверку нижнего порога чувствительности при проведении контроля герметичности с применением сенсорных течеискательных элементов рекомендуется проводить с использованием источников микропотоков пробного газа (калиброванных контрольных течей), на пик которых настроен данный сенсорный элемент.

7. ЖИДКОСТНЫЕ МЕТОДЫ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ

7.1. Требования по подготовке поверхности конструкций и их узлов, подлежащих контролю жидкостными методами

7.1.1. Перед проведением контроля герметичности жидкостными методами с поверхности ОК должны быть удалены ржавчина, окалина, шлак.

7.1.2. Поверхность ОК должна быть очищена от эмульсий, масла и других органических соединений протиркой бязью, смоченной ацетоном, бензином, спиртом или промышленными моющими средствами на водной основе, а затем осушена в соответствии с пп. 6.1.7. - 6.1. - 10.

7.1.3. Допускается проводить прочностные испытания одновременно с контролем герметичности при гидравлических испытаниях и способе опрессовки.

Примечание:

Промышленные моющие средства на водной основе приготавливаются путем растворения в 1 л воды 10 г синтетического моющего средства без оптического отбеливателя.

7.1.4. Чистота поверхности перед проведением контроля герметичности определяется по отсутствию светящихся в ультрафиолетовом свете пятен или точек, а при осмотре недоступной части контролируемой поверхности определяется с помощью зеркала.

7.1.5. При недоступности поверхности ОК или его части для осмотра в лучах ультрафиолетового света качество очистки осуществляется осмотром в лучах ультрафиолетового света куска бязи после протирки им поверхности ОК. Отсутствие светящихся пятен на куске бязи при освещении их ультрафиолетовым светом свидетельствует о качественной очистке.

7.2. Яркостный метод контроля герметичности

7.2.1. Способ опрессовки

7.2.1.1. При контроле герметичности способом опрессовки ОК выдерживается под давлением пробной жидкости с последующим осмотром поверхности ОК. Места расположения дефектов устанавливаются визуально по появлению струй, капель и потеков воды.

7.2.1.2. Принципиальная схема установки для испытаний способом опрессовки приведена на рис. 9.

Рис. 9. Принципиальная схема установки для испытаний

способом

опрессовки:

1 - вентиль; 2 - технологическая

емкость с жидкостью; 3 - объект контроля;

4 - пневмоклапан (нормально закрыт); 5 - гидронасос; 6 - мерник; 7 - манометр;

8 - пневмоклапан (нормально закрыт)

7.2.1.3. Порядок проведения контроля:

- поверхность ОК подготавливается в соответствии с требованиями п. 7.1.;

- проводят предварительную опрессовку гидравлической системы стенда, с последующим удалением следов пробной жидкости с поверхности ОК и технологической оснастки. Предварительную опрессовку рекомендуется проводить давлением рпред.опр = (0,1 - 0,2)рисп, но ≤ 30 кгс/см2, время выдержки 5 - 10 мин.;

- плавно повышают давление жидкости до давления рисп, под которым ОК выдерживают, время выдержки и скорость повышения давления устанавливаются производственно-нормативной документации (ПТД) или конструкторской документацией;

- снижают давление до давления осмотра росм и осматривают объект с целью обнаружения следов жидкости на его поверхности. Течи, потеки жидкости на стенках и сварных швах свидетельствуют о негерметичности ОК;

- стравливают давление жидкости в ОК, сливают жидкость, ОК продувают сухим сжатым воздухом и сушат в соответствии с требованиями ПТД.

Примечания:

1. Использовать для создания давления жидкости в ОК газовых баллонов и газовых компрессоров - запрещено.

2. Скорость заполнения ОК при гидравлических испытаниях должна быть такой, чтобы исключить гидроудары.

3. В случае невозможности удаления воздуха из застойных зон путем его вытеснения водой необходимо проводить вакуумирование системы перед ее заполнением.

4. При испытании ОК больших объемов рекомендуется применять два гидронасоса, один из которых способен обеспечивать быстрое заполнение объекта, а другой - создавать необходимое избыточное давление.

7.2.2. Яркостный и цветной капиллярные способы (метод керосиновой пробы)

7.2.2.1. При контроле герметичности яркостным и цветными капиллярными способами на контролируемую поверхность с одной стороны наносят тонкий слой индикаторного покрытия (проявитель) и после его высыхания с противоположной стороны подают (наносят) контрольную жидкость (пенетрант). Контрольная жидкость под действием капиллярных сил проникает через сквозные дефекты ОК и, соприкасаясь с индикаторным покрытием, образует на нем контрастные пятна, по наличию которых судят о местах расположения течей. Допускается нанесение на поверхность ОК контрольной жидкости (пенетранта), а затем, после выдержки, индикаторного покрытия (проявителя индикаторного пенетранта).

7.2.2.2. Поверхность ОК подготавливается в соответствии с требованиями п. 7.1.

7.2.2.3. Наиболее часто в качестве проникающего вещества (пробной жидкости) используется керосин (керосиновая проба), а в качестве индикаторного покрытия используется меловая обмазка (белого цвета). Состав меловой обмазки и порядок ее приготовления приведены в приложении № 18.

Допускается применение промышленно-выпускаемых наборов яркостной и цветной капиллярной дефектоскопии (очиститель, индикаторный пенетрант, проявитель пенетранта) удовлетворяющих требованиям ГОСТ 18442-80 и РД 13-06-2006.

7.2.2.3. При подготовке к контролю производится проверка работоспособности указанных средств контроля с помощью имитатора течей состоящего из контрольного образца капиллярной дефектоскопии (удовлетворяющего требованиям II класса чувствительности по ГОСТ 18442-80 и РД 13-06-2006 с шириной раскрытия несплошности 9 - 10 мкм) и стеклянных капилляров (с внутренним диаметром (Ду) 10 - 100 мкм). Проверка работоспособности указанных средств контроля осуществляется перед испытанием ОК или партии однотипных ОК, но не реже 1 раза за рабочую смену.

Примечание:

Для толщин контролируемого материала менее 4 мм допускается проверка работоспособности средств контроля только на контрольном образце капиллярной дефектоскопии.

7.2.2.4. Проверка работоспособности комплекта капиллярной дефектоскопии с помощью контрольного образца капиллярной дефектоскопии осуществляется согласно требованиям и в порядке указанном в РД 13-06-2006.

В случае использования промышленно-выпускаемых наборов цветной капиллярной дефектоскопии, в качестве очистителя должен использоваться штатный очиститель из указанного набора. Порядок осушки поверхности контрольного образца должен соответствовать требованиям по проведению контроля с использованием указанного дефектоскопического набора.

Порядок нанесения и удаления излишков индикаторного пенетранта с поверхности контрольного образца капиллярной дефектоскопии должен осуществляться согласно инструкции по эксплуатации набора капиллярной дефектоскопии.

Порядок нанесения проявителя индикаторного пенетранта и осушка поверхности контрольного образца капиллярной дефектоскопии должен осуществляться согласно инструкции по эксплуатации набора.

Выявленный индикаторный след на контрольном образце капиллярной дефектоскопии должен соответствовать указанному в паспорте на контрольный образец.

12.2.5. В случае использования в качестве средств контроля керосина и меловой обмазки режимы очистки и осушки контрольного образца капиллярного контроля осуществляется согласно требованиям п. 7.1. Пробная жидкость (керосин) наносится смачиванием либо укладкой ленты (куска ткани), смоченной керосином на поверхность контрольного образца капиллярной дефектоскопии (со стороны раскрытия несплошности) после обезжиривания и осушки. После выдержки не менее 20 минут, излишки пробной жидкости удаляются струей сухого воздуха с температурой 20 - 70 °С или сухой салфеткой (что менее предпочтительно). Индикаторное покрытие (меловую обмазку) наносят со стороны раскрытия несплошности после удаления излишков пробной жидкости с поверхности контрольного образца капиллярной дефектоскопии.

Нанесение индикаторного покрытия осуществляется тонким слоем с помощью волосяной кисти, с последующей осушкой одним из следующих способов: естественной сушкой в течение 1 ч или обдувом сухим воздухом с температурой 60 - 70 °С продолжительностью ≥ 30 мин. Качество нанесения и сушки меловой обмазки контролируется визуально: по отсутствию отслоений, проблесков металла на поверхности ОК. Выявленный индикаторный след на контрольном образце капиллярной дефектоскопии должен соответствовать, указанному в паспорте.

7.2.2.6. В случае превышения толщины контролируемого материала 4 мм необходимым условием надежности проведения контроля является капиллярное поднятие мениска индикаторного пенетранта (без потери цветности) или пробной жидкости на основе керосина в стеклянном капилляре (с внутренним диаметром 10 - 100 мкм) на высоту равную или превосходящую максимальную толщину контролируемого материала плюс 20 мм. Проверка высоты капиллярного поднятия мениска пробной жидкости осуществляется контактом нижней части капилляра (не более 5 мм) при его вертикальном положении с пробной жидкостью, при выдержке (не допуская потери контакта с пробной жидкостью) не менее 20 минут. Верхняя часть стеклянного капилляра при этом должна находиться свободно в воздухе. Капиллярное поднятие мениска пробной жидкости осуществляется визуально с помощью поверенного измерительного инструмента согласно Инструкции по визуальному и измерительному контролю (РД 03-606-03).

Примечание:

Хранение стеклянных капилляров должно осуществляться в упаковках, обеспечивающих их целостность и герметичность (во избежание закупорки их адсорбированной влагой воздуха) с добавлением силикагеля технического. Или прокалкой их при температуре не менее 100 °С в течение 10 минут перед применением.

7.2.2.7. Порядок проведения контроля в случае использования в качестве средств контроля керосина и меловой обмазки:

- порядок подготовки поверхности ОК к контролю осуществляется согласно требованиям п. 7.1.

- на поверхность ОК, предназначенную для осмотра, наносят тонким слоем приготовленную меловую обмазку с помощью волосяной кисти, затем ее сушат одним из следующих способов: естественной сушкой в течение 1 ч или обдувом сухим воздухом с температурой 60 - 70 °С продолжительностью ≥ 30 мин. Качество нанесения и сушки меловой обмазки контролируется визуально: по отсутствию отслоений, проблесков металла на поверхности ОК;

- при появлении ложных жировых пятен на поверхности меловой обмазки, свидетельствующих о неудовлетворительном качестве обезжиривания, необходимо удалить некачественную обмазку с поверхности ОК, обезжирить загрязненные места согласно требованиям ПТД и повторить операции нанесения и сушки меловой обмазки;

- противоположную сторону ОК несколько раз смачивают керосином либо укладывают на нее ленту или кусок ткани, смоченные керосином. После выдержки в течение времени в соответствии с требованиями ПТД проводят его осмотр. Места течей выявляют по образовавшимся визуально различимым жирным пятнам керосина на меловой обмазке. Визуальный осмотр обычно проводят после нанесения керосина, через 40 мин для ОК с толщиной стенки до 6 мм и через 60 мин, если толщина стенки объекта до 25 мм;

- по окончании испытаний (при необходимости) удаляют следы керосина с поверхности ОК. Меловую обмазку с поверхности ОК удаляют с использованием кисти или бязевой салфетки с последующим обдувом поверхности сухим сжатым воздухом, желательно подогретым до температуры 30 - 40 °С.

Примечания:

1. Для повышения чувствительности способа контроля керосин допускается окрашивать, растворяя в нем жирорастворимый краситель.

2. В целях улучшения чувствительности контроля на поверхность ОК (со стороны меловой обмазки) устанавливают местные вакуумные камеры, в которых создается давление 29,9 кПа - 76,5 кПа [200 - 600 мм рт. ст.] в течение 5 - 10 секунд, после выдержки указанной в п.п. 7.2.2.7. Визуальный осмотр контролируемого участка осуществляется через прозрачный верх камеры, и после удаления вакуумной камеры. В случае использования местных вакуумных камер допускается проводить проверку работоспособности средств контроля только с использованием контрольного образца капиллярной дефектоскопии.

7.2.2.8. Порядок проведения контроля в случае использования в качестве средств контроля промышленно-выпускаемых наборов цветной капиллярной дефектоскопии (очистителя, индикаторного пенетранта, проявителя индикаторного пенетранта):

- порядок подготовки поверхности ОК к контролю осуществляется согласно требованиям п. 7.1, а также указанным на упаковке или в инструкции по эксплуатации дефектоскопического набора, в качестве обезжиривателя должен использоваться штатный очиститель поверхности ОК с режимом осушки поверхности ОК указанным на упаковке или в инструкции по эксплуатации дефектоскопического набора;

- на поверхность ОК, предназначенную для осмотра, наносят тонким слоем проявитель индикаторного пенетранта (не допуская разрывов и проблесков металла), способом указанным на упаковке или в инструкции по эксплуатации дефектоскопического набора, затем поверхность ОК сушат естественной сушкой в течение 1 ч или обдувом сухим воздухом с температурой 60 - 70 °С продолжительностью ≥ 30 мин (температура и продолжительность сушки, указанные в инструкции по эксплуатации дефектоскопического набора, могут отличаться в большую сторону, в этом случае следует использовать указанные значения).

- на противоположную сторону ОК наносят индикаторный пенетрант, способом указанным в инструкции по эксплуатации дефектоскопического набора. После выдержки не менее 20 минут проводят осмотр поверхности ОК со стороны нанесения проявителя индикаторного пенетранта. Места течей выявляют визуально по образовавшимся индикациям. Визуальный осмотр обычно проводят после нанесения индикаторного пенетранта, через 20 мин для объектов с толщиной стенки до 6 мм и через 40 мин, если толщина стенки объекта до 25 мм;

- по окончании испытаний (при необходимости) удаляют следы индикаторного пенетранта с поверхности ОК. Проявитель индикаторного пенетранта с поверхности ОК удаляют с использованием кисти или бязевой салфетки с последующим обдувом поверхности сухим сжатым воздухом, желательно подогретым до температуры 30 - 40 °С.

Примечания:

1. Для повышения чувствительности способа шероховатость поверхность ОК со стороны нанесения проявителя индикаторного пенетранта доводят до ≤ Rz20.

2. В целях улучшения чувствительности контроля на поверхность ОК (со стороны проявителя индикаторного пенетранта) устанавливают местные вакуумные камеры, в которых создается давление 29,9 кПа - 76,5 кПа [200 - 600 мм рт. ст.] в течение 5 - 10 секунд, после выдержки указанной в п.п. 7.2.2.8.

3. В случае использования местных вакуумных камер допускается проводить проверку средств контроля только с использованием контрольного образца капиллярной дефектоскопии.

7.3. Люминесцентный метод контроля герметичности

7.3.1. Люминесцентно-гидравлический способ

7.3.1.1. При контроле герметичности люминесцентно-гидравлическим способом ОК заполняют пробной жидкостью, содержащей люминесцирующие вещества. ОК нагружают испытательным давлением и выдерживают в течение определенного времени. Места расположения дефектов устанавливаются по свечению люминофора на поверхности ОК в лучах ультрафиолетового света.

7.3.1.2. Поверхность ОК подготавливается в соответствии с требованиями п. 7.1.

7.3.1.3. В качестве пробных жидкостей при люминесцентно-гидравлическом способе чаще всего используют водные растворы люминофоров (например, солей флуоресцеина) с концентрацией 0,09 - 0,1 % (0,9 - 1,0 г/л). Рецептура и порядок приготовления пробных жидкостей приведен в приложении № 19.

7.3.1.4. Принципиальная схема установки для испытаний люминесцентно-гидравлическим способом и порядок проведения испытаний аналогичны принятым при проведении испытаний способом опрессовки (п. 7.2.1.).

7.3.1.5. При люминесцентном методе контроля используют излучение с длиной волны 315 - 400 нм с преобладанием длины волны 365 нм и величиной ультрафиолетовой облученности 2000 - 3000 мкВт/см2.

7.3.1.6. Испытания проводят при температуре окружающей среды ≥ 10 °С и относительной влажности воздуха ≤ 70 %. Допускается проведение испытаний при относительной влажности воздуха до 90 %, но при этом разность температур контрольной жидкости и окружающей среды не должна превышать 5 °С.

В случае невозможности удаления воздуха из застойных зон путем его вытеснения водой необходимо проводить вакуумирование системы перед ее заполнением.

7.3.1.7. Длительность выдержки ОК под давлением раствора должна составлять не менее 1 ч.

7.3.1.8. После выдержки в соответствии с п. 7.3.1.7. каждый контролируемый участок подвергается осмотру в лучах ультрафиолетового света с целью выявления больших дефектов, при прохождении через которые вода из раствора соли флуоресцеина полностью не испаряется, и в этом случае не требуется увлажнение для обнаружения дефектов.

7.3.1.9. При отсутствии больших дефектов каждый сварной шов или участок основного материала ОК поочередно следует подвергать увлажнению влагораспылителем и окончательному осмотру в лучах ультрафиолетового света. Сквозные дефекты выявляются в виде светящихся зеленых точек и полосок (трещины, поры, цепочки пор).

7.3.1.10. Осмотр контролируемого участка поверхности в ультрафиолетовом свете следует проводить в условиях затемнения помещения или непосредственно контролируемого участка (освещенность не более 10 лк) при полностью или частично снятом давлении раствора в ОК немедленно после операции увлажнения, при этом длительность осмотра не должна превышать 1 мин.

7.3.1.11. В случае необходимости повторения или подтверждения результатов контроля следует проводить следующие операции:

- промывку контролируемого участка чистой теплой водой для удаления следов соли флуоресцеина;

- проверку степени удаления следов соли флуоресцеина с поверхности осмотром ее в лучах ультрафиолетового света;

- выдержку ОК в течение 1 ч при давлении, принятом для контроля герметичности;

- увлажнение и осмотр в лучах ультрафиолетового света.

7.3.1.12. Отмывку ОК от люминесцентного раствора следует проводить путем вытеснения раствора из ОК водой. Перед сбросом в канализацию раствор следует обесцветить способом, описанным в приложении № 20.

Примечания:

1. При заполнении ОК люминесцентным раствором должны быть приняты меры, исключающие попадание люминесцентного раствора на наружную поверхность ОК.

2. В случае попадания на контролируемую поверхность люминесцентного раствора его следует немедленно удалять чистой водой.

3. Засохший люминесцентный раствор следует удалять аммиачным водным раствором с концентрацией 1 - 3 %.

4. В процессе увлажнения поверхности ОК, расстояние влагораспылителя от контролируемой поверхности должно быть в пределах 0,3 - 0,5 м.

5. Для распыления влаги допускается применение воздуха из цеховой магистрали при условии отсутствия в нем следов масла и эмульсий, светящихся в лучах ультрафиолетового света.

6. При повторных люминесцентно-гидравлических испытаниях необходимо иметь в виду резкое ухудшение выявления дефектов.

7. Хранить люминесцентный раствор следует в закрытых емкостях. Время хранения раствора не ограничено.

7.3.2. Люминесцентно-гидравлический способ с индикаторным покрытием

7.3.2.1. При проведении контроля люминесцентно-гидравлическим способом с индикаторным покрытием на наружную поверхность ОК наносят индикаторное покрытие, ОК опрессовывают водой, выдерживают при испытательном давлении в течение заданного времени и осматривают контролируемую поверхность в лучах ультрафиолетового света.

При наличии течи вода проникает на наружную поверхность ОК и в месте дефекта на индикаторном покрытии возникает свечение, по которому определяются места дефектов.

7.3.2.2. Индикаторное покрытие (масса или лента) содержит в своем составе водорастворимый люминофор, дающий при контакте с водой зеленое свечение в лучах ультрафиолетового света и сорбент.

Рецептуры и порядок приготовления индикаторных покрытий приведены в приложении № 21.

7.3.2.3. Хранить индикаторную массу следует в посуде, исключающей испарение спирта. Индикаторную ленту следует хранить в эксикаторах.

7.3.2.4. Перед проведением контроля необходимо проверять качество индикаторной массы и ленты на отсутствие светящегося в лучах ультрафиолетового света зеленого фона (пятен, точек) в покрытии, нанесенном на контрольный образец.

7.3.2.5. Поверхность ОК следует подготавливать в соответствии с п. 7.1.

7.3.2.6. Принципиальная схема установки для испытаний люминесцентно-гидравлическим способом и порядок гидроиспытаний аналогичны принятым при проведении испытаний способом опрессовки (п. 7.2.1.).

7.3.2.7. При люминесцентно-гидравлическом способе с индикаторным покрытием используют излучение с длинами волн 315 - 400 нм с преобладанием длины волны 365 нм и величиной ультрафиолетовой облученности 2000 - 3000 мкВт/см2.

7.3.2.8. Испытания проводят при температуре окружающей среды ≥ 10 °С и относительной влажности воздуха ≤ 70 %. Допускается проведение испытаний при относительной влажности воздуха до 90 %, но при этом разность температур контрольной жидкости и окружающей среды не должна превышать 5 °С.

7.3.2.9. В случае невозможности удаления воздуха из застойных зон путем его вытеснения водой необходимо проводить вакуумирование системы перед ее заполнением.

7.3.2.10. После заполнения ОК водой должны быть проведены следующие операции: