Клеи с широко регулируемыми сроками жизнеспособности

|

Состав клея |

Количество введенного в клей компонента, вес. ч, в составе |

||

|

№ 1 |

№ 2 |

№ 3 |

|

|

Смола ЭИС-1 |

100 |

100 |

100 |

|

Каменноугольный деготь Д-3, Д-4, Д-5 |

30 - 70 |

30 - 70 |

30 - 70 |

|

Фуриловый спирт |

20 |

- |

- |

|

Дибутилфталат |

- |

20 |

- |

|

Карбамидная смола К-411-02 |

- |

- |

20 |

|

Триэтаноламин |

«Т» |

«Т» |

«Т» |

|

Полиэтиленполиамин |

«П» |

«П» |

«П» |

|

Цемент |

150 - 250 |

100 - 200 |

100 - 200 |

Примечание. Вместо каменноугольного дегтя в состав клея возможно введение 10 вес. ч эпоксидно-диановых смол марки ЭД-22, ЭД-20, ЭД-16 и ЭД-14.

12. Вязкость клея регулируют путем изменения количества наполнителя, исходя из погодных условий и способа нанесения клея (кистью, валиком, распылением). Клей должен обладать такой вязкостью, чтобы его можно было легко наносить на стыкуемые поверхности пленкой необходимой толщины и вместе с тем он хорошо удерживался на них, не стекая.

Если по условиям склеивания толщина пленки должна быть более 1 мм, то в состав клея, кроме наполнителя, необходимо ввести в качестве тиксотропной добавки аэрозоль, аэросил, сажу газовую черную, молотый асбест и др. Количество тиксотропной добавки подбирают опытным путем на пробных кубиках, и оно может составлять от 3 до 15,0 вес. ч на 100 вес. ч смолы.

13. Составы клеев № 1, 3 (см. табл. 2 и 3) применяют не только для склеивания пролетных строений и опор мостов при положительных температурах, но и для повышения сцепления бетона омоноличивания с бетоном конструкции.

Для повышения сцепления бетона омоноличивания с бетоном конструкции поверхность бетона подготавливают под клей так же, как и составные конструкции.

Время, затрачиваемое на укладку бетона омоноличивания, не должно превышать адгезионной жизнеспособности клея выбранного состава (см. табл. 2, 3).

14. Составы алкилрезорциновых клеев с регулируемой в широких пределах жизнеспособностью приведены в табл. 4. Эти клеи применяют при температуре воздуха от +10 до +25 °С, когда время сборки составной конструкции превышает 6 час. При температуре ниже +10 °С используют клеи, перечисленные в табл. 2, 3.

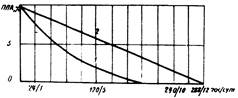

15. Состав клея с требуемой жизнеспособностью при температуре 20 - 25 °С определяют следующим образом:

а) исходя из производственных требований определяют необходимую жизнеспособность клея;

б) по графику рис. 1 определяют количество полиэтиленполиамина (на 100 вес. ч смолы ЭИС-1) в составе комбинированного отвердителя;

в) вычисляют количество триэтаноламина для выбранного состава клея по формуле Т = 2 (15 - П).

Рис. 1. Зависимость жизнеспособности

алкилрезорцинового клея от содержания

полиэтиленполиамина в составе

комбинированного отвердителя:

1 - адгезионная; 2 - когезионная

16. При температуре воздуха +10 ÷ 15 °С для сохранения выбранной жизнеспособности клея количество полиэтиленполиамина в составе комбинированного отвердителя увеличивают в 1,5 раза. Количество триэтаноламина определяют по той же формуле.

17. Составные конструкции при отрицательных температурах склеивают клеями, приведенными в табл. 5.

Клеи для склеивания конструкций при отрицательных температурах

|

Номер состава клея |

Состав клея, вес. ч |

Количество введенного компонента, вес. ч |

Температура бетона или прогрева стыка, °С |

Жизнеспособность, час |

|

|

адгезионная |

когезионная |

||||

|

1 |

Смола ЭИС-1 |

100 |

40 |

- |

4 |

|

Каменноугольный деготь Д-3, Д-4, Д-5 |

30 - 70 |

30 |

1,0 |

10 |

|

|

Фуриловый спирт |

20 |

20 |

4,5 |

24 |

|

|

Полиэтиленполиамин |

10 - 12 |

15 |

6,0 |

24 |

|

|

Цемент |

150 - 250 |

0 и ниже |

- |

- |

|

|

2 |

Смола ЭИС-1 |

100 |

40 |

- |

4 |

|

Каменноугольный деготь Д-3, Д-4, Д-5 |

30 - 70 |

30 |

1,5 |

12 |

|

|

Дибутилфталат |

20 |

20 |

4,5 |

24 |

|

|

Полиэтиленполиамин |

13 - 15 |

15 |

6,0 |

48 |

|

|

Цемент |

100 - 200 |

0 и ниже |

- |

- |

|

|

3 |

Смола ЭИС-1 |

100 |

40 |

- |

5 |

|

Каменноугольный деготь Д-3, Д-4, Д-5 |

30 - 70 |

30 |

1,5 |

12 |

|

|

Карбамидная смола К-411-02 |

20 |

20 |

4,5 |

24 |

|

|

Полиэтиленполиамин |

12 - 15 |

15 |

6,0 |

36 |

|

|

Цемент |

150 - 250 |

0 и ниже |

- |

- |

|

|

4 |

Смола ЭИС-1 |

100 |

40 |

- |

1,5 |

|

Каменноугольный деготь Д-3, Д-4, Д-5 |

30 - 70 |

30 |

- |

2 |

|

|

Фуриловый спирт |

20 |

20 |

- |

5 |

|

|

Полиэтиленполиамин |

20 |

10 |

4,5 |

18 |

|

|

|

- |

5 |

6,0 |

24 |

|

|

Цемент |

100 - 200 |

0 и ниже |

- |

- |

|

Примечание. Вместо каменноугольного дегтя возможно введение в состав клея эпоксидно-диановых смол марки ЭД-22, ЭД-20, ЭД-16 и ЭД-14 в количестве 10 вес. ч.

При необходимости нанесения клея на разогретые поверхности блоков (температура 15 - 20 °С) применяют составы № 1, 2, 3 (табл. 5). Состав № 4 используют в том случае, если клей наносят на холодные поверхности. Температура блоков к моменту нанесения клея не должна превышать +5 °С.

Приготовление и нанесение алкилрезорцинового клея на стыкуемые поверхности блоков

18. Для приготовления клеевых составов необходимо иметь:

а) сушильный шкаф (для сушки наполнителя и посуды);

б) сито № 200 (с 64 отверстиями на 1 см2) для просеивания цемента;

в) весы для взвешивания до 10 кг и мерную посуду для дозировки компонентов клея;

г) водяную баню для разогрева смолы ЭИС-1 и каменноугольного дегтя перед пластификацией;

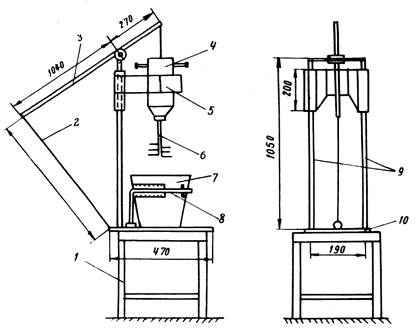

д) клеемешалки (рис. 2);

е) термометры для измерения температуры смолы ЭИС-1 в процессе ее разогрева перед введением пластификатора и температуры клея;

ж) вискозиметр ВЗ-4 и секундомер для измерения вязкости композиции при нанесении клея распылением.

19. Летом клей приготавливают на открытом воздухе в хорошо проветриваемом месте, защищенном от солнечных лучей, зимой - в теплом помещении, оборудованном приточно-вытяжной вентиляцией. Объем приготавливаемого клея не должен превышать объема клея, расходуемого в течение срока его жизнеспособности.

20. Приготовление клея сводится к тщательному перемешиванию алкилрезорциновой эпоксидной смолы с остальными его компонентами. Перемешивание допускается выполнять вручную. Каждый входящий в состав клея химикат должен быть перед приготовлением перемешан, а цемент просушен и просеян. Температура компонентов, входящих в состав клея, при его приготовлении не должна превышать 25 °С.

21. Все компоненты клея дозируют по весу. Полиэтиленполиамин допускается дозировать на месте склеивания по объему.

22. Клей приготавливают в определенной последовательности:

а) смолу ЭИС-1 при температуре +5 ÷ 10 °С для уменьшения вязкости подогревают до 40 - 60 °С в водяной бане и отвешивают в требуемом количестве в чистую и cyxую небьющуюся емкость (при температуре свыше 15 °С смола ЭИС-1 имеет меньшую вязкость и подогрев ее не обязателен);

б) отвешивают соответствующее количество пластификатора и вводят в разогретую смолу, тщательно перемешивая, после чего охлаждают пластифицированную смолу до температуры окружающего воздуха;

в) в пластифицированную смолу при тщательном перемешивании вводят расчетное количество каменно-угольного дегтя или эпоксидно-диановой смолы*;

г) отвешивают расчетное количество отвердителя и вводят в пластифицированную смолу при тщательном перемешивании смеси. При комбинированном отвердителе сначала вводят триэтаноламин; допускается предварительное перемешивание отвердителя друг с другом;

д) в полученную смесь вводят просушенный до постоянного веса и охлажденный до температуры окружающего воздуха наполнитель; все составляющие клея тщательно перемешивают не менее 5 мин.

Разрешается заранее в лаборатории готовить компаунд, состоящий из смолы, модификатора, пластификатора и наполнителя, и непосредственно на месте монтажа перед нанесением клея вводить необходимое количество отвердителя.

___________

* Рекомендуется готовить клей на предварительно пластифицированной и охлажденной до температуры окружающего воздуха смоле. При этом заранее пластифицируется любое количество смолы. Пластифицированную смолу перед приготовлением клея тщательно перемешивают.

Рис. 2. Установка для перемешивания клея:

1 - табурет; 2 - крюк; 3 -

рычаг; 4 - электродрель; 5 - кронштейн;

6 - стержень со шпильками; 7 - ведро с клеем; 8 - хомут;

9 - стойки; 10 - станина

23. При температуре воздуха 15 - 20 °С клей приготавливают и подают к месту нанесения в обычных оцинкованных или пластмассовых ведрах, при более высокой температуре - в емкостях с двойными стенками, имеющих форму противня. Емкости выполняют из жести 0,8 - 1,2 мм. Пространство между стенками предназначено для заполнения водой и поддержания в смеси необходимой температуры. Объем этого пространства должен превышать в 3 - 4 раза объем приготавливаемого клея. Эти же емкости используют и при нанесении клея.

24. Клей наносят малярными валиками, жесткими полотерными щетками, кистями, шпателями или распылением. При небольших объемах работ рекомендуется наносить клей малярными валиками.

25. По окончании работ клеемешалки, емкости для приготовления и нанесения клея, валики, щетки и другое оборудование необходимо тщательно очистить от клея горячей водой, ацетоном и растворителями.

Технология устройства клееных стыков

26. Составные конструкции собирают в соответствии с требованиями СНиП III-Д.2-62 и «Технических указаний по проектированию, изготовлению и монтажу составных по длине мостовых железобетонных конструкций» ВСН 98-74.

27. Клеи на основе алкилрезорциновой эпоксидной смолы разрешается применять для склеивания стыков при положительных и отрицательных температурах.

28. Состав клея и его технологические свойства выбирают исходя из условий выполнения клееного стыка: температуры окружающей среды, времени между приготовлением клея и обжатием стыка, необходимых сроков твердения.

29. Клей следует наносить на обе стыкуемые поверхности. Толщину клеевой пленки, наносимой на торец блока, и консистенцию клея подбирают на месте строительства такими, чтобы клей легко наносился на поверхности блоков выбранным способом, хорошо на ней держался (не стекал) и при принятых величинах обжатия стыка и температурных условиях обеспечивал качественное заполнение стыка с образованием по его контуру валика.

При проектировании конструкции толщину пленки клея, наносимого на каждую стыкуемую поверхность, независимо от вида поверхности (гладкая, рифленая) принимают равной 1,0 мм.

30. Составы клеев подбираются построечной лабораторией заранее. Технологические свойства подобранных составов проверяют на контрольных образцах и нескольких пробных стыках.

В районах со стабильными температурными условиями подбирают и проверяют 2 - 3 состава, обеспечивающих качественное выполнение работ по стыкованию блоков при принятом темпе монтажа и ожидаемых погодных условиях.

В районах с сильными колебаниями температуры воздуха подбирают и проверяют 3 - 4 состава клея.

31. Арматуру в конструкциях с клееными стыками допускается натягивать как до отверждения клея, так и после. Время обжатия клееного стыка и порядок натяжения арматуры назначают исходя из особенностей конструкции, условий работы стыка при неотвержденном клее. Эти данные должны быть указаны в проекте.

Составные конструкции, работающие слабо в процессе монтажа на нормальные и поперечные силы, следует проектировать с учетом возможности их монтажа и включения в работу до отверждения клея.

Количество арматуры, напрягаемой до отверждения клея, назначают исходя из условия обеспечить работоспособность конструкции и предотвратить температурные и силовые деформации в стыке.

32. При натяжении арматуры после отверждения клея, в процессе укрупнительной сборки или монтажа конструкции, должно быть гарантировано обжатие стыка собственным весом блока, натяжением части пучков рабочей арматуры или специальных монтажных устройств.

Стыки, в которых интервал между приготовлением клея и обжатием не превышает технологической жизнеспособности клея выбранного состава, обжимают усилием, создающим в каждой точке стыка напряжение не менее 0,5 кгс/см2.

Стыки, в которых время между приготовлением клея и обжатием лежит в интервале между технологической и адгезионной жизнеспособностью клея выбранного состава, обжимают усилием, создающим в каждой точке стыка напряжения не менее 2 кгс/см2.

33. Стыки, включаемые в работу после отверждения клея, нагружают после того, как стык достигнет прочности на срез или растяжение при изгибе не менее 25 кгс/см2. До этого в стыке поддерживают сжимающие напряжения не менее указанных в п. 32.

34. Клей приготавливают небольшими порциями непосредственно перед употреблением и наносят на стыкуемые поверхности блока полотерными щетками, малярными валиками, жесткими кистями и шпателем или распылителем, тщательно растушевывая его по поверхности.

При монтаже конструкций «в навес» клей рекомендуется наносить на стыкуемые поверхности блоков, поднятых в проектное положение и разведенных на 30 - 50 см. Подмости для выполнения работ по нанесению клея закрепляют на ранее установленном блоке собираемой конструкции или монтажном кране.

35. Стыкуемые поверхности блоков перед нанесением клея должны быть очищены от остатков обмазки, цементной пленки, грязи, пыли, жировых пятен и просушены.

Алкилрезорциновые эпоксидные клеи, в которых в качестве пластификатора используют фуриловый спирт, разрешается наносить на влажные поверхности.

Склеиваемые поверхности очищают путем легкой обработки пескоструйным аппаратом. Допускается очищать стыкуемые поверхности стальными щетками с последующей продувкой их сжатым воздухом.

36. Поверхности, загрязненные маслами или жирами, очищают пескоструйным аппаратом, затем обрабатывают 10 %-ным раствором каустической соды, промывают сильной струей воды и просушивают. С этой же целью поверхности можно дважды промыть 5 %-ным раствором соляной кислоты (из расчета 150 г раствора на 1 м2) и выдержать до склеивания не менее 30 мин.

37. Если поверхности сильно загрязнены маслами или жирами, то их неоднократно промывают обезжиривающими средствами (10 %-ный раствор соляной кислоты, раствор кремнефтористого натрия с добавкой канифольного мыла, 10 %-ный раствор каустической соды, ОП-7), а затем сильной струей воды для удаления остатков кислоты и образующихся продуктов реакции и высушивают на воздухе в течение 24 час.

38. Укрупнительную сборку и монтаж конструкций с клееными стыками организуют таким образом, чтобы срок между приготовлением клея и обжатием стыка пучковой арматурой или монтажными приспособлениями был минимальным и не превышал сроков, принятых при выборе состава клея и силы обжатия (см. п. 32).

Рабочие пучки или инвентарные приспособления, используемые для обжатия стыка, должны быть установлены и приведены в рабочее состояние до нанесения клея. На случай выхода их из строя должно иметься определенное количество запасных приспособлений.

Если принятые сроки обжатия стыка по каким-либо причинам не могут быть выдержаны, клей до его отверждения необходимо удалить с поверхности блоков (вначале шпателями или скребками, а затем кистями или тампонами, смоченными в ацетоне или дибутилфталате).

39. Способ устройства клееных стыков при отрицательных температурах выбирают при проектировании конструкции исходя из особенностей ее работы, климатических условий, предлагаемых темпов сборки и технико-экономических соображений. Предпочтение следует отдавать способам, не требующим обогрева шва.

Рекомендации по устройству клееных стыков при отрицательных температурах изложены в «Технических указаниях» ВСН 98-74 и в «Предложениях по совершенствованию технологии устройства клееных стыков сборных железобетонных конструкций пролетных строений и опор мостов при отрицательных температурах» (М., 1970).

40. Качество устройства клееных стыков контролируют путем внешнего осмотра стыка и испытанием на прочность контрольных клееных образцов.

Прочность клееных контрольных образцов на растяжение при изгибе или на срез должна быть не менее 25 кгс/см2.

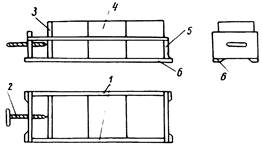

Контрольные клееные образцы закладывают (склеивают) в специальное приспособление (рис. 3) одновременно со склеиванием блоков конструкции и испытывают на прочность перед загружением составной конструкции монтажными или эксплуатационными нагрузками.

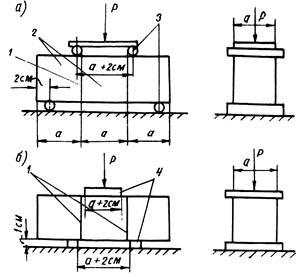

Контрольные образцы хранят в таких же условиях, как и склеенную конструкцию, и испытывают (рис. 4) перед загружением монтажными или эксплуатационными нагрузками

Рис. 3. Схема приспособления для обжатия

контрольных образцов:

1 - направляющие; 2 - винт; 3 -

подвижная перегородка;

4 - склеиваемые кубы; 5 - торцовый упор; 6 - поддон

Рис. 4. Контрольный образец и схема его испытания

на изгиб (а) и на срез (б):

1 - клееные стыки; 2 -

склеиваемые кубы;

3 - катки, 4 - подкладки

41. Работы по устройству клееных стыков должны выполняться бригадой рабочих, прошедших специальное обучение и работающих под руководством ответственного лица из технического персонала строительства.

Техника безопасности при работе с эпоксидными клеями

42. При работе с алкилрезорциновыми эпоксидными смолами следует соблюдать правила техники безопасности, изложенные в «Санитарных правилах при работе с эпоксидными смолами» № 348-60 от 27 декабря 1960 г., а также правила техники безопасности, приведенные ниже.

43. Клеи на основе алкилрезорциновых эпоксидных смол и входящие в них компоненты (отвердители, пластификаторы, растворители), как и клеи на основе эпоксидно-диановых смол, оказывают на организм человека токсическое действие. Поэтому при работе с ними необходима осторожность и аккуратность.

44. Наиболее токсичным компонентом клея является гексаметилендиамин. Поэтому во всех случаях, где это допускается, гексаметилендиамин должен быть заменен другим, менее токсичным отвердителем, в частности, полиэтиленполиамином.

45. Наибольшей токсичностью смола обладает во время ее подогрева, когда наблюдается интенсивное выделение эпихлоргидрина, и во время смешения ее в разогретом состоянии с пластификатором. Большую опасность представляет клей также в момент его приготовления и нанесения, когда возможен прямой контакт токсичных компонентов клея с кожным покровом работающего.

46. Все производственные процессы изготовления и применения алкилрезорциновых эпоксидных смол должны производиться в изолированных помещениях.

На видном месте в этих помещениях необходимо вывешивать основные правила работ с алкилрезорциновыми эпоксидными составами и правила техники безопасности.

47. Если алкилрезорциновые эпоксидные смолы применяются непостоянно и в небольших количествах, допускается проведение работ со смолой в общем помещении, но на специально выделенных и оборудованных для этого рабочих местах.

48. Рабочие столы, на которых производят работу с применением алкилрезорциновой эпоксидной смолы (нанесение клеевой смеси, заливка моделей, покраска и т.д.), должны быть покрыты прочной белой бумагой. Обработку мелких деталей алкилрезорциновыми эпоксидными смолами или компаундами на их основе можно производить также на специальных металлических подносах, покрытых бумагой, легко удаляемой в случае загрязнения.

49. Материалы, используемые для изготовления алкилрезорциновых эпоксидных клеев, должны храниться в соответствии с действующими правилами по хранению химических материалов.

50. Для работы следует брать минимальное количество материалов, необходимое на рабочий день, смену, на выполнение разового задания.

51. В производственных помещениях неотвержденные алкилрезорциновые эпоксидные смолы, отвердители, компаунды, замазки и клеи могут храниться в небольших количествах в хорошо закрытой таре под вытяжкой.

В качестве емкостей для неотвержденной смолы рекомендуется использование картонных кружек, которые после употребления уничтожаются без предварительной очистки.

52. Подтеки и излишки неотвержденной алкилрезорциновой эпоксидной смолы следует снимать с изделий бумагой, а затем ветошью, смоченной ацетоном или этилцеллозольвом. Для этой цели не допускается применение бензола, толуола, четыреххлористого углерода и других токсичных растворителей.

Попавшую на рабочее место или инструмент алкилрезорциновую эпоксидную смолу следует удалять ацетоном или раствором этилцеллозольва, а затем этот предмет или место вымыть теплой водой с мылом.

Кисти, шпатели, лопаточки и другие приспособления для нанесения алкилрезорциновых эпоксидных смол и компаундов целесообразно снабжать защитными экранами (металлическими или из плотного картона) на ручке инструмента.

53. Для организации естественного проветривания в летнее время все оконные проемы производственных помещений должны иметь легко открывающиеся рамы и фрамуги.

54. Убирать рабочие места и помещения необходимо ежедневно в конце рабочего дня или смены.

Для сбора загрязненной бумаги и обтирочного материала в помещении должны быть установлены металлические емкости с крышками, эти емкости необходимо ежедневно освобождать, а содержимое их сжигать в специально отведенных местах.

Удаление пыли должно осуществляться влажным способом.

55. Тару (бидоны, бочки) из-под смолы необходимо мыть механизированным способом в специальном, хорошо вентилируемом помещении.

56. В помещениях для работы с алкилрезорциновыми эпоксидными смолами, помимо общего умывальника и душевой, должны быть установлены раковины с подводкой холодной и горячей воды. При умывальниках обязательно наличие мягкого мыла, щеток и бумажных полотенец или салфеток (из обыкновенной белой оберточной бумаги).

57. Категорически запрещены в этих помещениях: прием пищи, разведение огня, курение, пользование открытым огнем (паяльные лампы, горелки и др.), электросварка.

58. Кубатура воздуха на одного работающего в цехе (в объемлющем тепляке), где производится сборка и склейка конструкций, должна быть не менее 40 м3.

59. При работе с алкилрезорциновыми эпоксидными смолами и их отвердителями требуется аккуратность и строгое соблюдение правил безопасности. Необходимо следить за чистотой рук, полотенец, спецодежды, рабочих столов, инструментов и посуды.

Тщательно мыть руки следует не только во время перерывов и после окончания работы, но и после случайного загрязнения смолой или отвердителями.

60. Для предупреждения контакта кожи рук с алкилрезорциновыми эпоксидными смолами и их отвердителями все работающие должны быть обеспечены полиэтиленовыми на бязевой подкладке или кожаными перчатками (для тонкого манипулирования), а для выгрузки горячих изделий из сушильных шкафов (после отверждения или полимеризации) еще и суконными перчатками.

61. Для защиты кожных покровов от воздействия смол и отвердителей рекомендуется также применять защитные пасты (или мази) типа мази Селисского, ХИОТ-6, пасту «Миколан», ИЭД-1.

62. При попадании отвердителей (аминов или ангидридов кислот) на кожу или в глаза последние следует немедленно промыть водой, а открытые участки кожи протереть тампоном, смоченным в этиловом спирте.

Запрещается использовать для этих целей гидролизный спирт и ацетон.

63. Все работающие с алкилрезорциновыми эпоксидными смолами должны обеспечиваться защитной спецодеждой, состоящей из хлопчатобумажного халата с застежкой сзади, хлопчатобумажной шапочки или косынки, пластмассовых нарукавников и фартуков (желательно из текстовинита или полиэтилена).

64. Вынос спецодежды с предприятий, а также выдача ее на дом для стирки запрещается.

Стирка спецодежды на производстве должна осуществляться механическим способом отдельно от другого белья.

65. Менять спецодежду на производстве необходимо не реже одного раза в неделю, а в случае загрязнения смолой - немедленно.

66. Рабочие должны снабжаться обтирочным материалом для вытирания рук и инструмента во время работы.

Каждому работающему с алкилрезорциновыми эпоксидными смолами выдается мыло в количестве 400 г в месяц.

Медицинское обслуживание

67. К работе с алкилрезорциновыми эпоксидными смолами, так же как и с эпоксидно-диановыми, допускаются лица, прошедшие предварительный медицинский осмотр и получившие соответствующее разрешение врача.

Противопоказанием для приема на работу являются кожные и аллергические заболевания в анамнезе (дерматит, экзема, бронхиальная астма, крапивница, сенная лихорадка, вазомоторный насморк и др.), а также хронические заболевания верхних дыхательных путей и слизистых оболочек глаз. Все работающие с алкилрезорциновыми эпоксидными смолами и их отвердителями должны проходить периодические медицинские осмотры.

68. Лица, у которых при работе с эпоксидными смолами и их отвердителями возникают стойкие кожные заболевания, подлежат переводу на другую работу.

69. Работающие с алкилрезорциновыми эпоксидными смолами и их отвердителями должны быть инструктированы о токсических свойствах эпоксидных смол и их компонентов, о правилах техники безопасности, о мерах профилактики и т.п. Усвоение правил предосторожности при работе с алкилрезорциновыми эпоксидными смолами и их отвердителями подтверждается подписью приступающего к работе.

Все работающие с алкилрезорциновыми эпоксидными смолами и их отвердителями должны пройти вводный инструктаж и инструктаж на рабочем месте по технике безопасности и проходить повторный инструктаж не реже одного раза в квартал.

Администрация предприятия, на котором проводятся работы с алкилрезорциновыми эпоксидными смолами, обязана разработать инструкцию по технике безопасности и промсанитарии применительно к местным производственным условиям на основании требований настоящих «Методических рекомендаций».

70. Ответственность за выполнение правил работ с алкилрезорциновыми эпоксидными составами и соблюдение требований по технике безопасности и противопожарных мер несет руководитель работ и уполномоченный по технике безопасности.

Содержание