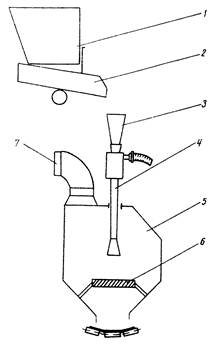

13. Для дробления гравия фракции 5 - 20 мм может быть использована изготовленная Воскресенским РМЗ пневмоударная установка конструкции Союздорнии, работающая на принципе отражательного дробления и состоящая из пневмометателей эжекционного типа, приемного бункера, питателей, камеры дробления с отражательной плитой и пылеотсосом, а также системы воздухоподачи (рис. 1).

Рис. 1. Схема пневмоударной установки:

1 - загрузочный бункер; 2 -

питатель;

3 - приемная воронка пневмометателя; 4 - пневмометатель;

5 - камера дробления; 6 - отражательная плита; 7 - отсос пыли

Техническая характеристика пневмоударной установки и характеристика материала, дробленого в ней, приведены в приложении 2.

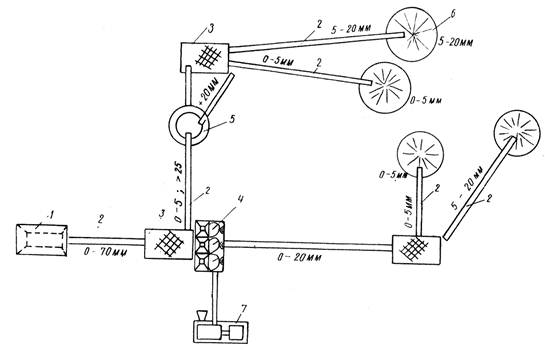

14. При переработке мелкого гравия с использованием пневмоударной установки рекомендуется фракцию 5 - 20 мм выделять на вибрационных грохотах с размером ячейки верхнего сита 20 - 25 мм и нижнего - 5 - 10 мм. Гравий крупнее 20 мм при этом направляют для дробления на щебень в конусные дробилки мелкого и среднего дробления (рис. 2).

При наличии в гравии фракций, превышающих размер приемной щели конусной дробилки, их предварительно дробят на щековой дробилке, а затем уже направляют в конусную.

Продукты дробления разделяют на стандартные фракции и складируют. Дробленый и природный песок складируют отдельно.

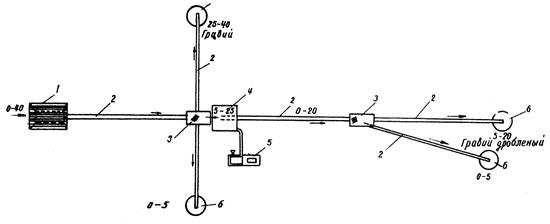

При низком содержании фракции крупнее 20 мм технологическая схема переработки ограничивается дроблением в пневмоударной установке гравия фракции 5 - 20 мм с выпуском фракции крупнее 20 мм (рис. 3) в виде гравия.

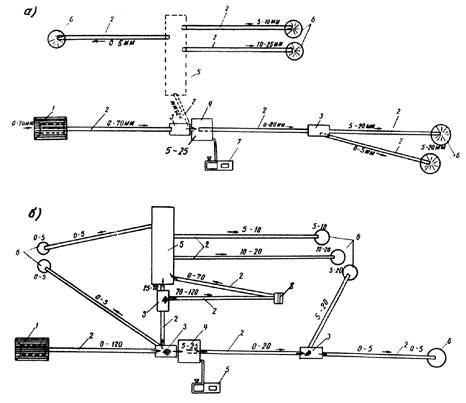

Для упрощения компоновки схем переработки рекомендуется использовать агрегаты передвижных дробильно-сортировочных установок (ПДСУ), например, СМ-740 (рис. 4).

15. Для выделения из гравийного материала зерен кремня и окремнелых пород, характеризующихся пониженным удельным весом, рекомендуется применять способ отсадки.

Для практического применения рекомендуется отсадочная машина ОМЩГ-2,5 с производительностью 40 т/час. Техническая характеристика машины и характеристика материала, полученного на ней, приведены в приложении 3.

16. Организовать обогащение лучше на месте складирования гравия на берегу реки, где устроены причалы для барж.

Затраты на обогащение гравия по опыту работы этих машин составляют около 10 коп/м3.

Рис. 2. Схема переработки гравия на пневмоударной и конусной дробилках:

1 - бункер-питатель; 2 -

ленточный конвейер; 3 - грохот; 4 - пневмоударная установка;

5 - конусная дробилка; 6 - склад; 7 - воздуходувка

Рис. 3. Схема переработки гравия на пневмоударной установке:

1 - бункер-питатель; 2 -

ленточный конвейер; 3 - грохот;

4 - пневмоударная установка; 5 - воздуходувка; 6 - склад

Рис. 4. Схема переработки гравия фракции 0 - 70 мм (а) и

фракции

0 - 120 мм (б) с использованием ПДСУ:

1 - бункер-питатель; 2 -

ленточный конвейер; 3 - грохот;

4 - пневмоударная установка; 5 - ПДСУ; 6 - склад; 7 - воздуходувка;

8 - щековая дробилка

Применение гравия для устройства цементобетонных покрытий и оснований

17. Гравий и дробленый гравий для устройства цементобетонных покрытий и оснований должен отвечать ГОСТ 10260-62 и 8268-62.

Для бетона однослойных и верхнего слоя двухслойных покрытий должен применяться чистый промытый гравий.

18. Содержание в гравии пылеватых, илистых и глинистых частиц и других примесей не должно превышать величин, указанных в табл. 2.

19. Содержание растворимого кремнезема в гравии для бетона цементобетонных покрытий и оснований не должно превышать 50 ммоль/л.

20. Содержание зерен слабых пород в гравии для бетона однослойных и верхнего слоя двухслойных покрытий не должно быть более 7 % по весу; для бетона, укладываемого в основание и нижний слой двухслойных покрытий - не более 10 % по весу.

|

Наименование примесей |

Назначение гравия |

|

|

для однослойных и верхнего слоя двухслойных покрытий |

для нижнего слоя двухслойных покрытий и оснований |

|

|

Глинистые, илистые и пылевидные частицы, определяемые отмучиванием, % по весу, не более |

1 |

2 |

|

Органические примеси, определяемые методом окрашивания |

Окраска не темнее цвета эталона по ГОСТ 8269-64 |

|

|

Опал, опаловидные породы и минералы |

Не допускаются |

|

21. Максимальный размер зерен гравия должен быть не более: для бетона оснований капитальных покрытий - 70 мм; для бетона однослойных и нижнего слоя двухслойных покрытий - 40 мм; для верхнего слоя двухслойных покрытий - 20 мм.

22. Содержание зерен пластинчатой (лещадной) и игловатой формы в гравии не должно превышать норм, указанных в табл. 3.

|

Назначение гравия |

Содержание в гравии зерен пластинчатой (лещадной) и игловатой формы, % по весу, не более |

|

Для однослойных и верхнего слоя двухслойных покрытий |

25 |

|

Для нижнего слоя двухслойных покрытий и оснований |

Не нормируется |

23. По прочности и морозостойкости гравий должен удовлетворять требованиям табл. 4.

24. Бетон для дорожных покрытий и оснований на гравии по прочности и морозостойкости должен удовлетворять требованиям ГОСТ 8424-72 «Бетон дорожный».

25. Для приготовления бетона на гравии рекомендуется применять низкощелочные цементы с содержанием щелочей не более 0,6 % в пересчете на Na2O.

26. Для повышения морозостойкости бетона покрытия и стойкости бетона против многократного совместного агрессивного воздействия отрицательных температур и растворов хлористых солей, применяемых для устранения гололеда на дорожных покрытиях, а также для улучшения удобоукладываемости бетонной смеси следует применять воздухововлекающие и пластифицирующие поверхностно-активные добавки: концентраты сульфитно-дрожжевой бражки (СДБ) и ее производные; смолу нейтрализованную воздухововлекающую (СНБ), мылонафт.

Для обеспечения морозостойкости бетона содержание вовлеченного воздуха в бетонной смеси должно быть при устройстве однослойных и верхнего слоя двухслойных покрытий 5 - 6 %; при устройстве нижнего слоя двухслойных покрытий - 3,5 - 4,5 %.

Для обеспечения необходимого количества вовлеченного воздуха в бетоне, без снижения его прочности, при применении бетонной смеси на гравии следует использовать комплексные пластифицирующие и воздухововлекающие добавки (приложение 4).

Соотношение веса пластифицирующей и воздухововлекающей добавок определяют при подборе бетона на конкретных материалах строительства.

|

Назначение гравия |

Классы прочности и морозостойкость |

|||||

|

Категория автомобильных дорог |

||||||

|

I - II |

III |

|||||

|

суровые |

умеренные |

мягкие |

суровые |

умеренные |

мягкие |

|

|

Для однослойных и верхнего слоя двухслойных покрытий |

1 - 2 |

1 - 2 |

1 - 2 |

1 - 2 |

1 - 2 |

1 - 2 |

|

Мрз. 150 |

Мрз. 100 |

Мрз. 50 |

Мрз. 100 |

Мрз. 50 |

Мрз. 25 |

|

|

Для нижнего слоя двухслойных |

|

|

|

|

|

|

|

покрытий |

1 - 3 |

1 - 3 |

1 - 3 |

1 - 3 |

1 - 3 |

1 - 3 |

|

Мрз. 100 |

Мрз. 50 |

Мрз. 25 |

Мрз. 50 |

Мрз. 50 |

Мрз. 25 |

|

|

оснований |

1 - 3 |

1 - 3 |

1 - 3 |

1 - 4 |

1 - 4 |

1 - 4 |

|

Мрз. 50 |

Мрз. 50 |

Мрз. 25 |

Мрз. 50 |

Мрз. 50 |

Мрз. 25 |

|

Применение дробленого гравия в битумоминеральных и асфальтобетонных смесях

27. Дробленый гравий рассмотренных месторождений фракции 2,5 - 20 мм содержит дробленых зерен от 50 до 62 %, по дробимости в цилиндре соответствует маркам «Др. 8» - «Др. 12», по морозостойкости выдерживает 25 и более циклов и может быть использован для приготовления битумоминеральных смесей I и II марки, а также для асфальтобетонных II марки с гранулометрией типа В.

28. При применении дробленого гравия в вышеуказанных смесях для верхнего слоя покрытия кремня и окремнелых пород должно быть не более 25 %.

29. В битумоминеральных и асфальтобетонных смесях (приложение 5) исследовали дробленый гравий Мензулинского (кремня 31,9 %) и Нижнечусовского (кремня 16,2 %) месторождений, смеси приготавливали с применением местного одномерного речного песка (Тарловского) с модулем крупности МK = 1,95, содержанием кремня 51,7 % и активированного минерального порошка Альметьевского завода (трест «Каздорстрой»).

30. Битумоминеральные и асфальтобетонные смеси имеют достаточно высокую водостойкость как после насыщения водой в условиях вакуума, так и после длительного выдерживания в воде.

31. Применение в смесях минеральных зерен, дробленых и недробленых (окатанной формы), создает высокую плотность минерального остова, снижает расход битума в смесях и повышает их сдвигоустойчивость.

32. Битумоминеральные смеси на основе дробленого гравия Нижнечусовского и Мензелинского месторождений, отвечающие требованиям ГОСТ 17060-71, могут быть использованы:

- для устройства покрытий на дорогах III и IV категорий (плотные I и II марки при содержании минерального порошка - частиц мельче 0,071 мм - на верхнем пределе);

- для устройства оснований из среднезернистых и крупнозернистых смесей слоями 10 - 18 см под асфальтобетонное покрытие на дорогах I, II, III - п категорий.

33. Асфальтобетонные смеси на основе дробленого гравия тех же месторождений, отвечающие ГОСТ 9128-67, могут быть использованы:

- для устройства нижнего слоя асфальтобетонных покрытий толщиной от 4 до 8 см на дорогах I, II и III - п категорий при обязательном содержании минерального порошка;

- для устройства верхних слоев покрытия на дорогax II и III категорий (при опытном строительстве) с заменой речного Тарловского песка горным.

34. При приготовлении дробленого гравия и щебня из гравия, отличающегося высоким содержанием кремня, необходимо организовать контроль за степенью окола поверхности частиц, зерновым составом, загрязненностью, а также петрографическим составом.

Применение речных гравийных материалов для оснований, укрепленных цементом или гранулированным шлаком

35. В условиях Татарской АССР целесообразно устраивать основания дорожных одежд из местных гравийных и песчаных материалов, укрепленных портландцементом или гранулированным шлаком.

При этом следует руководствоваться «Методическими рекомендациями по строительству дорожных одежд с основаниями из каменных материалов, укрепленных органическими и неорганическими вяжущими» (М., Союздорнии, 1974).

36. Для обеспечения требуемых физико-механических характеристик укрепленных гравийных материалов, как показали проведенные испытания (приложение 6), расход цемента в цементоминеральных смесях должен находиться в пределах 5 - 10 %; в шлакоминеральных смесях расход гранулированного шлака - в пределах 10 - 15 %, а расход цемента-активатора - 3 - 5 %.

Перед началом строительства рекомендуется провести подбор составов на конкретных материалах с технико-экономическим расчетом.

37. Для снижения расхода вяжущего рекомендуется в качестве каменного материала использовать щебень из гравия вместо гравия или песка.

38. Дорожные одежды со шлакоминеральными и цементоминеральными основаниями следует рассчитывать в соответствии с «Инструкцией по проектированию дорожных одежд нежесткого типа» (ВСН 46-72). Расчетные параметры следует принимать по «Методическим рекомендациям по строительству дорожных одежд с основаниями из каменных материалов, укрепленных органическими и неорганическими вяжущими».

39. Приготовлять смеси рекомендуется на смесительных установках типа С-780. Распределять смеси можно автогрейдером. Уплотнять смеси целесообразно катками на пневматических шинах типа Д-551, Д-624. Максимальная толщина слоя в плотном теле не должна превышать 25 см. Для уплотнения необходимо, как правило, не менее 12 проходов катка по одному следу.

40. Уход за основанием, устройство следующего слоя и открытие движения по основанию должно осуществляться в соответствии с «Методическими рекомендациями по строительству дорожных одежд с основаниями из каменных материалов, укрепленных органическими и неорганическими вяжущими».