|

ФЕДЕРАЛЬНАЯ

СЛУЖБА ПО ЭКОЛОГИЧЕСКОМУ, |

|

УТВЕРЖДЕНО приказом

Федеральной службы |

РУКОВОДСТВО ПО БЕЗОПАСНОСТИ

ПРИ ИСПОЛЬЗОВАНИИ АТОМНОЙ ЭНЕРГИИ

«РЕКОМЕНДАЦИИ ПО ПОРЯДКУ ВЫПОЛНЕНИЯ АНАЛИЗА

НАДЕЖНОСТИ СИСТЕМ И ЭЛЕМЕНТОВ АТОМНЫХ СТАНЦИЙ,

ВАЖНЫХ ДЛЯ БЕЗОПАСНОСТИ, И ИХ ФУНКЦИЙ»

(РБ-100-15)

Введено в действие

с 28 января 2015 г.

Москва 2015

Настоящее Руководство по безопасности разработано в соответствии со статьей 6 Федерального закона от 21 ноября 1995 г. № 170-ФЗ «Об использовании атомной энергии» в целях содействия соблюдению требований федеральных норм и правил в области использования атомной энергии «Общие положения обеспечения безопасности атомных станций» (ОПБ-88/97), утвержденных постановлением Госатомнадзора России от 14 ноября 1997 г. № 9, федеральных норм и правил в области использования атомной энергии «Требования к содержанию отчета по обоснованию безопасности АС с реактором типа ВВЭР» (НП-006-98), утвержденных постановлением Госатомнадзора России от 3 мая 1995 г. № 7, федеральных норм и правил в области использования атомной энергии «Требования к содержанию отчета по обоснованию безопасности атомных станций с реакторами на быстрых нейтронах» (НП-018-05), утвержденных постановлением Ростехнадзора от 2 декабря 2005 г. № 9.

Руководство по безопасности содержит рекомендации Федеральной службы по экологическому, технологическому и атомному надзору по порядку выполнения и представления результатов анализа надежности систем и элементов, важных для безопасности, а также выполняемых ими функций.

Руководство по безопасности предназначено для использования проектными и конструкторскими организациями, а также эксплуатирующими организациями.

Выпускается впервые.1

________

1Разработано коллективом авторов в составе: Ланкин М.Ю., к.т.н., Самохин Г.И., к.т.н., Носков Д.Е., Марьенков А.А. (ФБУ «НТЦ ЯРБ», г. Москва), Ершов Г.А., проф., д.т.н. (ОАО «Атомпроект», г. С-Петербург), Токмачев Г.В. к.т.н., Калинкин И.В., Юрьев Р.В. к.т.н., Байкова Е.В. (ОАО «Атомэнергопроект», г. Москва), Былов И.А., к.т.н. (ОАО «ОКБМ Африкантов», г. Нижний Новгород), Антонов А.В., проф., д.т.н. (ИАТЭ НИЯУ МИФИ, г. Обнинск).

СОДЕРЖАНИЕ

I. Общие положения

1. Настоящее руководство по безопасности при использовании атомной энергии «Рекомендации по порядку выполнения анализа надежности систем и элементов атомных станций, важных для безопасности, и их функций» (РБ-100-15) (далее - Руководство по безопасности) разработано в соответствии со статьей 6 Федерального закона от 21 ноября 1995 г. № 170-ФЗ «Об использовании атомной энергии» в целях содействия соблюдению требований пункта 4.1.12 федеральных норм и правил в области использования атомной энергии «Общие положения обеспечения безопасности атомных станций» ОПБ-88/97 (НП-001-97), утвержденных постановлением Госатомнадзора России от 14 ноября 1997 г. № 9, в части выполнения анализа надежности, оценки показателей надежности и представления результатов анализа надежности для систем атомных станций нормальной эксплуатации, важных для безопасности, и их элементов, отнесенных к классам безопасности 1 и 2, а также систем и элементов безопасности атомных станций; пункта 1.8.1, а также подраздела 4 раздела «Общие требования» федеральных норм и правил в области использования атомной энергии «Требования к содержанию отчета по обоснованию безопасности АС с реактором типа ВВЭР» (НП-006-98) (ПНАЭ Г-01-036-95), утвержденных постановлением Госатомнадзора России от 3 мая 1995 г. № 7, в части представления информации о надежности элементов систем, важных для безопасности; пункта 1.8.1 федеральных норм и правил в области использования атомной энергии «Требования к содержанию отчета по обоснованию безопасности атомных станций с реакторами на быстрых нейтронах» (НП-018-05), утвержденных постановлением Ростехнадзора от 2 декабря 2005 г. № 9 (зарегистрировано Минюстом России 26 января 2006 г., регистрационный № 7413), в части представления информации о надежности выполнения функций безопасности.

2. Настоящее Руководство по безопасности содержит рекомендации Федеральной службы по экологическому, технологическому и атомному надзору по целям, объему, порядку выполнения анализа надежности систем и элементов, важных для безопасности, применению результатов оценок, а также по содержанию и объему отчетной документации при выполнении указанного анализа.

3. Настоящее Руководство по безопасности предназначено для использования проектными и конструкторскими организациями, а также эксплуатирующими организациями.

4. Требования федеральных норм и правил в области использования атомной энергии могут быть выполнены с использованием других методик анализа надежности выполнения функций системами и элементами атомных станций, важными для безопасности, в том числе анализа надежности (функциональной безопасности) сложных технологических комплексов, чем те, которые содержатся в настоящем Руководстве по безопасности, при обоснованности выбранных способов (методов) для обеспечения безопасности.

5. Перечень сокращений, использованных в настоящем Руководстве по безопасности, приведен в приложении № 1 к настоящему Руководству по безопасности, термины и определения приведены в приложении № 2 к настоящему Руководству по безопасности, список источников, рекомендуемых для использования при выполнении анализа надежности в соответствии с рекомендациями настоящего Руководства по безопасности, приведен в приложении № 3 к настоящему Руководству по безопасности.

6. Анализ надежности систем и элементов, важных для безопасности, в том числе анализ надежности (функциональной безопасности) сложных технологических комплексов, выполняется для проектируемых, сооружаемых и эксплуатируемых блоков АС.

7. Анализ надежности выполняется в отношении:

систем нормальной эксплуатации, важных для безопасности;

систем безопасности;

элементов систем нормальной эксплуатации, относящихся к классам безопасности 1,2;

специальных технических средств по управлению запроектными авариями;

иных систем и элементов АС, для которых установлены нормируемые показатели надежности;

функций, важных для безопасности (в том числе функций безопасности), если в выполнении функции, важной для безопасности, участвуют более одной системы (в том числе сложные технологические комплексы).

8. Представленные в настоящем Руководстве по безопасности рекомендации по порядку выполнения анализа надежности систем относятся также к анализу надежности выполнения функций безопасности и иных требуемых функций.

При условии разработки анализа надежности выполнения функций безопасности (иных требуемых функций), которые осуществляются за счет совместной работы нескольких систем (в том числе сложных технологических комплексов), допускается не выполнять анализ надежности отдельных систем из числа указанных (в том числе систем, входящих в сложные технологические комплексы) по выполнению соответствующих функций.

9. Качественный анализ надежности систем, важных для безопасности, выполняется в соответствии с положениями главы II настоящего Руководства по безопасности.

Анализ надежности (определение показателей надежности) элементов АС выполняется в соответствии с положениями главы III настоящего Руководства по безопасности.

Количественный анализ надежности систем, важных для безопасности, выполняется в соответствии с положениями главы IV настоящего Руководства по безопасности.

При количественном анализе надежности (функциональной безопасности) сложных технологических комплексов наряду с положениями главы IV учитываются также положения главы V настоящего Руководства по безопасности.

10. Результатом анализа надежности является определение (оценка) показателей надежности выполнения системами и элементами АС функций безопасности и иных требуемых функций. Рекомендуется в составе показателей надежности принимать показатели, характеризующие безотказность анализируемой системы (элемента).

11. При выполнении анализа надежности систем определяются все функции, важные для безопасности (в том числе функции безопасности), которые выполняет система при нормальной эксплуатации АС, а также при нарушении нормальной эксплуатации АС, включая аварии. Анализ надежности выполняется отдельно для каждой из установленных в соответствии с данным пунктом функций системы.

12. Анализ надежности системы выполняется отдельно для каждого из выявленных состояний нормальной эксплуатации, а также состояний с нарушением нормальной эксплуатации АС, при которых необходимо выполнение системой требуемой функции, если справедливо хотя бы одно из условий:

для рассматриваемого состояния АС критерий отказа на выполнение системой требуемой функции отличается от критерия отказа для других состояний;

для рассматриваемого состояния АС конфигурация системы (набор элементов системы, состояние которых влияет на выполнение системой требуемой функции) отличается от конфигурации системы в других состояниях;

в рассматриваемом состоянии АС различаются требования со стороны анализируемой системы к состоянию обеспечивающих или управляющих систем, работа которых необходима для выполнения системой требуемой функции;

для рассматриваемого состояния перечень отказов элементов системы, способных оказать влияние на выполнение системой требуемой функции, отличается от перечня таких отказов для других состояний.

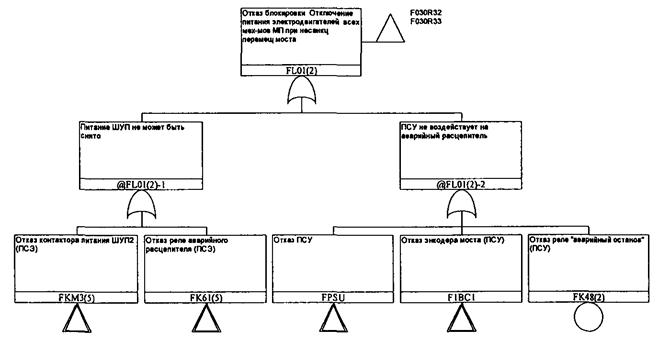

13. Результаты анализа надежности систем (элементов), для которых установлены нормируемые показатели надежности, сравниваются с указанными показателями.

14. Результаты анализа надежности систем (элементов) рекомендуется использовать при выполнении анализов безопасности (в частности, вероятностного анализа безопасности), а также при разработке рекомендаций по повышению безопасности АС.

15. При анализе надежности систем (элементов) эксплуатируемых блоков АС учитываются реальное состояние систем (элементов) АС, действующие процедуры эксплуатации, технического обслуживания, испытаний и ремонта (при их наличии), а также опыт эксплуатации блока АС, для которого выполняется анализ надежности и опыт эксплуатации аналогичных блоков АС.

16. При анализе надежности системы учитывается надежность обеспечивающих систем и систем управления, от которых зависит выполнение анализируемой системой своих функций.

17. При анализе надежности системы учитываются возможные ошибки персонала, а также отказы по общим причинам (отказы общего вида).

II. Качественный анализ надежности системы

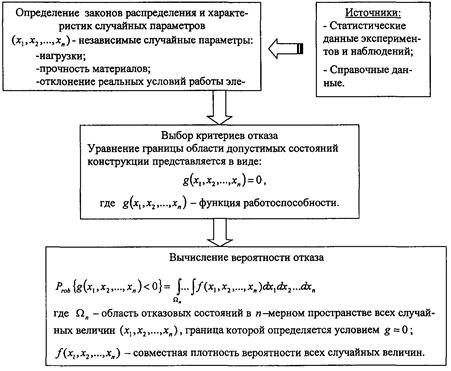

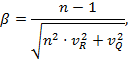

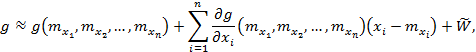

18. Качественный анализ надежности системы выполняется после сбора информации о системе и определения границ моделирования, осуществляемых в соответствии с приложением № 4 к настоящему Руководству по безопасности.

19. Качественный анализ надежности системы заключается в определении последствий отказов элементов и ошибок персонала и выполняется в следующей последовательности отдельно для каждой функции системы, учитываемой в соответствии с пунктом 11 настоящего Руководства по безопасности:

определение критериев отказа выполнения системой требуемых функций;

разработка упрощенной схемы системы;

определение последствий отказов и неготовности элементов, а также неправильных действий персонала;

графическое представление условий работоспособности системы (функций системы).

20. Упрощенная схема системы разрабатывается на основе полной схемы системы. В упрощенную схему включаются только те элементы, которые включены в границы моделирования системы в соответствии с приложением № 4 к настоящему Руководству по безопасности.

21. Определяются группы элементов системы, для которых возможно возникновение отказов по общим причинам (отказов общего вида).

При определении групп элементов системы, подверженных отказам по общим причинам (отказам общего вида) учитываются следующие причины, которые могут приводить к таким отказам:

общность конструкции элементов;

одинаковые условия использования элементов, включая режимы работы и условия окружающей среды;

одинаковые условия технического обслуживания и ремонта.

22. Определение последствий отказов элементов и ошибок персонала выполняется в следующей последовательности:

для каждого элемента системы составляется перечень возможных видов отказов данного элемента;

для каждого элемента, либо группы элементов, подверженных отказам по общим причинам, либо действия персонала оценивается тяжесть последствий отказа элемента, ошибки персонала, отказа группы элементов (например, отказ системы, отказ канала системы, снижение уровня резервирования);

выделяются отказы элементов и ошибки персонала, а также отказы групп элементов, подверженных отказам по общим причинам, которые приводят к отказу системы, с включением в перечень критичных отказов (ошибок).

III. Определение показателей надежности элементов

23. Для каждого элемента, включенного в границы моделирования системы в соответствии с рекомендуемым порядком, представленным в приложении № 4 к настоящему Руководству по безопасности, устанавливаются возможные виды отказов, способные сказаться на надежности выполнения анализируемой системой требуемых функций.

Учитываются следующие виды отказов:

отказ на требование (включая отказ на запуск, отказ на открытие, отказ на закрытие, отказ на изменение положения);

отказ при работе (включая отказ типа несанкционированного срабатывания).

24. Анализируется необходимость учета в модели надежности системы событий, связанных с неготовностью элементов системы, каналов системы, либо системы в целом из-за технического обслуживания, ремонта или испытаний.

25. Решение о необходимости учета в модели надежности системы конкретных видов отказов элементов системы, а также событий неготовности элементов системы, каналов системы, либо системы в целом из-за технического обслуживания, ремонта или испытаний принимается по результатам выполнения для системы анализа видов отказов и их последствий и представляется в виде таблицы, пример которой представлен в приложении № 6 к настоящему Руководству по безопасности.

26. Для расчета показателей надежности элементов АС используются следующие типы исходных данных:

данные, полученные при эксплуатации анализируемой системы (элементов), либо анализируемой АС (специфические данные);

данные, полученные при эксплуатации аналогичных систем (элементов) АС (обобщенные данные).

27. Расчет показателей надежности элементов системы выполняется с использованием специфических данных, а при их отсутствии - с использованием обобщенных данных.

28. Для оценки показателей надежности элементов рекомендуется определять следующие характеристики элементов:

суммарная наработка (в часах) в режиме ожидания;

суммарная наработка (в часах) в режиме работы;

количество требований на срабатывание (например, требований на запуск, на открытие, на закрытие);

количество отказов за наработку в режиме ожидания;

количество отказов за наработку в режиме работы;

количество отказов на требование.

29. При оценке суммарной наработки элемента учитываются все периоды нахождения в режиме ожидания (готовности к выполнению требуемой функции) или в режиме работы (выполнения заданной функции) при нахождении блока АС в рассматриваемом состоянии.

При подсчете числа требований на срабатывание элемента учитываются все требования на срабатывание, возникающие при:

проверках работоспособности (для определения частоты проверки работоспособности конкретного оборудования используется соответствующая документация по проверкам работоспособности);

нормальной эксплуатации АС (автоматически защитами и блокировками или вручную оператором);

возникновении иных ситуаций, требующих срабатывания (запуска) элемента.

Требования на срабатывание (запуск) рекомендуется классифицировать в соответствии с видами отказов, определенных для элемента данного типа (например, требование на открытие, закрытие, запуск).

30. Для определения показателей надежности системы на выполнение требуемых функций (вероятности безотказного функционирования), как правило, необходимы следующие данные по надежности ее элементов:

интенсивность отказов элементов системы в режиме ожидания и в режиме работы;

период между проверками работоспособности элементов системы;

длительность выполнения проверки работоспособности;

вероятность отказов на требование элементов системы;

среднее время неготовности системы (элементов системы) из-за проведения технического обслуживания, ремонта либо испытаний;

допустимое время неготовности системы (элементов системы) при сохранении режима работы блока АС.

31. Рекомендуемый порядок определения видов отказов и количественной оценки показателей надежности элементов АС представлен в приложении № 6 к настоящему Руководству по безопасности.

IV. Количественный анализ надёжности системы

32. Количественный анализ надёжности системы выполняется для каждой из требуемых функций системы, учитываемых в соответствии с пунктом 11 настоящего Руководства по безопасности.

33. Количественный анализ надёжности выполняется в следующей последовательности:

выполняется качественный анализ надёжности системы (в соответствии с рекомендуемым порядком, представленным в главе II настоящего Руководства по безопасности);

определяются показатели надёжности элементов системы (вероятности отказов элементов системы, в том числе вероятности неготовности из-за технического обслуживания, ремонтов и испытаний) в соответствии с порядком, представленным в главе III настоящего Руководства по безопасности;

выполняется учёт влияния персонала на надёжность выполнения системой требуемых функций (в соответствии с рекомендуемым порядком, представленным в приложении № 5 к настоящему Руководству по безопасности);

выполняется учёт ООВ (в соответствии с рекомендуемым порядком, представленным в приложении № 7 к настоящему Руководству по безопасности);

определяется вид графического представления структурно-логической модели системы, используемой для проведения количественного анализа надёжности системы (деревья отказов, схемы функциональной целостности, марковские схемы и др.);

разрабатываются структурно-логические модели системы (например, деревья отказов) для каждой из требуемых функций системы;

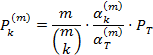

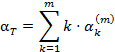

рассчитываются показатели надежности системы для каждой из требуемых функций;

выполняется оценка уровня надёжности системы (в том числе сопоставление с нормируемыми показателями надёжности, если такие установлены).

34. При проведении количественного анализа надежности системы рекомендуется также выполнить:

оценку неопределенности расчетов показателей надежности системы;

оценку значимости элементов системы и действий (ошибок) персонала;

оценку чувствительности результатов расчетов показателей надежности системы к исходным данным, использованным при их выполнении.

35. При анализе чувствительности к принятым допущениям и упрощениям рекомендуется:

рассматривать все принятые допущения и упрощения, влияющие на результаты анализа надежности систем;

приводить обоснования принятых допущений и упрощений с необходимыми ссылками;

оценивать влияние допущений и упрощений на результаты и выводы анализа надежности системы.

36. При разработке структурно-логической модели системы учитываются зависимости события отказа (безотказного функционирования) системы при выполнении требуемой функции (в соответствии с установленными критериями отказа системы) от возникновения следующих событий, оказывающих влияние на надёжность выполнения системой требуемой функции:

отказы (безотказное функционирование) элементов системы;

неготовность элементов системы (каналов системы, системы в целом) из-за технического обслуживания, ремонта или испытаний;

ошибки (безошибочные действия) персонала; отказы (безотказное функционирование) обеспечивающих или управляющих систем;

ООВ;

исходное событие аварии и воздействия, возникающих при нарушениях нормальной эксплуатации, включая аварии (для функций, выполняемых при авариях), условия окружающей среды.

37. Состав отчета по анализу надежности систем АС представлен в приложении № 8 к настоящему Руководству по безопасности. Пример выполнения анализа надежности системы представлен в приложении № 9 к настоящему Руководству по безопасности.

V. Анализ надежности (функциональной безопасности)

сложного технологического комплекса

38. Анализ надежности (функциональной безопасности) сложного технологического комплекса выполняется в следующем порядке:

сбор и анализ проектной и эксплуатационной информации о сложном технологическом комплексе, включая определение границ моделирования сложного технологического комплекса и состава входящих в него систем (элементов);

установление функций, важных для безопасности, выполняемых сложным технологическим комплексом и определение критериев отказа по отношению к каждой из функций;

определение и описание технологического процесса (технологических процессов), выполняемых сложным технологическим комплексом, выделение базовых интервалов;

анализ зависимости технологического комплекса от обеспечивающих и управляющих систем;

учет влияния персонала на надежность (функциональную безопасность) комплекса;

учет ООВ;

определение показателей надежности элементов (систем), входящих в сложный технологический комплекс;

построение структурно-логической модели сложного технологического комплекса и определение показателей его надежности (функциональной безопасности) по выполнению им требуемых функций;

оценка результатов анализа.

39. Сбор и анализ проектной и эксплуатационной информации о сложном технологическом комплексе осуществляется для каждой из входящих в состав указанного комплекса систем в соответствии с рекомендуемым порядком, представленным в приложении № 4 к настоящему Руководству по безопасности.

Основными источниками исходных данных о сложном технологическом комплексе являются проектная и эксплуатационная документация, опыт эксплуатации и результаты испытаний.

Для находящихся в эксплуатации сложных технологических комплексов при сборе исходных данных кроме технической документации рекомендуется также проводить ознакомление с ТП, реализуемым данным комплексом. Ознакомление с ТП на АС преследует следующие основные цели:

проверку данных, содержащихся в технической документации;

определение возможности отказов по общей причине; уточнение порядка действий персонала по управлению ТП, выявление возможности выполнения персоналом ошибочных действий, а также факторов, оказывающих влияние на надежность выполнения персоналом действий по месту расположения оборудования.

40. При определении и описании ТП, выполняемых сложным технологическим комплексом, на основании проектной и эксплуатационной документации выделяются все технологические операции, входящие в состав указанного ТП, устанавливаются последовательность их выполнения, начальная и конечная технологические операции. Для каждой выделенной технологической операции определяется состав элементов (систем) сложного технологического комплекса, участвующих в ее выполнении, а также необходимые действия персонала АС.

41. По результатам выделения технологических операций, входящих в ТП, осуществляемый сложным технологическим комплексом, выделяются базовые интервалы, то есть части ТП, характеризующиеся постоянством условий наступления отказа сложного технологического комплекса на выполнение требуемой функции.

42. При установлении критериев отказа для сложного технологического комплекса учитывается, что комплекс может выполнять несколько требуемых функций, в частности, функцию, связанную с функционированием по прямому назначению (функция первого типа), а также функцию, связанную с предотвращением нарушений требований нормативной и (или) конструкторской документации (функция второго типа). Соответственно, для каждой из требуемых функций назначаются различные критерии отказа и проводится отдельный анализ надежности.

При выполнении требуемых функций второго типа из числа указанных выше сложный технологический комплекс считается отказавшим при нарушении установленных требований нормативной и (или) конструкторской документации даже в случае, если он сохраняет способность функционирования по прямому назначению (то есть сохраняет способность выполнения функции первого типа из указанных выше требуемых функций).

Например, при анализе надежности технологического комплекса ТТО с ядерным топливом в качестве первой функции может рассматриваться способность осуществления процесса ТТО (критерий отказа на выполнение данной требуемой функции - непредусмотренное прекращение ТТО), а в качестве второй функции - недопущение нарушения требований нормативных документов или проектной (конструкторской) документации к выполнению ТТО (например, непревышение допустимой скорости перемещения, допустимого усилия при извлечении ТВС, ненарушение требований ядерной и радиационной безопасности).

Анализ надежности сложного технологического комплекса на выполнение требуемых функций, аналогичных второй из указанных выше функций, допускается называть анализом функциональной безопасности сложного технологического комплекса.

43. При определении последствий нарушений в функционировании отдельных систем (элементов) сложного технологического комплекса выполняется выявление возможных причинно-следственных связей, приводящих к отказу сложного технологического комплекса.

Определение последствий нарушений в работе сложного технологического комплекса рекомендуется выполнять по отдельности для каждого из выделенных базовых интервалов.

При анализе сначала определяется перечень элементов и (или) действий персонала, задействованных в выполнении ТП на каждом конкретном базовом интервале. Затем определяются характерные для рассматриваемого базового интервала нарушения ТП и выполняется анализ их последствий.

Определение последствий нарушений в работе сложного технологического комплекса выполняется с учетом работы предусмотренных в сложном технологическом комплексе защит и блокировок.

При определении последствий нарушений в работе сложного технологического комплекса учитывается, что выявляемые нарушения могут привести к отказу сложного технологического комплекса не на базовом интервале, к которому относится нарушение, а на каком-либо из последующих базовых интервалов.

Результаты определения последствий нарушений функционирования сложного технологического комплекса представляются в формате табл. № 1.

Образец представления результатов определения последствий

нарушений

функционирования сложного технологического комплекса

|

Базовый интервал |

Перечень элементов (систем), действий персонала |

Перечень нарушений технологического процесса |

Предусмотренные защиты и блокировки |

Последствия нарушения (при неработоспособности защит и блокировок) |

|

|

|

|

|

|

Примечание:

В столбец «Базовый интервал» заносится перечень базовых интервалов, выделенных при определении и описании ТП.

В столбце «Перечень элементов (систем), действий персонала» указываются элементы (системы) сложного технологического комплекса, используемые для выполнения технологических операций соответствующего базового интервала, а также указываются необходимые действия персонала.

В столбце «Перечень нарушений технологического процесса» указываются нарушения ТП, возникновение которых возможно на соответствующем базовом интервале.

В столбец «Предусмотренные защиты и блокировки» заносятся защиты и блокировки, препятствующие переходу нарушения ТП в отказ сложного технологического комплекса.

В столбец «Последствия нарушения (при неработоспособности защит и блокировок)» заносится информация о последствиях, к которым могут привести выявленные нарушения технологического комплекса при неработоспособности защит и блокировок.

44. Определение причин возникновения нарушений ТП выполняется с целью установления причинно-следственных связей отказов элементов систем и ошибок персонала с нарушениями ТП.

Определение причин возникновения нарушения ТП выполняется с учетом предусмотренных в сложном технологическом комплексе защит и блокировок.

Результат определения причин возникновения нарушений ТП представляется в формате табл. № 2.

Образец представления результатов определения причин

возникновения

нарушений ТП

|

Нарушение технологического процесса |

Отказы элементов (систем), ошибки персонала, приводящие к нарушению технологического процесса |

Предусмотренные защиты и блокировки |

|

|

|

|

45. Разрабатывается структурно-логическая модель сложного технологического комплекса, которая представляет собой последовательное (то есть с использованием логического оператора «или») соединение моделей отказа сложного технологического комплекса на отдельных базовых интервалах.

46. Рекомендуемый порядок определения показателей надежности элементов сложного технологического комплекса аналогичен порядку, представленному в главе III настоящего Руководства по безопасности.

47. Рекомендуемый порядок учета влияния персонала аналогичен рекомендуемому порядку, представленному в приложении № 5 к настоящему Руководству по безопасности.

48. Рекомендуемый порядок учёта ООВ аналогичен рекомендуемому порядку, представленному в приложении № 7 к настоящему Руководству по безопасности.

49. При построении структурно-логической модели (например, дерева отказов) сложного технологического комплекса используются результаты анализа последствий нарушений функционирования сложного технологического комплекса, выполняемого в соответствии с пунктом 43 настоящего Руководства по безопасности, а при построении структурно-логической модели (например, дерева отказов) сложного технологического комплекса на отдельных базовых интервалах - результаты анализа причин возникновения нарушений ТП, выполняемого в соответствии с пунктом 44 настоящего Руководства по безопасности.

50. Пример выполнения анализа надежности (функциональной безопасности) сложного технологического комплекса представлен в приложении № 10 к настоящему Руководству по безопасности.

VI. Особенности анализа надежности систем с пассивными элементами

51. Анализ надежности систем с учетом особенностей, излагаемых в настоящей главе, рекомендуется выполнять в отношении систем, модель надежности которых учитывает работоспособность пассивных элементов, испытывающих воздействие от эксплуатационных нагрузок, таких как собственный вес, давление рабочей среды (давление теплоносителя, топлива или масла, питательной или охлаждающей воды в трубопроводе или теплообменном агрегате, давление газа в сосуде давления, гидростатическое давление в емкости для хранения или баке запаса), температурные нагрузки и т.п., а также испытывающих воздействие аварийных и особых нагрузок (например, аварийное давление, температура, ударные нагрузки, включая гидроудар, пожарные нагрузки, аварийное давление в защитной оболочке) и нагрузок от внешних воздействий (например, инерционные нагрузки, ударные нагрузки).

52. Рекомендуется действующие эксплуатационные, особые и аварийные нагрузки объединять в режимы нагружения, которые характеризуются видом нагружения, параметрами нагружения и частотой реализации нагружения.

53. Рекомендуется при анализе надежности учитывать, что отказ пассивного элемента может быть результатом возникновения в элементе предельного напряженного состояния в результате воздействия нагрузок. Также рекомендуется учитывать, что отказ элемента может быть вызван процессами накопления повреждений, причинами которых может быть воздействие циклических нагрузок или воздействие со стороны рабочей среды (с течением времени в процессе эксплуатации воздействие циклических нагрузок может привести к появлению и накоплению повреждений, зарождению и развитию трещин; характерными процессами при этом могут быть механическая усталость или термическая усталость).

При выполнении анализа надежности пассивных элементов рекомендуется учитывать, что воздействие со стороны рабочей среды (внутренней и внешней) с течением времени в процессе эксплуатации может также привести к процессу накопления повреждений, который может характеризоваться деградацией свойств материала, зарождением трещин и (или) выносом частиц материала рабочей средой (например, коррозия, эрозия). При этом воздействие нагрузок может ускорить или качественно изменить процесс (например, коррозия под напряжением). Процесс может привести к снижению несущей способности пассивных элементов (например, в результате уменьшения толщины стенок сосудов, трубопроводов). Это может привести к достижению предельного состояния и деградационному отказу элемента.

54. При выполнении анализа надежности пассивных элементов рекомендуется установить критерии предельного состояния элемента, а также установить, какие режимы нагружения и процессы при эксплуатации потенциально могут привести к возникновению предельных состояний по действующим напряжениям или по условиям накопления повреждений (рисунок 1).

55. Оценки вероятности отказа (безотказной работы) выполняются расчетными методами с привлечением данных о статистических характеристиках прочности материалов и данных, учитывающих потенциальный разброс характеристик режимов нагружения и воздействия среды.

56. Для оценки надежности пассивных элементов по предельным состояниям рекомендуется применять следующие расчетные методы:

метод коэффициентов запаса (модель «нагрузка-прочность»);

методы двух моментов (метод надежности первого порядка «FORM» и метод надежности второго порядка «SORM»);

методы статистического моделирования (например, метод Монте-Карло, метод Монте-Карло с выборкой по значимости, моделирование с районированной выборкой, например, метод латинского гиперкуба).

Подходы, наиболее часто применяемые при оценке надежности элементов, отказ которых обусловлен силовым действием нагрузок, подробно описаны в литературных источниках, представленных в Приложении № 3 к настоящему Руководству по безопасности.

Рис. 1. Факторы, подлежащие

учету при анализе надежности систем

с пассивными элементами

57. Для пассивных элементов, которые находятся под воздействием циклической нагрузки и (или) влиянием воздействия рабочей среды (например, коррозии, эрозии) оценку надежности рекомендуется выполнять вероятностными методами механики разрушения с привлечением данных о характеристиках материалов. Рекомендуется также использовать статистические данные о распределении несплошностей и дефектов материалов, полученных по результатам неразрушающего контроля. Подходы по применению вероятностных методов механики разрушения к оценке надежности подробно описаны в литературных источниках, перечисленных в Приложении № 3 к настоящему Руководству по безопасности, и кратко представлены в приложении № 11 к настоящему Руководству по безопасности.

58. Рекомендуется выполнить анализ неопределенностей, целью которого является определение доверительных границ показателя надежности исследуемого элемента, для чего оценивается и используется неопределенность параметров нагрузок, прочности материалов, частоты реализации каждого режима нагружения и возможных сочетаний режимов.

VII. Особенности анализа надежности программно-технических средств

59. При анализе надежности программно-технических средств, использующих ПО, рекомендуется учитывать как возможные отказы аппаратных (технических) средств, так и отказы вследствие ошибок в ПО. Рекомендуется учитывать возможность взаимного влияния на надежность технических средств и ПО. Например, некоторые отказы ПО могут быть вызваны дефектами технических средств (сбои в работе ячеек памяти, искажение информации в каналах связи).

60. При анализе надежности технических средств рекомендуется использовать подход, описанный в главах II - IV настоящего Руководства по безопасности. При выполнении указанного анализа надежности рекомендуется учитывать возможности выявления отказов с помощью встроенных модулей самопроверки.

61. Для оценки вероятности возникновения ошибок в ПО рекомендуется использовать специализированные методы, описания и примеры применения которых представлены в приложении № 12 к настоящему Руководству по безопасности и (или) экспертные оценки.

62. Показатели надежности программно-технических средств характеризуют их способность выполнять заданные функции в соответствии с заданными требованиями в условиях отклонений в среде функционирования, вызванных различными дестабилизирующими факторами. К числу указанных факторов относятся, в частности, изменения условий работы технических средств, их отказы и сбои, изменения во входных данных, изменения в распределении ресурсов памяти.

63. При выполнении анализа надежности ПО рекомендуется разделять ошибки ПО, которые препятствуют выполнению системой требуемых функций, и ошибки, которые не влияют на выполнение системой требуемых функций.

64. При анализе надежности ПО рекомендуется рассматривать в модели два вида отказов ПО: сбои и глобальные ошибки программирования, потенциально приводящие к невыполнению требуемых функций программно-техническими средствами сразу в нескольких каналах АСУ ТП.

65. Сбои ПО вызываются невыявленными программными ошибками, которые, главным образом, влияют на организацию обмена данными. Вследствие наличия таких ошибок, ПО выдает неправильные результаты, несмотря на то, что входные данные удовлетворяют требованиям, например, из-за проблем с динамическим распределением ресурсов. При этом, хотя коренная причина отказа ПО не устраняется, и в такой же точно ситуации отказ должен повториться, точное повторение данных и, соответственно, связанного с ним отказа маловероятно. Поэтому указанная ошибка при разработке ПО проявляется в виде перемежающихся отказов, то есть сбоев, которые устраняются преимущественно автоматизированными методами (повторной инициализацией ПО).

66. Наиболее характерным последствием сбоев в функционировании ПО, которое рекомендуется рассматривать при анализе надежности, является отказ типа «несрабатывание» соответствующего технического средства. Как правило, все сбои ПО технических средств проявляются явно.

67. Если ПО, реализуемое на программируемых технических средствах, представляет собой достаточно простые программы прямого действия, то есть не происходит обмена данными с другими программными комплексами и библиотеками, то это значительно уменьшает вероятность сбоев как таковых и исключает ситуации, которые приводят к самопроизвольному генерированию выходного сигнала при отсутствии входного сигнала (то есть отказов типа «ложное срабатывание»).

68. Ошибки программирования могут приводить к отказу всего ПО по общей причине при реализации не предусмотренных при программировании конфигураций и граничных условий. Рекомендуется полагать, что такие отказы по общей причине возможны только в отношении отказов типа «несрабатывание» и приводят к отказу всех резервируемых каналов анализируемой системы, в составе которых есть аналогичные программируемые технические средства (то есть в случае, когда резервируемые каналы не отвечают принципу разнообразия). Вероятность такого глобального отказа не может быть оценена из опыта эксплуатации и при условии соблюдения надлежащих процедур обеспечения качества на всех этапах жизненного цикла ПО может экспертно приниматься равной 1,0⋅10-5 на требование.

Перечень сокращений

АВР - автоматический ввод резерва

АС - атомная станция

АЭС - атомная электростанция

АСУ ТП - автоматизированная система управления технологическими процессами

БВ - бассейн выдержки

БИ - базовый интервал

БПУ - блочный пункт управления

КИПиА - контрольно-измерительные приборы и автоматика

МП - машина перегрузочная

ОК - обратный клапан

ООБ - отчет по обоснованию безопасности

ООВ - отказ общего вида

ОТВС - отработавшая тепловыделяющая сборка

ОЯТ - отработавшее ядерное топливо

ПО - программное обеспечение

РПУ - резервный пункт управления

РШ - рабочая штанга

СКУ - система контроля и управления

СКУ ПЗ - система контроля и управления противопожарной защитой

ТВС - тепловыделяющая сборка

ТВШ - телевизионная штанга

ТП - технологический процесс

ТТО - транспортно-технологическая операция

ТУ - технические условия

ТУК - транспортный упаковочный комплект

УГ - универсальное гнездо

ЧСТ - чехол со свежим топливом

ХОЯТ - хранилище отработавшего ядерного топлива

Термины и определения

В целях настоящего Руководства по безопасности используются

следующие термины и определения

Анализ надежности - анализ, выполняемый с целью определения показателей надежности системы (элемента).

Апостериорное распределение - распределение случайной величины, которое описывает конечное знание о параметре надежности после учета эксплуатационной информации по количеству и хронологии отказов системы (элемента).

Априорное распределение - распределение случайной величины, описывающей исходное знание о параметре надежности до момента получения эксплуатационной информации по количеству и хронологии отказов компонента.

Базисное событие - событие, рассматриваемое в качестве элементарного, не зависящего от наступления иных событий, рассматриваемых в анализе надежности системы.

Базовый интервал - совокупность технологических операций, характеризующаяся постоянством условий наступления отказа системы (сложного технологического комплекса).

Безотказность - способность системы (элемента) непрерывно сохранять работоспособное состояние в течение определенного календарного времени или наработки.

Вероятность безотказной работы - вероятность того, что в заданном интервале времени или в пределах заданной наработки отказ системы (элемента) не возникнет.

Вероятность отказа на требование - вероятность, с которой система (элемент) отказывает в выполнении требуемой функции, отнесенная к требованию на ее выполнение.

Внешние воздействия - воздействия характерных для площадки АС природных явлений и деятельности человека, например, землетрясения, высокий и низкий уровень наземных и подземных вод, ураганы, аварии на воздушном, водном и наземном транспорте, пожары, взрывы на прилегающих к АС объектах и т.п.

Время восстановления - продолжительность восстановления работоспособного состояния системы (элемента).

Время ремонта - суммарная продолжительность операций по восстановлению работоспособности системы (элемента).

Дефект - каждое отдельное несоответствие системы (элемента) установленным требованиям.

Зависимый отказ - отказ, обусловленный другими отказами, либо внешним воздействием.

Интенсивность отказов - условная плотность вероятности возникновения отказа системы (элемента), определяемая при условии, что до рассматриваемого момента времени отказ не возник.

Исправное состояние системы (элемента) - состояние системы (элемента), при котором она соответствует всем требованиям нормативных документов и (или) конструкторской (проектной) документации.

Испытание - периодическая поверка работоспособности системы (элемента) путем опробования от ключа управления или действия технологических защит и блокировок.

Критерий отказа - признак или совокупность признаков нарушения работоспособного состояния объекта, установленные в нормативной или проектной (конструкторской) документации.

Критический отказ - событие, при котором система (элемент) полностью утрачивают способность выполнять требуемую функцию в момент времени, когда требуется ее (его) работа.

Минимальное сечение - наименьшее сочетание событий (например, отказов элементов, ошибок персонала), приводящее к реализации события отказа системы. Минимальное сечение представляет собой логическое произведение входящих в него базисных событий, а набор минимальных сечений - логическую сумму отдельных минимальных сечений.

Надежность системы (элемента) - свойство системы (элемента) сохранять во времени в установленных пределах значения всех параметров, характеризующих способность выполнять требуемые функции в заданных режимах и условиях применения, а также при техническом обслуживании.

Надежность системы (элемента) является комплексным свойством, которое может включать безотказность, долговечность, ремонтопригодность и сохраняемость или определенные сочетания этих свойств. В настоящем Руководстве по безопасности надежность систем (элементов) рассматривается только в части их безотказности.

Наработка - продолжительность или объем работы системы (элемента).

Наработка может быть как непрерывной величиной (например, продолжительность работы в часах), так и целочисленной величиной (например, число рабочих циклов, число запусков).

Наработка до отказа - наработка системы (элемента) от начала эксплуатации до возникновения первого отказа.

Независимый отказ - отказ, не обусловленный другими отказами и внешними воздействиями.

Неинформативное распределение - специальный вид априорного распределения, который содержит максимально малое количество информации о параметре надежности по отношению к той информации, которая может быть получена из эксплуатации.

Нормируемый показатель надежности - показатель надежности, значение которого установлено нормативными документами и (или) конструкторской (проектной) документацией.

Обобщенное распределение - распределение случайной величины, которое описывает вариативность параметра надежности относительно более широкой популяции (генеральной совокупности), по сравнению с той группой, к которой принадлежит данный элемент.

Отказ - событие, состоящее в нарушении работоспособного состояния системы (элемента).

Отказы общего вида - разновидность отказов по общей причине, являющихся следствием человеческих ошибок при проектировании, сооружении и эксплуатации объектов или следствием неблагоприятных воздействий окружающей среды.

Отказы по общей причине - отказы систем (элементов), возникающие вследствие одного отказа или ошибки персонала, или внешнего или внутреннего воздействия, или иной внутренней причины.

Осредненный параметр потока отказов - отношение математического ожидания числа отказов восстанавливаемой системы (элемента) за конечную наработку к значению этой наработки.

Ошибка персонала - единичное непреднамеренное неправильное действие при управлении оборудованием или единичный пропуск правильного действия; или единичное непреднамеренное неправильное действие при техническом обслуживании систем и элементов АС.

Параметр потока отказов - отношение математического ожидания числа отказов восстанавливаемой системы (элемента) за достаточно малую его наработку к значению этой наработки.

Повреждение - событие, заключающееся в нарушении исправного состояния при сохранении работоспособного состояния.

Показатель надежности - количественная характеристика одного или нескольких свойств, составляющих надежность системы (элемента).

Предельное состояние - состояние системы (элемента), при котором ее (его) дальнейшая эксплуатация недопустима или нецелесообразна, либо восстановление ее (его) работоспособного состояния невозможно или нецелесообразно.

Работоспособное состояние системы (элемента) - состояние системы (элемента), при котором значения всех параметров, характеризующих способность выполнять требуемые функции, соответствуют требованиям нормативных документов и (или) конструкторской (проектной) документации.

Расчетный показатель надежности - показатель надежности, значение которого определяется расчетным методом.

Ремонт - комплекс операций по восстановлению исправности или работоспособности систем (элементов) и восстановлению ресурсов систем, элементов или их составных частей.

Ремонтопригодность - свойство системы (элемента), заключающееся в приспособленности к поддержанию и восстановлению работоспособного состояния путем технического обслуживания и ремонта.

Система - совокупность элементов, предназначенная для выполнения заданных функций.

Скрининговая оценка (вероятности ошибки персонала) - упрощенная (консервативная) оценка действий персонала, выполняемая по упрощенным моделям.

Скрытый отказ - отказ, не обнаруживаемый визуально или штатными методами и средствами контроля и диагностирования, но выявляемый при проведении технического облуживания или специальными методами диагностики.

Сложный технологический комплекс - совокупность систем (элементов), выполняющих последовательность технологических операций для реализации единого технологического процесса по заданному алгоритму, характеризующаяся тем, что показатели надежности выполнения технологическим комплексом каждой из технологических операций могут существенно отличаться друг от друга, а нормируемые показатели надежности (функциональной безопасности) устанавливаются к выполнению требуемых функций технологическим комплексом в целом.

Средняя наработка до отказа - математическое ожидание наработки системы (элемента) до первого отказа.

Средняя наработка на отказ - отношение суммарной наработки восстанавливаемой системы (элемента) к математическому ожиданию числа его отказов в течение этой наработки.

Техническое обслуживание - комплекс операций или операция по поддержанию работоспособности системы (элемента).

Технологический процесс - совокупность технологических операций, выполняемых по заданному алгоритму, каждая из которых может реализовываться как идентичными, так и различными системами, входящими в состав сложного технологического комплекса.

Требуемая функция - функция, выполнение которой проектом АС требуется от системы, либо от совокупности систем. Требуемые функции подразделяются на функции безопасности и иные функции.

Фактор ошибки - отношение 95 % квантиля случайной величины к ее медианному значению.

Функциональная безопасность - надежность (безотказность) системы (либо сложного технологического комплекса) при выполнении функции, важной для безопасности.

Функция безопасности - конкретная цель и действия, обеспечивающие ее достижение, направленные на предотвращение и ограничение последствий аварий, которые не удалось предотвратить системами нормальной эксплуатации.

Функция, важная для безопасности - требуемая функция, выполняемая системой, важной для безопасности (либо совокупностью систем, по меньшей мере, одна из которых относится к важным для безопасности), при условии, что отказ данной функции приведет к одному из следующих последствий:

к отказу функции безопасности;

к нарушению нормальной эксплуатации АС, или к препятствиям в устранении нарушений нормальной эксплуатации АС, если при этом условная вероятность перехода рассматриваемого отказа в тяжелую запроектную аварию составляет 10-6 или более;

к превышению установленных значений допустимых выбросов или сбросов радиоактивных веществ, либо допустимых уровней загрязненности помещений АС.

Элементы - оборудование, приборы, трубопроводы, кабели, строительные конструкции и другие изделия, обеспечивающие выполнение заданных функций самостоятельно или в составе систем и рассматриваемые в проекте в качестве структурных единиц при выполнении анализов надежности и безопасности.

Явный отказ - отказ, обнаруживаемый визуально или штатными методами и средствами контроля и диагностирования при подготовке системы (элемента) к вводу в эксплуатацию или в процессе ее (его) эксплуатации.

Список источников,

рекомендуемых для использования при выполнении анализа

надежности

1. Райзер В.Д. Теория надежности в строительном проектировании. - М: АСВ, 1998.

2. Болотин В.В. Прогнозирование ресурса машин и конструкций. - М: Машиностроение, 1984.

3. G.W. Hannaman., F.J. Spurgin and J.R. Fragola. Systematic Human Action Relaibility Procedure (SHARP), NP-3583, Electric Power Research Institute, 1984.

4. A.D. Swain & H.E. Guttman, Handbook of Human Reliability Analysis with Emphasis on Nuclear Power Plant Application, NUREG/CR-1278, US NRC, USA, 1983.

5. G.W. Hannaman et.al. Human Cognitive Reliability Model for PRA Analysis, NNUS-4531 (EPRI), Nuclear Utility Service Corp., 1984.

6. Procedure for Analysis of Common-Cause Failures in Probabilistic Safety Analysis NUREG/CR-5801, 1993.

7. IAEA-TECDOC-648, Procedures for Conducting Common Cause Failure analysis in probabilistic safety assessment, Safety Series, IAEA, 1992.

8. NUREG/CR-5485, Guidelines on Modeling CCFs in PSA. Prepared by A. Mosleh, D.M. Rasmuson and F.M. Marshall for USNRC, November 1998.

9. Тейер T., Липов M., Нельсон Э. Надежность программного обеспечения. - М.: Мир, 1981.

10. Шубинский И.Б. Функциональная надежность информационных систем. Методы анализа. - Ульяновск: Печатный двор, 2012.

11. Военный стандарт США. MIL-STD-2629A Procedures for Performing Failure Mode, Effects and Criticality Analysis.

12. Г.Н. Черкесов. Надежность аппаратно-программных комплексов.- СПб: Питер, 2005.

13. Alan Wood. Software Reliability Growth Model. Technical Report 96.1, 1996.

14. Военный стандарт США. MIL-STD-756A. Моделирование и прогнозирование безотказности.

15. International Standard. Software dependability through the software life-cycle processes. Application guide. IEC-61713.

16. Current State of Reliability Modeling Methodologies for Digital Systems and Their Acceptance Criteria for Nuclear Power Plant Assessments. NUREG/CR-6901.

17. ГОСТ 27.002-89 Надежность в технике. Основные понятия, термины и определения.

Рекомендуемый порядок сбора информации о системе и

определения

границ моделирования

1. Источниками исходных данных о системе для анализа надежности являются материалы проекта АС, ТУ на оборудование, пусконаладочная документация и документация об испытаниях, опыт эксплуатации, эксплуатационная документация, включая технологический регламент безопасной эксплуатации, инструкции по эксплуатации и технические описания систем, перечни защит и блокировок, схемы технологических систем.

2. Собираемые исходные данные при документировании сопровождаются ссылками на источники информации.

3. При выполнении документирования результатов сбора информации о системе используется принятое в проектной (эксплуатационной) документации название системы и ее обозначение.

4. Границы моделирования системы устанавливаются таким образом, чтобы, с одной стороны, учесть при анализе все элементы, влияющие на надежность выполнения системой требуемых функций, а с другой стороны, чтобы не допустить многократного учета одних и тех же элементов в составе разных систем.

5. Границы между системами устанавливаются по следующим критериям.

1) Для гидравлических и пневматических систем границы по рабочей среде проходят:

на напорных трубопроводах - в месте соединения напорного трубопровода данной системы с трубопроводом или сосудом другой системы (той, в которую подается среда);

на трубопроводах подачи среды из обеспечивающих систем - в месте врезки во всасывающий трубопровод данной системы напорных трубопроводов обеспечивающей системы.

Теплообменники, к которым подводится охлаждающая среда от обеспечивающих систем, включаются в состав основной системы. При этом, если на трубопроводах подвода охлаждающей среды к теплообменнику имеется индивидуальная запорная арматура, то эти трубопроводы входят в состав основной системы вместе с этой арматурой.

2) Для систем электроснабжения граница системы электроснабжения с потребителями устанавливается по месту присоединения ввода от шины питания к выключателю потребителя. Рекомендуется при определении границы системы в месте подвода силового электропитания к электроприводным элементам (например, арматуре, насосам, компрессорам) учитывать в составе системы (элемента) - потребителя электродвигатель (соленоид) и выключатель.

3) Границы между системами электроснабжения устанавливаются по месту присоединения токопровода к секции.

4) Управляющая система, важная для безопасности, начинается с датчиков (первичных приборов) и заканчивается на выходных контактах, которые используются для управления приводом выключателя исполнительного устройства элемента.

5) Границы моделирования системы устанавливаются, как правило, в соответствии с описанием системы в проектно-конструкторской документации.

6. Подлежат учету все элементы системы, чей отказ либо неготовность способны привести к отказу данной системы или к снижению надежности ее функционирования по выполнению требуемой функции.

7. Рекомендуется включать в границы моделирования системы следующие ее элементы:

тепломеханическое оборудование: все элементы, имеющие движущиеся части (электронасосы; турбонасосы, вентиляторы, компрессоры; арматуру, в том числе ОК, и др.); водоструйные насосы, эжекторы и инжекторы; баки; сосуды, работающие под давлением (в том числе, гидроаккумуляторы, ресиверы); теплообменники; трубопроводы, по которым среда подается при выполнении требуемой функции к потребителю, а также трубопроводы, отказ которых приводит к нарушению выполнения системой требуемой функции; фильтры, в том числе фильтрующие конструкции приямков;

электротехническое оборудование, средства АСУ ТП: генераторы; дизель-генераторы; аккумуляторные батареи; инверторы; обратимые двигатели-генераторы; выпрямители; электрические шкафы, секции и сборки; трансформаторы, включая автотрансформаторы; автоматические выключатели; разъединители; ключи (переключатели), а также электронные устройства коммутации; электронные устройства СКУ (включая программируемые устройства); реле; измерительные трансформаторы (тока и напряжения); первичные приборы (датчики); вторичные приборы; электродвигатели (для случая, когда они не являются частью иных элементов); соленоиды (шаговые исполнительные механизмы).

Приведенный перечень элементов не является исчерпывающим и уточняется применительно к анализируемой системе.

8 Границы элементов устанавливаются таким образом, чтобы, по возможности, облегчить определение показателей их надежности на основе имеющихся специфических и обобщенных данных. Установление границ элементов выполняется в соответствии с описанием элементов в проектно-конструкторской документации.

9. Границы элементов определяются таким образом, чтобы при построении модели надежности системы был обеспечен учет всех видов отказов, которые могут повлиять на способность системы выполнять требуемую функцию.

10. Границы системы и границы моделируемых элементов в документации по анализу надежности отображаются при помощи упрощенной технологической схемы (блок-схемы).

11. Собирается и документируется информация обо всех состояниях нормальной эксплуатации АС, а также состояниях, характеризующихся нарушением нормальной эксплуатации АС, при которых требуется выполнение системой своих функций.

12. Собирается и документируется информация об основных элементах системы в следующем объеме:

тип и эксплуатационное обозначение элемента;

основные технические характеристики элемента;

состояние элемента в разных режимах нормальной эксплуатации (нарушений нормальной эксплуатации);

наличие дистанционного (ручного) или автоматического управления элементом;

месторасположение элемента;

потребности элемента в энергоснабжении, охлаждении, кондиционировании воздуха и вентиляции, смазке от внешних систем, в работе других вспомогательных систем;

предельные значения параметров, от которых зависит эксплуатация элемента;

критерии предельного состояния.

13. Собирается и документируется информация о контролируемых параметрах системы, включающая измеряемые параметры, перечень защит и блокировок системы.

14. Собирается и документируется информация о связях анализируемой системы с другими системами, которые требуются для обеспечения ее работоспособности или сами зависят от нее. Подлежат учету следующие связи:

связи по энергоснабжению (электроснабжение, снабжение сжатым воздухом, снабжение топливом);

связи по охлаждению активных элементов (водой различных контуров, воздухом, маслом);

связи по вентиляции помещений, в которых размещены элементы системы;

связи с СКУ (не входящими в состав рассматриваемой системы), в которых формируются управляющие сигналы для элементов системы (включая сигналы на запуск, останов оборудования, запреты на включение/отключение, изменение положения арматуры);

связи, обусловленные зависимостью от программного обеспечения;

прочие связи, которые могут включать другие зависимости между системами (например, технологические связи по перекачиваемой среде, по подаче смазки).

Документирование информации о связях с другими системами (элементами) сопровождается таблицей (матрицей) зависимостей, в которой показываются связи этих систем (элементов) с системами (элементами) анализируемой системы.

15. Собирается и документируется информация о действиях персонала АС, которые могут повлиять на функционирование системы.

16. Собирается и документируется информация об условиях безопасной эксплуатации, сформулированных для системы. Эта информация используется для того, чтобы определить возможность реализации того или иного режима работы оборудования, конфигурации системы.

17. Собирается и документируется информация о порядке выполнения технического обслуживания, испытаний системы, в частности, данные о периодичности и объеме проверок работоспособности и плановых технических обслуживании системы или ее элементов.

Рекомендуемый порядок учета влияния персонала

1. Для учета влияния персонала формируется перечень действий персонала, которые могут оказать влияние на выполнение анализируемой системой требуемых функций, описывается способ моделирования этих действий и оцениваются вероятности соответствующих ошибок (безошибочных действий) персонала.

2. Учет влияния персонала АС на надежность выполнения системой требуемой функции выполняется с учетом предположения, что свои действия персонал выполняет в соответствии с требованиями эксплуатационной документации.

3. При формировании перечня действий персонала разделяются на следующие категории:

действия при подтверждении работоспособного состояния (в том числе при испытаниях), техническом обслуживании или ремонте системы (действия до выполнения системой требуемой функции);

действия персонала в процессе выполнения системой требуемой функции, приводящие к отказу системы или ее элементов;

действия при нарушениях нормального функционирования системы (корректирующие действия).

Учитываются следующие виды ошибок персонала:

ошибки выполнения (ошибки выбора);

ошибки несвоевременного выполнения (несвоевременное обнаружение, диагностирование);

ошибки невыполнения (пропуск действия).

4. Учитываются действия персонала, связанные с техническим обслуживанием системы (ее элементов), которые могут привести к неготовности системы выполнить требуемые функции.

5. Вероятности ошибок персонала оцениваются с применением специализированных методов анализа надежности персонала.

6. При определении вероятности ошибок персонала действия персонала относят к одному из типов действий (поведения) персонала:

основанные на навыке;

основанные на правилах;

основанные на знаниях.

7. Учитываются следующие факторы, влияющие на вероятность совершения ошибки персонала:

временной фактор (время, которым располагает персонал АС для выполнения тех или иных требуемых действий). Временной фактор характеризуется резервами времени, которыми персонал располагает для принятия решения о выполнении действий, а также временем, необходимым для выполнения требуемых действий;

простота/сложность требуемых действий, степень детализации требуемых действий в эксплуатационной документации;

подготовка (опыт) персонала к действиям в аналогичных ситуациях;

отработанность взаимодействия и качество обмена информацией между различными категориями персонала АС, вовлеченными в выполнение требуемых действий;

возможность контроля и восстановления (наличие возможности проверить правильность поданной команды (выполненного действия), возможности повторить действие, выполнить операцию другим способом);

уровень стресса;

степень несоответствия условий окружающей среды, при которых выполняются требуемые действия, нормальным условиям;

качество интерфейса «человек-машина» (например, удобство считывания информации с показывающих приборов, работы с органами управления);

нагрузка на персонал (дискретные (поэтапные) операции, не требующие оперативного вмешательства в ход процесса, или динамичные операции, требующие высокой концентрации внимания);

зависимости в действиях персонала (например, выполнение неправильного действия вследствие неправильного считывания информации с контрольно-измерительных приборов).

8. Учитываются зависимости в действиях персонала, влияющие на надежность персонала, в том числе:

зависимости между действиями, выполняемыми одним и тем же оператором в рамках одной задачи;

зависимости внутри группы персонала, участвующего в решении одной задачи, включая контроль ее выполнения;

зависимости между разными задачами, решаемыми персоналом в процессе управления системой.

9. Учет влияния персонала выполняется последовательно в четыре этапа.

Этап 1. Анализ исходной информации:

определение перечня действий (ошибок) персонала, оказывающих влияние на надежность выполнения анализируемой системой требуемой функции;

анализ конструкторской и эксплуатационной документации;

анализ условий выполнения действий (ошибок) персонала;

опрос персонала - непосредственных исполнителей анализируемых действий (ошибок) (по возможности).

Этап 2. Отборочный анализ:

оценка надежности персонала при техническом обслуживании системы (элементов);

оценка надежности персонала при эксплуатации системы;

оценка надежности выполнения корректирующих действий персоналом при возникновении нарушений в работе системы;

выбор наиболее важных действий для детального анализа (по результатам предварительного количественного анализа надежности системы).

Этап 3. Детальный анализ надежности персонала (выполняется при необходимости):

определение последовательности действий при выполнении каждой задачи и критичных шагов;

анализ функций персонала на каждом шаге;

построение модели действий персонала;

анализ зависимостей в действиях персонала;

определение предварительных («номинальных») значений вероятностей ошибок (безошибочных действий) персонала;

оценка относительного влияния формирующих поведение факторов;

оценка фактора восстановления и уровней зависимости;

определение показателей надежности персонала.

Этап 4. Оценка неопределенности значений вероятности ошибок персонала.

10. При предварительном анализе надежности системы, когда отсутствует конструктивная и схемная проработка оборудования, а также эксплуатационная документация, допускается проводить только отборочный анализ надежности персонала. При этом могут не рассматриваться действия персонала по предотвращению и прекращению возможных нарушений функционирования системы (корректирующие действия).

11. Для отборочного анализа используются скрининговые оценки действий персонала.

В табл. № 1 настоящего приложения представлены данные по оценкам вероятностей ошибочных действий персонала при техническом обслуживании систем и в процессе эксплуатации, рекомендованные для отборочного анализа.

Вероятности ошибочных действий персонала при техническом

обслуживании системы,

а также в процессе эксплуатации (использования системы по прямому

назначении) [3]

|

Вид действий |

Тип поведения |

||

|

Действия, основанные на навыках |

Действия, основанные на правилах |

Действия, основанные на знаниях |

|

|

Тестирование (испытания) |

2⋅10-3 |

2⋅10-2 |

- |

|

Техническое обслуживание |

1⋅10-2 |

1⋅10-2 |

5⋅10-2 |

|

Эксплуатация (использование по прямому назначению) |

3⋅10-3 |

1⋅10-2 |

1⋅10-1 |

Для оценки вероятностей ошибок персонала при выполнении действий, вызывающих нарушения нормальной эксплуатации АС при «ручном» выполнении операций по управлению системой (элементом), также могут быть использованы значения, представленные в табл. № 1 настоящего приложения.

12. В табл. № 2 настоящего приложения представлены рекомендуемые оценки вероятностей ошибочных действий персонала при нарушениях функционирования системы, которые учитывают факторы, влияющие на надежность персонала, и могут быть использованы для отборочного анализа.

Вероятности

ошибочных действий персонала при нарушениях функционирования

системы [3]

|

Располагаемое время |

Тип поведения |

||

|

Действия, основанные на навыках |

Действия, основанные на правилах |

Действия, основанные на знаниях |

|

|

Принятие решения |

|||

|

Менее 5 минут |

0,1 |

0,5 |

1,0 |

|

От 5 минут до 1 часа |

1⋅10-3 |

3⋅10-2 |

0,3 |

|

Более 1 часа |

3⋅10-4 |

3⋅10-3 |

1⋅10-2 |

|

Исполнение принятого решения |

|||

|

- |

3⋅10-3 |

3⋅10-2 |

0,3 |

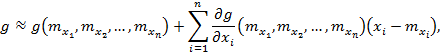

13. Для оценки вероятности невыполнения определенной задачи, включающей набор действий персонала, используются следующие соотношения.

В случае, если невыполнение любого из набора действий, связанных с рассматриваемой задачей, приводит к ее невыполнению (неправильному выполнению), то результирующая вероятность ошибки персонала (Q) (для задачи в целом) определяется по формуле:

где: qi - вероятность ошибки при выполнении i-го действия.

В случае, если невыполнение задачи является следствием одновременного невыполнения каждого из набора действий, то вероятность ошибки персонала определяется по формуле:

14. На основе отборочного анализа и результатов предварительного количественного анализа определяется набор действий персонала, которые оказывают значимое влияние на показатели надежности системы. Далее каждый отобранный набор действий персонала разбивается на элементарные действия и анализируются возможные ошибки при выполнении этих действий, например:

неправильное диагностирование ситуации;

невыполнение инструкции для определенного действия;

ошибочное считывание показаний приборов;

ошибочный выбор органов управления оборудованием.

Для каждого из элементарных действий определяются последствия их невыполнения (неправильного выполнения) с точки зрения влияния на выполнение задачи в целом.

15. Для каждого из определенных выше элементарных действий персонала оцениваются предварительные («номинальные») значения вероятностей ошибки, которые не учитывают факторов, формирующих поведение персонала, факторов контроля и восстановления (исправления) ошибок. Для оценки предварительных значений вероятностей ошибочных действий персонала, связанных с принятием решения, используются значения, представленные в табл. № 3 настоящего приложения.

Предварительные («номинальные») значения вероятностей ошибочных

действий

персонала, связанных с принятием решения в зависимости от располагаемого

времени [4]

|

Время, располагаемое на принятие решения, мин. |

Вероятность ошибки при диагностике одиночного события |

Вероятность ошибки при диагностике второго события |

Фактор ошибки |

|

1 |

1,0 |

- |

- |

|

10 |

0,1 |

1,0 |

5 |

|

20 |

0,01 |

0,5 |

10 |

|

30 |

0,001 |

0,1 |

10 |

|

60 |

0,0001 |

0,001 |

10 |

|

1500 (одни сутки) |

0,00001 |

0,0001 |

30 |

В табл. № 4, 5, 6 настоящего приложения представлены справочные данные для предварительных («номинальных») значений вероятностей ошибочных действий персонала при непосредственном выполнении действий (то есть ошибочных действий, не связанных с принятием решения).

Предварительные («номинальные») значения вероятностей

ошибочных действий

персонала, не связанных с принятием решения

|

Характеристика инструкции и ситуации |

Вероятность ошибки персонала |

Фактор ошибки |

|

Инструкции с обеспечением отметки о выполнении используются правильно: |

||

|

короткий список (< 10 пунктов) |

0,001 |

3 |

|

длинный список (> 10 пунктов) |

0,003 |

3 |

|

Инструкции без отметки об исполнении: |

||

|

короткий список (< 10 пунктов) |

0,003 |

3 |

|

длинный список (> 10 пунктов) |

0,01 |

3 |

|

Инструкции имеются и должны быть использованы, но не используются |

||

|

|

0,05 |

5 |

Предварительные («номинальные») значения вероятностей

ошибочных действий

персонала, не связанных с принятием решения

|

Показывающий прибор или выполняемая задача |

Вероятность ошибки |

Фактор ошибки |

|

Аналоговый измеритель |

0,003 |

3 |

|

Считывание числа (4 цифры или менее) |

0,001 |

3 |

|

Регистратор диаграмм |

0,006 |

3 |

|

Печатающий регистратор с большим количеством параметров |

0,05 |

5 |

|

Графики |

0,01 |

3 |

|

Снятие показаний с индикаторных ламп, используемых как показывающий прибор |

0,001 |

3 |

|

Определение того, что прибор, с которого считывается информация, неисправен при отсутствии индикации неисправности |

0,1 |

5 |

|

Запись показаний: число цифр или букв, которое надо записать: |

||

|

три или менее |

пренебрежимо мала |

|

|

более трех |

0,001 (на символ) |

3 |

|

Простые арифметические расчеты с калькулятором или без него |

0,01 |

3 |

|

Определение неверных расчетов |

0,05 |

5 |

Предварительные («номинальные») значения вероятностей

ошибочных

действий персонала, не связанных с принятием решения

|

Потенциально возможные ошибки |

Вероятность ошибки персонала |

Фактор ошибки |

|

Неверный выбор органа управления на панели из группы одинаковых органов, которые: |

||

|

различаются только маркировкой |

0,003 |

3 |

|

разбиты на четко ограниченные функциональные группы |

0,001 |

3 |

|

являются частью наглядной мнемосхемы |

0,005 |

10 |

16. К факторам, оказывающим влияние на надежность персонала, относятся уровень подготовки (квалификация) персонала, уровень нагрузки (дискретность выполняемых операций, динамичность задачи), условия взаимодействия персонала, уровень стресса. Исходя из сочетания указанных факторов, оценивается коэффициент формирующих поведение факторов как сомножитель к предварительным («номинальным») оценкам вероятностей ошибок персонала. Справочные данные для учета формирующих поведение факторов (Кфп) содержатся в литературных источниках (в частности, в источниках, перечисленных в Приложении № 3 к настоящему Руководству по безопасности). Так же в литературных источниках содержатся значения условной вероятности (Fк/в) того, что ошибка не будет проконтролирована и восстановлена в зависимости от условий контроля, наличия второго оператора или контролирующего лица, резерва времени, квалификации персонала, уровня стресса.

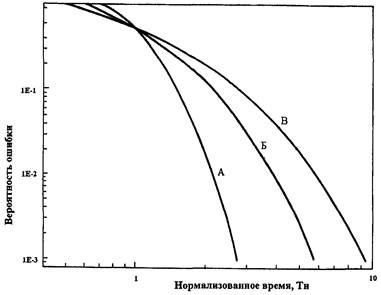

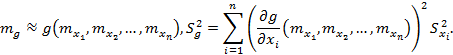

17. Зная время, необходимое для выполнения персоналом задачи (действия) Тнеобх., располагаемое время Трасп. и используя данные зависимости, можно получить вероятность ошибки персонала. На рис. 1 настоящего приложения представлена зависимость ошибки персонала от нормализованного времени, которое определяется по формуле:

|

|

(3) |

Рис. 1. Зависимости вероятности

ошибки персонала от располагаемого времени

и типа поведения (А - действия, основанные на навыках, Б - действия, основанные

на правилах,

В - действия, основанные на знаниях)

18. В тех случаях, когда любое из элементарных ошибочных действий является критичным для выполнения задачи в целом, вероятность ошибочного невыполнения задачи определяется по формуле (1) настоящего приложения. При этом в оценках вероятности ошибок персонала qi номинальные значения корректируются с учетом формирующих поведение факторов (коэффициент Кфп) и факторов контроля и восстановления-исправления ошибок, с вероятностью невыполнения Fк/в, учитывающих зависимость вероятностей ошибок между разными действиями, выполняемыми командой операторов (либо одним оператором):

|

|

(4) |

В отдельных случаях результирующая вероятность невыполнения задачи в целом определяется по соотношению (2) настоящего приложения как произведение вероятностей отдельных ошибочных действий, когда только сочетание всех ошибок приводит к невыполнению задачи. При более разветвленных зависимостях выполнения задачи от элементарных действий расчет результирующего показателя надежности персонала проводится в соответствии со структурной моделью (например, деревом событий), специального разрабатываемой для анализа надежности персонала в рассматриваемой задаче при одновременном использовании соотношений (1) и (2) настоящего приложения.

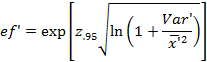

19. Границы неопределенности для вероятностей элементарных ошибочных действий персонала задаются с помощью фактора ошибки для показателя (отношение 95 % квантиля к медиане распределения). В отношении скрининговых оценок вероятностей ошибок персонала рекомендуется использовать следующие значения фактора ошибки:

|

поэтапные действия (при нормальных условиях): |

|

|

1) оцененная вероятность < 0,001 |

10 |

|

2) оцененная вероятность 0,001 - 0,01 |

3 |

|

3) оцененная вероятность > 0,01 |

5 |

|

динамичные действия (в напряженных аварийных условиях): |

|

|

1) оцененная вероятность < 0,001 |

10 |

|

2) оцененная вероятность 0,001 - 0,1 |

5 |

|

3) оцененная вероятность > 0,1 |

3 |

Рекомендации по выбору границ неопределенности для оцененных вероятностей ошибок персонала приведены в табл. № 7 настоящего приложения.

Рекомендации по выбору границ неопределенности для

оцененных вероятностей

ошибок персонала

|

Выполняемая задача |

Фактор ошибки |

|

Выполнение оператором поэтапной операции в обычных условиях (например, проверка, техобслуживание или калибровка); уровень стресса - оптимальный |

|

|

Оцененная вероятность < 0,001 |

10 |

|

Оцененная вероятность 0,001 - 0,01 |

3 |

|

Оцененная вероятность > 0,01 |

5 |

|

Выполнение оператором поэтапной операции в ненормальных условиях; уровень стресса относительно высок |

|

|

Оцененная вероятность < 0,001 |

10 |

|

Оцененная вероятность > 0,001 |

5 |

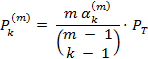

|