Нормативные документы в сфере деятельности

Федеральной службы по экологическому,

технологическому и атомному надзору

___________________________________________

Серия

05

Документы по безопасности,

надзорной и разрешительной деятельности

в угольной промышленности

Выпуск 27

ИНСТРУКЦИЯ

ПО ПРЕДУПРЕЖДЕНИЮ САМОВОЗГОРАНИЯ,

ТУШЕНИЮ И РАЗБОРКЕ ПОРОДНЫХ ОТВАЛОВ

Москва

ЗАО НТЦ ПБ

2013

СОДЕРЖАНИЕ

ПРИКАЗ

Федеральной службы по экологическому,

технологическому и атомному надзору

от 23 декабря 2011 г. № 738

Об

утверждении Инструкции по предупреждению самовозгорания,

тушению и разборке породных отвалов*

Зарегистрирован Минюстом России 13 апреля 2012 г.

Регистрационный № 23828

________________

* Бюллетень нормативных актов федеральных органов исполнительной власти. 2012. № 31. (Примеч. изд.)

В соответствии с подпунктом 5.2.2.17 Положения о Федеральной службе по экологическому, технологическому и атомному надзору, утвержденного постановлением Правительства Российской Федерации от 30 июля 2004 г. № 401 (Собрание законодательства Российской Федерации, 2004, № 32, ст. 3348; 2006, № 5, ст. 544; № 23, ст. 2527; № 52, ст. 5587; 2008, № 22, ст. 2581; № 46, ст. 5337; 2009, № 6, ст. 738; № 33, ст. 4081; № 49, ст. 5976; 2010, № 9, ст. 960; № 26, ст. 3350; № 38, ст. 4835; 2011, № 6, ст. 888; № 14, ст. 1935; № 41, ст. 5750; № 50, ст. 7385), приказываю:

Утвердить прилагаемую Инструкцию по предупреждению самовозгорания, тушению и разборке породных отвалов.

|

Руководитель |

Н.Г. Кутьин |

ИНСТРУКЦИЯ

ПО ПРЕДУПРЕЖДЕНИЮ САМОВОЗГОРАНИЯ, ТУШЕНИЮ И РАЗБОРКЕ ПОРОДНЫХ ОТВАЛОВ

I. ОБЩИЕ ПОЛОЖЕНИЯ

1. Инструкция по предупреждению самовозгорания, тушению и разборке породных отвалов (далее - Инструкция) разработана в соответствии с Федеральным законом от 10 января 2002 г. № 7-ФЗ «Об охране окружающей среды» (Собрание законодательства Российской Федерации, 2002, № 2, ст. 133; 2004, № 35, ст. 3607; 2005, № 1, ст. 25; № 19, ст. 1752; 2006, № 1, ст. 10; № 52, ст. 5498; 2007, № 7, ст. 834; № 27, ст. 3213; 2008, № 26, ст. 3012; № 29, ст. 3418; № 30, ст. 3616; 2009, № 1, ст. 17; № 11, ст. 1261; № 52, ст. 6450; 2011, № 1, ст. 54; № 29, ст. 4281; № 30, ст. 4590, 4591, 4596; № 48, ст. 6732); Федеральным законом от 21 июля 1997 г. № 116-ФЗ «О промышленной безопасности опасных производственных объектов» (Собрание законодательства Российской Федерации, 1997, № 30, ст. 3588; 2000, № 33, ст. 3348; 2003, № 2, ст. 167; 2004, № 35, ст. 3607; 2005, № 19, ст. 1752; 2006, № 52, ст. 5498; 2009, № 1, ст. 17, 21; № 52, ст. 6450; 2010, № 30, ст. 4002; № 31, ст. 4195, 4196; 2011, № 27, ст. 3880; № 30, ст. 4590, 4591, 4596; № 49, ст. 7015, 7025); Федеральным законом от 24 июня 1998 г. № 89-ФЗ «Об отходах производства и потребления» (Собрание законодательства Российской Федерации, 1998, № 26, ст. 3009; 2001, № 1, ст. 21; 2003, № 2, ст. 167; 2004, № 35, ст. 3607; 2005, № 19, ст. 1752; 2006, № 1, ст. 10; № 52, ст. 5498; 2007, № 46, ст. 5554; 2008, № 30, ст. 3616; № 45, ст. 5142; 2009, № 1, ст. 17; 2011, № 30, ст. 4590, 4596; № 45, ст. 6333; № 48, ст. 6732); Федеральным законом от 4 мая 1999 г. № 96-ФЗ «Об охране атмосферного воздуха» (Собрание законодательства Российской Федерации, 1999, № 18, ст. 2222; 2004, № 35, ст. 3607; 2005, № 19, ст. 1752; 2006, № 1, ст. 10; 2008, № 30, ст. 3616; 2009, № 1, ст. 17, 21; № 52, ст. 6450; 2011, № 30, ст. 4590, 4596; № 48, ст. 6732); Федеральным законом от 30 марта 1999 г. № 52-ФЗ «О санитарно-эпидемиологическом благополучии населения» (Собрание законодательства Российской Федерации, 1999, № 14, ст. 1650; 2002, № 1, ст. 2; 2003, № 2, ст. 167; № 27, ст. 2700; 2004, № 35, ст. 3607; 2005, № 19, ст. 1752; 2006, № 1, ст. 10; № 52, ст. 5498; 2007, № 1, ст. 21, 29; № 27, ст. 3213; № 46, ст. 5554; № 49, ст. 6070; 2008, № 24, ст. 2801; № 29, ст. 3418; № 30, ст. 3616; № 44, ст. 4984; № 52, ст. 6223; 2009, № 1, ст. 17; 2010, № 40, ст. 4969; 2011, № 1, ст. 6; № 30, ст. 4563, 4590, 4591, 4596; № 50, ст. 7359); Федеральным законом от 17 июля 2009 г. № 172-ФЗ «Об антикоррупционной экспертизе нормативных правовых актов и проектов нормативных правовых актов» (Собрание законодательства Российской Федерации, 2009, № 29, ст. 3609; 2011, № 48, ст. 6730); постановлением Правительства Российской Федерации от 13 августа 1997 г. № 1009 «Об утверждении Правил подготовки нормативных правовых актов федеральных органов исполнительной власти и их государственной регистрации» (Собрание законодательства Российской Федерации, 1997, № 13, ст. 1543; № 33, ст. 3895; № 50, ст. 5689; 1998, № 47, ст. 5771; 1999, № 8, ст. 1026; 2002, № 40, ст. 3929; 2006, № 29, ст. 3251; 2009, № 2, ст. 240; № 12, ст. 1443; 2010, № 21, ст. 2602; 2011, № 9, ст. 1251; № 29, ст. 4472; № 32, ст. 4834); постановлением Федерального горного и промышленного надзора России от 2 июня 1999 г. № 33 «Об утверждении Инструкции о порядке ведения работ по ликвидации и консервации опасных производственных объектов, связанных с пользованием недрами» (РД 07-291-99) (зарегистрировано Министерством юстиции Российской Федерации 25 июня 1999 г., регистрационный № 1816; Бюллетень нормативных актов Федеральных органов исполнительной власти, 1999, № 29).

2. Инструкция предназначена для организаций, занимающихся проектированием, эксплуатацией, тушением и разборкой породных отвалов угольных шахт, разрезов и обогатительных фабрик.

В Инструкции использованы термины, определения и условные обозначения, приведенные в приложении № 1 к настоящей Инструкции.

3. Инструкция содержит требования к порядку:

паспортизации породных отвалов;

контроля теплового состояния породных отвалов;

выбора способов предупреждения самовозгорания породных отвалов;

применения способов формирования пожаробезопасных породных отвалов;

выбора технологии тушения горящих породных отвалов;

производства работ по разборке породных отвалов.

4. На существующий или проектируемый породный отвал оформляется паспорт. В паспорте содержатся сведения о форме породного отвала, датах начала и окончания работ по формированию отвала, проектных и фактических параметрах отвала, количестве складированной породы, деформациях, тепловом состоянии (горящий, негорящий, интенсивно горящий), мероприятиях по предупреждению самовозгорания, датах начала и окончания горения и тушения. Паспорт оформляется в соответствии с рекомендуемым образцом, приведенным в приложении № 2 к настоящей Инструкции. К паспорту прилагается топографический план поверхности с границами земельного отвода, механической защитной и санитарно-защитной зонами. Изменяющиеся показатели породных отвалов (высота, площадь основания, углы откосов, объем породы, количество выделяющихся в атмосферу твердых и газообразных веществ) уточняются ежегодно с занесением в паспорт.

5. Проектируемые породные отвалы должны иметь плоскую форму.

6. Закладка новых и эксплуатация действующих породных отвалов, их тушение и разборка проводятся в соответствии с проектами или разделами проектов строительства, реконструкции и ликвидации предприятий.

7. Перед формированием породного отвала необходимо снять плодородный слой почвы.

8. Местоположение проектируемых отвалов выбирают с учетом геодинамического районирования территории, инженерно-геологических и гидрологических изысканий, ценности земель, наличия коммуникаций, дальности и стоимости транспортировки породы и направлений последующей рекультивации.

9. Технология формирования и эксплуатация породных отвалов должны обеспечивать их пожаробезопасность, экологическую безопасность жизнедеятельности населения и охрану окружающей среды.

10. После прекращения эксплуатации все горящие породные отвалы угольных предприятий должны быть потушены, переформированы и рекультивированы.

II. КОНТРОЛЬ ТЕПЛОВОГО СОСТОЯНИЯ ПОРОДНЫХ ОТВАЛОВ

11. Тепловое состояние породных отвалов контролируют при проведении температурных съемок. Температурные съемки проводятся на действующих (горящих и негорящих) и недействующих (горящих и негорящих) породных отвалах. Результаты температурных съемок заносят в Журнал регистрации температуры породного отвала, оформленный по рекомендуемому образцу, приведенному в приложении № 3 к настоящей Инструкции.

12. Температурные съемки проводятся:

на действующих негорящих отвалах 3 раза в год: май, июль и сентябрь;

на действующих горящих отвалах 2 раза в год: май и сентябрь;

на недействующих горящих отвалах - 1 раз в год: сентябрь.

Точки замеров температуры располагаются через каждые 20 м; на откосах конических и хребтовидных отвалов - на расстоянии 10 м от вершины; на горизонтальной части плоских отвалов - 2 - 3 м от откосов. Замеры температуры проводятся на глубине 0,5, 1,5 и 2,5 м по рекомендуемым схемам расположения точек замеров температурных съемок породных отвалов, приведенным на рисунке 11 приложения № 4 к настоящей Инструкции.

_______________

1 Рисунки (приложения № 4, 7 - 9) в Бюллетене не приводятся. - Прим. ред. [В настоящем издании приведены на основании графической копии, размещенной в Банке данных «Нормативные правовые акты, зарегистрированные в Министерстве юстиции Российской Федерации» на официальном сайте Минюста России: http://minjust.consultant.ru. (Примеч. изд.)]

13. Температурные съемки выполняются не менее чем двумя рабочими, имеющими при себе средства индивидуальной защиты и газоанализаторы.

14. До проведения температурных съемок поверхность отвала обследуется. Участки породных отвалов, на которых выявлены пустоты, трещины, и участки с рыхлой поверхностью ограждаются, и около них устанавливаются предупреждающие знаки.

15. Температурные съемки не проводятся и/или прекращается их проведение:

при грозах и ливневых осадках;

при обнаружении признаков деформации поверхности породного отвала и выгоревших участков.

16. На участках породного отвала, температура пород которых превышает более чем на 5 °С температуру вмещающих пород или 45 °С, принимаются меры по ее снижению.

17. Перед началом работ по тушению или разборке горящих породных отвалов производятся контрольные температурные съемки. Работы по тушению и разборке породных отвалов проводятся при контроле температуры пород разбираемого слоя. Температура перемещаемых при разборке пород не должна превышать 80 °С.

18. При проведении температурных съемок используются приборы, характеристики которых соответствуют характеристикам, приведенным в приложении № 5 к настоящей Инструкции. На отвалах большого объема применяются технические средства, позволяющие обнаружить очаги самонагревания и самовозгорания на ранней стадии.

19. По результатам температурных съемок производится оконтуривание очагов горения по площади и глубине. При наличии на поверхности отвала участков с температурой более 300 °С глубину и площадь распространения очагов горения определяют бурением скважин. Скважины на всю глубину обсаживают перфорированными на 1/3 их длины обсадными трубами.

20. Отвал относится к категории горящих, если на нем имеется хотя бы один очаг горения с температурой пород на глубине до 2,5 м более 80 °С. Изменение теплового состояния отвала, перевод в категорию горящих или негорящих оформляется актом в соответствии с рекомендуемым образцом акта перевода горящего (негорящего) породного отвала в категорию негорящих (горящих), приведенным в приложении № 6 к настоящей Инструкции.

III. ПРЕДУПРЕЖДЕНИЕ САМОВОЗГОРАНИЯ ПОРОДНЫХ ОТВАЛОВ

21. Способы предупреждения самовозгорания породных отвалов выбирают с учетом гранулометрического состава и механической прочности отвальной массы, содержания в ней горючих веществ.

22. Способы предупреждения самовозгорания:

формирование отвалов без выступов в угловых частях, придание отвалам округлой формы (создание плавного перехода между сторонами отвала, между откосами и горизонтальными частями);

выполаживание откосов породных отвалов (угол откоса не должен превышать 20 - 25°);

уплотнение отвальной массы специальными или транспортными средствами, высота уплотняемого слоя не должна превышать 0,5 - 1,0 м;

создание плотных воздухонепроницаемых отвалов, формируемых послойным складированием пород и их последующее уплотнение, заиливание или перекрытие слоев складированной породы негорючими (изолирующими) материалами;

формирование противопожарного барьера на сопряжении горящего и негорящего отвалов - отрезной траншеи до почвы отвала шириной не менее 5 м и заполнение ее изолирующими материалами;

снижение при добыче и обогащении полезного ископаемого содержания горючих веществ в горной массе, направляемой на складирование в породные отвалы.

23. При отсыпке плоских отвалов угольных предприятий толщина слоя пород не должна превышать:

1,0 м - на отвале шахты (разреза);

0,75 м - на отвале, общем для шахты (разреза) и обогатительной фабрики;

0,5 м - на отвале обогатительной фабрики.

24. Первый ярус отвала формируется от границы отвала к центру. Высота первого яруса отвала не должна превышать 10,0 м, угол внешнего откоса - 20 - 25°. Внешний откос отвала и бермы на 5 - 8 м должны быть уплотнены и перекрыты изолирующими материалами слоем толщиной не менее 0,3 м. Изоляция откосов и берм производится глиной, суглинком, песком, инертной пылью, охлажденной золой котельных установок, перегоревшей охлажденной породой отвалов, отходами камнедробильных* производств.

_______________

* В документе используется также формулировка «каменнодробильного производства». (Примеч. изд.)

25. Способы предупреждения самовозгорания породных отвалов, размещенных в балках, оврагах и отработанных карьерах, принимаются согласно пунктам 18 и 19 настоящей Инструкции. Верхняя отметка отвала должна быть на 0,5 - 1,0 м ниже земной поверхности окружающего рельефа. Поверхность отвала планируют, уплотняют и перекрывают изолирующими материалами слоем мощностью не менее 1,0 м.

IV. ФОРМИРОВАНИЕ ПОЖАРОБЕЗОПАСНЫХ ОТВАЛОВ

26. Работы по формированию породного отвала выполняются в соответствии с проектом.

27. Пожаробезопасные породные отвалы формируются следующими способами:

формирование краевых частей пожаробезопасных породных отвалов;

формирование горизонтальной части пожаробезопасных породных отвалов.

Графическое изображение способов формирования краевых частей пожаробезопасных породных отвалов представлено на рисунках 1 и 2 приложения № 7 к настоящей Инструкции.

Графическое изображение способов формирования горизонтальной части пожаробезопасных породных отвалов представлено на рисунках 1 и 2 приложения № 8 к настоящей Инструкции.

28. Пожаробезопасные плоские породные отвалы формируют слоями толщиной не более пожаробезопасного значения. Перед отсыпкой очередного слоя снижают воздухопроницаемость ранее отсыпанного слоя.

29. При отсутствии технологической возможности формирования плоского отвала пожаробезопасными слоями его формируют слоями увеличенной мощности. Мощность одного слоя не должна превышать 10 м. Снижение воздухопроницаемости отсыпаемого слоя производится в срок, не превышающий время самовозгорания угля, но не более чем через 40 суток с момента формирования слоя.

30. Слои отвальной массы в зоне интенсивного самонагревания изолируют слоями инертных материалов или смеси инертных материалов с отвальной массой толщиной не менее 0,5 м.

31. Уплотнение отвальной массы и изолирующих слоев на горизонтальных поверхностях и откосах отвалов производится техническими средствами. Степень уплотнения отвальной массы, обеспечивающая пожаробезопасность породных отвалов, опредеделяется их пожаробезопасными параметрами. Пожаробезопасные параметры породных отвалов приведены в приложении № 9 к настоящей Инструкции.

V. ТУШЕНИЕ ГОРЯЩИХ ПОРОДНЫХ ОТВАЛОВ

32. При возникновении на породных отвалах очагов горения технический руководитель (главный инженер) шахты (разреза, обогатительной фабрики) утверждает мероприятия по их тушению.

33. Работы по тушению горящего породного отвала выполняются не менее чем двумя работниками. Работники, ведущие работы на горящих породных отвалах, используют изолирующие средства индивидуальной защиты органов дыхания.

34. Перед тушением горящих породных отвалов поверхностный слой орошают водой или известковым раствором 5 - 10-процентной концентрации. Температура охлажденного поверхностного слоя после орошения на глубине 0,1 - 0,2 м должна быть ниже 80 °С.

На горящих породных отвалах расход воды или известкового раствора на тушение очагов горения должен быть не менее 50 л на 1 м2 горящей поверхности отвала. Подача воды или известкового раствора производится с объемной скоростью не более 100 м3/ч, в 2 - 3 приема с перерывами 2 - 3 часа. Для отвода дренирующей воды предусматриваются водоотводные канавы и отстойники на расстоянии 10 - 30 м от подножия отвала.

35. Отдельные поверхностные очаги горения на отвалах подавляют:

последовательным нагнетанием известкового раствора 5 - 10-процентной концентрации или глинистой пульпы в соотношении Т:Ж* от 1:6 до 1:8;

засыпкой инертными материалами с обработкой антипирогенами способом свободной фильтрации через траншеи и последующим уплотнением.

_______________

* Сокращения не определены. (Примеч. изд.)

36. Мероприятия для тушения глубинных очагов горения разрабатывают по результатам температурной съемки. Скважины для тушения глубинных очагов горения бурят с охлаждением и обсадкой перфорированными трубами. Обсадные трубы перфорируют в нижней части на 1/3 их длины. Расположение (сетка) скважин уточняется при выполнении работ по тушению глубинных очагов горения в ареале распространения антипирогенов после нагнетания в (одну - две) контрольные скважины. Такие скважины после нагнетания антипирогенов используют для мониторинга теплового состояния отвала. Минимальное расстояние между скважинами - 5 м.

37. Для тушения и профилактики самовозгорания породных отвалов используются растворы антипирогенов, известковый раствор или глинистая пульпа.

38. Антипирогены, применяемые для тушения глубинных очагов горения породных отвалов, выбираются в соответствии с приложением № 10 к настоящей Инструкции.

Применяемый антипироген, его физико-химические свойства и концентрация в водном растворе должны обеспечивать необходимое относительное снижение скорости сорбции кислорода отвальной массой в соответствии с таблицей № 2 приложения № 10 к настоящей Инструкции.

39. Тушение отвала заканчивается (отвал является потушенным) при условии, что температура пород в очагах горения на глубине 2,5 м от поверхности не превышает 80 °С и не увеличивается в период между двумя температурными съемками.

40. После тушения горящих действующих породных отвалов технический руководитель (главный инженер) шахты (разреза, обогатительной фабрики) утверждает профилактические мероприятия по предупреждению их самовозгорания.

Тушение конических и хребтовидных отвалов

41. Технологии тушения конических и хребтовидных отвалов:

переформирование в плоские отвалы;

проиливание (инъектирование известкового раствора, глинистой пульпы или растворов антипирогенов).

42. В технологиях тушения горящих конических и хребтовидных отвалов переформированием их в плоские отвалы предусматривается:

смыв пород с вершины отвала гидромонитором;

понижение высоты отвала перемещением предварительно охлажденных пород под откос;

охлаждение вскрываемых очагов горения свободной фильтрации растворов антипирогенов через карты или траншеи, размещаемые на верхней горизонтальной площадке;

переформирование конических и хребтовидных отвалов в плоские отвалы.

43. Смыв пород с вершины отвала проводится гидромонитором с дистанционным управлением. Вершину отвала размывают послойно вертикальными слоями шириной не более 2,5 м до понижения высоты отвала на 6 - 10 м. Смыв пород проводится от периферии отвала к его центру.

44. После смыва пород с вершины отвала его понижают горизонтальными слоями:

перемещением породы бульдозером под откос лобовой части;

поярусной разборкой экскаватором при устройстве въездной полутраншеи.

Порода каждого горизонтального слоя перед перемещением под откос или погрузкой в транспорт охлаждается до температуры не более 80 °С.

45. Технология тушения горящих отвалов проиливанием применяется при тушении конических и хребтовидных отвалов высотой до 40 - 50 м, не подверженных интенсивному горению.

Данная технология включает:

инъектирование известкового раствора, глинистой пульпы или растворов антипирогенов в поверхностный слой средней и верхней части отвала;

изоляцию нижней пористой части отвала.

46. Инъектирование известкового раствора, глинистой пульпы или растворов антипирогенов в поверхностный слой производится в направлении от хвостовой части отвала к лобовой. Тушение очагов горения осуществляется в направлении от их периферии к центру. Инъекторы размещают по сетке 2×2 или 3×3 м и забивают в отвал на глубину 2,5 м.

47. Нижнюю пористую часть конических и хребтовидных отвалов изолируют путем зашламовывания породой мелких классов при смывании пород с вершины отвала или глинистой пульпой.

Тушение плоских отвалов

48. В технологиях тушения плоских породных отвалов предусматриваются:

инъектирование через инъекторы или скважины растворов антипирогенов в поверхностный слой берм, откосов и горизонтальных участков поверхности на ширине зоны интенсивного самовозгорания;

тушение способом свободной фильтрации растворов антипирогенов через отрезные траншеи по периметру ярусов, через карты и траншеи на горизонтальных частях отвала.

Инъектирование плоских породных отвалов производится в соответствии с пунктом 41 настоящей Инструкции.

49. Для тушения очагов горения на поверхности отвалов на глубине до 2,5 - 3,0 м применяют охлаждение, выемку, погрузку и вывоз или рассредоточение породы по прилегающей площади очага горения и уплотнения. Образовавшиеся после выемки полости заполняют инертными материалами. Места ликвидированных очагов горения обрабатывают раствором извести 5 - 10-процентной концентрации или глинистой пульпой и уплотняют.

50. Тушение очагов горения на откосах отвалов осуществляют размывом их водой. Вымытые полости заполняются глиной, размываемой струей воды, или глинистой пульпой. После заполнения полости заполняют изолирующими материалами и уплотняют.

VI. РАЗБОРКА ПОРОДНЫХ ОТВАЛОВ

51. Разборка породных отвалов осуществляется в соответствии с проектом.

52. Разборка отвалов выполняется горизонтальными слоями высотой не более 4,0 м от вершины к основанию.

После понижения отвала на 10 - 15 м от вершины разборка осуществляется наклонными (до 15°) слоями перемещением пород на лобовую часть отвала с использованием бульдозеров, экскаваторов, гидромониторов и других технических средств.

53. Буровзрывные работы для рыхления отвальной массы и дробления негабаритов при разборке отвалов производятся по отдельному проекту.

Приложение № 1

к Инструкции

Термины и определения. Условные обозначения*

_______________

* Отдельные использованные в документе условные обозначения не указаны в приложении № 1. Некоторые указанные в приложении № 1 условные обозначения в документе не использованы. (Примеч. изд.)

1. В настоящей Инструкции использованы следующие термины:

антипирогены - природные и синтетические вещества, замедляющие процессы окисления пород (водные растворы извести, глины, суглинков, природных и синтетических смол, жидкое стекло, соли аммония, щелочных и щелочноземельных кислот, сульфат и фосфат аммония, силикаты и фосфаты натрия);

отвал - специально отведенная площадь с размещенной на ней отвальной массой;

отвальная масса - отходы добычи и обогащения угля, которые состоят из горных пород с включением угля;

изолирующие материалы - инертные горные породы (глина, суглинок, мел, песок, ил) и отходы производства (хвосты обогащения, перегоревшая порода, зола котельных, отходы камнедробильных производств), используемые для предупреждения самовозгорания отвальной массы;

формирование породного отвала - работы по отсыпке отвальной массы в отвал по технологии, обеспечивающей его пожаробезопасное состояние;

послойное формирование отвала - формирование отвала переменным складированием слоев отвальной массы и слоев изолирующих материалов;

противопожарный барьер - противопожарная перемычка из изолирующих материалов между смежными отвалами;

разборка породного отвала - процесс полной ликвидации отвала с вывозкой отвальной массы;

температурная съемка породного отвала - определение теплового состояния отвала путем измерения температуры отвальной массы.

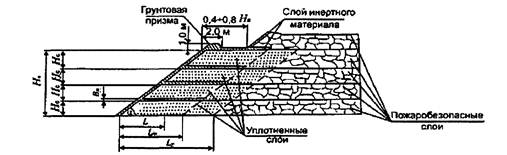

2. В настоящей Инструкции используются следующие условные обозначения:

Bс - толщина слоя уплотненной отвальной массы у откоса отвала, м;

Bп - толщина изолирующего покрытия на откосе, м;

Ho - высота отвала, м;

Hя - высота яруса, м;

Hс - высота (мощность) пожаробезопасного слоя, м;

Hп.с. - высота (мощность) пожаробезопасного слоя увеличенной мощности, м;

L - ширина зоны интенсивного самонагревания отвальной массы у откоса отвала, м;

Lи п - ширина изолирующего покрытия на горизонтальной поверхности отвала, м;

Lу - ширина зоны уплотнения отвальной массы, м;

α - угол выположенного откоса, град.;

β - угол отсыпанного откоса, град.

Приложение № 2

к Инструкции

Рекомендуемый образец

|

ПАСПОРТ (название или номер) ______________________________ (предприятие-собственник) 1. Рабочее состояние _____________________________________________________ (действующий, недействующий) 2. Название проекта на эксплуатацию отвала _________________________________ 3. Разработчик проекта ____________________________________________________ 4. Дата разработки проекта ________________________________________________ 5. Изменение или корректировка проекта ____________________________________ (название, разработчик, дата) 6. Форма отвала __________________________________________________________ (плоская, коническая, хребтовидная) 7. Проектные параметры отвала: Высота _______________________________________________________________ м; площадь основания ________________________________________________ тыс. м2; объем ____________________________________________________________ тыс. м3; углы откоса _________________________________________________________ град. (хвостовой части, лобовой части, боковых откосов) 8. Дата пуска отвала в эксплуатацию ________________________________________ 9. Дата остановки отвала __________________________________________________ 10. Дата начала горения ___________________________________________________ 11. Дата начала тушения __________________________________________________ 12. Дата окончания тушения _______________________________________________ 13. Характеристика породы по данным _________________________________ года: содержание золы ______________________________________________________ %; содержание серы ______________________________________________________ %; объемная плотность _________________________________________________ кг/м3. 14. Площадь механической защитной зоны ___________________________ тыс. м2. 15. Наличие в механической защитной зоне: жилых домов_________________________________________________________ шт.; промышленных сооружений ___________________________________________ шт.; соцкультобъектов ____________________________________________________ шт. 16. Сведения о деформациях:

17. Сведения об изменяющихся показателях отвала:

|

||||||||||||||||||||||||||||||||||||

Приложение № 3

к Инструкции

Рекомендуемый образец

|

ЖУРНАЛ ___________________________ (название или номер) ___________________________________________ (шахта, разрез, обогатительная фабрика) Температура пород в °С на глубине 2,5 м

____________ 1 Все точки замера температур указываются на плане породного отвала, и их нумерация не изменяется при всех замерах. Количество точек после первого замера (n) может увеличиваться (n + 1) в связи с вводом новых точек и уменьшаться из-за ликвидации (засыпки породой) ранее существующих точек. Для точек, меняющих свое расположение в процессе формирования плоского отвала, при записи температуры дополнительно указывается фактическая высота яруса (например, 6 - 38, где 6 м - высота формируемого яруса, 38 °С - температура в точке на глубине 2,5 м). |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Приложение № 4

к Инструкции

РЕКОМЕНДУЕМЫЕ СХЕМЫ

расположения точек замеров при проведении температурных съемок породных отвалов

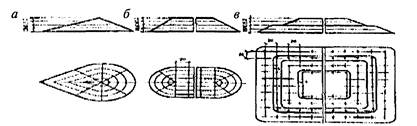

Рис. 1. Схемы расположения точек замеров температуры на породных отвалах:

а - коническом; б - хребтовидном; в - плоским*.

_________________

* Очевидно, должно быть «плоском». (Примеч. изд.)

Приложение № 5

к Инструкции

Характеристики приборов, используемых при проведении температурных съемок

|

Средство измерения |

Диапазон измеряемых температур, °С |

Погрешность, ± °С |

Назначение |

|

Тепловизор |

от 20 - 40 до 1500 - 2000 |

0,1 |

Средство измерений температуры по тепловому излучению объекта и преобразования ее в визуальную картину (термограмму) распределения тепловых полей по поверхности объекта в реальном времени. Типовое разрешение современных тепловизоров - 0,1 °С |

|

Пирометр |

от 20 - 30 до 900 - 1200 |

2 % |

Прибор для бесконтактного измерения температуры тел, объектов по тепловому излучению объекта в диапазоне инфракрасного излучения и видимого света |

|

Термометр широкого применения |

от 0 - 600 до 30 - 3000 |

0,5 1,0 |

Термометры стеклянные технические с защитным футляром (чехлом) или в качестве термодатчиков используются преобразователи термоэлектрические с термопарами типа K, J, R, E, T и термосопротивлением Pt - 100 |

|

Преобразователь термоэлектрический |

-40 до 1000 |

0,15 - 0,5 % |

Измерение и индикация температуры. Прибор работает в комплекте с термопарами с номинальными статистическими характеристиками по ГОСТ Р 8.585-2001 |

Приложение № 6

к Инструкции

Рекомендуемый образец

|

АКТ Шахта __________________________________________________________________ (наименование шахты, угольной компании) породный отвал _____________________________________________________________ (наименование или номер) Комиссия в составе: Председатель _____________________________________________________________ (должность, фамилия, инициалы) члены комиссии: __________________________________________________________ (должности, фамилии, инициалы) рассмотрела результаты температурной съемки, выполненной ____________________ ___________________________________________________________________________ (число, месяц, год) __________________________________________________________________________________________ (наименование организации) На основании результатов температурной съемки породный отвал ___________________________________________________________________________ (наименование или номер) переведен из категории горящих (негорящих) в категорию негорящих (горящих) с ___________________________________________________________________________ (число, месяц, год) Председатель комиссии ___________________________________________________ (подпись) Члены комиссии: _________________________________________________________ (подписи) |

Приложение № 7

к Инструкции

Способы формирования краевых частей пожаробезопасных породных отвалов

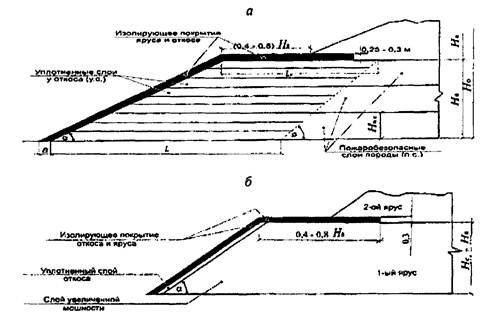

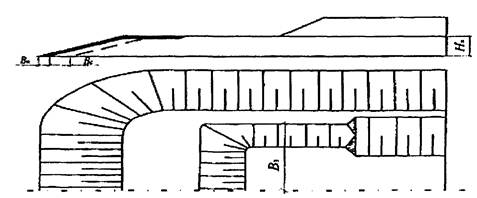

Рис. 1. Фронтальный способ формирования породных отвалов:

а - формирование отвала пожаробезопасными слоями;

б - формирование отвала пожаробезопасными слоями увеличенной мощности

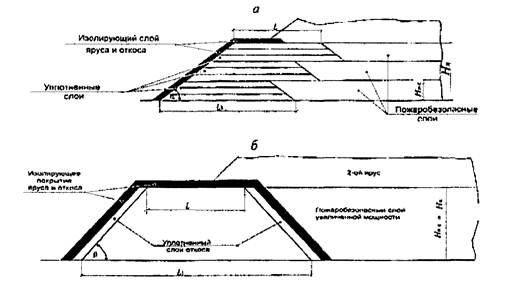

Рис. 2. Периферийный способ формирования породных отвалов:

а - формирование отвала пожаробезопасными слоями;

б - формирование отвала пожаробезопасными слоями увеличенной мощности

Приложение № 8

к Инструкции

Способы формирования горизонтальной части пожаробезопасных породных отвалов

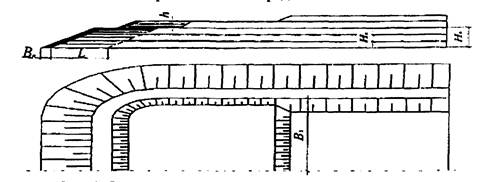

Рис. 1. Формирование отвала пожаробезопасными слоями

Рис. 2. Формирование отвала пожаробезопасными слоями увеличенной мощности

Приложение № 9

к Инструкции

Пожаробезопасные параметры породных отвалов

Рис. 1. Схема формирования яруса

Таблица № 1

Гранулометрический состав отвальной массы

|

Группа отвальной массы |

Содержание грануле* класса крупности не менее, % |

Эквивалентный диаметр, мм |

||||||

|

0 - 1 мм |

0 - 3 мм |

0 - 6 мм |

0 - 13 мм |

0 - 25 мм |

0 - 50 мм |

0 - 100 мм |

||

|

I |

7,5 |

15,0 |

25,0 |

40,0 |

50,0 |

60,0 |

70,0 |

1,43 - 4,23 |

|

II |

4,0 |

8,0 |

15,0 |

25,0 |

40,0 |

52,5 |

65,0 |

4,24 - 7,34 |

|

III |

2,0 |

4,0 |

8,0 |

15,0 |

25,0 |

45,0 |

65,0 |

7,35 - 12,30 |

|

IV |

0,5 |

1,0 |

2,0 |

3,0 |

10,0 |

25,0 |

60,0 |

21,31 - 33,1 |

_______________

* Очевидно, должно быть «гранул». (Примеч. изд.)

Таблица № 2

Гранулометрический состав изолирующих материалов, %

|

Материал |

Класс крупности, мм |

Эквивалентный диаметр, не более |

|||

|

0 - 0,002 |

0 - 0,025 |

0 - 1,0 |

> 1,0 |

||

|

Глина |

10 |

- |

- |

|

- |

|

Флотохвосты |

- |

- |

90 |

|

- |

|

Песок |

- |

45 |

80 |

|

0,6 |

|

Отходы каменнодробильного* производства |

|

15 |

50 |

|

1,2 |

|

Перегоревшая порода |

|

3 |

10 |

90 |

2,5 |

_______________

* В документе используется также формулировка «камнедробильного». (Примеч. изд.)

Таблица № 3

Соотношение отвальной массы и изолирующих материалов

|

Группа отвальной массы |

Соотношение отвальной массы с |

|

|

глиной, флотохвостами |

песком, перегоревшей породой, отходами каменнодробильного производства |

|

|

I |

5:1 |

4:1 |

|

II |

4:1 |

3:1 |

|

III |

2,5:1 |

2:1 |

|

IV |

1:1 |

1:1 |