Открытое акционерное общество «Газпром»

ООО

«Научно-исследовательский институт

природных газов и газовых технологий - ВНИИГАЗ»

Методические указания по расчету выбросов

загрязняющих веществ в атмосферу от установок малой

производительности по термической переработке

твердых бытовых отходов и промотходов

Москва

1999

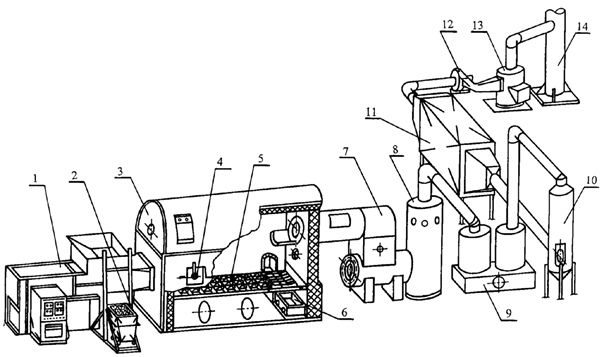

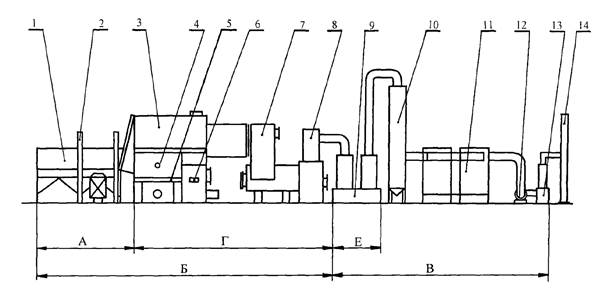

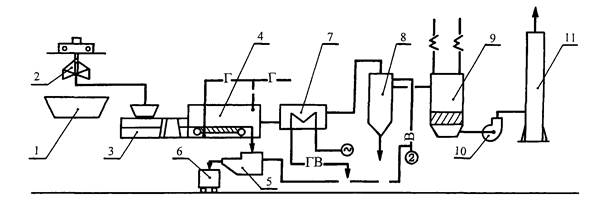

Данный Нормативный документ разработан с целью оценки, контроля выбросов загрязняющих веществ, выбора наиболее оптимальных систем нейтрализации и улавливания продуктов сгорания технологическим оборудованием установок для термической переработки и утилизации отходов малой производительности на объектах газовой отрасли.

Методические указания согласованы начальником Управления науки, новой техники и экологии А.Д. Седых, начальником Управления экологии и природопользования Минтопэнерго РФ В.П. Хлыстовым и директором НИИ Атмосферы В.Б. Миляевым, утверждены членом Правления РАО «Газпром» В.Г. Подюком.

Разработчики:

ООО «ВНИИГАЗ» (к.т.н. Акопова Г.С., Атаманов Б.А., Бородина Я.В.);

АО «Промэкология» (д.т.н. Холпанов Л.П.);

Академия коммунального хозяйства им. К.Д. Памфилова (к.т.н. Семилетов В.Н., Тарасов Н.М.).

Введение

Настоящий документ

• разработан в целях получения исходных данных для оценки воздействия на качество атмосферного воздуха выбросов загрязняющих веществ (ЗВ) от установок для термической переработки твердых бытовых отходов и промышленных отходов малой производительности на объектах добычи, переработки и транспорта газа и конденсата;

• устанавливает методику расчета выбросов твердых частиц, оксидов серы, углерода, азота, хлористого водорода и фтористого водорода от установок по термической переработке отходов;

• распространяется на установки для термической переработки и утилизации твердых бытовых отходов (ТБО), некоторых видов промышленных отходов (ПО) и осадков сточных вод (ОСВ) производительностью до 1,5 т/ч;

• разработан для предприятий РАО «Газпром», смежных отраслей и территориальных органов Госкомэкологии РФ.

Полученные по настоящему нормативному документу результаты могут быть использованы при:

- расчете рассеивания вредных веществ, содержащихся в выбросах с дымовыми газами от действующих и проектируемых установок производительностью до 1,5 т/ч по сжигаемым отходам;

- инвентаризации выбросов вредных веществ (ВВ), определении норм предельно допустимых и временно согласованных выбросов в соответствии с действующими в РФ нормативными документами;

- расчете платы за загрязнение атмосферного воздуха;

- оценке воздействия на состояние окружающей среды для действующих и проектируемых установок по термическому обезвреживанию ТБО и ПО;

- планировании работ по снижению выбросов за счет применения более эффективного газоочистного оборудования, совершенствованию технологического процесса переработки и утилизации отходов.

1. Понятия и определения

Отходы производства (промышленные) - остатки сырья, материалов, полуфабрикатов, образовавшиеся при производстве продукции или выполнении работ и утратившие полностью или частично исходные потребительские свойства.

Отходы потребления - отходы бытовые (коммунальные) твердые (в том числе твердая составляющая сточных вод - их осадок), отбросы и другие, не утилизируемые в быту вещества, образующиеся в результате амортизации предметов быта и самой жизни людей. К отходам потребления могут быть также отнесены изделия и машины, утратившие свои потребительские свойства в результате физического или морального износа.

Вторичные материальные ресурсы, для которых в настоящее время отсутствуют технологические или экологические условия утилизации, представляют собой неиспользуемые отходы.

В установках малой производительности для переработки ТБО и промотходов подлежат утилизации промышленные отходы III - IV класса опасности и бытовые IV и О класса опасности, данные по которым приведены далее.

|

Класс опасности и вид отходов |

Отходы |

|

Промышленные: |

|

|

III - жидкие |

- отработанные масла, УВ конденсат, газоконденсат |

|

- твердые |

- нефтешламы, песок замазученный, шламовые осадки, осадок н/пр., лакокрасочные материалы |

|

IV - твердые |

- мусор производственный, масляные фильтры, спецодежда, спецобувь, шлам очистных сооружений, промасляная ветошь |

|

Бытовые: |

|

|

IV - твердые |

- технический мусор |

|

О - твердые |

- бытовой мусор, отходы древесины, макулатура |

2. Общие положения

2.1 Настоящие указания устанавливают методику расчета валовых выбросов загрязняющих веществ от установок по термической переработке твердых бытовых отходов и промотходов малой производительности. Указания должны соблюдаться при проектировании предприятий, а также при нормировании выбросов в атмосферу реконструируемых и действующих установок по термической переработке отходов.

2.2 Установки малой производительности по термической переработке твердых бытовых отходов и промотходов относятся к одиночным источникам загрязнения атмосферы, влияние которых на качество атмосферного воздуха регламентировано положениями раздела 2 ОНД-86, дополнением 1 к ОНД-86 и действующими в РФ нормативными документами [1 - 12]. Источником выброса вредных веществ от установок малой производительности по термической переработке твердых бытовых отходов и промотходов является дымовая труба.

2.3 Для расчета валовых выбросов ЗВ, выбрасываемых от установок малой производительности по термической переработке твердых бытовых отходов и промотходов, с последующей оценкой приземной концентрации ЗВ в атмосферном воздухе, настоящим документом предусматривается формирование следующих исходных данных для расчета и определения ряда параметров:

- элементного состава отходов;

- теплоты сгорания отходов;

- объема выбрасываемой в атмосферу газовоздушной смеси;

- мощности выброса ЗВ (расчет количества загрязняющих веществ).

2.4 Необходимые для выполнения расчетов экспериментальные данные должны быть получены с соблюдением требований закона Российской Федерации «Об обеспечении единства измерений», с применением аттестованных методик выполнения измерений и средств их поверки измерений.

2.5 Количество загрязняющих веществ, выбрасываемых с продуктами сгорания после установок по термической переработке твердых бытовых отходов и промотходов, определяется следующими методами:

- инструментально с помощью приборов, предназначенных специально для контроля вредных веществ в продуктах сгорания установок сжигания отходов небольшой производительности (непосредственными замерами концентраций загрязняющих веществ в заданных местах тракта продуктов сгорания) [5];

- расчетным путем (с помощью методик [1, 2]).

Наиболее предпочтителен первый метод, так как позволяет получить объективные данные в пределах класса точности применяемой аппаратуры.

Если применение инструментальных методов невозможно, достаточно эффективными могут быть расчетные методы определения, которые с приемлемой точностью позволяют определить значения выбросов ЗВ.

2.5.1 Инструментальные методы измерения. Измерения содержания в продуктах сгорания твердых частиц, оксидов азота, серы, углерода в установках небольшой производительности, сжигающих твердые бытовые отходы, твердые промышленные отходы, осадок сточных вод, жидкие и гудронообразные отходы нефтегазовых производств и газоконденсатных комплексов, должны производиться в определенных местах газового тракта:

• оксидов серы - после рекуператора (воздухонагревателя) или теплообменного устройства в зоне температур ниже 700 °С;

• оксидов азота - в зоне температур ниже 800 °С;

• оксидов углерода - в зоне температур ниже 450 °С;

• твердых частиц (летучая зола и продукты неполного сгорания топлива) - после газоочистных устройств в зоне температур после 300 °С.

Пробу газа следует отбирать по возможности в наиболее узком месте газового тракта. Газозаборные трубки не следует располагать на поворотных участках или вблизи мест, где возможны подсосы воздуха. Отбор проб газов может производиться как перед, так и после дымососа. Для отбора проб продуктов сгорания при температурах выше 400 °С следует применять водоохлаждаемые трубки или трубки из жаропрочного металла.

2.5.2 Расчетный метод. Расчетным путем по существующим методикам можно определить концентрации летучих твердых частиц, оксидов серы, оксида углерода и оксидов азота. Концентрации других загрязняющих веществ возможно определить только опытным путем на основе многочисленных замеров процесса горения на действующих мусоросжигательных заводах.

Настоящая методика предлагает расчетный метод оценки ЗВ в выбросах от установок по термической переработке твердых бытовых отходов и промотходов.

3. Расчет параметров выбросов вредных веществ

3.1 Расчет элементного состава отходов*

____________

* Элементный состав отдельных компонентов отходов, полученный экспериментально, приведен в Приложении № 1.

При сжигании ТБО с низшей теплотой сгорания менее 4,0 МДж/кг для стабилизации процесса горения используется дополнительное топливо, в качестве которого применяется природный газ или дизельное топливо.

Элементный состав всей массы рассматриваемых отходов рассчитывается как средневзвешенное значение элементного состава отдельных компонентов по формулам (1 - 7) [6], %.

Без дополнительного топлива:

|

|

(1) |

|

|

(2) |

|

|

(3) |

|

|

(4) |

|

|

(5) |

|

|

(6) |

|

(7) |

где ![]() - содержание углерода в рабочей массе

каждого компонента отхода, %;

- содержание углерода в рабочей массе

каждого компонента отхода, %;

![]() - содержание водорода в рабочей массе

каждого компонента отхода, %;

- содержание водорода в рабочей массе

каждого компонента отхода, %;

![]() - содержание кислорода в рабочей массе

каждого компонента отхода, %;

- содержание кислорода в рабочей массе

каждого компонента отхода, %;

![]() - содержание азота в рабочей массе

каждого компонента отхода, %;

- содержание азота в рабочей массе

каждого компонента отхода, %;

![]() - содержание серы в рабочей массе

каждого компонента отхода, %;

- содержание серы в рабочей массе

каждого компонента отхода, %;

![]() - содержание золы в рабочей массе

каждого компонента отхода, %;

- содержание золы в рабочей массе

каждого компонента отхода, %;

![]() - содержание влаги в рабочей массе

каждого компонента отхода, %;

- содержание влаги в рабочей массе

каждого компонента отхода, %;

![]() - доли соответствующих компонентов в

рабочей массе отходов;

- доли соответствующих компонентов в

рабочей массе отходов;

|

|

(8) |

где n - количество отдельных компонентов ТБО.

Элементный состав рабочей смеси с учетом дополнительного жидкого топлива рассчитывается следующим образом:

|

|

(9) |

|

|

(10) |

|

|

(11) |

|

|

(12) |

|

|

(13) |

|

|

(14) |

|

|

(15) |

где X - весовая доля дополнительного жидкого топлива;

CР, HР, SР, NР, OР, AР, WР - содержание углерода, водорода, азота, кислорода, золы, влаги соответственно в рабочей массе дополнительного топлива.

Проверку полученных результатов расчета компонентов элементного состава ТБО и смеси следует производить по формулам (16) и (17) соответственно:

|

|

(16) |

|

|

(17) |

В случае несходимости баланса в долях процента округление производится за счет компонента, содержание которого максимально.

Состав природного газа задается не элементным, а действительным составом. Поэтому при совместном сжигании отходов с газообразным топливом расчеты выполняются не на 1 кг сжигаемой смеси, а на 1 кг отходов с учетом количества газа, приходящегося на 1 кг отходов (см. п. 3.2. и 3.3).

3.2 Расчет теплоты сгорания отходов

Теплота сгорания ТБО (без дополнительного топлива), МДж/кг, определяется по формуле

|

|

(18) |

где ![]() - низшая рабочая теплота сгорания

отдельных компонентов отходов, МДж/кг.

- низшая рабочая теплота сгорания

отдельных компонентов отходов, МДж/кг.

Данные по низшей теплоте сгорания отдельных компонентов бытовых отходов рассчитаны по формуле Менделеева [7] и приведены в Приложении № 1.

Теплота сгорания смеси ТБО с дополнительным топливом, МДж/кг, рассчитывается по формулам*:

Для газообразного топлива

|

|

(19) |

Для жидкого топлива

|

|

(20) |

где ![]() - теплота сгорания смеси отходов с

дополнительным топливом, МДж/кг;

- теплота сгорания смеси отходов с

дополнительным топливом, МДж/кг;

![]() - теплота сгорания отходов, МДж/кг;

- теплота сгорания отходов, МДж/кг;

![]() - теплота сгорания дополнительного

топлива, МДж/кг или МДж/м3;

- теплота сгорания дополнительного

топлива, МДж/кг или МДж/м3;

XГ - расход природного газа на 1 кг смеси ТБО, м3/кг (принимается по табл. 1);

XM - расход дизельного топлива на 1 кг смеси ТБО с дополнительным топливом, кг/кг (принимается по табл. 1).

В табл. 1 приведены данные по количеству дизельного топлива

с низшей теплотой сгорания ![]() МДж/кг и количеству природного газа с

низшей теплотой сгорания

МДж/кг и количеству природного газа с

низшей теплотой сгорания ![]() кДж/м3 при сжигании отходов

с низшей теплотой сгорания от 3,4 до 4,0 МДж/кг.

кДж/м3 при сжигании отходов

с низшей теплотой сгорания от 3,4 до 4,0 МДж/кг.

|

Теплота сгорания отходов |

Расход природного газа XГ, м3/кг |

Расход дизельного топлива XM, кг/кг |

|

4,00 |

0,0054 |

0,0056 |

|

3,80 |

0,0107 |

0,0111 |

|

3,60 |

0,0161 |

0,0161 |

|

3,40 |

0,0214 |

0,0220 |

* При использовании в качестве дополнительного газообразного топлива расчеты выполняются на 1кг ТБО, а жидкого - на 1 кг смеси его с ТБО [7].

3.3 Расчет объема продуктов сгорания

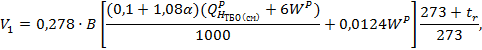

Объем сухих продуктов сгорания, выбрасываемых от одного или нескольких агрегатов, V1 (м3/с), рассчитывается по эмпирической формуле С.Я. Корницкого [4]

|

(21) |

где В - производительность установки по сжигаемым отходам, т/ч;

α - коэффициент избытка воздуха, рассчитываемый по содержанию O2 в отходящих газах [6]:

|

α = 21 / (21 - O2), |

(22) |

где O2 - содержание кислорода в дымовых газах;

![]() - низшая теплота сгорания отходов,

ккал/кг;

- низшая теплота сгорания отходов,

ккал/кг;

WР - содержание общей влаги в рабочей массе отходов, %;

tr - температура продуктов сгорания, °С.

При содержании в отходах углеводородосодержащих веществ до 5 % доля дополнительного топлива, предусматриваемого для поддержания горения пропорционально снижается.

При содержании в отходах углеводородосодержащих веществ выше 5 % расчёт продуктов сгорания производить пользуясь эмпирической формулой [4].

Учитывая, что количество дополнительного топлива при сжигании отходов не превышает 5 %, допустимо использование формулы С.Я. Корницкого для определения объема продуктов сгорания, выбрасываемых в атмосферу при совместном сжигании отходов и жидкого топлива.

4. Расчет валовых выбросов загрязняющих веществ

Валовый выброс i-гo загрязняющего вещества от установок по термической переработке твердых бытовых отходов и промотходов Пi рассчитывается по формуле, т/год,

|

Пi = 0,0036τ × Mi, |

(23) |

где τ - число часов работы установки с установленной мощностью, ч/год;

Mi - мощность выброса i-гo загрязняющего вещества, г/с.

4.1 Расчет выбросов летучей золы

Количество летучей золы, выбрасываемой в атмосферу с продуктами сгорания после установки для сжигания отходов в единицу времени кг/ч, рассчитывается по формуле [6]

|

|

(24) |

где В - производительность установки для сжигания отходов небольшой производительности, т/ч;

αун - доля золы в уносе. Нормативное значение αун для слоевых топок с сухим шлакоудалением при сжигании отходов равно 0,1 - 0,2;

![]() - низшая теплота сгорания отходов,

МДж/кг;

- низшая теплота сгорания отходов,

МДж/кг;

AР - содержание золы в рабочей массе отходов, %;

q4 - потери теплоты от механической неполноты сгорания, %;

рекомендуемое значение для слоевых топок составляет 4 % [6];

32,7 - средняя теплота сгорания горючих веществ в уносе, МДж/кг;

ηЗ - доля твердых частиц, улавливаемая в золоуловителях.

Максимальные выбросы твердых частиц в формуле (24) определяются при номинальной производительности установки сжигания отходов.

4.2 Расчет выбросов оксидов серы

Количество оксидов серы SO2 и SO3 в пересчете на диоксид серы SO2, выбрасываемое в атмосферу с продуктами сгорания в единицу времени кг/ч, рассчитывается по формуле [6]

|

|

(25) |

где B - производительность установки по сжигаемым отходам, кг/ч;

SР - содержание серы в рабочей массе отходов, %;

![]() - доля оксидов

серы, связываемых летучей золой отходов.

- доля оксидов

серы, связываемых летучей золой отходов.

Нормативное значение для слоевых топок с сухим шлакоудалением при низкотемпературном сжигании отходов принимается равным 0,3;

![]() - доля оксидов

серы, улавливаемых в золоулавителях попутно с улавливанием твердых частиц.

- доля оксидов

серы, улавливаемых в золоулавителях попутно с улавливанием твердых частиц.

Доля оксидов серы, улавливаемых в сухих золоулавителях

(электрофильтрах, батарейных циклонах), принимается равной нулю. В мокрых

золоуловителях она зависит в основном от приведенной сернистости отходов ![]() , (% кг/МДж) и от расхода и общей

щелочности орошаемой воды (по рис. 1) [4].

, (% кг/МДж) и от расхода и общей

щелочности орошаемой воды (по рис. 1) [4].

Расчетный удельный расход воды на орошение золоуловителей составляет 0,1 - 0,2 мг·экв/дм3.

Максимальные выбросы оксидов серы в формуле (25) определяются при номинальной производительности установки сжигания отходов.

4.3 Расчет выбросов оксида углерода

Количество оксида углерода, выбрасываемого в атмосферу с продуктами сгорания отходов в единицу времени т/год, вычисляется по формуле [4]

|

MCO = 0,001CCOВ(1 - q4 / 100), |

(26) |

где В - производительность установки по сжигаемым отходам, т/год;

CCО - выход оксида углерода при сжигании отходов определяется по формуле, кг/т,

|

(27) |

где q3 - потери теплоты от химической неполноты сгорания отходов, %;

R - коэффициент, учитывающий долю потери теплоты вследствие химической неполноты сгорания отходов, обусловленной содержанием оксида углерода в продуктах неполного сгорания;

нормативное значение для слоевых топок с сухим шлакоудалением при сжигании твердых отходов R = 1,0;

![]() - низшая теплота сгорания отходов,

МДж/кг;

- низшая теплота сгорания отходов,

МДж/кг;

q4 - потери теплоты от механической неполноты сгорания отходов, %;

q3 и q4 - принимаются по эксплуатационным данным или по нормам [6]; потери теплоты от химической неполноты сгорания отходов при а > 1,5 - 2,0 при интенсивной аэродинамической турбулентности составляют 0,1 - 0,3 %.

Максимальные выбросы оксида углерода (значения величин в формулах (26 - 27) принимаются при номинальной производительности установки сжигания отходов.

4.4 Расчет выбросов оксидов азота

Количество оксидов азота в пересчете на диоксид азота, выбрасываемых в атмосферу с продуктами сгорания установки малой производительности в единицу времени, кг/ч, рассчитывается по формуле [6]

|

|

(28) |

где ![]() - коэффициент,

характеризующий количество оксидов азота, образующихся на 1 ГДж тепла, кг/ГДж,

определяется из [7]:

- коэффициент,

характеризующий количество оксидов азота, образующихся на 1 ГДж тепла, кг/ГДж,

определяется из [7]:

|

|

(29) |

В - производительность установки по сжигаемым отходам, т/ч;

![]() - низшая теплота сгорания отходов

(смеси), МДж/кг;

- низшая теплота сгорания отходов

(смеси), МДж/кг;

q4 - потери теплоты от механической неполноты сгорания отходов, %;

η1 - коэффициент, учитывающий степень дожигания выбросов оксидов азота в результате примененных решений; η1 принимается равным нулю;

ДНОМ - условная паропроизводительность котла, определяется из уравнения теплового баланса, т/ч.

|

|

(30) |

η - КПД котла;

Δh - разность энтальпий пара и питательной воды, МДж/кг, принимаем η = 0,8 ÷ 0,85;

Δh = 2,36 МДж/кг (разность энтальпий сухого насыщенного пара при давлении 14 бар и питательной воды с температурой 103 °С).

4.5 Расчет выбросов хлористого водорода*

Количество хлористого водорода в продуктах сгорания после системы газоочистки, г/с, рассчитывается по формуле

|

MHCl = 3,6V1CHCl, |

(31) |

где V1 - объем сухих продуктов сгорания, выбрасываемых от одного и нескольких агрегатов, м3/с; рассчитывается по формуле (21);

CHCl - содержание хлористого водорода в продуктах сгорания после системы газоочистки. Принимается в среднем равным 0,012 г/м3 [13].

4.6 Расчет выбросов фтористого водорода*

____________

* Расчёт выбросов по хлористому и фтористому водороду для установок производится только при условии наличия этих соединений в сжигаемых отходах.

Количество фтористого водорода в продуктах сгорания, г/с, рассчитывается по формуле

|

MHF = 3,6V1CHF, |

(32) |

где V1 - объем сухих продуктов сгорания, выбрасываемых от одного и нескольких агрегатов, м3/с; рассчитывается по формуле (21);

CHF - содержание фтористого водорода в продуктах сгорания. Принимается в среднем равным 0,0025 г/м3 [13].

4.7 Расчет выбросов оксидов ванадия**

____________

** Расчет оксидов ванадия производится только для установок, постоянно сжигающих гудронообразные нефтесодержащие отходы.

Количество оксидов ванадия (в пересчете на пятиокись ванадия), кг/ч, выбрасываемых в атмосферу с продуктами сгорания отходов в единицу времени, вычисляется по формуле [4]

|

|

(33) |

где ![]() - содержание

оксидов ванадия в отходах в пересчете на V2O5,

г/т;

- содержание

оксидов ванадия в отходах в пересчете на V2O5,

г/т;

![]() - коэффициент оседания оксидов ванадия

на поверхности нагрева котлов-утилизаторов (кипящих экономайзеров). Для

котлов-утилизаторов с промежуточным пароперегревателем, очистка поверхностей

нагрева которых производится в остановленном состоянии, nос

= 0,07;

- коэффициент оседания оксидов ванадия

на поверхности нагрева котлов-утилизаторов (кипящих экономайзеров). Для

котлов-утилизаторов с промежуточным пароперегревателем, очистка поверхностей

нагрева которых производится в остановленном состоянии, nос

= 0,07;

![]() - доля твердых

частиц продуктов сгорания жидкого топлива, применяемого в качестве

стабилизирующего топлива при сжигании отходов с пониженными теплотехническими

свойствами, улавливаемых в устройствах по нейтрализации вредных выбросов после

котлов утилизаторов.

- доля твердых

частиц продуктов сгорания жидкого топлива, применяемого в качестве

стабилизирующего топлива при сжигании отходов с пониженными теплотехническими

свойствами, улавливаемых в устройствах по нейтрализации вредных выбросов после

котлов утилизаторов.

Значение ![]() оценивается для средних условий работы

газоочистных устройств за год.

оценивается для средних условий работы

газоочистных устройств за год.

При

отсутствии результатов анализа дополнительного топлива содержание оксидов

ванадия (![]() ) в сжигаемом топливе определяется

ориентировочно по формуле

) в сжигаемом топливе определяется

ориентировочно по формуле

|

|

(34) |

где SР - содержание серы в рабочей массе отходов, %.

Формула дается для отходов с содержанием SР > 0,4 %.

Максимальные выбросы оксидов ванадия в формулах (33 - 34) принимаются при номинальной нагрузке установки сжигания отходов.

Количество выбросов оксидов ванадия в пересчете на ванадий определяется по формуле

|

|

(35) |