РУКОВОДСТВА ПО БЕЗОПАСНОСТИ

в области использования

атомной энергии

РАСЧЕТНЫЕ СООТНОШЕНИЯ И МЕТОДИКИ

РАСЧЕТА ГИДРОДИНАМИЧЕСКИХ И ТЕПЛОВЫХ

ХАРАКТЕРИСТИК ЭЛЕМЕНТОВ И ОБОРУДОВАНИЯ

ЯДЕРНЫХ ЭНЕРГЕТИЧЕСКИХ УСТАНОВОК

С ЖИДКОМЕТАЛИЧЕСКИМ ТЕПЛОНОСИТЕЛЕМ

РБ-075-12

ФБУ«НТЦ ЯРБ»

|

ФЕДЕРАЛЬНАЯ СЛУЖБА ПО ЭКОЛОГИЧЕСКОМУ, |

|

УТВЕРЖДЕНО |

РУКОВОДСТВО ПО БЕЗОПАСНОСТИ

РАСЧЕТНЫЕ СООТНОШЕНИЯ И МЕТОДИКИ РАСЧЕТА

ГИДРОДИНАМИЧЕСКИХ И ТЕПЛОВЫХ ХАРАКТЕРИСТИК

ЭЛЕМЕНТОВ И ОБОРУДОВАНИЯ ЯДЕРНЫХ ЭНЕРГЕТИЧЕСКИХ

УСТАНОВОК С ЖИДКОМЕТАЛИЧЕСКИМ ТЕПЛОНОСИТЕЛЕМ

(РБ-075-12)

|

Введено в действие |

|

с 31 августа 2012 г. |

Москва 2012

Руководство по безопасности «Расчетные соотношения и методики расчета гидродинамических и тепловых характеристик элементов и оборудования ядерных энергетических установок с жидкометаллическим теплоносителем» носит рекомендательный характер и не является нормативным правовым актом.

Настоящее руководство по безопасности содержит рекомендации Федеральной службы по использованию расчетных соотношений и методик расчета гидродинамических и тепловых характеристик элементов и оборудования ядерных энергетических установок с жидкометаллическим теплоносителем.

Выпускается впервые 1.

___________

1 Разработано коллективом авторов в составе И.Р. Уголева (ФБУ «НТЦ ЯРБ»), В.П. Бобков и И.П. Смогалев (ФГУП «ГНЦ - РФ ФЭИ»)

I. Общие положения

1. Настоящее руководство по безопасности «Расчетные соотношения и методики расчета гидродинамических и тепловых характеристик элементов и оборудования ядерных энергетических установок с жидкометаллическим теплоносителем» (далее - Руководство по безопасности) разработано в соответствии со статьей 6 Федерального закона от 21 ноября 1995 г. № 170-ФЗ «Об использовании атомной энергии» и содержит рекомендации по выполнению требований федеральных норм и правил в области использования атомной энергии «Требования к содержанию отчета по обоснованию безопасности АС с реакторами на быстрых нейтронах», утвержденных постановлением Федеральной службы по экологическому, технологическому и атомному надзору от 2 декабря 2005 г. № 9 (Зарегистрировано Минюстом России 26 января 2006 г. № 7413).

2. Руководство по безопасности распространяется на элементы и оборудование жидкометаллических циркуляционных контуров ядерных энергетических установок.

3. В руководстве по безопасности приводятся расчетные соотношения и методики расчета основных гидродинамических и тепловых характеристик элементов и оборудования ядерных энергетических установок с жидкометаллическим теплоносителем (далее - ЯЭУ), включая:

коэффициенты гидравлического сопротивления трения и местных касательных напряжений, расходов;

коэффициенты теплоотдачи и температуры поверхностей теплообмена;

параметры тепломассообмена при конденсации и теплоотдачи при кипении теплоносителя а также погрешности этих характеристик.

Для режимов без кипения теплоносителя приводятся рекомендации, относящиеся только к стационарным процессам. Рекомендации даны для случаев течения и теплообмена «чистых» (практически без примесей) теплоносителей при хорошем смачивании и отсутствии на поверхности теплообмена каких-либо наслоений или контактных слоев.

4. Рекомендации, содержащиеся в настоящем руководстве по безопасности, предназначены для использования специалистами организаций, при создании, верификации и экспертизе программных средств (далее - ПС), применяемых при проектировании, испытании и эксплуатации ЯЭУ, а также для обоснования и/или обеспечения их безопасности.

5. Настоящее руководство по безопасности содержит проверенные и обоснованные соотношения и методы расчета гидродинамических и тепловых характеристик активных зон, элементов и оборудования циркуляционных контуров ЯЭУ.

6. В руководстве по безопасности применяется единая терминология и система обозначений, а также Международная система единиц СИ.

7. Для расчетных соотношений и методик расчета, приведенных в главах II и III настоящего Руководства по безопасности, указываются погрешности расчетных параметров, такие как:

D (в % или абсолютных величинах) - среднеарифметическая погрешность описания данной методикой использованного массива экспериментальных данных;

σ (в % или абсолютных величинах) - среднеквадратичная погрешность описания данной методикой использованного массива экспериментальных данных;

δ (± δ в % или абсолютных величинах) - максимальное отклонение рекомендованной методики от использованного массива экспериментальных данных.

8. Для расчетных соотношений и методик расчета, приведенных в главах II и III настоящего Руководства по безопасности, указываются пределы применимости по определяющим параметрам в использованном массиве экспериментальных данных, а также из общефизических соображений.

9. В случае использования других соотношений и методик, чем те, которые указаны в настоящем Руководстве по безопасности, должно быть показано, что расчет теплогидравлических параметров выполнен с погрешностями, дающими возможность сделать обоснованные заключения о безопасности ЯЭУ.

II. Расчет гидродинамических параметров

10. Гидравлическая система первого контура ЯЭУ состоит из каналов активной зоны, насосов, трубопроводов, коллекторов, каналов парогенератора и предназначена для прокачки теплоносителя и передачи тепла от твэлов реактора ко второму жидкометаллическому контуру и далее к воде и водяному пару в парогенераторах (при трехконтурной схеме) или сразу к воде и водяному пару (при двухконтурной схеме). Дополнительными устройствами, входящими в гидравлическую систему, являются теплообменные аппараты, арматура, дроссельные и сепарирующие устройства. Замкнутая гидравлическая система подводящих и отводящих трубопроводов, распределительных устройств внутри корпуса реактора и каналов (кассет) с тепловыделяющими элементами называется циркуляционным контуром.

11. Большинство гидродинамических расчетов в ядерной энергетике связано с течениями в каналах. Главными задачами при расчете таких течений являются определение гидравлических сопротивлений каналов различной геометрии и местных сопротивлений, расчет распределения по каналам расходов, скоростей и касательных напряжений. Основными целями расчета являются: определение потерь давления в каналах и на элементах контура, затрат мощности на прокачку теплоносителя, а также и цели, связанные, в частности, с расчетом эрозии, коррозии, массопереноса.

12. При проведении гидравлических расчетов используются следующие величины, характеризующие поток в каналах: геометрические параметры канала (например площадь поперечного сечения, гидравлический диаметр, длина, абсолютная шероховатость), скорость, плотность и вязкость среды. Средняя плотность среды определяется по средней температуре среды в канале на данном участке.

13. Все теплоносители, используемые в атомной энергетике, включая жидкие металлы, являются ньютоновскими жидкостями и, таким образом, подчиняются общим закономерностям в области гидродинамики.

14. Режимы однофазного течения.

1) Режимы течения в каналах с безотрывным обтеканием.

Ламинарный или слоистый режим течения характеризуется отсутствием пульсаций гидродинамических величин. Критическое число Рейнольдса Reкр, (Re = wd/v), при достижении которого происходит потеря устойчивости и разрушение ламинарного режима течения в трубах круглого поперечного сечения, обычно принимается равным 2300. За счет устранений возмущений на входе в канал можно существенно затянуть существование ламинарного режима течения до Reкр = (5 ÷ 7)·104. Наличие шероховатости на стенках трубы уменьшает значение критического числа Рейнольдса. Неизотермичность потока также влияет на критическое число Рейнольдса. При совпадении направлений свободного и вынужденного движений у стенки критическое число Рейнольдса возрастает в зависимости от величины числа Релея (Ra = g·b·l3·Dt/va) (таблица № 1).

Таблица № 1

Зависимость критического числа Рейнольдса от числа Релея при совпадении направлений свободного и вынужденного движений в круглой гладкой трубе

|

Ra · 10-6 |

0 |

1,6 |

4,7 |

11,6 |

15,8 |

|

Reкр |

2300 |

3500 |

5200 |

6200 |

7100 |

При противоположном направлении естественной конвекции и вынужденного движения у стенки критическое число Рейнольдса уменьшается, снижаясь при Ra = 105 до значения Reкр = 103.

Критическое число Рейнольдса для каналов некруглого поперечного сечения имеет примерно такое же значение, как и для круглой трубы (таблица № 2). Для каналов с узкими угловыми областями критическое число Рейнольдса является условной величиной, поскольку турбулентность сначала возникает в широкой части канала, а затем распространяется на узкую.

Таблица № 2

Критическое число Рейнольдса для каналов различной геометрии при продольном обтекании

|

Reкр |

|

|

Кольцевой |

2000 ÷ 2800 |

|

Прямоугольный |

2000 ÷ 2300 |

|

Треугольный с amin > 45° |

≈ 2000 |

|

Сборки стержней различной упаковки |

≈ 2000 |

В змеевиках и других криволинейных каналах, где возникают значительные центробежные силы, граница перехода к турбулентному режиму течения сдвигается в область более высоких значений чисел Рейнольдса.

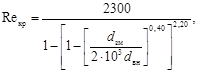

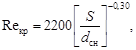

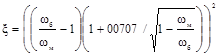

Критическое число Рейнольдса (граница перехода ламинарного течения в турбулентное) в змеевиках рассчитывается по формуле:

(1)

(1)

где dзм - диаметр змеевиков, м;

dвн - внутренний диаметр трубы змеевика, м.

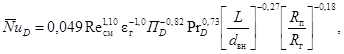

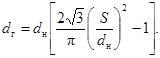

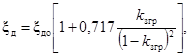

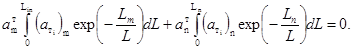

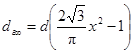

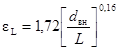

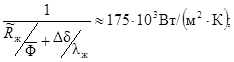

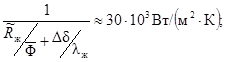

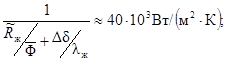

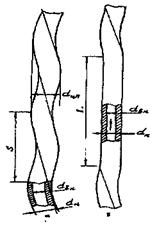

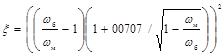

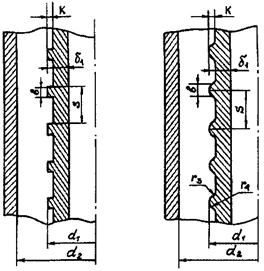

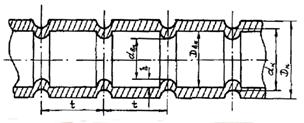

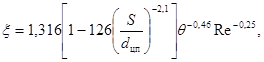

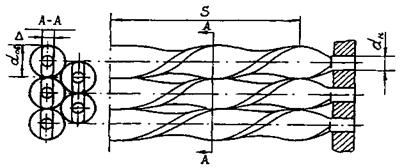

Критическое число Рейнольдса в спирально-навитых (витых) трубах диаметром dсн, меньшим их внутреннего диаметра (рис. 1), и в локально-навитых трубах, у которых навитые участки чередуются с прямолинейными длиной L, рассчитывается по формуле:

где dсн = dцп - dвн, м.

Пределы применимости формулы (2): S/dсн = 12 ÷ 40; 0,2 < dвн/dцп < 0,7.

Рис. 1. Геометрия спирально-навитых труб:

а - спирально-навитая труба;

б - локально спирально-навитая труба;

dцп = диаметр цилиндрической поверхности, описанной около спирально-навитой трубы, м;

dвн - внутренний диаметр исходной гладкой трубы, м;

dн - наружный диаметр исходной гладкой трубы, м;

S - шаг навивки трубы, м

Переходный к турбулентному режим течения характеризуется чередованием областей с ламинарным и турбулентным течениями. На величину чисел Рейнольдса, в диапазоне изменения которых наблюдается указанный режим течения, сильно влияют шероховатость поверхности, интенсивность турбулентности потока на входе в канал, которые сдвигают начало переходного режима течения в область более низких чисел Рейнольдса, и величина температурного фактора, определяющая взаимодействие между вынужденной и естественной конвекциями.

При переходном режиме течения возникают низкочастотные пульсации параметров потока и наблюдается резкое изменение интенсивности переноса тепла и импульса с возрастанием числа Рейнольдса.

Принимается, что переход от ламинарного режима течения к турбулентному в трубах происходит при Re = (5 ÷ 7)·103, а в сборках стержней треугольной и квадратной упаковок - при Re = (10 ÷ 15)·103.

Турбулентный режим течения характеризуется наличием интенсивных пульсаций параметров потока (например скорости, плотности, температуры), что связано с существованием вихрей, имеющих широкий диапазон пространственных и временных масштабов. Особенностью турбулентного режима течения является также наличие вязкого подслоя у стенки (при надежном смачивании), в котором происходит затухание пульсаций. При плохом смачивании возможно проскальзывание жидкости относительно стенки. Эти случаи весьма редки и в настоящем Руководстве по безопасности не рассматриваются.

2) Режимы течения в каналах с отрывным обтеканием.

Структура течения в каналах с повышенной шероховатостью стенок, с турбулизирующими поток вставками, с поперечным расположением труб и в засыпках определяется характером развития и отрыва пограничных слоев, которые формируются на стенках обтекаемых тел. Процесс отрыва сопровождается возникновением турбулентных вихрей и интенсификацией теплообмена. Наличие по ходу потока большого количества дискретных элементов (например, выступов шероховатости, впадин, песчинок.) приводит к постоянному чередованию зон отрыва и областей, где происходит восстановление пограничного слоя, и препятствует образованию структуры течения (ламинарная, турбулентная).

Ламинарное (безотрывное) течение в таких каналах имеет место при более низких числах Рейнольдса. Относительная величина шероховатости, начиная с которой проявляется ее влияние на переход к турбулентному течению в трубах, рассчитывается по формуле:

![]() (3)

(3)

При течении среды в трубах с интенсификаторами теплосъема критическое число Рейнольдса в зависимости от степени шероховатости изменяется в пределах 500 ÷ 2000. Особо низкие значения (Rе ≈ 50) наблюдаются при поперечном обтекании труб и в засыпках.

При числах Рейнольдса, больших критического, имеет место течение со смешанной структурой пограничных слоев. Например, при поперечном обтекании труб в диапазоне чисел Рейнольдса 2·103 < Re < 2·105 на фронтальной части трубы образуется ламинарный пограничный слой, а на тыловой - турбулентный.

3) Гидравлическое сопротивление каналов при течении однофазной среды.

Расчет гидравлических сопротивлений проводится для определения полного перепада давления в теплообменном аппарате и затрат мощности на прокачку теплоносителей.

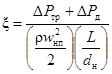

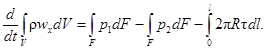

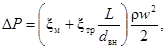

Общий перепад давления между двумя сечениями канала, в котором движется однофазный стационарный поток, складывается из потерь давления на трение DPтр, потерь давления, возникающих при движении потока через местные сопротивления DPм, нивелирного напора DPнив и перепада давления, связанного с ускорением потока DPуск.

Общий перепад давления, таким образом, рассчитывается по формуле:

DP = DРтр + DРм + DРнив + DPуск. (4)

Сопротивление трения при стационарном течении однофазного потока в трубах, каналах различного сечения, при продольном обтекании пучков труб для изотермического и неизотермического потоков при практически применяемых величинах температурного напора рассчитывается по формуле:

![]() (5)

(5)

где ξ - коэффициент гидравлического сопротивления трения, зависящий от геометрии канала, числа Рейнольдса и относительной шероховатости поверхности D/dг;

L - длина канала, м;

dг - гидравлический диаметр канала, м;

ρ - плотность среды, кг/м3;

![]() - средняя скорость теплоносителя в канале, м/с.

- средняя скорость теплоносителя в канале, м/с.

Потеря давления на местном сопротивлении рассчитывается по формуле:

![]() (6)

(6)

где ξм - коэффициент местного гидравлического сопротивления;

![]() - средняя скорость потока, к которой отнесен

коэффициент местного гидравлического сопротивления, м/с.

- средняя скорость потока, к которой отнесен

коэффициент местного гидравлического сопротивления, м/с.

Местные сопротивления возникают при резком изменении поперечного сечения канала или направления движения теплоносителя и считаются сосредоточенными.

Нивелирный напор на данном участке рассчитывается по формуле:

DPнив = ρgh, (7)

где ρ - среднее значение плотности среды, кг/м3;

h - высота канала (расстояние по вертикали в случае наклонного канала), м;

g - ускорение силы тяжести, м/с2.

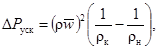

Потеря напора на ускорение потока рассчитывается по формуле:

(8)

(8)

где ρк, ρн - плотности среды в конце и начале канала, кг/м3.

Погрешность δ расчета общего гидравлического сопротивления по формуле (4) определяется, в основном, погрешностью расчета гидравлического сопротивления трения и местного сопротивления и составляет ± (10 ÷ 25) %.

Конкретные формулы для расчета коэффициентов гидравлического сопротивления трения и местного сопротивления приведены в следующих разделах.

15. Однофазные ламинарные течения.

1) Ламинарные стабилизированные течения в каналах.

В разделе приведены формулы для расчета коэффициентов гидравлического сопротивления трения, распределения скоростей и касательных напряжений при ламинарном течении в каналах разной геометрии.

Теплофизические характеристики, если особо не оговаривается, относятся к средней массовой температуре потока в заданном сечении канала. Формулы получены как результат точных решений и аппроксимации этих решений формулами.

а) Ламинарное течение в трубах.

Коэффициент гидравлического сопротивления трения при ламинарном течении в трубе круглого поперечного сечения рассчитывается по формуле:

ξ = ξo = 64/Re, (9)

где ![]() (

(![]() - средняя по сечению скорость, η -

кинематическая скорость).

- средняя по сечению скорость, η -

кинематическая скорость).

Пределы применимости формулы (9): Re £ 2300.

Погрешность δ расчета ξ составляет ± 5 %.

Распределение скорости при ламинарном течении в трубе круглого поперечного сечения подчиняется параболическому закону и рассчитывается по формуле:

Пределы применимости формулы (10): Re £ 2300.

Погрешность D расчета w составляет ± 1,0 %.

Касательное напряжение на стенке трубы круглого поперечного сечения при ламинарном течении (tст) рассчитывается по формуле:

Пределы применимости формулы (11): Re £ 2300.

Погрешность D расчета tст составляет ± 1,0 %.

Коэффициент гидравлического сопротивления трения при ламинарном течении между двумя плоскими параллельными пластинами бесконечных размеров (плоская труба) рассчитывается по формуле:

где ![]() (H

- расстояние между пластинами, м). Определяющий размер при расчете числа Re

- расстояние между пластинами.

(H

- расстояние между пластинами, м). Определяющий размер при расчете числа Re

- расстояние между пластинами.

Пределы применимости формулы (12): Re £ 2300.

Погрешность δ расчета ξ, составляет ± 1 %.

Распределение скорости при ламинарном течении в плоской трубе рассчитывается по формуле:

где y - расстояние по нормали от оси трубы до рассматриваемой точки.

Пределы применимости формулы (13): Re £ 2300,

где ![]() ; dг = 4F/П

(dг -

гидравлический диаметр, м;

; dг = 4F/П

(dг -

гидравлический диаметр, м;

4F - четыре площади поперечного сечения;

П - смоченный периметр, м).

Погрешность δ расчета w составляет ± 10,0 %. Эта погрешность обусловлена погрешностью задаваемых геометрических и режимных параметров.

Коэффициент гидравлического сопротивления трения при ламинарном течении в трубе эллиптического поперечного сечения рассчитывается по формуле:

где ![]() ; dг = 4F/П

; dг = 4F/П

b1, b2 - большая и малая полуоси эллипса, м. Определяющий размер при расчете числа Re - гидравлический диаметр.

Пределы применимости формулы (14): Re £ 2300.

Погрешность D расчета ξ, составляет ± 5 %.

Распределение скорости при ламинарном течении в трубах эллиптического поперечного сечения рассчитывается по формуле:

где y - координата точки от центра эллипса вдоль оси b1

z - координата точки от центра вдоль оси b2.

Пределы применимости формулы (15): Re £ 2300.

Погрешность δ расчета w составляет ± 5,0 %.

Коэффициент гидравлического сопротивления трения при ламинарном течении в трубах прямоугольного поперечного сечения определяется по таблице № 3.

Таблица № 3

Коэффициент гидравлического сопротивления трения при ламинарном течении в трубах прямоугольного поперечного сечения

|

b/h |

1,00 |

1,25 |

1,50 |

2,00 |

2,50 |

3,00 |

4,00 |

5,00 |

10,00 |

∞ |

|

ξRe |

56,90 |

57,47 |

58,82 |

62,14 |

64,00 |

68,35 |

72,90 |

76,29 |

84,61 |

96,00 |

В таблице: b, h - стороны прямоугольника. Определяющий размер при расчете числа Re - гидравлический диаметр.

Погрешность δ определения ξ по таблице составляет ± 5 %. Данные таблицы со среднеквадратичной погрешностью 0,6 % описываются формулой:

ξRe = 95,9 - 123,31x + 135,14x2 - 50,89x3, (16)

где x = h/b.

Пределы применимости формулы (16): Re £ 2300.

Коэффициент гидравлического сопротивления трения при ламинарном течении в трубах с поперечным сечением в форме равнобедренного треугольника рассчитывается по формуле:

где b - половина угла при вершине равнобедренного треугольника;

В - параметр, который рассчитывается по формуле:

![]() (17а)

(17а)

Определяющий размер при расчете числа Re - гидравлический диаметр.

Пределы применимости формулы (17): Re £ 2300.

Погрешность δ расчета ξ, составляет ± 5 %.

Для равностороннего треугольника, если b = 30°, то ξRe = 53,33.

Для прямоугольного равнобедренного треугольника, если b = 45°, то ξRe = 52,71.

Погрешность δ расчета ξ, составляет ± 5 %.

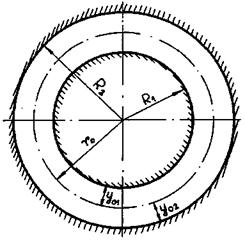

б) Ламинарное течение в кольцевых каналах.

В разделе приведены формулы для расчета коэффициентов гидравлического сопротивления трения и распределения скорости при ламинарном течении в концентрических кольцевых каналах.

Для эксцентрических кольцевых каналов даны приближенные формулы расчета коэффициентов гидравлического сопротивления трения и касательных напряжений.

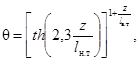

Коэффициент гидравлического сопротивления трения при ламинарном течении в кольцевых каналах определяется числом Re и отношением радиусов кольцевого канала θ = R1/R2, где R1 - внутренний радиус зазора кольцевого канала, м; R2 - наружный радиус зазора кольцевого канала, м.

Коэффициент гидравлического сопротивления трения при ламинарном течении в концентрических кольцевых каналах рассчитывается по формуле:

ξ · Re = 64Кф, (18)

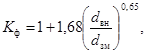

где Кф - коэффициент формы, который рассчитывается по формуле:

Определяющий размер при расчете числа Re - гидравлический диаметр кольцевого канала dг = d2 - d1.

Пределы применимости формулы (19): Re £ 2300.

Погрешность δ расчета ξ, составляет ± 5 %.

Распределение скорости при ламинарном течении в концентрических кольцевых каналах рассчитывается по формуле:

где R - текущий радиус зазора кольцевого канала, R1 < R < R2.

Пределы применимости формулы (20): Re £ 2300.

Погрешность δ расчета ξ, составляет ± 10 %.

Коэффициент гидравлического сопротивления трения при ламинарном течении в эксцентрических кольцевых каналах рассчитывается по формуле:

где A = 3 - 4,5(1 - θ) + 2(1 - θ)2;

е - относительный эксцентриситет кольцевого канала, который равен: e = a/(R2 - R1);

a - эксцентриситет кольцевого канала, м;

ξo - коэффициент гидравлического сопротивления трения при ламинарном течении в трубах, рассчитывается по формуле (9). Определяющий размер при расчете числа Re - гидравлический диаметр эксцентрического кольцевого канала.

Пределы применимости формулы (21): Re £ 2300; 0,3 < 0,1 + 0,5e < θ.

Погрешность δ расчета ξ, составляет ± 8 %.

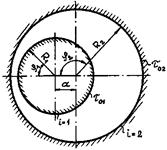

Схема поперечного сечения эксцентричного кольцевого канала приведена на рис. 2.

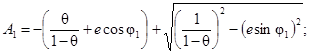

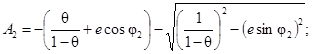

Распределение касательных напряжений по периметру внутренней и внешней стенок эксцентрического кольцевого канала при ламинарном течении рассчитывается по формуле:

где при i = l:

(23)

(23)

при i = 2:

(24)

(24)

(25)

(25)

Индексы i = l, 2 относятся к внутренней и внешней поверхностям кольцевого канала соответственно. Углы j1 и j2 отсчитываются от узкой части эксцентричного кольцевого канала (рис. 2).

Пределы применимости формулы (22): Re £ 2300.

Погрешность δ расчета ti составляет ± 10 %.

Рис. 2. Схема поперечного сечения эксцентричного кольцевого канала

в) Ламинарное продольное течение в сборках стержней.

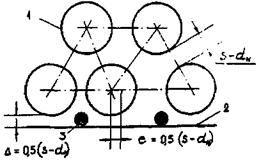

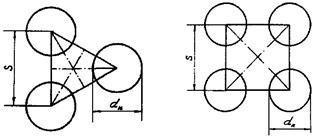

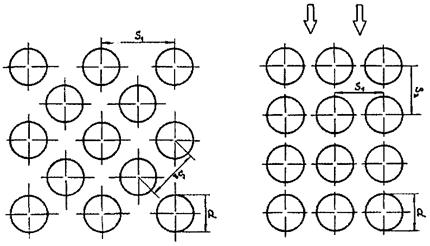

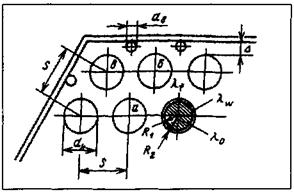

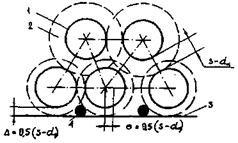

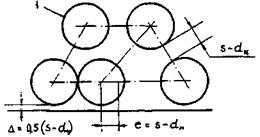

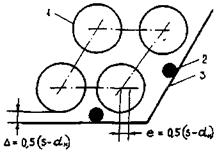

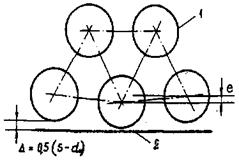

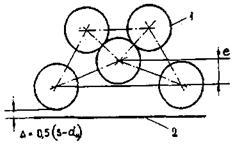

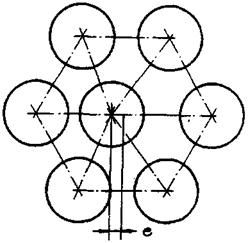

В разделе рассматриваются правильные упаковки стержней. Стержни (твэлы) располагаются по вершинам равностороннего треугольника или квадрата. Соответственно такие системы называются треугольными или квадратными упаковками стержней. Схемы ячеек показаны на рис. 3.

Рис. 3. Схемы треугольной и квадратной упаковки стержней:

dн - диаметр твэла; S - расстояние между осями твэла

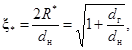

Коэффициент гидравлического сопротивления трения при ламинарном течении в сборках стержней треугольной и квадратной упаковок рассчитывается по формуле:

где ![]()

ξ* - относительный радиус эквивалентной окружности, которой заменяется шестигранная или квадратная граница ячейки вокруг стержней, рассчитываемый по формуле:

(26a)

(26a)

где R* - радиус эквивалентного по площади сектора круга, м;

dн - наружный диаметр стержня, м;

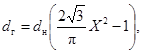

dг - гидравлический диаметр сборки стержней, м, который рассчитывается:

для треугольной упаковки стержней по формуле:

(26б)

(26б)

для квадратной упаковки стержней по формуле:

где Х - относительный шаг расположения стержней в решетке.

Определяющий размер при расчете числа Re - гидравлический диаметр сборки стержней.

Пределы применимости формулы (26): Re £ 2000; X = S/dн > 1,40 (рис. 3.)

Погрешность δ расчета ξ, составляет ± 8 %.

Коэффициенты гидравлического сопротивления трения для сборок стержней треугольной и квадратной упаковок с погрешностью, большей чем по формуле (26), рассчитываются по формуле:

ξRe = 64Кф, (27)

где Кф - коэффициент формы, значения которого приведены в таблице № 4.

Таблица № 4

Коэффициент формы для сборок стержней треугольной и квадратной упаковок

|

1,00 |

1,02 |

1,05 |

1,10 |

1,20 |

1,30 |

1,40 |

1,50 |

2,00 |

|

|

Треугольная упаковка стержней |

0,407 |

0,663 |

0,966 |

1,274 |

1,560 |

1,715 |

1,834 |

1,940 |

2,462 |

|

Квадратная упаковка стержней |

0,406 |

0,518 |

0,679 |

0,913 |

1,264 |

1,510 |

1,699 |

1,858 |

2,518 |

Пределы применимости формулы (27): Re £ 2000; S/dн = 1,0 ÷ 2,0.

Погрешность δ расчета ξ по формуле:

при S/dн = 1,0 ÷ 1,4 составляет ± 12 %;

при 1,4 < S/dн < 2,0 составляет ± 8 %.

Оценочные расчеты коэффициентов гидравлического сопротивления трения в сборках стержней допускается проводить по формуле (27), если принять:

для треугольной упаковки стержней:

![]() (28)

(28)

для квадратной упаковки стержней:

![]() (29)

(29)

В этом случае погрешность δ расчета ξ составляет ± 15 %.

2) Нестабилизированное ламинарное течение на входном участке каналов.

Под влиянием трения о стенки гидродинамические характеристики ламинарного потока в прямолинейных каналах изменяются на некоторой длине, называемой входным или начальным участком. Развитие характеристик потока сопряжено с дополнительными затратами энергии на прокачку жидкости через канал.

При расчете теплообменных аппаратов с малой относительной длиной представляется целесообразным учитывать особенности течения жидкости на начальном участке по сравнению с участком стабилизированного течения.

Длина входного участка и профиля гидродинамических характеристик в его различных сечениях зависят от конфигурации входных устройств.

Формирование профиля скорости на гидродинамическом входном участке осуществляется через молекулярный механизм обмена. Это приводит к тому, что длина входного участка при выбранной конфигурации входного устройства не зависит от характеристик поверхности каналов, т.е. для каналов с гладкими или шероховатыми стенками длина входных участков практически одинакова при фиксированном числе Рейнольдса.

а) Нестабилизированное ламинарное течение на входном участке круглой трубы.

Длина входного участка - это расстояние от входа до сечения, где скорость потока на оси канала (трубы) устанавливается с точностью не менее 5 %, а касательное напряжение - с точностью не менее 1 %.

Длина входного участка (участка стабилизации потока) при ламинарном течении в круглых трубах с плавным профилированным входом рассчитывается по формуле:

где Lст - длина входного участка, м.

Пределы применимости формулы (30): Re £ 2300.

Погрешность δ расчета Lст составляет ± 10 калибров трубы.

Падение давления по длине входного участка круглой трубы вызывается поверхностным трением и изменением количества движения потока жидкости.

Перепад давления на участке между входным и произвольными поперечными сечениями входного участка трубы рассчитывается по формуле:

где X = x/(Redвн) - безразмерное расстояние между входным и произвольным поперечными сечениями входного участка трубы;

ρ - плотность, кг/м3,

w - скорость, м/с.

Пределы применимости формулы (31): Re £ Reкр.

Погрешность δ расчета ![]() составляет ± 5 %.

составляет ± 5 %.

Перепад давления на всей длине входного участка трубы рассчитывается по формуле:

При стабилизированном ламинарном течении перепад давления на длине трубы, равной длине входного участка, равен:

средняя скорость задается.

Из отношения перепадов давления, найденных по формулам (32) и (33), следует, что на всей длине входного участка затраты энергии на прокачку ламинарного потока жидкости в 1,33 раза больше, чем на соответствующей длине стабилизированного ламинарного течения.

Пределы применимости формул (32) и (33): Re £ Reкр.

Погрешность δ расчета DPвх составляет ± 6 %.

Профиль скорости при ламинарном течении жидкости на входном участке круглой трубы (u) рассчитывается в пограничном слое по формуле:

где ![]() -

относительная толщина пограничного слоя, зависящая от продольной координаты х,

м;

-

относительная толщина пограничного слоя, зависящая от продольной координаты х,

м;

Y - расстояние от стенки трубы, м;

δпс - толщина пограничного слоя; в центральной части трубы за пределами пограничного слоя по формуле:

Пределы применимости формул (34) и (35): Re £ Reкр.

Погрешность δ расчета u составляет ± 10 %.

Толщина пограничного слоя при заданном числе Рейнольдса связана с продольной координатой зависимостью:

(36)

(36)

При фиксированных расстояниях x и числе Рейнольдса толщина пограничного слоя находится итерационно.

б) Нестабилизированное ламинарное течение на входном участке плоской трубы.

Плоская труба - канал, образованный двумя плоскими параллельными пластинами бесконечных размеров. Плоская труба является предельным случаем кольцевого канала.

Длина входного гидродинамического участка в плоских трубах с гладкой и шероховатой поверхностями (Lст) рассчитывается по формуле:

где Н - расстояние между параллельными пластинами, характерный размер при расчете числа Рейнольдса Re = 2wH/v.

Пределы применимости формулы (37): пластины с регулярной шероховатостью в форме выступов прямоугольного поперечного сечения; относительная высота элементов шероховатости изменяется от 0 до Н/3; Re £ Reкр.

Погрешность δ расчета Lст составляет ± 10 H.

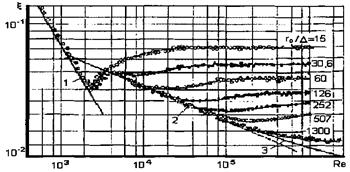

16. Однофазные турбулентные течения.

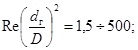

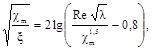

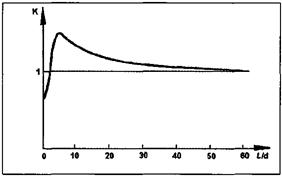

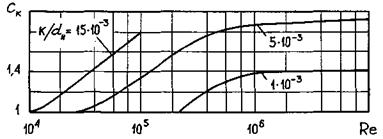

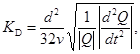

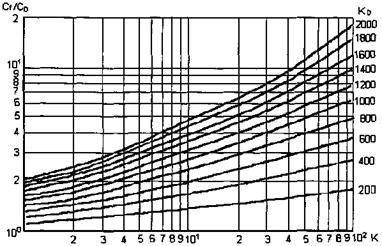

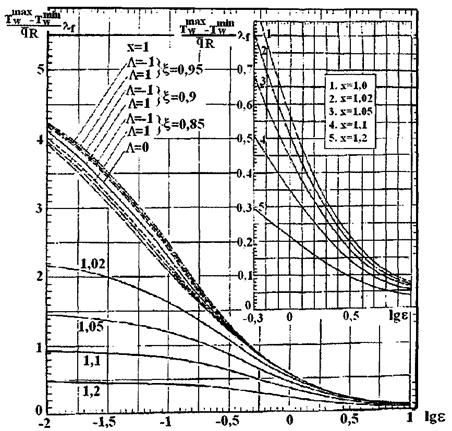

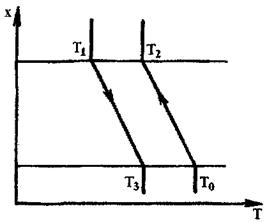

Помимо ламинарного наблюдаются также следующие режимы течения (рис. 4). Различие этих течений определяется величиной приведенной шероховатости k+ = kv*/v,

где k - средняя

величина выступов шероховатости; ![]()

![]() - динамическая скорость, м/сек; tо -

касательное напряжение на стенке, H.

- динамическая скорость, м/сек; tо -

касательное напряжение на стенке, H.

1-турбулентный режим без проявления шероховатости при k+ £ 5. В этом режиме гидравлическое сопротивление такое же, как и в гладких трубах.

2-переходный режим при 5 < k+ £ 70. В этом режиме течения гидравлическое сопротивление зависит от Re и отношения dвн/k.

3-автомодельный режим при k+ > 70, при котором коэффициент гидравлического сопротивления не зависит (или слабо зависит) от Re и зависит от отношения dвн/k.

Трубы с неравномерной шероховатостью

считаются гладкими, если D/dг < 15/Re,

где D - эквивалентная абсолютная шероховатость, м; ![]() .

.

Значения D для различных материалов приведено в таблице № 5.

Таблица № 5

Значения D для различных материалов

|

Значение D, м |

|

|

Нержавеющая сталь |

1 · 10-5 |

|

Алюминий |

1,5 · 10-5 |

|

Углеродистая сталь: |

|

|

новые трубы при тщательной очистке воды; |

8 · 10-5 |

|

трубы для насыщенного пара или воды с незначительной коррозией; |

2 · 10-4 |

|

водопроводы, находящиеся в эксплуатации. |

2 · 10-3 |

Все рекомендации раздела получены для изотермического течения или случаев слабой зависимости теплофизических свойств от температуры. Теплофизические свойства, если особо не оговаривается, относятся к средней массовой температуре потока в заданном сечении канала.

Рис. 4. Изменение коэффициента сопротивления при течении в трубах с искусственной песочной шероховатостью (1, 2, 3 - расчет по формулам Пуазейля, Блазиуса и Прандтля)

1) Стационарное стабилизированное турбулентное течение в «гладких» каналах,

а) Стационарное стабилизированное турбулентное течение в трубах.

В разделе приведены соотношения для расчета коэффициентов гидравлического сопротивления трения, касательных напряжений и полей скорости.

Коэффициент гидравлического сопротивления трения при турбулентном течении в круглой трубе рассчитывается по формуле:

где ![]()

Пределы применимости формулы (38): Re = 4·103 ÷ 108.

Погрешность δ расчета ξ составляет ± 5 %.

Касательное напряжение на стенке трубы круглого поперечного сечения при турбулентном течении рассчитывается по формуле:

Пределы применимости формулы (39): Re = 4·103 ÷ 108.

Погрешность δ расчета tст составляет ± 10 %.

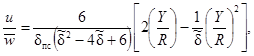

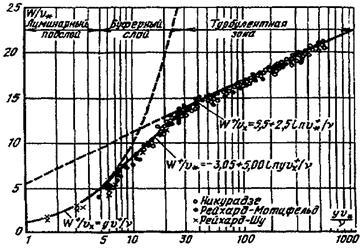

Распределение скорости при турбулентном течении в трубе круглого поперечного сечения рассчитывается по формулам универсального закона (рис. 5):

и+=у+ при y+ < 5; (40)

где и+ = w/v*; у+ = y·v/v*; ![]()

у - расстояние от стенки трубы, м.

Пределы применимости формул (40), (41), (42): Re = 4·103 ÷ 108.

Погрешность δ расчета по формулам составляет ± 5 %.

Рис. 5. Универсальный профиль скорости в трехслойной модели Кармана

Распределение скорости в трубе круглого поперечного сечения может также рассчитываться по единой по всем диапазонам изменения у+ формуле:

где ![]()

Пределы применимости формулы (43): Re = 4·103 ÷ 108.

Погрешность δ расчета по формуле составляет +3 % + -5 %.

Отношение средней скорости к максимальной при турбулентном течении в трубе круглого поперечного сечения рассчитывается по формулам:

Пределы применимости формул (44) и (45): Re = 4·103 ÷ 108.

Погрешность δ расчета по формуле составляет ± 10 %.

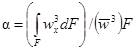

Коэффициент турбулентного переноса количества движения.

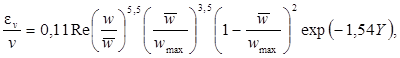

Коэффициент турбулентного переноса количества движения ev обычно необходим при расчетах касательных напряжений или переноса тепла в моделях, использующих уравнения Рейнольдса для турбулентного движения, при турбулентном течении в трубе круглого поперечного сечения он рассчитывается по формуле:

где ![]() ;

;

wmax - максимальная скорость потока;

Y = y/rвн - относительное расстояние от стенки трубы, м;

rвн - внутренний радиус трубы, м.

Распределение скорости рассчитывается по ранее приведенным формулам.

Пределы применимости формулы (46): Re = 4·104 ÷ 105.

Погрешность δ расчета ev составляет ± 20 %.

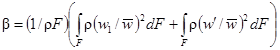

Пульсации скорости в трех взаимоперпендикулярных направлениях характеризуются величиной интенсивности.

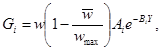

Интенсивность пульсаций скорости при турбулентном течении в трубе круглого поперечного сечения рассчитывается по формуле:

где i = l, 2, 3 - индексы, обозначающие направление пульсаций:

i = l - вдоль среднего движения,

i = 2 - перпендикулярно стенке,

i = 3 - в тангенциальном направлении;

A1 = 0,95; A2 = 0,40; A3 = 0,60;

B1 = 1,48; B2 = 0,77; B3 = 1,17;

wmax - максимальная скорость потока;

Y = y/rвн - относительное расстояние от стенки трубы, м;

rвн - внутренний радиус трубы, м;

w - рассчитывается по формулам (42) и (43).

Пределы применимости формулы (47): Re = 7,5 · 103 ÷ 2,5 · 105; y+ > 10.

Погрешность δ расчета Gi составляет ± 10 %.

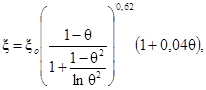

б) Стационарное стабилизированное турбулентное течение в концентрических кольцевых каналах.

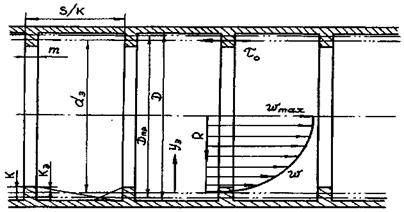

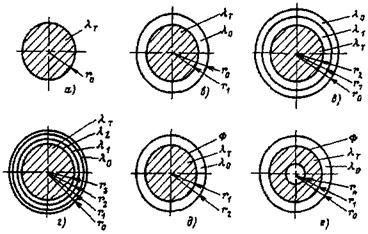

В раздел включены соотношения для расчета коэффициентов гидравлического сопротивления трения, касательных напряжений и полей скорости при турбулентном течении в гладких кольцевых каналах. Схема кольцевого канала приведена на рис. 6.

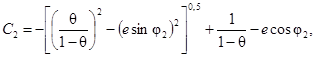

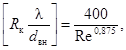

Коэффициент гидравлического сопротивления трения при турбулентном течении в кольцевых каналах рассчитывается по формуле:

где θ = R1/R2;

ξo - коэффициент гидравлического сопротивления трения круглой трубы диаметром, равным гидравлическому диаметру кольцевого канала. ξo рассчитывается по формуле (38).

Пределы применимости формулы (48): Re = 2,3·103 ÷ 4·106; θ = 0,06 ÷ 1,00.

Погрешность δ расчета ξ составляет ± 8 %.

Для приближенных расчетов в диапазоне θ = 0,1 ÷ 0,80 можно использовать формулу:

![]() (49)

(49)

Касательное напряжение на стенках концентрического кольцевого канала при турбулентном течении рассчитывается:

на внутренней стенке по формуле:

на наружной стенке по формуле:

где ξ рассчитывается по формуле (48).

Пределы применимости формул (50) и (51): Re = 2,3·103 ÷ 4·106; θ = 0,06 ÷ 1,00.

Погрешность ξ расчета t1 и t2 по формулам составляет ± 10 %.

Рис. 6. Схема кольцевого канала

Распределение скорости при турбулентном течении в кольцевом канале при R1/R2 > 0,50 рассчитывается по формулам (40) ÷ (43) для круглой трубы. Линия максимальной скорости при этом условии считается равноудаленной от стенок кольцевого канала.

Положение линии максимальной скорости в кольцевых каналах при θ < 0,50 рассчитывается по формуле:

![]() (52)

(52)

где ro - радиус линии максимальной скорости, м.

в) Стационарное стабилизированное турбулентное течение в эксцентрических кольцевых каналах.

Коэффициенты гидравлического сопротивления трения при турбулентном течении в эксцентрических кольцевых каналах рассчитываются по формуле:

где ξo рассчитывается по формуле (9);

B = 0,577 - 0,866(1 - θ) + 0,46(1 - θ)2;

f = 1 + 0,35е·(1 - θ)4;

e = a/(R2 - R1) (a - эксцентриситет, м).

Пределы применимости формулы (53): Re = 6·103 ÷ 2,5·105; θ > (0,1 + 0,5e) >0,3.

Погрешность расчета ξ составляет ± 8 %.

Относительное распределение касательного напряжения на стенках кольцевого канала с эксцентриситетом рассчитывается по формуле:

где i = l для внутреннего и i = 2 для внешнего периметров кольцевого зазора;

(55)

(55)

(56)

(56)

(57)

(57)

Пределы применимости формулы (54): θ = 0,25 ÷ 1,00.

Погрешность δ расчета ti составляет ± 15 %.

Средние по периметру касательные напряжения на стенках кольцевого канала с эксцентриситетом рассчитываются по формулам:

где ξ рассчитывается по формуле (53),

![]() - средняя скорость среды в канале.

- средняя скорость среды в канале.

Пределы применимости формул (58) и (59): θ = 0,25 ÷ 1,00; ![]() - для внешней стенки кольцевого канала.

- для внешней стенки кольцевого канала.

Погрешность δ расчета ![]() составляет ± 15 %.

составляет ± 15 %.

Средние по радиусу кольцевого канала с эксцентриситетом локальные скорости рассчитываются по формуле:

где ξ рассчитывается по формуле (48);

ξo рассчитывается по формуле (53).

Пределы применимости формулы (60): Re = 6·103 ÷ 2,5·105; θ ³ 0,1 + 0,5e ³ 0,3,

где e - значение эксцентриситета, 0 £ e £ 1.

Погрешность δ расчета ![]() составляет ± 20 %.

составляет ± 20 %.

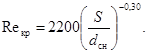

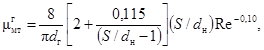

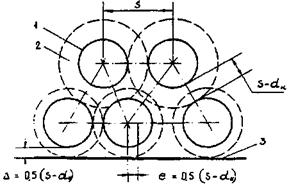

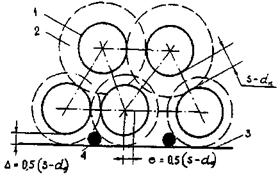

г) Стационарное стабилизированное турбулентное течение в сборках стержней треугольной упаковки.

В раздел включены соотношения для расчета коэффициентов гидравлического сопротивления трения, касательных напряжений и полей скорости при турбулентном стабилизированном течении вдоль сборок гладких цилиндрических стержней треугольной упаковки. Так как гидродинамика жидких металлов и воды одинакова, то формулы для жидких металлов справедливы и для воды.

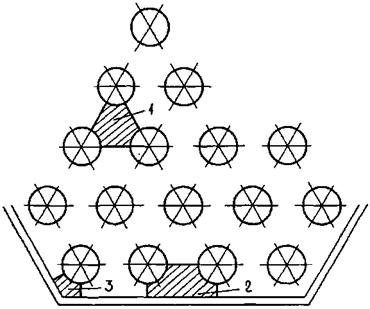

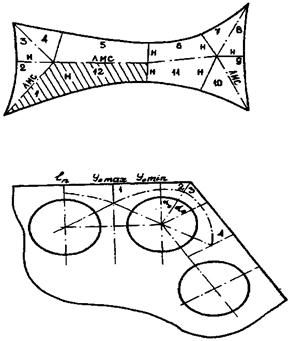

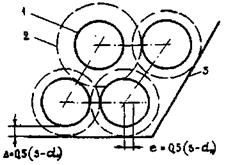

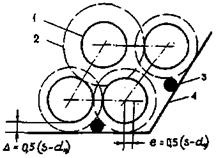

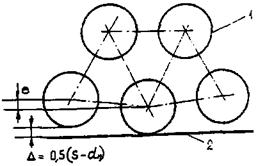

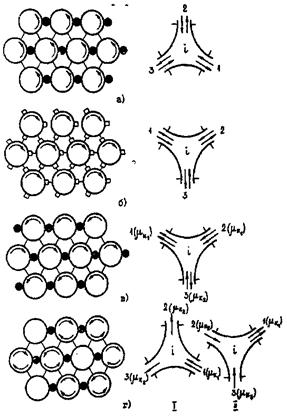

Стержни сборки треугольной упаковки образуют три типа ячеек (рис. 7).

Рис. 7. Расположение ячеек внутри сборки гладких стержней треугольной упаковки:

1 - центральная ячейка; 2 - боковая ячейка; 3 - угловая ячейка.

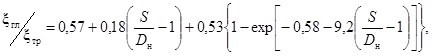

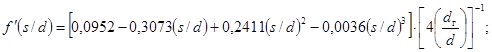

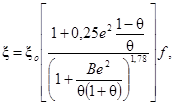

Коэффициент гидравлического сопротивления трения при турбулентном течении в сборках гладких стержней треугольной упаковки рассчитывается по формуле:

где ξo = 0,210/Re0,25, ![]() . Определяющий

размер при расчете числа Re - гидравлический диаметр треугольной упаковки

стержней, рассчитывается по формулам пункта 15, подпункт 1

настоящего документа:

. Определяющий

размер при расчете числа Re - гидравлический диаметр треугольной упаковки

стержней, рассчитывается по формулам пункта 15, подпункт 1

настоящего документа:

Пределы применимости формулы (61): S/dн = 1,0 ÷ 1,5; Re = 6·103 ÷ 105.

Погрешность δ расчета ξ, составляет ± 6 %.

Соотношения для ξ сборок стержней, выраженные через ξo для трубы и через пористость сборки, рассчитываются:

для треугольных сборок:

ξ/ξo = 0,57 + 0,8(e - 0,091)0,33; (61а)

для квадратных сборок:

ξ/ξo = 0,59 + 0,67(e - 0,091)0,5, (61б)

где ξ/ξo - коэффициент сопротивления для круглой трубы при том же числе Re (формула (38));

e - пористость сборки.

Среднее по периметру стержня в сборке гладких стержней касательное напряжение рассчитывается по формуле:

где ξ рассчитывается по формуле (61).

Пределы применимости формулы (62): S/dн = 1,0 ÷ 1,5; Re = 6·103 ÷ 105.

Погрешность δ расчета ![]() составляет ± 10 %.

составляет ± 10 %.

Распределение касательных напряжений по периметру стержня центральной ячейки рассчитывается по формуле:

где j - угол, отсчитываемый от узкого сечения центральной ячейки в радианах. Коэффициенты А1 ÷ А4 приведены в таблице № 6.

Пределы применимости формулы (63): S/dн = 1,0 ÷ l,5; Re = 6·103 ÷ 105.

Погрешность δ расчета tj составляет ± 15 %.

Таблица № 6

Значения коэффициентов A1 ÷ A4 в формуле (63)

|

S/dн |

A1 |

A2 |

A3 |

A4 |

|

1,00 |

-1,0073 |

-0,1059 |

0,0991 |

0,0318 |

|

1,05 |

-0,2522 |

0,0043 |

-0,0410 |

-0,0002 |

|

1,10 |

-0,1277 |

-0,0098 |

0,0028 |

0,0014 |

|

1,20 |

-0,0143 |

0 |

0 |

0 |

|

1,25 |

0 |

0 |

0 |

0 |

Сводка корреляций для расчета коэффициентов гидравлического сопротивления в пучках стержней приведена в таблице № 7.

Таблица № 7

Сводка корреляций для расчета коэффициентов гидравлического сопротивления в пучках стержней

|

Корреляции |

|

|

Ламинарный режим течения |

|

|

Пучок гладких стержней |

где значения коэффициента формы kL приводятся в таблице № 8 |

|

Пристенные каналы и пучок стержней в целом |

где χL - геометрический параметр, значения которого даются в таблице № 9 |

|

Пучок оребренных стержней |

где 1,125 £ s/d £ 1,417; l £ Re £ 2·103; 8,3 £ h/d £ 50 |

|

Формула Марклея |

где 2 £ Re < 400; 1,067 £ S/d £ 1,32; h/d ≈ 8 |

|

Пучок стержней с дистанционированием «ребро по ребру» |

(ξp/ξ)1 ≈ 1 + [1,8/(h/d)], где S/d = 1,13 - 1,15; h - шаг закрутки ребер |

|

Переходный режим течения от ламинарного к турбулентному |

|

|

Пучок гладких стержней в треугольной упаковке |

lgξ = 5,2Re-0,22+0,145((s/d)-1) - 2,35, где для диапазона параметров 10 £ Re £ 2·105; 1,0 £ S/d £ 1,5 точность описания составляет ± 20 % |

|

При расположении стержней по квадрату |

где 1,0 £ S/d £ 2,0; 104 £ Re £ 5·105 |

|

Пучок оребренных стержней |

где 2 £ Re £ 500; 1,067 £ S/d £ 1,32; h/d ≈ 8 |

|

Турбулентный режим течения |

|

|

Пучок гладких стержней |

ξ = 0,21/Re0,25[l + ((s/d) - 1)0,32], где 1,0 £ s/d £ 1,5; 6·103 £ Re £ 2·105. Уравнение согласуется с экспериментальными данными с точностью ± 10 % |

|

Пристенные каналы и пучок стержней в целом |

где χm - геометрический параметр. Экспериментально установлено, что параметры χL и χm связаны друг с другом соотношением: χm = (l + 3χL)/4, где 0,25 < χl < 1,25 и 0,45 < χm < 1,2 |

|

Пристенные каналы и пучок стержней в целом |

При расчете

числа Рейнольдса (

где n - номер ряда стержней |

|

Пучок стержней с треугольной упаковкой и дистанционированием «ребро по стержню» |

где 1,0 £ s/d £ 1,5; 104 £ Re £ 2·105; 8,0 £ h/d £ 50. Уравнение с точностью ± 15 % согласуется с экспериментальными данными |

|

Для более точных расчетов при меньшем диапазоне изменения параметра h/d |

где 1,0 £ s/d £ 1,5; 8,0 < h/d £ 25; 6·103 £ Re < 2·105; значение ξ рассчитывается для пучка гладких стержней. Уравнение с точностью ± 10 % согласуется с данными экспериментальных исследований при указанных диапазонах изменения параметров |

|

Формула Новендстерна |

где 1,06 £ s/d £ 1,42; 2,6·103 £ Re £ 2·105; 8,0 £ h/d £ 96. Точность уравнения равна ± 30 %, по крайней мере, при больших числах Re |

|

Формула Марклея |

ξp = 0,48/Re0,25,3 где Re > 5000; 1,067 £ s/d £ 1,32; h/d ≈ 8 |

|

Пучки стержней типа БН-600 |

ξp = 0,117(D/dh + 68/Re)0,25,3 где D - эквивалентная шероховатость поверхности твэлов |

|

Пучок стержней с дистанционированием «ребро по ребру» |

где 2 £ n £ 4 (n - число заходов ребер); 1,05 £ s/d £ 1,25; h/d ³ 5(h - шаг навивки ребер); Re = 104 + 2·105 |

Таблица № 8

Значения фактора kL для ламинарного течения в пучках стержней

|

Относительный шаг, S/d |

|||||||||

|

1,0 |

1,02 |

1,05 |

1,10 |

1,20 |

1,30 |

1,40 |

1,5 |

2,0 |

|

|

Треугольный |

0,407 |

0,663 |

0,966 |

1,274 |

1,56 |

1,715 |

1,834 |

1,940 |

2,46 |

|

Квадратный |

0,406 |

0,518 |

0,679 |

0,913 |

1,264 |

1,510 |

1,699 |

1,858 |

2,51 |

Таблица № 9

Значения параметров χL и χр в формулах в таблице № 9

|

Число стержней |

χL |

χр |

|

|

1 |

7 |

0,774 |

0,830 |

|

2 |

9 |

0,982 |

0,987 |

|

3 |

37 |

1,059 |

1,044 |

|

4 |

61 |

1,098 |

1,073 |

|

5 |

91 |

1,120 |

1,090 |

|

6 |

127 |

1,135 |

1,101 |

|

7 |

169 |

1,145 |

1,109 |

|

8 |

217 |

1,152 |

1,114 |

|

9 |

271 |

1,158 |

1,119 |

|

10 |

331 |

1,163 |

1,122 |

|

11 |

397 |

1,166 |

1,125 |

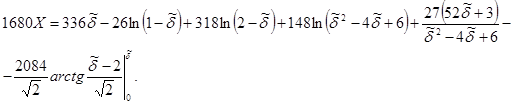

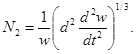

Коэффициенты межканального обмена.

Расчет расходов в элементарных ячейках между стержнями производится по методу «изобарных сечений». Более точные методы учитывают обмен массой и количеством движения между ячейками стержневой сборки. Для этого вводят коэффициенты межканального обмена.

Коэффициент межканального обмена массой представляет собой отношение расхода теплоносителя через единицу длины зазора между стержнями к продольному расходу теплоносителя. Коэффициент межканального обмена количеством движения указывает, какую долю от разности количества движения в двух смежных ячейках составляет поперечный поток количества движения, отнесенный к единице длины зазора между ячейками. Показано, что коэффициент межканального обмена массой равен коэффициенту межканального обмена количеством движения, если оперировать лишь средними скоростями потока в ячейках. В дальнейшем не делается различия между этими двумя коэффициентами межканального обмена.

Межканальный обмен осуществляется за счет молекулярного и турбулентного переноса, а также за счет направленной конвекции, поэтому суммарный коэффициент межканального обмена представляется в виде:

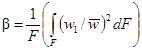

![]() (64)

(64)

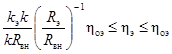

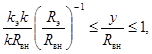

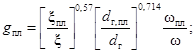

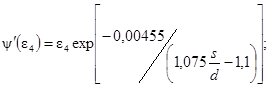

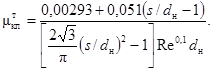

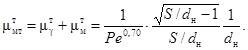

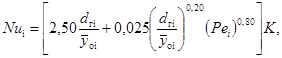

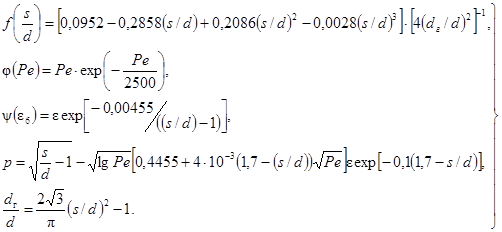

Коэффициент межканального обмена количеством движения за счет молекулярных и турбулентных процессов для сборок гладких стержней треугольной упаковки рассчитывается по формуле:

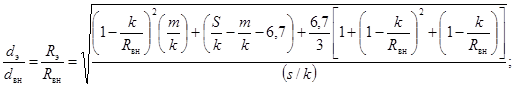

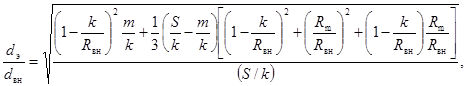

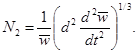

где ![]()

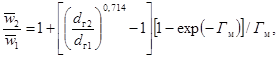

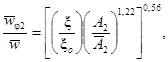

Отношение между средними скоростями теплоносителя в боковой и центральной ячейках сборки гладких стержней треугольной упаковки при турбулентном течении рассчитывается по формуле:

(66)

(66)

где ![]() ;

;

ξ = 0,316Re-0,25;

![]() dг = 4ω/P -

гидравлический диаметр ячейки, м;

dг = 4ω/P -

гидравлический диаметр ячейки, м;

ω - площадь проходного сечения ячейки, м;

P - смоченный периметр ячейки, м;

![]() - коэффициент межканального обмена количеством

движения, рассчитывается по формуле (65).

- коэффициент межканального обмена количеством

движения, рассчитывается по формуле (65).

Скорость в заданной точке внутри ячейки рассчитывается по соотношениям для круглых труб (формулы 40 ÷ 43) с использованием локальных масштабов:

![]() (67)

(67)

где ![]() ;

;

![]() ;

;

![]() ;

;

tj рассчитывается по формуле (63);

yi - координата по нормали к стенке.

Отношение средней скорости к максимальной в ячейке сборки гладких стержней треугольной упаковки при турбулентном течении рассчитывается по формуле:

где ![]()

dн - наружный диаметр стержней, м.

Пределы применимости формулы (68): Re = 4 · 103 ÷ 105.

Погрешность δ расчета ![]() составляет

± 10 %.

составляет

± 10 %.

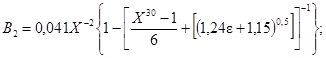

д) Стационарное стабилизированное турбулентное течение в сборках стержней квадратной упаковки.

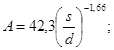

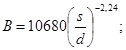

Коэффициент гидравлического сопротивления трения при турбулентном течении в сборках гладких стержней квадратной упаковки рассчитывается по формуле:

где b = 10(S/dн - 1);

ξо - коэффициент гидравлического сопротивления трения при турбулентном течении в трубе, внутренний диаметр которой равен гидравлическому диаметру сборки стержней квадратной упаковки; ξо рассчитывается по формуле (38).

Определяющий размер при расчете числа Re по формуле - гидравлический диаметр сборки стержней квадратной упаковки, который рассчитывается по формуле (26в).

Пределы применимости формулы (69): (х = S/dн).

Погрешность δ расчета ξ составляет ± 10 %.

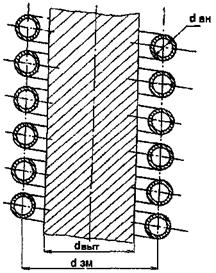

ж) Стационарное стабилизированное турбулентное течение внутри трубы змеевика.

Коэффициент гидравлического сопротивления трения при турбулентном течении внутри трубы змеевика рассчитывается по формуле:

ξ = ξo · Kф, (70)

где ξo - коэффициент гидравлического сопротивления трения в прямой трубе того же внутреннего диаметра, что и труба змеевика;

Kф - коэффициент формы змеевика, рассчитывается по формуле:

(71)

(71)

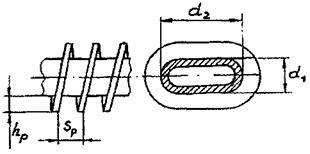

где dвн - внутренний диаметр трубы змеевика, м (рис. 8.);

dзм - диаметр навивки змеевика, м.

Пределы применимости формулы (70): ![]() .

.

Погрешность δ расчета ξ составляет ± 10 %.

Коэффициент гидравлического сопротивления

при течении внутри труб змеевиков с большим радиусом гиба  рассчитывается по

зависимостям для прямых труб.

рассчитывается по

зависимостям для прямых труб.

Рис. 8. Основные геометрические характеристики трубного пучка

з) Местные гидравлические сопротивления при стационарном турбулентном течении в каналах.

Разные формы канала. Местные сопротивления связаны либо с резким изменением формы канала (например, из-за сужения, расширения, вентилей, клапанов, задвижек), либо с изменением направления потока (например, из-за изгибов, тройников).

Места, где наблюдаются наибольшие местные потери давления в реакторах, перечислены ниже.

Местные гидравлические сопротивления в корпусе реактора:

от холодной петли до нижней камеры корпуса реактора;

вход в нижнюю камеру;

вход в активную зону;

дистанционирующие решетки;

выход из активной зоны;

верхняя камера корпуса до горячей петли;

байпасы:

нижняя камера до активной зоны;

байпас активной зоны до верхней камеры;

нижняя камера - горячая петля;

нижняя камера - верхние головки тепловыделяющей сборки (ТВС);

верхние головки - верхняя камера (непосредственно);

верхние головки ТВС - приводы контрольных стержней;

приводы стержней - верхняя камера (разные линии).

Местные гидравлические сопротивления в первом контуре:

горячая петля до входного (горячего) коллектора парогенератора;

повороты главного трубопровода;

вход в трубы горячего коллектора;

выход из труб в холодный коллектор;

главный трубопровод от холодного коллектора до насоса;

вход в насос;

гидравлическое сопротивление насоса;

выход из насоса.

Потери давления на местном сопротивлении рассчитываются по формуле:

![]() (72)

(72)

где ξм - коэффициент местного сопротивления;

![]() - средняя скорость потока, к которой отнесен

коэффициент местного сопротивления, м/с.

- средняя скорость потока, к которой отнесен

коэффициент местного сопротивления, м/с.

Обычно это скорость в наименьшем проходном сечении канала, где ξм - коэффициент местного сопротивления, определяется по формуле:

ξм = A/Re + ζкв, (73)

где А, ζкв - постоянные для данной формы местного сопротивления;

ξкв - коэффициент местного сопротивления для турбулентного течения (Re > 104) в области квадратичного сопротивления. В таблице № 10 даны постоянные значения для нескольких видов сопротивлений.

Таблица № 10

Значения А и ζкв для некоторых местных сопротивлений

|

А |

ζкв |

|

|

Внезапное расширение трубопровода (выход трубы в большой резервуар) |

30 |

1 |

|

Пробочный кран |

150 |

0,40 |

|

Вентиль: |

||

|

обыкновенный; |

3000 - 5000 |

2,5 - 5,0 |

|

Косва |

900 |

2,5 |

|

Угловой вентиль |

400 |

0,8 |

|

Шаровой клапан |

5000 |

45 |

|

Угольник: |

||

|

90° |

400 |

1,4 |

|

135° |

600 |

0,4 |

|

Колено 90° |

130 |

0,2 |

|

Тройник |

150 |

0,3 |

|

Задвижка: |

||

|

n*) = 1 |

75 |

0,15 |

|

п = 0,75 |

350 |

0,2 |

|

n = 0,5 |

1300 |

2 |

|

n = 0,25 |

3000 |

20 |

|

Диафрагма: |

||

|

п = 0,64 |

70 |

1 |

|

п = 0,40 |

120 |

7 |

|

n = 0,16 |

500 |

70 |

|

n = 0,05 |

3200 |

800 |

|

______________ *) n - степень открытия задвижки или соотношение сечения отверстия диафрагмы к сечению канала |

||

Коэффициенты местного сопротивления в квадратичной области при резком изменении сечения канала можно определить по таблице № 11, где рассмотрены наиболее простые случаи.

Местные гидравлические сопротивления возникают при резком изменении поперечного сечения канала и направления движения потока теплоносителя и считаются сосредоточенными.

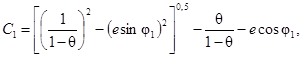

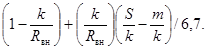

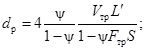

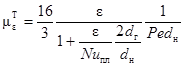

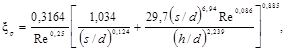

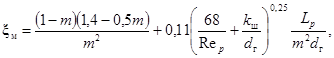

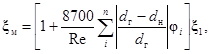

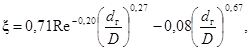

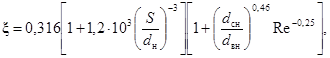

Коэффициент местного сопротивления при течении турбулентного потока через дистанционирующие решетки и решетки-интенсификаторы теплосъема в сборках при равномерном распределении расхода по ячейкам проходного сечения активной зоны рассчитывается по формуле:

где ![]() - коэффициент

сужения;

- коэффициент

сужения;

f - площадь проходного сечения канала, м2;

fp - площадь проходного сечения дистанционирующей решетки, м2,

![]()

wp - скорость потока через отверстие решетки, м/с;

dг - гидравлический диаметр решетки, м;

Lp - высота решетки, м;

kш - абсолютная шероховатость материала решетки-интенсификатора, м.

Пределы применимости формулы (74): Re = 105 ÷ l06.

Погрешность δ расчета ξм составляет ± 10 %.

Таблица № 11

Коэффициенты местного гидравлического сопротивления для частных случаев

|

Схема |

Формула или таблица |

|||||||||||

|

Резкое сужение сечения |

|

ξ = 0,5(1-(ωм/ωб)); (75) |

||||||||||

|

при Re > 104 ξ, зависит только от отношения ωм/ω6; |

||||||||||||

|

при Re < 104 ξ = f · Re |

||||||||||||

|

Резкое расширение сечения |

|

ξ = 1,1[(1-(ωм/ωб)]2; (76) |

||||||||||

|

при Re > 104 ξ, зависит только от ωм/ω6; |

||||||||||||

|

при Re < 104 ξ = f · Re, причем с уменьшением Re ξ увеличивается |

||||||||||||

|

Вход в трубу с выступающими кромками |

|

δ/d |

b/d |

ξ |

||||||||

|

|

0,2 |

1,0 |

||||||||||

|

|

0,05 - 0,2 |

0,85 |

||||||||||

|

> 0,04 |

0,5 |

|||||||||||

|

Вход в трубу с закругленными кромками |

\ |

r/d |

ξ |

Примечание |

||||||||

|

0,05 |

0,4 |

При выступающих кромках. |

||||||||||

|

0,05 |

0,25 |

При кромках заподлицо со стенкой. |

||||||||||

|

0,10 |

0,12 |

|||||||||||

|

0,20 |

0 |

|||||||||||

|

Вход в трубу с закругленными кромками от плоской стены |

|

При h/d > 0,3 ξ ≈ 0,05; |

||||||||||

|

при

h/d = 0,25 |

||||||||||||

|

Вход в трубу через решетку или диафрагму |

|

ξ = [1,707((ωм/ωб)-1)]2; (77) |

||||||||||

|

Вход в трубу через боковые отверстия (n - число отверстий) |

|

ωм/ωб |

ξ |

|||||||||

|

n = 1 |

n = 2 |

|||||||||||

|

0,2 |

65 |

65 |

||||||||||

|

0,3 |

30 |

36,5 |

||||||||||

|

0,4 |

14,9 |

17,0 |

||||||||||

|

0,5 |

9,0 |

12,0 |

||||||||||

|

0,6 |

6,3 |

8,7 |

||||||||||

|

0,7 |

4,5 |

6,9 |

||||||||||

|

0,8 |

3,5 |

5,5 |

||||||||||

|

0,9 |

2,7 |

4,5 |

||||||||||

|

1,0 |

2,3 |

3,8 |

||||||||||

|

1,2 |

1,6 |

2,8 |

||||||||||

|

1,4 |

- |

2,0 |

||||||||||

|

Выход из трубы через решетку или диафрагму |

|

|

||||||||||

|

Выход из трубы через боковые отверстия (п - число отверстий) |

|

ωм/ωб |

ξ |

ωм/ωб |

||||||||

|

n = 1 |

n = 2 |

|||||||||||

|

0,2 |

66 |

68 |

||||||||||

|

0,3 |

30 |

33 |

||||||||||

|

0,4 |

16 |

16 |

||||||||||

|

0,5 |

10 |

12 |

||||||||||

|

0,6 |

7,3 |

8,5 |

||||||||||

|

0,7 |

5,5 |

6,8 |

||||||||||

|

0,8 |

4,5 |

5,9 |

||||||||||

|

0,9 |

3,7 |

5,0 |

||||||||||

|

1,0 |

3,2 |

4,4 |

||||||||||

|

1,2 |

2,4 |

3,5 |

||||||||||

|

Решетка или диафрагма внутри трубы (отверстия с острыми краями) |

|

|

||||||||||

|

Поворот на угол j |

|

j° |

R/d |

|||||||||

|

1 |

1,5 |

2 |

3 |

4 |

5 |

|||||||

|

60 |

0,32 |

0,25 |

0,21 |

0,18 |

0,16 |

0,15 |

||||||

|

90 |

0,41 |

0,34 |

0,30 |

0,24 |

0,22 |

0,20 |

||||||

|

120 |

0,50 |

0,40 |

0,34 |

0,27 |

0,24 |

0,22 |

||||||

|

180 |

0,60 |

0,48 |

0,40 |

0,32 |

0,28 |

0,26 |

||||||

|

Круглый диффузор при |

|

a° |

5 |

10 |

15 |

20 |

25 |

30 |

||||

|

wб /wм = 2 ÷ 9; |

j |

0,05 |

0,13 |

0,27 |

0,40 |

0,60 |

0,72 |

|||||

|

j = Dр/Dрр, |

a° |

35 |

40 |

|||||||||

|

Dрр - сопротивление при внезапном расширении |

j |

0,9 |

1,0 |

|||||||||

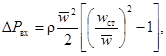

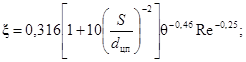

Коэффициент местного гидравлического сопротивления при течении турбулентного потока через дистанционирующие решетки и решетки-интенсификаторы теплосъема с неравномерным распределением расхода по ячейкам рассчитывается по формуле:

где ξ1 рассчитывается по формуле (74);

dгi - гидравлический диаметр i-й ячейки, м;

- доля проходного сечения i-ой

ячейки в общем проходном сечении дистанционирующей решетки;

- доля проходного сечения i-ой

ячейки в общем проходном сечении дистанционирующей решетки;

![]()

![]() - средняя скорость потока в канале, м/с;

- средняя скорость потока в канале, м/с;

dго - гидравлический диаметр канала, м.

Пределы применимости формулы (80): Re = 105 ÷ 106.

Погрешность δ расчета ξм составляет ± 10 %.

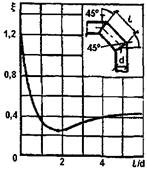

Гидравлическое сопротивление при турбулентном течении потока в поворотах рассчитывается по формуле:

где DP - Па;

ξм = 0,73kN;

ξтр - коэффициент гидравлического сопротивления трения о стенки гиба, рассчитывается по формулам раздела 15;

L - длина гиба, м;

dвн - внутренний диаметр трубы гиба, м;

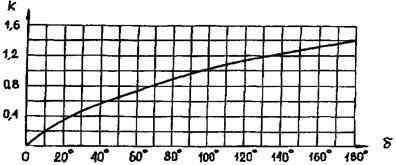

k - коэффициент, зависящий от угла поворота потока в канале, определяется по рис. 9;

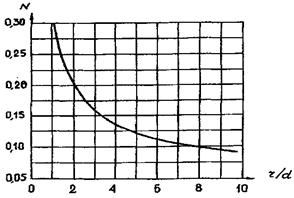

N - коэффициент, зависящий от относительного радиуса закругления гиба r, определяется по рис. 10.

Пределы применимости формулы (81): Re = 10 ÷ 106.

Погрешность δ расчета DP составляет ± 20 %.

Рис. 9. Зависимость коэффициента k от угла поворота

Эта кривая со среднеквадратичной погрешностью 0,5 % описывается формулой:

k = -1 - 0,393074 · 104/(δ - 0,139532 · 104) - 0,170774 · 103/(δ + 0,934155 · 102).

Эта же кривая со среднеквадратичной погрешностью 0,9 % описывается формулой:

N = 0,05684 + 0,364/(r/d + 0,4925).

Рис. 10. Зависимость коэффициента N от относительного радиуса закругления гиба

и) Взаимное влияние местных сопротивлений.

Коэффициенты местных сопротивлений относятся к течению сред с установившимся на входе распределением скоростей. В практике местные сопротивления иногда размещаются близко одно к другому и профиль скорости не успевает выравниваться, так как вихри, возникающие при проходе среды через первое сопротивление, влияют на распределение скоростей на значительном расстоянии вниз по течению. При больших числах Рейнольдса это расстояние может быть более (30 ÷ 40)d.

Суммарный коэффициент местного сопротивления нескольких близко расположенных местных сопротивлений может быть больше или меньше суммы соответствующих коэффициентов отдельных сопротивлений в зависимости от их конфигураций и длины участка между ними. Отсутствие общих закономерностей требует отдельных исследований каждой из комбинаций местных сопротивлений.

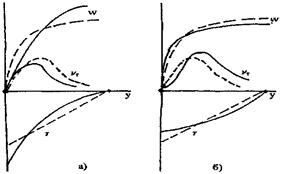

Уменьшение суммарного коэффициента сопротивления можно объяснить тем, что поток после первого сопротивления не успевает выровняться и потеря напора, которая затрачивается на это выравнивание, «экономится». В качестве примера приводим рис. 11, где показана зависимость суммарного коэффициента сопротивления двух поворотов от расстояния между ними. Величина ξ для одного поворота (l/d = 0) на 90° равна 1,2. При увеличении l/d величина ξ уменьшается, достигая минимума при l/d ~ 2, затем возрастает до значения 0,47, соответствующего удвоенному значению ξ для одного поворота под углом 45°.

На рис. 12 приведена характерная зависимость поправочного коэффициента, учитывающего влияние сопротивлений (ξ1 ξ2) друг на друга в соответствии с формулой ξполн = (ξ1 + ξ2)(1 + k). Минимальное значение k наблюдается при l/d = 0. Максимальное - при l/d ≈ 5. Это характерно для «тонких» шайб, каждая из которых имеет большой коэффициент сопротивления, а при их сложении получается одна «толстая» шайба, имеющая меньший коэффициент сопротивления.

Рис. 11. Зависимость коэффициента суммарного сопротивления двух поворотов от расстояния между ними

Рис. 12. Зависимость взаимного влияния двух последовательно расположенных сопротивлений от длины прямого участка между ними

2) Нестабилизированное турбулентное течение на входных участках каналов.

а) Нестабилизированное турбулентное течение на входном участке трубы.

Длина входного участка при турбулентном течении в круглых гладких трубах с плавным профилированным входом рассчитывается по формуле (стабилизация поля скорости 1 % в ядре потока):

где ![]() .

.

Погрешность в определении Lст при плавном входе в круглую трубу составляет ± 7 калибров трубы.

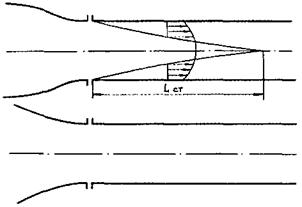

Схема развитого пограничного слоя при течении жидкости на начальном участке круглых труб с плавным входом приведена на рис. 13.

Рис. 13. Схема развитого пограничного слоя при течении жидкости на начальном участке круглых труб с плавным входом

Длина входного участка при турбулентном течении в круглых гладких трубах с турбулизирующими входными устройствами (например, внезапное сужение, конфузор, диффузор, диафрагмирующие шайбы) рассчитывается по формуле:

Из сравнения формул (82) и (83) следует, что гидродинамические возмущения турбулентного потока на входе в круглые трубы значительно уменьшают длину входного участка.

Пределы применимости формул (82) и (83): Re = 5 · 103 ÷ 106.

Погрешность δ в определении Lст составляет ± 3 калибра трубы.

При турбулентном течении жидкости энергия на перестройку гидродинамических характеристик потока затрачивается, в основном, на первой половине входного участка круглой трубы.

Падение давления на длине DL = 0,5Lст при турбулентном течении в трубах с плавным профилированным входом рассчитывается по формуле:

где wст - скорость на оси трубы при стабилизированном турбулентном течении.

Величина ![]() зависит от числа Рейнольдса и

вычисляется по формулам (44 и 45).

зависит от числа Рейнольдса и

вычисляется по формулам (44 и 45).

Пределы применимости формулы (84): Re = 104 ÷ 105.

Погрешность δ расчета DPвх составляет ± 20 %.

б) Нестабилизированное турбулентное течение на входном участке стержневых сборок.

Длина входного участка зависит от конструктивного оформления входа в стержневую сборку. Максимальная относительная длина входного участка принимается (стабилизация определяется по величине касательного напряжения на стенке с точностью 5 %):

при плавном профилированном входе в сборку:

при остроугольном входе (входе из большого объема):

при наличии трубной решетки на входе в стержневую сборку:

Пределы применимости формул (85), (86), (87): S/dн = 1; Re = l,5 · 104 ÷ 7,5 · 104.

Погрешность δ определения Lст составляет ± 5dг.

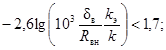

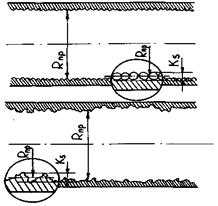

3) Турбулентное течение в каналах с шероховатыми стенками.

а) Турбулентное течение в трубах с регулярной шероховатостью стенки.

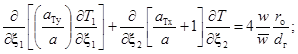

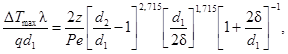

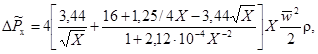

Падение давления при турбулентном течении в трубе с регулярно расположенными на стенке элементами шероховатости (выступы прямоугольного сечения, рис. 14) рассчитывается по формуле:

![]() (88)

(88)

где dэ - эффективный внутренний диаметр трубы с регулярной шероховатостью стенки, который рассчитывается с учетом объема вихревых зон потока при обтекании элементов шероховатости;

![]() - средняя эффективная скорость потока;

- средняя эффективная скорость потока;

ξэ - эффективный коэффициент сопротивления.

Эффективный внутренний диаметр рассчитывается:

при ![]() :

:

(89)

(89)

при ![]() :

:

(90)

(90)

где

Средняя эффективная скорость потока в трубе с регулярной шероховатостью стенки рассчитывается по формуле:

![]() (91)

(91)

где M - массовый расход жидкости, кг/с;

ρ - средняя на длине DL плотность, кг/м3.

Эффективное число Рейнольдса при турбулентном течении в трубе с регулярной шероховатостью стенки рассчитывается по формуле:

![]() (92)

(92)

Рис. 14. Линейные размеры трубы и элемента регулярной шероховатости.

Характеристики турбулентного потока. D = dвн - внутренний диаметр трубы без выступов, м; т - продольный размер выступа, м; k - высота выступа, м; S - шаг расположения элементов регулярной шероховатости, м; dэ - эффективный диаметр трубы с регулярной шероховатостью стенки, м; Dпр = dпр - приведенный диаметр трубы с регулярной шероховатостью стенки, м

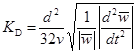

Эффективный коэффициент гидравлического сопротивления трения при турбулентном течении в трубе с регулярной шероховатостью стенки рассчитывается по формуле:

где ξв - вихревой коэффициент гидравлического сопротивления трения;

DLв - длина трубы, занятая вихревыми зонами; DLв = 1,7k - до элемента шероховатости, DLв = 5k после элемента шероховатости;

![]()

ξо - коэффициент гидравлического сопротивления трения при турбулентном течении в гладкой трубе внутренним диаметром dэ, рассчитывается по формуле (38).

Вихревой коэффициент гидравлического сопротивления трения рассчитывается по формуле:

где

A = l,19, когда 0,3 < X < 1,8;

A = -0,52X + 1,34, когда -2,7 < X < 0,3;

kэ - эффективная высота шероховатости; kэ = k - (Rвн - Rэ);

![]() - средний масштаб вихрей при

турбулентном течении в трубе с регулярной шероховатостью стенки:

- средний масштаб вихрей при

турбулентном течении в трубе с регулярной шероховатостью стенки:

![]()

Rnp - приведенный радиус трубы с регулярной шероховатостью стенки:

Пределы применимости формулы (94):

Reэ > 104;

0,016

< k/Rвн <

0,22.

0,016

< k/Rвн <

0,22.

Погрешность δ расчета DP составляет ± 25 %.

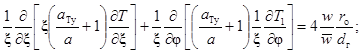

При расчете профиля скорости труба внутренним диаметром dвн с регулярной шероховатостью стенки условно заменяется на трубу с гладкими стенками с внутренним диаметром dэ.

Профиль скорости в шероховатых каналах.

Профиль скорости при турбулентном течении в трубе с внутренним диаметром dэ рассчитывается по формуле:

U+ = 2,5lnηэ + C, (95)

(96)

(96)

где соотношение между средней эффективной и максимальной скоростями турбулентного потока в трубе с регулярной шероховатостью стенки рассчитывается по формуле:

F1(ξэ) = 0,8925 - 0,2325lg(100ξэ), (97)

ξэ рассчитывается по формуле (93);

w = u+ v*;

уэ = ηэ v/υ* - для безразмерных расстояний по нормали от стенки трубы диаметром dэ, которые измеряются в пределах:

(98)

(98)

или  (99)

(99)

где ηэ - безразмерное расстояние от стенки трубы диаметром dэ, которое рассчитывается по формуле:

![]()

где ![]() - скорость трения на

стенке трубы диаметром dэ,

- скорость трения на

стенке трубы диаметром dэ,

tо - касательное напряжение трения на стенке трубы диаметром dэ, которое рассчитывается по формуле:

![]()

yэ - расстояние от стенки трубы диаметром dэ.

ηоэ - безразмерный эффективный радиус трубы с регулярной шероховатостью стенки рассчитывается по формуле:

Пределы применимости формулы (100):

Reэ > 104;

![]() ;

;

![]()

Погрешность δ расчета локальных скоростей w составляет ± 10 %.

б) Турбулентное течение в кольцевых каналах с регулярной шероховатостью стенок.

Коэффициент гидравлического сопротивления трения при турбулентном течении в кольцевых каналах с регулярной шероховатостью (прямоугольные выступы, рис. 15) на поверхности внутреннего стержня рассчитывается по формуле:

ξ = (0,053 + 1,85k/dэ)Re-0,07, (101)

где k - высота прямоугольного выступа, м;

dэ = d2 - d1 - эквивалентный диаметр зазора кольцевого канала, м (рис. 15);

d1 - внутренний диаметр зазора кольцевого канала с учетом шероховатости;

dэ - определяющий размер при расчете числа Рейнольдса.

Пределы применимости формулы: Re = 5 · 103 ÷ 105; k/dэ = 0,0028 ÷ 0,021; k/b = 0,3 ÷ 0,8 (b - ширина выступа); S/k = 10; d1/d2 = 0,40.

Погрешность δ расчета ξ составляет ± 4 %.

Рис. 15. Линейные размеры кольцевого канала и элементов регулярной шероховатости

а - прямоугольные выступы; б - закругленные трапецеидальные выступы

Коэффициенты гидравлического сопротивления трения при турбулентном течении в кольцевых каналах с регулярной шероховатостью (закругленные трапецеидальные выступы, рис. 15) на поверхности внутреннего стержня рассчитываются по формуле:

ξ = (0,063 + 5k/dэ)Re-0,11, (102)

где k - высота закругленного трапецеидального выступа;

dэ = d2 - d1 - эквивалентный диаметр кольцевого канала (рис. 15);

dэ - определяющий размер при расчете числа Рейнольдса.

Пределы применимости формулы (102):

Re = 5 · 103 ÷ 105; k/dэ = 0,0028 ÷ 0,021; k/b = 0,3 ÷ 0,8; S/k ~ 10; d1/d2 ~ 0,40.

Погрешность δ расчета ξ составляет ± 4 %.

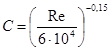

4) Турбулентное течение в трубах с песочной и технической шероховатостями.

а) Турбулентное течение в трубе с песочной шероховатостью стенки.

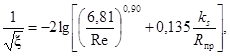

Коэффициент гидравлического сопротивления трения при турбулентном течении в трубе с песочной шероховатостью стенки рассчитывается по формуле:

где ks - абсолютный размер песочной шероховатости, м;

Rпр - приведенный внутренний радиус трубы с песочной шероховатостью стенки, определяющий размер при расчете числа Рейнольдса (рис. 16):

Предел применимости формулы (104): Re > 6000.

Погрешность δ расчета ξ составляет ± 7 %.

б) Турбулентное течение в трубе с технической шероховатостью стенки.

Песочная шероховатость стенок в теплотехнических и гидротехнических устройствах реализуется редко. На практике имеют место случаи нерегулярной шероховатости стенок, которая является следствием либо технологической обработки материала, либо появляется в процессе эксплуатации из-за осаждения на стенках твердых примесей потока, коррозии, эрозии материалов. Такую шероховатость называют технической. Размеры технической шероховатости определить достаточно сложно. В связи с этим вводится величина шероховатости, эквивалентная песочной шероховатости технического канала. Эквивалентная шероховатость устанавливается в опытах из равенства гидравлических сопротивлений технического канала и канала с песочной шероховатостью.

Рис. 16. Схема песочной и технической шероховатости стенки трубы

Коэффициент гидравлического сопротивления трения при турбулентном течении в трубе с технической шероховатостью стенки (рис. 16) рассчитывается по формуле:

где ks/Rпр - техническая шероховатость, эквивалентная песочной;

Rпр - приведенный внутренний диаметр трубы с технической шероховатостью стенки, определяющий размер при расчете числа Рейнольдса.

Пределы применимости формулы (105): Re > 6000.

Погрешность δ расчета ξ из-за неопределенностей в классификации характера поверхности составляет ± 25 %.

Профиль скорости при турбулентном течении в трубе с песочной и технической шероховатостями рассчитывается по формулам (95) ÷ (97), в которых ξэ рассчитывается по формуле (103).

При расчетах принимается Rэ = Rпр, что для случаев песочной и технической шероховатостей стенок трубы не вносит заметной погрешности в результаты расчета скорости.

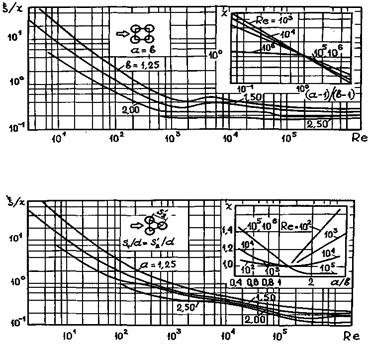

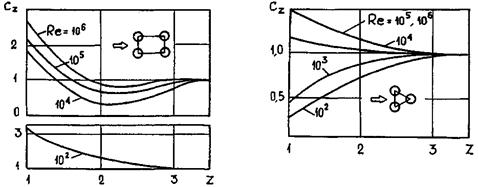

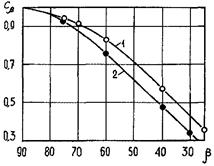

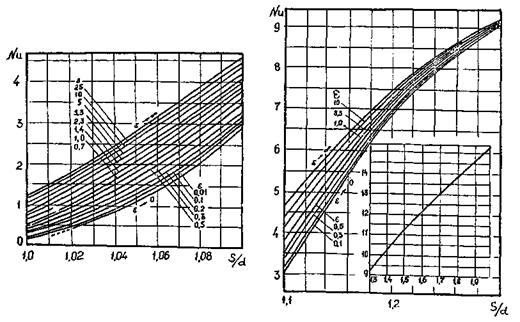

5) Поперечное обтекание турбулентным потоком цилиндрических тел и пучков труб.

а) Поперечное обтекание турбулентным потоком цилиндрических тел.

Полное гидравлическое сопротивление при поперечном обтекании изотермическим турбулентным потоком цилиндрических тел равно сумме равнодействующей сил трения и давления, приложенных к поверхности тел.

Безразмерный коэффициент полного гидравлического сопротивления рассчитывается по формуле:

(106)

(106)

или ξ = ξтр + ξд, (107)

где DPд - потери давления, обусловленные неполным восстановлением давления,

wнп - скорость набегающего потока, м/с;

dн - наружный диаметр трубы, цилиндра, м;

L - длина трубы, цилиндра, м.

Коэффициент гидравлического сопротивления трения при поперечном обтекании потоком круглого цилиндра в диапазоне Re = 30 ÷ 104 рассчитывается по формуле:

ξ = 4Re-0,5, (108)

где ![]() .

.

Коэффициент полного гидравлического сопротивления при поперечном обтекании турбулентным потоком (Re = 104 ÷ 2 · 105) круглого цилиндра составляет:

ξ = 1,20; (109)

эллиптического цилиндра вдоль большой оси (отношение величины большой оси к величине малой < 5):

ξ = 0,7; (110)

эллиптического цилиндра вдоль малой оси (отношение величины большой оси к величине малой <5):

ξ = 1,7. (111)

При Re > 103 основной вклад в коэффициент полного гидравлического сопротивления вносит коэффициент сопротивления давления, на который влияют степень турбулентности потока Tu, загромождение канала kзгр и шероховатость обтекаемых тел.

Коэффициент сопротивления давления при обтекании потоком одиночного цилиндра:

при Ret = 40 ÷ 103 составляет:

ξд = 1,09, (112)

где Ret = Re · Tu - турбулентное число Рейнольдса;

- степень турбулентности, доли единицы при расчетах;

- степень турбулентности, доли единицы при расчетах;

![]() - интенсивность пульсаций скорости, рассчитывается,

например, по формуле (47);

- интенсивность пульсаций скорости, рассчитывается,

например, по формуле (47);

при Ret = 103 ÷ 104, Tu = (0,3 ÷ 10) % определяется по формуле:

![]() (113)

(113)

при Ret = 4 · 103 ÷ 105, Tu = (0,3 ÷ 12) %, kзгр = 0,25 составляет:

![]() (114)

(114)

при Ret = 104 ÷ 2 · 105, kзгр = 0 ÷ 0,90 определяется по формуле:

(115)

(115)

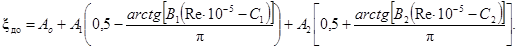

где ξдо - коэффициент сопротивления давления при поперечном обтекании цилиндра безграничным потоком, определяется по формуле при Ret = 105 ÷ 106, kзгр = 0,3 ÷ 0,7:

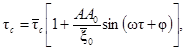

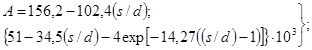

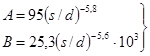

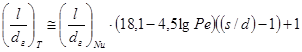

Значения констант формулы (116) приведены в таблице № 12.

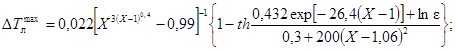

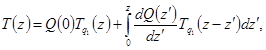

Погрешность δ расчета составляет ± 10 %.