ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р |

ДРЕВЕСИНА МОДИФИЦИРОВАННАЯ

Метод определения давления набухания

|

|

Москва Стандартинформ 2013 |

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 РАЗРАБОТАН Государственным образовательным учреждением высшего профессионального образования «Воронежская государственная лесотехническая академия»

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 78 «Лесоматериалы»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 19 июня 2012 г. № 114-ст

4 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемом информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Содержание

ГОСТ Р 54913-2012

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ДРЕВЕСИНА МОДИФИЦИРОВАННАЯ

Метод определения давления набухания

Modified wood. Method for determination of pressure in swelling

Дата введения - 2013-07-01

1 Область применения

Настоящий стандарт распространяется на модифицированную древесину и устанавливает метод определения давления набухания в плоскости прессования и перпендикулярно к ней.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 6507-90 Микрометры. Технические условия

ГОСТ 6709-72 Вода дистиллированная. Технические условия

ГОСТ 9629-81 Заготовки из модифицированной древесины. Технические условия

ГОСТ 9871-75 Термометры стеклянные ртутные электроконтактные и терморегуляторы. Технические условия

ГОСТ 11358-89 Толщиномеры и стенкомеры индикаторные с ценой деления 0,01 и 0,1 мм. Технические условия

ГОСТ 16483.0-89 (ИСО 3129-75) Древесина. Общие требования к физико-механическим испытаниям

ГОСТ 16483.7-71 Древесина. Метод определения влажности

ГОСТ 24588-81 Заготовки из модифицированной древесины. Марки и размеры

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Обозначения

В настоящем стандарте применены следующие обозначения:

F - усилие, Н;

Н, f - прогиб балки, мм;

h - средняя высота двух образцов в плоскости прессования, м;

bср - средняя ширина образцов перпендикулярно плоскости прессования в радиальном или тангенциальном направлениях, м;

S1, S2 - толщина образцов вдоль волокон, м;

р1 - давление набухания в плоскости прессования, МПа;

K1, К2 - градуировочные коэффициенты балок, Н/мкм;

f1, f2 - прогибы балок, расположенных друг против друга, под действием давления набухания в плоскости прессования в радиальном или тангенциальном направлениях, мкм;

f3, f4 - прогибы балок, расположенных друг против друга, под действием давления набухания перпендикулярно плоскости прессования в радиальном или тангенциальном направлениях, мкм.

4 Аппаратура и материалы

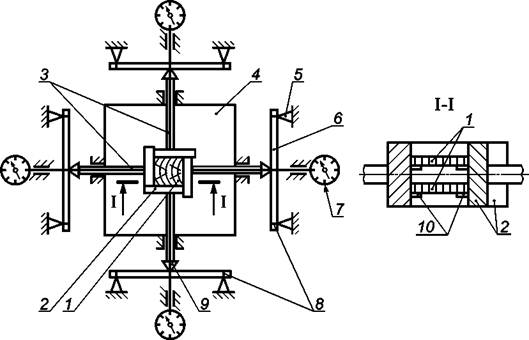

Для проведения испытания используют следующие аппаратуру и материалы: - прибор, обеспечивающий измерение давления набухания с погрешностью не более 0,01 МПа в двух взаимно перпендикулярных направлениях (рисунок 1);

1 - образец;

2 - обхват; 3 - стержни; 4 - камера; 5 - опоры; 6

- балки; 7 - индикаторы по ГОСТ

9696;

8 - риски; 9 - призмы; 10 - шипы

Рисунок 1

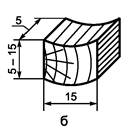

- обхваты копирующих цилиндрических поверхностей (рисунок 2) при испытании образцов, вырезанных из втулок с толщиной стенок от 5 до 15 мм;

- термостат типа ТС-15-3;

- микрометр по ГОСТ 6507-60 или толщиномер по ГОСТ 11358 с погрешностью измерения не более 0,01 мм;

- секундомер по ГОСТ 5072;

- термометр по ГОСТ 9871 с пределом измерений температуры до 150 °С;

- вода дистиллированная по ГОСТ 6709;

- аппаратура и материалы по ГОСТ 16483.7.

1 - образец;

2 - обхваты с прямолинейными внутренними поверхностями;

3 - обхваты с цилиндрическими поверхностями; 4 - стержни

Рисунок 2

5 Подготовка к испытанию

5.1 Отбор и хранение образцов - по ГОСТ 24588.

5.2 Образцы из брусков и втулок с толщиной стенок более 15 мм всех марок по ГОСТ 9629 изготавливают в форме прямоугольной призмы основанием 15 × 15 мм и толщиной вдоль волокон 5 мм.

5.3 Направление годичных слоев, форма и размеры образцов, вырезанных из втулок с толщиной стенок от 5 до 15 мм и внутренним диаметром не менее 50 мм, должны соответствовать рисунку 3.

Рисунок 3

5.4 Для каждого испытания из одного бруска или втулки выпиливают по два образца один за другим вдоль волокон и указывают на них направление плоскости прессования.

5.5 Точность изготовления, шероховатость поверхности и количество образцов должны соответствовать требованиям ГОСТ 16483.0. Отклонение от номинальных размеров по толщине вдоль волокон не должно превышать ±0,1 мм.

5.6 До проведения испытаний должен быть построен градуировочный график балок прибора в координатах: F - усилие, Н, f - прогиб балки, мм. Для построения графика пользуются данными, полученными по индикатору прибора при действии заданной величины усилия F на балку через призму 9, совмещенную с риской 8, нанесенной посередине балки. Отсчеты для каждой величины усилия F должны быть взяты как среднеарифметическое результатов не менее трех определений. Расположение кольцевых опор 5 фиксируют на балках рисками 8 (см. рисунок 1).

Величина тангенса наклона прямой к оси абсцисс на графике соответствует градуировочному коэффициенту балки К, Н/мкм.

Градуировочный график проверяют не реже одного раза в год.

6 Проведение испытаний

6.1 Образцы высушивают до постоянной массы по ГОСТ 16483.7.

6.2 При снятых двух балках обхваты раздвигают и на поддерживающие шипы 10 (см. рисунок 1) укладывают два образца, вырезанные из одного бруска. Положение образцов в обхватах должно быть одинаково по направлению плоскости прессования и годичных слоев древесины.

Балки устанавливают на место так, чтобы риски 8 совпадали с опорами 5 (см. рисунок 1).

6.3 Обхваты должны быть плотно прижаты к образцам и удерживать их с четырех сторон с предварительной нагрузкой (10 ± 1) H.

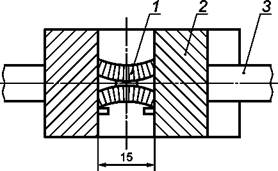

6.4 Образцы, вырезанные из втулок марки ДПГ-ПТ по ГОСТ 9629, устанавливают в обхваты выпуклыми сторонами внутрь (рисунок 4).

1 - образец; 2 - обхваты; 3 - стержни

Рисунок 4

6.5 Показания индикатора принимают за начало отсчетов.

6.6 Образцы заливают дистиллированной водой, нагретой до температуры 20, 50 или 90 °С, и одновременно включают секундомер.

6.7 Температура воды с погрешностью не более ± 2 °С поддерживается термостатом постоянной в течение всего опыта.

6.8 Прогиб балок измеряют по показаниям индикаторов после включения секундомера через 10, 30, 60 с; затем через 5,10,20,40, 60 мин и далее через каждые 2 ч.

6.9 Испытание заканчивают, когда увеличение давления набухания в течение 1 ч не превышает 1 Н.

6.10 После окончания испытания, не извлекая образцов из обхватов, микрометром измеряют среднюю высоту двух образцов hср в плоскости прессования и среднюю ширину bср перпендикулярно к плоскости прессования. Толщину образцов вдоль волокон S1, S2 измеряют после извлечения из обхватов.

6.11 Результаты измерений прогибов балок и размеров образцов заносят в протокол (приложение А).

6.12 Допускается проводить испытания по данному методу под воздействием других жидкостей - масел, керосина, спирта, глицерина и др.

7 Обработка результатов

7.1 Давление набухания в плоскости прессования p1 МПа, вычисляют по формуле

|

|

(1) |

где K1, К2 - градуировочные коэффициенты балок, Н/мкм;

f1, ,f2 - прогибы балок, расположенных друг против друга, под действием давления набухания в плоскости прессования в радиальном или тангенциальном направлениях, мкм;

b - средняя ширина образцов перпендикулярно плоскости прессования в радиальном или тангенциальном направлениях, м;

S1, S2 - толщина образцов вдоль волокон, м. Вычисление проводят с погрешностью не более 1 · 10-2 МПа.

7.2 Давление набухания перпендикулярно плоскости прессования р2, МПа, вычисляют по формуле

|

|

(2) |

где K1, K2 - коэффициенты балок, Н/мкм;

f3, f4 - прогибы балок, расположенных друг против друга, под действием давления набухания перпендикулярно плоскости прессования в радиальном или тангенциальном направлениях, мкм;

hср - средняя высота образцов в плоскости прессования в радиальном или тангенциальном направлениях, м;

S1, S2 - толщина образцов вдоль волокон, м. Вычисление проводят с погрешностью не более 1 · 10-2 МПа.

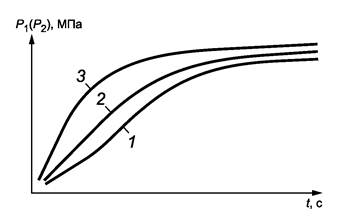

7.3 Результаты расчетов заносят в протокол (см. приложение А). График зависимости давления набухания от времени выдержки образцов в нагретой воде или другой жидкости строят в координатах: р - давление, МПа; t - время, с. График строят для давления набухания, действующего в плоскости прессования или перпендикулярно к ней в радиальном или тангенциальном направлениях. По графику определяют максимальную величину давления набухания. Пример построения графика указан в приложении Б.

7.4 Статическую обработку данных ведут для каждого показателя по ГОСТ 16483.0.

7.5 За результат испытания принимают среднее арифметическое величин давления набухания трех измерений.

Приложение А

(рекомендуемое)

|

Порода и марка модифицированной древесины__________________________________ Направление давления набухания______________________________________________ Температура окружающего воздуха_____________________________________________ Начальная влажность образца_________________________________________________ Температура воды (жидкости)_________________________________________________

|

|||||||||||||||||||||||||||||||||||||||||||||

|

«___»________________20______года |

_________________________подпись |

||||||||||||||||||||||||||||||||||||||||||||

Приложение Б

(справочное)

Пример построения графика давления набухания

1 - давление набухания при температуре воды (жидкости)

(20 ± 2) °С;

2 - давление набухания при температуре воды (жидкости) (50 ± 2) °С;

3 - давление набухания при температуре воды (жидкости) (90 ± 2) °С

Ключевые слова: древесина модифицированная, метод определения давления набухания, аппаратура, материалы, обозначения, проведение испытания, обработка результатов