МИНИСТЕРСТВО ЧЕРНОЙ МЕТАЛЛУРГИИ СССР

|

СОГЛАСОВАНО: Главный инженер Управления по ремонту подвижного состава и производству запасных частей МПС п.п Пащенко «15» октября 1975 г. |

УТВЕРЖДАЮ: Главный инженер Главметиза МЧМ СССР п.п ОРИНИЧЕВ «16» октября 1975 г. |

ЭЛЕКТРОДЫ МАРКИ «КОМСОМОЛЕЦ-100»

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ТУ-14-4-644-75

(Взамен ТУ 1079-64)

|

Срок введения 01.11.76 г. СОГЛАСОВАНЫ: Главный инженер Лосиноостровского электродного завода ________________ п.п ДЕВЬЯКОВИЧ «30» сентября 1975 г. Главный сварщик завода им. Лихачева _________________ п.п ФИШКИС «9» 10 1975 г. |

На срок до 01.01.93 г. РАЗРАБОТАНЫ: Главный инженер Московского опытного сварочного завода ___________ п.п СОКОЛОВ «7» 10 1975 г. Начальник технологического отдела МОСЗ ____________ п.п РАХМАНОВ «03» октября 1975 г. Начальник электродной лаборатории МОСЗ _____________ п.п ЗУБКОВ «2» октября 1975 г. |

1975

(Измененная редакция, Изм. № 4).

Настоящие технические условия распространяются на электроды марки КОМСОМОЛЕЦ-100, предназначенные для дуговой сварки и наплавки меди марок M1, М2, М3 с предварительным подогревом свариваемых изделий.

Показатели технического уровня, установленные настоящими техническими условиями, соответствуют первой категории качества.

(Измененная редакция, Изм. № 2).

1. СОРТАМЕНТ

1.1. Электроды изготавливаются диаметром 3, 4, 5 мм.

Длина электродов 3 и 4 мм - 350 мм.

Длина электродов 5 мм - 450 мм.

Допускаемые отклонения по длине электродов не должны превышать ± 3 мм.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Для изготовления электродных стержней применяется медная проволока марки МТ по ГОСТу 2112-79, изготовляемая из медной катанки марки M1 по ГОСТу 859-78.

(Измененная редакция, Изм. № 1, 2).

2.2. Покрытие электродов должно быть прочным, плотным без трещин, вздутий и комков неразмещенных компонентов.

При определении качества поверхности электродов нижеследующие дефекты, не влияющие на его качество, не учитываются:

а/ оголенность зажигательного конца, электродов от покрытия не более 0,5 диаметра стержня.

б/ шероховатость поверхности, продольные риски и отдельные задиры - глубиной не более 1/4 толщины покрытия,

в/ местные вмятины - не более трех, при этом длина каждой вмятины не должна превышать 12 мм, а глубина - половины толщины покрытия.

2.3. Покрытие электродов должно располагаться относительно стержня концентрично.

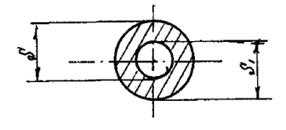

Черт. 1

Величина разности толщины покрытия (черт. 1) l = S - S1 в зависимости от диаметра стержня электрода, не должна превышать указанного в табл. 1.

Таблица 1

|

Допускаемая разность толщины покрытия |

|

|

3 |

0,15 |

|

4 |

0,20 |

|

5 |

0,25 |

2.4. Сварочные (технологические) свойства электродов должны соответствовать следующим требованиям:

а/ дуга должна легко зажигаться и стабильно гореть в нижнем и слегка наклонном положениях на постоянном токе обратной полярности, режимы которого рекомендованы паспортом.

б/ покрытие должно плавиться равномерно без откалывания кусков покрытия и без образования из него «чехла» или «козырька», препятствующего непрерывному плавлению электродов.

в/ наплавленный на поверхность пластины валик должен равномерно покрываться шлаком, который после охлаждения должен удаляться легко.

г/ металл шва и металл, наплавленный электродами, не должен иметь трещин (требования являются справочными).

Допускаются отдельные внутренние газовые или шлаковые включения.

(Измененная редакция, Изм. № 4).

а/ при сварке медных пластин марки M1 (размеры 220´150´10 мм и с предварительным подогревом 500 °С).

|

Временное сопротивление разрыву - не менее 25 кгс/мм2 |

|

Относительное удлинение - не менее 20 % |

|

Ударная вязкость - не менее 4 кг см/см2 |

б/ при сварке стальных пластин марки ВСт3сп (размеры 220´150´10 мм с обваркой кромок в 3 слоя и предварительным подогревом 400 °С).

|

Временное сопротивление разрыву - не менее 25 кгс/мм2 |

|

Относительное удлинение - не менее 10 % |

|

Ударная вязкость - не менее 2 кг см/см2 |

3. ПРАВИЛА ПРИЕМКИ И МЕТОДЫ ИСПЫТАНИЙ

3.1. Потребитель имеет право производить контрольную проверку качества поступивших к нему электродов, для проверки соответствия их показателей требованиям настоящих технических условий.

3.2. Внешнему осмотру и обмеру должны быть подвергнуты 0,5 % электродов партии, отобранных из разных мест, но не менее 10 электродов.

Контроль длины электродов должен осуществляться мерительным инструментом с точностью измерения 1 мм.

3.3. Величина разностенности толщин покрытия - эксцентриситет, определяется в трех местах смещенных относительно друг друга на 50 - 100 мм по длине электрода и на 120° по окружности.

Контроль разностенности толщин покрытия должен осуществляться с помощью микрометра с точностью измерения 0,01 мм.

Допускается контроль эксцентричности покрытия осуществлять специальными приборами без разрушения покрытия, если эти приборы обеспечивают необходимую точность измерения.

3.4. Для определения механических свойств сварного соединения пластины, размеры и температура подогрева которых указаны в п. 2.5, свариваются встык с углом скоса 30° без зазора, при этом после каждого прохода шлак необходимо удалять.

3.5. Изготовление и испытание образцов из металла шва должно производиться по ГОСТу 6996-66 на образцах следующих типов:

а/ при испытании металла на статическое (кратковременное) растяжение - тип II,

б/ при испытании на ударный изгиб - тип VI.

3.5.1. Одновременно производят оценку сварочно-технологических свойств электродов. Контроль поверхности валика (отсутствие трещин) производят после его зачистки от шлака с помощью лупа 3х и 4х кратного увеличения по нормативно-технической документации.

3.5.1. (Введен дополнительно, Изм. № 4).

3.6. Результаты испытаний механических свойств по каждому виду определяются как среднее арифметическое результатов испытаний всех предусмотренных образцов. Допускаются выпады значений механических свойств на одном образце на величину, не превышающую 10 % от минимальных норм.

3.7. В случае неудовлетворительных результатов проверки по какому-либо виду испытаний производят повторную проверку по данному виду испытаний на удвоенном количестве образцов из числа не проходивших испытаний. Результаты повторного испытания являются окончательными.

4. МАРКИРОВКА, УПАКОВКА, ХРАНЕНИЕ И ТРАНСПОРТИРОВАНИЕ

4.1.1. Электроды должны быть упакованы в пачки, завернутые в упаковочную бумагу по ГОСТ 8828-75 с последующей укладкой каждой пачки в герметизируемую оболочку из полиэтиленовой пленки по ГОСТ 10354-82 толщиной 0,1 мм.

4.1.2. Допускается упаковывать электроды в пачки, завернутые в упаковочную бумагу по ГОСТ 8828-75.

4.1.3. Масса пачка не должна превышать 5 кг. Пачки упаковываются в деревянные ящики из сухой древесины с влажностью не более 25 %. Масса ящика брутто не должна превышать 50 кг.

4.1.1. - 4.1.3. (Новая редакция, Изм. № 2).

4.2. Каждая пачка и ящик должны быть снабжены этикеткой (ярлыком) содержащей следующие данные:

а/ товарный знак завода-изготовителя,

б/ марка и диаметр электрода,

в/ номер партии и дата изготовления

г/ номер настоящих технических условий,

д/ рекомендуемые режимы сварочного тока в зависимости от диаметра электрода и положения шва при сварке,

е/ механические и особые свойства наплавленного металла,

ж/ особые технологические свойства электродов.

На каждый ящик должны быть нанесены надписи или наклейки: «Не бросать!», «Беречь от сырости» или знаки - рюмка и зонтик по ГОСТу 14192-77.

(Измененная редакция, Изм. № 1).

4.3. Каждая партия электродов должна быть снабжена сертификатом, удостоверяющим соответствие поставляемых электродов требованиям настоящих технических условий. В сертификате должно быть указано:

а/ наименование предприятия-изготовителя,

б/ марка и диаметр электродов,

в/ номер партии и дата изготовления,

г/ масса партии нетто,

д/ марка проволоки с указанием номера стандарта или химического состава проволоки,

е/ результаты механических испытаний (на стали),

ж/ номер настоящих технических условий.

4.4. Электроды должны транспортироваться и храниться в условиях, ограждающих их от повреждения.

5. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

5.1. Электроды должны быть приняты техническим контролером предприятия-изготовителя.

Гарантийный срок хранения устанавливается: 6 месяцев с момента изготовления - для электродов, упакованных по п. 4.1.1; 3 месяца - с момента изготовления - для электродов, упакованных по п. 4.1.2.

(Измененная редакция, Изм. № 2).

Приложение 1

Справочное

к ТУ 14-4-644-75

ПЕРЕЧЕНЬ

документов, на которые имеются ссылки в технических условиях

|

Обозначение |

Наименование |

|

ГОСТ 2112-79 |

Проволока медная круглая электротехническая. Технические условия |

|

Медь. Марки |

|

|

ГОСТ 8828-75 |

Бумага двухслойная упаковочная. Общие технические условия |

|

Маркировка грузов |

|

|

Сварные соединения. Методы определения механических свойств |

Приложение 2

Обязательное

ТУ 14-4-644-75

ВИФС № 145738 от 25.12.75 г.

|

Наименование документа, содержащего изменение |

Дата отраслевой регистрации |

Перечень пунктов технических условий, на которые не распространяются изменения |

Дата и номер государственной регистрации |

|

Извещение о продлении ТУ |

Срок действия ТУ продляется до 01.05.82. |

11.05.81. № 215265 |

|

|

Изменение 1 |

14.04.82. |

140682 № 145738/01 |

Приложение 3

к ТУ 14-4-644-75

форма 3.1A (обязательное)

|

Наименование вида продукции по НТД |

Код вида продукции по ВКГ ОКП |

|

Электроды марки «Комсомолец» |

127200 |

|

Блоки по ОВД |

Обозначение по НТД |

Коды по ОКП |

|

Марок стали |

- |

- |

|

Профилей |

по техническим условиям |

8918 |

|

Технических требований |

ТУ 14-4-644-75 |

8110 |

|

Форм заказа и условий поставка |

пачки |

80 |

Приложения 1 - 3 (Введены дополнительно, Изм. № 2).

СОДЕРЖАНИЕ

|

3. Правила приемки и методы испытаний. 3 4. Маркировка, упаковка, хранение и транспортирование. 3 Приложение 1. Перечень документов, на которые имеются ссылки в технических условиях. 4 |