ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р ИСО |

Системы космические

ЗАГРЯЗНЕНИЕ ГАЗОВ

Методы контроля для полевых испытаний

ISO 15860:2006

Space systems - Gas contamination - Measurement methods for field tests

(IDT)

|

|

Москва Стандартинформ 2012 |

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 ПОДГОТОВЛЕН Обществом с ограниченной ответственностью «Научно-производственная фирма «Пальна» - орган по сертификации изделий наземной космической инфраструктуры и услуг, на основе собственного аутентичного перевода на русский язык международного стандарта, указанного в пункте 4.

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 321 «Ракетная и ракетно-космическая техника»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 13 декабря 2011 г. № 1400-ст

4 Настоящий стандарт идентичен международному стандарту ИСО 15860:2006 «Системы космические. Загрязнение газа. Методы измерения при полевых испытаниях» (ISO 15860:2006 «Space systems - Gas contamination - Measurement methods for field tests»)

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты Российской Федерации и межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА.

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Содержание

Введение

ИСО 15860:2006 подготовлен Техническим комитетом ИСО ТК 20 «Самолеты и космические аппараты», подкомитетом ПК14 «Космические системы и эксплуатация».

Настоящий стандарт имеет приложения, содержащие рекомендуемые приборы, оборудование и информационный материал в виде таблиц и диаграмм.

ГОСТ Р ИСО 15860-2011

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Системы космические

ЗАГРЯЗНЕНИЕ ГАЗОВ

Методы контроля для полевых испытаний

Space systems. Gas contamination. Measurements methods for field tests

Дата введения - 2012-07-01

1 Область применения

Настоящий стандарт распространяется на газы (воздух, азот, гелий, и аргон), сжатые до 40 МПа, используемые в технических комплексах и в системах и агрегатах при пусках космических аппаратов.

Настоящий стандарт устанавливает методы контроля количества примесей в сжатых газах (механические примеси, водяной пар, масло и посторонние газы).

Настоящий стандарт может быть использован при разработке, переоборудовании, модернизации и эксплуатации агрегатов и систем стартовых и технических комплексов.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ИСО 15859-3:2004 Космические системы -Характеристики текучих сред, отбор проб и методы испытаний. Часть 3. Азот (ISO 15859-3:2004, Space systems - Fluid characteristics, sampling and test methods - Part 3: Nitrogen)

ИСО 15859-4:2004 Космические системы -Характеристики текучих сред, отбор проб и методы испытаний. Часть 4: Гелий (ISO 15859-4:2004, Space systems - Fluid characteristics, sampling and test methods - Part 4: Helium)

ИСО 15859-9:2004 Космические системы -Характеристики текучих сред, отбор проб и методы испытаний. Часть 9: Аргон (ISO 15859-9:2004, Space systems - Fluid characteristics, sampling and test methods - Part 9: Argon)

ИСО 15859-13:2004 Космические системы - Характеристики текучих сред, отбор проб и методы испытаний. Часть 13: Воздух для дыхания (ISO 15859-13:2004, Space systems - Fluid characteristics, sampling and test methods - Part 13: Breathing air)

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 механическая примесь (mechanical impurity): Твердая дисперсная фаза с широким спектром размеров аэрозольных частиц.

3.2 масляная примесь (oil impurity): Масло, содержащееся в газе в виде паров и аэрозолей.

3.3 концентрация частиц (particle concentration): Число твердых аэрозольных частиц установленного диапазона размеров в единице объема газа.

3.4 размер частиц (particle size): Максимальный линейный размер твердых аэрозольных частиц, измеренный оптическим методом, или эквивалентный размер частицы, полученный с помощью автоматических приборов.

3.5 содержание частиц (particle content):

a) масса частиц, оставшихся при испытаниях (на фильтре);

b) общая масса аэрозольных частиц в единице объема.

3.6 требования безопасности (safety requirement): Определенные необходимые условия, гарантирующие безопасность работы.

4 Требования

4.1 Общие требования

В зависимости от установленного допустимого значения загрязняющих примесей газы (воздух, азот, гелий и аргон) подразделяют на классы загрязненности, сорта или марки по ИСО 15859-3, ИСО 15859-4, ИСО 15859-9 и ИСО 15859-13. Сорта газов указывают в конструкторской документации в соответствии с вышеуказанными стандартами.

Контроль чистоты газов должен проводиться в системе трубопроводов компрессора:

- перед заполнением ресиверной;

- при последующем заполнении ресиверной после временной паузы для обеспечения однородности;

- каждые 24 ч при непрерывной закачке.

Проба газов должна быть взята от каждой секции заполненных баллонов и от магистралей, подающих газ на борт ракеты космического назначения, до каждой операции, но не ранее, чем за 24 ч перед установкой носителя на стартовом комплексе.

В течение выдачи газа от компрессорной станции прямо потребителю или в ресиверные контроль чистоты газов должен быть выполнен:

- в начальной стадии длительной работы компрессорной станции;

- на завершающей стадии сжатия (после временной паузы для обеспечения однородности);

- и каждые 24 ч (для непрерывного процесса).

Состав контролируемых параметров при каждой проверке чистоты газа и уровни принятых загрязнений, не превышающие установленные нормы, должен указываться в эксплуатационной документации. Рекомендуемые приборы и оборудование приведены в приложении А.

Результаты контроля чистоты газов должны быть зарегистрированы в специальном журнале, протоколе, или на ленте для записи, или на компьютерной дискете. При пользовательском запросе служба, осуществляющая контроль чистоты газов, должна выдавать удостоверения о чистоте газов.

4.2 Требования безопасности

Работу, связанную с контролем загрязненности сжатого газа, разрешается выполнять только квалифицированным и прошедшим обучение лицам.

Помещения, оборудованные стационарными азотным или гелиевым пробоотборниками, должны быть оснащены газоанализатором, автоматически сообщающим о содержании кислорода в помещении меньше, чем 19 % (по объему). Сигнал должен быть представлен в двух видах (акустический сигнал и проблесковый огонь).

Персоналу запрещается находиться в помещениях, где содержание кислорода меньше, чем 19 % (по объему), без использования устройств безопасного дыхания, если иное не обеспечивается соответствующей техникой безопасности. Каждая группа работников, входящих в помещение, в котором возможно существенное уменьшение нормы кислорода, должна использовать не менее одного переносного детектора кислорода.

При отборе проб газа должны быть выполнены требования безопасности эксплуатации оборудования, работающего под давлением выше атмосферного. При этом должно быть выполнено следующее:

a) перед началом работы убедиться, что все элементы для отбора проб газа находятся в исходном для эксплуатации положении;

b) проконтролировать давление газа перед работой со сжатым газом;

c) не подтягивать уплотнения и соединения трубопроводов, находящиеся под давлением;

d) не подключать нештатные трубопроводы и переходники к штуцерам;

e) не закрывать и не открывать вентили с помощью рычагов;

f) не оставлять оборудование, находящееся под давлением выше атмосферного, без контроля; д) после окончания работ привести элементы цикла отбора проб газа в исходное состояние.

При работе с прибором должно быть выполнено следующее:

a) использовать только заземленный прибор;

b) не заменять защитное устройство другим, рассчитанным на более высокую силу тока;

c) не открывать включенный прибор;

d) не подавать пробу газа для анализа прежде, чем прибор будет снабжен энергией;

e) не подавать пробу газа для анализа, когда заглушка газового входа не удалена;

f) не отсоединять прибор от газопровода, находящегося под давлением выше атмосферного; д) проверить, что срок поверки не истек.

4.3 Методы контроля

4.3.1 Контроль содержания механических примесей по дисперсному составу

Для определения дисперсного состава и концентрации твердых аэрозольных частиц используются аэрозольные счетчики, основанные на измерении интенсивности света, рассеиваемого частицами в непрерывном потоке газа. Импульсы рассеяния света регистрируются фотоэлектронным анализатором и преобразуются в выходной сигнал. При этом определяются концентрация и дисперсный состав аэрозольных частиц.

Допускается определять размеры и количество твердых частиц оптическим методом с использованием аналитического фильтра.

Для каждого диапазона размеров частицы устанавливают соответствующее увеличение микроскопа (см. таблицу 1). Большие увеличения установлены на микроскопе последовательно для определения размеров и количества частиц в других диапазонах величин.

|

Таблица 1 - Выбор увеличения микроскопа в соответствии с размером определяемых частиц |

|

||||||||

|

Размер определяемых частиц, мкм |

От 100 до 60 |

От 60 до 40 |

От 40 до 20 |

От 20 до 14 |

От 14 до 8 |

От 8 до 4 |

От 4 до 2 |

От 2 до 1 |

От 1 до 0,5 |

|

Увеличение микроскопа |

От 20 до 30 |

От 30 до 40 |

От 40 до 50 |

От 50 до 80 |

От 80 до 100 |

От 100 до 250 |

От 250 до 500 |

От 500 до 1000 |

2000 |

4.3.2 Контроль содержания механических примесей по массе

Массовую концентрацию механических примесей следует определять счетчиками аэрозольных частиц или весовым методом.

Для определения массовой концентрации используются счетчики аэрозольных частиц, преобразующие сигнал о счетной концентрации механических примесей в массовую концентрацию. Если в счетчике отсутствует функция преобразования счетной концентрации в массовую, массовую концентрацию механических примесей СТ, мг/м3, вычисляют по формуле

|

|

(1) |

где r - плотность твердых частиц, г/см (если плотность частиц неизвестна, она должна быть принята равной 2,5 г/см3);

z - число частиц установленного диапазона;

d - максимальный размер частиц, установленного диапазона, мкм;

V - объем пробы, м3.

Весовой метод контроля содержания твердых частиц состоит в измерении некоторого количества газа, проходящего сквозь контрольный аналитический фильтр и взвешивании фильтра до и после осуществления отбора пробы. Аналитический фильтр должен гарантировать очистку сжатого газа до максимального размера частиц 0,2 мкм.

Массовую концентрацию твердых частиц в пробе газов СТп, мг/м3,вычисляют по формуле

|

|

(2) |

где т1 - масса фильтра перед отбором пробы газа, мг;

т2 - масса фильтра после отбора пробы газа, мг;

Q - расход пробы газа, через контрольный аналитический фильтр, м3/мин;

t - продолжительность отбора пробы газа, мин.

Массовую концентрацию твердых частиц в сжатом газе СT, мг/м3, вычисляют по результатам не менее трех измерений по формуле

|

|

(3) |

где СT1, СT2, ..., СТп - массовая концентрация твердых частиц в пробах газа, мг/м3;

t1, t2, ..., tn - продолжительность отбора проб газа, мин.

Ориентировочную продолжительность измерения вычисляют по формуле

|

|

(4) |

где bmin - минимально необходимая масса твердых частиц на фильтре, мг;

bmax - максимально допустимая масса твердых частиц на фильтре, мг;

СT - предполагаемая или предельно допустимая массовая концентрация твердых частиц в газе, мг/м3;

Q - расход газа через аналитический фильтр, м3/мин.

4.3.3 Контроль максимального размера частиц

Максимальный размер частиц должен быть измерен пропусканием газа через счетчик аэрозольных частиц или контрольный аналитический фильтр. После прохождения газа контрольный аналитический фильтр должен быть просветлен и высушен. Просветление должно быть выполнено растворителем, содержащим, например, 94 % ксилола С6Н4(СН3)2 и 6 % трикрезилортофосфата (СН3С6Н2О)3РО или дибутилфталата С6Н4 [СОО (СН2)3СН3]2. Максимальный размер твердых частиц определяют, проверяя частицы под микроскопом.

4.3.4 Контроль массовой концентрации водяных паров

Массовая концентрация водяных паров в газах должна быть измерена гигрометрами кулонометрического типа, имеющими возможность измерения массовой концентрации водяных паров в диапазоне от 0,10 до 764 мг/м3.

Подготовку и эксплуатацию гигрометра следует выполнять в соответствии с руководством по эксплуатации гигрометра.

Кулонометрический метод основан на непрерывном поглощении влаги из дозируемого потока контролируемого газа пленкой сорбента и одновременном электролитическом разложении влаги на водород и кислород. Поэтому текущее значение тока электролиза в кулонометрическом гигрометре в установившемся состоянии - мера содержания влаги в контролируемом газе.

Допускается контролировать содержание водяного пара гигрометрами по температуре точки росы при нормальном и рабочем давлениях в испытательной камере гигрометра. Содержание водяного пара может также контролироваться абсорбционно-частотными гигрометрами.

Массовую концентрацию водяных паров в зависимости от температуры точки росы определяют по таблице 2.

Таблица 2 - Перевод влажности газа, выраженной в температуре точки росы (С°) при 20 °С и 101,3 кПа, во влажность газа, выраженную в массовой концентрации водяных паров (мг/м3)

|

От -20 °С до -50 °С |

От -52 °С до -82 °С |

От -84 °С до -114 °С |

|||

|

Температура точки росы, °С |

Массовая |

Температура точки росы, °С |

Массовая |

Температура точки росы, °С |

Массовая |

|

-20 |

764 |

-52 |

23,25 |

-84 |

0,20 |

|

-22 |

629 |

-54 |

17,50 |

-86 |

0,14 |

|

-24 |

517 |

-56 |

13,70 |

-88 |

0,10 |

|

-26 |

424 |

-58 |

10,48 |

-90 |

- |

|

-28 |

345 |

-60 |

7,94 |

-92 |

- |

|

-30 |

281 |

-62 |

6,04 |

-94 |

- |

|

-32 |

254 |

-64 |

4,56 |

-96 |

- |

|

-34 |

184 |

-66 |

3,44 |

-98 |

- |

|

-36 |

148 |

-68 |

2,57 |

-100 |

- |

|

-38 |

118 |

-70 |

1,90 |

-102 |

- |

|

-40 |

95 |

-72 |

1,40 |

-104 |

- |

|

-42 |

75 |

-74 |

1,03 |

-106 |

- |

|

-44 |

59 |

-76 |

0,75 |

-108 |

- |

|

-46 |

47 |

-78 |

0,55 |

-110 |

- |

|

-48 |

37 |

-80 |

0,39 |

-112 |

- |

|

-50 |

29 |

-82 |

0,28 |

-114 |

- |

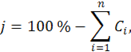

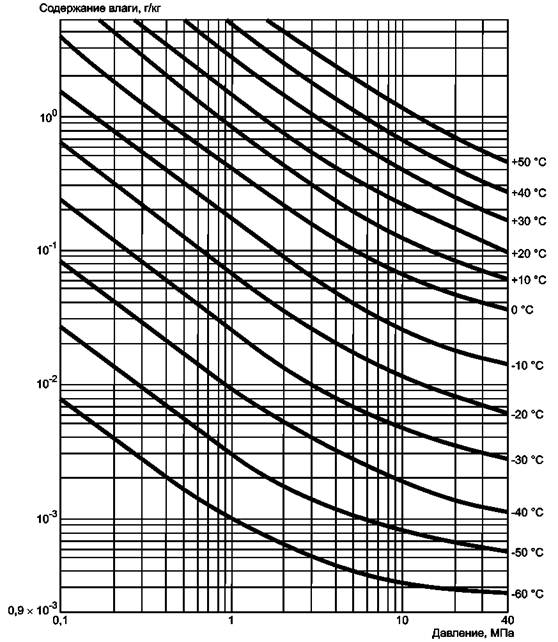

Зависимость температуры точки росы от содержания водяных паров и давления газа приведена на рисунке В.1 (приложение В) и в таблице С.1 (приложение С) для воздуха и азота, на рисунке В.2 (приложение В) - для гелия.

В избыточно влажных газовых средах и в процессе старта, монтажа и регулирования содержание водяного пара определяют линейно-колориметрическим методом с использованием одноразовых индикаторных трубок. Этот метод включает в себя следующие действия:

a) после того как индикаторная трубка открыта и помещена в газопровод, через нее пропускается контролируемый газ. Водяные пары, содержащиеся в потоке, поглощаются наполнителем индикаторной трубки; при этом наполнитель частично или полностью окрашивается.

Примечание - Длина окрашенного слоя наполнителя индикаторной трубки зависит от концентрации пара;

b) чтобы измерить содержание влаги в контролируемом газе, индикаторная трубка должна быть сравнена с прилагаемой градуированной шкалой;

c) значения содержания влаги должны быть приняты по верхней границе окрашенного слоя.

4.3.5 Контроль содержания масляных примесей

Содержание масляных примесей в виде паров и аэрозолей должно быть определено линейно-колориметрическим методом с применением индикаторных трубок разового действия. Способ контроля включает следующие действия:

a) после того как индикаторная трубка открыта и помещена в газопровод, через нее пропускается контролируемый газ. Масляные пары и аэрозоли, содержащиеся в потоке поглощаются наполнителем трубки, при этом наполнитель частично или полностью окрашивается.

Примечание - Длина окрашенного слоя наполнителя индикаторной трубки зависит от концентрации масла;

b) чтобы повысить чувствительность и полноту контроля индикаторной трубки, через нее проливают растворитель из ампулы, которая входит в комплект трубки;

c) чтобы определить содержание масла в контролируемом газе, индикаторная трубка должна быть сравнена с прилагаемой шкалой;

d) отсчет значений в миллиграммах на кубический метр принимают по верхней границе окрашенного слоя.

Допускается контролировать содержания масла в потоке газа методом инфракрасной абсорбционной спектрофотометрии или люминесцентным методом с предварительным растворением масла в органических растворителях при отборе проб газа. Массовую концентрацию масла См вычисляют по формуле

|

(5) |

где т - содержание масла в растворителе, мг;

V - объем пробы контролируемого газа, м3.

С учетом многократных промывок камеры и фильтра пробоотборника и эффективности отбора проб сжатого газа es (среднее значение 0,9) формула (5) принимает следующий вид:

|

|

(6) |

где l = 1, 2,..., n - количество промывок после отбора проб;

Срк, Срф - концентрация масла, десорбированного из камеры и фильтра, мг/л;

Vpк, Vрф - объемы растворителя, мл;

Q - расхода газа в течение контроля, л/мин;

t - продолжительность отбора проб, мин.

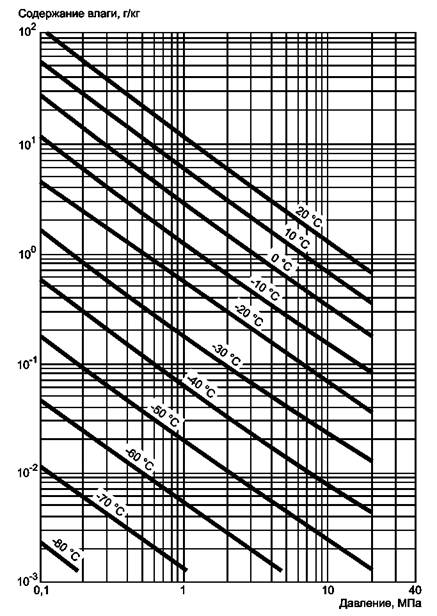

Для определения концентрации Сг масла в газе может использоваться номограмма, приведенная в приложении D.

4.3.6 Контроль содержания посторонних газов

Объемную долю j гелия и азота вычисляют как разность между 100 % и суммой объемной доли примесей в процентах по формуле

|

|

(7) |

где Сi - объемная доля примеси, в процентах. (Для азота - кислород, водяной пар, водород, сумма углеродосодержащих соединений в пересчете на углекислый газ; для гелия - водород, азот, кислород, углеводороды, сумма углекислого газа и окиси углерода, аргон.) Контроль содержания примесей азота и гелия должен выполняться методами и оборудованием, указанными в документации предприятий - поставщиков газа. Допускается контроль содержания посторонних газов в контролируемом газе индикаторными трубками.

4.4 Отбор проб

4.4.1 Требования к пробоотборникам

Пробоотборники должны быть снабжены отсечными клапанами и фитингами для присоединения приборов и пробоотборников к газовой системе. Длина канала, подключающего прибор и пробоотборник к точке отбора проб, должна быть минимальна. Трубопровод должен быть изготовлен из нержавеющей стали. Внутренняя поверхность должна быть очищена, обезжирена и высушена перед каждым использованием.

4.4.2 Требования к пробам

Физические и химические параметры пробы должны соответствовать физическим и химическим параметрам контролируемого газа.

Приложение А

(справочное)

А.1 Перечень приборов и оборудования

Счетчик аэрозольных частиц.

Аналитический фильтр для дисперсионного и весового анализа.

Устройство контроля механической примеси в сжатых газах.

Весы.

Микроскоп с увеличением согласно таблице 1.

Кулонометрический гигрометр.

Гигрометр конденсационный.

Пробоотборники.

Индикаторные трубки для определения содержания масла, влаги, посторонних газов.

Инфракрасный абсорбционный спектрофотометр.

Прибор люминесцентного контроля.

Расходомер для газа.

Анализатор газа.

Примечание - Точность приборов зависит от класса загрязненности, сорта, вида газа, требований нормативной документации и заказчика.

Приложение В

(справочное)

Диаграммы равновесного влагосодержания

Рисунок В.1 -Диаграмма для воздуха и азота

Рисунок В.2 - Диаграмма для гелия

Приложение С

(справочное)

Таблица С.1 - Массовая концентрация водяных паров

|

Точка росы, °С, при различных давлениях, МПа, над конденсационным зеркалом |

|||||

|

концентрация |

|||||

|

водяных паров |

0,1 |

5 |

10 |

15 |

20 |

|

при температуре |

|||||

|

20 °С и давлении |

|||||

|

101,3 кПа, мг/м3 |

|||||

|

95,00 |

-40 |

-2 |

+6 |

+10 |

+13 |

|

75,00 |

-42 |

-5 |

+2 |

+6 |

+9 |

|

59,00 |

-44 |

-7,5 |

-1 |

+2 |

+5 |

|

47,00 |

-46 |

-10 |

-4 |

-2 |

+1,5 |

|

37,00 |

-48 |

-13 |

-7,5 |

-5 |

-2 |

|

29,00 |

-50 |

-16 |

-11 |

-8 |

-6 |

|

23,25 |

-52 |

-18 |

-14 |

-11 |

-8 |

|

17,50 |

-54 |

-21 |

-17 |

-14 |

-12 |

|

13,70 |

-56 |

-24 |

-20 |

-18 |

-14 |

|

10,48 |

-58 |

-27 |

-23 |

-21 |

-19 |

|

7,94 |

-60 |

-30 |

-26 |

-24 |

-21 |

|

6,04 |

-62 |

-33 |

-29 |

-27 |

-24 |

|

4,56 |

-64 |

-36 |

-31,5 |

-30 |

-27 |

|

3,44 |

-66 |

-39 |

-35 |

-33 |

-31 |

|

2,57 |

-68 |

-42 |

-38 |

-36 |

-34 |

|

1,90 |

-70 |

-45 |

-41 |

-39 |

-37 |

Приложение D

(справочное)

Номограмма для определения концентрации масла в газах

Рисунок D.1 - Номограмма для определения концентрации масла в газах

Номограмма создана с учетом введения в формулу 6 (см. 4.3.5 настоящего стандарта) численных значений:

Vp = 0,05л, Q = 5 л/мин, es = 0,9.

Содержание примесей масла определено следующим образом:

a) сумма значений Срк и Срф отложена по вертикальной шкале N1 и от полученной точки проводится горизонталь 1 до встречи с перпендикуляром 2, созданным из соответствующей точки горизонтальной шкалы N2, на которой отложены времена ta - продолжительность отбора пробы;

b) затем проводят диагональ 3 (параллельно имеющимся) от точки встречи горизонтали 1 с перпендикуляром 2, пока она не пересечется вертикалью N3, и далее от этой точки пересечения проводится горизонталь 4, пока она не пересечется с масштабной шкалой N4, где отложены искомые значения содержания масла в газах Сг, мг/м3.

Приложение ДА

(справочное)

Таблица ДА.1

|

Обозначение ссылочного |

Степень |

Обозначение и наименование соответствующего |

|

ИСО 15859-3:2004 |

- |

* |

|

ИСО 15859-4:2004 |

- |

* |

|

ИСО 15859-9:2004 |

- |

* |

|

ИС015859-13:2004 |

- |

* |

|

* Соответствующий национальный стандарт отсутствует. До его утверждения рекомендуется использовать перевод на русский язык данного международного стандарта. Перевод данного международного стандарта находится в Федеральном информационном фонде технических регламентов и стандартов. |

||

Ключевые слова: загрязненность газов, влажность газов, примеси масла, примеси посторонних газов, способы контроля