|

ФЕДЕРАЛЬНОЕ

АГЕНТСТВО |

||

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р |

КРЕСЛО МАШИНИСТА

(ОПЕРАТОРА)

ЖЕЛЕЗНОДОРОЖНОГО ПОДВИЖНОГО

СОСТАВА

Технические условия

|

|

Москва |

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 РАЗРАБОТАН Открытым акционерным обществом «Научно-исследовательский и конструкторско-технологический институт подвижного состава» (ОАО «ВНИКТИ») и Федеральным государственным унитарным предприятием «Всероссийский научно-исследовательский институт железнодорожной гигиены Федеральной службы по надзору в сфере защиты прав потребителей и благополучия человека» (ФГУП «ВНИИЖГ Роспотребнадзора»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 45 «Железнодорожный транспорт»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 29 августа 2012 г. № 255-ст

4 Настоящий стандарт может быть применен на добровольной основе для соблюдения требований технических регламентов Таможенного союза «О безопасности железнодорожного подвижного состава», «О безопасности высокоскоростного железнодорожного транспорта»

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

СОДЕРЖАНИЕ

ГОСТ Р 54962-2012

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

|

КРЕСЛО

МАШИНИСТА (ОПЕРАТОРА) Технические условия Railway rolling stock driver’s (operator’s) armchair. Specifications |

Дата введения - 2013-03-01

1 Область применения

Настоящий стандарт распространяется на кресло машиниста (оператора) (далее - кресло) для локомотивов, моторвагонного и специального железнодорожного подвижного состава и устанавливает технические условия к нему.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 8.568-97 Государственная система обеспечения единства измерений. Аттестация испытательного оборудования. Основные положения

ГОСТ Р 51945-2002 Аспираторы. Общие технические условия

ГОСТ 2.601-2006 Единая система конструкторской документации. Эксплуатационные документы

ГОСТ 9.014-78 Единая система защиты от коррозии и старения. Временная противокоррозионная защита изделий. Общие требования

ГОСТ 9.032-74 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Группы, технические требования и обозначения

ГОСТ 9.303-84 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Общие требования к выбору

ГОСТ 12.0.004-90 Система стандартов безопасности труда. Организация обучения безопасности труда. Общие положения

ГОСТ 12.1.044-89 (ИСО 4589-84) Система стандартов безопасности труда. Пожаровзрывоопасность веществ и материалов. Номенклатура показателей и методы их определения

ГОСТ 12.2.003-91 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 15.309-98 Система разработки и постановки продукции на производство. Испытания и приемка выпускаемой продукции. Основные положения

ГОСТ 164-90 Штангенрейсмасы. Технические условия

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 4997-75 Ковры диэлектрические резиновые. Технические условия

ГОСТ ИСО 8041-2006 Вибрация. Воздействие вибрации на человека. Средства измерений

ГОСТ 9500-84 Динамометры образцовые переносные. Общие технические требования

ГОСТ ИСО 10326-1-2002 Вибрация. Оценка вибрации сидений транспортных средств по результатам лабораторных испытаний. Часть 1. Общие требования

ГОСТ 10908-75 Квадранты механические с уровнем. Технические условия

ГОСТ 14192-96 Маркировка грузов

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 17168-82 Фильтры электронные октавные и третьоктавные. Общие технические требования и методы испытаний

ГОСТ 17516.1-90 Изделия электротехнические. Общие требования в части стойкости к механическим внешним воздействующим факторам

ГОСТ 18321-73 Статистический контроль качества. Методы случайного отбора выборок штучной продукции

ГОСТ 19808-86 Стекло медицинское. Марки

ГОСТ 21889-76 Система «Человек-машина». Кресло человека-оператора. Общие эргономические требования

ГОСТ 22967-90 Шприцы медицинские инъекционные многократного применения. Общие технические требования и методы испытаний

ГОСТ 23170-78 Упаковка для изделий машиностроения. Общие требования

ГОСТ 24297-87 Входной контроль продукции. Основные положения

ГОСТ 25336-82 Посуда и оборудование лабораторные стеклянные. Типы, основные параметры и размеры

ГОСТ 31248-2004 (ИСО 10056:2001) Вибрация. Измерение и анализ общей вибрации, воздействующей на пассажиров и бригаду рельсового транспортного средства

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 сиденье кресла машиниста: Составная часть кресла, обеспечивающая опору тела человека-машиниста в положении сидя и воспринимающая основную вертикальную нагрузку от массы тела сидящего человека.

3.2 система виброизоляции кресла машиниста: Устройство вибрационной защиты, помещаемое между опорной поверхностью кабины и сиденьем кресла машиниста, предназначенное для уменьшения вибрации, воспринимаемой телом оператора, за счет использования энергии дополнительного источника и (или) рассеивания механической энергии.

3.3

назначенный ресурс: Суммарная наработка продукции, при достижении которой ее эксплуатация должна быть прекращена независимо от технического состояния.

[Технический регламент «О безопасности железнодорожного подвижного состава», пункт 10]

3.4

назначенный срок службы: Календарная продолжительность эксплуатации продукции, при достижении которой эксплуатация продукции должна быть прекращена независимо от ее технического состояния.

[Технический регламент «О безопасности железнодорожного подвижного состава», пункт 10]

3.5

коэффициент вибропередачи: Отношение амплитуды виброперемещения (виброскорости, виброускорения защищаемого объекта или действующей на него силы) к амплитуде той же величины источника возбуждения при гармонической вибрации.

[ГОСТ 24346-80, статья 148]

4 Технические требования

4.1 Конструктивные и эргономические требования

4.1.1 Кресло изготавливают в климатическом исполнении УЗ по ГОСТ 15150. Допускается изготовление кресла в исполнении УХЛ по ГОСТ 15150.

4.1.2 Конструкция кресла должна обеспечивать рабочую позу машиниста и условия для отдыха в кресле по ГОСТ 21889 (подразделы 1.1 - 1.3).

4.1.3 Конструкция кресла не должна затруднять рабочих движений.

4.1.4 Кресло машиниста должно включать в себя следующие основные составные части: сиденье, спинку, подлокотники, виброзащитное устройство и устройство для крепления к опорной поверхности кабины. В конструкцию кресла для кабины управления локомотивов, моторвагонного и специального самоходного подвижного состава должен быть включен подголовник. Допускается конструкция кресла со встроенным подголовником.

Примечание - Для кабины управления маневровых локомотивов, специального самоходного подвижного состава с кабиной по типу маневрового локомотива и специального несамоходного подвижного состава допускается конструкция кресла без подголовника и без подлокотников.

4.1.5 Конструкция кресла должна предусматривать возможность регулировки:

- подвески в зависимости от массы машиниста;

- поворота сиденья вокруг вертикальной оси на угол не менее 180° с обеспечением фиксации в рабочем положении;

- вертикального и продольного смещения сиденья;

- угла наклона спинки.

Регулировка положения элементов кресла должна осуществляться плавно или ступенчато без применения инструмента. Шаг ступенчатой регулировки для линейных параметров от 15 до 25 мм. В случае необходимости регулировка элементов кресла в ходе трудового процесса должна осуществляться без изменения рабочей позы человека.

Конструкция должна исключать самопроизвольное срабатывание механизмов регулировки.

4.1.6 Подлокотники кресла должны быть откидывающимися на угол не менее 90° от горизонтали вверх.

4.1.7 Кресло по стойкости к механическим внешним воздействующим факторам должно соответствовать группе механического исполнения М25 ГОСТ 17516.1.

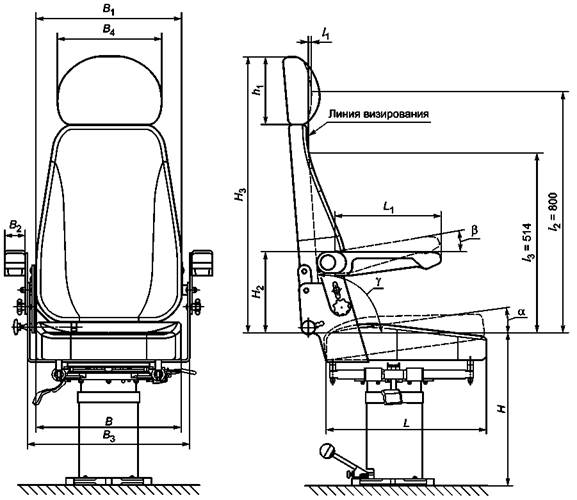

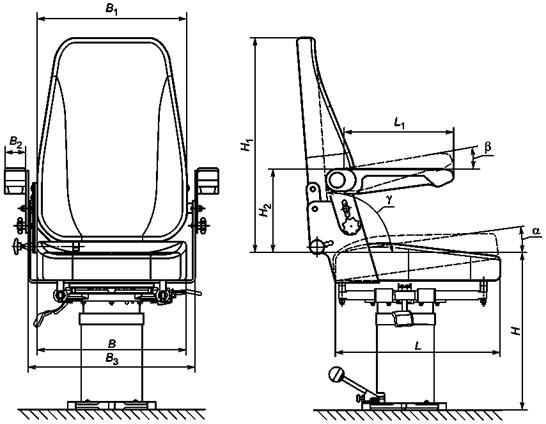

4.1.8 Значения конструктивных параметров кресла должны соответствовать требованиям санитарных правил [1], приведенным в таблице 1. Условные обозначения параметров кресла, приведенных в таблице 1, указаны на рисунках 1 и 2.

Таблица 1

|

Условное обозначение |

Значение |

||

|

Высота поверхности сиденья (без учета высоты устройства крепления кресла к опорной поверхности кабины), мм |

Н |

От 400 до 420 |

|

|

Регулировка сиденья по высоте, мм, не менее |

- |

80 |

|

|

Продольное смещение сиденья кресла от крайнего переднего до крайнего заднего положения, мм, не менее |

- |

200 |

|

|

Ширина сиденья, мм, не менее |

В |

410 |

|

|

Глубина сиденья, мм, не менее |

L |

400 |

|

|

Высота спинки с подголовником, мм (не распространяется на кресло машиниста маневрового локомотива, специального несамоходного подвижного состава, специального самоходного подвижного состава с кабинами по типу маневрового локомотива) |

H3 |

От 840 до 870 |

|

|

Высота спинки без подголовника, мм (для кресла машиниста маневрового локомотива, специального самоходного подвижного состава с кабинами по типу маневрового локомотива)1) |

H1 |

От 560 до 590 |

|

|

Высота опорной поверхности подголовника, мм |

h1 |

От 180 до 260 |

|

|

Ширина подголовника, мм, не менее |

B4 |

175 |

|

|

Ширина спинки, мм, не менее |

B1 |

390 |

|

|

Высота подлокотника, мм2) |

H2 |

От 230 до 250 |

|

|

Длина подлокотника, мм3) |

L1 |

От 300 до 400 |

|

|

Ширина подлокотника, мм, не менее |

B2 |

50 |

|

|

Расстояние между внутренними гранями подлокотников, мм, не менее |

B3 |

500 |

|

|

Вынос опорной поверхности подголовника вперед от линии спинки, мм, не более |

l1 |

25 |

|

|

Угол наклона сиденья (опорной поверхности) к горизонтали, град |

a |

От 0° до 7° |

|

|

Угол наклона спинки относительно сиденья, град |

g |

От 95° до 115° |

|

|

Угол наклона подлокотников от горизонтали, град |

нерегулируемый |

b |

От 0° до 5° |

|

регулируемый |

b |

От 0° до 20° |

|

|

Высота вершины (наиболее выступающей точки) регулируемой поясничной опоры от плоскости сиденья, мм |

- |

От 140 до 250 |

|

|

1) Для специального несамоходного подвижного состава допускается от 430 до 450 мм. 2) Для специального несамоходного подвижного состава допускается от 240 до 260 мм. 3) Для специального несамоходного подвижного состава (подлокотник со встроенным пультом управления технологическим процессом) допускается от 200 до 250 мм. |

|||

Рисунок 1 - Конструктивные параметры кресла с подголовником

Рисунок 2 - Конструктивные параметры кресла без подголовника

4.1.9 Опорные поверхности сиденья, спинки и подголовника должны быть покрыты смягчающими профилированными прокладками. Покрытия опорных поверхностей сиденья, спинки, подлокотников и подголовника должны изготовляться из умягченного, влагоотталкивающего, воздухопроницаемого, неэлектризующегося материала.

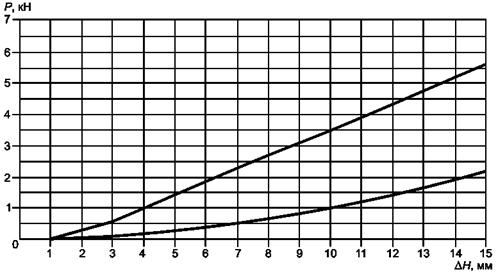

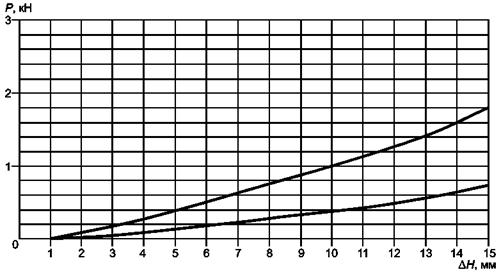

4.1.10 Сжатие ΔН смягчающей прокладки для сиденья (рисунок А.1) и спинки (рисунок А.2) должно находиться в пределах, указанных на диаграммах приложения А.

Толщина смягчающей прокладки поясничной опоры спинки (под поясничным лордозом) - не более 35 мм.

4.1.11 Значения силы, прилагаемой к рукояткам рычагов управления кресла, должны соответствовать приведенным в таблице 2.

Таблица 2

В ньютонах

|

Значение силы |

|

|

При перемещении вертикальной рукоятки, не более: |

|

|

- от себя |

Для левой руки - 100, ля правой руки - 150 |

|

- к себе |

Для левой руки - 110, для правой руки - 110 |

|

- влево |

Для левой руки - 50, для правой руки - 90 |

|

- вниз, вверх |

Для левой руки - 80, для правой руки - 90 |

|

При перемещении горизонтальной рукоятки, не более: |

|

|

- от себя |

Для левой руки - 150, для правой руки - 150 |

|

- к себе |

Для левой руки - 60, для правой руки - 90 |

|

- влево |

Для левой руки - 60, для правой руки - 80 |

|

- вправо |

Для левой руки - 70, для правой руки - 90 |

|

- вниз |

Для левой руки - 80, для правой руки - 100 |

|

- вверх |

Для левой руки - 70, для правой руки - 100 |

|

При вращении кисти предплечьем, не более: |

|

|

- с пронацией |

Для левой руки - 60, для правой руки - 140 |

|

- с супинацией |

Для левой руки - 60, для правой руки - 140 |

|

При сжатии рукоятки двухрычажного типа кистью, не более |

Для левой руки - 110, для правой руки - 120 |

|

При захвате пальцами рычага с разнонаправленным движением, не более |

100 |

|

При перемещении кончиками пальцев, не более |

90 |

4.1.12 Конструкция кресла с устройством крепления к опорной поверхности кабины должна иметь систему виброизоляции. Рекомендуемые значения коэффициентов вибропередачи с учетом устройства крепления к опорной поверхности кабины кресла приведены в таблице 3.

Таблица 3

|

Коэффициент вибропередачи KI, не более |

|

|

От 1 до 4 |

1,2 |

|

От 5 до 8 |

0,7 |

|

От 10 до 80 |

0,5 |

4.2 Требования к прочности конструкции

- 3,0g в вертикальном направлении, действующих на собственную массу кресла;

- ±3,0g для моторвагонного подвижного состава и ±4,0g для локомотивов в продольном направлении, действующих на собственную массу кресла;

- ±1,0g в горизонтальном поперечном (боковом) направлении, действующих на собственную массу кресла.

Допускаются остаточные деформации при воздействии указанных инерционных нагрузок. Разрушения не допускаются.

- вертикальную распределенную нагрузку 2400 Н, действующую на сиденье кресла; остаточные деформации не допускаются;

- горизонтальную продольную распределенную нагрузку 1200 Н, действующую на спинку кресла; остаточные деформации не допускаются;

- вертикальную распределенную нагрузку на подлокотник силой 1000 Н; остаточные деформации не допускаются.

4.3 Требования надежности

- регулировки подвески под массу машиниста при 200 переключениях;

- перемещения сиденья в продольном направлении при 500 перемещениях;

- перемещения сиденья в вертикальном направлении при 300 перемещениях;

- регулировки положения спинки кресла при 400 отклонениях.

4.3.2 Назначенный ресурс кресла - 500 тыс. км пробега подвижной единицы в течение назначенного срока службы 5 лет.

4.4 Требования к комплектующим изделиям и материалам

4.4.1 Комплектующие изделия и материалы должны пройти входной контроль предприятия-изготовителя и иметь сертификат или паспорт завода-поставщика на партию. Общие требования к входному контролю по ГОСТ 24297.

4.4.2 Металлические покрытия - по ГОСТ 9.303. Лакокрасочные покрытия должны быть не ниже класса IV по ГОСТ 9.032.

4.4.3 Неметаллические материалы, применяемые в конструкции и отделке кресла, должны соответствовать требованиям пожаровзрывоопасности по ГОСТ 12.1.044, требованиям к противопожарной защите [2] и должны иметь документ, подтверждающий санитарно-эпидемиологическую безопасность и сертификат соответствия требованиям пожарной безопасности.

4.4.4 Неметаллические материалы, применяемые в конструкции кресла, должны быть устойчивы к смазочным маслам, продуктам сгорания дизельного топлива, дизельному топливу.

4.4.5 Концентрация вредных веществ при деструкции неметаллических, в том числе полимерных и синтетических конструкционных и отделочных материалов кресла, не должна превышать предельно допустимых значений (ПДК) в соответствии с гигиеническими нормативами [3].

4.4.6 Материалы кресла не должны создавать специфического запаха, превышающего допустимые нормы [4], [5]. Сила запаха должна составлять не более двух баллов по пятибалльной шкале (см. таблицу 5).

4.5 Маркировка и комплектность

4.5.1 Маркировка кресла должна содержать:

- наименование изделия;

- заводской номер кресла;

- товарный знак предприятия-изготовителя;

- знак обращения на рынке;

- обозначение настоящего стандарта;

- дату выпуска (месяц, год).

Транспортная маркировка - по ГОСТ 14192.

4.5.2 Комплект поставки кресла должен включать в себя: кресло в сборе, виброзащитное устройство, руководство по эксплуатации и паспорт на кресло по ГОСТ 2.601.

5 Правила приемки

5.1 Для проверки соответствия кресла требованиям настоящего стандарта проводят приемо-сдаточные, периодические, типовые испытания в соответствии с ГОСТ 15.309 и испытания для подтверждения соответствия требованиям безопасности.

5.2 Приемо-сдаточным испытаниям подвергают каждое кресло на соответствие требованиям 4.1.5, 4.1.6, 4.4.2, 4.5. В случае выявления параметров кресла, не соответствующих требованиям настоящего стандарта, принимают меры, установленные в ГОСТ 15.309.

5.3 Периодическим испытаниям на соответствие требованиям, установленным в 4.1.7, 4.1.8 - 4.1.12, 4.1.14, 4.1.15, 4.2.1, 4.2.2, 4.3.1, 4.4.3, 4.4.5 - 4.4.7, а также на соответствие коэффициента вибропередачи KI значению, указанному в 4.1.13, подвергают одно кресло один раз в год, прошедшее приемо-сдаточные испытания.

5.4 Испытания по подтверждению соответствия параметров кресла требованиям безопасности проводят с привлечением третьей стороны в соответствии с [6] и [7] на образцах, отобранных методом случайного отбора по ГОСТ 18321, прошедших приемо-сдаточные испытания. Число образцов для испытаний - одно кресло.

5.5 Типовые испытания проводят после внесения изменений в конструкцию или технологию изготовления, которые могут повлиять на характеристики кресла, с целью оценки эффективности и целесообразности внесенных изменений. Испытания проводят по программе-методике, разработанной и согласованной в установленном порядке.

6 Методы контроля

6.1 Общие требования

6.1.1 В помещении, в котором проводят испытания, должны быть следующие условия:

- освещенность не менее 200 лк;

- температура окружающего воздуха от 18 °C до 25 °C,

- относительная влажность воздуха не более 80 %;

- атмосферное давление от 0,84 · 105 до 1,07 · 105 Па.

6.1.2 При проведении испытаний кресло должно быть жестко закреплено на неподвижном основании и (или) на вибростенде (виброплатформе) вибрационного стенда. К креслу должен быть обеспечен доступ со всех сторон.

6.1.3 Испытательное оборудование, стенды и устройства, применяемые при испытаниях, должны быть аттестованы в соответствии с ГОСТ Р 8.568. Средства измерений должны быть утвержденных типов, иметь действующие свидетельства о поверке.

6.1.4 Производственное оборудование, используемое при проведении измерений, должно соответствовать требованиям безопасности, регламентируемым ГОСТ 12.2.003.

6.1.5 Персонал, проводящий испытания, должен пройти инструктаж в соответствии с ГОСТ 12.0.004.

6.2 Измерение конструктивных параметров кресла (4.1.8)

6.2.1 Измерение конструктивных параметров кресла проводят при положении спинки, при котором угол ее наклона равен 95° (см. рисунки 1, 2 и таблицу 1).

6.2.2 Все линейные параметры кресла измеряют металлической линейкой по ГОСТ 427 с погрешностью ±1 мм, угловые параметры - угломером с погрешностью ±1°. Порядок проведения измерений приведен в приложении В. Общая погрешность измерений должна быть для линейных размеров в пределах ±5 мм, для угловых размеров в пределах ±1°.

6.3 Испытания смягчающих прокладок (4.1.10)

6.3.1 Перед проведением испытаний смягчающие прокладки выдерживают не менее 24 ч в следующих условиях:

- температура от 20 °C до 24 °C;

- атмосферное давление от 0,84 · 105 · до 1,07 · 105 Па;

- относительная влажность от 45 % до 80 %.

6.3.2 Измерение толщины смягчающей прокладки для спинки проводят с помощью металлической линейки по ГОСТ 427 и штангенрейсмасса по ГОСТ 164.

6.3.3 Испытания по определению сжатия смягчающей прокладки проводят с использованием универсальной испытательной машины с пределом измерений для прокладки сиденья до 10000 Н; для прокладки спинки - до 4900 Н. Погрешность измерений ±1 %.

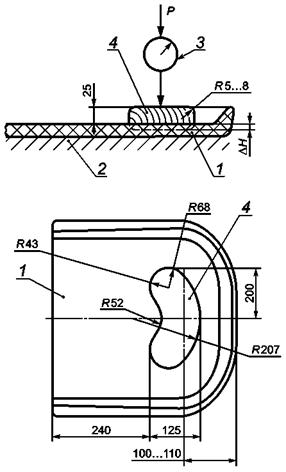

Испытания проводят путем перемещения плоского деревянного пуансона под нагрузкой от 0 до 3920 Н. Скорость нагружения (10 ± 2) мм/мин. Пуансон помещается на смягчающую прокладку (без чехла). Форма пуансона и схема нагружения смягчающей прокладки сиденья и спинки - в соответствии с приложением Б. Величину сжатия смягчающей прокладки для сиденья и для спинки оценивают по диаграммам, приведенным в приложении А.

6.4 Проверка работоспособности механизмов регулировки (4.1.11, 4.3.1)

6.4.1 Механизм регулировки подвески испытывают, устанавливая его в положения: для машиниста минимальной массы - 50 раз, средней массы - 100 раз, максимальной массы - 50 раз.

6.4.2 Проверку механизма поворота сиденья вокруг вертикальной оси проводят поворотом сиденья кресла вокруг вертикальной оси на максимальный угол поворота по 4.1.5 с фиксацией в рабочем положении при каждом повороте. Поворот выполняют плавно или ступенчато сидя в кресле. Число поворотов в каждом направлении - 100. При каждом повороте проверяют в рабочем положении фиксацию и отсутствие самопроизвольного срабатывания механизма фиксации.

6.4.3 Проверку угла откидывания подлокотников кресла проводят переводом каждого подлокотника из горизонтального (рабочего) положения в вертикальное и обратно. Угол установки подлокотника в вертикальном положении проверяют механическим квадрантом по ГОСТ 10908. Число перестановок для каждого подлокотника - 100.

6.4.4 Проверку механизма перемещения сиденья в продольном направлении проводят перемещением и фиксацией сиденья в крайнем переднем положении и затем перестановкой и фиксацией в заднем крайнем положении. Число перестановок - 500.

6.4.5 Проверку механизма перемещения в вертикальном направлении проводят установкой сиденья в верхнем положении и фиксацией, а затем установкой в нижнем положении и фиксацией. Число перестановок - 300.

6.4.6 Проверку механизма регулировки наклона спинки проводят установкой спинки в крайнее переднее положение и фиксацией в этом положении, а затем установкой в крайнее заднее положение. Число перестановок угла спинки - 400.

6.4.7 После проведения испытаний не должно происходить ухудшения фиксации регулируемых элементов кресла.

6.4.8 При определении показателей силы сопротивления на органах управления механизмами регулировок (см. 4.1.11) измеряют:

- максимальную силу, необходимую для полного перемещения рукояток с линейным ходом, Н;

- силу (момент) страгивания органов управления с вращательным ходом, Н.

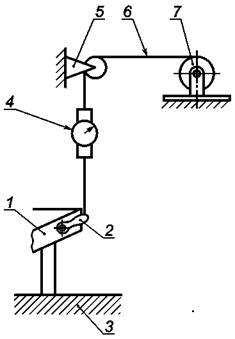

Для измерения силы применяют динамометр по ГОСТ 9500. Для приложения статической силы в направлении рабочего хода на органах управления механизмами регулировок применяют специализированное приспособление. Схема приложения силы к рукоятке кресла приведена на рисунке 3.

1 - кресло; 2 - рукоятка; 3

- неподвижное основание; 4 - динамометр; 5 - блок; 6 -

трос;

7 - механическая (электрическая) лебедка

Рисунок 3 - Схема приложения силы к рукоятке кресла

Нагрузку плавно увеличивают:

- для вращательных движений - до момента страгивания;

- для поступательных движений - до перемещения на всю протяженность рабочего хода.

Показания динамометра регистрируют визуально в течение всего периода увеличения нагрузки.

6.5 Испытания на прочность элементов кресла

6.5.1 При испытаниях по определению инерционных нагрузок (4.2.1) ускорения прикладывают к основанию устройства для крепления кресла к опорной поверхности кабины. Выполняют три удара длительностью (0,2 ± 0,05) с в каждом направлении воздействия ударного ускорения.

Состояние кресла с устройством для крепления кресла к опорной поверхности кабины и элементов их крепления после воздействия ударных ускорений оценивают органолептическим методом (визуально).

Допускается ударные испытания заменять эквивалентным квазистатическим нагружением с нагрузкой, соответствующей массе кресла и уровню ускорений по 4.2.1.

Испытания кресла при этом проводят при воздействии:

- вертикальной нагрузки - по 6.5.2;

- горизонтальной нагрузки - по 6.5.3;

- горизонтальной поперечной нагрузки - по 6.5.3, но нагрузку прикладывают к боковой поверхности спинки кресла в поперечном направлении.

При испытаниях по определению статических нагрузок (4.2.2) контролируют величину приложенных к элементам конструкции кресла горизонтальной и вертикальной нагрузок. Визуально фиксируют остаточную деформацию или разрушение элементов кресла.

Нагружение проводят дважды, при крайнем переднем и крайнем заднем положениях регулировки сиденья в продольном направлении.

6.5.4 При определении прочности подлокотника кресла нагрузку 1000 Н прикладывают вертикально вниз на расстоянии 100 мм от переднего края подлокотника. Нагружение проводят через ленту (металлическую или тканевую) шириной не менее 20 мм. Время выдержки под нагрузкой не менее 10 с. Нагружение каждого подлокотника осуществляют последовательно в горизонтальном положении.

6.5.5 Для проведения испытаний применяют динамометр по ГОСТ 9500, гидравлические или электромеханические нагружатели, имеющие ход нагружателя не менее 200 мм и максимальную силу не менее 3500 Н.

Погрешность нагрузки не более 10 %.

6.6 Определение коэффициента вибропередачи (4.1.12)

6.6.1 Испытания по определению коэффициента вибропередачи проводят при средних квадратических значениях виброускорений, установленных в таблице 4.

Таблица 4

|

Значения виброускорений, м · с 2 |

||

|

в вертикальном направлении Z0 |

в горизонтальных направлениях Х0, Y0 |

|

|

1 |

0,24 |

0,31 |

|

1,25 |

0,40 |

0,28 |

|

1,6 |

0,50 |

0,25 |

|

2,0 |

0,55 |

0,20 |

|

2,5 |

0,50 |

0,20 |

|

3,15 |

0,50 |

0,20 |

|

4,0 |

0,42 |

0,20 |

|

5,0 |

0,44 |

0,20 |

|

6,3 |

0,38 |

0,20 |

|

8,0 |

0,50 |

0,20 |

|

10,0 |

0,40 |

0,22 |

|

12,5 |

0,50 |

0,26 |

|

16 |

0,50 |

0,30 |

|

20 |

0,50 |

0,35 |

|

25 |

0,60 |

0,40 |

|

31,5 |

0,54 |

0,34 |

|

40 |

0,60 |

0,26 |

|

50 |

0,60 |

0,22 |

|

63 |

0,60 |

0,16 |

|

80 |

0,40 |

0,10 |

6.6.2 Испытания проводят путем воздействия синусоидальной вибрации при плавном изменении частоты в пределах третьоктавных поддиапазонов со скоростью изменения частоты 0,5 октавы в минуту, начиная с нижней частоты, при автоматическом (предпочтительно) или ручном управлении.

Допускается испытания кресла проводить в режиме с постоянной частотой и плавно изменяющимися виброускорениями от нуля до величин, указанных в таблице 4.

6.6.3 Для проведения испытаний применяют комплект средств измерений, состоящий из датчиков вибрации по ГОСТ ИСО 10326-1, регистрирующего устройства по ГОСТ 31248 и фильтров по ГОСТ 17168, который должен соответствовать требованиям ГОСТ ИСО 8041.

Погрешность измерительного тракта не должна превышать ±5 %.

6.6.4 Испытания проводят на вибрационном стенде, создающем виброускорения по вертикальной и горизонтальной осям ортогональной системы координат в третьоктавных полосах со среднегеометрическими частотами в диапазоне от 1 до 80 Гц.

6.6.5 Кресло устанавливают и жестко закрепляют на виброплатформе стенда. Датчики вибрации для измерения виброускорений жестко крепят на виброплатформе стенда. Датчики вибрации ориентируют по направлениям действия вибрации с допустимыми отклонениями ±5°. На вибростенде задают вибрацию со средними квадратическими значениями виброускорений в соответствии с 6.6.1.

6.6.6 Промежуточный диск по ГОСТ ИСО 10326-1 с прикрепленным датчиком вибрации устанавливают на сиденье кресла. Диск к креслу прижимается оператором с массой тела от 70 до 80 кг. Поза сидящего оператора должна быть свободной, без опирания на подлокотники и спинку кресла. Допускается при проведении испытаний использовать груз массой от 70 до 80 кг, закрепленный на сиденье кресла.

6.6.7 Измерение виброускорений осуществляют одновременно на сиденье кресла и на виброплатформе.

6.6.8 Коэффициенты вибропередачи определяют как отношение средних квадратических значений виброускорений на сиденьи кресла к средним квадратическим значениям виброускорений на виброплатформе в диапазонах частот от 1 до 80 Гц.

6.7 Измерение напряженности электростатического поля (4.4.7)

6.7.1 При проведении измерений кресло устанавливают над поверхностью пола на высоте от 0,04 до 0,05 м на изолированной подставке с диэлектрическим ковром по ГОСТ 4997 или другим диэлектрическим материалом с электрическими параметрами не ниже, чем у диэлектрических ковров. К измерениям приступают не менее чем через 1 ч после установки кресла в помещении. Перед началом измерений снимают заряд ЭСП рук испытателя и кресла (поверхности сиденья, спинки и поручней) заземленным проводником.

6.7.2 Измерения проводят в геометрическом центре поверхности сиденья, спинки и подлокотников, которые предварительно натирают шерстяной тканью десять раз с дозированной силой 20 Н. В каждой точке должно быть проведено не менее шести измерений. Перед каждым повторным измерением заряд ЭСП поверхности кресла и рук испытателя, проводящего измерения, снимают заземленным проводником. Повторные измерения проводят в тех же точках.

6.7.3 Измерения выполняют измерителями напряженности ЭСП с погрешностью не более 15 %.

6.7.4 Для каждой поверхности кресла определяют среднее арифметическое значение напряженности ЭСП из общего числа измерений. За окончательный результат испытаний принимают наибольшее из трех полученных средних арифметических значений напряженности ЭСП, с учетом статистической погрешности измерений с вероятностью 0,95.

6.8 Определение времени экстренного покидания кресла (4.1.14)

6.8.1 При проведении испытаний кресло устанавливают в переднем крайнем положении перед габаритным макетом пульта аналогично установке кресла в кабине машиниста железнодорожного подвижного состава. Габаритный макет должен иметь следующие размеры:

- высота нижнего края столешницы макета пульта от пола от 800 до 850 мм;

- ниша для ног шириной 600 мм и глубиной 400 мм.

Кресло в заднем крайнем положении должно быть установлено так, чтобы расстояние от вертикальной плоскости края пульта до вертикальной плоскости переднего края сиденья составляло 300 мм.

6.8.2 В испытаниях должны участвовать два человека с антропометрическими размерами тела 5 и 95 перцентилей. Испытания проводят по три раза с каждым участником, предварительно прошедшим пять тренировочных экстренных покиданий кресла.

6.8.3 После подачи команды о начале испытаний участник должен:

- отодвинуть кресло в крайнее заднее положение;

- откинуть подлокотники;

- покинуть кресло;

- встать рядом с креслом.

6.8.4 Фиксируют время экстренного покидания кресла (от начала подачи команды о начале испытаний до момента, когда участник испытаний встанет на пол рядом с креслом) механическим или электронным секундомером с погрешностью измерений 0,1 с. За результат каждого участника принимают среднеарифметическое значение трех измерений.

6.9 Определение санитарно-химических показателей

6.9.1 Испытания по определению уровней загрязнения воздушной среды продуктами деструкции полимерных и синтетических конструкционных и отделочных материалов кресла (4.4.5) проводят в специально подготовленном плотно закрывающемся помещении (камере) объемом от 8 до 10 м3, оборудованном приточной вентиляцией и автономным вентилятором, электрообогревателем с системой автоматического поддержания температуры, устройством, через которое возможно осуществлять отбор проб воздуха, датчиком температуры и влажности воздуха.

Внутренние поверхности камеры должны обладать адсорбционной способностью, не выделять летучих веществ и легко очищаться от загрязнений.

6.9.1.1 Перед началом испытаний должна быть проведена экспертиза документации на примененные полимерные и синтетические материалы для определения на основе их состава перечня вредных веществ, на которые необходимо отобрать пробы воздуха.

Кресло устанавливают и плотно закрывают в камере при температуре воздуха в камере (35 ± 5) °C и относительной влажности от 40 % до 60 %.

Через 12 ч (за 30 мин перед началом отбора должен быть включен автономный вентилятор) проводят отбор проб воздуха из зоны расположения кресла на высоте 1500 мм от пола.

6.9.1.4 Отбор проб проводят аспираторами или электроаспираторами по ГОСТ Р 51945. Расход воздуха определяют ротаметром с погрешностью ±10 %. Время отбора проб воздуха, расход (объемная скорость) задают в соответствии с утвержденными методиками выполнения химического анализа на каждый определяемый ингредиент.

6.9.1.5 На каждый определяемый ингредиент одновременно отбирают не менее четырех проб воздуха.

При отборе проб воздуха контролируют:

- расход воздуха (объемная скорость), л/мин;

- температуру воздуха в центре помещения на уровне 1500 мм от пола, °C.

Фиксируют время установки кресла в закрытое помещение и время начала отбора проб воздуха.

При отборе проб воздуха для последующей оценки отбирают фоновые пробы воздуха рядом с камерой, где установлено кресло, и фиксируют наличие посторонних источников загрязнений.

6.9.1.6 Концентрацию вредного вещества в воздушной среде определяют как среднюю концентрацию из n измерений по формуле

![]() (1)

(1)

где Ci - концентрация на высоте 1500 мм от пола, мг/м3;

n - число измерений.

За результат измерений в каждой точке отбора (камера, фон) принимают сумму средней концентрации (по каждому ингредиенту) и статистической ошибки (Cср + m).

6.9.1.7 Уровень загрязнения воздушной среды продуктами деструкции полимерных и конструкционных материалов кресла для каждого ингредиента определяют по формуле

![]() (2)

(2)

где ![]() - средняя

концентрация, мг/м3;

- средняя

концентрация, мг/м3;

![]() - средняя

фоновая концентрация, мг/м3;

- средняя

фоновая концентрация, мг/м3;

Cо - оценочная концентрация, мг/м3.

6.9.2 Испытания по определению силы запаха (4.4.6) проводят органолептическим методом. В испытаниях должны участвовать не менее шести экспертов, прошедших тест по определению обонятельного коэффициента.

В качестве экспертов должны привлекаться практически здоровые лица, не имеющие нарушений в состоянии органов обоняния и полости носа, некурящие. За день до проведения эксперимента эксперты не должны пользоваться духами, одеколоном, душистым мылом, кремом и другими парфюмерно-косметическими средствами.

Тест проводят следующим образом:

- из колбы емкостью 1,0 л, содержащей 10 мл бензина при температуре от 16 °C до 24 °C, шприцем отбирают воздух, насыщенный парами бензина;

- при постоянной скорости подачи 2 см3/с исследуемую газовоздушную смесь вводят через оливообразные насадки в носовую полость эксперта до появления у него ощущения запаха;

- регистрируют объем, см3, газовоздушной смеси, вызывающей эти ощущения.

Обонятельный коэффициент по бензину Б-70 должен быть от 0,3 до 0,7 см3.

6.9.2.1 Требования к подготовке проведения экспертной оценки проб воздуха - по 6.9.1, 6.9.1.2, 6.9.1.3.

Оценку проб воздуха проводят в помещении для экспертной оценки силы запаха. Отбор экспериментальных проб воздуха из помещения (камеры) и контрольных проб воздуха в помещении, где будет производиться экспертная оценка, осуществляют электроаспиратором с кратностью воздухообмена 10 в колбы емкостью от 0,5 до 1,0 л. Оценку силы запаха проводят непосредственно после отбора проб воздуха, максимальная продолжительность испытаний по проведению экспертной оценки проб воздуха должна составлять не более 60 мин после окончания отбора проб.

Каждому эксперту для оценки предлагают попеременно одну контрольную пробу и четыре экспериментальные пробы воздуха из камеры, с использованием стеклянных колб по ГОСТ 25336, медицинских шприцев по ГОСТ 22967 и насадок из стекла по ГОСТ 19808.

Воздух из колб шприцем подают в носовую полость эксперта через оливообразные насадки, при постоянной скорости подачи 2 см3/с в течение 15 с.

Эксперт дает оценку качества запаха методом описания в соответствии с пятибалльной шкалой, приведенной в таблице 5. За результат принимают среднеарифметическое значение баллов из всех экспериментальных проб.

Таблица 5

|

Описание качества запаха |

|

|

0 |

Запах отсутствует |

|

1 |

Запах очень слабый |

|

2 |

Запах слабый |

|

3 |

Запах заметный |

|

4 |

Запах сильный, неприятный |

|

5 |

Запах непереносимый |

6.10 Оформление результатов испытаний

Результаты испытаний оформляют протоколом испытаний.

7 Упаковка, транспортирование и хранение

7.1 Категория упаковки - КУ-4 ГОСТ 23170. Упаковку необходимо проводить с использованием консервационного масла по ГОСТ 9.014. В каждую упаковку должны быть вложены упаковочный лист и руководство по эксплуатации кресла.

7.2 Транспортирование кресла проводят любым видом транспорта без ограничения расстояния.

7.3 Условия транспортирования - ОЖ4 по ГОСТ 15150, условия хранения - 2 (С) по ГОСТ 15150. Кресла следует хранить штабелями не более двух ярусов с обеспечением мер по сохранности кресел.

8 Гарантии изготовителя

8.1 Изготовитель должен гарантировать соответствие кресла требованиям настоящего стандарта при соблюдении условий транспортирования, хранения, монтажа и эксплуатации, установленных настоящим стандартом и техническими условиями на модель (тип) кресла.

8.2 Гарантийный срок хранения - три года со дня изготовления кресла.

Приложение А

(обязательное)

Диаграммы сжатия смягчающих прокладок

Рисунок А.1 - Нормативная диаграмма сжатия смягчающей прокладки сиденья

Рисунок А.2 - Нормативная диаграмма сжатия смягчающей прокладки спинки

Приложение Б

(обязательное)

Форма пуансона и схема нагружения смягчающей прокладки сиденья при испытании

1 - прокладка; 2 - жесткое недеформируемое основание; 3 - динамометр; 4 - деревянный пуансон

Рисунок Б.1 - Схема нагружения смягчающей прокладки сиденья (вверху) и форма пуансона

Приложение В

(обязательное)

Порядок проведения измерений конструктивных параметров кресла

Таблица В.1

|

Порядок измерения |

|

|

Высота поверхности сиденья H |

По перпендикуляру от середины верхнего переднего края сиденья кресла в крайнем нижнем положении до опорной поверхности для стоп ног. Определяют с учетом просадки элементов кресла под статической нагрузкой от массы тела человека 75 кг |

|

Регулировка сиденья по высоте |

По перпендикуляру от середины верхнего переднего края сиденья кресла в крайнем нижнем положении до переднего края сиденья в крайнем верхнем положении |

|

Продольное смещение сиденья кресла |

По горизонтальной линии в плоскости симметрии кресла от крайнего переднего до крайнего заднего положения сиденья |

|

Ширина поверхности сиденья B |

По линии, параллельной переднему краю сиденья и удаленной от середины линии пересечения опорной поверхности сиденья с передней поверхностью спинки на 150 мм, от левого до правого края сиденья |

|

Глубина сиденья L |

По линии симметрии опорной поверхности сиденья от переднего края до ее пересечения с передней поверхностью спинки |

|

Высота спинки Н1 |

По вертикали от верхнего края опорной поверхности спинки до плоскости, параллельной горизонтальной плоскости, на уровне заднего края опорной поверхности сиденья |

|

Ширина опорной поверхности спинки B1 |

По линии, параллельной горизонтальной плоскости и удаленной на 270 мм от середины линии пересечения опорной поверхности сиденья с передней поверхностью спинки, от правого до левого угла |

|

Высота подлокотника H2 |

По вертикали от середины заднего края подлокотника до плоскости, параллельной горизонтальной плоскости, на уровне заднего края опорной поверхности сиденья |

|

Ширина подлокотника B2 |

По переднему краю подлокотника между его внутренней и наружной гранями |

|

Длина подлокотника L1 |

Вдоль по опорной поверхности от переднего до заднего края (или до опорной поверхности спинки) |

|

Расстояние между внутренними гранями подлокотников B3 |

По горизонтали от внутренней поверхности одной грани до внутренней поверхности другой (по всей длине подлокотников) |

|

Высота спинки с подголовником H3 |

По вертикали от верхнего края опорной поверхности подголовника до плоскости, параллельной горизонтальной плоскости, на уровне заднего края опорной поверхности сиденья |

|

Высота опорной поверхности подголовника h1 |

По линии симметрии подголовника вдоль опорной поверхности от ее верхнего до нижнего края |

|

Ширина опорной поверхности подголовника B4 |

По горизонтали между внешними краями опорной поверхности подголовника |

|

Вынос опорной поверхности подголовника l1, мм |

В плоскости симметрии кресла по горизонтали от передней поверхности подголовника на уровне l2 = 800 мм до перпендикуляра, восстановленного из точки с координатой l3 = 514 мм от поверхности сиденья |

|

Угол наклона подлокотников b, град |

Угол между горизонтальной плоскостью и опорной поверхностью подлокотника с вершиной на его внутреннем верхнем ребре |

|

Угол наклона сиденья a, град |

Угол между горизонтальной плоскостью и касательной к опорной поверхности сиденья в плоскости симметрии сиденья |

|

Угол наклона спинки g, град |

Угол в плоскости симметрии кресла между поверхностью спинки без учета поясничного выступа и горизонтальной плоскостью |

Библиография

|

[1] |

Санитарные правила |

Санитарные правила по проектированию, изготовлению и реконструкции локомотивов и специального подвижного состава железнодорожного транспорта. Утверждены Министерством здравоохранения Российской Федерации 29.05.2003 г. |

|

СП 2.5.1336-2003 |

||

|

[2] |

Требования № ЦТ-6 |

Общие технические требования к противопожарной защите тягового подвижного состава. Утверждены МПС России 29.12.1995 г. |

|

[3] |

Гигиенические нормативы |

Предельно-допустимые концентрации (ПДК) в атмосферном воздухе населенных мест. Утверждены Министерством здравоохранения Российской Федерации 21.05.2003 г. |

|

ГН 2.1.6.1338-2003 |

||

|

[4] |

Санитарные правила и нормы |

Полимерные и полимерсодержащие строительные материалы, изделия и конструкции. Гигиенические требования безопасности. Утверждены Главным государственным санитарным врачом РФ 27.01.1999 г. |

|

[5] |

Методические указания |

Санитарно-гигиеническая оценка полимерных и полимерсодержащих строительных материалов и конструкций, предназначенных для применения в строительстве жилых, общественных и промышленных зданий. Методические указания. Утверждены Главным государственным санитарным врачом РФ 06.01.2004 г. |

|

[6] |

Технический регламент «О безопасности железнодорожного подвижного состава». Принят постановлением Правительства Российской Федерации от 15 июля 2010 г. № 524 |

|

|

[7] |

Технический регламент «О безопасности высокоскоростного железнодорожного транспорта». Принят постановлением Правительства Российской Федерации от 15 июля 2010 г. № 533 |

|

|

Ключевые слова: кресло машиниста, подвижной состав, правила приемки, методы испытаний |