|

ФЕДЕРАЛЬНОЕ

АГЕНТСТВО |

||

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р |

КОНТРОЛЬ НЕРАЗРУШАЮЩИЙ

Определение

газовой пористости литейных

алюминиевых сплавов акустическим методом

ОБЩИЕ ТРЕБОВАНИЯ

|

|

Москва |

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1. РАЗРАБОТАН Автономной некоммерческой организацией «Научно-исследовательский центр контроля и диагностики технических систем» (АНО «НИЦ КД»)

2. ВНЕСЕН Техническим комитетом по стандартизации ТК 132 «Техническая диагностика»

3. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 9 ноября 2011 г. № 521-ст

4. ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

СОДЕРЖАНИЕ

Введение

Газовая пористость является одним из часто обнаруживаемых видов брака литых заготовок. Тонкие раковины или поры в металле вызываются выделением поглощенных им газов в процессе затвердевания металла.

Поры являются внутренними объемными дефектами. Они могут ухудшать характеристики металла, например, снижать прочность, уменьшать пластичность, ухудшать штампуемость и другие важнейшие потребительские характеристики.

Применяемый в настоящее время визуальный метод определения газовой пористости, являясь достаточно трудоемким, предназначен для контроля образцов, вырезанных из чушек или отливок, и неприменим для готовых изделий. Кроме того, визуальный метод не дает представления о характеристиках пор, распределенных по объему исследуемого материала.

В последние годы активно разрабатываются аппаратура и методы неразрушающего акустического контроля для определения параметров структуры и физико-механических характеристик конструкционных материалов. Факт зависимости коэффициента затухания ультразвука от величины пористости надежно установлен и все шире используется в инженерной практике [1, 2].

Настоящий стандарт разработан с целью обеспечения методической основы применения акустического метода для экспресс-определения газовой пористости алюминиевых литейных сплавов, как образцов, так и элементов конструкций.

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

|

КОНТРОЛЬ НЕРАЗРУШАЮЩИЙ Определение газовой пористости литейных алюминиевых сплавов акустическим методом ОБЩИЕ ТРЕБОВАНИЯ Non-destructive testing. Evaluation of gas porosity in aluminium casting alloys by ultrasound. General requirements |

Дата введения - 2012-12-01

1. Область применения

Настоящий стандарт распространяется на акустический эхо-метод определения газовой пористости образцов и элементов конструкций, изготавливаемых из литейных алюминиевых сплавов (из чушек или отливок) и имеющих две плоско-параллельные поверхности в точке измерений.

Стандарт устанавливает основные требования к порядку определения усредненной по толщине материала и площади ультразвукового пучка газовой пористости с использованием объемных ультразвуковых волн, распространяющихся по толщине материала образца или элемента конструкции. Устанавливаемый стандартом метод может быть применен как при лабораторных исследованиях, так и в условиях эксплуатации технических объектов различного назначения.

2. Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 12.1.001-89 Система стандартов безопасности труда. Ультразвук. Общие требования безопасности

ГОСТ 12.1.004-91 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.1.005-88 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.019-2009 Система стандартов безопасности труда. Электробезопасность. Общие требования и номенклатура видов защиты

ГОСТ 12.1.038-82 Система стандартов безопасности труда. Электробезопасность. Предельно допустимые значения напряжений прикосновения и токов

ГОСТ 12.2.003-91 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 12.2.013-91 Система стандартов безопасности труда. Машины ручные электрические. Общие требования безопасности и методы испытаний

ГОСТ 12.3.002-75 Система стандартов безопасности труда. Процессы производственные. Общие требования безопасности

ГОСТ 32-74 Масла турбинные. Технические условия

ГОСТ 1583-93 Сплавы алюминиевые литейные. Технические условия

ГОСТ 2768-84 Ацетон технический. Технические условия

ГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики

ГОСТ 6259-75 Реактивы. Глицерин. Технические условия

ГОСТ 17299-78 Спирт этиловый технический. Технические условия

ГОСТ 26266-90 Контроль неразрушающий. Преобразователи ультразвуковые. Общие технические требования

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3. Обозначения и сокращения

3.1. В настоящем стандарте применены следующие обозначения.

fmin - минимальное значение номинальной частоты используемых пьезопреобразователей, МГц;

fmax - максимальное значение номинальной частоты используемых пьезопреобразователей, Мгц;

N - число номинальных частот используемых пьезопреобразователей

fi - номинальные частоты используемых пьезоэлектрических преобразователей, МГц; i = 1, 2, ..., N

Ai - амплитуды сигналов при заданном коэффициенте усиления и частоте fi;

Kj(i) - коэффициенты,

вычисляемые по формулам ![]() .

.

j = 1, 2, ..., 5

3.2. В настоящем стандарте применены следующие сокращения.

ГП - газовая пористость;

ПЭП - пьезоэлектрический преобразователь;

ОК - объект контроля;

СИ - средство измерений.

4. Общие положения

4.1. Метод основан на использовании зависимости между коэффициентом затухания ультразвуковых волн и баллом ГП линейных алюминиевых сплавов.

4.2. Влияние ГП на частотную зависимость коэффициента затухания ультразвука позволяет использовать достаточно простую методологию акустических измерений, обеспечивающую возможность экспресс-определения среднего балла ГП в диапазоне от 1 до 5 баллов по ГОСТ 1583 с погрешностью не более 1 балла.

4.3. В методе применяют ручное ультразвуковое эхо-импульсное контактное прозвучивание с помощью совмещенных или раздельно-совмещенных ПЭП по ГОСТ 26266.

4.4. Оптимальный вид излучаемого сигнала - «радиоимпульс» с высокочастотным (ультразвуковым) заполнением, плавной огибающей и эффективной длительностью (на уровне 0,6 максимальной амплитуды) 2 - 4 периода основной частоты.

4.5. Определяемый настоящим методом балл ГП литейного алюминиевого сплава является усредненным по объему ультразвукового пучка, зависящего от поперечных размеров ПЭП и толщины ОК.

5. Требования к безопасности работ

5.1. К выполнению измерений и обработке их результатов допускают операторов, обладающих навыками эксплуатации оборудования ультразвукового контроля, умеющих пользоваться стандартами и отраслевыми нормативными и техническими документами по акустическим методам контроля, прошедших обучение работе с применяемыми СИ и аттестованных на знание правил безопасности в соответствующей отрасли промышленности.

5.2. При проведении работ по определению ГП литейных алюминиевых сплавов оператор должен руководствоваться ГОСТ 12.1.001, ГОСТ 12.2.003, ГОСТ 12.3.002 и правилами технической безопасности при эксплуатации электроустановок потребителей по ГОСТ 12.1.019 и ГОСТ 12.1.038.

5.3. Работы проводят в соответствии с требованиями безопасности, указанными в инструкции по эксплуатации используемых СИ.

5.4. Общие санитарно-гигиенические требования к воздуху рабочей зоны - по ГОСТ 12.1.005.

5.5. При организации работ по определению ГП литейных алюминиевых сплавов должны быть соблюдены требования пожарной безопасности по ГОСТ 12.1.004.

6. Требования к средствам измерений

6.1. В качестве СИ используют установки, собранные из серийной аппаратуры, или специализированные ультразвуковые приборы (далее - приборы), сертифицированные и поверяемые в установленном порядке.

6.2. Эксплуатационные характеристики приборов должны соответствовать требованиям технических условий, паспорта и настоящего стандарта.

6.3. Для настройки приборов применяют эталонные образцы ГП, подготовленные в соответствии с требованиями ГОСТ 1583 и имеющие балл пористости от 1 до 5.

6.4. При использовании раздельно-совмещенных ПЭП последние должны удовлетворять следующим требованиям.

6.4.1. Расстояние между точками выхода ультразвукового луча излучающего ПЭП и точкой входа принимающего ультразвук ПЭП должно соответствовать однократному отражению от внутренней поверхности ОК.

6.4.2. Углы призм ПЭП должны обеспечить отсутствие трансформации типов волн при отражении от внутренней поверхности ОК.

6.5. СИ должны содержать комплект ПЭП, обеспечивающих излучение и прием продольных упругих волн в диапазоне частот от fmin до fmax. Выбор номинальных частот ПЭП производят следующим образом.

6.5.1. Для исследуемого материала экспериментально подбирают значения fmin, fmax, соответствующие максимальному и минимальному значениям затухания ультразвука в эталонных образцах.

Примечание - Обычно fmin имеет значение 0,5 - 1,25 МГц, fmax - 10 - 15 МГц.

6.5.2. Минимальное значение числа N должно быть равно 5. Для этого диапазон частот от fmin до fmax разбивают на октавные полосы, границы которых должны соответствовать номинальным частотам используемых ПЭП:

f1 = fmin, (1)

f2 = 2f1, (2)

f3 = 2f2, (3)

f4 = 2f3, (4)

f5 = 2f4 = fmax. (5)

Примечание - Для уменьшения погрешности определения среднего балла ГП допускается увеличение значения N за счет использования дополнительных номинальных частот, находящихся внутри выделенных октавных полос.

6.7. Вспомогательные устройства и материалы

6.7.1. Шлифовальный инструмент для подготовки поверхности - по ГОСТ 12.2.013.0.

6.7.2. Обезжиривающая жидкость для подготовки поверхности - спирт по ГОСТ 17299 или ацетон по ГОСТ 2768.

6.7.3. Контактная жидкость, в качестве которой применяют специальные достаточно густые текучие и хорошо проводящие ультразвук жидкости (например, глицерин по ГОСТ 6259, автолы 6, 10, 18, компрессорное и другие аналогичные им масла по ГОСТ 32), смачивающие контактные поверхности ОК и ПЭП.

7. Требования к объекту контроля

7.1. В точках измерений на поверхности ОК должны отсутствовать усадочная рыхлость или центральная пористость.

7.2. На поверхности ОК не должно быть шлаковых и других инородных включений, видимых невооруженным глазом.

7.3. Минимальная толщина материала ОК в точках измерений должна обеспечивать возможность получения на экране видеоконтрольного устройства прибора отраженного сигнала на минимальной частоте fmin.

7.4. Максимальная толщина материала ОК в точках измерений должна обеспечивать возможность получения на экране видеоконтрольного устройства прибора отраженного сигнала на максимальной частоте fmax.

7.5. Температура поверхности ОК в точках измерений должна быть от 0 °C до 80 °C.

7.6. Перед установкой ПЭП поверхность ОК очищают от грязи, окалины, ржавчины и обезжиривают.

7.7. Класс шероховатости поверхности ОК в точке измерения - не ниже Rа 1,6 по ГОСТ 2789.

8. Порядок подготовки к проведению измерений

8.1. Изучают сертификаты на материал ОК.

8.2. Определяют расположение точек измерений и выбирают схему измерения среднего балла ГП.

8.3. Подготавливают поверхности ОК в выбранных точках измерений по 7.6 - 7.8.

8.4. Размеры подготовленных поверхностей должны в три раза превышать соответствующие размеры контактной поверхности ПЭП.

8.5. Наносят слой контактной жидкости на подготовленную поверхность ОК.

8.6. Включают прибор, проверяют его работоспособность, выводя на экран видеоконтрольного устройства временную развертку принимаемых сигналов.

8.7. Проверяют отсутствие на временной развертке дополнительных импульсов, вызванных наличием в точке измерений дополнительных отражающих поверхностей (дефектов, слоев).

9. Порядок проведения измерений

9.1. Переводят прибор в режим работы на частоте f1, подключают к прибору ПЭП с номинальной частотой f1 и устанавливают его на поверхность ОК в выбранной точке измерения.

9.3. Не изменяя регулировок амплитуды зондирующего импульса, проводят измерения амплитуд отраженного сигнала Ai для всех номинальных частот fi в выбранной точке измерения.

10. Правила обработки результатов измерений

10.1.

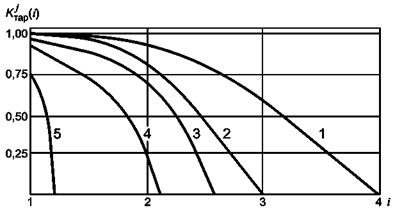

На эталонных образцах получают серию тарировочных кривых зависимости ![]() типичный вид которых показан на рисунке

1.

типичный вид которых показан на рисунке

1.

Рисунок

1 - Серия тарировочных кривых ![]()

На рисунке номера кривых соответствуют баллу ГП эталонного образца.

10.2. На основании результатов измерений, полученных в соответствии с 9.2 - 9.3, рассчитывают значения коэффициентов Kj(i).

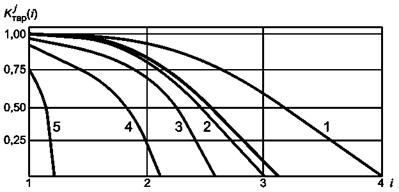

10.3. Строят график зависимости Kj(i) и наносят его на серию тарировочных кривых (рисунок 2).

Рисунок 2 - Зависимость Kj(i), нанесенная на серию тарировочных кривых

10.4.

Из серии тарировочных кривых ![]() выделяют кривую,

наиболее близкую к экспериментально полученной кривой Kj(i).

выделяют кривую,

наиболее близкую к экспериментально полученной кривой Kj(i).

10.5.

В качестве среднего балла ГП по ГОСТ 1583 для

исследуемого ОК в точке измерений принимают балл, соответствующий тарировочной

кривой ![]() , наиболее

близкой к экспериментально полученной кривой Kj(i) (на рисунке 2 средний

балл ГП равен 2).

, наиболее

близкой к экспериментально полученной кривой Kj(i) (на рисунке 2 средний

балл ГП равен 2).

11. Правила оформления результатов измерений

11.1. Результаты измерений фиксируют в журнале, форма которого приведена в приложении А.

Дополнительные сведения, подлежащие регистрации, порядок оформления и хранения журнала (или заключения) следует устанавливать в технических документах на контроль.

11.2. Если определение балла ГП литейных алюминиевых сплавов являются частью научно-исследовательских работ, то результаты измерений оформляют в соответствии с общими требованиями и правилами оформления отчетов о научно-исследовательских работах.

Приложение А

(рекомендуемое)

Форма протокола измерений

|

«УТВЕРЖДАЮ» Руководитель ________________________ наименование организации ______________ _________________ личная подпись инициалы, фамилия «_____» __________ 20______ г. ПРОТОКОЛ _______________________________________________________________________ [объект контроля (ОК), контролируемый участок ОК] 1. Дата измерения _______________________________________________________ 2. Организация, проводящая измерения, ____________________________________ 3. Владелец объекта _____________________________________________________ 4. Данные об ОК: - назначение _________________________________________________________ - завод-изготовитель, технология изготовления ОК _________________________ - толщина ОК в точке измерений ________________________________________ - состояние поверхности _______________________________________________ - дополнительные сведения об ОК _______________________________________ 5. Эскиз ОК с указанием местоположения точек измерений и их нумерации (в приложении) 6. Сведения о материале ОК: - изготовитель _________________________________________________________ - марка материала (с указанием государственного стандарта или иного нормативного документа) ________________________________________________________________________ - технология изготовления _______________________________________________ 7. Число номинальных частот пьезопреобразователей N = ______________________ 8. Номинальные частоты пьезопреобразователей, МГц _________________________ Таблица 1 - Значения коэффициентов Kj(i)

Балл газовой пористости по ГОСТ 1583 ____________________________________ Обследование провел оператор _________________ _______________ личная подпись инициалы, фамилия Руководитель лаборатории неразрушающего контроля ____________________ ________________ личная подпись инициалы, фамилия |

Библиография

[1] Adler L. Ultrasonic method to determinate gas porosity in aluminium alloy costings: theory and experiment. - J. Appl. Phys., 1986, V. 59, N 2, p. 336 - 347.

|

Ключевые слова: газовая пористость, ультразвуковой метод контроля, контактное прозвучивание, пьезоэлектрический преобразователь, амплитуды сигналов, номинальные частоты |