|

ОРДЕНА ТРУДОВОГО КРАСНОГО ЗНАМЕНИ |

||

|

РУКОВОДСТВО

|

Руководство содержит основные положения по проектированию и расчету панельных и блочных стен с облицовкой стеклянной плиткой, требования к материалам, применяемым для облицовки, и контроль за их качеством.

Руководство разработано ЦНИИСК им. В.А. Кучеренко Госстроя СССР (канд. техн. наук С.А. Воробьева, инж. Э.Д. Богаева) при участии ЦНИИЭП жилища Госгражданстроя, КТБ Мосоргстройматериалов и конструкций, Бескудниковского комбината строительных материалов и конструкций.

Руководство предназначено для инженерно-технических работников заводов железобетонных комбинатов, проектных и строительных организаций.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Руководство содержит указания по проектированию, расчету и изготовлению наружных стеновых панелей и блоков, облицованных стеклянной коврово-мозаичной плиткой размером не более 23×23 мм.

1.2. Руководство распространяется на однослойные панели и блоки из легких бетонов (на пористых заполнителях) объемной массой не менее 800 кг/м3 и многослойные панели из тяжелого цементного бетона.

1.3. В Руководстве принят метод отделки панелей и блоков в процессе их изготовления на заводах по технологии формования фасадной стороной вниз.

2. ТРЕБОВАНИЯ К МАТЕРИАЛАМ

2.1. Технические характеристики стеклянных плиток и ковров из них должны отвечать требованиям ГОСТ 17057-71 «Плитки стеклянные облицовочные коврово-мозаичные и ковры из них».

2.2. Стеклянные плитки применяются наклеенными на бумажную основу в ковры. Размеры ковров устанавливаются заводом-поставщиком по согласованию с заказчиком.

2.3. Плитки наклеиваются на бумагу со швами. Швы между гранями лицевых поверхностей должны быть ровными шириной 4 мм. Допускаемое отклонение ширины шва ± 1 мм. По величине шов должен сохраняться и при стыковке ковров.

2.4. Ковры из плиток могут быть одноцветными и многоцветными. В одноцветных коврах плитки подбираются одного тона.

2.5. Каждая партия ковров должна иметь паспорт, удостоверяющий соответствие ковров требованиям действующих стандартов.

2.6. Упакованные в пачки ковры должны храниться раздельно по размерам и рисункам в закрытых помещениях.

2.7. Для укрупнения ковров применяется оберточная бумага, соответствующая требованиям ГОСТ 8273-57, мешочная по ГОСТ 2228-62 и клей, применяемый для наклейки плиток в ковры, или другие клеи, удовлетворяющие требованиям, предъявляемым к клеям по ГОСТ 17057-71.

2.8. Растворы, применяемые для крепления стеклянных плиток к бетону, должны изготавливаться согласно «Указаниям по приготовлению и применению строительных растворов» (СН 290-64).

2.9. В качестве вяжущего для раствора рекомендуется применять портландский цемент марки не ниже 400, удовлетворяющий требованиям ГОСТ 10178-62.

2.10. Для раствора применяют песок, удовлетворяющий требованиям ГОСТ 10268-70 «Заполнители для тяжелого бетона».

2.11. При ремонте отделочного слоя рекомендуется использовать цементно-песчаный раствор с добавкой поливинилацетатной эмульсии, отвечающей требованиям ГОСТ 10002-62, в количестве 10 - 15 % массы вяжущего в пересчете на сухое вещество или эпоксидный клей (состав клея приведен в приложении).

3. ИЗГОТОВЛЕНИЕ ПАНЕЛЕЙ И КРУПНЫХ БЛОКОВ С ОБЛИЦОВКОЙ

3.1. Панели и блоки с облицовкой формуются фасадной стороной вниз в следующей последовательности:

подготовка форм;

укладка и фиксация ковров;

укладка арматуры;

укладка и разравнивание раствора;

укладка и виброуплотнение бетонной смеси;

тепловая обработка изделий;

распалубка изделий, удаление с поверхности бумаги и остатков клея.

3.2. Формы перед укладкой в них ковров очищаются от остатков бетона, борта формы смазываются.

3.3. Подбор ковров по расцветкам и размерам рекомендуется производить на специальных постах. Склеивание ковров при их укрупнении производится полосами бумаги шириной 5 - 7 см. Ширина швов между коврами должна быть равной ширине швов между плитками.

3.4. Размеры укрупненных ковров увязываются с размерами лицевой поверхности панелей и блоков. Для панелей с оконными и дверными проемами их размеры должны соответствовать размерам простенков, подоконной части и перемычек. Для панелей без проемов и блоков длина ковров должна быть не более 3 м.

3.5. Сушка укрупненных ковров производится в естественных условиях или в сушилках. Готовые ковры складываются на поддоны в пакеты или сворачиваются в рулоны для транспортирования к месту укладки формы.

3.6. После укладки укрупненных ковров в формы обеспечивается их фиксация на поддоне, путем склеивания до размера панели или блоков; фиксация ковров на вертикальных поверхностях производится их приклеиванием (пп. 2.7 и 3.3).

3.7. На внутренней поверхности плитки не должно быть следов смазки, клея или пыли. Для удаления пыли с поверхности плитки перед укладкой раствора или бетона ее рекомендуется продуть сжатым воздухом.

3.8. Проектное положение арматуры должно обеспечиваться укладкой бетонных или пластмассовых фиксаторов.

3.9. После фиксации арматуры на плитку укладывается слой цементно-песчаного раствора или бетон.

3.10. Подвижность раствора, применяемого для крепления стеклянных плиток и измеряемая погружением конуса СтройЦНИЛа, должна быть 5 - 6 см. Жесткость бетона, в случае отсутствия подстилающего слоя раствора, рекомендуется применять не более 50 с по ГОСТ 11051-70.

3.11. Виброуплотнение бетонной смеси рекомендуется производить на виброплощадках с частотой колебаний в минуту 2700 - 2800, амплитудой колебаний 0,36 ÷ 0,6 мм или вибронасадкой. При формовании однослойных панелей или блоков вибрирование производят после заполнения формы бетоном на всю высоту; при формовании трехслойных панелей на слой плитки и раствора укладывают конструктивный бетон, затем до укладки утеплителя производят его вибрирование. Продолжительность вибрации на одной позиции устанавливается опытным путем и не должна быть менее 30 с.

3.12. Время от момента укладки раствора до укладки бетона не должно превышать 30 мин.

3.13. Выдержка панелей и блоков до тепловлажностной обработки и тепловлажностная обработка производятся в соответствии с принятыми на заводе режимами, обеспечивающими необходимую их отпускную прочность и качество облицовочного слоя.

3.14. После тепловой обработки производится распалубка панелей и блоков и очистка лицевого слоя от бумаги. Рекомендуется производить очистку пока поверхность не остыла и не подсохла. Для очистки от бумаги и клея фасадная сторона панелей и блоков увлажняется теплой водой и обрабатывается механическими вращающимися капроновыми щетками или щетками из других материалов, не нарушающих поверхность плитки.

3.15. Панели или блоки с поврежденными участками ремонтируются. Плитки разбитые, сдвинутые или издающие глухой звук при простукивании заменяются новыми, которые крепятся к бетону на цементно-песчаном растворе с добавкой поливинилацетатной эмульсии (п. 2.11).

3.16. В зимних условиях панели и блоки вывозятся на склад не ранее чем через 5 ч после их остывания в цехе. Панели и блоки, в которых значительные поверхности (более 0,1 м2) подвергались ремонту, должны быть выдержаны в цехе при положительной температуре не менее трех суток.

4. ПРАВИЛА ПРИЕМКИ. МЕТОДЫ КОНТРОЛЯ КАЧЕСТВА ОБЛИЦОВОЧНОГО СЛОЯ

4.1. Панели или блоки принимает отдел технического контроля завода. При приемке необходимо контролировать:

соответствие облицовки проекту;

заполнение швов между плитками раствором;

прочность раствора или растворной части бетона (в случае крепления плитки к бетону без промежуточного слоя раствора) при сжатии;

прочность сцепления плиток с раствором;

морозостойкость облицовочного слоя.

4.2. Внешний вид отделки должен соответствовать изделию-эталону, утвержденному заказчиком.

4.3. Прочность раствора (или растворной части бетона) контролируют испытанием на сжатие (ГОСТ 5802-66). Кубы изготавливают из растворной смеси, взятой из бункера или формы. В случае укладки бетона непосредственно на плитку без промежуточного слоя раствора кубы изготавливаются из растворной части бетона, которая берется из нижнего слоя бетона после его вибрирования в форме или получается путем отбора из бетона крупного заполнителя, взятого из формы или бункера.

Кубы уплотняют и подвергают тепловой обработке по режиму, принятому для изделий, и испытывают не ранее чем через 4 ч после тепловой обработки. Отпускная прочность раствора должна быть не менее 70 % проектной марки раствора. Предприятие-изготовитель обязано гарантировать получение полной проектной прочности раствора в возрасте 28 сут со дня изготовления панели или блока.

4.4. Прочность сцепления плиток с раствором на отрыв должна проверяться не реже одного раза в месяц и при изменении компонентов раствора и технологии изготовления на трех панелях или блоках, изготовляемых заводом в одну смену. На каждом изделии отрывается не менее пяти плиток.

4.5. Прочность сцепления плиток с раствором или бетоном определяется как среднее арифметическое результатов испытания.

Для получения величины прочности сцепления после подсчета среднего арифметического результатов испытаний отбрасываются результаты, отличающиеся на ± 30 % от среднего значения и определяется среднее арифметическое остальных результатов, но не менее чем из трех испытаний.

Средняя прочность сцепления плитки с раствором или бетоном на отрыв через 7 сут после изготовления изделия должна быть не менее 10 кгс/см2 для навесных и 15 кгс/см2 для панелей и блоков самонесущих и несущих стен.

4.6. Кроме испытаний на отрыв плиток качество их крепления к панелям или блокам должно проверяться простукиванием металлическим молотком весом 50 г. Простукивают не менее трех панелей или блоков, выпускаемых заводом за смену. Плитки, издающие глухой звук, считаются отслоившимися и таких плиток должно быть не более 1 % общего количества на изделии (но не более 20 плиток).

В противном случае, проверка проводится на трех других панелях или блоках. Если результаты повторной проверки окажутся неудовлетворительными, то производится поштучная проверка. Все отслоившиеся плитки необходимо заменить.

4.7. Облицовочный слой из стеклянных плиток на бетонных образцах должен выдерживать не менее 50 циклов переменного замораживания и оттаивания.

Для Северной строительно-климатической зоны морозостойкость облицовочного слоя должна быть не менее 100 циклов.

4.8. Испытание на морозостойкость производят по методике ГОСТ 7025-67 на кубах 10×10×10 см, выпиленных из фрагментов панелей или на фрагментах панелей размером не менее 40×40×30 см. Лицевая сторона образцов должна быть облицована плиткой. Для испытания выпиливаются 10 кубов или изготавливаются два фрагмента указанных размеров, из них 50 % образцов хранятся в естественных условиях, другие 50 % подвергаются переменному замораживанию и оттаиванию. После прохождения 50 циклов замораживания образцы испытываются на отрыв плиток. На каждом фрагменте панелей отрывается не менее пяти плиток, на кубах отрывается только средняя плитка.

4.9. Морозостойкость определяют не реже одного раза в квартал и обязательно при изменении компонентов раствора и бетона.

4.10. Прочность сцепления плиток с раствором или бетоном после испытания на замораживание не должна понижаться более чем на 25 % по сравнению с прочностью эталонных образцов естественного хранения.

4.11. Приемка панелей и блоков производится ОТК партиями. Размер партии определяется стандартами или техническими условиями на соответствующий вид изделия.

4.12. Потребитель имеет право производить контрольную, выборочную проверку соответствия отделочного слоя требованиям настоящего Руководства.

При контрольной проверке от каждой партии отбирается не более пяти панелей или блоков. На отобранных панелях или блоках проверяется внешний вид отделки и прочность сцепления плиток с бетоном в соответствии с требованиями пп. 4.5 и 4.6.

4.13. Если при контрольной проверке окажется хотя бы одна панель или блок, не отвечающие требованиям настоящего Руководства, то производят повторную проверку удвоенного количества панелей или блоков из партии. Если и при повторной проверке окажется хотя бы одно изделие, не удовлетворяющее требованиям настоящего Руководства, партии бракуются и проводится поштучная приемка изделий.

5. УКАЗАНИЯ ПО ПРОЕКТИРОВАНИЮ СТЕН С ОБЛИЦОВКОЙ

5.1. Проектирование стен зданий, облицованных стеклянной коврово-мозаичной плиткой, производится с учетом действующих нормативных документов и рекомендаций настоящего Руководства

5.2. Стеклянную коврово-мозаичную плитку применяют для отделки зданий с навесными, самонесущими и несущими стенами. В каждом случае производится расчет стен.

5.3. Облицовка наружных стен стеклянной коврово-мозаичной плиткой допускается только в зданиях с сухим и нормальным режимом помещений.

5.4. Требуемые эксплуатационные качества наружных стен с облицовкой стеклянной коврово-мозаичной плиткой, определяемые сопротивлением теплопередаче, воздухо- и паропроницаемостью, теплоустойчивостью, влажностным состоянием, климатической характеристикой района строительства, назначаются согласно Указаниям главы СНиП II-А.7-71 «Строительная теплотехника. Нормы проектирования».

5.5. При особых условиях эксплуатации зданий (сейсмические воздействия, агрессивная среда и др.) должны учитываться дополнительные требования соответствующих глав СНиП и специальных инструкций.

5.6. Плитки, как правило, крепятся к панелям и блокам на промежуточном слое цементно-песчаного раствора толщиной 15 - 20 мм. Проектная марка раствора указывается в чертежах и должна быть:

для навесных стеновых панелей - не менее 100;

для панелей и блоков в несущих и самонесущих стенах - 150.

5.7. Крепление стеклянных плиток непосредственно к бетону без промежуточного слоя раствора допускается при изготовлении панелей:

из тяжелого бетона;

из керамзитобетона на кварцевых песках с вибрированием бетона снизу, на виброплощадке.

В обоих случаях прочность растворной части бетона панели или блока должна быть такой же, как и требуемая прочность для промежуточного слоя раствора.

5.8. Марка бетона панелей или блоков при облицовке их стеклянной плиткой должна быть не ниже 50.

5.9. Не допускается применять укладку плиток без растворных швов по их контуру. Ширина шва между плитками должна быть не менее 4 мм.

5.10. Прочность нормального сцепления плиток с раствором или бетоном (при отрыве) должна быть:

для панелей навесных стен - не ниже 10 кгс/см2;

для панелей и блоков несущих и самонесущих стен - не ниже 15 кгс/см2.

Требуемая прочность сцепления облицовочных плиток с бетоном должна указываться в проекте.

5.11. Во избежание появления на облицовочном слое пятен ржавчины расстояние от арматуры до плиток должно быть не менее 15 мм.

5.12. Не допускается облицовка стеклянной плиткой панелей и блоков из перлитобетона или легкого бетона на вспученном перлитовом песке.

5.13. Расчет стен из бетонных панелей и блоков, облицованных стеклянной плиткой, производится по предельному состоянию прочности и устойчивости на основании рекомендаций действующих нормативных документов, с введением к расчетному сопротивлению бетона (или кладки из блоков) на сжатие коэффициента mтр = 0,85, учитывающего условия совместной работы облицовки с материалом стены в условиях эксплуатации зданий.

ПРИЛОЖЕНИЕ

Методика определения прочности крепления плиток к бетону панелей и блоков

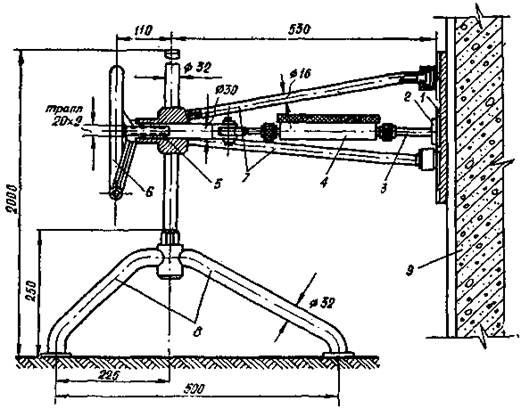

Прочность сцепления плиток с бетоном рекомендуется определять с помощью прибора, показанного на рисунке*.

______________

* Чертежи прибора разработаны экспериментально-конструкторским бюро ЦНИИСК им. Кучеренко Госстроя СССР.

Испытание должно проводиться в следующей последовательности.

К плите 1 приклеивается стальная пластинка 2 с отверстием в центре, имеющим нарезку. Затем в отверстие пластинки ввинчивается стержень 3, который посредством шарнира соединяется с динамометром 4. Отрыв плитки производится усилием, возникающим при движении винта 5, вызываемом вращением махового колеса 6. Величина усилия измеряется динамометром.

Размеры на схеме указаны применительно к использованию динамометра ДПУ-05/1.

Размеры пластинок 2 по длине и ширине должны быть на 1 мм меньше размеров стеклянной плитки, толщина пластинок 8 - 10 мм.

Приклеивание пластинки 2 к стеклянной плитке производится быстротвердеющим клеем, например эпоксидным, состава:

смола (ГОСТ 10587-72) - 100 вес. ч.;

полиэтиленполиамин (отвердитель) - 6 - 12 вес. ч.;

портландцемент марки 400 - 200 вес. ч.

При использовании этого клея испытание на отрыв производится не ранее чем через двое суток после приклеивания пластинок.

Для отрыва плиток от панелей или блоков, расположенных горизонтально, прибор может применяться без опоры.

Примечание. Не допускается ускорение твердения клея путем нагревания образцов или другими способами, изменяющими режим твердения бетона или раствора в образцах.

Отрыв плиток производится из различных мест панели.

СХЕМА ПРИБОРА ДЛЯ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ СЦЕПЛЕНИЯ ПЛИТКИ С РАСТВОРОМ ИЛИ БЕТОНОМ ПРИ ОТРЫВЕ ОТ СТЕНОВОЙ ПАНЕЛИ

1 - стеклянная плитка; 2 - стальная пластинка: 3 - стержень; 4 - динамометр; 5 - винт; 6 - маховое колесо; 7 - тренога; 8 - опора; 9 - стеновая панель

Прочность сцепления плитки определяется по формуле

![]()

где Rсц - прочность сцепления плитки с раствором или бетоном, кгс/см2;

Р - усилие по динамометру в момент отрыва плитки, кгс;

F - площадь плитки, см2.

Примечание. Если при испытании на сцепление отрывается более одной плитки, то значение F принимается равным половине суммы площадей всех оторвавшихся плиток.

Среднюю прочность сцепления стеклянных плиток с раствором или бетоном вычисляют с точностью до 0,5 кгс/см2 как среднее арифметическое прочностей сцепления всех оторванных от панели или блока, плиток в соответствии с указанием п. 4.5.

Для измерения усилия отрыва плитки рекомендуется применять динамометр марки ДПУ-02/1 с предельной нагрузкой 200 кгс/см2.

СОДЕРЖАНИЕ