ФЕДЕРАЛЬНОЕ

АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р |

СТАЛЬ

Методы

оценки степени полосчатости

или ориентации микроструктур

|

|

Москва Стандартинформ 2012 |

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 ПОДГОТОВЛЕН И ВНЕСЕН Техническим комитетом по стандартизации ТК 145 «Методы контроля металлопродукции»

2 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 30 ноября 2011 г. № 657-ст

3 Настоящий стандарт является модифицированным по отношению к национальному стандарту США ASTME 1268-01 «Методы оценки степени полосчатости или ориентации микроструктур» (ASTM Е 1268-01 «Assessing the degree of banding or orientation of microstructures») путем изменения его структуры для приведения в соответствие с правилами, установленными в ГОСТ Р 1.7-2008.

Сравнение структуры настоящего стандарта со структурой указанного национального стандарта США приведено в приложении ДА

4 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежедневно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

СОДЕРЖАНИЕ

ГОСТ Р 54570-2011

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

СТАЛЬ

Методы

оценки степени полосчатости

или ориентации микроструктур

Steel. Assessing the degree of banding

or orientation of microstructures

Дата введения - 2012-09-01

1 Область применения

Настоящий стандарт устанавливает методы, которые позволяют описать внешний вид полосчатых структур и оценить степень полосчатости. Рассматриваемые методы применяются для оценки характера и степени полосчатости микроструктур металлов и других материалов, которые в результате деформации и других технологических операций имеют полосчатую или ориентированную структуру. Наиболее распространенным примером полосчатости является полосчатая ферритно-перлитная структура деформированных низкоуглеродистых сталей. Другие примеры полосчатости - карбидная полосчатость в заэвтектоидных инструментальных сталях и мартенситная полосчатость в термообработанных легированных сталях. Приведенные методы могут быть использованы также для характеристики не содержащих полосчатости микроструктур с частицами второй фазы, ориентированными (вытянутыми) в различной степени в направлении деформации.

Полосчатые или ориентированные микроструктуры могут образоваться в однофазных, двухфазных или многофазных металлах и материалах. На внешний вид ориентации или полосчатости влияют такие технологические факторы, как скорость кристаллизации, степень ликвации, степень горячей или холодной деформации, характер использованного процесса деформации, термическая обработка и другие факторы.

Микроструктурная полосчатость или ориентация влияют на однородность механических свойств, определяемых при различной ориентации образцов по отношению к направлению деформации.

Результаты, полученные приведенными методами испытаний, могут быть использованы для контроля качества материала в соответствии с нормами, согласованными между потребителем и изготовителем, для сравнения различных технологических процессов или вариантов одного процесса, а также для получения требуемых данных при исследовании зависимости между структурой и свойствами.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 9450-76 Измерение микротвердости вдавливанием алмазных наконечников

АСТМ Е 140-01 Таблицы перевода значений твердости для металлов (ASTM Е 140-01, Hardness Conversion Tables for Metal)

АСТМ А 370-03 Методы испытаний и определения терминов для механических испытаний продукции из стали (ASTM A 370-03, Test Methods and Definitions for Mechanical Testing of Steel Products)

АСТМ Е 384-01 Методы испытаний металлов на микротвердость (ASTM E 384-01, Test Method for Microhardness of Materials)

АСТМ Е 562-02 Ручной точечный метод определения объемной доли фаз (ASTM E 562-02, Determining Volume Fraction by Systematic Manual Point Count)

3 Термины, определения и обозначения

3.1.1 полосчатая микроструктура (banded microstructure): Разделение одной или более фаз или структурных составляющих в двухфазной или многофазной микроструктуре, или участков ликвации в однофазной или состоящей из одной структурной составляющей микроструктуре на два отчетливых слоя, параллельных оси деформации, в результате удлинения участков микроликвации. На образование полосчатой структуры могут влиять другие факторы, например температура конца горячей деформации, величина обжатия при горячей или холодной деформации, частичные превращения аустенита, обусловленные ограниченной прокаливаемостью или недостаточной скоростью охлаждения.

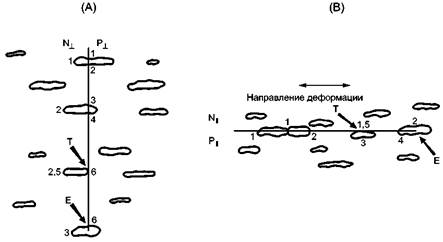

3.1.2 число пересечений частиц (feature interceptions): Число частиц (или скоплений частиц) рассматриваемой фазы или структурной составляющей, которые пересекаются линиями измерительной сетки (рисунок 1).

Примечания

1 Показаны линии измерительной сетки, ориентированные перпендикулярно к оси деформации (А) и параллельно оси деформации (В). Показаны схемы подсчета N^, N||, Р^ и Р|| для подсчетов, проводимых сверху вниз (А) и слева направо (В).

2 Т указывает касание частицы, а Е указывает, что измерительная линия заканчивается внутри частицы; оба эти случая оцениваются, как показано на рисунке.

Рисунок 1 -

Иллюстрация методики подсчета пересечений частиц N и

пересечений границ Р для ориентированной микроструктуры

3.1.3 число пересечений границ (feature interseptions): Число границ между матричной и рассматриваемой фазами или структурной составляющей, которые пересекаются линиями измерительной сетки (см. рисунок 1). Для отдельных частиц, распределенных в матрице, число пересечений границ будет в два раза больше числа пересечений частиц.

3.1.4 ориентированные структурные составляющие (oriented constituents): Одна или более избыточных фаз (структурных составляющих), вытянутых параллельно оси деформации не в виде полосы (т.е. беспорядочно распределенных); степень вытянутости изменяется в зависимости от размера и деформируемости фазы или структурной составляющей и степени обжатия при горячей или холодной деформации.

3.1.5 стереологические методы (stereological methods): Методы, используемые для характеристики трехмерных составляющих микроструктуры на основании измерений, проводимых на двухмерных плоскостях шлифов.

Примечания

1 Хотя для оценки степени полосчатости или ориентации используются стереологические методы измерений, эти измерения проводятся только на плоскостях, параллельных направлению деформации (т.е. продольной плоскости), и трехмерные характеристики полосчатости или ориентации не определяются.

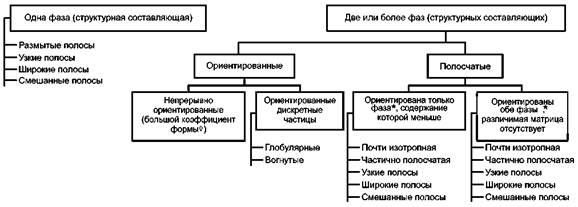

2 В приложении А.1 приведены примеры микроструктур, иллюстрирующие терминологию, используемую для качественного описания характера и степени полосчатости или ориентации. На рисунке 2 показана схема качественной классификации.

U Длина/ширина.

ê Или структурная составляющая.

Рисунок 2 -

Схема качественной классификации для ориентированных

или полосчатых микроструктур

N^ - число пересечений частиц измерительными линиями, перпендикулярными к направлению деформации.

N|| - число пересечений частиц измерительными линиями, параллельными направлению деформации.

М - увеличение.

Lt - истинная длина измерительной линии, т.е. длина измерительной линии, деленная на М.

P^ - число пересечений границ измерительными линиями, перпендикулярными к направлению деформации.

Р|| - число пересечений границ измерительными линиями, параллельными направлению деформации.

![]()

N - число измеренных полей или число отпечатков микротвердости.

![]()

![]()

![]()

![]() - средние

значения

- средние

значения ![]()

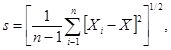

S - оценка стандартного отклонения (σ).

t - множитель, зависящий от числа исследованных полей и используемый вместе со стандартным отклонением измерений для определения 95 % Cl.

95 % Cl - 95 %-ный доверительный интервал.

![]()

% RA - относительная точность, %.

![]()

SB^ - среднее расстояние между центрами полос.

![]()

Vv - объемная доля полосчатой фазы (структурной составляющей).

λ^ - среднее расстояние между краями полос, средний свободный путь (расстояние).

![]()

Al - коэффициент анизотропии.

![]()

Ω12 - степень ориентации частично ориентированных линейных элементов структуры на двухмерной плоскости полировки.

![]()

![]()

4 Сущность методов

4.1 Методика качественного описания характера полосчатых или ориентированных микроструктур на основании морфологических признаков микроструктуры

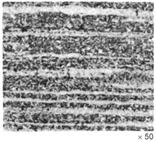

4.1.1 Для исследования микроструктуры образцов используется металлографический микроскоп. Полосчатость или ориентацию лучше наблюдать при низких увеличениях, например от 50´ до 200´.

4.1.2 Степень микроструктурной полосчатости или ориентации описывают качественно, используя микрошлифы, вырезанные параллельно направлению деформации изделия. Схема качественной классификации для полосчатых или ориентированных микроструктур показана на рисунке 2. В приложении А.1 приведены примеры микроструктур, иллюстрирующие терминологию, используемую для качественного описания характера и степени полосчатости или ориентации.

4.2 Стереологические методы для количественного измерения степени полосчатости или ориентации микроструктуры

4.2.1 Эти методы используются для измерения числа полос на единицу длины, расстояния между полосами или частицами и степени анизотропии или ориентации (параметров NL^, N||, Al, Ω12, SB^, λ^ и др.).

4.2.2 Стереологические методы могут быть использованы для определения характера и степени микроструктурной полосчатости или ориентации любого металла или материала.

4.2.3 Стереологические методы не пригодны для измерения особенностей структуры в отдельных зонах ликвации, присутствующих в достаточно гомогенной остальной микроструктуре. Вместо них следует использовать стандартные методы измерений для определения размера таких зон. Для таких структур можно также использовать метод измерения микротвердости.

4.2.4 Стереологические измерения проводят наложением измерительной сетки, состоящей из ряда близко расположенных параллельных линий известной длины, нанесенных на прозрачную пластиковую накладку или окулярную вставку, на спроектированное изображение микроструктуры или на микрофотографию. Измерения проводят наложением измерительных линий параллельно и перпендикулярно к направлению деформации. Суммарная длина линий измерительной сетки должна быть не менее 500 мм. Примеры измерений полосчатых или ориентированных структур приведены в приложении А.1.

4.2.5 Для микроструктур с достаточным контрастом между полосчатыми или ориентированными структурными составляющими подсчет можно проводить на автоматическом анализаторе изображений.

4.3 Метод измерения микротвердости

4.3.1 Метод измерения микротвердости следует использовать только для определения различий в твердости в термообработанных металлах с полосчатой структурой, главным образом в сталях.

4.3.2 Для определения твердости полос каждого типа в термообработанных сталях или других металлах используется микротвердомер. Для таких измерений особенно хорошо подходит индентор Кнупа.

4.3.3 Для полностью мартенситных углеродистых и легированных сталей (0,10 % - 0,65 % С) в состоянии после закалки содержание углерода в матрице и ликвационном участке может быть оценено по значениям микротвердости.

5 Отбор образцов

5.3 Полосчатость или ориентация могут быть оценены на промежуточных видах продукции, например заготовках или прутках, с целью характеристики материала или контроля качества. Однако результаты таких испытаний могут не показать прямой связи с результатами испытаний конечной продукции. Образцы для испытаний следует изготавливать в соответствии с 5.1 и 5.2, но с учетом дополнительного требования к выбору места расположения образцов относительно слитка или непрерывно литого сляба и ручья установки непрерывной разливки. Число и место отбора таких образцов должны быть указаны в соглашении между изготовителем и потребителем.

5.4 Площадь полированной поверхности отдельных металлографических образцов должна охватывать все поперечное сечение, если это возможно. Длина образцов, изготовленных в полном поперечном сечении, в направлении деформации должна составлять не менее 10 мм. Если слишком большой размер продукции не позволяет приготовить шлиф по всему поперечному сечению, то минимальная площадь полированной поверхности образцов, приготовленных в требуемых местах, должна составлять 100 мм2 при длине образца в продольном направлении не менее 10 мм.

6 Подготовка образцов

6.1 Методика подготовки образцов должна обеспечивать выявление микроструктуры и исключать чрезмерное влияние возникающих в процессе приготовления деформации или сглаживания микронеровностей.

6.2 В зависимости от вида образца или, если это необходимо для обработки на автоматических полировальных станках, может применяться монтировка образцов.

7 Методика

7.1 Полированный и протравленный образец помещают на столик микроскопа, выбирают подходящее низкое увеличение, например, 50´ или 100´, и изучают микроструктуру. Устанавливают образец так, чтобы направление деформации на проекционном экране было горизонтальным.

7.1.1 Используют объект-микрометр для определения увеличения в плоскости проекции изображения или в плоскости фотографирования. Для определения длины линий на измерительной сетке накладки в миллиметрах используют линейку.

7.1.2 Первоначальное поле выбирают путем произвольного перемещения столика и устанавливают без дополнительной регулировки его положения.

7.1.3 Для большинства измерений используется светлопольное освещение. Однако в зависимости от исследуемого сплава или материала могут быть использованы другие виды освещения, например поляризованный свет или дифференциальный интерференционный контраст.

7.1.4 Измерения можно также проводить наложением измерительной сетки на микрофотографии произвольно выбранных полей зрения при соответствующих увеличениях.

7.2 Качественно определяют характер и степень присутствующей полосчатости или ориентации в соответствии с последующими указаниями. Для идентификации и классификации присутствующих структурных составляющих может потребоваться исследование при более высоких увеличениях. Используемая схема классификации показана на рисунке 2.

7.2.1 Определяют, возникла ли полосчатость или ориентация вследствие изменений в интенсивности травления одной фазы или структурной составляющей, как это может происходить в результате ликвации в образцах отпущенной мартенситной легированной стали, или вследствие преимущественной ориентации одной или более фаз или структурных составляющих в двухфазном или многофазном образце.

7.2.2 При наличии ориентации или полосчатости в двухфазном или многофазном образце определяют, имеет ли место только преимущественная ориентация содержащейся в меньшем количестве фазы или структурной составляющей в матричной фазе. В других случаях могут быть ориентированы обе фазы, причем ни одна из них не является матричной фазой.

7.2.3 Для двухфазных (содержащих две структурные составляющие) или многофазных (содержащих много структурных составляющих) микроструктур определяют, имеет ли полосчатая вторая фаза (структурная составляющая) вид слоев или представляет собой беспорядочно распределенные ориентированные частицы, не образующие полос.

7.2.4 В тех случаях, когда вторая фаза или структурная составляющая имеет вид полос или ориентирована в неполосчатой, неориентированной матрице, определяют, присутствует ли полосчатая или ориентированная структурная составляющая в виде дискретных частиц (которые могут быть глобулярными или вытянутыми) или в виде непрерывной ориентированной структурной составляющей.

7.2.5 Описывают вид распределения второй фазы (более светлых или более темных участков травления в однофазной микроструктуре) на основании наблюдаемой картины, например: изотропная (неориентированная или неполосчатая), почти изотропная, частично полосчатая, частично ориентированная, размытые полосы, узкие полосы, широкие полосы, смешанные узкие и широкие полосы, полностью ориентированная и т.д.

7.2.6 Примеры микроструктур, приведенные в приложении А.1, иллюстрируют использование такой терминологии для качественного описания характера и степени полосчатости или ориентации. Рисунок 2 показывает схему подхода к классификации микроструктур.

7.3 Помещают измерительную сетку на спроецированное изображение или микрофотографию произвольно выбранного поля (7.1) так, чтобы линии сетки были перпендикулярны к направлению деформации. Сетка должна быть установлена оператором без смещения. Определяют, какая фаза или структурная составляющая является полосчатой. В том случае, если полосчатыми являются обе фазы или структурные составляющие при отсутствии различимой матричной фазы, выбирают одну из фаз для подсчета. Обычно лучше проводить подсчет для фазы, присутствующей в меньшем количестве. В зависимости от цели измерений или в соответствии с требованиями технических условий может быть измерено значение NL или PL или оба эти значения (методика определения в 7.3.1 - 7.3.4), используя ориентации измерительной сетки перпендикулярно (^) или параллельно (||) направлению деформации.

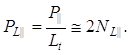

7.3.1 Измерение NL^ - накладывают измерительную сетку перпендикулярно к направлению деформации и подсчитывают число дискретных частиц или скоплений частиц, пересеченных измерительными линиями. Для двухфазной структуры подсчитывают все пересечения рассматриваемой фазы, т.е. те, которые отчетливо являются частью полос, и те, которые не являются. Если две или более смежных частиц, зерен или скоплений частиц рассматриваемой фазы или структурной составляющей пересекаются линией сетки, т.е. между подобными частицами, зернами или скоплениями не присутствует другой фазы или структурной составляющей, то этот случай следует учитывать как одно пересечение (N = 1). Касание с измерительной линией учитывается как половина пересечения. Случаи, когда концы линии находятся внутри частицы, скопления частиц или зерна, также учитываются как половина пересечения. В таблице 1 приведены правила подсчета, а рисунок 1 иллюстрирует методику подсчета. Вычисляют число пересечений частиц на единицу длины линии, перпендикулярной к оси деформации, NL^, по формуле

![]() (1)

(1)

где NL^ - число пересечений;

Lt - истинная длина измерительной линии, т.е. длина измерительной линии, деленная на М.

Таблица 1 - Правила подсчета значений N и Р

|

N пересечения - Подсчитывают число отдельных частиц, зерен или скоплений рассматриваемой структурной составляющей, пересеченных линиями измерительной сетки |

|

|

2 |

Р пересечения - Подсчитывают число границ между непохожими фазами или структурными составляющимиA), пересеченными линиями измерительной сетки |

|

3 |

Если две или более смежных частиц, зерен или скоплений частиц рассматриваемой фазы или структурной составляющей пересекаются линиями сетки (никакой другой фазы или структурной составляющей между пересекаемыми частицами не присутствует), то такой случай следует учитывать как одно пересечение (N = 1). Для Р пересечений не учитывают границы фазы или структурной составляющей между сходными частицами, зернами и т.д. Этот вопрос наиболее часто возникает при измерениях NL|| и РL|| в структурах с сильно выраженной полосчатостью |

|

4 |

Если измерительная линия касается рассматриваемой частицы, зерна или скопления частиц, то N учитывают как 1/2, а Р как 1 |

|

5 |

Если измерительная линия заканчивается внутри частицы, то N учитывают как 1/2, а Р как 1 |

|

6 |

Если вся измерительная линия полностью помещается внутри фазы или рассматриваемого объекта (это может происходить при параллельном расположении измерительной линии относительно оси деформации в материалах с сильно выраженной полосчатостью), то N учитывается как 1/2, а Р как 0 |

|

А) Если возможно, то образцы травят так, чтобы сходные границы фазы или структурной составляющей не были выявлены и наблюдались только непохожие границы. |

|

7.3.2 Измерение NL|| - поворачивают измерительную сетку относительно того же поля и того же места, на котором измеряли NL, так, чтобы измерительные линии были ориентированы параллельно направлению деформации. Не следует устанавливать измерительную сетку на какую-либо специально выбранную особенность или особенности микроструктуры. Подсчитывают все пересечения частиц N|| с измерительными линиями (как описано в 7.3.1) независимо от того, являются они отчетливой частью участка полосы или не являются. Вычисляют число пересечений частиц на единицу длины линии, параллельной оси деформации, NL||, по формуле

![]() (2)

(2)

где Lt - истинная длина измерительной линии (см. 7.3.1).

7.3.3 Измерение PL^ - накладывают измерительную сетку перпендикулярно к направлению деформации и подсчитывают число случаев пересечения измерительными линиями границы частицы, фазы или структурной составляющей, Р^, независимо оттого, является частица, фаза или структурная составляющая отчетливой частью полосы или нет. Не учитывают границ между фазой или структурной составляющей и подобными частицами, зернами или скоплениями частиц. Учитывают только пересечения границ фазы или структурной составляющей с непохожими частицами, зернами или скоплениями частиц. Касание границы с измерительной линией учитывают как одно пересечение. В таблице 1 приведены правила подсчета, а рисунок 1 иллюстрирует методику подсчета. Вычисляют число пересечений частиц на единицу длины линии, перпендикулярной к оси деформации, PL^, по формуле

![]() (3)

(3)

где Lt - истинная длина измерительной линии (см. 7.3.1).

7.3.4 Измерение РL|| - поворачивают измерительную сетку относительно того поля и того же места, на котором измеряли PL^, так, чтобы линии были ориентированы параллельно направлению деформации и подсчитывают число всех пересечений границ частиц, фазы или структурной составляющей, Р||, для рассматриваемых объектов (как описано в 7.3.3). Вычисляют число пересечений границ на единицу длины линии, параллельной оси деформации, РL||, по формуле

![]() (4)

(4)

где Lt - истинная длина измерительной линии (см. 7.3.1).

7.3.5 Измерения следует повторить по меньшей мере на пяти полях для каждого образца или участка, выбранных оператором произвольно. Если картина полосчатости существенно изменяется по толщине продольного образца, то измерения могут быть проведены в определенных местах, например под поверхностью, в середине толщины и центре или в ряде мест по толщине для оценки возможных изменений для различных участков образца.

7.3.6 Примеры использования этих методик измерения приведены в приложении А.1.

7.4 Для полосчатых термообработанных микроструктур, особенно для легированных сталей, описанные выше измерения микроструктуры могут быть дополнены определением средней микротвердости полос. Определяют природу присутствующих полос, например, являются ли светло и темно травящиеся полосы мартенситом или, соответственно, бейнитом и мартенситом.

7.4.1 Твердость каждой полосы измеряют с использованием индентора Кнупа или Виккерса. Нагрузку подбирают так, чтобы отпечаток полностью находился внутри полос. Если это возможно, то следует использовать нагрузку 500 г, особенно если должна быть оценена эквивалентная твердость по шкале С Роквелла (HRC). Измерения микротвердости следует выполнять в соответствии с ГОСТ 9450.

7.4.2 Для определения средней твердости следует проводить не менее пяти измерений в каждом типе полос (светло и темно травящемся мартенсите или мартенсите и бейните в зависимости от природы полос). Для мелких участков ликвации получение пяти и более отпечатков микротвердости может оказаться невозможным.

Примечание - Если разница в значениях микротвердости по Кнупу между полосами незначительна, то можно определить статистическую значимость этой разницы, используя t-критерий, как описано в большинстве учебников по статистике.

7.4.3 Перевод значений твердости по Кнупу (НК) в эквивалентные значения твердости по шкале С Роквелла (HRC) требует большой тщательности и может сопровождаться значительной ошибкой, особенно если использованные при испытаниях нагрузки были менее 500 г. Таблицы, приведенные в АСТМ Е 140, не включают перевод значений НК в HRC (или другие шкалы) для сталей твердостью выше 251 НК; однако стандарт АСТМ А 370 позволяет осуществить такой перевод для интервала значений твердости, охватывающего термообработанные стали. Для перевода значений НК в HRC можно также использовать формулы, приведенные в приложении А.2.

7.4.4 Для закаленных углеродистых и легированных сталей с массовой долей углерода от 0,10 % до 0,65 % измерения твердости в состоянии после закалки позволяют оценить содержание углерода в матрице и ликвационных полосках или пятнах. Как матрица, так и ликвационные участки должны быть полностью мартенситными (за исключением обычного незначительного количества остаточного аустенита) и в состоянии после закалки. Значения микротвердости по Кнупу (при нагрузке 500 г) для матрицы и ликвационных участков переводятся в значения HRC (формулы (А.2.1) и (А.2.3) приложения А.2), содержание углерода в зависимости от значения твердости определяют по формуле (А.2.4) приложения А.2.

8 Вычисление результатов

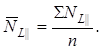

8.1

После проведения измерений на требуемом числе полей n или измерения

определенного числа отпечатков микротвердости n вычисляют

среднее значение каждого измерения делением суммы измерений на п для

определения средних значений ![]() или среднего

значения микротвердости по Кнупу для полос каждого типа. Для микроструктуры с

сильно выраженной полосчатостью

или среднего

значения микротвердости по Кнупу для полос каждого типа. Для микроструктуры с

сильно выраженной полосчатостью ![]() (черточка над

величиной указывает на среднее значение) является мерой числа полос на 1 мм

(1/2

(черточка над

величиной указывает на среднее значение) является мерой числа полос на 1 мм

(1/2 ![]() приблизительно

равна

приблизительно

равна ![]() ).

).

8.2 Далее вычисляют стандартные отклонения s этих измерений для n полей или отпечатков микротвердости из выражения

(5)

(5)

где Xi = результаты измерений отдельных полей;

![]() = среднее

значение.

= среднее

значение.

8.3 Далее вычисляют 95 %-ный доверительный интервал, 95 % Cl, для каждого измерения, используя выражение

![]() (6)

(6)

где s - стандартное отклонение;

t изменяется в зависимости от числа измерений (таблица 2).

Значение для каждого измерения выражается как среднее значение ±95 % Cl.

8.4 Далее вычисляют относительную точность в процентах, % RA, каждого измерения из выражения

![]() (7)

(7)

где Х - среднее значение каждого измерения.

Относительная точность является оценкой погрешности каждого измерения в %, связанной с изменением значений при переходе от одного поля к другому. Обычно достаточной является точность 30 % и менее. Если % RA окажется значительно выше, то могут быть проведены дополнительные измерения с целью улучшения значения % RA.

Таблица 2 - Значения t для вычисления 95 %-ного доверительного интервала

|

n - 1 |

t |

n - 1 |

t |

|

2 |

4,303 |

7 |

2,365 |

|

3 |

3,182 |

8 |

2,306 |

|

4 |

2,776 |

9 |

2,262 |

|

5 |

2,571 |

10 |

2,228 |

|

6 |

2,447 |

||

|

Примечание 1 - n соответствует числу измерений. |

|||

8.5 Среднее расстояние (от центра до центра) для полосчатой или ориентированной фазы (или структурной составляющей), SB^ можно определить как величину обратную NL^

![]() (8)

(8)

Можно также вычислить средний свободный путь (от края до края). Для этого необходимо определить объемную долю Vv полосчатой или ориентированной фазы (структурной составляющей) методом точечного подсчета (ASTM Е 562) или другими подходящими методами. Средний свободный путь λ^ определяется из выражения

![]() (9)

(9)

где Vv = объемная доля (не в процентах).

Разность между средним расстоянием и средним свободным путем позволяет оценить среднюю ширину полосчатой или ориентированной фазы или структурной составляющей.

8.6 Вычисляют коэффициент анизотропии Al, используя средние значения, определенные в 8.1, из выражения

![]() или

или ![]() (10)

(10)

Эти два коэффициента должны быть приблизительно равны, поскольку если не учитывать влияния касаний частиц и границ, а также ошибки вычислений, то для таких структур PL = 2NL. Коэффициент анизотропии для беспорядочно ориентированной неполосчатой микроструктуры равен единице. С увеличением степени ориентации или полосчатости коэффициент анизотропии возрастает выше единицы.

8.7 Степень ориентации Ω12 частично ориентированных линейных элементов структуры на двухмерной плоскости шлифа можно вычислить, используя значения NL или РL, определенные в 8.1, по формуле

![]() или

или ![]() (11)

(11)

Эти два значения должны быть приблизительно равны, поскольку если не учитывать влияние касаний частиц и границ, а также ошибки вычислений, то для таких структур PL = 2NL. Степень ориентации может изменяться от нуля (полностью беспорядочное распределение) до 1,0 (полностью ориентированная структура).

9 Протокол испытаний

9.1 Протокол должен содержать полную информацию об испытанном образце: его происхождение, расположение в изделии, вид продукции, дату анализа, число измеренных полей или отпечатков микротвердости, использованное увеличение и т.д.

9.2 Описывают характер и степень полосчатости или ориентации, присутствующей в микроструктуре.

9.3 В зависимости от выполненных измерений указывают среднее значение, стандартное отклонение, 95 %-ный доверительный интервал и % относительной точности для каждого измерения (NL^, NL||, PL^, PL|| и НК - для каждого типа полосы). Далее в зависимости от выполненных полосчатостью укажите значения расстояний SB^ и λ^, вычисленные в 8.5.

9.4 Для образцов, в которых была определена микротвердость полос, вычисляют разность в значениях твердости по Кнупу между полосами, если это требуется. Перевод значений НК в значения HRC (или другие шкалы) может содержать значительную ошибку (в особенности для нагрузки менее 500 г).

9.4.1 Для закаленных углеродистых и легированных сталей с мартенситной структурой матрицы и ликвационных участков можно оценить содержание углерода в матрице и ликвационном участке на основании значений твердости в состоянии после закалки, используя методику, описанную в приложении А.2. Этот метод применим только для сталей с массовой долей углерода от 0,10 % до 0,65 %, в которых и ликвационный участок и матрица должны иметь мартенситную структуру. Для таких образцов можно оценить и указать в протоколе степень ликвации углерода.

10 Точность и погрешность

10.1 Стандарты, позволяющие надежно определить точность измерения полосчатости и обнаружить погрешность измерений, отсутствуют.

10.2 Поскольку полосчатость определяется на продольно ориентированных металлографических образцах, вырезанных параллельно направлению деформации, отклонения плоскости полирования, превышающие приблизительно 5°, будут влиять на результаты измерений.

10.3 Неправильное приготовление образцов будет влиять на результаты испытаний. Травление должно обеспечивать сильный контраст между рассматриваемыми фазами или структурными составляющими. Однако нежелательно, чтобы использованный реактив выявлял границы зерен внутри данной фазы.

10.4 Степень полосчатости или ориентации, а также ширина полос могут изменяться по толщине поперечного сечения образца. Поэтому следует оценивать характеристики полосчатости или ориентации в определенных местах.

10.5 На результаты испытаний может влиять используемое увеличение. Оно должно быть достаточно высоким, чтобы обеспечить точный подсчет пересечений частиц или пересечений границ между фазами. Однако увеличение должно быть как можно более низким, чтобы каждая измерительная линия пересекала достаточно большое число зерен или частиц, представляющих интерес.

10.6 Для обеспечения достаточной точности подсчета и определения NL^, NL||, PL^, PL|| измерительные линии должны быть точно проведены перпендикулярной параллельно к направлению деформации. Следует избегать отклонений линий от перпендикулярного или параллельного направления более чем на 5°.

10.7 Как правило, с увеличением числа измеренных полей статистическая вариабельность результатов испытаний уменьшается.

Относительная точность измерений, проведенных в направлении параллельном оси горячей деформации, почти всегда хуже, чем точность измерений, перпендикулярных к направлению деформации, как это видно из результатов испытаний, приведенных в приложении А.1. Для данного числа измеренных полей статистическая точность обычно лучше в случае более грубых структур, чем для более мелких структур и для изотропных структур по сравнению с сильно полосчатыми или ориентированными структурами.

10.8 Следует неукоснительно соблюдать правила подсчета, так как в противном случае будут ухудшаться сходимость и воспроизводимость внутрилабораторных и межлабораторных испытаний.

10.9 Словесное описание характера полосчатости или ориентации является качественным и в известной степени субъективным. В настоящее время отсутствуют какие-либо абсолютные принципы, позволяющие связать измеренные количественные параметры и качественные термины, используемые для описания микроструктуры.

10.10 Значения коэффициента анизотропии и степени ориентации нельзя использовать для того, чтобы установить, является ли микроструктура только ориентированной параллельно направлению деформации или же она действительно полосчатая. Для установления этой разницы необходимо использовать методы распознавания изображений, которые не входят в задачи рассматриваемого в настоящем стандарте метода.

Однако опытный оператор сможет установить различие между двумя формами ориентации с помощью примеров, приведенных в приложении А.1.

10.11 Использование метода измерения микротвердости для определения разницы в твердости между полосами связано с воздействием тех же факторов, которые влияют на точность и погрешность результатов таких испытаний (АСТМ Е 384).

10.12 Перевод значений твердости по Кнупу при нагрузке 500 г в значения HRC вводит еще один источник неопределенности, который трудно определить.

10.13 Предсказание содержания углерода в закаленных углеродистых и легированных сталях (в матрице и ликвационном участке) или разницы в содержании углерода между ликвационным участком и матрицей следует рассматривать как аппроксимацию вследствие изменчивости опубликованных данных для зависимости твердости в состоянии после закалки (100 % мартенсита) от содержания углерода в углеродистых и легированных сталях.

Приложение А.1

(обязательное)

Примеры измерений полосчатых или ориентированных микроструктур

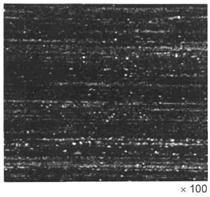

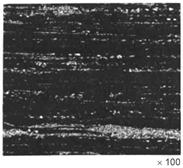

А.1.1 В настоящем приложении приведены примеры однофазных и двухфазных микроструктур (рисунки А1.1 - А1.17), которые иллюстрируют различные степени полосчатости или ориентации микроструктур. Для каждой микроструктуры дано качественное описание в соответствии со схемой, показанной на рисунке 1, и каждая структура была измерена, используя соответствующие методики, описанные в 6.3. Все измерения были проведены, используя двукратное укрупнение представленных микрофотографий. Измерительная сетка, использованная для этих измерений, состояла из восьми параллельных линий, расположенных на расстоянии 20 мм друг от друга; каждая линия измеряла длину 125 мм при суммарной длине линий 1000 мм. Измерительную сетку устанавливали поочередно перпендикулярно и параллельно оси деформации в различных произвольно выбранных местах микрофотографий с минимально возможным смещением. На каждой микрофотографии проводили не менее пяти (обычно больше) измерений в каждом направлении с участием одного или более операторов. Для каждой показанной микроструктуры ось деформации соответствует горизонтальному направлению.

Деформированная коррозионностойкая сталь AISI 312

|

|

|

|

Ω12 |

|

|

|

Ω12 |

|

|

|

32,30 |

28,71 |

1,13 |

0,074 |

62,02 |

56,50 |

1,10 |

0,059 |

|

s |

1,409 |

2,316 |

3,208 |

4,117 |

||||

|

95 % Cl |

±1,06 |

±1,75 |

± 2,42 |

± 3,10 |

||||

|

% RA |

3,3 |

6,1 |

3,9 |

5,5 |

||||

|

n |

10 |

Примечание - Измерения проведены на аустенитной (белой) фазе. Цветное травление.

Рисунок А.1.1 -

Неориентированная, неполосчатая изотропная двухфазная

микроструктура, в которой отсутствует матричная фаза; феррит (черный), аустенит

(белый)

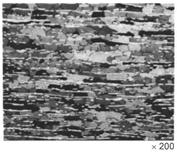

Деформированная коррозионностойкая сталь AISI 329

|

|

|

|

Ω12 |

|

|

|

Ω12 |

|

|

|

61,28 |

13,18 |

4,65 |

0,699 |

121,83 |

25,58 |

4,76 |

0,705 |

|

s |

3,828 |

2,390 |

7,231 |

4,557 |

||||

|

95 % Cl |

±2,57 |

±1,61 |

±4,86 |

±3,06 |

||||

|

% RA |

4,2 |

12,2 |

4,0 |

12,0 |

||||

|

n |

11 |

|||||||

|

Vvj = 0,227 SB^ = 0,0163 мм λ^ = 0,0126 мм |

||||||||

Примечание - Измерения проведены на аустенитной (белой) фазе. Цветное травление.

Рисунок А.1.2 -

Сильно ориентированная, полосчатая двухфазная микроструктура;

ориентированный аустенит (белый) в ориентированной полосчатой ферритной

(от серой до черной) матрице

|

|

|

|

Ω12 |

|

|

|

Ω12 |

|

|

|

36,14 |

17,00 |

2,13 |

0,417 |

72,59 |

34,08 |

2,13 |

0,419 |

|

s |

4,149 |

3,348 |

8,624 |

7,009 |

||||

|

95 % Cl |

±2,40 |

±1,93 |

±4,98 |

±4,05 |

||||

|

% RA |

6,63 |

11,4 |

6,9 |

11,9 |

||||

|

n |

14 |

|||||||

|

Vvδ = 0,490 SB^ = 0,0277 мм λ^ = 0,0141 мм |

||||||||

Примечание - Измерения проведены на дельта-феррите (белой фазе). Травление раствором царской водки в глицерине.

Рисунок А.1.3 -

Микроструктура, состоящая из двух составляющих: ориентированного,

слегка вытянутого, частично полосчатого (широкие полосы) дельта-феррита (белый)

в неориентированной, неполосчатой матрице из отпущенного мартенсита (черный)

Легированная сталь AISI 8715

|

|

|

|

Ω12 |

|

|

|

Ω12 |

|

|

|

|

|

8,50 |

2,83 |

3,0 |

0,561 |

17,00 |

5,66 |

3,0 |

0,561 |

0,118 |

0,086 |

|

s |

0,4555 |

0,6506 |

0,911 |

1,3012 |

||||||

|

95 % Cl |

±0,57 |

±0,81 |

±1,13 |

±1,62 |

||||||

|

% RA |

6,7 |

28,5 |

6,7 |

28,5 |

||||||

|

n |

5 |

Примечание - Измерения проведены на бейнитной составляющей. Травление в 4 %-ном спиртовом растворе пикриновой кислоты.

Рисунок

А.1.4 - Микроструктура, состоящая из двух составляющих: полосчатого

верхнего бейнита (темный) в полосчатой, равноосной ферритной (нетравленой)

матрице

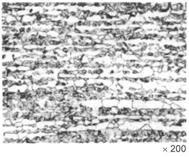

Легированная сталь AISI 8620

|

|

|

|

Ω12 |

|

|

|

Ω12 |

|

|

|

28,86 |

25,92 |

1,11 |

0,067 |

56,31 |

52,55 |

1,08 |

0,047 |

|

s |

1,6373 |

2,5308 |

4,205 |

4,6425 |

||||

|

95 % Cl |

±1,72 |

±2,66 |

±4,41 |

±4,87 |

||||

|

% RA |

6,0 |

10,3 |

7,8 |

9,3 |

||||

|

n |

6 |

Примечание - Измерения проведены на перлитной составляющей. Травление в 4 %-ном спиртовом растворе пикриновой кислоты.

Рисунок

А.1.5 - Микроструктура, состоящая из двух составляющих: почти изотропно

распределенного глобулярного перлита (темный) в матрице из равноосного феррита

(нетравлен)

Толстолистовая сталь ASTM A 588/A 588M

|

|

|

|

Ω12 |

|

|

|

Ω12 |

SB^ (мм) |

λ^ (мм) |

|

|

|

39,75 |

25,05 |

1,587 |

0,272 |

80,26 |

49,48 |

1,62 |

0,284 |

0,025 |

0,020 |

|

s |

2,323 |

1,807 |

4,961 |

3,664 |

||||||

|

95 % Cl |

±1,94 |

±1,51 |

±4,15 |

±3,06 |

||||||

|

% RA |

4,9 |

6,0 |

5,2 |

6,2 |

||||||

|

n |

8 |

Примечание - Измерения проведены на перлитной составляющей. Травление в 4 %-ном спиртовом растворе пикриновой кислоты.

Рисунок А.1.6 -

Микроструктура, состоящая из двух составляющих: частично

вытянутого, слегка полосчатого перлита (темный) в равноосной, слегка полосчатой,

ферритной (нетравленой) матрице

Толстолистовая сталь ASTM A 572/A 572M

|

|

|

|

Ω12 |

|

|

|

Ω12 |

SB^ (мм) |

λ^ (мм) |

|

|

|

51,69 |

26,96 |

1,92 |

0,369 |

101,58 |

53,16 |

1,91 |

0,367 |

0,019 |

0,014 |

|

s |

2,688 |

3,189 |

5,793 |

6,923 |

||||||

|

95 % Cl |

±1,71 |

± 2,03 |

±3,68 |

±4,40 |

||||||

|

% RA |

3,3 |

7,5 |

3,6 |

8,3 |

||||||

|

n |

12 |

Примечание - Измерения проведены на перлитной составляющей. Травление в 4 %-ном спиртовом растворе пикриновой кислоты.

Рисунок

А.1.7 - Микроструктура, состоящая из двух составляющих: ориентированного,

частично вытянутого, преимущественно полосчатого перлита (темный) в полосчатой,

равноосной ферритной (нетравленой) матрице

Толстолистовая сталь ASTM A 572/A 572M (низкоуглеродистая)

|

|

|

|

Ω12 |

|

|

|

Ω12 |

SB^ (мм) |

λ^ (мм) |

|

|

|

51,12 |

16,96 |

3,01 |

0,562 |

99,20 |

33,62 |

2,95 |

0,554 |

0,020 |

0,016 |

|

s |

5,025 |

2,47 |

5,909 |

5,068 |

6 |

|||||

|

95 % Cl |

±3,59 |

±1,77 |

±4,23 |

±3,63 |

||||||

|

% RA |

7,0 |

10,4 |

4,3 |

10,8 |

||||||

|

n |

10 |

Примечание - Измерения проведены на перлитной составляющей. Травление в 4 %-ном спиртовом растворе пикриновой кислоты.

Рисунок А.1.8 -

Микроструктура, состоящая из двух составляющих: ориентированного,

преимущественно вытянутого, полностью полосчатого (узкие полосы) перлита

(темный) в полосчатой, равноосной ферритной (нетравленой) матрице

Сталь Х42 для трубопроводов

|

|

|

|

Ω12 |

|

|

|

Ω12 |

SB^ (мм) |

λ^ (мм) |

|

|

|

37,22 |

9,70 |

3,84 |

0,644 |

73,83 |

18,75 |

3,92 |

0,652 |

0,0269 |

0,0195 |

|

s |

2,054 |

2,108 |

4,475 |

4,126 |

||||||

|

95 % Cl |

±1,47 |

±1,51 |

±3,20 |

±2,95 |

||||||

|

% RA |

3,9 |

15,6 |

4,3 |

15,7 |

||||||

|

n |

10 |

Примечание - Измерения проведены на перлитной составляющей. Травление в 4 %-ном спиртовом растворе пикриновой кислоты.

Рисунок А.1.9 -

Микроструктура, состоящая из двух составляющих: вытянутого,

полностью полосчатого (смешанные узкие и средней ширины полосы) перлита

в вытянутой, полностью полосчатой ферритной (нетравленой) матрице

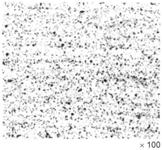

Подшипниковая сталь AISI M50

|

|

|

|

Ω12 |

|

|

|

Ω12 |

|

|

|

3,79 |

2,56 |

1,48 |

0,234 |

7,30 |

4,98 |

1,47 |

0,229 |

|

s |

0,4823 |

0,770 |

0,9725 |

1,4812 |

||||

|

95 % Cl |

±0,51 |

±0,81 |

±1,02 |

±1,55 |

||||

|

% RA |

13,5 |

31,6 |

14,0 |

31,1 |

||||

|

n |

6 |

Примечание - Измерения проведены на карбидах. Травление в реактиве Марбле.

Рисунок А.1.10 -

Микроструктура, состоящая из двух составляющих: вытянутых,

ориентированных, слегка полосчатых легированных карбидов (белые) в

неполосчатой,

неориентированной матрице из отпущенного мартенсита (черный)

Подшипниковая сталь AISI M50

|

|

|

|

Ω12 |

|

|

|

Ω12 |

|

|

|

7,43 |

3,21 |

2,31 |

0,456 |

14,59 |

6,20 |

2,35 |

0,463 |

|

s |

0,9778 |

0,7144 |

1,8779 |

1,3606 |

||||

|

95 % Cl |

±0,90 |

±0,90 |

±1,74 |

±1,26 |

||||

|

% RA |

12,1 |

20,6 |

11,9 |

20,3 |

||||

|

n |

7 |

Примечание - Измерения проведены на карбидах. Травление в реактиве Марбле.

Рисунок

А.1.11 - Микроструктура, состоящая из двух составляющих: вытянутых,

ориентированных, полосчатых легированных карбидов (белые) в невытянутой,

слегка полосчатой матрице из отпущенного мартенсита (черный)

Коррозионностойкая сталь AISI 440C

|

|

|

|

Ω12 |

|

|

|

Ω12 |

|

|

|

18,18 |

12,93 |

1,41 |

0,206 |

36,28 |

25,85 |

1,40 |

0,204 |

|

s |

1,3253 |

0,7193 |

2,7396 |

1,4386 |

||||

|

95 % Cl |

±1,65 |

±0,89 |

±3,40 |

±1,79 |

||||

|

% RA |

9,1 |

6,9 |

9,4 |

6,9 |

||||

|

n |

5 |

Примечание - Измерения проведены на карбидах. Травление в реактиве Марбле.

Рисунок

А.1.12 - Микроструктура, состоящая из двух составляющих: вытянутых,

ориентированных, полосчатых легированных карбидов (белые) в неориентированной,

слегка полосчатой матрице из отпущенного мартенсита (черный)

Коррозионностойкая сталь AISI 440C

|

|

|

|

Ω12 |

|

|

|

Ω12 |

|

|

|

17,40 |

11,96 |

1,46 |

0,225 |

34,71 |

23,91 |

1,45 |

0,223 |

|

s |

1,5952 |

2,8866 |

3,245 |

5,7732 |

||||

|

95 % Cl |

±1,98 |

±3,58 |

±4,03 |

±7,17 |

||||

|

% RA |

11,4 |

30,0 |

11,6 |

30,0 |

||||

|

n |

5 |

Примечание - Измерения проведены на карбидах. Травление в реактиве Марбле.

Рисунок

А.1.13 - Микроструктура, состоящая из двух составляющих: глобулярных

легированных карбидов (белые)

с отдельными массивными строчками сильно

полосчатых легированных карбидов (в строчках видны крупные

угловатые карбиды)

в матрице из отпущенного мартенсита (черный)

Быстрорежущая сталь AISI M2

|

|

|

|

Ω12 |

|

|

|

Ω12 |

|

|

|

36,23 |

26,26 |

1,38 |

0,195 |

72,45 |

52,53 |

1,38 |

0,195 |

|

s |

1,370 |

4,818 |

2,740 |

9,6358 |

||||

|

95 % Cl |

±1,70 |

±5,98 |

±3,40 |

±11,96 |

||||

|

% RA |

4,7 |

22,8 |

4,7 |

22,8 |

||||

|

n |

5 |

Примечание - Измерения проведены на карбидах. Травление в 10 %-ном спиртовом растворе азотной кислоты.

Рисунок

А1.14 - Микроструктура, состоящая из двух составляющих: глобулярных и

угловатых слегка полосчатых легированных карбидов (белые) в матрице из

отпущенного мартенсита (черный)

Быстрорежущая сталь AISI M2

|

|

|

|

Ω12 |

|

|

|

Ω12 |

|

|

|

24,18 |

16,58 |

1,46 |

0,226 |

48,36 |

33,16 |

1,46 |

0,226 |

|

s |

4,322 |

5,575 |

8,643 |

11,149 |

||||

|

95 % Cl |

±5,37 |

±6,92 |

±10,73 |

±13,84 |

||||

|

% RA |

22,2 |

41,7 |

22,2 |

41,7 |

||||

|

n |

5 |

Примечания

1 Измерения проведены на карбидах. Травление в 10 %-ном спиртовом растворе азотной кислоты.

2 В образце, показанном на рисунке А1.14, карбиды распределены более равномерно, чем в образце, показанном на рисунке А1.15, поэтому при одинаковом количестве измеренных полей значения s, 95 % Cl и % RA возрастают по мере того, как распределение становится менее однородным.

Рисунок

А.1.15 - Микроструктура, состоящая из двух составляющих: глобулярных и

угловатых полосчатых легированных карбидов (белые) с редкими крупными строчками

в матрице из отпущенного мартенсита (черный)

Легированная сталь AISI 1547

|

Твердость |

Строчки |

Матрица |

∆H |

|

НК500 |

774,5 ± 88,2 |

688,8 ± 52,4 |

85,7 |

|

НRС (переводная) |

62,0 |

58,0 |

4,0 |

Примечание - Цветное травление.

Рисунок

А.1.16 - Микроструктура, состоящая из двух составляющих: нескольких

отдельных вытянутых полосок светло травящегося мартенсита (белый) в

неполосчатой матрице мартенсита закалки

Легированная сталь AISI 9310

|

Мартенсит |

Бейнит |

∆H |

||||||

|

441,5 ± 21,8 |

320,5 ± 16,9 |

121,0 |

||||||

|

43,0 |

31,3 |

11,7 |

||||||

|

|

|

|

Ω12 |

|

|

|

Ω12 |

|

|

|

5,46 |

0,94 |

5,81 |

0,754 |

10,76 |

1,82 |

5,91 |

0,758 |

|

s |

1,156 |

0,251 |

1,883 |

0,473 |

||||

|

95 % Cl |

±0,89 |

±0,19 |

±1,45 |

±0,364 |

||||

|

% RA |

16,3 |

20,5 |

13,5 |

20,0 |

||||

|

n |

9 |

|||||||

Примечания

1 VvM = 0,3417, SB^ = 0,183 мм и λ^ = 0,121 мм.

2 Измерения проведены на мартенсите. Травление в 2 %-ном спиртовом растворе азотной кислоты.

Рисунок

А.1.17 - Микроструктура, состоящая из двух составляющих: сильно

полосчатого (широкие полосы) мартенсита (светлый) в полосчатой,

неориентированной

бейнитной (темный) матрице

Приложение А.2

(обязательное)

Перевод значений НК в значения HRC и оценка содержания углерода

А.2.1 Перевод твердости по Кнупу в твердость по шкале С Роквелла

А.2.1.1 В стандарте ASTM А 370 приведен перевод твердости по Кнупу (НK) в твердость по шкале С Роквелла (HRC) для полного интервала значений HRC, используемого для сталей. Эти переводные значения HRC даны для значений твердости по Кнупу полученных при нагрузках 500 г и выше. При измерении твердости по Кнупу с уменьшением нагрузки ниже 500 г точность перевода полученных значений в HRC становится более низкой.

А.2.1.2 Нанесение этих данных на график, построенный в полулогарифмических координатах (НK на логарифмической шкале, a HRC на линейной шкале), показывает линейную зависимость для значений твердости ≥ 360 НK и 36 HRC. Линейный регрессионный анализ для этой области переводных значений показывает следующую зависимость:

HRC (переводная) = (77,6 lg НK) - 162,2, (А.2.1)

где коэффициент корреляции равен 0,999908. При использовании этой формулы точность определения HRC находится в пределах ±0,17 единиц HRC для интервала 360 - 870 НK и в пределах ±0,10 HRC - для интервала 495 - 870 НK. Столь незначительная степень ошибки значительно меньше ошибок, связанных с измерением значений НК или интерполяцией между значениями, приведенными на номограмме, и не должна оказывать существенного влияния на разницу в переводных значениях HRC для различных полос. Приведенное выше выражение легко использовать для расчетов с помощью обычного калькулятора.

А.2.1.3 Поскольку зависимость между lg НK и HRC при значениях НК ниже 360 не является линейной, использование выражения (А.2.1) для значений ≤360 НK будет приводить к получению более высоких значений HRC.

А.2.1.4 Для значений твердости по Кнупу (при нагрузке 500 г) ниже 360 НK можно использовать следующее выражение для получения эквивалентных значений HRC:

HRC (переводная) = (103,76 lg НK) - 228,7. (А.2.2)

Это выражение позволяет предсказать значения, приведенные в стандарте АСТМ А 370 с точностью ≤ 0,29 HRC в интервале 342 - 251 НК. Коэффициент корреляции составляет 0,999448.

А.2.2 Оценка содержания углерода на основании твердости в закаленном состоянии

А.2.2.1 Для углеродистых и легированных сталей с содержанием углерода от 0,10 % до 0,65 % существует прямая зависимость между твердостью мартенсита закалки и содержанием углерода. Исследования закаливаемости показали такую зависимость для полностью мартенситных микроструктур в сталях, быстро охлажденных с определенных температур аустенитизации. График таких данных, построенный в стандартных прямоугольных координатах, показывает два линейных участка, наклон которых изменяется при 58 HRC (0,44 % С).

А.2.2.2 Линейный регрессионный анализ значений твердости после закалки от 38 до 58 HRC (0,10 % - 0,44 % С) дает следующую корреляционную зависимость

% С = (0,0167 HRC) - 0,539 (А.2.3)

с коэффициентом корреляции 0,9985.

Для значений твердости после закалки 58 - 64 HRC (0,44 % - 0,65 % С) была получена следующая корреляционная зависимость:

% С = (0,0358 HRC) - 1,639 (А.2.4)

с коэффициентом корреляции 0,9836.

А.2.2.3 Для иллюстрации использования этой зависимости был проведен анализ данных для образца из стали AISI 1547 (рисунок А.1.16) с целью прогнозирования содержания углерода в матрице и ликвационной полоске. Этот образец был в состоянии после закалки, и при измерении его твердости по Кнупу (при нагрузке 500 г) были получены значения 744,5 в светло травящейся полоске и 688,8 в матрице. Используя выражение (А.2.2), при переводе этих значений НК в значения HRC получают 62,0 HRC для полоски и 58,0 HRC для матрицы.

А.2.2.4 Используя выражение (А.2.4), было определено содержание углерода в матрице 0,44 % и в светло травящейся полоске - 0,58 %.Следует отметить, что значение твердости 58 HRC соответствует точке перегиба между двумя линейными участками зависимости HRC от массовой доли углерода. Если для прогнозирования содержания углерода в матрице использовать выражение (А.2.3), то получим 0,43 % С. Экспериментальные данные по закаливаемости показывают, что твердость 58 HRC после закалки наблюдается в сталях с содержанием углерода от 0,43 % до 0,45 %. Таким образом, существует узкий интервал неопределенности в прогнозировании содержания углерода (около ± 0,01 % С), особенно при содержаниях углерода 0,44 % и выше. Однако эта степень неопределенности не является чрезмерной и меньше ошибки, которая может быть получена при использовании методов микроанализа. Описанный метод применим только для сталей в состоянии после закалки с полностью мартенситной структурой (в высокоуглеродистых сталях будет присутствовать незначительное количество остаточного аустенита) с массовой долей углерода от 0,10 % до 0,65 %.

Примечание - Имеются достаточно существенные расхождения в опубликованных зависимостях между содержанием углерода и HRC для 100 %-ного мартенсита.

Приложение ДА

(справочное)

Таблица ДА.1

|

Структура настоящего стандарта |

Структура национального стандарта США ASTM Е 268-01 |

|

1 Область применения |

1 Область применения |

|

2 Нормативные ссылки |

2 Нормативные ссылки |

|

3 Термины, определения и обозначения 3.1 Определения 3.2 Обозначения |

3 Терминология |

|

4 Сущность методов |

4 Обзор методов 5 Значение и использование |

|

5 Отбор образцов |

7 Отбор образцов |

|

6 Подготовка образцов |

8 Приготовление образцов 9 Калибровка образцов |

|

7 Методика |

10 Методика |

|

8 Вычисление результатов |

11 Вычисление результатов |

|

9 Протокол испытаний |

12 Протокол испытаний |

|

10 Точность и погрешность |

13 Точность и погрешность |

|

Приложение А.1 Примеры измерений полосчатых или ориентированных микроструктур |

Приложение А Примеры измерений полосчатых и ориентированных микроструктур |

Приложение

ДБ

(справочное)

Таблица ДБ.1

|

Обозначение ссылочного стандарта |

Обозначение и наименование

соответствующего |

|

|

ASTM Е 140-01 |

- |

* |

|

ASTM А 370-03 |

- |

* |

|

ASTM E 384-01 |

- |

* |

|

ASTM E 562-02 |

- |

* |

|

* Соответствующий национальный стандарт отсутствует. До его утверждения рекомендуется использовать перевод на русский язык данного стандарта. Перевод данного стандарта находится в Федеральном информационном фонде технических регламентов и стандартов. |

||

Ключевые слова: сталь, полосчатость, пересечение частиц, пересечение границ, коэффициент анизотропии, микротвердость, ориентация, стереология