МИНИСТЕРСТВО ЭНЕРГЕТИКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

Государственное унитарное предприятие

«ИНСТИТУТ ПРОБЛЕМ ТРАНСПОРТА ЭНЕРГОРЕСУРСОВ» (ГУП «ИПТЭР»)

|

СОГЛАСОВАНО |

УТВЕРЖДАЮ |

|

ГОСГОРТЕХНАДЗОР России |

Генеральный

директор |

|

Письмо № 10-03/868 |

профессор техн. наук |

|

от 15 сентября 2002 г. |

____________ А.Г. Гумеров |

|

|

2002 г. |

РУКОВОДЯЩИЙ ДОКУМЕНТ

МЕТОДИКА ОПРЕДЕЛЕНИЯ ОСТАТОЧНОГО РЕСУРСА

ИЗОЛЯЦИОННЫХ ПОКРЫТИЙ ПОДЗЕМНЫХ ТРУБОПРОВОДОВ

РД 39Р-00147105-025-02

|

|

Разработчик |

|

|

ООП ХНИЛ «Трубопроводсервис» УГНТУ |

|

|

Научный руководитель, д.т.н. |

|

|

_______________ Ф.М. Мустафин |

УФА 2002

ПРЕДИСЛОВИЕ

1 РАЗРАБОТАН Самостоятельным структурным подразделением хозрасчетной научно-исследовательской лабораторией «Трубопроводсервис» и кафедрой «Сооружение и ремонт газонефтепроводов и газонефтехранилищ» Уфимского государственного нефтяного технического университета.

Творческий коллектив: Абдуллин Н.В., Ведерникова Т.Г., Веселов Д.Н., Гамбург И.Ш., Гильметдинов Р.Ф., Домрачев Е.Н., Квицинская М.С., Квятковский О.П., Коновалов Н.И., Маркухов О.В., Мустафин Ф.М. (руководитель), Соловьев А.Б., Тарасов А.В., Фархетдинов И.Р., Харисов Р.А., Щепетов А.Е.

2 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ приказом по ГУП «ИПТЭР» от 18 июля 2002 г.

3 Разработчики выражают благодарность специалистам ВФ АО «ВНИИСТ», ООО «Старстрой», РЦ НТО «Башпромбезопасность», Башкирскому управлению Госгортехнадзора России, АК «Транснефть» «УФАГИПРОТРУБОПРОВОД» за полезные замечания и предложения к первой редакции инструкции.

4 РД согласован с Госгортехнадзором России (письмо от 15 сентября 2002 г. № 10-03/868).

|

МЕТОДИКА

ОПРЕДЕЛЕНИЯ ОСТАТОЧНОГО РЕСУРСА |

Дата введения 2002-11-01

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1 Настоящий руководящий документ (РД) устанавливает методические основы для оценки остаточного ресурса изоляционных покрытий подземных стальных трубопроводов по результатам расчетов переходного сопротивления изоляционных покрытий.

1.2 РД разработан и рекомендуется для оценки остаточного ресурса находящихся в эксплуатации подземных стальных трубопроводов диаметром до 1400 мм включительно с избыточным давлением среды не выше 20,0 МПа, прокладываемых подземно и в насыпи.

В РД использованы вероятностно-статистические методы оценки остаточного ресурса изоляционных покрытий подземных стальных трубопроводов.

2 НОРМАТИВНЫЕ ССЫЛКИ

2.1 В настоящем стандарте использованы ссылки на следующие нормативно-технические документы и стандарты:

ГОСТ Р 51164-98. Трубопроводы стальные магистральные. Общие требования к защите от коррозии

ГОСТ 9.602-89*. Сооружения подземные. Общие требования к защите от коррозии

ГОСТ 27.002-89. Надежность в технике. Термины и определения

СНиП 2.05.06-85*. Магистральные трубопроводы

ВСН 008-88. Строительство магистральных и промысловых трубопроводов. Противокоррозионная и тепловая изоляция

ВСН 012-88. Строительство магистральных и промысловых трубопроводов. Контроль качества и приемка работ

ВСН 009-88. Строительство магистральных и промысловых трубопроводов. Средства и установки электрохимзащиты. Дополнение. Электрохимзащита кожухов на переходах под автомобильными и железными дорогами

3 ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

Трубопровод рассматривается как система последовательно соединенных элементов (труб и деталей). Разрушение одного из элементов выводит из строя весь трубопровод.

Предельный срок службы изоляционных покрытий подземных трубопроводов - это время, в течение которого величина переходного сопротивления изоляции Rп снизится до 103 Ом∙м2.

Переходным электрическим сопротивлением защитного покрытия называется электросопротивление единицы площади покрытия в цепи труба - покрытие - электролит. Единица измерения - Ом∙м2.

Ресурс трубопровода - суммарная наработка трубопровода от пуска до перехода в предельное состояние.

Наработка - период эксплуатации трубопровода без учета простоев.

Срок службы трубопровода - календарный период времени от ввода трубопровода в эксплуатацию до его перехода в предельное состояние.

Предельное состояние изоляционного покрытия трубопровода - техническое состояние изоляции трубопровода, при котором исключена его дальнейшая эксплуатация. В качестве предельного состояния может быть принято разрушение как изоляционного покрытия трубопровода в целом, так и определенного его участка при условии, что ремонт из-за его частой повторяемости опасен для окружающей среды или экономически нецелесообразен.

Отказ изоляционного покрытия трубопровода - прекращение выполнения функции изоляции трубопровода от внешних воздействий вследствие разрушения.

Остаточный ресурс изоляционного покрытия трубопровода - время эксплуатации изоляции трубопровода с момента текущего диагностирования до перехода в предельное состояние.

Диагностирование (техническое) изоляционного покрытия трубопровода - определение технического состояния изоляционного покрытия трубопровода.

Вероятность безотказной работы изоляционного покрытия трубопровода - вероятность того, что за рассматриваемый период в изоляционном покрытии трубопровода не возникнет отказов.

Параметр технического состояния - характеристика, определяющая работоспособность элементов трубопроводов (толщина, сплошность, допускаемое напряжение, переходное сопротивление и т.д.) [3].

В методике кроме описанных используются следующие обозначения:

Rп.н - начальное значение переходного сопротивления изоляции;

Rп.з. - значение заданного переходного сопротивления;

Rк - конечное значение переходного сопротивления;

Rп - расчетное значение переходного сопротивления;

Riэ - измеренное значение переходного сопротивления;

τ3 - время достижения заданного значения переходного сопротивления труба-земля;

τ - время эксплуатации трубопровода;

Р - коэффициент пропорциональности, описывающий зависимость количества влаги, проникающей через покрытие, от площади и толщины покрытия, времени и перепада давлений водяных паров над и под покрытием;

D - диаметр трубопровода;

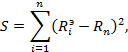

S - сумма квадратов отклонений измеренных значений эксплуатируемого трубопровода от расчетных;

F - площадь изоляционного покрытия;

∆p - перепад давлений водяных паров над и под покрытием;

∆m - количество влаги;

δ - толщина изоляционного покрытия;

е - постоянная экспонента;

a и а1, - постоянные коэффициенты, показатели скорости старения изоляционного покрытия;

pгр - удельное электросопротивление грунта;

β - показатели скорости старения изоляционного покрытия;

t - время;

tс - постоянная времени старения изоляционного покрытия.

4 ОБЩИЕ ПОЛОЖЕНИЯ

Данная методика определения остаточного ресурса изоляционных покрытий подземных трубопроводов предназначена для определения срока службы изоляционных покрытий стальных трубопроводов диаметром до 1400 мм (включительно), с избыточным давлением среды до 20,0 МПа, прокладываемых подземно или в насыпи.

Анализ технического состояния изоляционных покрытий осуществляется в соответствии с требованиями ГОСТ Р 51164-98, ВСН 012-88, ВСН 008-88 и СНиП 2.05.06-85* «Магистральные трубопроводы».

Определение срока службы изоляционных покрытий подземных стальных трубопроводов важно для осуществления планирования работ по капитальному ремонту трубопроводов с заменой изоляции.

Знание закономерностей влияния времени и комплекса основных факторов на срок службы изоляционных покрытий позволяет осуществлять оптимальный выбор изоляционных покрытий, их толщину и количество слоев в период проектирования конкретного трубопровода [11, 12].

Защитные свойства изоляционных покрытий наиболее полно характеризуются переходным сопротивлением, представляющим собой интегральную оценку защитной способности системы «труба-покрытие-грунт» [1, 4, 5, 15]. При помощи этого показателя с достаточной степенью точности можно оценить достоинства и недостатки изоляционного материала и влияние на покрытие внешних условий. Переходное сопротивление позволяет оценивать состояние изоляционных материалов в процессе эксплуатации без нарушения и вскрытия траншеи.

Подземные стальные трубопроводы предохраняют от коррозии средствами комплексной защиты: изоляционными покрытиями и катодной поляризацией. Качество комплексной защиты оценивается переходным сопротивлением, которое характеризует состояние изоляционного покрытия и позволяет определять расход тока катодной поляризации. Снижение значения переходного сопротивления в период эксплуатации трубопровода вызывает необходимость увеличивать ток катодных станций и их количество или ремонтировать изоляцию на данном участке [13].

Предельный срок службы изоляционных покрытий подземных трубопроводов определяется временем, в течение которого величина переходного сопротивления изоляции Rп снизится до 103 Ом∙м2. Данное значение определяется из требований ГОСТ Р 51164-98 (таблицы 2, 3). Переходное сопротивление изоляции для всех видов покрытий не должно уменьшаться более чем в 8 раз через 20 лет эксплуатации.

5 АНАЛИЗ ОСНОВНЫХ ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ ИЗОЛЯЦИОННЫХ ПОКРЫТИЙ

К важнейшим эксплуатационным свойствам изоляционных покрытий трубопроводов относятся толщина, влагопроницаемость, водопоглощение, сплошность, переходное электросопротивление, стойкость к отслаиванию под действием катодного тока, адгезия, термостойкость и долговечность [16, 19].

Скорость коррозии стали под полимерным покрытием зависит от множества факторов: наличия электролита и кислорода под покрытием, уровня пассивации и гетерогенности поверхности, скорости отвода продуктов реакции, присутствия ингибиторов, pН и химического состава среды, температуры, давления, наличия блуждающих токов и др. В различных условиях определяющим фактором скорости коррозии (контролирующим процессом) могут оказаться разные процессы, от которых зависят требования к толщине изоляции. Кроме того, если контролирующей стадией окажется отвод продуктов коррозии (что весьма вероятно во многих случаях), то этот процесс вообще непосредственно не зависит от толщины покрытия. Таким образом, выработать единое требование к необходимой толщине изоляции не представляется возможным [14].

Влагопроницаемость характеризуется коэффициентом влагопроницаемости - так называется коэффициент пропорциональности Р в уравнении, описывающем зависимость количества влаги ∆m, проникающей через покрытие, от площади F и толщины δ покрытия, времени τ и перепада давлений водяных паров над и под покрытием ∆p:

![]()

Размерность коэффициента влагопроницаемости - кг/(м с Па).

Водопоглощение покрытий характеризует их способность впитывать влагу и тем самым снижать свои диэлектрические свойства. Технические требования по водопоглощению нормируют для каждого вида покрытий на основании результатов испытаний, за норму принимают данные по лучшим образцам.

Сплошность нанесенного покрытия определяется отсутствием в нем сквозных микро- или макродефектов. Сплошность покрытия контролируют, помещая его между разноименными полюсами источника постоянного электрического тока. При этом величина электрического напряжения строго нормирована и определяется из следующих соображений: если в покрытии имеются микродефекты, то напряжение должно быть достаточным для пробоя слоя воздуха толщиной, равной толщине покрытия. В этом случае через микродефект происходит замыкание электрической цепи и срабатывает световой или звуковой индикатор.

Требования к сплошности изоляционных покрытий трубопроводов определены в нормативных документах.

Переходным электрическим сопротивлением защитного покрытия называется электросопротивление единицы площади покрытия в цепи труба - покрытие - электролит. Единица измерения - Ом∙м2. Это показатель комплексной интегральной оценки состояния изоляционных покрытий трубопроводов, прогнозируя который, можно определять остаточный ресурс трубопровода.

Специальными исследованиями, выполненными в области электрозащиты, установлено, что для предотвращения перерасхода электроэнергии на катодную защиту достаточно иметь переходное электросопротивление покрытия не меньше 104 Ом∙м2. Однако многие изоляционные материалы (полимеры, эпоксидные смолы) характеризуются более высоким переходным электросопротивлением (порядка 108 Ом∙м2). Снижение этого показателя обычно свидетельствует о происшедших в материале или конструкции покрытия изменениях, являющихся предшественниками выхода покрытия из строя (начало трещинообразования, увеличение пористости вследствие вымывания или выпотевания отдельных компонентов, появление микродефектов и т.д.). Поэтому, предъявляя к материалу требования по величине переходного электросопротивления, исходят не только из необходимости предотвращения повышенного расхода электроэнергии на катодную защиту, но и из свойств изоляционного материала.

Адгезия (прилипаемость) изоляционного покрытия к металлу трубы определяется адгезионной прочностью соединения, которую измеряют при нормальном отрыве или касательном сдвиге в единицах силы на единицу площади, а также при отслаивании - в единицах силы на единицу ширины полосы отслаивания. Последний способ наиболее широко применяется в практике трубопроводного строительства.

Устойчивость покрытий к действию катодного тока должна предохранять покрытия от отслаивания вследствие действия электрохимической защиты трубопроводов.

Термостойкостью изоляционного покрытия трубопровода называют предельную температуру, при которой в течение всего срока службы трубопровода значения основных эксплуатационных характеристик покрытия не выходят за пределы допустимых.

Долговечностью покрытия называют предельное время эксплуатации при заданных условиях, в течение которого значения основных эксплуатационных характеристик изделия не выходят за пределы допустимых.

Ударная прочность изоляционного покрытия трубопровода характеризует его стойкость к внешним механическим ударам. Ударной прочностью изоляционного покрытия называют минимальную энергию удара, приводящую к потере сплошности покрытия.

Механические свойства покрытий нормируются в технических требованиях пределом прочности при разрыве и относительным удлинением [6].

6 ОПРЕДЕЛЕНИЕ ВРЕМЕНИ ДОСТИЖЕНИЯ ЗАДАННОГО ЗНАЧЕНИЯ ПЕРЕХОДНОГО СОПРОТИВЛЕНИЯ

Анализ различных методов прогнозирования изменения защитных свойств изоляционных покрытий трубопроводов выявил три основные зависимости, описывающие изменение основного критерия оценки качества изоляции - переходного сопротивления труба-земля Rп [8, 15, 19]:

|

Rп = Rп.не-βt, |

(1) |

|

|

(2) |

|

Rn - Rк = (Rn.н. - Rк)е-aτ |

(3) |

Экспериментальные полигонные исследования и натурные определения изменения переходного сопротивления изоляции на действующих трубопроводах показали, что наибольшая точность и наименьшая погрешность расчетов по зависимости (3). Поэтому указанная зависимость рекомендуется для расчетов срока службы и остаточного ресурса изоляционных покрытий трубопроводов.

Определение времени достижения заданного значения переходного сопротивления изоляции производится при необходимости сравнения покрытий с разными или одинаковыми параметрами и выбора оптимального способа изоляции для конкретных условий строительства трубопровода на стадии проектирования. Анализ зависимости для прогнозирования изменения переходного сопротивления изоляционных покрытий показал, что, решая обратную задачу, можно определить время достижения заданного значения переходного сопротивления [20, 21].

Rn - Rк = (Rn.н. - Rк)е-aτ,

где Rп.н - начальное значение переходного сопротивления, Ом∙м2;

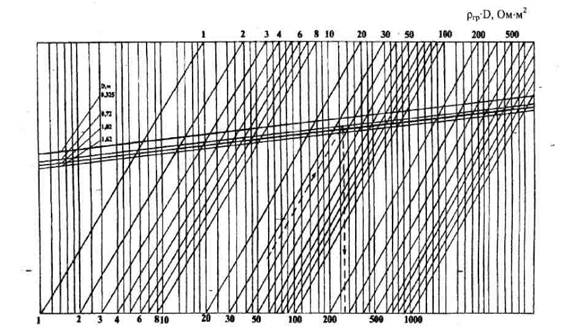

Rк - конечное значение переходного сопротивления, Ом∙м2, определяется по номограмме, представленной в приложении А [8];

τ - время эксплуатации трубопровода, лет;

а - постоянный коэффициент, рекомендуемое значение для битумных и полимерных ленточных покрытий а = 0,125 1/год [7, 8].

Согласно требованиям ГОСТ Р 51164-98 сопротивление изоляции для всех видов покрытий не должно уменьшаться более чем в 3 раза через 10 лет и более чем в 8 раз через 20 лет эксплуатации. Исходя из данных требований, постоянный коэффициент должен иметь значение а = 0,105 1/год. Поэтому для трубопроводов, построенных до 1999 г., рекомендуется коэффициент а = 0,125 1/год, а для трубопроводов, построенных после 1999 года, по требованиям ГОСТ Р 51164-98 необходимо использовать коэффициент а = 0,105 1/год.

Зависимость (3), преобразовав и прологарифмировав обе части, можно представить в виде

Подставив в выражение (4) значение заданного переходного сопротивления Rп.з. вместо Rп и сделав несложные преобразования, получим ориентировочную формулу определения времени достижения заданного значения переходного сопротивления труба-земля в период проектирования трубопровода:

За начальную величину переходного сопротивления Rn.н. следует принимать значения согласно таблицам 2 и 3 ГОСТ Р 51164-98 [1] для различных видов изоляционных покрытий.

Согласно приведенным рекомендациям [4, 8, 17, 18] за начальное переходное сопротивление для трубопроводов, построенных в период до 1998 года, может приниматься значение 104 Ом∙м2 - для битумных изоляционных покрытий и 105 Ом∙м2 - для полимерных пленочных покрытий трубопроводов.

7 ОПРЕДЕЛЕНИЕ СРОКА СЛУЖБЫ ИЗОЛЯЦИОННЫХ ПОКРЫТИЙ ТРУБОПРОВОДОВ

Срок службы изоляционных покрытий определяется временем достижения переходного сопротивления значения 103 Ом∙м2, при котором скорость коррозии под покрытием возрастает до величины, находящейся на границе практически допустимой (согласно требованиям ГОСТ Р 51164-98). Подставив значение 103 вместо Rп.з. в формуле (5), получим зависимость для определения срока службы изоляции:

|

|

(6) |

8 ОПРЕДЕЛЕНИЕ СРОКА СЛУЖБЫ ИЗОЛЯЦИОННЫХ ПОКРЫТИЙ ЭКСПЛУАТИРУЕМЫХ ТРУБОПРОВОДОВ

Для ведомств и организаций, эксплуатирующих трубопроводы, большой интерес представляет более точное определение срока службы изоляционных покрытий конкретных трубопроводов, находящихся в работе длительный период времени.

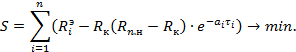

Для уменьшения погрешности вычисления срока службы изоляционных покрытий и прогнозирования изменения переходного сопротивления конкретного изолированного трубопровода, находящегося в работе длительное время, необходимо в формуле (3) пересчитать постоянный коэффициент а на основании данных измерений переходного сопротивления за время эксплуатации трубопровода [2].

Расчет ведется методом наименьших квадратов [9, 10]. Обозначим величину а через a1. Величина а1 определяется из условия, что сумма квадратов отклонений измеренных значений Riэ эксплуатируемого трубопровода от расчетных Rп, т.е. величина

Принимала наименьшее значение

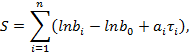

Для решения данной задачи преобразуем формулу (8) к виду

|

|

(9) |

где величины b0 и bi определены следующим образом:

|

b0 = Rn.н. - Rк, |

(10) |

|

bi = Riэ - Rк, |

(11) |

Определение значения a1 при котором достигается наименьшее значение функции S сводится к решению уравнения следующего вида [9, 10]:

|

|

(12) |

Решение данного уравнения имеет вид:

Рассчитав искомое значение a1, можно с наименьшей погрешностью определить срок службы изоляционного покрытия конкретного трубопровода, основываясь на данных измерений переходного сопротивления за первые годы эксплуатации данного трубопровода.

Время достижения заданного значения переходного сопротивления следует определять по формуле

|

|

(14) |

Определение срока службы изоляции следует производить по формуле

9 ПРИМЕРЫ РАСЧЕТА

9.1 Пример расчета остаточного ресурса изоляционных покрытий эксплуатируемых трубопроводов

Определение остаточного срока службы изоляционного покрытия подземного трубопровода при наличии катодной поляризации после пяти лет эксплуатации.

Исходные данные:

- удельное электросопротивление грунта ргр = 12 Ом∙м;

- диаметр трубопровода D = 0,325 м.

Конечное переходное сопротивление составляет 30 Ом∙м2 (см. номограмму приложения А).

Измеренные значения начального Rп.н. и переходного сопротивления в период эксплуатации трубопровода Riэ по годам составляют:

|

Rп.н., Ом∙м2 |

Riэ, Ом∙м2 |

||||

|

1 |

2 |

3 |

4 |

5 |

|

|

6,2∙104 |

3,2∙104 |

2,6∙104 |

2,5∙104 |

2,4∙104 |

2,3∙104 |

Решение:

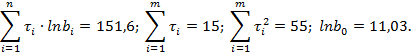

Значение а1 определяется по формуле (13). Определим значения величин, входящих в формулу (13):

|

n |

1 |

2 |

3 |

4 |

5 |

|

τ∙lnbi |

10,4 |

20,3 |

30,4 |

40,3 |

50,2 |

Получим по формуле (13):

![]()

Окончательно получаем срок службы изоляции τ по формуле (15):

![]()

Остаточный срок службы изоляции:

τос = 16,6 - 5 = 11,6 лет.

9.2 Пример расчета срока службы изоляционного покрытия трубопровода в период проектирования

Расчет срока службы изоляционных покрытий подземных трубопроводов при наличии катодной поляризации в период проектирования трубопровода.

Исходные данные: удельное электросопротивление грунта ргр - 20 Ом∙м;

диаметр трубопровода D = 1,42 м;

изоляция битумная Rn.н. = 5∙104 Ом∙м2;

а = 0,105 1/год.

Конечное переходное сопротивление определяется по номограмме (приложение А).

Rк = 250 Ом∙м2.

Срок службы изоляции определяется по формуле (7):

![]()

9.3 Пример расчета срока службы различных изоляционных покрытий

Определить срок службы изоляционного покрытия.

Сравнить время, за которое переходное сопротивление различных изоляционных покрытий достигает предельного по сроку службы значения 103 Ом∙м2 при прочих равных условиях.

9.3.1 Исходные данные: ргр = 20 Ом∙м; D = 1,42 м; Rк = 250 Ом∙м2; а = 0,105 1/год.

а) Битумное покрытие: Rп.н = 5∙104 Ом∙м2 (ГОСТ Р 51164-98, таблицы 2 и 3).

б) Полиэтиленовое пленочное покрытие Rп.н = 105 Ом∙м2 (ГОСТ Р 51164-98, таблицы 2 и 3).

в) Полиэтиленовое покрытие заводского нанесения: Rп.н = 3∙105 Ом∙м2 (ГОСТ Р 51164-98, таблицы 2 и 3).

Rк = 250 Ом∙м2.

Определение срока службы изоляции ведется по формуле (5):

![]()

![]()

![]()

Достаточно большие сроки службы изоляционных покрытий трубопроводов получены из-за высоких требований ГОСТ Р 51164-98 к качеству изоляции и, следовательно, к значению постоянного коэффициента а = 0,105 1/год.

9.3.2 Согласно проведенным исследованиям на практике более реальным является коэффициент а = 0,125 год. [8, 15]. Поэтому для трубопроводов, построенных в период до 1998 года, рекомендуется коэффициент = 0,125 1/год.

Исходные данные: pгр = 20 Ом∙м; D = 1,42 м; Rк = 250 Ом∙м2; а = 0,125 1/год.

а) битумное покрытие Rп.н. = 104 Ом∙м2.

б) полиэтиленовое пленочное покрытие Rп.н. = 5∙104 Ом∙м.

в) полиэтиленовое покрытие заводского нанесения Rп.н. = 105 Ом∙м2.

Решение:

![]()

![]()

![]()

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1 ГОСТ Р 51164-98. Трубопроводы стальные магистральные. Общие требования к защите от коррозии / Госстрой СССР. - М.: ЦИТП Госстроя СССР, 1998.

2 ГОСТ 9.602-89*. Сооружения подземные. Общие требования к защите; от коррозии. - М.: Госстандарт СССР, 1989.

3 ГОСТ 27.002-89. Надежность в технике. Термины и определения. - М.: Госстандарт СССР, 1989.

4 СНиП 2.05.06-85*. Магистральные трубопроводы / Госстрой СССР. - М.: ЦИТП Госстроя СССР, 1999.

5 ВСН 008-88. Строительство магистральных и промысловых трубопроводов. Противокоррозионная и тепловая изоляция. - М.: Миннефтегазстрой СССР, 1989.

6 ВСН 012-88. Строительство магистральных и промысловых трубопроводов. Контроль качества и приемка работ. Ч. 1. - М.: Миннефтегазстрой СССР, 1989. - 60 с.

7 ВСН 009-88. Строительство магистральных и промысловых трубопроводов. Средства и установки электрохимзащиты. Дополнение. Электрохимзащита кожухов на переходах под автомобильными и железными дорогами. - М.: Миннефтегазстрой СССР, 1989.

8 Новоселов В.Ф., Коршак А.А., Димитров Б.Н. Типовые расчеты противокоррозионной защиты металлических сооружений нефтегазопроводов и нефтебаз: Учеб. пособие. - Уфа: УНИ, 1985. - 100 с.

9 Адлер Ю.П., Маркова В.B. Планирование эксперимента при поиске оптимальных условий. - М.: Недра, 1976. - 280 с.

10 Румшиский Л.З. Математическая обработка результатов эксперимента: Справочное руководство. - М.: Недра, 1971. - 192 с.

11 Бабин Л.А., Григоренко П.Н., Ярыгин Е.Н. Типовые расчеты при сооружении трубопроводов Учеб. пособие. для вузов. - М.: Недра, 1995.

12 Чирсков В.Г., Березин В.Л., Телегин Л.Г. Строительство магистральных трубопроводов: Справочник. - М.: Недра, 1991.

13 Бородавкин П.П., Березин В.Л.: Сооружение магистральных трубопроводов: Учебник для ВУЗов. - М.: Недра, 1987.

14 Воронин В.И., Воронина Т.С. Изоляционные покрытия подземных газопроводов. - М.: ВНИИОЭНГ, 1990. - 200 с.

15 Зиневич A.M., Глазков В.И., Котик В.Г. Защита трубопроводов и резервуаров от коррозии. - М.: Недра, 1975. - 288 с.

16 Борисов Б.И. Защитная способность изоляционных покрытий подземных трубопроводов. - М.: Недра, 1987. - 126 с.

17 Цикерман Л.Я. Диагностика коррозии трубопроводов с применением ЭВМ. - М: Недра, 1977. - 319 с.

18 Противокоррозионная защита трубопроводов и резервуаров: Учеб. для вузов /М.В. Кузнецов, В.Ф. Новоселов, П.И. Тугунов, В.Ф. Котов - М: Недра, 1992. - 238 с.

19 Защита подземных металлических сооружений от коррозии: Справочник /И.В. Стрижевский, А.Д. Белоголовский, В.И. Дмитриев и др. - М.: Стройиздат, 1996. - 303 с.

20 Мустафин Ф.М., Фархетдинов И.Р. Оценка остаточного ресурса изоляционных покрытий трубопроводов. //Трубопроводный транспорт нефти и газа: Материалы Всероссийской науч.-техн. конф. - Уфа: УГНТУ, 2002.

21 Мустафин Ф.М., Лукьянова И.Э. Разработка методики прогнозирования остаточного ресурса нефтегазопромысловых трубопроводов. //Трубопроводный транспорт нефти и газа: Материалы Всероссийской науч.-техн. конф. - Уфа: УГНТУ, 2002.

Приложение А

Номограмма для определения конечного переходного сопротивления

Пример пользования номограммой: D = 0,72 м; ρгр

= 50 Ом∙м; D = 36 Ом∙м2

по номограмме Rк = 290 Ом∙м2

СОДЕРЖАНИЕ