НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ

ИНСТИТУТ

БЕТОНА И ЖЕЛЕЗОБЕТОНА ГОССТРОЯ СССР (НИИЖБ)

|

РЕКОМЕНДАЦИИ ПО ПРИМЕНЕНИЮ ЗОЛЫ, |

|

|

МОСКВА СТРОЙИЗДАТ 1977 |

Печатается по решению секции по технологии бетона научно-технического совета НИИЖБ.

Содержатся основные положения по применению золы, шлака и золошлаковой смеси тепловых электростанций в тяжелых бетонах и растворах. Приведены технические требования к золошлаковым материалам, методы их испытаний, а также правила приемки, транспортирования, хранения и применения. Даны схемы установки для отбора сухой золы из золосборников ТЭС и для приготовления шлама из отвальной золошлаковой смеси, таблицы составов бетонов с добавкой золы, бетонов на золошлаковом заполнителе, а также составов растворов для кирпичной и крупноблочной кладки.

Рекомендации предназначены для строителей и работников заводов железобетонных изделий.

Табл. 11, рис. 3.

ПРЕДИСЛОВИЕ

В 1971 г. в нашей стране были определены задания по применению золошлакового сырья в строительстве и производстве строительных материалов.

Количество золы и шлака, накопленное в отвалах тепловых электростанций, достигает сотни миллионов тонн и с каждым годом увеличивается. Использование же этих отходов развивается очень медленно и не превышает 2 - 3 % общего выхода. Это объясняется следующим:

большим разнообразием физико-механических свойств зол и шлаков, получаемых от различных видов топлива в условиях изменяющихся режимов его сжигания;

отсутствием требуемого количества специальных установок и устройств для организованного отбора, усреднения состава золы и шлака и выдачи их потребителям в виде товарной продукции;

недостаточно широкой постановкой исследований свойств золы и шлака конкретных электростанций, отсутствием четкой классификации зол и шлаков и общесоюзных нормативных документов, регламентирующих их применение;

недостаточным количеством бетоносмесительных установок и заводов, переоборудованных для выпуска бетонов и растворов с золошлаковыми заполнителями.

Однако необходимо отметить, что научно-исследовательскими институтами проведена значительная работа по изучению состава и свойств различных зол и шлаков как добавок и заполнителей бетонов.

Применение золы в бетонах и растворах, а также золошлаковой смеси и шлака в бетонах позволяет частично или полностью заменить цемент, известь, мелкодробленый щебень, доменный гранулированный шлак, природный песок. При этом сокращаются расходы на транспортирование отходов в отвалы, на содержание отвалов и уменьшается потребность в расширении площадей, занимаемых отвалами, а также карьеров для добывания камня и песка.

Экономия от применения золы-уноса как добавки в зависимости от марки бетонов и растворов составляет 0,6 - 1,2 руб. на 1 м3. При использовании бетонов на комбинированных заполнителях и на заполнителях из золошлаковой смеси, когда обычные заполнители частично или полностью заменяются золошлаковой смесью или шлаком, экономия составляет 2 - 4 руб. на 1 м3 бетона.

В Донбассе и Приднепровье, Кузбассе и на Урале применено в строительстве несколько сотен тысяч кубических метров сборных бетонных и железобетонных изделий, изготовленных из бетона на золошлаковых заполнителях. В настоящее время можно считать практически достижимым и экономически выгодным массовое внедрение золошлакового сырья в строительстве. Для этого, прежде всего, необходимо:

снабжать электростанции определенными видами топлива, что улучшит режимы его сжигания и качество зол и шлаков;

на каждой крупной электростанции создать установки и предприятия по отбору, необходимой переработке и поставке зол, шлаков и золошлаковых смесей потребителям в виде товарной продукции установленного качества.

Настоящие рекомендации имеют цель широко информировать строителей о возможности экономии цемента, снижения стоимости и улучшения качества бетона и раствора при использовании золы и шлаков тепловых электростанций.

Рекомендации разработаны НИИ бетона и железобетона Госстроя СССР (канд. техн. наук В.М. Медведев) и Донецким Промстройниипроектом Госстроя СССР (кандидаты техн. наук И.В. Вольф, Ю.П. Чернышев, инж. В.И. Романов),

При составлении рекомендаций использованы результаты исследований, выполненных во ВНИИГ Минэнерго СССР, Новокузнецком отделении Уралниистромпроекта, ВНИИЖелезобетона Минпромстройматериалов СССР и в других институтах, а также положительный опыт производственных организаций, внедряющих золу и шлак.

Дирекция НИИЖБ

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Рекомендации распространяются на применение в тяжелых бетонах и строительных растворах зол, шлаков и золошлаковых смесей, образующихся от сжигания каменных и антрацитовых углей тепловых электростанций.

1.2. Бетонные и железобетонные конструкции, изготовленные из бетона с добавкой золы или из бетона на золошлаковом заполнителе, допускается применять в зданиях и сооружениях с нормальной, слабоагрессивной и среднеагрессивной средой при условии соблюдения требований, предусмотренных главой СНиП по защите строительных конструкций от коррозии по отношению к тяжелому бетону. Расход портландцемента в бетонах с добавкой золы и шлака должен быть не менее регламентируемого настоящими рекомендациями.

1.3. До проведения специальных исследований и испытаний не допускается применять бетон на заполнителе из золошлаковой смеси для предварительно-напряженных конструкций и конструкций пролетом более 6 м.

2. ВИДЫ ТОПЛИВНЫХ ОТХОДОВ

2.1. Зола представляет собой тонкодисперсный порошок, образующийся из минеральной части твердого топлива, сжигаемого в топках котлов в пылевидном состоянии, и осаждаемый золоулавливающими устройствами из дымовых газов.

2.2. Шлак представляет собой зернистый материал с крупностью зерен 20 - 0,3 мм, который образуется из расплава минеральной части топлива. После охлаждения расплава в водяной ванне кусковой шлак подвергается дроблению и направляется в систему гидроудаления. Шлак получается при раздельном удалении золы и шлака или при переработке золошлаковой смеси из отвалов.

2.3. Золошлаковая смесь тонкодисперсной золы и зернистого шлака образуется при их совместном гидроудалении или составляется из золы и шлака, получаемых раздельно. Для использования золу и шлак берут из отвалов или непосредственно из трубопроводов гидроудаления.

2.4. Зола является гидравлической добавкой, связывающей свободный гидрат окиси кальция, который выделяется в процессе гидратации цемента, практически не увеличивающей водопотребность смешанного вяжущего, растворов и бетонов.

Зола при нормальной температуре замедляет твердение портландцемента и дает значительно лучшие результаты при пропаривании и обработке изделий в автоклавах.

2.5. Химический состав золы при сжигании углей разных месторождений приведен в табл. 1.

3. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

3.1. По химическому и зерновому составу золошлаковые материалы должны удовлетворять требованиям, указанным в табл. 2 и 3.

Таблица 1

Химический состав золы-уноса

|

Пределы изменения химического состава золы, %, образующейся при сжигании углей |

||||

|

Донбасса |

Кузбасса |

Караганды |

Подмосковья |

|

|

SiO2 |

50 - 55 |

58 - 63 |

59 - 61 |

48 - 56 |

|

Аl2O3 |

21 - 28 |

20 - 26 |

25 - 26 |

25 - 36 |

|

Fe2O3 |

7 - 16 |

5 - 7 |

5 - 6 |

7 - 10 |

|

FeO |

0 - 7 |

- |

- |

0 - 6 |

|

CaO |

2 - 5 |

2 - 4 |

3 - 4 |

2 - 5 |

|

MgO |

1 - 3 |

0,4 - 1,5 |

1 - 1,2 |

0,2 - 0,9 |

|

SO3 |

0,6 - 1,6 |

- |

0,8 |

0,2 - 0,9 |

|

K2O |

2,5 - 4,7 |

1,7 - 2,3 |

1,6 - 1,7 |

0,4 - 0,7 |

|

Na2O |

0,4 - 1,3 |

1 - 1,4 |

1 |

0,1 - 0,4 |

Таблица 2

Технические

требования к золе ТЭС

(по ТУ 34 4014-73 Минэнерго СССР)

|

Единица измерения |

Класс сухой золы |

|||

|

I |

II |

III |

||

|

Содержание кремнезема (SiO2), не менее |

% (по массе) |

Не нормируется |

40 |

Не нормируется |

|

Содержание сернистых и сернокислых соединений в пересчете на SO3, не более |

то же |

3 |

3 |

5 |

|

Содержание свободной окиси кальция (СаО своб.), не более |

» |

2 |

3 |

10 |

|

Содержание окиси магния (MgO), не более |

» |

5 |

5 |

5 |

|

Содержание остатков несгоревшего топлива (п.п.п.), не более |

» |

5 |

10 |

5 |

|

Влажность, не более |

» |

3 |

3 |

3 |

|

Удельная поверхность, не менее |

см2/г |

2800 |

2800 |

2800 |

Таблица 3

Технические требования к золе, шлаку и золошлаковой смеси, образующимся от сжигания антрацитовых и каменных углей Донбасса (по данным Донецкого Промстройниипроекта)

|

Технические требования к видам материалов |

|||

|

зола |

шлак |

золошлаковая смесь |

|

|

Объемная насыпная масса (в сухом состоянии), кг/м3, не менее |

Не нормируется |

1100 |

1300 |

|

Содержание золы и мелких фракций шлака размером менее 0,315 мм, % по массе |

- |

Не более 10 |

20 - 50 |

|

Модуль крупности, не менее |

- |

3 |

2 |

|

Содержание несгоревших остатков топлива (п.п.п.), % по массе, не более, при сжигании углей: |

|||

|

антрацитовых |

15 |

Не нормируется |

10 |

|

каменных |

5 |

То же |

3 |

|

Содержание сернистых и сернокислых соединений в пересчете на SO3, % по массе, не более |

3 |

2 |

2 |

|

Остаток на сите № 008, %, не более |

15 |

- |

- |

|

Удельная поверхность, см2/г, не менее |

3000 |

- |

- |

При несоответствии золошлаковых материалов требованиям п. 3.1 их пригодность рекомендуется определять лабораторными испытаниями бетонов и растворов, изготовленных с добавкой золы и шлака.

4. ПРАВИЛА ПРИЕМКИ

4.1. Поставка и приемка золы ТЭС производятся партиями по 100 т. Поставка золы менее 100 т считается целой партией.

4.2. Определение количества поставляемой золы производится по массе в состоянии естественной влажности.

4.3. Поставщик обязан сопроводить каждую партию поставляемой золы паспортом, удостоверяющим ее качество, в котором указываются: наименование поставщика; номер и дата паспорта; номер партии, количество и класс золы; номера вагонов (при железнодорожной поставке) и номера накладных; соответствие качества поставляемой золы в партии техническим требованиям табл. 2 или 3 настоящих рекомендаций с указанием фактических данных.

4.4. Приемка и контроль качества шлака и золошлаковой смеси производится партиями. Партией считается количество шлака или смеси, отгружаемое потребителю в одном железнодорожном составе. При отгрузке автотранспортом партией считается количество шлака, отгружаемое потребителю в течение одной смены или одних суток.

4.5. Для контрольной проверки качества золы из каждого вагона потребитель по своему усмотрению в процессе разгрузки отбирает 10 проб массой не менее 1 кг каждая. Пробы смешивают и последовательным квартованием отбирают среднюю пробу массой 4 кг, которую подвергают испытаниям.

4.6. При поставке зоны автотранспортом отбирают одну пробу массой 1 кг от каждой части массой не более 5 т. Все пробы обшей массой 10 кг от одной партии смешивают и отбирают среднюю пробу, как указано в п. 4.5.

4.7. При поставке золы в мешках отбирают пробу не менее 1 кг из одного произвольно выбранного мешка от каждых 100 мешков. Все пробы, отобранные от одной партии, смешивают и отбирают среднюю пробу, как указано в п. 4.5.

4.8. При поставке золы водным транспортом потребитель по своему усмотрению отбирает из разных мест судна пробы массой по 2 кг из расчета получения 20 кг от каждых 100 т поставляемой золы. Пробы смешивают и отбирают среднюю пробу, как указано в п. 4.5.

4.9 Испытания отобранных средних проб золы производят в соответствии с требованиями раздела 5 настоящих рекомендаций.

4.10. Партия золы или вся поставка может быть забракована потребителем, если ее качество по результатам испытания пробы не отвечает техническим требованиям (см. табл. 2, 3).

4.11. При поставке шлака и золошлаковой смеси по усмотрению потребителя проба отбирается от партии объемом, указанным в п. 4.4, в количестве 10 - 20 кг, затем перемешивается, и среднюю пробу отбирают, как указано в 4.5.

5. МЕТОДЫ ИСПЫТАНИЯ

5.1. Химический анализ золы, шлака и золошлаковой смеси проводят по ГОСТ 5382-73 или ГОСТ 10538.1-72, ГОСТ 10538.4-72, ГОСТ 10538.5-72 и ГОСТ 11022-64.

5.2. Потерю массы при прокаливании (п.п.п.) определяют по ГОСТ 5382-73, но прокаливание производят при температуре 700 - 800 °С.

5.3. Влажность материалов определяют по ГОСТ 9758-68 или ГОСТ 11014-70.

5.4. Величину удельной поверхности золы определяют по ГОСТ 310-60 на приборе ПСХ-2 (или ПСХ-4) по инструкции, прилагаемой к прибору, или определяют ее крупность просеиванием на сите № 008.

5.5. Объемную насыпную массу материалов определяют по ГОСТ 9758-68.

5.6. Равномерность изменения объема цементно-зольного раствора проверяют по ГОСТ 9758-68 и ГОСТ 310-60.

5.7. Зерновой состав и модуль крупности шлака и золошлаковой смеси определяют по ГОСТ 8735-65.

5.8. Дробимость в цилиндре определяют по ГОСТ 9758-68.

6. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

6.1. Зола может доставляться потребителям в мешках или навалом при условии применения закрытых транспортных средств (железнодорожных вагонов типа «цементовоз», судов, контейнеров, автозоловозов).

Для упаковки золы рекомендуется применять многослойные мешки по ГОСТ 2227-65*, при этом на таре должно быть четко обозначено «зола», наименование ТЭС, номер партии, дата упаковки.

6.2. Транспортирование золы производят железнодорожным или автотранспортом поставщика, авто- и водным транспортом потребителя.

6.3. Золу рекомендуется хранить в закрытых складах и защищать от влаги и загрязнения.

6.4. Шлак и золошлаковую смесь из отвалов можно транспортировать навалом в открытых полувагонах, автосамосвалах и прицепах.

6.5. Шлак и золошлаковую смесь рекомендуется хранить под навесом или на открытых площадках. Для устранения загрязнения шлака и золошлаковой смеси грунтом складские площадки должны иметь бетонное покрытие и бортовое ограждение.

7. ГАРАНТИИ ПОСТАВЩИКА

7.1. Зола ТЭС должна быть принята техническим контролем поставщика (ТЭС).

7.2. Поставщик гарантирует соответствие золы, шлака и золошлаковой смеси техническим требованиям (см. табл. 2, 3) при соблюдении потребителем условий транспортирования и хранения.

7.3. Шлак и золошлаковая смесь могут отпускаться поставщиком по техническим условиям, установленным в договорах с потребителем и составленным с учетом требований табл. 2 и 3 настоящих рекомендаций.

8. ОБЛАСТИ ПРИМЕНЕНИЯ ЗОЛЫ, ШЛАКА И ЗОЛОШЛАКОВОЙ СМЕСИ

8.1. Золу I класса (см. табл. 2) допускается применять во всех видах тяжелого армированного и неармированного бетона и раствора.

Золу II и III классов допускается применять только в неармированных тяжелых бетонах и во всех видах растворов.

8.2. Возможность и условия применения золы в качестве добавки, заменяющей часть цемента и часть заполнителя в бетоне, следует определять на основе обязательной проверки в бетоне намеченного состава при использовании принятых на строительстве (заводе ЖБИ) цемента, песка, крупных заполнителей и условий твердения бетона. При этом бетон и железобетон с добавкой золы должны соответствовать требованиям, предъявляемым к ним соответствующими нормативными документами.

8.3. Количество золы в составе смешанного вяжущего (цемент+зола) при использовании его в бетонах должно быть таким, чтобы суммарное содержание в цементе и золе не превышало:

сернистых и сернокислых соединений в пересчете на SO3 - 3,5 % по массе для неармированных бетонов и растворов и 3 % для армированных бетонов;

щелочных окислов в пересчете на Na2O - 0,6 % по массе при использовании реакционно-способных заполнителей, содержащих опал, халцедон, кремнистые сланцы, вулканические туфы и т.п.

8.4. Зола, добавляемая к цементу, должна давать смешанное вяжущее (цемент + зола), выдерживающее испытание на равномерность изменения объема в автоклаве по ГОСТ 310-60.

8.5. Количество золы, вводимой взамен части цемента в бетонную смесь, не может превышать 30 % по массе от смешанного вяжущего для бетонов, применяемых в промышленном, сельскохозяйственном, гражданском и жилищном строительстве; при этом количество портландцемента в армированном бетоне должно составлять не менее 220 кг/м3 бетона.

8.6. При предъявлении к бетонам с добавкой золы требований по морозостойкости соответствие этим требованиям подтверждают лабораторными испытаниями.

8.7. При использовании в бетонах естественного твердения взамен части цемента некоторых видов золы следует учитывать возможное снижение (на 20 - 30 %) прочности при сжатии в течение 28 - 60 сут и последующее выравнивание прочности в более поздние сроки 90 - 180 сут по сравнению с бетоном аналогичного состава без добавки золы.

8.8. Использование золы при изготовлении бетонной смеси возможно одним из следующих способов:

а) золу вводят в смеситель в сухом виде через отдельный дозатор;

б) золу вводят в смеситель в виде водно-зольной суспензии, приготовляемой отдельно.

Типовые схемы использования золы и введения ее в бетонную смесь разработаны для ряда заводов железобетонных изделий Куйбышевским филиалом института Оргэнергострой (443647, ГСП, г. Куйбышев, 99, Самарская площадь, д. 203).

Выбор того или иного способа введения золы в смеситель устанавливается с учетом имеющегося оборудования и возможности переоборудования существующих бетоно- и растворосмесительных узлов.

8.9. Золошлаковую смесь допускается применять в тяжелых бетонах как однокомпонентный заполнитель взамен обычных традиционных заполнителей.

8.10. Способ подготовки и введения золошлаковой смеси в бетоно- и растворосмесители может быть принят один из следующих:

а) при наличии сильно увлажненной, комковатой или смерзшейся золошлаковой смеси, неоднородной по зерновому составу, приготовляют шлам в специальном бассейне с применением электромеханической мешалки или сжатого воздуха, далее подают шлам с помощью шламового насоса в расходный бак, а затем через отдельный дозатор в смеситель;

б) при наличии пригодной по зерновому составу сыпучей золошлаковой смеси ее подают в расходный бункер и через специальный дозатор в смеситель.

Выбор того или иного способа введения золошлаковой смеси в бетоно- и растворосмеситель устанавливается с учетом требований, приведенных в п. 8.8 настоящих рекомендаций.

8.11. Шлак раздельного гидроудаления допускается применять в мелкозернистом шлакопесчаном бетоне или в тяжелых бетонах на комбинированных заполнителях в сочетании с обычными песком и гравием или щебнем.

8.12. Введение шлака в смесители осуществляется по схеме для обычных заполнителей.

8.13. Ограничения, приведенные в п.п. 8.2 - 8.7, рекомендуется учитывать и при использовании золошлаковой смеси и шлака.

9. ПОЛУЧЕНИЕ ЗОЛЫ, ШЛАКА И ЗОЛОШЛАКОВОЙ СМЕСИ НА ЭЛЕКТРОСТАНЦИЯХ

9.1. На ТЭС, имеющих специальные установки или цеха для осреднения состава золы сухого отбора, ее упаковки в мешки (в соответствии с ТУ 34 4014-73) или выдачи готовой продукции в железнодорожный, автомобильный или водный транспорт навалом, готовый продукт должен отпускаться по договорам потребителя с поставщиком.

При использовании сухой золы вблизи электростанции золу можно подавать по пневматическому трубопроводу прямо к месту потребления, в бункера бетоносмесительной установки.

9.2. При отсутствии действующих установок для сухого отбора золы рекомендуется создавать установки по типовым схемам отбора сухой золы, разработанным институтом Теплоэлектропроект (107042, Москва, Б-42, Спартаковская, 2а) (см. прил. 1).

9.3. При раздельном гидрозолоудалении отбор мокрой золы может осуществляться с помощью специальной установки, включающей сгустители Дорра и вакуум-фильтры.

9.4. При необходимости применения золошлаковой смеси из отвалов рекомендуется использовать технический комплекс по приготовлению и применению гидроудаленной золы в виде шлама усредненного состава и определенной влажности производительностью 30 тыс. м3 готовых изделий в год (см. прил. 2).

9.5. Для более эффективного использования золошлаковых смесей в бетонах целесообразно производить их обогащение с целью уменьшения зольной составляющей и достижения оптимального зернового состава.

9.6. Золошлаковую смесь, пригодную по зерновому составу для применения в качестве однокомпонентного заполнителя бетона, можно отбирать непосредственно из отвала вблизи выпуска золошлаковой пульпы из трубопровода.

9.7. Золошлаковую смесь, используемую вблизи электростанций, можно транспортировать к месту применения по специальным трубопроводам, соединенным с магистральным трубопроводом гидрозолоудаления.

10. ПРИМЕНЕНИЕ ЗОЛЫ, ШЛАКА И ЗОЛОШЛАКОВОЙ СМЕСИ В ТЯЖЕЛЫХ БЕТОНАХ

10.1. Применение золы, шлака и золошлаковой смеси в качестве активных минеральных добавок, микронаполнителей и заполнителей позволяет получить следующие эффективные виды бетона:

тяжелый бетон, в состав которого вводится зола вместо части цемента и части заполнителя;

мелкозернистый бетон на однокомпонентном заполнителе из золошлаковой смеси;

мелкозернистый бетон на шлакопесчаном заполнителе, включающем шлак раздельного гидроудаления и природный песок;

бетоны на комбинированных заполнителях, в которых золошлаковая смесь или шлак применяются в сочетании с обычными заполнителями.

Тяжелый бетон с добавкой золы

10.2. В состав тяжелого бетона зола вводится в оптимальном количестве, равном 150 кг/м3 пропариваемого бетона и 100 кг/м3 бетона, твердеющего без тепловой обработки. При этом достигается экономия цемента, равная 50 - 70 кг/м3 пропариваемого бетона и 30 - 40 кг/м3 бетона, твердеющего без тепловой обработки. Зола в бетоне выполняет роль активной минеральной добавки и микронаполнителя, улучшающего структурообразующие свойства смеси. При введении золы в указанном оптимальном количестве водопотребность бетонной смеси практически не изменяется. Поэтому для корректировки состава смеси, подобранного общепринятыми способами, следует сократить расход цемента в рекомендуемом количестве и уменьшить расход песка и щебня (гравия) в принятой пропорции на величину, равную разности между массой введенной золы и сокращаемого цемента.

Примерные составы бетона, установленные в результате исследований, выполненных в Донецком Промстройниипроекте и в Новокузнецком отделении Уралниистромпроекта, приведены в приложении 3.

10.3. Золу можно вводить в смеситель одним из способов, перечисленных в п. 8.8. Бетонная смесь с осадкой конуса более 2 см может приготовляться в смесителях гравитационного действия, менее подвижные и жесткие смеси следует приготовить в смесителях принудительного перемешивания. Продолжительность перемешивания в смесителях гравитационного действия 60 - 120 с, в смесителях принудительного действия 120 - 180 с в зависимости от подвижности или жесткости смеси.

10.4. Пропаривание конструкций и изделий из бетона на портландцементе и шлакопортландцементе с добавкой золы рекомендуется производить при температуре 90 - 95 °С. Продолжительность изотермического прогрева должна быть равна 8 - 10 ч.

10.5. Тяжелый бетон с добавкой золы рекомендуется применять в случаях, когда требования к нему ограничиваются прочностью на сжатие. Добавка золы в бетон при производстве работы в осенне-зимний период методом «термоса» не рекомендуется, так как она замедляет твердение бетона при низких температурах. В случаях, когда к бетону предъявляются особые требования (истираемость, коррозионная стойкость и др.), вопрос о добавке золы должен решаться на основе специальных опытов.

При строительстве в районах с жарким и сухим климатом уход за бетоном, имеющим в своем составе золу (увлажнение и укрытие поверхностей конструкций от высушивания ветром и солнечной радиацией), должен быть более длительным, чем в районах с умеренным климатом.

Мелкозернистый бетон на однокомпонентном заполнителе из золошлаковой смеси

10.6. В мелкозернистом бетоне на однокомпонентном заполнителе из золошлаковой смеси обычные заполнители - щебень и песок - полностью заменяются золошлаковой смесью, содержащей мелкодисперсные золы, мелкие и крупные фракции шлака. При замене песка и щебня низкого качества (загрязненный и запесоченный щебень из песчаника и известняка, мелкозернистый песок) расход цемента в бетоне на однокомпонентном заполнителе из золошлаковой смеси не повышается. При замене в бетоне такой же прочности высококачественного гранитного щебня и песка золошлаковой смесью расход цемента повышается на 10 - 20 %.

10.7. Золошлаковая смесь, применяемая как однокомпонентный заполнитель, может содержать золу (фракции менее 0,315 мм) в пределах от 20 до 50 %. Корректировать состав золошлаковой смеси необходимо, когда содержание золы в ней выходит за указанные пределы.

При получении золошлаковой смеси смешиванием шлака и золы содержание последней в смеси рекомендуется принимать равным 20 % по массе.

Содержание в золошлаковой смеси фракции шлака более 5 мм существенного влияния на прочность бетона не оказывает (ввиду малого количества таких зерен) и может не контролироваться.

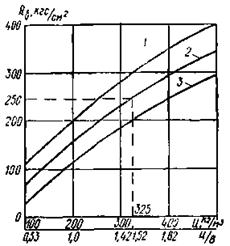

10.8. Состав бетона на заполнителе из золошлаковой смеси можно определять по графикам, построенным на основе экспериментальных данных для применяемых видов и марок цемента, требуемой подвижности бетонной смеси и фактических условий твердения бетона (см. прил. 4).

10.9. Приготовление бетонной смеси на заполнителе из золошлаковой смеси рекомендуется производить в смесителях принудительного перемешивания типа С-773, С-357 или лопастных растворобетоносмесителях типа СМ-289, С-209 и С-290. Продолжительность перемешивания должна быть в пределах 3 - 5 мин в зависимости от емкости смесителя и жесткости смеси.

При использовании бегунов типа ЗМ-3, Ц-79 и др., применяемых для получения активизированного бетона из доменного гранулированного шлака, обработку золошлаковой смеси следует вести в слабоувлажненном состоянии 8 - 10 мин. В результате прочность бетона повышается на 20 - 30 % по сравнению с прочностью бетона, получаемого из смеси, приготовленной в обычных смесителях.

10.10. Прочность бетона на золошлаковой смеси, твердеющего в нормальных условиях в течение 1 и 2 лет, достигает соответственно 120 - 130 и 140 - 160 % по отношению к месячной прочности. Для ускорения твердения изделий из этого бетона рекомендуется пропаривание при температуре 90 - 95 °С с продолжительностью изотермического прогрева 8 - 10 ч. При этом к месячному сроку нормального твердения бетон достигает проектной прочности. Бетон на заполнителе из золошлаковой смеси можно подвергать автоклавной обработке, которая обеспечивает получение требуемой прочности сразу после термообработки при расходе цемента, меньшем на 20 - 30 %, чем в бетоне на обычных заполнителях.

10.11. Мелкозернистый бетон на заполнителе из золошлаковой смеси получается прочностью от 5 до 50 МПа* и морозостойкостью от 15 до 150 циклов. Коэффициент теплопроводности такого бетона равен 0,87 - 0,93 Вт/(м ∙ К)**.

_____________

* 1 кгс/см2 = 0,1 МПа.

** 1 ккал/(ч ∙ м ∙ °С) = 1,16 Вт/(м ∙ К).

Переходные коэффициенты при испытании этого бетона в образцах разного размера принимаются как для тяжелого бетона (ГОСТ 10180-74). Значения нормативных и расчетных сопротивлений бетона можно принимать в зависимости от его марки по главе СНиП по нормам проектирования бетонных и железобетонных конструкций, а начальный модуль упругости - как для тяжелого бетона с коэффициентом 0,85.

Соответствие бетона дополнительным техническим требованиям (тепловыделение, теплопроводность, водопроницаемость, морозостойкость, коррозионная стойкость в агрессивных средах и др.) подтверждается лабораторными испытаниями на конкретных материалах.

10.12. Бетон на заполнителе из золошлаковой смеси рекомендуется применять:

в шахтном строительстве для изготовления сборных бетонных и железобетонных элементов крепи (затяжек, центрифугированных стоек, тумб, бетонитов) и рудничных шпал;

в сельскохозяйственном и малоэтажном строительстве для изготовления мелких и крупных фундаментных и стеновых блоков, плит перекрытий и покрытий, перемычек, колонн и балок длиной до 6 м.

10.13. Для обеспечения сохранности стальной арматуры в железобетонных конструкциях, изготовленных из бетона на золошлаковой заполнителе, необходимо применят в качестве вяжущего портландцемент, отвечающий требованиям ГОСТ 10178-62*. Расход цемента на 1 м3 бетона принимается не менее минимально допустимой нормы, определяемой по формуле

С = (0,4 + 0,04А)Р,

где С - расход портландцемента, кг/м3 бетона (минимально допустимая норма);

А - содержание несгоревших частиц угля в зольных фракциях золошлакового заполнителя, %;

Р - количество зольных фракций в составе золошлакового заполнителя, кг/м3 бетона.

Формула применима при А = 5 - 15 %. Если А < 5 %, минимально допустимая норма расхода цемента определяется по формуле

С = 0,6Р.

Мелкозернистый бетон на шлакопесчаном заполнителе

10.14. Мелкозернистый бетон на шлакопесчаном заполнителе приготовляется из шлака раздельного гидроудаления и природного кварцевого песка. По предварительным данным, такой бетон более экономичен, чем мелкозернистый бетон на двухфракционном кварцевом песке (на 20 - 25 % по расходу цемента).

При необходимости изготовления густоармированных и тонкостенных конструкций такой бетон будет эффективен.

Бетон на комбинированных заполнителях, включающих золошлаковую смесь или шлак

10.15. При изготовлении тяжелого бетона золошлаковая смесь может заменить песок частично или полностью. Особенно выгодно вводить золошлаковую смесь вместо мелкозернистого песка, требующего повышенного расхода цемента. Бетон, в котором золошлаковая смесь, заменяющая песок, сочетается со щебнем, по прочности не уступает бетону на высококачественных заполнителях.

При применении золошлаковой смеси или шлака в бетонах в сочетании с обычными заполнителями улучшается зерновой состав и удобоукладываемость бетонной смеси, достигается экономия дорогостоящих заполнителей и в отдельных случаях цемента.

10.16. Применение комбинированных заполнителей требует выделения места на складе, наличия бункеров и дозаторов на бетоно-смесительных установках и заводах.

10.17. Составы бетонов на комбинированных заполнителях устанавливают строительные лаборатории с учетом вида и качества местных материалов, условий производства и требований к бетону.

Бетоны на комбинированных заполнителях можно применять в обычных железобетонных конструкциях наравне с тяжелыми бетонами с учетом ранее оговоренных ограничений. В напряженно-армированных, специальных и особо ответственных конструкциях такие бетоны применять нельзя. Возможность применения для этих конструкций бетонов с комбинированными заполнителями необходимо устанавливать на основе специальных исследований в каждом конкретном случае.

11. ПРИМЕНЕНИЕ ЗОЛЫ В СТРОИТЕЛЬНЫХ РАСТВОРАХ

11.1. Золу рекомендуется применять в цементных, цементно-известковых и известковых растворах. Зола применяется в растворах как активная минеральная добавка, пластификатор и микронаполнитель, улучшающий структуру и качество растворов (пластичность, водоудерживающую способность и прочность).

С применением золы могут быть получены растворы следующих марок (по прочности на сжатие): 4, 10, 25, 50, 75, 100 и 150.

11.2. Строительные растворы с добавкой золы рекомендуется применять для каменной кладки и возведения стен из крупноразмерных элементов. Растворы с добавкой золы не рекомендуется применять в зимний период при кладке методом замораживания в связи с замедленным твердением их при пониженной температуре.

Применение растворов с добавкой золы и шлака для армированной кладки возможно после проверки в лаборатории строительной организации сохранности арматуры в таком растворе.

Цементные растворы с добавкой золы

11.3. Оптимальное содержание золы в цементных растворах на портландцементе и шлакопортландцементе рекомендуется в пределах 100 - 200 кг/м3. В тощих растворах оптимальное содержание золы составляет 80 - 125 % массы цемента. С увеличением расхода цемента содержание золы уменьшается до 40 - 50 % массы цемента. При высоком расходе цемента - более 400 кг/м3 введение золы в состав раствора малоэффективно.

Применение мелкодисперсной золы улучшает удобоукладываемость растворной смеси и снижает расход цемента на 30 - 50 кг.

Золу в растворную смесь рекомендуется вводить взамен части цемента и песка. Крупнодисперсную золу следует применять только взамен части песка без изменения расхода цемента.

Цементно-известковые растворы с добавкой золы

11.4. Оптимальное содержание золы в цементно-известковых растворах составляет 100 - 200 кг/м3. Золу рекомендуется вводить взамен части цемента, извести и песка. При этом достигается экономия до 30 - 50 кг цемента и 40 - 70 кг известкового теста на 1 м3 раствора без ухудшения удобоукладываемости и прочности. Добавка золы практически не изменяет водопотребности цементно-известковых растворных смесей и эффективна при применении портландцемента и шлакопортландцемента.

Крупнодисперсную золу используют как добавку вместо части извести и песка без уменьшения расхода цемента.

Известковые растворы с добавкой золы

11.5. В известковых растворах при замене извести золой расход известкового теста уменьшается на 50 % без снижения прочности и других свойств этих растворов. При замене 50 % извести удвоенным по массе количеством золы вместо извести и части песка достигается экономия извести и повышается марка раствора. Таким путем можно получить известково-зольный раствор марки 25 без применения цемента. Бесцементные известково-зольные растворы марок 10 и 25 экономичны и могут найти применение в массовом малоэтажном и сельском строительстве.

11.6. Подбор составов растворов с добавкой золы производится в следующей последовательности. Вначале определяется состав раствора без добавки золы с расходом составляющих в килограммах на 1 м3 раствора. Затем уточняется расход составляющих с учетом введения в раствор золы. В результате добавки золы объемная масса раствора увеличивается лишь на 20 - 40 кг, а водопотребность растворных смесей практически не изменяется. Зола вводится в цементные растворы взамен части цемента и части песка; в цементно-известковые - взамен части цемента, извести и песка. После подбора составы строительных растворов уточняются на пробных замесах.

Примерные составы обычных растворов с добавкой золы и без нее приведены в прил. 5.

11.7. Строительные растворы с добавкой золы приготовляют централизованно на бетонорастворных заводах или растворосмесительных узлах, оснащенных серийными растворосмесителями вместимостью 150, 375, 750 и 1500 л. Составляющие растворных смесей дозируют по массе. Продолжительность перемешивания растворов с добавкой золы устанавливается из условия получения однородной смеси и составляет 3 - 5 мин.

11.8. Контроль качества растворов с добавкой золы должен включать регулярную проверку качества исходных материалов, точности дозирования и времени перемешивания, физико-механических свойств растворной смеси и затвердевшего раствора.

Подвижность, расслаиваемость, водоудерживающую способность и объемную массу растворных смесей, а также прочность при сжатии и изгибе, плотность, водопоглощение и морозостойкость затвердевших растворов определяют по ГОСТ 5802-66.

Постоянно контролируют подвижность, объемную массу растворных смесей и прочность при сжатии затвердевших растворов. Другие свойства растворных смесей контролируются, когда к растворам предъявляются специальные требования, диктуемые особыми условиями производства работ или эксплуатации конструкции.

ПРИЛОЖЕНИЕ 1

Пропускная способность установки, по расчету, 101 - 500 т золы в год. Вместимость склада, состоящего из шести силосов по 140 т сухой золы, составляет 840 т. Сметная стоимость строительства установки 760 тыс. руб., в том числе строительно-монтажных работ 600 тыс. руб.

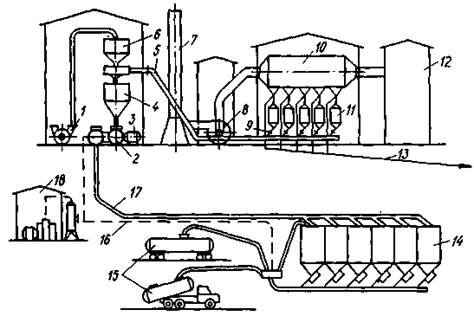

Рис. 1. Схема установки сухого отбора золы

1 - вакуум-насос РМК-4, 2 - пневмовинтовой насос НПВ-36-4; 3 - мотор; 4 - бункер-накопитель; 5 - золопровод вакуумный, 6 - осадительная камера с фильтром; 7 - дымовая труба; 8 - дымосос; 9 - электропневматические задвижки; 10 - электрофильтры; 11 - золосборники; 12 - котел ГЭС; 13 - шламопровод на отвал золы и шлака; 14 - склад золы силосный; 15 - отгрузка золы на железнодорожный и автотранспорт; 16 - трубопровод сжатого воздуха; 17 - золопровод напорный; 18 - компрессорная

Схема установки представлена на рис. 1. От золосборников под электрофильтром, из которых зола выдается в систему гидроудаления, с помощью электропневматических задвижек зола попадает в вакуумный золопровод, осадительную камеру с фильтром и в бункер-накопитель. Вакуум в системе отсоса создается вакуум-насосом, из бункера-накопителя зола захватывается пневмовинтовым насосом, питающимся от компрессорной, и по напорному золопроводу закачивается в силосный склад. С помощью сжатого воздуха, подаваемого по трубопроводу, производится погрузка золы в железнодорожные золовозы или автозоловозы.

По расчетам, окупаемость капитальных затрат на создание установки от прибыли за реализацию сухой золы по 2 - 3 руб. за 1 т произойдет за 6 лет, а от прибыли за счет экономии цемента всего за 1 год.

ПРИЛОЖЕНИЕ 2

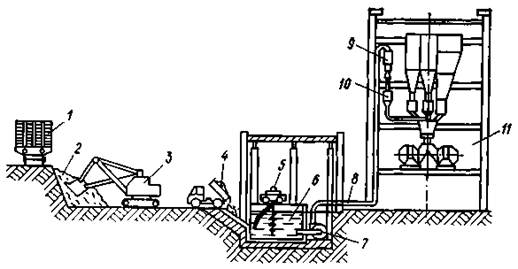

Отделение приготовления шлама рассчитано на производство 30 тыс. м3 железобетонных изделий в год и может быть расширено для обеспечения производства 100 тыс. м3 изделий в год.

Зола в отвале перемещается с помощью бульдозера в бурты, экскаватором грузится в железнодорожные полувагоны и доставляется на завод. За пять летних месяцев на заводе создается запас золы на всю зиму в открытом складе.

Рис. 2. Схема переработки золошлаковой смеси и использования шлама

1 - железнодорожный полувагон; 2 - открытый склад золошлаковой смеси, доставленной из отвала; 3 - экскаватор на гусеничном ходу; 4 - самосвал для подачи золошлаковой смеси в бассейн; 5 - самоходная шламомешалка; 6 - бассейн для приготовления шлама; 7 - шламонасос; 8 - шламопровод в бункер бетоносмесительного отделения; 9 - бункер для шлама; 10 - дозатор для шлама; 11 - бетоносмесительное отделение

В отделении приготовления шлама (рис. 2) имеются два шламбассейна емкостью по 36 м3, работающие поочередно на приготовление и расход шлама. Экскаватор грузит золу из открытого склада в автосамосвал, который перемещает ее в шламбассейн. Скоростные самоходные мешалки перемешивают смесь с водой и добавкой СДБ в количестве, обеспечивающем получение шлама постоянного состава и консистенции. Шлам насосом перекачивается в дозировочное отделение бетоносмесительного узла и расходуется через жидкостный автоматический дозатор. Дозируемое количество шлама содержит 90 - 100 % необходимого количества воды для получения бетонной смеси. Получаемая бетонная смесь (см. прил. 3) имеет осадку конуса 20 - 24 см.

Капитальные затраты на создание отделения 67,4 тыс. руб. Возможная годовая экономия 118,6 тыс. руб. складывается из уменьшения расхода цемента на 125 кг/м3 бетона и дефицитного песка до 30 %, а также исключения затрат на работы по отделке поверхностей панелей под окраску.

Снижение стоимости изделия составляет 2 р. 36 к. на 1 м3, или 4 %.

Разработанная технология изготовления панелей стен и перекрытий позволила достигнуть высокого качества поверхности изделий, уменьшить время уплотнения смеси (с требуемой осадкой конуса 20 - 24 см) в кассетах конструкции Гипростроммаша до 2 - 3 с и отказаться от шпаклевки поверхности изделий под окраску. Одновременно в результате сокращения длительности вибрирования кассет значительно улучшились условия труда в цехе.

ПРИЛОЖЕНИЕ 3

ПРИМЕРНЫЕ СОСТАВЫ ТЯЖЕЛОГО БЕТОНА С ДОБАВКОЙ ЗОЛЫ, БЕЗ НЕЕ И НА ЗАПОЛНИТЕЛЕ ИЗ ЗОЛОШЛАКОВОИ СМЕСИ

Таблица 1