|

ФЕДЕРАЛЬНОЕ

АГЕНТСТВО |

||

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р (CEN/TS 15442:2006) |

Топливо твердое из бытовых отходов

МЕТОДЫ ОТБОРА ПРОБ

CEN/TS

15442:2006

Solid recovered fuels - Methods for

sampling

(MOD)

|

|

Москва |

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием «Всероссийский научно-исследовательский центр стандартизации, информации и сертификации сырья, материалов и веществ» (ФГУП «ВНИЦСМВ») на основе собственного аутентичного перевода на русский язык европейского регионального документа, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 179 «Твердое минеральное топливо»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 23 декабря 2010 г. № 1026-ст

4 Настоящий стандарт является модифицированным по отношению к европейскому региональному документу СЕН/ТС 15442:2006 «Топливо твердое из бытовых отходов. Методы отбора проб» (CEN/TS 15442:2006 «Solid recovered fuels - Methods for sampling») путем изменения отдельных фраз (слов, значений показателей, ссылок), которые выделены в тексте курсивом

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

СОДЕРЖАНИЕ

Введение

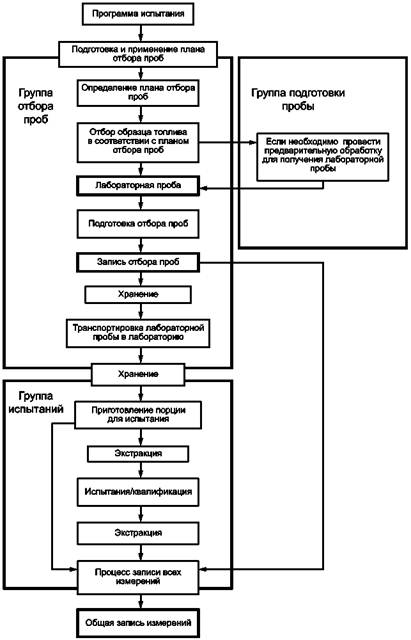

Результаты испытаний твердого топлива из бытовых отходов позволяют принимать решения по его дальнейшей обработке и использованию. Для проведения испытаний необходимо провести отбор проб материала. Перед осуществлением отбора должна быть установлена цель проведения отбора, для гарантии удовлетворенности результатом всех заинтересованных сторон. Должны быть установлены требуемая точность испытаний, допустимая погрешность отбора проб, периодичность испытаний и оценка результатов испытаний. Цели испытаний вместе с последовательностью операций, необходимых для их осуществления, описываются в общем плане отбора проб. После подготовки плана отбора проб осуществляется отбор проб твердого топлива из бытовых отходов (см. рисунок 1).

Процедуры испытания устанавливаются с учетом технологии транспортирования и хранения топлива. Принятие той или иной техники отбора проб зависит от различных свойств материала и места отбора пробы. Основными факторами являются:

- тип твердого топлива из бытовых отходов;

- место отбора пробы (т.е. склад, конвейерный транспорт, автомобильный транспорт);

- ожидаемый уровень неоднородности топлива.

Настоящий стандарт разработан для лабораторий, производителей, поставщиков и покупателей твердого топлива из бытовых отходов, а также может использоваться государственными организациями и контролирующими органами.

Рисунок 1 - Связи между существенными элементами программы испытания

ГОСТ Р 54227-2010

(CEN/TS 15442:2006)

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

|

Топливо твердое из бытовых отходов МЕТОДЫ ОТБОРА ПРОБ Solid recovered fuels. Methods for sampling |

Дата введения - 2012-07-01

1 Область применения

Настоящий стандарт описывает методы отбора проб топлива твердого из бытовых отходов, например, на месте производства, из поставляемых партий или из складируемых запасов. Отбор может осуществляться как ручным способом, так и механическим.

В стандарте не рассматривается отбор проб топлива из бытовых отходов, которое существует в виде жидкости или осадка, кроме топлива твердого из бытовых отходов в виде обезвоженного осадка.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 54225-2010 (CEN/TS 15401:2006) Топливо твердое из бытовых отходов. Определение насыпной плотности

ГОСТ Р 54229-2010 (CEN/TS 15413:2006) Топливо твердое из бытовых отходов. Методы подготовки образца для испытаний из лабораторной пробы

ГОСТ Р 54230-2010 (CEN/TS 15415:2006) Топливо твердое из бытовых отходов. Определение гранулометрического состава ситовым методом

ГОСТ Р 54235-2010 (CEN/TS 15357:2006) Топливо твердое из бытовых отходов. Термины и определения.

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ Р 54235, а также следующие термины с соответствующими определениями:

3.1 коэффициент вариации: Отношение стандартного отклонения совокупности выборки из n значений к среднеарифметическому этой выборки, выраженное в процентах.

3.2 эффективный размер точечной пробы: Минимальный размер отобранной пробы, разделенный на число точечных проб.

Примечание - Эффективный размер точечной пробы должен быть не меньше, чем минимальный размер точечной пробы.

3.3 аналитическая проба: Лабораторная проба, подготовленная необходимым образом к испытаниям в лаборатории (например, высушенная, измельченная для достижения нужного размера частиц и однородности и т.д.)

3.4 разнородность: Степень, до которой свойство или тип частиц твердого топлива из бытовых отходов распределены не равномерно по всему объему материала.

3.5 однородность: Степень, до которой свойство или тип частиц твердого топлива из бытовых отходов распределены равномерно по всему объему материала.

3.6 точечная проба: Порция твердого топлива из бытовых отходов, извлеченная за одну операцию устройством для отбора проб.

3.7 партия: Количество твердого топлива из бытовых отходов за определенный непрерывный период, в течение которого не происходило существенных изменений типов отходов.

3.8 минимальный размер точечной пробы: Минимальный размер точечной пробы, который отбирают от партии в определенных точках по плану для обеспечения ее представительности.

Примечание - Размер минимальной точечной пробы, умноженный на число точечных проб не может быть меньше, чем минимальный размер пробы.

3.9 минимальный размер пробы: Минимальный размер пробы, требуемый при отборе пробы в определенных по плану точках, для обеспечения ее представительности.

Примечание - Минимальный размер пробы равен эффективному размеру точечной пробы, умноженному на число точечных проб, и непосредственно связан с номинальным верхним размером d95.

3.10 номинальный верхний размер (d95): Размер отверстий сита для определения гранулометрического состава твердого топлива из бытовых отходов, через которое проходит не менее 95 % массы материала.

3.11 вероятностный отбор проб: Отбор, проводимый в соответствии со статистическими правилами отбора.

3.12 случайная выборка: Отбор проб от партии таким образом, что каждый элемент совокупности имеет равную вероятность быть отобранным.

3.13 проба: Некоторое количество материала, отобранное от генеральной совокупности и предназначенное для определения качества этой совокупности.

3.14 подготовка проб: Действия, производимые для получения из первоначально отобранной пробы представительных выборок пробы, пригодных для анализа или испытаний.

3.15 отбор проб: Процесс извлечения и составления проб.

3.16 план отбора проб: Заранее установленная процедура отбора, изъятия, хранения, транспортировки и подготовки частей материала, предназначенных для изъятия из совокупности в качестве проб.

3.17 отчет об отборе проб: Отчет, который служит для проверки и снабжает проверяющего всей необходимой информацией о примененных при отборе пробы технологиях, а также любой дополнительной важной информацией.

3.18 коэффициент формы (s): Коэффициент, который корректирует характеристики минимального размера пробы в том случае, если частицы партии не гранулированы.

3.19 статическая партия: Партия, которая не передвигается в ходе отбора проб или не транспортируется конвейером или другим альтернативным транспортным средством.

3.20 послойный независимый отбор проб: Проба, состоящая из частей, полученных из идентифицированных частей (слоев) источника совокупности. Из каждого слоя пробы отбираются независимо.

3.21 расслоенная проба: Проба, состоящая из частей, полученных из идентифицированных частей (слоев) источника совокупности.

3.22 расслоенная случайная проба: Проба, отобранная наугад из частей, полученных из идентифицированных частей (слоев) источника совокупности. Из каждого слоя пробы отбираются случайным образом.

4 Обозначения

В настоящем стандарте применены следующие обозначения:

b - ширина потока, м;

Cv - коэффициент вариации;

d05 - номинальный минимальный размер (массовая доля 5 % частиц меньше чем d05), мм;

d95 - номинальный размер частиц (массовая доля 95 % частиц меньше чем d95), мм;

g - фактор коррекции размера частиц;

G - конвейерное движение (поток), кг/м;

λ - плотность частиц топлива твердого из бытовых отходов, кг/м3;

m - масса, кг;

n - число точечных проб, отобранных из одной партии;

p - доля частиц со специфическими характеристиками (примеси), г/г;

(BD)r - насыпная плотность материала, кг/м3;

Фd - производительность потока, кг/с;

S - коэффициент формы, м3/м3

V - объем, м3 или л;

v - скорость конвейера, м/с.

5 Общие положения

Каждая частица материала партии или части партии, представленная в пробе, должна иметь одинаковую возможность быть включенной в пробу. В том случае, если данный принцип невозможно осуществить на практике, пробоотборщик должен указать ограничения в плане отбора проб.

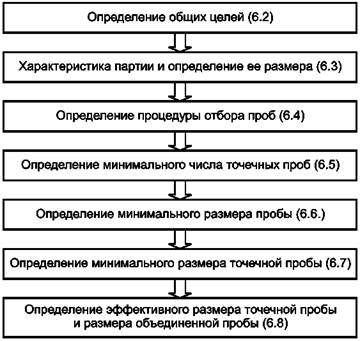

6 Подготовка плана отбора проб

6.1 Общие положения

Из предварительно определенной партии твердого топлива из бытовых отходов выборочно проводится отбор проб на основе подготовленного плана отбора, согласно приложению А. План отбора должен отображать основную цель процесса отбора проб, используя доступные данные по твердому топливу из бытовых отходов и возможность опробования продукции, согласно приложению Б. Создание плана отбора проб обязательно. Если текущие оценки, связанные со специфическими характеристиками и относящиеся к поставке, не могут быть определены с достаточной точностью на основе имеющейся информации, они могут быть получены на месте в процессе отбора. При необходимости план отбора должен быть откорректирован, а отклонения указаны в протоколе отбора.

Рисунок 2 - Необходимые элементы для создания плана отбора проб

6.2 Пояснение общей цели

В плане отбора проб устанавливают цели процедуры отбора с учетом требований всех заинтересованных сторон. Заинтересованными сторонами являются покупатели, производители твердого топлива из бытовых отходов и поставщики. План отбора создается для отражения главных целей процедуры пробоотбора. План отбора должен удовлетворять требованиям целей. В случае, когда для выполнения всех целей процедуры пробоотбора одного плана отбора недостаточно, создают два и более плана отбора проб.

План отбора проб должен включать все специальные меры обеспечения безопасности персонала при отборе проб твердого топлива из бытовых отходов.

6.3 Характеристика партии и определение ее размера

6.3.1 Общие положения

Формирование партии производится в местах производства или использования топлива (при доставке, разгрузке, хранении). Размер партии зависит от количества доставленного материала по документации. Указанный объем материала фиксируется в договоре как единица измерения. Максимальная масса партии или поставки для целей отбора проб не должна превышать 1,5 · 106 кг.

Если зафиксированная масса партии больше 1,5 · 106 кг или масса продукции за год меньше, чем 15 · 106 кг или одной десятой всей продукции за год, то количество материала, превышающее допустимый максимальный вес, должно быть выделено в отдельную партию или поставку.

6.3.2 Поставка, осуществленная автотранспортом

Поставка может состоять из содержимого всей партии или из содержимого нескольких грузовиков, использованных для осуществления поставки.

6.3.3 Поставка, осуществленная морским транспортом

Поставка состоит из содержимого всей партии или нескольких судов, использованных для осуществления поставки. В том случае, если судно перевозит груз, весом более 15 · 106 кг, груз должен быть разделен на несколько партий, весом не более 15 · 106 кг каждая.

Если в судно погружено несколько партий топлива с различными качественными характеристиками, согласованными по контракту с производителем материала заранее, то эти партии должны храниться в разных отсеках корабля. В этом случае партией считается количество материала, перевозимого и доставленного в каждом из отсеков.

6.3.4 Поставка, осуществленная железнодорожным транспортом

Отбор проб материала, поставляемого железнодорожным транспортом, осуществляется тем же способом, что и при доставке автотранспортом.

6.3.5 Поставка материала со склада

Если материал находится в помещениях производителя или покупателя на складе временного хранения, партией считается количество материала, оговоренное в спецификации заранее на месте маркировки.

6.4 Процедура отбора проб

Используемый метод отбора проб должен быть репрезентативным. Отбор предпочтительно осуществлять из движущегося потока материала. Возможны различные методы проведения отбора проб. Выбор метода делается в пользу менее репрезентативного только в том случае, если более репрезентативный не возможен в данной ситуации.

Методы отбора проб с различной репрезентативностью:

а) механически на перепаде потока. Метод, использующийся в данной ситуации, описан в приложении Ж;

б) механически с движущегося конвейера. Метод, использующийся в данной ситуации, описан в приложении Ж;

в) вручную с остановленного конвейера. Метод, использующийся в данной ситуации, описан в приложении Ж;

г) вручную на перепаде потока. Метод, использующийся в данной ситуации, описан в приложении Ж;

д) вручную из транспортного средства. Метод, использующийся в данной ситуации, описан в приложении И;

е) с временного склада. Метод, использующийся в данной ситуации, описан в приложении И.

6.5 Число точечных проб

Минимальное число точечных проб - 24.

Возможен отбор большего числа точечных проб при необходимости получения большего количества материала пробы:

- при целесообразности разделения партии на большее число поставок, например 25;

- точечные пробы могут быть получены разделением на несколько порций.

6.6 Минимальный размер пробы

В приложении Г приведен метод определения минимального размера пробы.

6.7 Минимальный размер точечной пробы

6.7.1 Минимальный размер точечной пробы, отобранной из потока материала

Если отбор проб осуществляется из потока падающего материала или с конвейера, то минимальный размер точечной пробы определяется в соответствии с приложением Д, в котором приведены возможные ситуации:

- механический и ручной отборы проб из падающего потока;

- отбор проб с конвейера. Производится отбор как механическим путем с движущегося конвейера, так и ручным со статического.

6.7.2 Минимальный размер точечной пробы при отборе от статической партии или с транспортного средства

При отборе проб от партии или с транспортного средства (автопоезд, судно) минимальный размер точечной пробы определяется в соответствии с приложением Е.

6.8 Эффективный размер точечной пробы и размер объединенной пробы

6.8.1 Корректировка расхождений между точечной пробой и объединенной пробой

План отбора проб должен установить соответствие между минимальным размером точечной пробы и размером объединенной пробы для определения необходимого числа точечных проб.

Оптимальный размер точечной и объединенной проб может быть больше, чем минимальный.

Оптимальным размером объединенной пробы является ее минимальный размер за исключением случаев, когда минимальный размер точечной пробы, умноженный на число точечных проб, превышает минимальный размер объединенной пробы. При этом оптимальный размер объединенной пробы эквивалентен минимальному размеру объединенной пробы, деленному на число точечных проб.

Если минимальный размер объединенной пробы меньше, чем минимальный размер точечной пробы, умноженный на число точечных проб, то оптимальный размер эквивалентен минимальному размеру точечной пробы, умноженному на число точечных проб.

6.8.2 Корректировка требований, устанавливаемых испытательными лабораториями

Оптимальная проба также должна соответствовать требованиям по минимальному размеру отбора проб, определяемым лабораториями. В приложении И приведены требования по объему лабораторной пробы. Минимальный размер объединенной пробы должен быть рассчитан исходя из приложения И.

6.9 Отбор точечных проб

Точечные пробы отбирают от партии из различных точек, равномерно расположенных по поверхности материала. Весь материал партии должен иметь одинаковую вероятность попадания в пробу. Применяются следующие методы отбора проб (в снижении порядка предпочтения):

а) случайная объединенная проба из слоев;

б) произвольная объединенная проба из слоев;

в) отбор проб из слоев.

«Слой» означает, что масса материала в партии (выраженная в массе или объеме) разделена на определенное число одинаковых слоев.

Пример - Некоторое количество твердого топлива из бытовых отходов весом 1 · 106 кг транспортируется конвейером со скоростью 125 кг/ч. Установленное число точечных проб равно 24. Продолжительность транспортировки 1000/125 = 8 ч (480 мин), продолжительность движения каждой части партии составляет 480/24 = 20 мин. 24 точечные пробы должны быть отобраны в произвольный отрезок времени, например t = 10 мин (в отрезок времени 0 - 20 мин), t = 25 мин (в отрезок 20 - 40 мин), t = 43 мин (в отрезок 40 - 60 мин), t = 75 мин (в отрезок 60 - 80 мин), t = 93 мин (в отрезок 80 - 100 мин) и т.д.

7 Осуществление плана отбора проб

7.1 Отбор проб из потока материала

7.1.1 Общие положения

План отбора разрабатывается для отбора из падающего потока материала или движущегося материала. Минимальный размер объединенной пробы и точечной пробы определяется в соответствии с приложением Д. Оптимальный размер точечной и объединенной пробы определяется в соответствии с 6.8. Отбор проб из потока материала приведен в приложении Ж.

7.1.2 Осуществление отбора проб из потока материала

При отборе проб из движущегося потока материала устанавливается время отбора каждой точечной пробы. Порядок отбора точечных проб описан в 6.9.

Определение произвольных точек отбора в требуемое время производится в следующем порядке:

а) определяется время, необходимое для транспортировки всей партии с помощью конвейера;

б) определяется продолжительность движения части партии, от которой отбирается одна точечная проба делением общего времени прохождения пробы на требуемое число точечных проб. Время отбора выбирается произвольно.

Отбор проб осуществляется в соответствии с планом отбора.

7.2 Отбор проб из транспортного средства

7.2.1 Общие положения

Для отбора проб из транспортного средства составляется план отбора. Транспортным средством может являться грузовик, судно или железнодорожный вагон. Размер объединенной пробы и точечной пробы определяется в соответствии с приложением Е. Оптимальный размер объединенной пробы и точечной пробы определяется в соответствии с пунктом 6.8. Метод отбора проб из транспортного средства приведен в приложениях А и И.

При доставке партии материала несколькими транспортными единицами используется метод случайной выборки для определения конкретных транспортных средств наиболее приемлемых для отбора проб. Из каждого выбранного транспортного средства отбирается, по крайней мере, одна точечная проба случайным образом. Для партии число точечных проб составляет 24.

7.2.2 Процесс отбора проб из транспортного средства

Осуществление отбора проб из транспортного средства производится с учетом следующего:

а) наличие и количество примесей, содержащихся в партии или части партии;

б) количество транспортных средств, используемых при транспортировке партии или части партии;

в) определение количества транспортных единиц, отбор проб из которых обеспечивает корректность отбора проб методом случайной выборки;

г) отбора, по крайней мере, одной точечной пробы из каждого транспортного средства, выбранного для получения объединенной пробы. При достаточной безопасности отбора точечной пробы она отбирается непосредственно из транспортного средства. При невозможности соблюдения данных условий точечные пробы отбираются сразу после разгрузки материала в соответствии с системой отбора проб из потока материала (7.1) или из неподвижного материала партии (7.3);

д) от каждого транспортного средства отбирается точечная проба с поверхности, из середины, со дна, т.е. первая точечная проба проводится с поверхности первого транспортного средства, вторая - из середины второго транспортного средства, третья - со дна третьего транспортного средства и т.д.

Отбор проб должен проводиться в соответствии с общим планом отбора проб.

Пример - Партия, состоящая из 3 · 106 кг паллет твердого топлива из бытовых отходов, доставленная покупателю на 120 грузовиках со средней загрузкой 250000 кг. Максимальный размер поставки составляет 1,5 · 106 кг каждая. Любое количество материала, превышающее согласованное количество, формируется в новую поставку. В связи с чем общая партия 3 · 106 кг разделена на две идентичные поставки по 1,5 · 106 кг в каждой. Для каждой поставки количество точечных проб составляет 24. Отбор проб осуществляется в следующей последовательности:

Шаг 1. Вес партии составляет 3 · 106 кг. Для целей проведения отбора проб партия разделена на две поставки по 1,5 · 106 кг каждая. Первая поставка осуществляется 60 грузовиками.

Шаг 2. Из каждой поставки весом 1,5 · 106 кг должно быть отобрано, по крайней мере, 24 точечные пробы, однако проводится отбор 30 точечных проб, поскольку из 60 грузовиков отобрать 30 точечных проб проще. Поэтому из первой поставки и каждой последующей поставки, состоящей из 60/30 = 2 грузовиков, грузовик для отбора проб выбирается случайным образом. Например, из первой пары (грузовик 1 - грузовик 2) выбирается первый, из пары (грузовик 3 - грузовик 4) выбирается грузовик 4, из третьей пары (грузовик 5 - грузовик 6) выбирается грузовик 5 и т.д.

Шаг 3. Точечную пробу отбирают случайным образом с поверхности материала грузовика 1, из середины материала четвертого грузовика, со дна материала пятого грузовика и т.д. Размер каждой точечной пробы должен быть равен рассчитанному минимальному или эффективному размеру точечной пробы.

Для следующей партии проводятся те же операции (шаг 1 - шаг 3).

Примечания:

1. При невозможности проведения отбора проб из транспортного средства точечная проба отбирается сразу после разгрузки в соответствии с системой проведения отбора проб из потока материала (7.1) или из неподвижного материала (7.3).

2. При размере партии, помещаемой в используемые транспортные средства, число которых равно или меньше, чем минимально необходимое для отбора количества точечных проб, следует отобрать две (или более, если требуется) точечные пробы из первого транспортного средства.

7.3 Отбор проб из неподвижного материала

7.3.1 Общие положения

Для проведения отбора проб из неподвижного материала (штабель) составляется план отбора проб. Размеры минимальной объединенной пробы и точечной пробы устанавливаются в соответствии с приложением Е. Оптимальные размеры точечной пробы и объединенной пробы определяются в соответствии с 6.9. Методы отбора проб из неподвижной партии приведены в приложении И.

Если это возможно, следует изменить исходную форму партии при помощи крана или лопаты таким образом, чтобы создать форму и размеры, которые упрощают отбор всех точечных проб. Отбор проб должен осуществляться послойно случайным образом. Затем партия должна быть разделена на части или слои одинакового размера. Число слоев должно соответствовать числу отбираемых точечных проб.

7.3.2 Осуществление отбора проб из неподвижной партии

Осуществление отбора проб из неподвижной партии или со склада требует следующих методов (подходов):

а) определение размера партии или склада;

б) разделение партии или материала склада на слои равных размеров, количество которых равно количеству отбираемых точечных проб;

в) для каждого слоя определить (предпочтительно) случайным образом точку отбора точечной пробы;

г) в каждой точке попеременно отобрать точечную пробу сверху, из середины, со дна материала.

Пример - Партия твердого топлива из бытовых отходов 1 · 106 кг, от которой должна быть отобрана проба, имеет объем 3000 м3. Партия имеет длину 60 м, ширину - 40 м, и высоту - 1,25 м. От партии должны быть отобраны 24 точечные пробы. Для процесса отбора проб применяются следующие подходы:

а) площадь поверхности партии - 2400 м2, количество отбираемых точечных проб - 24. Следовательно партия может быть разделена на 24 сектора 10 на 10 м (100 м2);

б) для каждого слоя 100 м2 случайным образом определяется точка отбора точечной пробы (значения x и y), затем отбирается точечная проба;

в) из каждого штабеля отбирается точечная проба с поверхности, из середины или со дна штабеля. Первая точечная проба отбирается с поверхности общей площади штабеля, вторая точечная проба - из середины, третья точечная проба - со дна штабеля и т.д.

8 Обработка и хранение проб

План отбора проб должен предусматривать процедуры упаковки, хранения и перевозки лабораторных проб. Пробы должны содержаться в сухом помещении в герметичной упаковке. При большом размере проб они могут храниться без упаковки в сухом помещении. Окончательный размер пробы определяется максимально допустимым для отбора количеством материала и минимально требуемыми размерами пробы. Пробы, требующие хранения, высушиваются в соответствии с ГОСТ Р 54229.

Пробы с содержанием влаги более 15 % общего веса должны храниться на складе не более недели при максимальной температуре 5 °C. При необходимости хранения проб на складе более одной недели пробы высушиваются.

9 Прецизионность

Из-за различного происхождения твердого топлива из бытовых отходов, на которое распространяется настоящий стандарт, достоверно установить показатели повторяемости и вопроизводимости не представляется возможным.

Приложение А

(обязательное)

Пошаговая инструкция создания плана отбора проб

А.1 Введение

Данное приложение описывает пошаговую инструкцию создания плана отбора проб.

А.2 Принцип

Пошаговая инструкция создания плана отбора проб состоит из 9 частей и 27 шагов.

А.3 Пошаговая инструкция

Часть 1. Определение партии и размера партии

Шаг 1. Форма топлива твердого из бытовых отходов (гранулы, порошок и т.д.).

Шаг 2. Поставщик твердого топлива из бытовых отходов.

Шаг 3. Размер партии и поставки.

Часть 2. Сбор информации о возможном месте отбора проб и процедуре отбора

Шаг 4. Предусматриваются ли в процессе отбора проб какие-либо механические приспособления для отбора пробы из потока и могут ли эти приспособления быть применены? Если да, то сделать запись и перейти к шагу 9.

Шаг 5. Предусматриваются ли в процессе отбора проб какие-либо механические приспособления для отбора пробы с конвейера и могут ли они быть применены? Если да, то сделать запись и перейти к шагу 9.

Шаг 6. Предусматриваются ли какие-либо ручные приспособления для отбора пробы с остановленного конвейера или из потока и могут ли они быть использованы? Если да, то сделать запись и перейти к шагу 9.

Шаг 7. Предусматриваются ли какие-либо ручные приспособления для отбора пробы из потока и могут ли они быть использованы? Если да, то сделать запись и перейти к шагу 9.

Шаг 8. Используются ли какие-либо приспособления для отбора пробы из транспортного средства и могут ли они быть использованы? Если да, то сделать запись и перейти к шагу 9.

Часть 3. Сбор информации о твердом топливе из бытовых отходов

Шаг 9. Компоненты, из которых состоит твердое топливо из бытовых отходов (пластик, бумага, дерево, органические вещества, песок и т.д.) и номинальный верхний размер частиц компонентов. Могут использоваться данные производителя.

Шаг 10. Преимущественная форма частиц номинального верхнего размера (плоские куски или гранулы).

Шаг 11. Насыпная плотность топлива твердого из бытовых отходов.

Шаг 12. Средняя плотность частиц топлива твердого из бытовых отходов.

Часть 4. Определение размера точечной пробы и объединенной пробы

Шаг 13. На основе данных частей 1, 2 и 3, определяется минимальный и эффективный размер точечных проб в килограммах и литрах. Учитываются существующие отклонения.

Шаг 14. Используя данные частей 1, 2 и 3, определяются минимальный и эффективный размеры объединенной пробы и достаточность объема объединенной пробы для проведения необходимых испытаний, создания резервных проб. При необходимости добавляется или удаляется часть проб.

Часть 5. Определение числа точечных проб с учетом времени или места отбора

Шаг 15. При отборе проб из потока материала необходимо перейти к части 6. При отборе проб из транспортного средства следует перейти к части 7. При отборе проб из неподвижного материала необходимо перейти к части 8.

Часть 6. Отбор проб из потока материала

Шаг 16. Определяется необходимое время для перевозки партии или определения ее размера.

Шаг 17. Время отбора разделяется на равные отрезки так, чтобы количество отрезков соответствовало количеству точечных проб.

Шаг 18. Определение времени отбора проб в каждом временном отрезке случайным образом.

Шаг 19. В части 9 изложена инструкция по хранению проб.

Часть 7. Отбор проб из транспортного средства

Шаг 20. Определяются транспортные единицы из данной серии транспортных средств, подходящие для отбора проб.

Шаг 21. Отбор по крайней мере одной точечной пробы из каждого транспортного средства, отобранного для процесса отбора проб. При подходящих условиях отбор проб должен производиться из транспортного средства. Если это невозможно, то пробы отбираются после разгрузки материала в соответствии с системой взятия проб из потока материала (часть 6) или из неподвижного материала (часть 7).

Шаг 22. В каждом отобранном для произведения отбора точечных проб транспортном средстве отбор производится взятием проб с поверхности, из середины или со дна транспортного средства. Первая точечная проба берется с поверхности первого транспортного средства, вторая - из середины, а третья - со дна и т.д.

Шаг 23. В части 9 изложена инструкция по хранению проб.

Часть 8. Отбор проб из статической партии

Шаг 24. Определение размеров статической партии и разделение партии на части таким образом, чтобы каждой точечной пробе соответствовала своя часть партии.

Шаг 25. В каждой части партии выбирается случайным образом место, из которого будет производиться отбор точечной пробы, и из каждого выбранного места отбирают пробу с поверхности, из середины или со дна материала.

Шаг 26. В части 9 изложена инструкция по хранению проб.

Часть 9. Хранение проб

Шаг 27. Пробы должны быть запакованы и содержаться в сухой и герметичной упаковке. Пробы не должны подвергаться воздействию солнечных лучей. Упаковка для хранения проб должна быть непрозрачной. Пластиковые упаковки не используются для проб, объем которых не менее 50 л. Значительные по объему, они могут содержаться в темном сухом месте без упаковки пробы. При необходимости хранения проб более трех дней перед складированием пробы должны быть высушены для предотвращения изменений биологической среды проб.

Приложение Б

(справочное)

Руководство по составлению плана отбора проб

Б.1 Введение

В данном приложении представлена форма плана отбора проб.

Б.2. Форма для составления плана отбора проб

1) Общая информация

|

Номер проекта |

|

|

Фамилия и инициалы ответственного лица |

|

|

Телефон |

|

|

Инициалы пробоотборщика и название компании |

|

|

Телефон |

|

|

Дата проведения отбора проб |

|

|

Место проведения отбора проб |

|

|

Улица |

|

|

Город |

|

|

Телефон |

|

|

Контакты по месту отбора проб |

|

|

Телефон |

|

|

Описание материала, предоставленного для проведения отбора проб |

|

|

Цель проведения отбора проб |

2) Определение размера партии и поставки

|

Способ отбора пробы твердого топлива из бытовых отходов |

(следовать шагу 1) |

|

|

Происхождение твердого топлива из бытовых отходов |

(следовать шагу 2) |

|

|

Размеры партии |

кг |

(следовать шагу 3) |

|

м3 |

3) Информация о месте отбора проб и возможности проведения процедуры

|

Способ произведения отбора проб |

механический отбор проб на перепаде потока; |

(следовать шагу 4 - шагу 8) |

|

механический отбор проб с конвейера; |

||

|

ручной отбор проб с конвейера; |

||

|

отбор проб из одного или более транспортных средств; |

||

|

отбор проб из статической партии |

4) Информация о твердом топливе из бытовых отходов

|

Объем компонентов (масса) |

(следовать шагу 9) |

|

|

Номинальные размеры частиц |

мм |

(следовать шагу 9) |

|

Приоритетная форма частиц номинального размера |

(следовать шагу 10) |

|

|

Насыпная плотность |

кг/м3 |

(следовать шагу 11) |

|

Плотность частиц |

г/см3 |

(следовать шагу 12) |

5) Информация о размерах точечной пробы и объединенной пробы

|

Минимальный размер точечной пробы |

кг |

(следовать шагу 13) |

|

л |

||

|

Минимальный размер объединенной пробы |

кг |

(следовать шагу 14) |

|

л |

||

|

Предельный размер точечной пробы |

кг |

(следовать шагу 13) |

|

л |

||

|

Предельный размер объединенной пробы |

кг |

(следовать шагу 14) |

|

л |

6) Число точечных проб, место и время проведения отбора точечных проб

|

Количество необходимых точечных проб |

(следовать шагу 15) |

|||

|

Точечные пробы |

Время (следовать шагу 17 - шагу 19) |

Разделить партию на столько частей, сколько точечных проб необходимо отобрать. Точечная проба берется из каждой части по возможности случайным образом (следовать шагу 20 - шагу 24) |

||

|

Координата x |

Координата y |

Координата z |

||

|

Точечная проба 1 |

ч и мин |

|||

|

Точечная проба 2 |

ч и мин |

|||

|

Точечная проба 3 |

ч и мин |

|||

|

Точечная проба 4 |

ч и мин |

|||

|

Точечная проба 5 |

ч и мин |

|||

|

Точечная проба 6 |

ч и мин |

|||

|

Точечная проба 7 |

ч и мин |

|||

|

Точечная проба 8 |

ч и мин |

|||

|

Точечная проба 9 |

ч и мин |

|||

|

Точечная проба 10 |

ч и мин |

|||

|

Точечная проба ... |

ч и мин |

|||

7) Хранение

|

Размер частиц материала превосходит 30 мм |

Нет. |

(следовать шагу 25) |

|

При возможности уменьшить размеры каждого образца |

||

|

для снижения массы объединенной пробы до d95 |

||

|

Да. |

||

|

При возможности уменьшить размер частиц до d95 с 30 мм или меньше и уменьшить размеры отбора проб до минимального размера отбора проб для d95* |

||

|

Примечание - Пробы должны содержаться в сухом помещении в герметичной упаковке. При значительных размерах партии или поставки допускается хранение проб в сухом помещении без упаковки. * Предельные размеры определяются максимально разрешенным количеством, определенным как минимальное количество проб материала. |

||

8) Обнаруженные отклонения

9) Подтверждение принятия плана отбора проб

|

Ф. И. О. |

Подпись |

Дата |

|

|

Руководитель проекта |

|||

|

Пробоотборщик |

10) Приложение

1 Вычисления размеров точечной пробы и объединенной пробы.

2 Фотографии места внеплановой проверки партии/отбора проб.

Приложение В

(обязательное)

В.1 Введение

Данное приложение содержит требования, предъявляемые к оборудованию для проведения отбора проб.

Оборудование, используемое для проведения отбора проб, не должно повреждать строение твердого топлива из бытовых отходов, и каждая частица материала должна иметь одинаковую возможность быть включенной в точечную пробу.

В зависимости от ситуации оборудование для отбора проб должно отвечать трем условиям:

1) Применяемое оборудование не должно нарушать структуру твердого топлива из бытовых отходов.

2) Каждая частица материала должна иметь одинаковую вероятность попадания в объединенную пробу.

3) Минимальные размеры оборудования для проведения отбора проб должны быть по крайней мере в три раза больше номинального размера частиц твердого топлива из бытовых отходов.

При выборе оборудования используется процедура подсчета количества отбираемых проб.

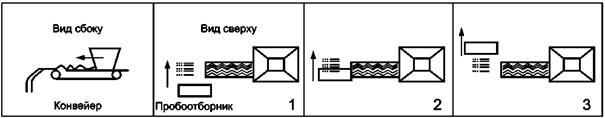

В.4 Примеры отбора проб с движущегося конвейера или на перепаде потока

В В.4 приведены примеры применения конкретного оборудования для отбора проб с движущегося конвейера или на перепаде потока. При использовании другого оборудования должны соблюдаться три основных правила, перечисленных в В.3.

Описание применяющегося оборудования:

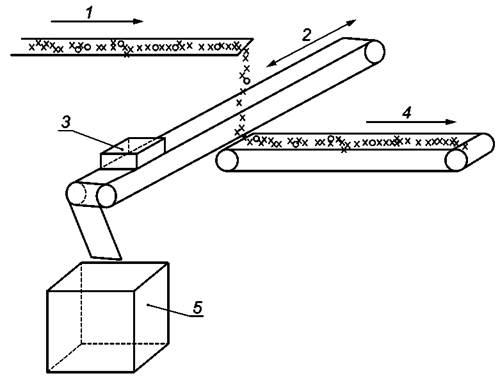

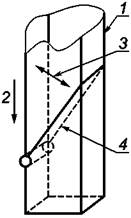

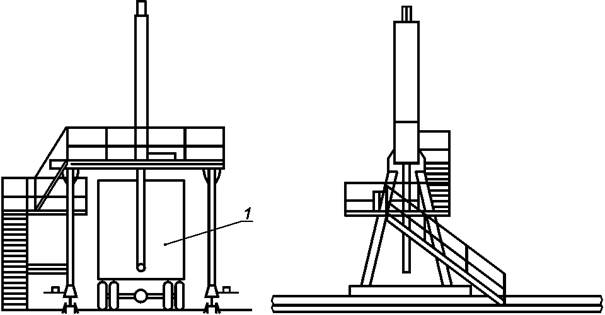

- механизированный пробоотборник, который пересекает падающий поток, передвигаясь по рельсам (метод рельсового пробоотборника изображен на рисунке В.1);

1 - направление движения твердого

топлива из бытовых отходов;

2 - направление движения пробоотборника; 3 - пробоотборник;

4 - направление движения твердого топлива из бытовых отходов; 5 -

контейнер для отобранной пробы

Рисунок В.1 - Метод рельсового пробоотборника

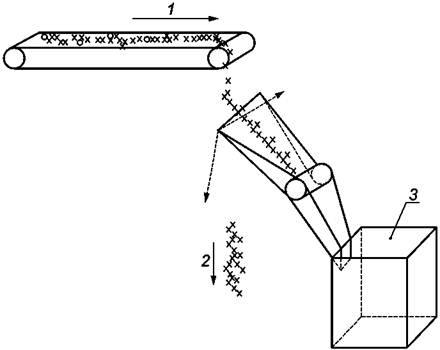

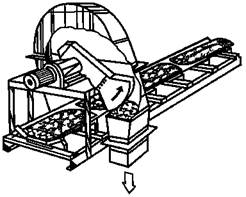

- пробоотборник, который пересекает падающий поток (см. рисунок В.2);

1 - желоб для потока твердого

топлива из бытовых отходов; 2 - направление движения потока;

3 - направление движения пробоотборника при пересечении потока

материала; 4 - пробоотборник;

5 - направление движения пробоотборника для разгрузки

Рисунок В.2 - Пробоотборник

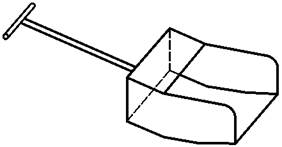

- ковш может быть как механическим, так и ручным, должен размещаться в месте перепада потока на время отбора проб (метод применения ковша на перепаде потока изображен на рисунке В.3);

1 - направление движения твердого

топлива из бытовых отходов;

2 - направление движения падающего потока; 3 - контейнер для проб

Рисунок В.3 - Метод применения ковша на перепаде потока

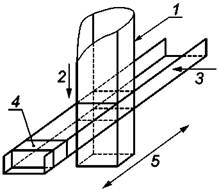

- заслонка в форме рамки, расположенная внутри желоба и отсекающая поток падающего материала, имеющая механический или ручной привод (см. рисунок В.4);

1 - желоб для твердого топлива из

бытовых отходов;

2 - направление потока твердого топлива из бытовых отходов; 3 -

направление движения заслонки

Рисунок В.4 - Заслонка для отбора проб

- секторный пробоотборник - автоматическое устройство отбора проб с движущейся ленты конвейера (см. рисунок В.5);

- механический зонд - устройство, которое используется для отбора проб из грузовиков (см. рисунок В.9).

Рисунок В.5 - Секторный пробоотборник

В.5. Рамки для отбора проб с оставленного конвейера

Рамки для отбора проб применяются для ручного отбора проб с остановленного конвейера. Рамки усиливаются в остановленном транспортном потоке с расстоянием между двумя рамками, по крайней мере в три раза превышающим номинальный размер транспортируемых частиц. На рисунке В.6 схематично изображен поток с установленными рамками для отбора проб.

Рисунок В.6 - Рамки для отбора проб

При транспортировке рыхлого твердого топлива из бытовых отходов слева направо весь материал, который частично попадает под левую рамку (после отбора точечной пробы) включается в точечную пробу, а материал, который частично попадает под правую рамку, не включается в точечную пробу. При отборе проб твердого топлива из бытовых отходов в виде пеллет весь материал, который находится между двумя рамками, считается частью точечной пробы. В случае возникновения каких-либо сомнений этот метод применяется и к рыхлому материалу.

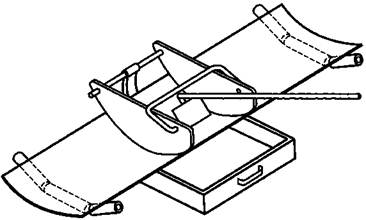

В.6. Ковш

Ковш - оборудование, которое используется для ручного отбора проб из неподвижного материала, или из транспортного средства. Может применяться иное оборудование, соответствующее трем основным правилам применения оборудования для отбора проб согласно В.2. Ширина, длина и высота ковша для гранулированного твердого топлива из бытовых отходов должны составлять, по крайней мере, три номинальных верхних размера d95. На рисунке В.7 изображен ковш, который применяется для отбора гранул. На рисунке В.8 изображен ковш, который был разработан для рыхлого твердого топлива из бытовых отходов.

В примере 1 приведены требуемые размерь, ковша для отбора проб гранулированного твердого топлива из бытовых отходов. В примере 2 - тоже для рыхлого твердого топлива из бытовых отходов.

Пример 1 - При отборе топлива с содержанием частиц от 20 мм не менее 95 % минимальные размеры ковша должны быть 60´60´60 мм. Ковш, изображенный на рисунке В.8, может быть использован для гранулированного материала.

Рисунок В.7 -

Схематичное изображение ковша для отбора проб для гранулированного

твердого топлива из бытовых отходов

Рисунок

В.8 - Схематичное изображение ковша для отбора проб для рыхлого твердого

топлива из бытовых отходов

Пример 2 - Размеры ковша, применяемого для рыхлого твердого топлива из бытовых отходов, состоящего практически полностью из плоских частиц, должны, по крайней мере, в три раза превышать d95I, где d95I - максимальная длина рыхлой частицы (массовая доля 95 % частиц меньше, чем d95I).

Следовательно, при размере рыхлых частиц d95I от 200 мм, размеры ковша для отбора проб (длина´ширина´высота) должны составлять по крайней мере 600´600´600 мм. Для отбора проб из рыхлого твердого топлива из бытовых отходов рекомендуется применять ковши для отбора проб, которые имеют заостренный конец и приподнятые стенки (см. рисунок В.8).

В.7. Механический отбор проб

Механические системы отбора проб могут использоваться при отборе проб из грузовика или железнодорожного вагона. На рисунке В.9 изображен пример механического пробоотборника. Механические пробоотборники применимы для материала, номинальный верхний размер которого меньше, чем 25 мм. Система предотвращает потерю влаги во время проведения отбора проб. Диаметр шнека должен, по крайней мере, в три раза превосходить номинальные верхние размеры предназначенного для отбора проб материала. Выбор точек отбора проб и глубины, с которой отбираются точечные пробы, осуществляется случайным образом. Механический пробоотборник со шнеком приводит к измельчению материала и не может быть использован при необходимости определения гранулометрического состава.

1 - грузовик

Рисунок В.9 - Пример механического пробоотборника

Приложение Г

(обязательное)

Определение минимального размера пробы

Г.1 Введение

В данном приложении приведен способ определения минимального размера отбираемой пробы.

Г.2 Принцип

Минимальный размер отбираемой пробы должен быть достаточно большим для обеспечения ее представительности.

Г.3 Определение факторов, влияющих на минимальный размер отбираемой пробы

Г.3.1 Общие положения

Для определения минимального размера отбираемой пробы необходимо определить следующие факторы:

- номинальный верхний размер частиц d95;

- коэффициент формы s;

- плотность частиц твердого топлива из бытовых отходов λ;

- коэффициент распределения g;

- фактор p (доля частиц со специфическими характеристиками, примесей);

- коэффициент вариации Cv.

Г.3.2 Определение номинальных размеров частиц

Номинальный верхний размер d95 определяется по ГОСТ Р 54230.

Г.3.3 Определение коэффициента формы

Определение коэффициента формы не является обязательным. Если коэффициент формы не определен, принимается значение 1,0. Для материалов, которые имеют форму гранул или частицы малого размера (менее чем 50 мм), нет необходимости определять форму.

Для определения коэффициента формы используется формула (Г.1):

где s - коэффициент формы, мм3/мм3;

V95 - максимальный объем рыхлых частиц (массовая доля 95 % частиц меньше, чем V95), мм3 (где V = длина´ширина´ высота);

d95, I - максимальная длина рыхлых частиц (массовая доля 95 % частиц меньше, чем d95,I), мм.

Коэффициент формы s не является постоянным, он зависит от типа рыхлого материала. Коэффициент формы обычно увеличивается с уменьшением размера частиц.

Г.3.4 Определение насыпной плотности

Насыпная плотность (BD)r определяется по ГОСТ Р 54225.

Г.3.5 Коэффициент распределения g

Коэффициент распределения зависит от отношения номинального верхнего размера частиц d95 к минимальному размеру частиц d05. Значения g приведены в таблице Г.1.

Таблица Г.1 - Коэффициент распределения

|

Отношение d95/d05 |

Коэффициент распределения g |

|

> 4 |

0,25 |

|

2 ³ d95/d05 £ 4 |

0,50 |

|

1 ³ d95/d05 £ 2 |

0,75 |

|

1 |

1,00 |

|

Примечание - d05 - минимальный размер частиц (массовая доля 5 % частиц, которые меньше d05). |

|

При работе с рыхлым твердым топливом из бытовых отходов обычно распределение размера частиц больше. В большинстве случаев коэффициент распределения в этом случае равен 0,25. Почти все материалы гранулированного типа имеют частицы одинакового размера. Поэтому для гранулированного материала коэффициент распределения принимается равным 1,00.

Г.3.6 Фактор p

Фактор p предназначен для выявления доли частиц со специфическими характеристиками (примеси). Если значение неизвестно и определить его невозможно, то оно принимается равным 0,10.

Г.3.7 Коэффициент вариации Cv

Коэффициент вариации Cv принимается равным 0,1.

Г.4 Расчет минимального размера отбора проб

![]() (Г.2)

(Г.2)

где mm - масса минимального размера отбора проб, г;

d95 - номинальный верхний размер частиц (массовая доля 95 % частиц, меньше d95), мм. Если частицы твердого топлива из бытовых отходов имеет рыхлую форму, используется значение d95, I. Для гранулированного материала могут быть использованы значения d95 и d95, I;

s - коэффициент формы, мм3/мм3;

(BD)r - насыпная плотность твердого топлива из бытовых отходов, г/мм3;

g - коэффициент распределения размера частиц;

p - доля частиц со специфическими характеристиками (примеси), в г/г;

Cv - коэффициент вариации, в данном случае приравнивается к 0,1.

В таблицах Г.2 и Г.3. даны примеры, в которых минимальный размер отбираемой пробы может быть рассчитан для рыхлого и гранулированного видов топлива.

Пример 1 - Для рыхлого топлива твердого из бытовых отходов определяются следующие характеристики:

- плотность частиц принимается равной 1000 кг/м3 (1,0 · 10-3 г/мм3);

- насыпная плотность принимается равной 80 кг/м3 (8 · 10-5 г/мм3);

- V95 принимается равной 95000 мм3;

- d95I принимается равной 190 мм, и d05I = 50 мм;

- коэффициент формы s принимается равным 95000/1903 = 1/72,2;

- отношение d95I/d05I приблизительно равно 3,8; соответственно g равно 0,5;

- фактор p и коэффициент вариации Cv равны 0,1.

Основываясь на принятых значениях, рассчитывается минимальный размер отбираемой пробы: p/6 · (190)3 · 1/72,2 · 1,0 · 10-3 · 0,50 · (1 = 0,1)/(0,12 · 0,1) = 22,384 кг (≈ 22,4 кг) и объем 22,4/80 · 1000 = 280 л рыхлого твердого топлива из бытовых отходов.

Пример 2 - Гранулированное твердое топливо из бытовых отходов имеет плотность частиц 1000 кг/м3, насыпную плотность 0,3 г/см3. Массовая доля 95 % гранул имеет приблизительно диаметр 20 мм, однако, d95 частиц в гранулах составляет 10 мм. Для коэффициента вариации Cv и фактора p принимается значение 0,1. В связи с однородностью материала коэффициент g принимает значение 0,1. Для пеллет коэффициент формы принимается равным 1,0. Исходя из полученных данных, рассчитывается размер минимальной отбираемой пробы 1,0 · p/6 · 13 · 1,0 · 1,0 · (10 - 0,1)/(0,12 · 1,0) = 471 г и объем 471/0,3 = 1,571 см3 = 1,57 л.

Г.5 Быстрое определение минимального размера отбираемой пробы

Г.5.1 Быстрое определение минимального размера отбираемой пробы рыхлого твердого топлива из бытовых отходов.

В таблице Г.2 приведены данные по минимальным размерам отбираемой пробы рыхлого твердого топлива из бытовых отходов для выполнения стандартных испытаний. Плотность принимается равной 1000 кг/м3. Для коэффициента формы принимается значение 0,05, коэффициент распределения частиц g принимается равным 0,25. Фактор p и коэффициент корреляции Cv имеют значение 0,1.

Таблица Г.2 - Общая таблица определения минимального размера отбора проб рыхлого топлива твердого из бытовых отходов

|

d95I, мм |

Минимальный размер выборки, кг |

Минимальный размер выборки, л |

|||||

|

Объемная плотность, кг/м2 |

|||||||

|

50 |

80 |

75 |

80 |

80 |

100 |

||

|

50 |

0,8 |

15 |

13 |

10 |

10 |

9 |

8 |

|

75 |

2,5 |

50 |

42 |

34 |

32 |

28 |

25 |

|

100 |

5,9 |

120 |

100 |

80 |

74 |

86 |

59 |

|

150 |

20 |

400 |

340 |

270 |

250 |

230 |

200 |

|

200 |

48 |

950 |

790 |

630 |

590 |

530 |

480 |

|

250 |

92 |

1000 |

1600 |

1300 |

1200 |

1100 |

920 |

|

300 |

159 |

3000 |

2700 |

2200 |

1500 |

180 |

1600 |

|

Примечание - Данная таблица может быть использована для определения минимального размера отбираемой пробы рыхлого твердого топлива из бытовых отходов с плотностью 1000 кг/м3, коэффициентом формы - 0,05; коэффициентом распределения g - 0,25, а фактором p - 0,1 и коэффициентом вариации Cv - 0,1. В том случае, когда характеристики материала отличаются от приведенных в таблице, минимальный размер отбираемой пробы рассчитывается вручную. |

|||||||

Г.5.2 Быстрое определение минимального размера отбираемой пробы гранулированного твердого топлива из бытовых отходов

Таблица Г.3 отражает минимальные размеры объединенной пробы гранулированного твердого топлива из бытовых отходов с небольшим распределением.

Плотность частиц принимается равной 1000 кг/м3. Для коэффициента формы применяется значение 1,0; коэффициент распределения частиц g приравнивается к 1,0. Фактор p и коэффициент корреляции Cv имеют значение 0,1.

Таблица Г.3 - Общая таблица определения минимального размера отбираемой пробы гранулированного твердого топлива из бытовых отходов

|

d95, мм |

Минимальный размер выборки, кг |

Минимальный размер выборки, л |

||||||||

|

Объемная плотность, кг/м2 |

||||||||||

|

100 |

200 |

250 |

300 |

400 |

500 |

600 |

700 |

800 |

||

|

10 |

0,5 |

5 |

3 |

2 |

2 |

2 |

1 |

1 |

1 |

1 |

|

20 |

4 |

38 |

19 |

16 |

13 |

10 |

8 |

7 |

6 |

5 |

|

30 |

13 |

130 |

64 |

51 |

42 |

32 |

25 |

21 |

18 |

16 |

|

40 |

30 |

310 |

160 |

130 |

110 |

75 |

60 |

50 |

43 |

38 |

|

50 |

59 |

590 |

300 |

240 |

200 |

150 |

120 |

98 |

84 |

74 |

|

Примечание - Данная таблица может быть использована для определения минимального размера отбираемой пробы гранулированного твердого топлива из бытовых отходов с плотностью 1000 кг/м3, коэффициентом формы - 1,0; коэффициентом распределения g - 1,0, фактором p - 0,1 и коэффициентом вариации Cv - 0,1. В том случае, когда характеристики материала отклоняются от приведенных в таблице, минимальный размер отбираемой пробы рассчитывается вручную. |

||||||||||

Приложение Д

(обязательное)

Определение минимального размера точечной пробы, отбираемой на перепаде потока

Д.1 Введение

В данном приложении приведен процесс определения минимального размера отбираемой пробы из потока материала при:

- механическом отборе проб на перепаде потока;

- ручном отборе проб на перепаде потока;

- отборе проб с конвейера.

Д.2 Общие положения

Размер точечной пробы должен быть достаточно большим для того, чтобы все частицы имели одинаковую вероятность попадания в точечную пробу. Все частицы из точечных проб должны иметь одинаковую вероятность попадания в объединенную пробу.

Д.3 Определение минимального размера точечной пробы при механическом отборе на перепаде потока

Размеры оборудования для осуществления механического отбора проб должны отвечать следующим требованиям: ширина ковша для отбора должна быть, по крайней мере, в три раза больше d95 материала, при том, что номинальный размер d95 меньше, чем 3 мм.

Масса точечной пробы рассчитывается по следующим формулам:

![]() (Д.1)

(Д.1)

где mi - масса точечной пробы, кг;

Φd - производительность потока, кг/с;

b - ширина ковша для отбора пробы, м;

Vc - скорость пробоотборника при пересечении потока материала, м/с (£ 0,6 м/с).

где тт - масса минимального размера точечной пробы, кг;

Φd - производительность потока, кг/с;

d95 - номинальный верхний размер, мм.

Примечание - Формула (Д.2) должна применяться только для постоянной производительности конвейера. Разрывы при движении потока или конвейера не допускаются.

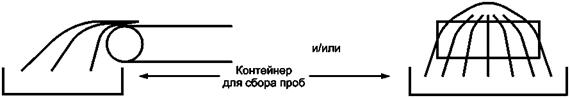

Д.4 Определение минимального размера точечной пробы при ручном отборе на перепаде потока

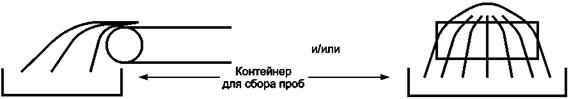

Ширина пробоотборника и контейнера для сбора проб должны совпадать с шириной падающего потока (см. рисунок Д.1).

Рисунок Д.1 - Схематичное изображение падающего потока

Если предположить, что время наполнения пробоотборника (пока пробоотборник движется сквозь поток) незначительно, то масса точечной пробы равна

mi = Φd tm, (Д.3)

где mi - масса точечной пробы, кг;

Фd - производительность потока, кг/с;

tm - время проведения отбора, с.

Время проведения отбора проб следует выбрать такое, чтобы требуемое количество порций материала было достаточным для минимального размера пробы.

Если предположить, что пробоотборник двигается сквозь падающий поток с постоянной скоростью, то масса точечной пробы рассчитывается по формуле

где mi - масса точечной пробы, кг;

Φd - производительность потока, кг/с;

bs - ширина падающего потока, м;

Vc - скорость, с которой пробоотборник движется через падающий поток, м/с (£ 0,6 м/с).

Примечание - Формула (Д.4) применяется только для постоянной производительности конвейера. Разрывы при движении потока или конвейера не допускаются.

Д.5. Определение минимального размера точечной пробы для проб, отобранных с конвейера

При определении минимального размера точечной пробы с конвейера не имеет значения, произведена она ручным способом с остановленного конвейера или механическим способом с движущегося конвейера. При выборе размеров оборудования для проведения отбора проб необходимо следовать следующим правилам:

- ширина отбора должна быть, по крайней мере, в три раза больше, чем d95 материала, при условии, что d95 больше 3 мм;

- для материала, d95 которого меньше 3 мм, ширина точечной пробы равна 10 мм;

- длина точечной пробы должна увеличиваться пропорционально ширине потока материала на конвейере (и не более чем ширина самого конвейера);

- высота точечной пробы должна быть равна высоте материала на конвейере в точке, из которой производится отбор.

В том случае, когда d95 больше 3 мм и выбранная ширина точечной пробы в три раза превышает d95, минимальный размер точечной пробы рассчитывается следующим образом:

![]() (Д.5)

(Д.5)

где mm - масса минимального размера точечной пробы, кг;

b - ширина точечной пробы, м;

G - нагрузка конвейера, кг/м;

d95 - номинальный верхний размер, мм.

Если d95 меньше 3 мм, минимальный размер точечной пробы определяется по следующей формуле:

mm = bG = 0,01G, (Д.6)

где mm - масса минимального размера точечной пробы, кг;

b - ширина точечной пробы, м;

G - нагрузка конвейера, кг/м.

Примечание - Формула (Д.6) применяется только для постоянной производительности конвейера. Разрывы при движении потока или конвейера не допускаются.

Приложение Е

(обязательное)

Е.1 Введение

Данное приложение описывает определение минимального размера точечной пробы, отбираемой из неподвижной партии или из транспортного средства.

Е.2 Принцип

Размер точечной пробы должен быть достаточно велик, чтобы каждая частичка имела вероятность попасть в пробу.

Е.3 Процедура

Длина, ширина и высота минимальной точечной пробы должны быть в 3 раза больше номинального верхнего размера частиц. Определение минимальной массы точечной пробы твердого топлива из бытовых отходов, у которого d95 больше 3 мм, осуществляется по формуле

![]() (E.1)

(E.1)

где тт - минимальная масса точечной пробы, кг;

d95 - номинальный верхний размер (массовая доля 95 % частиц меньше, чем d95), мм;

(BD)r - насыпная плотность, кг/м3.

Если d95 материала меньше 3 мм, то используется следующая формула:

mт = 1 · 10-6 (BD)r, (Е.2)

где mm - минимальная масса точечной пробы, кг;

(BD)r - насыпная плотность, кг/м3.

Приложение Ж

(обязательное)

Осуществление отбора проб из потока материала

Ж.1 Введение

Отбор проб из потока материала может производиться:

- механическим или ручным отбором на перепаде потока;

- механическим отбором с движущегося конвейера;

- ручным отбором с остановленного конвейера.

Ж.2 Принцип

Осуществление отбора проб из потока материала не должно противоречить принципам, описанным в 6.4.

Ж.3 Процедура подготовки к проведению отбора проб

Подготовка должна проводиться до проведения отбора проб следующим образом:

- подготавливают форму для записи данных;

- проверяют все данные по плану отбора проб и замечания о случаях соответствия плану отбора проб. Объясняют причины возникновения обнаруженных отклонений;

- если необходимо, определяют d95 и загрузку конвейера;

- если необходимо, осуществляют проверку скорости конвейера и загрузку конвейера;

- записывают данные в акте отбора проб;

- проверяют, достаточно ли хорошо обеспечивается безопасность персонала в процессе отбора;

- проверяют чистоту используемого оборудования.

Ж.4 Процедура механического или ручного отбора проб на перепаде потока

Пробоотборник используется как при ручном, так и при механическом отборе,

а) Пробоотборник должен удовлетворять следующим требованиям:

- направление движения должно быть перпендикулярно направлению движения материала отбора пробы;

- размер пробоотборника должен обеспечивать попадание в него всех частиц потока материала (см. рисунок Ж.1);

Рисунок Ж.1 - Схематичное изображение отбора пробы на перепаде потока

- размер пробоотборника должен быть таким, чтобы при осуществлении отбора точечной пробы было занято не более 75 % его объема;

- частицы, которые попали на край пробоотборника, движущегося сквозь материальный поток, должны иметь одинаковую возможность как попасть в отборник, так и не попасть в него;

- материал, из которого изготовлен пробоотборник, не должен оказывать какого-либо воздействия на отбираемый материал.

б) Пробоотборник должен двигаться сквозь поток с постоянной скоростью. По всему поперечному сечению падающего потока в течение одинаковых интервалов времени должен быть проведен отбор проб с использованием пробоотборника. На практике самый удобный способ - пробоотборник, движущийся сквозь поток материала под прямым углом к потоку. На рисунке Ж.2 схематично изображен отбор точечной пробы.

Рисунок Ж.2 - Схематичное изображение потока материала

в) Обеспечение постоянной скорости пробоотборника, гарантирующей отбор достаточно большой точечной пробы.

г) Проведение отбора в течение строго определенного в плане отбора проб времени.

д) Проверка соответствия размера каждой точечной пробы оптимальному размеру путем взвешивания или по объему (см. таблицу Г.2).

е) Объединение точечной пробы вместе для формирования единой объединенной пробы. Проверка достижения необходимых веса или объема пробы (см. таблицу Г.2)

ж) Фиксирование всех совершенных действий и пояснение всех отклонений от плана отбора.

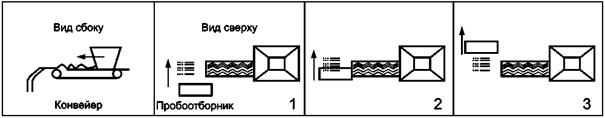

Ж.5 Процедура механического отбора проб с движущегося конвейера

При механическом отборе проб с движущегося конвейера необходимо соблюдать следующие правила:

а) Проверить, удовлетворяет ли механическое оборудование следующим требованиям:

- размеры оборудования должны быть достаточными для отбора точечной пробы;

- оборудование должно быть надежным;

- оборудование должно отбирать весь материал, который находится непосредственно перед пробоотборником в отведенное для отбора время. Если скорость транспортирования увеличивается и скорость отбора снижается, пробоотборник необходимо поместить под большим углом относительно конвейера (см. рисунок Ж.3);

Рисунок Ж.3 - схематичное изображение отбора проб с конвейера

- отбор должен выполняться с постоянной скоростью;

- апробироваться должен весь материал;

- частицы, расположенные у кромки пробоотборника, должны иметь одинаковые шансы быть включенными и не включенными в пробу;

- материал должен отбираться по всей ширине конвейера.

б) Установить пробоотборник таким образом, чтобы точечные пробы отбирались за один день, предпочтительно случайным образом.

в) Проверить, обеспечивается ли минимальный размер каждой точечной пробы (см. таблицу Г.2).

г) Объединить точечные пробы для формирования единой объединенной пробы. Проверить, достаточна ли по весу или объему точечная проба (см. таблицу Г.2).

д) Зафиксировать все действия и все отклонения от плана отбора проб в актах.

Ж.6 Процедура ручного отбора проб с неподвижного конвейера

При осуществлении ручного отбора проб с неподвижного конвейера необходимо:

а) Проверить соответствие оборудования для отбора проб следующим требованиям (см. также приложение В):

- размеры рамки для отбора проб должны быть достаточными для отбора точечной пробы и должны перекрывать всю ширину конвейера (длина рамки). Пластины рамки должны соответствовать форме конвейера, например, прямые - для плоских конвейеров, арочные - для вогнутых и угловые - для V-образных;

- при использовании рамок не должны происходить химические или физические изменения материала;

- пересечение потока должно производиться строго перпендикулярно;

- частицы на краю режущей пластины должны иметь одинаковую вероятность быть как включенными, так и не включенными в пробу;

- весь материал между двумя пластинами при опробовании гранулированного материала включается в точечную пробу.

б) Останавливать конвейер в случайно определенное время. В эти периоды рамка движется перпендикулярно направлению движения конвейера, и производится отбор.

в) Проверить, соответствует ли размер каждой точечной пробы оптимальному размеру с помощью взвешивания или измерения объема (см. таблицу Г.2).

г) Собрать точечные пробы вместе для формирования объединенной пробы. Проверить, удовлетворяют ли минимальные и оптимальные размеры проб требуемым значениям путем взвешивания или измерения объема (см. таблицу Г.2).

д) Зафиксировать все совершенные действия и выявленные отклонения от плана отбора.

Приложение

И

(обязательное)

Осуществление отбора проб из штабеля или транспортного средства

И.1 Введение

Отбор проб из штабеля или транспортного средства может производиться от материала двумя способами:

а) из точек, выбранных послойно случайным образом;

б) из точек, выбранных послойно случайным образом после перегруппировки и перемещения части партии.

Осуществление отбора проб материала должно соответствовать базовым принципам (см. 6.4) проведения отбора проб.

Перед отбором необходимо:

а) проверить, принята ли партия и может ли отбор осуществляться вручную. В этом случае пробы отбираются согласно процедуре И.2. При механическом отборе пробы отбираются в соответствии с процедурой И.3;

б) использовать записи для фиксирования данных;

в) сравнить все данные с планом отбора проб и зафиксировать те данные, которые отклоняются от плана отбора проб, с указанием причины отклонения;

г) при необходимости определить d95 (и, в случае рыхлого материала, коэффициент формы s);

д) зафиксировать положение партии относительно фиксированных точек, таких как здания и др.;

е) определить размеры партии;

ж) зафиксировать все данные;

и) определить условия безопасного проведения пробоотбора;

к) определить, очищено ли оборудование для пробоотбора.

И.4 Осуществление отбора проб в точках, выбранных послойно случайным образом, проводится следующим образом:

а) партию делят на одинаковые по размеру слои, равные по числу отбираемым точечным пробам;

б) от каждого слоя отбирают точечную пробу оптимального размера случайным образом;

в) проверяют соответствие размера каждой точечной пробы оптимальному размеру путем взвешивания и измерения объема (см. таблицу Г.2);

г) объединяют точечные пробы вместе для формирования объединенной пробы. Проверяют, удовлетворяют ли минимальные и оптимальные размеры проб требуемым путем взвешивания или измерения объема (см. таблицу Г.2);

д) фиксируют совершенные действия и выявленные отклонения от плана отбора.

И.5 Осуществление отбора проб в точках, выбранных случайным образом после перегруппировки и перемещения части партии

а) партию делят на одинаковые по размеру слои, равные по числу отбираемым точечным пробам;

б) определяют точки отбора проб механическим пробоотборником. Точки отбора проб должны располагаться по окружности;

в) осуществляют отбор точечных проб из выбранных точек;

г) повторяют перечисление в) до тех пор, пока все точечные пробы не будут отобраны;

д) затем следуют перечислениям в) - д) пункта И.3.

Приложение К

(обязательное)

Минимальный размер объединенной пробы, требуемой для анализа

К.1 Введение

Данное приложение служит для определения минимального размера объединенной пробы, требуемой для испытаний в лаборатории.

К.2 Принцип

Минимальный размер объединенной пробы рассчитывается таким образом, чтобы каждая проба отражала свойства партии.

К.3 Процедура

Минимальный размер объединенной пробы рассчитывается суммированием размеров проб для проведения всех необходимых анализов (см. таблицы К.1 и К.2).

Таблица К.1 - Минимальные размеры проб для анализа и требования к ним

|

Размер частицы |

Размер пробы для анализа при единичном определении |

Размер пробы для анализа при двух определениях |

|

|

Содержание биомассы |

< 1 мм |

11 г |

22 г |

|

Теплота сгорания |

< 1 мм |

1,1 г |

2,2 г |

|

+1,1 г |

+2,2 г |

||

|

Определение влаги в анализируемом образце (также включает зольные компоненты) |

Определение влаги в анализируемом образце (также включает зольные компоненты) |

||

|

Насыпная плотность |

При получении (не нормируется) |

70 л (включая 30 % сжатие) Гранулы 7 л (включая 30 % сжатие) |

70 л (включая 30 % сжатие) Гранулы 7 л (включая 30 % сжатие) |

|

Содержание влаги. Общая влага |

Свыше 100 мм |

2000 г |

|

|

Содержание влаги в аналитической пробе |

< 30 мм |

500 г |

2,2 г |

|

< 1 мм |

1,2 г |

||

|

Выход летучих веществ |

< 1 мм |

1,1 г |

2,2 г |

|

+1,1 г |

+2,2 г |

||

|

Определение влаги в анализируемом образце |

Определение влаги в анализируемом образце |

||

|

Зольность |

< 1 мм |

1,1 г |

2,2 г |

|

+1,1 г |

+2,2 г |

||

|

Определение влаги в анализируемом образце |

Определение влаги в анализируемом образце |

||

|

Поведение золы при плавлении |

< 1 мм |

100 г |

200 г |

|

Гранулометрический состав |

Не нормируется |

2,5 кг (включая 500 г для влаги) 100 % < 25 мм; 1,5 кг (включая 500 г для влаги) |

4,5 кг (включая 500 г для влаги) 100 % < 25 мм; 2,5 кг (включая 500 г для влаги) |

|

Плотность пеллет и брикетов |

То же |

500 г пеллет или 15 брикетов |

500 г пеллет или 15 брикетов |

|

Механическая прочность пеллет и брикетов |

» |

2,5 кг |

2,5 кг |

|

Свойства перекрытия сыпучих материалов |

Не нормируется |

1,1 м3 для слипшихся материалов |

1,1 м3 для слипшихся материалов |

|

1 кг |

1 кг |

||

|

Углерод, водород и азот |

Нормируется в НД на испытания |

100 г |

200 г |

|

Содержание серы, хлора, фтора и брома |

То же |

100 г |

200 г |

|

Макроэлементы |

» |

400 г |

800 г |

|

Микроэлементы |

» |

600 г |

1,2 кг |

|

Металлический алюминий |

» |

200 г |

400 г |

|

Примечание - Установление определяемых параметров проводится по соответствующим нормативным документам. |

|||

Таблица К.2 - Требования к различным определяемым параметрам

|

Минимальное количество лабораторной пробы, г |

Условия минимального срока хранения перед доставкой в лабораторию |

Условия максимального срока хранения перед доставкой в лабораторию |

Материал упаковки |

|

|

С, Н, N |

100 |

В условиях производства твердого топлива из бытовых отходов при охлаждении |

4 °C |

Пластиковая бутылка или коробка |

|

Cl, S, Br, F |

100 |

То же |

4 °C |

Не ПВХ пластиковая бутылка или коробка |

|

Металлический AI |

200 |

В условиях производства твердого топлива из бытовых отходов при охлаждении |

4 °C |

Пластиковая бутылка или коробка |

|

Основные катионы |

400 |

То же |

4 °C |

То же |

|

Микроэлементы, исключая Hg |

200 |

» |

4 °C |

» |

|

Hg |

100 |

» |

4 °C |

Стеклянная или ПФА бутылка |

|

С, Н, N, CI, S, Br, F |

150 |

» |

4 °C |

Не ПВХ пластиковая бутылка или коробка |

|

Основные катионы + микроэлементы, исключая Hg |

500 |

В условиях производства твердого топлива из бытовых отходов при охлаждении |

4 °C |

Пластиковая бутылка или коробка |

|

Основные катионы + микроэлементы + Hg |

600 |

То же |

4 °C |

Стеклянная бутылка (100 г) + пластиковая бутылка или коробка |

|

Основные катионы + микроэлементы, включая Hg + металлический Al |

700 |

» |

4 °C |

То же |

|

Общий анализ |

800 |

» |

4 °C |

Стеклянная бутылка (100 г) + не ПВХ пластиковая бутылка или коробка |

|

Ключевые слова: топливо твердое из бытовых отходов, отбор проб, методы |