НАЦИОНАЛЬНОЕ ОБЪЕДИНЕНИЕ СТРОИТЕЛЕЙ

Стандарт организации

Автомобильные дороги

УСТРОЙСТВО АСФАЛЬТОБЕТОННЫХ ПОКРЫТИЙ

АВТОМОБИЛЬНЫХ ДОРОГ

Часть 2

Устройство асфальтобетонных покрытий из горячего

асфальтобетона

СТО НОСТРОЙ 2.25.37-2011

Москва 2012

Предисловие

|

1 РАЗРАБОТАН |

Обществом с ограниченной ответственностью «МАДИ-плюс» |

|

2 ПРЕДСТАВЛЕН НА УТВЕРЖДЕНИЕ |

Комитетом по транспортному строительству Национального объединения строителей, протокол от 21 ноября 2011 г. № 10 |

|

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ |

Решением Совета Национального объединения строителей, протокол от 5 декабря 2011 г. № 22 |

|

4 ВВЕДЕН |

ВПЕРВЫЕ |

СОДЕРЖАНИЕ

(Измененная редакция. Изм. № 1)

Введение

Настоящий стандарт разработан в соответствии с Программой стандартизации Национального объединения строителей, утвержденной Решением Совета Национального объединения строителей от 20 апреля 2011 г.

Стандарт направлен на реализацию в Национальном объединении строителей Градостроительного кодекса Российской Федерации, Федерального закона от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», Федерального закона от 30 декабря 2009 г. № 384-ФЗ «Технический регламент о безопасности зданий и сооружений» и иных законодательных и нормативных актов, действующих в области градостроительной деятельности.

Авторский коллектив: докт. техн. наук А.В. Руденский (ФГУП РосдорНИИ), канд. техн. наук Г.Н. Кирюхин (ОАО СоюздорНИИ), канд. техн. наук М.С. Мелик-Багдасаров (ЗАО Асфальттехмаш), канд. техн. наук Э.В. Котлярский (МАДИ), А.В. Коротков (МАДИ).

Работа выполнена под руководством докт. техн. наук, проф. В.В. Ушакова (МАДИ) и канд. техн. наук Л.А. Хвоинского (СРО НП «МОД СОЮЗДОРСТРОЙ»).

СТАНДАРТ НАЦИОНАЛЬНОГО ОБЪЕДИНЕНИЯ СТРОИТЕЛЕЙ

|

Автомобильные дороги УСТРОЙСТВО

АСФАЛЬТОБЕТОННЫХ ПОКРЫТИЙ Часть 2 Устройство

асфальтобетонных покрытий Roads Installation of asphalt concrete road pavements Part 2. Installation of hot asphalt concrete pavements |

1 Область применения

Настоящий стандарт распространяется на автомобильные дороги и устанавливает правила производства работ при устройстве асфальтобетонных покрытий автомобильных дорог из горячего асфальтобетона.

Положения раздела 7 являются рекомендуемыми.

(Измененная редакция. Поправка)

2 Нормативные ссылки

В настоящем документе использованы нормативные ссылки на следующие стандарты и своды правил:

ГОСТ 427-75 Линейки измерительные механические. Технические условия

ГОСТ 3344-83 Щебень и песок шлаковые для дорожного строительства. Технические условия

ГОСТ 7502-98 Рулетки измерительные металлические. Технические условия

ГОСТ 8267-93 Щебень и гравий из плотных горных пород для строительных работ. Технические условия

ГОСТ 8736-93 Песок для строительных работ. Технические условия

ГОСТ 9128-2009 Смеси асфальтобетонные дорожные, аэродромные и асфальтобетон. Технические условия

ГОСТ 10528-90 Нивелиры. Общие технические условия

ГОСТ 11955-82 Битумы нефтяные дорожные жидкие. Технические условия

ГОСТ 12801-98 Материалы на основе органических вяжущих для дорожного и аэродромного строительства. Методы испытаний

ГОСТ 22245-90 Битумы нефтяные дорожные вязкие. Технические условия

ГОСТ 24297-2013 Верификация закупленной продукции. Организация проведения и методы контроля

ГОСТ 30412-96 Дороги автомобильные и аэродромы. Методы измерений неровностей оснований и покрытий

ГОСТ 30413-96 Дороги автомобильные. Метод определения коэффициента сцепления колеса автомобиля с дорожным покрытием

ГОСТ 31015-2002 Смеси асфальтобетонные и асфальтобетон щебеночно-мастичные. Технические условия

ГОСТ Р 50597-93 Требования к эксплуатационному состоянию, допустимому по условиям обеспечения безопасности дорожного движения.

ГОСТ Р 52056-2003 Вяжущие полимерно-битумные дорожные на основе блок-сополимеров типа стирол-бутадиен-стирол. Технические условия

ГОСТ Р 52128-2003 Эмульсии битумные дорожные. Технические условия

ГОСТ Р 52129-2003 Порошок минеральный для асфальтобетонных и органоминеральных смесей. Технические условия

ГОСТ Р 52398-2005 Классификация автомобильных дорог. Основные параметры и требования

ГОСТ Р 52577-2006 Дороги автомобильные общего пользования. Методы определения параметров геометрических элементов автомобильных дорог

СНиП 2.05.02-85 Автомобильные дороги

СНиП 3.01.04-87 Приемка в эксплуатацию законченных строительством объектов. Основные положения

СНиП 3.06.03-85 Автомобильные дороги

СНиП 12-03-2001 Безопасность труда в строительстве. Часть 1. Общие требования

СНиП 12-04-2002 Безопасность труда в строительстве. Часть 2. Строительное производство

СТО НОСТРОЙ 2.25.36-2011 Устройство асфальтобетонных покрытий автомобильных дорог. Часть 1. Общие положения

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальных сайтах национального органа Российской Федерации по стандартизации и НОСТРОЙ в сети Интернет или по ежегодно издаваемым информационным указателям, опубликованным по состоянию на 1 января текущего года. Если ссылочный документ заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться новым (измененным) документом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

(Измененная редакция. Изм. № 1)

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 асфальтобетон: Уплотненная асфальтобетонная

смесь.![]()

3.2 асфальтобетонная смесь: Рационально подобранная смесь минеральных материалов (щебня, песка, минерального порошка) и органического вяжущего на основе дорожного битума, взятых в рациональных соотношениях и перемешанных в нагретом состоянии.

3.3 асфальтобетонное покрытие: Конструктивный слой дорожной одежды, устраиваемый из асфальтобетонной смеси и укладываемый на специально подготовленное основание.

3.4 асфальтобетонный завод: Предприятие по изготовлению асфальтобетонных смесей.

3.5 асфальтоукладчик: Самоходная дорожная машина, предназначенная для приемки, распределения, выравнивания и предварительного уплотнения асфальтобетонной смеси при устройстве дорожных покрытий.

3.6 битум модифицированный: Органическое вяжущее, полученное после введения в битум модифицирующих добавок для улучшения строительно-технических показателей свойств.

3.7 вибрационный каток: Самоходная дорожная машина на гладких металлических вальцах, один или два из которых являются вибрационными для послойного уплотнения асфальтобетонных смесей и других материалов конструктивных слоев дорожной одежды.

3.8 винтовой шнек: Рабочий орган асфальтоукладчика для равномерного распределения смеси по ширине укладываемой полосы.

3.9 выглаживающая плита: Рабочий орган асфальтоукладчика статического или вибрационного принципа действия для создания поперечного профиля, выравнивания и предварительного уплотнения уложенного слоя заданной толщины и ширины.

3.10 вяжущее вещество: Вещество, способное в результате физико-химических процессов соединять между собой зерна отдельных каменных материалов (песок, щебень и т.п.).

3.11 гладковальцовый каток: Самоходная дорожная машина на гладких металлических вальцах, с помощью которых производится послойное уплотнение асфальтобетонных смесей и других материалов конструктивных слоев дорожной одежды.

3.12 каток на пневматических шинах: Самоходная дорожная машина на пневматических шинах с гладким или рифленым протектором для послойного уплотнения асфальтобетонных смесей и других материалов конструктивных слоев дорожной одежды.

3.13 комбинированный каток: Самоходная дорожная машина, имеющая на одной оси один гладкий металлический вибрационный валец и пневматические шины на другой оси, для послойного уплотнения конструктивных слоев нежесткой дорожной одежды из асфальтобетонных смесей и других материалов.

3.14 модифицированное (композиционное) вяжущее на основе битума: Вяжущее вещество на основе битума, модифицированное различными добавками (полимер, резина и т.п.), улучшающими его физико-химические характеристики.

3.15 поверхностно-активное вещество: Минеральные или органические добавки, вводимые в смесь для повышения сцепления вяжущего с поверхностью каменного материала или с целью регулирования процессов формирования в смеси.

3.16 покрытие: Верхний слой дорожной одежды, воспринимающий усилия от колес автомобилей и подвергающийся непосредственному воздействию атмосферных факторов.

3.17 полимерно-битумное вяжущее: Органическое вяжущее, полученное путем объединения битума с полимером в присутствии пластификатора или без него.

3.18 трамбующий (вибрационный) брус: Вибрационный уплотняющий рабочий орган с узкой опорной плитой в виде бруса и с несколькими вибраторами, размещенными в один ряд, применяющийся для предварительного уплотнения песчаного слоя, слоев цементобетонных, асфальтобетонных, цементогрунтовых и других смесей.

4 Требования к материалам при устройстве асфальтобетонных покрытий автомобильных дорог из горячего асфальтобетона

4.1 Требования к материалам

4.1.1 Для приготовления горячих асфальтобетонных смесей применяют щебень из плотных горных пород по ГОСТ 8267 и щебень из металлургических шлаков по ГОСТ 3344 с размером фракций от 5 мм до 40 мм. Физико-механические характеристики щебня в зависимости от типа и марки смеси приведены в таблице Г.1 (приложение Г).

4.1.2 Природный песок должен отвечать требованиям ГОСТ 8736. Суммарное содержание пылеватых и глинистых частиц не должно превышать 10 %, содержание зерен мельче 0,16 мм не нормируется.

4.1.3 Песок из отсевов дробления горных пород должен соответствовать требованиям ГОСТ 8736 и таблицы Г.2 (приложение Г). Марка исходной горной породы по прочности, в соответствии с ГОСТ 9128, должна быть не ниже 1000, содержание глинистых частиц, определяемых методом набухания, - не более 0,5 %, а содержание зерен мельче 0,16 мм в песке - не должно превышать 20 %.

Примечание - В смесях II марки допускается применять шлаковый песок, соответствующий требованиям ГОСТ 3344, песок из отсевов дробления осадочных (карбонатных и других) горных пород с прочностью от 600 до 1000, а также природный песок в соотношении с песком из отсевов дробления не более чем 1:1.

4.1.4 Минеральный порошок должен соответствовать требованиям ГОСТ Р 52129. Допускается применять пыль из системы пылеулавливания смесительной установки в смесях I марки до 50 % от массы минерального порошка. В смесях II марки без ограничения. Содержание глинистых частиц в пыли улавливания по методу набухания в цилиндре не должно превышать 5,0 % по массе.

4.1.5 В качестве вяжущих применяют битумы нефтяные дорожные вязкие по ГОСТ 22245, вяжущие полимерно-битумные дорожные на основе блок-сополимеров типа стирол-бутадиен-стирол по ГОСТ Р 52056, а также битумные вяжущие с улучшенными свойствами, включая модифицированные, по техническим условиям производителя. Марка битума, полимерно-битумного вяжущего должна соответствовать климатическим и транспортно-эксплуатационным условиям применения горячего асфальтобетона в покрытии в соответствии с приложением Б.

4.1.6 При неудовлетворительной адгезии битумного вяжущего по пункту 24 ГОСТ 9128 к поверхности применяемых каменных материалов необходимо использовать добавки поверхностно активных веществ и активаторов, чтобы обеспечить требуемую водостойкость асфальтобетона.

4.1.7 Допускается применять в составе горячего асфальтобетона добавки старого фрезерованного гранулята.

4.1.8 Асфальтобетонные смеси и асфальтобетон в зависимости от вида минеральных составляющих, в соответствии с ГОСТ 9128, подразделяют на:

- щебеночные;

- гравийные;

- песчаные.

4.1.9 В зависимости от вязкости применяемого битума, температуры приготовления и укладки асфальтобетонные смеси бывают:

- горячие, приготовленные с использованием вязких дорожных битумов марок БНД (или БН) по ГОСТ 22245 с условной вязкостью от 40 до 130 (0,1 мм) или композиционных вяжущих на их основе, укладываемые при температуре не менее 120 °С;

- теплые, приготовленные в соответствии с ГОСТ 9128 с использованием дорожных битумов с пониженной вязкостью марок БНД (или БН) по ГОСТ 22245 с условной вязкостью от 131 до 300 (0,1 мм) и композиционных вяжущих на их основе, укладываемые при температуре менее 120 °С.

4.1.10 Выбор вида и марки органических вяжущих зависит от дорожно-климатической зоны и категории автомобильной дороги и улицы в соответствии с рекомендациями приложения Б.

4.1.11 Смеси асфальтобетонные горячие в соответствии с ГОСТ 9128 в зависимости от наибольшего размера минеральных зерен подразделяют на:

- крупнозернистые с размером зерен до 40 мм;

- мелкозернистые с размером до 20 мм;

- песчаные с размером до 10 мм.

4.1.12 Максимальный размер щебня или гравия и вид асфальтобетона рекомендуют назначать в зависимости от толщины устраиваемого конструктивного слоя в соответствии с таблицей 1.

Таблица 1- Ориентировочный расход смеси

|

Показатели |

Вид асфальтобетона |

||

|

крупнозернистый |

мелкозернистый |

песчаный |

|

|

Толщина слоя, см |

6,0 - 8,0 |

4,0 - 6,0 |

3,0 - 5,0 |

|

Расход смеси, кг/м2 |

150 - 200 |

100 - 150 |

75 - 125 |

|

Примечание - Расход смеси указан из расчета истинной плотности минеральной части в пределах 2,7 - 2,8 г/см3. Является ориентировочным и уточняется в процессе разработки проектно-сметной документации. |

|||

4.1.13 В зависимости от величины остаточной пористости асфальтобетоны в

соответствии с ГОСТ 9128 подразделяют на виды:

- высокоплотные с остаточной пористостью от 1,0 % до 2,5 %;

- плотные с пористостью от 2,5 % до 5,0 %;

- пористые с остаточной пористостью от 5,0 % до 10,0 %;

- высокопористые с пористостью более 10,0 %.

4.1.14 Щебенистые и гравийные горячие плотные асфальтобетоны в зависимости от содержания в смеси щебня (гравия) в соответствии с ГОСТ 9128 подразделяют на типы:

а) высокоплотные с содержанием щебня от 50 % до 70 %

б) плотные:

- А - многощебенистые с содержанием щебня от 50 % до 60 %;

- Б - среднещебенистые с содержанием щебня от 40 % до 50,0 %;

- В - малощебенистые с содержанием щебня от 30 % до 40 %;

- Г - песчаные из дробленного песка

- Д - песчаные из природного песка

в) высокопористые - щебенистые и песчаные.

4.1.15 Горячие смеси и асфальтобетоны в зависимости от показателей физико-механических свойств и качества применяемых компонентов подразделяются на марки, в соответствии с ГОСТ 9128, указанные в таблице 2.

Таблица 2 - Классификация горячих асфальтобетонных смесей и асфальтобетонов по маркам

|

Вид и тип смеси |

Марка |

|

Высокоплотные |

I |

|

Плотные типов: |

|

|

А |

I, II |

|

Б, Г |

I, II, III |

|

В, Д |

II, III |

|

Пористые |

I, II |

|

Высокопористые щебенистые |

I |

|

Высокопористые песчаные |

II |

4.1.16 Зерновые составы минеральной части смесей для нижних слоев покрытий и оснований, в соответствии с ГОСТ 9128, должны отвечать требованиям таблицы В.1 (приложение В); для верхних слоев покрытий - таблице В.2 (приложение В).

4.1.17 Водонасыщение и пористость минеральной части горячих асфальтобетонов, в соответствии с ГОСТ 9128, должны соответствовать требованиям таблицы 3.

Таблица 3 - Требования к горячим асфальтобетонам по показателям водонасыщения и пористости

|

Вид и тип асфальтобетона |

Значение водонасыщения, % об., для |

Пористость минеральной части асфальтобетонов, % об. |

|

|

образцов отформованных из смеси |

вырубок и кернов готового покрытия |

||

|

Высокоплотный |

1,0 - 2,5 |

0,5 - 3,0 |

Не более 16 |

|

Плотный: |

|

|

|

|

А |

2,0 - 5,0 |

1,5 - 5,0 |

14 - 19 |

|

Б |

1,5 - 4,0 |

1,0 - 4,5 |

|

|

В |

1,5 - 4,0 |

1,0 - 4,5 |

Не более 22 |

|

Г |

1,5 - 4,0 |

1,0 - 4,5 |

|

|

Д |

1,0 - 4,0 |

0,5 - 4,0 |

|

|

Пористый |

4,0 - 10 |

Не нормируется |

Не более 23 |

|

Высокопористый: |

|

|

|

|

Щебеночный |

10,0 - 18,0 |

Не менее 19 |

|

|

Песчаный |

10,0 - 18,0 |

Не менее 28 |

|

4.1.18 Показатели физико-механических свойств высокоплотных и плотных асфальтобетонов из смесей различных марок, применяемых в конкретных дорожно-климатических зонах, должны соответствовать ГОСТ 9128, а также требованиям, указанным в таблице В.3 (приложение В).

4.1.19 Подбор оптимального состава горячей асфальтобетонной смеси производится в лаборатории при соответствии показателей свойств асфальтобетона требованиям ГОСТ 9128 и настоящего стандарта.

4.1.20 Смеси, согласно ГОСТ 9128, должны быть однородными. Абсолютное значение отклонения содержания битума в смеси от проектного не должно превышать ±0,5 % по массе.

4.1.21 Однородность горячих асфальтобетонов оценивают по ГОСТ 12801 коэффициентом вариации предела прочности при сжатии при температуре 50 °С. В зависимости от марки смеси коэффициент вариации должен быть не более указанного в таблице 4.

Таблица 4 - Коэффициент вариации предела прочности при сжатии при температуре 50 °С

|

Наименование показателя |

Максимальный коэффициент вариации для горячих смесей марки |

||

|

I |

II |

III |

|

|

Предел прочности при сжатии при температуре 50 °С |

0,16 |

0,18 |

0,20 |

4.1.22 Допускается добавление в асфальтобетонные смеси асфальтогрануля-та из старого асфальтобетона, если полученные показатели физико-механических свойств отвечают требованиям ГОСТ 9128 и приложения В настоящего стандарта.

Примечание - Составы смесей с добавками асфальтогранулята для устройства асфальтобетонного покрытия на конкретном объекте подбираются в лаборатории, а рецепты утверждаются в установленном порядке.

5 Технология устройства покрытий из горячих асфальтобетонных смесей

5.1 Общие положения

5.1.1 Покрытия из горячих асфальтобетонных смесей устраивают в сухую погоду. Весной при температуре окружающего воздуха не ниже плюс 5 °С, осенью - не ниже плюс 10 °С и на сухом основании с положительной температурой, в соответствии со СНиП 3.06.03.

5.1.2 В состав работ по устройству покрытий из горячего асфальтобетона входят следующие технологические операции:

- подготовительные работы;

- приемка доставленной асфальтобетонной смеси и выгрузка в бункер асфальтоукладчика (или другого механизма);

- укладка смеси асфальтоукладчиком;

- уплотнение уложенного слоя катками.

5.1.3 Горячие асфальтобетонные смеси доставляются на объект автомобилями-самосвалами с чистыми кузовами (желательно с системой подогрева, например, выхлопными газами), накрытые водонепроницаемым тентом.

5.1.4 Темп укладки горячей асфальтобетонной смеси должен быть непрерывным и согласован с производительностью асфальтобетонного завода, количеством автотранспортных средств для доставки смеси, производительностью асфальтоукладчика (асфальтоукладчиков) и звена дорожных катков для уплотнения покрытия. Темп работ устанавливают проектом производства работ.

5.1.5 Для укладки смеси рекомендуют применять асфальтоукладчики с автоматической системой обеспечения ровности и поперечного уклона.

5.1.6 Для уплотнения покрытий из асфальтобетонной смеси применяют дорожные катки массой от 8 до 18 тонн.

5.2 Подготовительные работы

5.2.1 Подготовительные работы при устройстве покрытий из горячих асфальтобетонных смесей производят в соответствии с пунктами 5.2.1 - 5.2.4 СТО НОСТРОЙ 2.25.36.

5.2.2 Перед началом работ по устройству асфальтобетонных покрытий необходимо выставить ограждения и дорожные знаки в соответствии с проектом организации дорожного движения.

5.2.3 Перед устройством слоев покрытия из горячей асфальтобетонной смеси следует убедиться в ровности и качестве нижележащего слоя, который должен соответствовать требования проекта и СНиП 3.06.03 к высотным отметкам продольного и поперечного профиля, ровности и поперечным уклонам.

5.2.4 Поверхность нижележащего слоя должна быть очищена от пыли и грязи, после чего обработана органическим вяжущим материалом битумной эмульсией по ГОСТ Р 52128 или жидким дорожным битумом по ГОСТ 11955.

5.2.5 Жидкий дорожный битум наносят автогудронатором на обрабатываемую поверхность равномерным слоем без пропусков с расходом вяжущего в пределах от 0,2 до 0,3 л/м2. При использовании битумной эмульсии расход устанавливают в пересчете на содержание в ней вяжущего.

5.2.6 Обработку основания из свежеуложенного асфальтобетона вяжущими материалами можно не производить, если оно устроено при поточном строительстве и его поверхность не загрязнена и не подвергалась движению транспорта.

5.2.7 В период подготовительных работ рекомендуют провести пробную укладку горячей асфальтобетонной смеси для уточнения толщины припуска на уплотнение слоя катками, необходимого количества проходов всех катков уплотняющего звена по одному следу для достижения проектной плотности.

5.2.8 По результатам пробной укладки уточняют окончательный рецепт асфальтобетонной смеси, определяют режим ее укладки и уплотнения, с учетом:

- температур воздуха, основания, асфальтобетонной смеси в момент доставки, в уложенном слое на расстоянии от 20 до 60 м от асфальтоукладчика;

- типа и конструктивных особенностей асфальтоукладчика (режимов работы органов предварительного уплотнения, обогрева плиты, ширины плиты при укладке и т.д.) и применяемых катков (типа, веса, вида, количества и т.д.);

- степени уплотнения слоя на объекте, при измерении неразрушающими экспресс-методами после испытаний в лаборатории высверленных из покрытия образцов-кернов (коэффициент уплотнения и пористость);

- текстуры и шероховатости поверхности уплотненного слоя.

Примечание - При наличии других факторов, оказывающих существенное влияние на результаты пробной укладки, их необходимо учитывать.

5.2.9 Автоматическая система обеспечения ровности асфальтоукладчика должна быть исправной и подготовлена для работы от копирных струн, подвижных контрольных уровней (механических, лазерных, ультразвуковых лыж) или с помощью 3-D системы нивелирования.

5.2.10 При использовании копирной струны и геодезических инструментов на расстоянии не более 8 м друг от друга на всю длину захватки должны быть заранее установлены стойки с высотными отметками. В качестве струны рекомендуют использовать металлический трос диаметром от 2 до 4 мм.

5.2.11 Натяжение струны осуществляют специальными натяжными лебедками. Для исключения провисания струны длина участка натяжения с одной базы не должна превышать 300 м.

5.2.12 Высота установки струны должна быть в пределах от 0,15 до 0,5 м от основания, на котором установлены стойки.

5.2.13 При установке копирной струны необходимо следить за тем, чтобы при движении асфальтоукладчика щуп (рамка) датчика автоматической системы обеспечения ровности не смещался от оси более чем на 1/3 своей ширины и проходил узел крепления струны в пределах времени запаздывания срабатывания автоматической системы (не более чем за 3 секунды).

5.2.14 Проектные высотные отметки должны выноситься на базовые и промежуточные стойки с точностью до ±3 мм. После натяжения струны необходимо провести контроль ее установки с помощью нивелира, как на стойках, так и между ними.

5.3 Доставка смеси на объект

5.3.1 Необходимое количество и грузоподъемность транспортных средств и технологические этапы перевозки определяют в соответствии с пунктами 5.3.1 - 5.3.3 СТО НОСТРОЙ 2.25.36.

5.3.2 Температура доставляемой асфальтобетонной смеси должна быть не ниже указанной в таблице Д.2 и на рисунке Д.1 (приложение Д).

5.3.3 Производитель работ на объекте перед разгрузкой смеси должен убедиться в соответствии доставленной смеси необходимым требованиям проекта и нормативно-технической документации, а именно вида, типа и марки горячей асфальтобетонной смеси, и ее температуре непосредственно в кузове автомобиля-самосвала. Если смесь не соответствует предъявляемым требованиям, то машину с забракованной смесью отправляют на асфальтобетонный завод.

5.4 Устройство асфальтобетонных покрытий

5.4.1 Перед началом работы асфальтоукладчик должен быть установлен в исходное положение и подготовлен к работе в соответствии с инструкцией по его эксплуатации.

Примечание - Выглаживающую плиту асфальтоукладчика устанавливают на деревянные бруски (стартовые колодки) параллельно основанию на высоту проектной толщины слоя с учетом припуска (запаса) на уплотнение.

5.4.2 Для получения ровной поверхности устраиваемого покрытия следует обеспечивать постоянную скорость и непрерывность укладки асфальтобетонной смеси.

5.4.3 Автоматическая следящая система асфальтоукладчика должна обеспечивать требуемую ровность покрытия.

5.4.4 Во время укладки смесь должна равномерно поступать из кузова самосвала или перегружателя в бункер укладчика по мере ее расхода. Уровень смеси в шнековой камере должен поддерживаться постоянным, примерно чуть вьтттте оси вала шнека. Для получения слоя постоянной толщины и необходимой ровности следует в процессе укладки обеспечивать равномерное давление материала на выглаживающую плиту.

5.4.5 При устройстве продольных и поперечных сопряжений, в целях обеспечения надежной спайки ранее уложенного и укладываемого асфальтобетонного слоя, выполняют следующие технологические операции:

- обрезку (обрубку) спаек с помощью, например, нарезчика швов с алмазным диском, дорожной фрезы или навесного оборудования на дорожном катке;

- подгрунтовку кромки ранее уложенного слоя жидким битумом, удовлетворяющими требованиям ГОСТ 11955, или битумной эмульсией по ГОСТ Р 52128;

- прогрев спайки с использованием инфракрасных разогревателей швов;

- укладку покрытия на всю ширину проезжей части широкозахватными асфальтоукладчиками или двумя укладчиками;

- другие технологические приемы, обеспечивающие надежную спайку ранее уложенного и укладываемого асфальтобетона.

5.5 Уплотнение асфальтобетонных слоев

5.5.1 Горячую асфальтобетонную смесь уплотняют дорожными катками сразу же после распределения ее асфальтоукладчиком.

Примечание - Уплотнение следует начинать с поперечного сопряжения полос.

5.5.2 Асфальтобетонную смесь необходимо уплотнять дорожными катками при температуре эффективного уплотнения после распределения ее асфальтоукладчиком (таблицы Д.3, Д.4, рисунки Д.1, Д.2 приложения Д).

5.5.3 Вид, вес, количество дорожных катков и ведущую машину звена для основного уплотнения назначают исходя из вида смеси, толщины слоя, скорости укладки и погодно-климатических условий. Ориентировочно количество гладковальцовых катков устанавливают из расчета по два катка на ширину от 4,5 до 6,0 м укладываемого слоя.

5.5.4 Применение асфальтоукладчиков с трамбующим брусом.

5.5.4.1 Для оптимального уплотнения асфальтобетонных смесей с содержанием щебня более 40 % (высокоплотных, типов А и Б, а так же пористых и высокопористых) рекомендуют следующий состав звена дорожных катков:

- для этапа основного уплотнения - каток на пневматических шинах массой 16 т (от 6 до 10 проходов по одному следу), либо средний гладковальцовый каток статического действия массой от 10 до 13 т (от 8 до 10 проходов) или же легкий вибрационный каток массой от 6 до 8 т (от 5 до 7 проходов);

- для этапа окончательного уплотнения - гладковальцовый статический каток массой от 11 до 18 т (от 6 до 8 проходов по одному следу).

5.5.4.2 Для асфальтобетонных смесей с содержанием щебня менее 40 % (типа В, Г, Д, а так же пористых и высокопористых песчаных) рекомендуют следующий этап звена:

- для этапа предварительного уплотнения - гладковальцовый каток массой от 6 до 8 т или вибрационный массой от 6 до 8 т с выключенным вибратором (от 2 до 3 прохода по одному следу);

- для этапа основного уплотнения - каток на пневматических шинах массой 16 т (от 6 до 10 проходов по одному следу), либо гладковальцовый каток массой от 10 до 13 т статического действия (от 8 до 10 проходов), или вибрационный массой от 6 до 8 т с включенным вибратором (от 3 до 4 прохода);

- для этапа окончательного уплотнения - гладковальцовый статический каток массой от 11 до 18 т (от 4 до 8 проходов).

5.5.5 Применение асфальтоукладчиков с трамбующим брусом и виброплитой.

5.5.5.1 Для оптимального уплотнения асфальтобетонных смесей с содержанием щебня более 40 % (высокоплотных, типов А и Б, а так же пористых и высокопористых) рекомендуют следующий состав звена дорожных катков:

- для этапа основного уплотнения - каток на пневматических шинах массой 16 т или легкий вибрационный каток от 6 до 8 т, или гладковальцовый каток массой от 10 до 13 т, либо комбинированный катком массой от 10 до 13 т (от 4 до 6 проходов);

- для окончательного уплотнения - тяжелый гладковальцовый каток массой от 11 до 18 т (от 4 до 6 проходов).

5.5.5.2 Для асфальтобетонных смесей с содержанием щебня менее 40 % (типа В, Г, Д, а так же пористых и высокопористых песчаных) рекомендуют следующий состав звена:

- для этапа предварительного уплотнения - легкий гладковальцовый каток массой от 6 до 8 т или вибрационный массой от 6 до 8 т с выключенным вибратором (от 2 до 3 прохода по одному следу);

- для этапа основного уплотнения - гладковальцовый каток массой от 10 до 13 т (от 6 до 8 проходов) или катком на пневматических шинах массой 16 т или же вибрационным катком от 6 до 8 т с включенным вибратором (от 4 до 6 проходов);

- для окончательного уплотнения - гладковальцовый каток массой от 11 до 18 т (4 прохода).

5.5.6 Уплотнение асфальтобетонных слоев должно производиться при температуре эффективного уплотнения, которая зависит от типа, вида и марки асфальтобетонной смеси, погодно-климатических условий при проведении дорожных работ, толщины уплотняемого слоя, состава звена дорожных катков и других факторов. Температура горячих смесей для эффективного уплотнения приведена в приложении Д.

Примечание - Изменение температуры асфальтобетонной смеси в процессе уплотнения можно ориентировочно определить по формуле (Д.2).

5.5.7 В процессе уплотнения необходимо обеспечить минимальные расстояния между асфальтоукладчиком и дорожными катками. При движении катков необходимо исключить резкое торможение и реверсирование.

5.5.8 На стадии предварительного уплотнения катки работают в статическом режиме. Включать вибрацию на вальцах рекомендуют на основном этапе уплотнения асфальтобетонного слоя.

5.5.9 Уплотнение производят от краев к оси дороги, а затем от оси к краям. Первый проход каток должен совершить, не доходя до края ранее уложенной полосы на расстояние от 10 до 20 см. В процессе уплотнения катки должны осуществлять челночное движение по укатываемой полосе в продольном направлении, перекрывая каждый след на ширину от 20 до 30 см в поперечном направлении. Схема укатки должна обеспечивать равномерное уплотнение по ширине укатываемого полотна, что достигают одинаковым числом проходов катков по каждому следу.

5.5.10 Совершив один двойной проход, катки смещаются поперек полосы укладки на ширину вальцов с учетом перекрытия следа. После уплотнения покрытия по всей ширине укладки катки возвращаются на исходную позицию (на первую полосу уплотнения), после чего цикл проходов повторяют. Минимальное расстояние между катками должно составлять от 2 до 3 м.

5.5.11 Первые 2 - 3 прохода катка рекомендуют выполнять на скорости от 3 до 4 км/ч, а последующие на скорости от 5 до 6 км/ч. Для достижения требуемой степени уплотнения количество проходов катка по одному следу следует назначать в зависимости от зернового состава минеральной части, технологических и реологических свойств асфальтобетонной смеси, асфальтобетонного слоя.

Примечание - Требуемое количество проходов катков уточняют при пробной укатке. Лишние проходы катков при уплотнении покрытия также нежелательны, так как могут вызвать разрушение структуры уплотняемого асфальтобетона и снижение его структурно-механических и строительно-технических показателей.

5.5.12 В процессе уплотнения смеси катки должны находиться в непрерывном движении. Запрещается останавливать катки на недоуплотненном и неостывшем слое.

6 Контроль качества производства работ и приемо-сдаточные испытания

6.1 Операционный контроль качества устройства асфальтобетонных покрытий

6.1.1 На каждую партию отгружаемой смеси производитель работ получает документ, в котором указывают:

- наименование предприятия-изготовителя и его адрес;

- номер и дату выдачи документа;

- наименование и адрес потребителя;

- номер заказа (партии) и количество (масса) смеси;

- вид смеси;

- температуру смеси (на каждый автомобиль-самосвал).

6.1.2 При необходимости производитель работ получает документ о качестве с результатами приемосдаточных и периодических испытаний (в соответствии с методиками ГОСТ 12801 не ранее чем через сутки) со следующими показателями

физико-механических свойств:

- пористость минеральной части;

- остаточная пористость;

- водонасыщение;

- пределы прочности при сжатии при температуре 50 °С и 20 °С;

- сцепление битума с минеральной частью смеси (по требованию);

- показатели сдвигоустойчивости (по требованию);

- показатель трещиностойкости (по требованию).

6.1.3 При необходимости производитель работ получает дополнительные результаты длительных испытаний за анализируемый период по показателям:

- водостойкости при длительном водонасыщении;

- однородности смеси.

Примечание - Продолжительность анализируемого периода определяют сроком выполнения работ по устройству асфальтобетонного покрытия на одном объекте, но не более 1 месяца.

6.1.4 Типовая схема проведения контроля качества асфальтобетонной смеси приведена в таблице Е.1 (приложение Е).

6.1.5 В процессе устройства асфальтобетонного покрытия и в период его формирования при операционном контроле, не реже чем через каждые 100 м, контролируют:

- проектные высотные отметки;

- проектную ширину;

- проектную толщину слоя неуплотненного материала;

- проектные поперечные и продольные уклоны;

- ровность;

- температуру горячей и теплой асфальтобетонной смеси;

- качество продольных и поперечных сопряжений укладываемых полос.

Примечание - При выполнении контрольных работ разрешают применять поверенные и откалиброванные в установленном порядке автоматизированные системы измерения, приборы и оборудование, позволяющие получить объективную количественную оценку измеряемых параметров качества асфальтобетонных покрытий.

6.1.6 Проектные высотные отметки контролируют по оси дороги с помощью нивелира и нивелирной рейки в соответствии с требованиями СНиП 3.06.03.

Нивелир и рейка должны быть технически исправны, поверены и отвечать требованиям ГОСТ 10528.

6.1.7 Проектную ширину проверяют, согласно пункту 4.2 ГОСТ Р 52577, с помощью рулетки измерительной металлической не ниже 3-го класса точности - по ГОСТ 7502.

Допускают применять другие средства измерений с точностью не ниже указанной.

6.1.8 Проектную толщину слоя неуплотненного материала контролируют по его оси в процессе укладки смеси, не реже чем через каждые 100 м, согласно СНиП 3.06.03.

Примечания

1 Не более 10 % результатов замеров могут иметь отклонения от проектной толщины слоя в пределах ±30 %, остальные - до ±20 %.

2 Не более 10 % замеров поперечных уклонов могут иметь отклонения от проектных значений в пределах от минус 0,010 до плюс 0,015, остальные - до ±0,005.

6.1.9 Проектные поперечные и продольные уклоны проверяют по пункту 4.4.1 ГОСТ Р 52577 с помощью уровня и линейки или 3-метровой рейки.

6.1.10 Ровность покрытия в поперечном направлении проверяют согласно пункту 4 ГОСТ 30412

Примечание - Не более 5 % результатов замеров ровности (просвет под рейкой) 3-метровой рейкой могут иметь отклонения в пределах до 6 мм, остальные до 3 мм. Ровность и поперечные уклоны должны замеряться не реже чем через 50 м.

6.1.11 Температуру горячей и теплой асфальтобетонной смеси, согласно пункту 6.9 ГОСТ 9128, контролируют по сопроводительным документам температуры выпуска смеси к каждому транспортному средству, которая должна соответствовать таблице Д.1 (приложение Д). Измеряют температуру в каждом транспортном средстве и если она ниже рекомендуемой в таблице Д.2 (приложение Д) для данного вида, типа и марки, смесь бракуют.

6.1.12 Качество продольных и поперечных сопряжений укладываемых полос оценивают визуально, а также с использованием 3-метровой рейки или специального шаблона.

6.1.13 Равномерность распределения, толщину укладываемого слоя, продольный и поперечные уклоны, а так же ровность контролируют в процессе укладки, не реже чем через каждые 100 м, согласно СНиП 3.06.03.

Примечания

1 Не более 10 % результатов замеров могут иметь отклонения от проектной толщины слоя в пределах ± 30 %, остальные - до ±20 %.

2 Не более 10 % замеров поперечных уклонов могут иметь отклонения от проектных значений в пределах от минус 0,010 до плюс 0,015, остальные - до ±0,005.

6.1.14 В процессе уплотнения контролируют заданный режим уплотнения слоя, ровность, поперечный и продольный уклоны.

Примечание - рекомендуют использовать различные экспресс-методы и приборы (по-рометрический, радиоизотопный, акустический и др.).

6.2 Приемочный контроль

6.2.1 Приемку работ при устройстве дорожных асфальтобетонных покрытий осуществляют в соответствии со СНиП 3.06.03, СНиП 3.01.04, атакже с Правилами ВСН 19-84 [7].

6.2.2 Ширину, поперечный профиль покрытий и ровность в поперечном направлении проверяют согласно п. 6.1.7 - 6.1.10, не реже чем через каждые 100 м.

6.2.3 Ровность покрытия в продольном направлении проверяют, через каждые 30 - 50 м, в соответствии с пунктом 4.4.2 ГОСТ 52577. Замеры производят параллельно оси дороги на расстоянии от 1 до 1,5 м от края проезжей части или бортового камня.

6.2.4 Для контроля качества готового асфальтобетонного покрытия пробы, (вырубки и керны) отбирают, в соответствии со СНиП 3.06.03 и пунктом 4.2 ГОСТ 12801, не ближе 1,5 м от края проезжей части.

6.2.5 Пробы отбирают не ранее, чем через 3 суток после окончания уплотнения и открытия движения автомобильного транспорта по покрытию.

6.2.6 Отбор контрольных проб производится из расчета: 3 пробы с каждых 7000 м2 покрытия.

6.2.7 На участках, расположенных в непосредственной близости от сопряжений, пробы отбирают на полосе движения (не ближе 1 м от сопряжения).

6.2.8 При отборе проб измеряют толщину слоя покрытия и визуально оценивают сцепление между слоями покрытия и основания.

6.2.9 Показатели физико-механических свойств непереформованных и переформованных образцов, полученные при испытаниях в лаборатории, должных отвечать требованиям ГОСТ 9128 (для высокоплотных и плотных горячих асфальтобетонных смесей, в соответствии с пунктом 6.2.15 СТО НОСТРОЙ 2.25.36).

6.2.10 При визуальном контроле качества, на готовом покрытии не допускают наличие каких-либо дефектов и загрязнений. Выявленные дефекты необходимо устранить до окончательной приемки асфальтобетонного покрытия в эксплуатацию.

6.2.11 Коэффициент сцепления покрытия, измеряемый прибором ПКРС-2У (ГОСТ Р 50597), должен соответствовать требованиям СНиП 3.06.03.

Примечание - Не менее 0,3 при его измерении шиной без рисунка протектора и 0,4 - шиной, имеющей рисунок протектора.

6.2.12 Степень уплотнения горячего асфальтобетона в конструктивных слоях оценивают по показателю «коэффициент уплотнения», который должен быть не ниже:

- 0,99 - для высокоплотного и плотного асфальтобетона из горячих смесей типов А и Б при содержании щебня более 40 %;

- 0,98 - для плотного асфальтобетона из горячих смесей типов В, Г и Д при содержании щебня менее 40 %, а также пористого и высокопористого асфальтобетона.

6.2.13 Все средства измерения должны быть поверены и откалиброваны, в соответствии с пунктом 6.2.17 СТО НОСТРОЙ 2.25. 36.

7 Техника безопасности

7.1 При проведении работ по устройству асфальтобетонных покрытий необходимо соблюдать требования СНиП 12-03, СНиП 12-04, СНиП 3.06.03, а также должны быть приняты меры по обеспечению безопасности движения автотранспорта.

7.2 До начала работ по устройству асфальтобетонного покрытия необходимо оградить участок работ дорожными знаками, а движение автотранспорта направить в объезд (расстановка дорожных знаков производится в соответствии с ВСН 37-84 [8]).

7.3 Люди, находящиеся на площадке, должны иметь установленную спецодежду.

7.4 В случаях проведения работ в вечернее и ночное время необходимо организовать соответствующее освещение места работ с помощью прожекторов или мощных светильников, устанавливаемых на временных опорах, и установить в зоне работ специальное светотехническое предупреждающее оборудование в виде импульсных сигнальных фонарей красного цвета (работающих от любого источника питания мощностью не более 36 В), устанавливаемых на высоте не менее 1,2 м и видных на расстоянии не менее 50 м, а также импульсных инвентарных сигнальных стрелок, указывающих направление движения общего транспорта.

7.5 При разгрузке автомобиля запрещают нахождение рабочих между бункером асфальтоукладчика и автомобилем. Поднятый кузов автомобиля разрешают очищать только специальным скребком с длинной ручкой, работая только с земли, а не с колес или борта автомобиля.

7.6 Нахождение рабочих на покрытии во время его уплотнения катками запрещается. Во время работ запрещают выход рабочих за ограждения и нахождение на площадке посторонних лиц.

7.7 По окончании работ рабочий инструмент, инвентарь и защитные приспособления должны быть убраны в специально отведенные места, не мешающие движению общего транспорта, а механизмы должны быть отведены в специальные места стоянки или ограждены в случае нахождения их на проезжей части.

Приложение А

(рекомендуемое)

Рекомендации по применению горячего и теплого

асфальтобетона

для строительства дорожных покрытий

Таблица А.1

|

Автомобильные дороги и сооружения |

Вид асфальтобетонной смеси |

|

Горячая |

|

|

Мосты и путепроводы |

0 |

|

Тоннели |

+ |

|

Паркинги |

+ |

|

по ГОСТ Р 52398 |

|

|

IA |

+ |

|

IБ |

+ |

|

IB |

+ |

|

II |

+ |

|

III |

+ |

|

IV |

+ |

|

V |

+ |

|

по ГОСТ Р 50597 |

|

|

А |

+ |

|

Б |

+ |

|

В |

+ |

|

Примечание - Знак ноль - применение с ограничением (на основании технико-экономических расчетов); знак плюс - применение рекомендуется. |

|

Приложение Б

(справочное)

Таблица Б.1

|

Дорожно-климатическая зона |

Вид асфальтобетона |

Категория автомобильной дороги |

|||||

|

I, II |

III |

IV |

|||||

|

Марка смеси |

Марка битума |

Марка смеси |

Марка битума |

Марка смеси |

Марка битума |

||

|

I |

Плотный и высокоплотный, теплый |

I |

|

II |

БНД 90/130 |

III |

БНД 90/130 |

|

|

БНД 130/200 |

БНД 130/200 |

|||||

|

БНД 200/300 |

БНД 200/300 |

БНД 200/300 |

|||||

|

|

БНД 90/130 |

БНД 90/130 |

|||||

|

|

СГ 130/200 |

СГ 130/200 |

|||||

|

|

МГ 130/200 |

МГ 130/200 |

|||||

|

|

МГО 130/200 |

МГО 130/200 |

|||||

|

II, III |

Плотный и высокоплотный, горячий и теплый |

I |

БНД 40/60 |

II |

БНД 60/90 |

III |

БНД 60/90 |

|

БНД 60/90 |

БНД 90/130 |

БНД 90/130 |

|||||

|

БНД 90/130 |

БНД 130/200 |

БНД 130/200 |

|||||

|

БН 40/60 |

БНД 200/300 |

БНД 200/300 |

|||||

|

БН 60/90 |

БН 60/90 |

БН 60/90 |

|||||

|

|

БН 90/130 |

БН 90/130 |

|||||

|

|

БН 130/200 |

БН 130/200 |

|||||

|

|

|

СГ 130/200 |

|||||

|

|

|

МГ 130/200 |

|||||

|

|

|

МГО 130/200 |

|||||

|

IV, V |

Плотный, горячий |

I |

БНД 40/60 |

II |

БНД 60/90 |

III |

БНД 60/90 |

|

БНД 60/90 |

БНД 90/130 |

БНД 90/130 |

|||||

|

БНД 90/130 |

БНД 130/200 |

БНД 130/200 |

|||||

|

БН 40/60 |

БН 60/90 |

БН 60/90 |

|||||

|

БН 60/90 |

БН 90/130 |

БН 90/130 |

|||||

|

|

БН 130/200 |

БН 130/200 |

|||||

|

Примечания 1 Для городских скоростных магистральных улиц и дорог следует применять асфальтобетоны из смесей видов и марок, рекомендованных для дорог категорий I и II; для дорог промышленно-складских районов - рекомендуемые для дорог категории III; для остальных улиц и дорог - рекомендуемые для дорог категории IV. 2 Битумы марок БН рекомендуется применять в мягких климатических условиях, характеризуемых средними температурами самого холодного месяца года выше минус 10 °С. 3 Битум марки БН 40/60 должен соответствовать технической документации, утвержденной в установленном порядке. |

|||||||

Приложение В

(обязательное)

Технические требования к горячим асфальтобетонным смесям

Таблица В.1 - Требования к зерновым составам минеральной части асфальтобетонных смесей для нижних слоев покрытий и оснований

|

Вид и тип смеси |

Размер зерен, мм, мельче |

||||||||||

|

40 |

20 |

15 |

10 |

5 |

2,5 |

1,25 |

0,63 |

0,315 |

0,16 |

0,071 |

|

|

Плотные типов: |

Непрерывные зерновые составы |

||||||||||

|

А |

90 - 100 |

66 - 90 |

56 - 70 |

48 - 62 |

40 - 50 |

28 - 38 |

20 - 28 |

14 - 20 |

10 - 16 |

6 - 12 |

4 - 10 |

|

Б |

90 - 100 |

76 - 90 |

68 - 80 |

60 - 72 |

50 - 60 |

38 - 48 |

28 - 37 |

20 - 28 |

14 - 22 |

10 - 16 |

6 - 12 |

|

|

Прерывистые зерновые составы |

||||||||||

|

А |

90 - 100 |

66 - 90 |

56 - 70 |

48 - 62 |

40 - 50 |

28 - 50 |

20 - 50 |

14 - 50 |

10 - 28 |

6 - 16 |

4 - 10 |

|

Б |

90 -100 |

76 - 90 |

68 - 80 |

60 - 72 |

50 - 60 |

38 - 60 |

28 - 60 |

20 - 60 |

14 - 34 |

10 - 20 |

6 - 12 |

|

Пористые |

90 - 100 |

75 - 100 |

64 - 100 |

52 - 88 |

40 - 60 |

28 - 60 |

16 - 60 |

10 - 60 |

8 - 37 |

5 - 20 |

2 - 8 |

|

|

(90 - 100) |

|

|

|

|

|

|

|

|

|

|

|

Высокопористые щебеночные |

90 - 100 |

55 - 75 |

35 - 64 |

22 - 52 |

15 - 40 |

10 - 28 |

5 - 16 |

3 - 10 |

2 - 8 |

1 - 5 |

1 - 4 |

|

|

(90 - 100) |

|

|

|

|

|

|

|

|

|

|

|

Высокопористые песчаные |

|

|

|

|

70 - 100 |

64 - 100 |

41 - 100 |

25 - 85 |

17 - 72 |

10 - 45 |

4 - 10 |

|

Примечания 1 В скобках указаны требования к зерновым составам минеральной частим асфальтобетонных смесей при ограничениях проектной документацией крупности применяемого щебня. 2 При приемо-сдаточных испытаниях допускается определять зерновой состав смесей по контрольным ситам в соответствии с показателями, выделенным полужирным шрифтом. |

|||||||||||

Таблица В.2 - Требования к зерновым составам минеральной части горячих асфальтобетонных смесей для верхних слоев покрытий

|

Вид и тип смесей и асфальтобетонов |

Размер зерен, мм, мельче |

|||||||||

|

20 |

15 |

10 |

5 |

2,5 |

1,25 |

0,63 |

0,315 |

0,14 |

0,071 |

|

|

Горячие: |

|

|

|

|

|

|

|

|

|

|

|

высокоплотные |

90 - 100 |

70 - 100 |

56 - 100 |

30 - 50 |

24 - 50 |

18 - 50 |

13 - 50 |

12 - 50 |

11 - 28 |

10 - 16 |

|

|

(90 - 100) |

(90 - 100) |

|

|

|

|

|

|

|

|

|

плотные типов: |

Непрерывные зерновые составы |

|||||||||

|

А |

90 - 100 |

75 - 100 |

62 - 100 |

40 - 50 |

28 - 38 |

20 - 28 |

14 - 20 |

10 - 16 |

6 - 12 |

4 - 10 |

|

|

(90 - 100) |

(90 - 100) |

|

|

|

|

|

|

|

|

|

Б |

90 - 100 |

80 - 100 |

70 - 100 |

50 - 60 |

38 - 48 |

28 - 37 |

20 - 28 |

14 - 22 |

10 - 16 |

6 - 12 |

|

В |

90 - 100 |

85 - 100 |

75 - 100 |

60 - 70 |

48 - 60 |

37 - 50 |

28 -40 |

20 - 30 |

13 - 20 |

8 - 14 |

|

Г |

- |

- |

100 |

70 - 100 |

56 - 82 |

42 - 65 |

30 - 50 |

20 - 36 |

15 - 25 |

8 - 16 |

|

Д |

- |

- |

100 |

70 - 100 |

60 - 93 |

42 - 85 |

30 - 75 |

20 - 55 |

15 - 33 |

10 - 16 |

|

|

Прерывистые зерновые составы |

|||||||||

|

А |

90 - 100 |

75 - 100 |

62 - 100 |

40 - 50 |

28 - 50 |

20 - 50 |

14 - 50 |

10 - 28 |

6 - 16 |

4 - 10 |

|

Б |

90 - 100 |

80 - 100 |

70 - 100 |

50 - 60 |

38 - 60 |

28 - 60 |

20 - 60 |

14 - 34 |

10 - 20 |

6 - 12 |

|

Примечания 1 В скобках указаны требования к зерновым составам минеральной части асфальтобетонных смесей при ограничении проектной документацией крупности применяемого щебня. 2 При приемо-сдаточных испытаниях допускается определять зерновые составы смесей по контрольным ситам в соответствии с данными, выделенными жирным шрифтом. |

||||||||||

Таблица В.3 - Показатели физико-механических свойств асфальтобетонов из смесей различных марок

|

Наименование показателя |

Значение для асфальтобетонов марки |

||||||||

|

I |

II |

III |

|||||||

|

для дорожно-климатических зон |

|||||||||

|

I |

II, III |

IV, V |

I |

II, Ш |

IV, V |

I |

II, III |

IV, V |

|

|

Предел прочности при сжатии при температуре 50 °С, МПа, не менее, для асфальтобетонов: |

|

|

|

|

|

|

|

|

|

|

а) высокоплотных |

1,0 |

1,1 |

1,2 |

|

|

|

|

|

|

|

б) плотных типов: |

|

|

|

|

|

|

|

|

|

|

А |

0,9 |

1,0 |

1,1 |

0,8 |

0,9 |

1,0 |

- |

- |

- |

|

Б |

1,0 |

1,2 |

1,3 |

0,9 |

1,0 |

1,2 |

0,8 |

0,9 |

1,1 |

|

В |

- |

- |

- |

1,1 |

1,2 |

1,3 |

1,0 |

1,1 |

1,2 |

|

Г |

1,1 |

1,3 |

1,6 |

1,0 |

1,2 |

1,4 |

0,9 |

1,0 |

1,1 |

|

Д |

- |

- |

- |

1,1 |

1,3 |

1,5 |

1,0 |

1,1 |

1,2 |

|

Предел прочности при сжатии при температуре 20 °С для асфальтобетонов всех типов, МПа, не менее |

2,5 |

2,5 |

2,5 |

2,2 |

2,2 |

2,2 |

2,0 |

2,0 |

2,0 |

|

Предел прочности при сжатии при температуре 0 °С для асфальтобетонов всех типов, МПа, не более |

9,0 |

11,0 |

13,0 |

10,0 |

12,0 |

13,0 |

10,0 |

12,0 |

13,0 |

|

Водостойкость, не менее: |

|

|

|

|

|

|

|

|

|

|

- плотных асфальтобетонов |

0,95 |

0,90 |

0,85 |

0,90 |

0,85 |

0,80 |

0,85 |

0,75 |

0,70 |

|

- высокоплотньк асфальтобетонов |

0,95 |

0,95 |

0,90 |

|

|

|

|

|

|

|

- плотных асфальтобетонов при длительном водо- насыщении |

0,90 |

0,85 |

0,75 |

0,85 |

0,75 |

0,70 |

0,75 |

0,65 |

0,60 |

|

- высокоплотньх асфальтобетонов при длительном водонасыщении |

0,95 |

0,90 |

0,85 |

|

|

|

|

|

|

|

Сдвигоустойчивость по: |

|

|

|

|

|

|

|

|

|

|

а) коэффициенту внутреннего трения, не менее, для асфальтобетонов типов: |

|

|

|

|

|

|

|

|

|

|

Высокоплотных |

0,88 |

0,89 |

0,91 |

|

|

|

|

|

|

|

А |

0,86 |

0,87 |

0,89 |

0,86 |

0,87 |

0,89 |

|

|

|

|

Б |

0,80 |

0,81 |

0,83 |

0,80 |

0,81 |

0,83 |

0,79 |

0,8 |

0,81 |

|

В |

|

|

|

0,74 |

0,76 |

0,78 |

0,73 |

0,75 |

0,77 |

|

Г |

0,78 |

0,80 |

0,82 |

0,78 |

0,80 |

0,82 |

0,76 |

0,78 |

0,80 |

|

Д |

|

|

|

0,64 |

0,65 |

0,7 |

0,62 |

0,64 |

0,66 |

|

б) сцеплению при сдвиге при температуре 50 °С, не менее, для асфальтобетонов типов: |

|

|

|

|

|

|

|

|

|

|

Высокоплотных |

0,25 |

0,27 |

0,30 |

|

|

|

|

|

|

|

А |

0,23 |

0,25 |

0,26 |

0,22 |

0,24 |

0,25 |

|

|

|

|

Б |

0,32 |

0,37 |

0,38 |

0,31 |

0,35 |

0,36 |

0,29 |

0,34 |

0,36 |

|

В |

|

|

|

0,37 |

0,42 |

0,44 |

0,36 |

0,40 |

0,42 |

|

Г |

0,34 |

0,37 |

0,38 |

0,33 |

0,36 |

0,37 |

0,32 |

0,35 |

0,36 |

|

Д |

|

|

|

0,47 |

0,54 |

0,55 |

0,45 |

0,48 |

0,50 |

|

Трещиностойкость по пределу прочности на растяжение при расколе при температуре 0 °С и скорости деформирования 50 мм/мин для асфальтобетонов всех типов, МПа |

|

|

|

|

|

|

|

|

|

|

не менее |

3,0 |

3,5 |

4,0 |

2,5 |

3,0 |

3,5 |

2,0 |

2,5 |

3,0 |

|

не более |

5,5 |

6,0 |

6,5 |

6,0 |

6,5 |

7,0 |

6,5 |

7,0 |

7,5 |

|

Примечания 1 Для крупнозернистых асфальтобетонов показатели сдвигоустойчивости и трещиностойкости не нормируются, 2 Показатели физико-механических свойств асфальтобетонов, применяемых в конкретных условиях эксплуатации, могут уточняться в проектной документации на строительстве покрытий исходя из конкретных условий эксплуатации |

|||||||||

Приложение Г

(обязательное)

Технические требования к минеральной части асфальтобетонной смеси

Таблица Г.1 - Физико-механические характеристики щебня в зависимости от типа и марки смеси

|

Наименование показателя |

Значение для смесей марки |

||||||||

|

I |

II |

III |

|||||||

|

А, высокоплотных |

Б |

Пористых и высокопористых |

А |

Б |

В |

Пористых и высокопористых |

Б |

В |

|

|

Марка по дробимости, не ниже: |

|

|

|

|

|

|

|

|

|

|

- щебня из изверженных и метаморфических горных пород; |

1200 |

1200 |

800 |

1000 |

1000 |

800 |

600 |

800 |

600 |

|

- щебня из осадочных горных пород; |

1200 |

1000 |

600 |

1000 |

800 |

600 |

400 |

600 |

400 |

|

- щебня из металлургического шлака; |

- |

1200 |

800 |

1200 |

1000 |

800 |

600 |

800 |

600 |

|

- щебня из гравия; |

- |

1000 |

600 |

1000 |

800 |

600 |

400 |

600 |

400 |

|

- гравия |

- |

- |

- |

- |

- |

600 |

400 |

600 |

400 |

|

Истираемость: |

|

|

|

|

|

|

|

|

|

|

- щебня из изверженных и метаморфических горных пород; |

И-1 |

И-1 |

- |

И-2 |

И-2 |

И-3 |

- |

И-3 |

И-4 |

|

- щебня из осадочных горных пород; |

И-1 |

И-2 |

- |

И-1 |

И-2 |

И-3 |

- |

И-3 |

И-4 |

|

- щебня из гравия и гравия; |

- |

И-1 |

- |

И-1 |

И-2 |

И-3 |

- |

И-3 |

И-4 |

|

Морозостойкость для всех видов щебня и гравия: |

|

|

|

|

|

|

|

|

|

|

- для дорожно-климатических зон I, II, III; |

F50 |

F50 |

F25 |

F50 |

F50 |

F25 |

F15 |

F25 |

F25 |

|

- дорожно-климатических зон IV, V |

F50 |

F50 |

F25 |

F50 |

F25 |

F15 |

F15 |

F15 |

F15 |

|

Примечание - Для повышения коэффициента сцепления колеса автомобиля с дорожным покрытием щебень из карбонатных пород не рекомендуется применять в высокоплотных и плотных смесях типа А марки I. |

|||||||||

Таблица Г.2 - Физико-механические характеристики песка из отсевов дробления

|

Наименование показателя |

Значение для смесей и асфальтобетонов марки |

|||||||

|

I |

II |

III |

||||||

|

типа |

пористых и высокопористых |

типа |

пористых и высокопористых |

типа |

||||

|

А, Б, высокоплотных |

Г |

А, Б, В, |

г,д, |

Б, В |

Г, Д |

|||

|

Марка по прочности песка из отсевов дробления горных пород и гравия |

800 |

1000 |

600 |

600 |

800 |

400 |

400 |

600 |

|

Содержание глинистых частиц, определяемое методом набухания, % по массе, не более |

0,5 |

0,5 |

0,5 |

0,5 |

0,5 |

1,0 |

1,0 |

1,0 |

|

Примечание - Для смесей типа Г марки I необходимо использовать пески из отсевов дробления извержения горных пород по ГОСТ 8736 с содержанием зерен менее 0,16 мм не более 5,0 % по массе. |

||||||||

Приложение Д

(обязательное)

Температуры выпуска асфальтобетонных смесей

Таблица Д.1 - Температура выпуска горячих асфальтобетонных смесей в зависимости от вязкости применяемого вяжущего

|

Глубина проникания иглы при 25 °С, 0,1 мм |

40 - 60 |

60 - 90 |

90 - 130 |

130 - 200 |

200 - 300 |

|

Температура, °С |

150 - 160 |

145 - 155 |

140 - 150 |

130 - 140 |

120 - 130 |

Ориентировочно температуру асфальтобетонной смеси при перевозке в автомобилях самосвалах можно определить по формуле

где ti, - температура смеси в бункере асфальтоукладчика, °С;

tвозд - температура воздуха, °С;

L - расстояние перевозки, км;

V - скорость перевозки, км/ч;

Т - время перевозки, включая погрузку и разгрузку, мин;

tнач - температура смеси при выпуске из асфальтосмесителя, °С,

Таблица Д.2 - Минимальная температура укладываемой асфальтобетонной смеси

|

Толщина слоя, см |

Минимальная температура горячей смеси при температуре воздуха, °С |

|||||

|

30 |

20 |

15 |

10 |

5 |

0 |

|

|

до 5 |

115 120 |

125 135 |

130 140 |

135 145 |

140 150 |

145 155 |

|

5 - 10 |

105 110 |

115 120 |

120 125 |

125 130 |

130 135 |

135 140 |

|

Примечания 1 Числитель - при скорости ветра до 6 м/с, знаменатель - при скорости ветра от 6 до 13 м/с. 2 Измерения температуры смеси следует производить в кузове автомобиля-самосвала. |

||||||

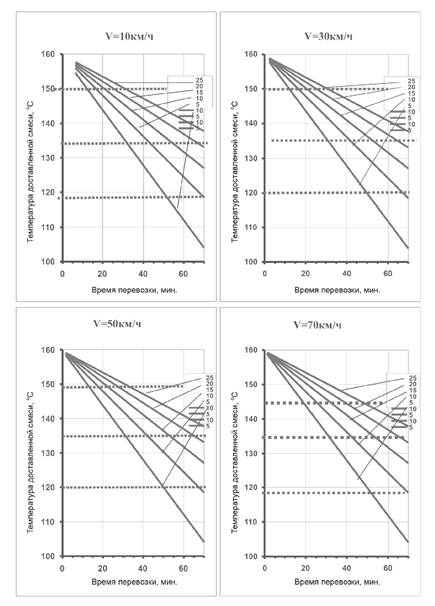

Рисунок Д.1 - Время перевозки горячей асфальтобетонной смеси в автомобилях-самосвалах при температуре отгрузки tнач = 160 °С (цифры на лучах - температура воздуха)

Таблица Д.3 - Температура эффективного уплотнения асфальтобетонной смеси в зависимости от содежания щебня

|

Вид смеси (содержание щебня, % по массе) |

Тип |

Температура, °С |

|

Щебеночная (от 50 до 60) |

А |

130 - 150 |

|

Щебеночная (от 40 до 50) |

Б |

120 - 140 |

|

Щебеночная (от 30 до 40) |

В |

100 - 130 |

|

Песчаная на дробленом песке |

Г |

130 - 140 |

|

Песчаная на природном песке |

Д |

110 - 130 |

|

Смеси для нижнего слоя покрытия (основания) |

- |

120 - 150 |

Рисунок Д. 2 - Определение температуры эффективного уплотнения асфальтобетонных смесей на различных этапах работы звена дорожных катков

Таблица Д.4 - Температура эффективного уплотнения горячих асфальтобетонных смесей на различных этапах уплотнения

|

Тип асфальтобетона |

Температура эффективного уплотнения покрытия на этапах, °С |

|||||

|

предварительном |

основном |

окончательном |

||||

|

начало |

конец |

начало |

конец |

начало |

конец |

|

|

Высокоплотный |

140 - 150 |

120 - 130 |

120 - 130 |

95 - 105 |

95 - 105 |

80 - 90 |

|

А |

140 - 145 |

120 - 125 |

120 - 125 |

95 - 100 |

95 - 100 |

80 - 85 |

|

Б |

125 - 130 |

105 - 110 |

105 - 110 |

85 - 90 |

85 - 90 |

70 - 75 |

|

В |

115 - 120 |

100 - 105 |

106 - 105 |

80 - 85 |

80 - 85 |

60 - 65 |

|

Г |

125 - 130 |

105 - 110 |

105 - 110 |

85 - 90 |

85 - 90 |

70 - 75 |

|

Д |

105 - 110 |

85 - 90 |

85 - 90 |

70 - 75 |

70 - 75 |

55 - 60 |

Ориентировочно среднюю температуру слоя уплотняемой горячей асфальтобетонной смеси при работе дорожных катков можно определить по формуле

|

tj=e-4,9692⋅ti⋅e-0,0033⋅Tj⋅e0,0776⋅h⋅Vв-0,0542⋅tвозд0,0136, |

(Д.2) |

где tj - средняя температура слоя асфальтобетонной смеси в текущий момент времени, °С;

ti, - текущая температура смеси, °С;

Vв - скорость ветра, м/с;

tвозд - температура воздуха, °С;

Тj, - время, прошедшее с момента укладки (начала уплотнения), когда ti > tнормmin,

tнормmin - нижняя граница температурного интервала эффективного уплотнения в соответствии с таблицами Д.3, Д.4 (назначается в зависимости от вида и типа асфальтобетонной смеси и этапа уплотнения);

h - толщина слоя, см,

Приложение Е

(рекомендуемое)

Схема организации контроля качества работ

Таблица Е.1 - Устройство покрытия

|

Технологические процессы и операции, подлежащие контролю |

Состав контроля (что проверяется) |

Метод, средства контроля |

Время контроля |

Место контроля |

Требования и величина допустимых отклонений |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Приемка асфальтобетонной смеси |

Температура |

Термометр |

До выгрузки |

Каждый автомобиль |

Температура смеси по регламенту (в соответствии с приложением Д) |

|

Укладка асфальтобетонной смеси |

Ширина слоя |

Мерная лента, металлическая рулетка |

По мере укладки до уплотнения |

Не реже, чем через 100 м |

+10 см, < 10 % измерений с отклонениями от -15 до +20 см |

|

Толщина слоя неуплотненной смеси |

Промерник, щуп |

По мере укладки до уплотнения |

Не реже, чем через 100 м по оси и по краю укладываемой полосы |

+20 % толщины слоя, < 10 % измерений с отклонениями +30 % от толщины |

|

|

Качество продольных и поперечных сопряжений укладываемых полос |

Визуально и 3-метровой рейкой |

В процессе уплотнения |

В местах сопряжений |

Ровность, вертикальность кромок, обработанных битумом, перпендикулярность поперечных швов оси покрытия |

|

|

Поперечный уклон |

3-метровая рейка с уровнем, универсальная линейка, нивелир |

За укладчиком на первых 3 - 5 метрах укладки и после 2 - 3 проходов катка |

Не реже чем через 100 м на каждой полосе |

+0,010, < 10 % измерений с отклонениями от -0,015 до +0,030 |

|

|

Уплотнение слоя покрытия |

Температура смеси в начале уплотнения |

Термометр |

До начала уплотнения |

В уложенном слое |

> 140 °С |

|

Число проходов катка и степень уплотнения |

Доступные экспресс-методы и приборы |

В процессе уплотнения |

Уплотняемый слой |

По технологическому регламенту |

|

|

Ровность покрытия по просвету под 3- метровой рейкой |

3-метровая рейка с промерником, универсальная линейка |

После 2 - 3 проходов катка |

Через 100 м на 0,51,0 м от каждой кромки, в 5-ти точках |

До 5 (3) мм, < 5 % измерений с отклонениям до +10 (6) мм |

|

|

Приемка покрытия |

Высотные отметки по оси |

Нивелир |

После уплотнения |

Не реже, чем через 100 м по оси |

+50 (10) мм, < 10 % измерений с отклонениям до +100 (20) мм |

|

Водонасыщение |

Керны (вырубки), по ГОСТ 12801 |

Через 1 - 3 суток после укладки |

В трех местах на 7000 м2 |

Соответствие ГОСТ 31015 > 90 % измерений |

|

|

Прочность сцепления слоев |

Керны (вырубки) |

Через 1 - 3 суток после укладки |

В трех местах на 7000 м2 |

По усилию при разделении слоев |

|

|

Измерение ровности |

По согласованию с Заказчиком |

После устройства покрытия |

Участок для сдачи-приемки |

||

|

Шероховатость поверхности |

Песчаное пятно или аналог |

Через 1 - 3 суток после укладки |

Равномерно по покрытию |

По СНиП 3.06.03 |

|

|

Коэфф. сцепл. колеса с покрытием |

ПКРС-2 по ГОСТ 30413 |

Оговаривается с Заказчиком |

По полосам наката |