НИИЖБ ГОССТРОЯ СССР

РЕКОМЕНДАЦИИ

по изготовлению изделий

из жаростойкого

ячеистого бетона

МОСКВА - 1984

Печатается по решению секции по технологии бетона НТС НИИЖБ от 20 августа 1982 г.

Приведены основные составы и свойства жаростойких ячеистых бетонов с температурой применения до 1200 °С, а также даны рекомендации по изготовлению изделий из таких бетонов по газобетонной и пенобетонной технологиям.

Предназначены для инженерно-технических работников проектных, производственных организаций и лабораторий.

Табл. 4, илл. 1.

ПРЕДИСЛОВИЕ

Рекомендации содержат основные положения по технологии изготовления изделий из жаростойкого ячеистого бетона на портландцементе с тонкомолотым шамотом и шамотными заполнителями, глиноземистой и высокоглиноземистом цементах с огнеупорными заполнителями, а также на растворимом стекле (силикат-глыбе) с отвердителями, в состав которых входит двухкальциевый силикат.

Рекомендации разработана НИПБ Госстроя СССР (д-ра техн. наук К.Д. Некрасов, А.Т. Баранов, кандидат техн. наук А.П. Тарасова, Н.П. Жданова, Б.О. Багров, С.Т. Воронков, инженеры Т.Д. Васильева, С.О. Габанов).

При составлении Рекомендаций использованы материалы ВНИИСТрома Минстройматериалов СССР (канд. техн. наук Б.А. Атрачев).

Все замечания и предложения по содержанию Рекомендаций просим направлять в НИИЖБ по адресу: 109969, Москва, 2-х Институтская ул., д. 6.

Дирекция НИИЖБ

1. ОСНОВНЫЕ ПОЛОЖЕНИЯ

1.1. Рекомендации распространяются на изготовление изделий из жаростойких бетонов ячеистой структуры на гидравлических вяжущих (портландцементе, глиноземистом и высокоглиноземистом цементах, на воздушном вяжущем - силикат-глыбе) по газобетонной и пенобетонной технологиям.

Изделия предназначены для теплоизоляции и футеровки тепловых агрегатов.

1.2. Рекомендации содержат правила производства работ, требования к оборудованию и исходным материалам, составам и свойствам бетона, технологии приготовления и укладке бетонных смесей, к формам, опалубочным работам и уходу за изделиями.

1.3. Рекомендации не распространяются на изделия из жаростойкого бетона плотной или пористой структуры.

1.4. Изготовление изделий из жаростойкого бетона ячеистой структуры при наличии необходимого оборудования можно производить как в заводских, так и в полигонных условиях по принятой технологии с учетом условий производства, качества сырья и вида изделий.

2. ОСНОВНЫЕ СВОЙСТВА ЖАРОСТОЙКИХ ЯЧЕИСТЫХ БЕТОНОВ

2.1. Основные свойства и область применения жаростойких ячеистых бетонов в зависимости от их состава следует принимать по табл. 1.

Таблица 1

|

Предельно допустимая температура применения, Т, °С |

Средняя плотность после высушивания r 110, кг/м3 |

Контрольная прочность на сжатие Rсж, МПа |

Остаточная прочность на сжатие m¢dt, % (не менее) |

Теплопроводность r 600, Вт/(м×°С) |

Область применения |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

1 |

900 (9) |

800 - 900 |

5 |

30 |

0,4 - 0,5 |

В качестве футеровочного материала и теплоизоляции |

|

2 |

1200 (12) |

|||||

|

3 |

1300 (13) |

600 - 1000 |

2 - 6 |

30 |

0,35 - 0,5 |

То же |

|

4 |

1400 (14) |

900 - 100 |

5 - 6 |

30 |

0,35 - 0,5 |

Вместо легковесного кирпича |

|

5 |

1000 (10) |

600 - 800 |

2 - 4 |

80 |

0,35 - 0,4 |

Для теплоизоляции тепловых агрегатов, работающих в кислых газовых средах и др. |

|

6 |

800 (8) |

600 |

2 |

40 |

0,34 |

В качестве теплоизоляции |

|

7 |

800 (8) |

800 |

5 |

40 |

0,4 |

То же |

Примечания: 1. В графе 2, в скобках, указаны классы бетона по ГОСТ 20910-82.

2. Температурная усадка eу для всех составов бетона не превышает 2 %, термическая стойкость Твз - не менее 10 воздушных теплосмен.

2.2. Предельно допустимая температура применения Т, °С, жаростойкого ячеистого бетона соответствует максимальной рабочей температуре при неравномерном нагреве футеровки изделия по толщине и определяется величиной усадки eу, которая после нагревания бетона до заданной температуры не должна превышать 2 %.

2.3. Методика определения предельно допустимой температуры применения для различных классов бетона (табл. 2) приведена в прил. 1.

Таблица 2

|

Класс бетона |

|

|

800 |

8 |

|

900 |

9 |

|

1000 |

10 |

|

1200 |

12 |

|

1300 |

13 |

|

1400 |

14 |

2.4. Контрольная прочность на сжатие жаростойкого ячеистого бетона должна быть не менее величин, приведенных в табл. 1 и полученных при испытании образцов-кубов с ребром 7 см в высушенном при t = 105 ± 5 °С до постоянной массы состояний и твердевших в следующих условиях или прошедших тепловую обработку при следующих режимах:

а) газобетон на портландцементе и высокоглиноземистом цементе - выдерживание в течение 7 сут при t = 18 - 25 °С и относительной влажности W ³ 90 % или пропаривание при t = 90 °С и W = 90 - 100 % по режиму (4 + 6 + 4) ч;

б) газобетон на глиноземистом цементе - выдерживание в течение 3 сут при t = 18 - 20 °С и W ³ 90 %;

в) газобетон на силикат-глыбе - выдерживание в автоклаве при давлении Р = 0,8 - 1,0 МПа по режиму (4 + 6 + 4) ч;

г) пенобетон - тепловлажностная обработка (запаривание и пропаривание) по режимам, указанным в п. 7.5 «Инструкции по изготовлению изделий из ячеистого бетона» СН 277-80 (М., Стройиздат, 1981).

2.5. Остаточная прочность определяется как отношение (в процентах) прочности образцов после нагревания до t = 800 °С к прочности контрольных образцов.

2.6. Среднюю плотность жаростойких ячеистых бетонов следует определять по ГОСТ 12730-80 после высушивания до постоянной массы (отклонение от заданной не должно быть более ±7 %).

2.7. Термическую стойкость жаростойких ячеистых бетонов рекомендуется определять по методике прил. 2.

Теплопроводность жаростойких ячеистых бетонов следует определять по методикам ГОСТ 7071-66 и 12170-76.

2.8. Жаростойкий ячеистый бетон характеризуется комплексной маркой, в которую входит класс по предельно допустимой температуре применения, марка по средней плотности и марка по прочности на осевое сжатие.

3. ИСХОДНЫЕ МАТЕРИАЛЫ

3.1. Качество изделий из жаростойкого ячеистого бетона зависит от чистоты и качества исходных материалов.

3.2. Исходные материалы должны удовлетворять требованиям действующих стандартов и технических условий:

а) вяжущие материалы:

портландцемент активностью не ниже 40 МПа - ГОСТ 10178-76;

глиноземистый цемент активностью не ниже 40 МПа - ГОСТ 969-77;

высокоглиноземистый цемент активностью не ниже 50 МПа - ТУ 21-20-25-76 и 21-20-34-78;

силикат-глыба - ГОСТ 13079-81;

нефелиновый шлам и саморассыпающиеся шлаки - СН 156-79 («Инструкция по технологии приготовления жаростойких бетонов», М., Стройиздат, 1980);

б) тонкомолотые добавки - ГОСТ 20956-75;

в) заполнители - ГОСТ 20955-75 (при этом наибольший размер зерен не должен быть более 5 мм);

г) плавленый корунд - ТУ 14-8-384-81;

д) газообразователь - алюминиевая пудра марки ПАП-1 - ГОСТ 7494-79,

е) щелочесодержащие добавки:

известь - ГОСТ 9179-77;

едкий натр - ГОСТ 2263-59;

жидкое стекло - ГОСТ 13076-67;

ж) вода для затворения бетонных смесей и разведения жидкого стекла - ГОСТ 23732-79.

3.3. В качестве пенообразователей для изготовления жаростойкого пенобетона рекомендуется применять вещества, пены из которых удовлетворяют требованиям п. 4.3 Инструкции СН 277-80. Наиболее распространенными являются: клееканифольный и смолосапониновый, пенообразователи, а также пенообразователь на основе гидролизованной крови (ПО-6), отвечающий требованиям ГОСТ 9603-69.

3.4. Материалы для изготовления пенообразователей должны удовлетворять требованиям:

клей костный - ГОСТ 2067-71;

клей мездровый - ГОСТ 3252-75;

канифоль сосновая - ГОСТ 19113-73;

натр едкий - ГОСТ 2263-71;

жидкое стекло - ГОСТ 13078-81;

корень мыльный - ГОСТ 4303.

3.5. Силикат-глыбу необходимо размалывать до получения удельной поверхности, равной 2000 - 2500 мм/г. Для размола можно пользоваться мельницами непрерывного и периодического профиля. Условия хранения силикат-глыбы после размола см. в п. 9.3. настоящих Рекомендаций.

З.6. Качество заполнителей - насыпная плотность, влажность и водопоглощение, определяемые путем отбора проб из партии, должно удовлетворять требованиям ГОСТ 20955-75.

Чистоту заполнителя рекомендуется определять по методике прил. 3. В том случае, когда в отобранной из партии пробе обнаружены включения известняка, доломита или других веществ, всю партию заполнителя бракуют.

Зерновой состав заполнителей приведен в табл. 3.

Таблица 3

|

Максимальная крупность зерен, мм |

Полный остаток, % массы, на сите с отверстиями размером, мм |

||||||

|

5 |

2,5 |

1,2 |

0,6 |

0,3 |

0,14 |

||

|

Шамот |

2,5 |

- |

20,0 |

65 |

85 |

90 |

100 |

|

Корунд |

2,5 |

- |

20,0 |

60 |

80 |

90 |

100 |

3.7. Водопоглощение кускового шамота следует принимать равным 12 % (по массе). В противном случае всю партию бракуют.

Водопоглощение заполнителя, получаемого из боя шамотных изделий, не нормируется.

4. СОСТАВЫ ЖАРОСТОЙКИХ ЯЧЕИСТЫХ БЕТОНОВ

4.1. Выбор и подбор состава жаростойкого ячеистого бетона следует производить по табл. 4 с учетом свойств имеющихся материалов.

При подборе состава жаростойкого пенобетона помимо табл. 4 необходимо руководствоваться рекомендациями, разд. 4 Инструкции СН 277-80.

4.2. Подбор состава включает: приготовление опытных замесов, испытание контрольных образцов, обработку полученных данных и корректировку состава с учетом требуемых значений eу и Rcж.

4.3. Расход исходных материалов для приготовления жаростойкого бетона ячеистой структуры следует приникать по табл. 4 с уточнением по результатам испытаний образцов из опытных замесов.

4.4. Расход воды определяют по текучести смеси на вискозиметре Суттарда (см. прил. 4). Диаметр расплыва в зависимости от вида и плотности бетона принимают равным:

|

для газобетона при rc = 560 - 700 кг/м3............................. 28 см; |

|

rс = 800 - 900 кг/м3............................. 25 см; |

|

rс = 1000 кг/м3.................................... 24 см; |

|

для пенобетона при rс = 550 - 600 кг/м3............................ 26 см; |

|

rс = 800 кг/м3..................................... 22 см. |

4.5. Количество водного раствора пенообразователя на замес определяют по методике прил. 5.

4.6. Температура ячеистобетонной смеси в момент приготовления должна быть в пределах: для бетона на портландцементе, высокоглиноземистом цементе и силикат-глыбе t = 35 - 50 °С; для бетона на глиноземистом цементе t = 18 - 30 °С.

4.7. Основные характеристики жаростойкого ячеистого бетона при подборе состава определяют на образцах-кубах с ребром 7 см, изготовленных из опытного замеса и твердевших в зависимости от вида бетона в условиях, перечисленных в п. 2.4 настоящих Рекомендаций:

среднюю плотность - в высушенном до постоянной массы состоянии (см. п. 4.8 настоящих Рекомендаций);

предельно допустимую температуру применения (см. прил. 1);

прочность при сжатии после высушивания (см. п. 4.8) и нагревания (см. п. 4.9 настоящих Рекомендаций).

4.8. Высушивание образцов до постоянной массы рекомендуется осуществлять в сушильном шкафу типа СНОЛ по следующему режиму: нагревание t = до 105 ± 5 °С со скоростью v = 30 °С/ч, выдержка при этой температуре в течение 35 ч и охлаждение в сушильном шкафу до температуры воздуха в помещении.

Образцы выдерживают в течение 4 ч, затем вместе с печью охлаждают до температуры воздуха в помещении со скоростью не бoлee v = 25 °С/ч.

4.10. Остаточная прочность бетона на сжатие определяется в % по формуле

![]()

где Rt и Rк - прочность бетона на сжатие соответственно после нагревания до t = 800 °С и после высушивания при t = 105 ± 15 °C.

4.11. Результаты испытаний должны соответствовать данным табл. 1.

Таблица 4. Составы ячеистых жаростойких бетонов*

|

Расход материалов, кг/м3, для |

|||||||

|

газобетона |

пенобетона |

||||||

|

состав 1 |

состав 2 |

состав 3 |

состав 4 |

состав 5 |

состав 6 |

состав 7 |

|

|

Портландцемент |

350/400 |

- |

- |

- |

- |

285 |

380 |

|

Глиноземистый цемент |

- |

500/585 |

- |

- |

- |

- |

- |

|

Высокоглиноземистый цемент |

- |

- |

350/550 |

480/530 |

- |

- |

- |

|

Силикат-глыба |

- |

- |

- |

- |

50/70 |

- |

- |

|

Нефелиновый шлам |

- |

- |

- |

- |

70/100 |

- |

- |

|

Тонкомолотый шамот |

190/200 |

- |

- |

- |

250/350 |

55 |

75 |

|

Алюминиевая пудра |

0,7/0,9 |

1,5/1,9 |

0,7/1,3 |

2,0/3,0 |

0,77/1,0 |

- |

- |

|

Пенообразователь ГК |

- |

- |

- |

- |

- |

2,0/2,5 |

1,8/2,0 |

|

Едкий натр |

2,3/3,0 |

3,2/3,6 |

1,7/3,5 |

- |

7,0 |

- |

- |

|

Гидрооксид кальция |

- |

- |

1,7/3,5 |

- |

- |

- |

|

|

Шамот крупностью 0,14 - 5 мм |

200/250 |

220/265 |

190/300 |

- |

270/350 |

200** |

265* |

|

Корунд крупностью 0,14 - 5 мм |

- |

- |

- |

320/370 |

- |

- |

- |

|

Жидкое стекло |

- |

- |

- |

1,7 |

- |

- |

|

______________

* Перед чертой - расход материалов для получения жаростойкого ячеистого бетона наименьшей плотности, после черты - бетона наибольшей плотности. Для получения жаростойких ячеистых бетонов средней плотности следует принимать средние значения.

** Шамот с удельной поверхностью 850 - 1050 см2/г.

4.12. В том случае, если плотность жаростойкого ячеистого бетона выше или ниже значений, указанных в табл. 1, следует увеличить либо водотвердое отношение смеси, либо количество вяжущего, либо провести дополнительную проверку активности последнего.

5. ПРИГОТОВЛЕНИЕ ЯЧЕИСТОБЕТОННОЙ СМЕСИ

5.1. Технология приготовления газобетонной смеси для жаростойкого бетона практически та же, что и для обычного газобетона.

5.2. Для приготовления газобетонной смеси рекомендуется использовать гидродинамические или вибрационные смесители типа СМС-40Б.

5.3. Загрузку материалов в смеситель производят в два этапа и в следующей последовательности:

I - заливают заданное количество воды и при включенном перемешивающем механизме дозируют остальные материалы; смесь перемешивают в течение 2 - 3 мин.;

II - заливают водно-алюминиевую суспензию газообразователя и продолжают перемешивание в течение 1 - 2 мин.

5.4. При приготовлении ячеистых газобетонных смесей на силикат-глыбе в шламбассейн загружают отдозированные по массе силикат-глыбу, тонкомолотую добавку, едкий натр и воду. Полученный шлам перекачивают в корректировочную ванну и подогревают до t = 30 - 35 °С; смесь перемешивают в течение 2 - 3 мин и проверяют ее текучесть (см. п. 4.5 настоящих Рекомендаций). Затем шлам подают в смеситель, туда же при включенном перемешивающем механизме в заданном количестве подают водно-алюминиевую суспензию и нефелиновый шлам, после чего смесь перемешивают в течение 1 - 2 мин. Температура готовой смеси должна быть в пределах t = 40 - 45 °С.

По окончании перемешивания смесь выгружают непосредственно в формы при вращающихся лопастях машины.

Примечание. Использование промежуточных емкостей не допускается.

5.5. Для приготовления пенобетонной смеси рекомендуется использовать двухбарабанную пенобетономешалку типа СМ-578. При этом в один из барабанов бетономешалки - пеновзбиватель со скоростью вращения лопастей смесителя 200 - 250 об/мин - заливают водный раствор пенообразователя и готовят пену в течение 5 - 7 мин; в другой барабан - растворосмеситель со скоростью вращения лопастей 40 - 50 об/мин - заливают необходимое количество воды затворения за вычетом количества воды, ушедшего на приготовление пены, засыпают шамотный заполнитель и вяжущее; смесь перемешивают не менее 2 мин. Затем пену выгружают в растворосмеситель и перемешивают не менее 2 мин до получения пенобетонной смеси заданной объемной массы, однородной по цвету и по массе, без пятен, характерных для непромешанной пены.

Готовая пенобетонная смесь подается в бункер-накопитель, снабженный мешалкой (для усреднения объемной массы всех замесов), а затем через раздаточный кюбель в формы.

5.6. Смесители и пенобетономешалки по окончания работы и после долговременных перерывов необходимо промывать.

6. ФОРМОВАНИЕ

6.1. Для формования изделий из жаростойких ячеистых бетонов применяют металлические формы, обладающие достаточной жесткостью и отвечающие требованиям ГОСТ 18886-73.

6.2. Формы предварительно следует очистить от пыли, грязи и остатков бетона и смазки.

6.3. Перед заливкой смеси формы смазывают и подогревают до = 40 °С. Подогрев форм целесообразно осуществлять путем обогрева пола между рельсами, по которым движутся вагонетки.

6.4. Для смазки форм при изготовлении жаростойкого ячеистого бетона можно использовать машинное масло, паровозную кулисную смазку, петролатум (ГОСТ 4096-62), керосин (ГОСТ 4753-68), соляровое масло (ГОСТ 1666-51) и солидол (ГОСТ 4366-76).

6.5. При изготовлении газобетона на внутреннюю поверхность формы наносят слой специальной смазки, состоящей из солидола, солярки и тонкомолотого шамота, взятых в соотношении 1:1:2 (по массе).

Смазку следует наносить равномерно, тонким слоем, так как ее излишки могут вызвать отслоение нижней поверхности бетона в виде корки.

6.6. При изготовлении пенобетона для смазки формы рекомендуется использовать специальные смазочные смеси: петролатум + керосин (в соотношении по массе 1:2,5), солидол (или автол) + керосин (в соотношении по массе 1:1); солидол + машинное масло (в соотношении по массе 1:3). Смазку следует наносить из расчета 150 г на 1 м2 поверхности формы (см. п. 6.3 Инструкции СН 277-80).

6.7. Заполнение форм газобетонной смесью следует производить до уровня, равного 2/3 высоты формы, т.е. с таким расчетом, чтобы вспученная смесь полностью заполнила форму. Образовавшуюся в результате вспучивания газобетонной смеси «горбушку» через 2 - 3 ч необходимо срезать, после чего формы устанавливают на вагонетки и отправляют на тепловлажностную обработку.

6.8. Условия твердения изделий указаны в п. 2.3 настоящих Рекомендаций.

6.9. Выгрузку изделий из автоклава или из камеры после тепловлажностной обработки следует производить при разнице между температурой изделия и температурой воздуха в цехе не более t = 40 °С. Прошедшие тепловую обработку изделия следует выдержать в форме в течение 2 ч при t = 15 °С.

7. КОНТРОЛЬ КАЧЕСТВА

7.1. Контроль качества изделий из жаростойкого ячеистого бетона включает: текущий (пооперационный) контроль и контроль качества готовых изделий.

7.2. Текущий контроль подразумевает проверку качества исходных материалов:

влажности заполнителей (с точки зрения дозирования воды на замес), точности дозирования компонентов смеси на замес, готовности форм и качества их смазки, условий твердения (температура, длительность, влажность).

7.3. Контроль качества готовой продукции заключается в установлении соответствия формы и габаритов изделия заданным параметрам.

7.4. В производственных условиях контроль качества осуществляется отделом технического контроля (ОТК), на который возлагается выполнение текущего пооперационного контроля за соблюдением технологических режимов, последовательности производственных процессов и качества готовой продукции, либо заводской лабораторией, на которую возлагается контроль качества исходных материалов и готовых изделий.

7.5. Контроль за состоянием и работой технологического оборудования заключается в проверке соблюдения правильности проектных размеров форм, а также точности работы дозирующих и смесительных устройств.

8. МАРКИРОВКА ИЗДЕЛИЙ

8.1. Каждое изделие, выпускаемое предприятием, маркируют с указанием даты изготовления, номера прилагаемого к партии паспорта, индекса и вида изделия, завода-изготовителя, номера браковщика ОТК.

8.2. На каждую партию изделий должен быть составлен паспорт, в котором помимо обычно указываемых сведений (номер завода-изготовителя, наименования и числа изделий в партии, их проектных размеров и др.) следует указать остаточную прочность бетона, а при необходимости - и специальные характеристики.

9. ХРАНЕНИЕ И ТРАНСПОРТИРОВАНИЕ МАТЕРИАЛОВ И ГОТОВЫХ ИЗДЕЛИЙ

9.1. Каждая партия исходных материалов должна сопровождаться паспортом с указанием: номера и даты его выдачи, завода-изготовителя, наименования, технических характеристик, массы и даты изготовления материала, номера вагона и накладной.

9.3. Во избежание слёживания молотой силикат-глыбы ее необходимо смешать с тонкомолотым шамотом.

9.4. Вяжущие, тонкомолотые добавки и заполнители должны поставляться партиями, массой, т:

|

портландцемент, высокоглиноземистый цемент....... 500; |

|

глиноземистый цемент.................................................. 120; |

|

силикат-глыба................................................................. 60; |

|

тонкомолотые добавки.................................................. 60; |

|

заполнители.................................................................... 100. |

9.5. Исходные материалы должны храниться раздельно по видам в закрытом помещении.

9.6. Качество заполнителя для каждой отобранной пробы устанавливают по насыпной плотности, влажности, водопоглощению, чистоте (см. прил. 3) и по химическому составу в соответствии с ГОСТ 2642.1-71*, 2642.2-71*, 2642.3-71* и 20955-75.

9.7. Алюминиевую пудру следует хранить в соответствии с «Правилами безопасности при производстве порошков и пудр из алюминия, магния и сплавов на их основе» (М., Металлургия, 1972).

9.8. Готовые изделия следует хранить на специально оборудованных закрытых складах, уложенными по видам и типоразмерам в штабеля высотой не более 2,5 м.

9.9. В штабель изделия укладываются через инвентарные прокладки, устанавливаемые строго по вертикали, одна под другой во избежание возникновения перенапряжений в бетоне. Нижний ряд прокладок должен опираться на ровное горизонтальное основание. Толщина прокладки должна быть на 10 - 20 мм больше высоты наиболее выступающих над поверхностью изделия конструктивных и монтажных элементов.

9.10. Изделия укладываются таким образом, чтобы поверхность, на которой находятся монтажные петли, была направлена вверх, а поверхность с заводской маркировкой - в сторону прохода.

9.11. Проходы между штабелями следует устраивать в продольном направлении - через каждые два смежных штабеля, в поперечном - не реже, чем через 25 м; ширина прохода - не менее 0,7 м, зазоры между смежными штабелями - не менее 0,2 м.

9.12. При перевозке, как и при хранении, изделия укладывают в штабеля (см. п. 9.2 настоящих Рекомендаций) в направлении движения транспортного средства и скрепляют между собой во избежание смещений в горизонтальном направлении.

9.13. Размеры поперечного сечения штабеля не должны выходить за пределы, а его длина должна обеспечивать возможность поворотов транспортного средства.

9.14. При погрузке и разгрузке изделий следует избегать рывков, толчков и ударов.

10. ТЕХНИКА БЕЗОПАСНОСТИ И ОХРАНА ТРУДА. ПРОТИВОПОЖАРНЫЕ МЕРОПРИЯТИЯ

10.1. При производстве изделий из жаростойкого ячеистого бетона необходимо руководствоваться: «Правилами по технике безопасности и производственной санитарии на заводах и заводских полигонах железобетонных изделий» (М., Стройиздат, 1971), «Правилами по технике безопасности и производственной санитарии при производстве кирпича, черепицы, извести» (М., Госстройиздат, 1963), «Памяткой по технике безопасности для рабочих при производстве пено- и газобетона» (М., Стройиздат, 1972) и общепринятыми нормами противопожарной безопасности для промышленных предприятий.

10.2. Пои изготовлении жаростойких ячеистых бетонов в цехе следует выполнять мероприятия согласно главе СНиП II-2-80 «Противопожарные нормы проектирования зданий и сооружений».

10.3. Все работающие должны быть ознакомлены с правилами по технике безопасности, производственной санитарии и противопожарной безопасности и сдать техминимум по технике безопасности и оборудованию.

Приложение 1

МЕТОДИКА ОПРЕДЕЛЕНИЯ ПРЕДЕЛЬНО ДОПУСТИМОЙ ТЕМПЕРАТУРЫ ПРИМЕНЕНИЯ ЖАРОСТОЙКИХ ЯЧЕИСТЫХ БЕТОНОВ

Предельно допустимую температуру применения определяют по величине температурной усадки eу.

С этой целью из одной пробы жаростойкого бетона ячеистой структуры изготовляют три серии образцов-кубов (по три образца в каждой) с ребром 70 мм, которые затем в зависимости от состава твердеют в условиях, предусмотренных в п. 2.4 настоящих Рекомендаций.

После распалубки замеряют размеры образцов в трех взаимноперпендикулярных направлениях с помощью микрометра с фиксирующим устройством, позволяющим производить замеры строго по центру грани куба. За размер куба после твердения принимают среднее из трех полученных значений.

Затем образцы высушивают при t = 105 ± 5 °С до постоянной массы, после чего образцы одной серии нагревают до предельно допустимой температуры применения, а образцы второй и третьей серий - до температуры соответственно на 100 °С выше и ниже ее предельно допустимого значения.

Высушивание и нагревание осуществляют по режимам, указанным в ГОСТ 10180-78. После охлаждения образцов до температуры окружающей среды их осматривают. При наличии трещин с шириной раскрытия ат = 0,2 мм или признаков оплавления образцы бракуют, выясняют причины нарушения структуры, проводят корректировку состава и повторяют испытания на новой пробе.

При отсутствии трещин и оплавлений образцы нагревают, охлаждают, измеряют и определяют среднее значение l2.

Величину температурной усадки eу, %, для каждого образца вычисляют по формуле

![]()

где l1 и l2 - средний размер образца соответственно после распалубки и нагревания, мм.

За предельно допустимую температуру применения Т принимают температуру, при которой среднее значение eу для образцов одной серии не превышает 2 %.

Если для одного состава полученные значения Т не соответствуют заданным, необходимо выявить причины подобного несоответствия и учесть их при проектирования нового состава.

Приложение 2

МЕТОДИКА ОПРЕДЕЛЕНИЯ ТЕРМИЧЕСКОЙ СТОЙКОСТИ ЖАРОСТОЙКИХ ЯЧЕИСТЫХ БЕТОНОВ

Из жаростойкого бетона ячеистой структуры изготовляют три образца-куба с ребром 70 мм. Образцы выдерживают в условиях, предусмотренных в пп. 6.8 - 6.9 настоящих Рекомендаций, высушивают при t = 105 ± 5 °С до постоянной массы, охлаждают, а затем осматривают и взвешивают. Если в бетоне образцов после высушивания имеются трещины с шириной раскрытия ат = 0,2 мм, образцы бракуют.

Если же трещин не обнаружено, образцы помещают в разогретую до t = 800 ± 15 °С муфельную печь и выдерживают в течение 1 ч. Извлеченные из печи образцы охлаждают струей воздуха до t = 30 - 40 °С, поворачивая их через каждые 5 мин на 90°.

После каждой теплосмены (т.е. после каждого нагрева и охлаждения) определяют потери массы и выявляют наличие трещин и других дефектов. Число теплосмен, вызвавших разрушение или потерю бетоном 20 % первоначальной массы, принимают за критерий термической стойкости жаростойкого ячеистого бетона, определяемый как среднее арифметическое значение, полученное по результатам испытаний трех образцов-кубов.

Приложение 3

МЕТОДИКА ОПРЕДЕЛЕНИЯ ЧИСТОТЫ ЗАПОЛНИТЕЛЯ

Для определения чистоты заполнителя изготовляют бетонную смесь следующего состава с расходом компонентов, кг/м3:

|

портландцемента (марки 400)..................... 400; |

|

тонкомолотого шамота................................ 120; |

|

заполнителя.................................................. 1300 - 1600; |

|

воды............................................................... 300 л/м3. |

Из смеси изготовляют шесть кубов с ребром 7 см и выдерживают их во влажных условиях в течение 7 сут или пропаривают.

Образцы подвергают испытанию на сжатие: три после высушивания до постоянной массы при t = 100 - 110 °С, остальные после нагревания до t = 800 °С и последующей выдержки над паром в течение 7 ч. Остаточная прочность после нагревания до 800 °С должна составлять не менее 30 % от прочности образцов, испытанных после высушивания до постоянной массы. При этом образцы не должны иметь трещин и вздутостей.

Приложение 4

МЕТОДИКА ОПРЕДЕЛЕНИЯ ТЕКУЧЕСТИ СМЕСИ ПО ДИАМЕТРУ РАСПЛЫВА

Диаметр расплыва смеси определяют на приборе Суттарда, который состоит из металлического цилиндра диаметром 5 см и высотой 10 см с гладкими краями и гладкой внутренней поверхностью и из квадратной пластины размером 35´35 см из обычного или органического стекла.

Перед испытанием цилиндр и стеклянную пластинку протирают влажной тряпкой.

На стекло на расстоянии 0,5 см друг от друга наносят ряд концентрических окружностей: максимальный диаметр - 35 см, минимальный равен внешнему диаметру цилиндра.

Стеклянную пластинку устанавливают в строго горизонтальном положении, цилиндр помещают в центре концентрических окружностей.

Пробу раствора с заданной температурой быстро выливают в цилиндр. Излишки смеси снимают вровень с его краями. Затем резким движением поднимают цилиндр и раствор разливается по стеклу в виде лепешки, совпадающей по величине с одной из концентрических окружностей, радиус которой и будет служить характеристикой текучести смеси.

Приложение 5

МЕТОДИКА РАСЧЕТА РАСХОДА ПЕНООБРАЗОВАТЕЛЯ НА ЗАМЕС

Для определения расхода водного раствора порообразователя на замес ячеистого бетона заданной плотности необходимо предварительно определить величину его пористости Пг по формуле (3) СН 277-80.

![]()

где gс - заданная плотность бетона в сухом состоянии, кг/л,

Кс - коэффициент увеличения массы пенобетона при твердении за счет связанной воды, принимаемый равным Кс = 1,1; W - удельная плотность сухой смеси, л/кг; В/Т - водотвердое отношение,

Определяем расход водного раствора порообразователя на замес по формуле (2) СН 277-80

![]()

где a - коэффициент использования (эффективность) порообразователя, принимаемый равным a = 0,85; К - выход пор (отношение объема пены к массе порообразователя, л/кг), принимаемый равным К - 20 л/кг; W - удельная плотность сухой смеси, л/кг, определяемая по формуле (4) СН 277-80

![]()

где ![]() - фактическая

плотность раствора, кг/м3.

- фактическая

плотность раствора, кг/м3.

Качество пены независимо от вида пенообразователя, должно удовлетворять следующим условиям: К ³ 15 л/кг, a ³ 0,8.

Для того, чтобы получить пену требуемого качества в производственных условиях, необходимо уточнить отношение вода: пенообразователь (В:П) по массе.

В качестве исходных значений принимаем:

|

для ПO-6......................................... В:П = 12; |

|

|

для смолосапонинового............... В:П = 8; |

отклонение ±2; |

|

для клееканифольного.................. В:П = 5 |

отклонение ±1. |

Методику приготовления смолосапонинового и клееканифольного порообразователей см. ниже.

Из рабочего раствора пенообразователя каждого состава в пенобетономешалке готовят по два замеса пены и определяют: на первого выход пор К, из второго - коэффициент a.

Оптимальное отношение В:П принимаем исходя из условия обеспечения наибольшего значения коэффициента a.

Значение коэффициентов a и Кс определяют опытным путем по плотности раствора пенообразователя и пенобетонной смеси, а также ячеистого бетона в высушенной до постоянной массы состояний.

Расчетное значение a уточняют по формуле (2) СН 277-80 (см. выше) исходя из фактических значений Пг, v и К.

Пористость ячеистобетонной смеси Пг уточняют

расчетом по фактическим значениям плотности раствора ![]() и пенобетонной смеси

за вычетом массы порообразователя по формуле (11) СН 277-70

и пенобетонной смеси

за вычетом массы порообразователя по формуле (11) СН 277-70

Значение коэффициента Кс в зависимости от вида

вяжущего, способа термообработки и состава бетона определяют с учетом плотности

ячеистой смеси ![]() по

формуле (12) СН 277-70

по

формуле (12) СН 277-70

![]()

где ![]() - фактическая плотность

ячеистого бетона в высушенном до постоянной массы состояний, кг/м3.

- фактическая плотность

ячеистого бетона в высушенном до постоянной массы состояний, кг/м3.

По уточненным значениям Kс и a определяют рабочий расход пенообразователя для данного состава жаростойкого пенобетона на замес.

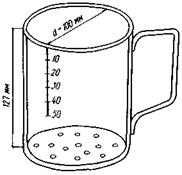

Оценка качества пены. Качество пены - ее кратность Кп, осадку DНп и величину водоотделения (синерезис) DВп оценивают с помощью прибора (см. рисунок), представляющего собой цилиндрическую кружку емкостью 1 л, выполненную из прозрачного материала. Снаружи на стенке кружки нанесена миллиметровая шкала, в днище во избежание защемления воздуха предусмотрено 13 отверстий диаметром 6 мм. Пену зачерпывают кружкой из пеносмесителя, ее избыток срезают линейкой вровень с краями. Взвешиванием определяют массу пены, затем в течение 1 ч кружку с пеной выдерживают и помещении, где проводятся испытания, после чего определяют массу пены и величину ее осадки DНп, %

DНп = Нн

- Нк или ![]()

где Нн и Нк - соответственно начальная и конечная высота столба пены в приборе, см.

Разность масс пены до и после выдерживания характеризует ее водоотделение, %.

![]()

где Рн и Pк - масса пены соответственно до и после взвешивания, г.

Краткость пены - отношение ее объема к объему жидкости Vж, образовавшейся в результате полого разрушения пеня, ![]()

Приготовление смолосапонинового пенообразователя. Мыльный корень размельчают в камнедробилке (мельнице) и просеивает через сито с отверстиями 1 - 2 мм. Остаток на сите подвергают вторичному измельчению.

Измельченный корень засыпают в металлический бак, заливают водой в соотношении 1:10 (по массе) и выдерживают в течение 48 ч, затем водный настой сливают, а оставшийся мыльный корень вновь заливают водой до прежнего уровня и кипятят до получения раствора (смоляного экстракта) плотностью не менее 1,01 г/см3.

В процессе кипячения уровень жидкости в баке поддерживают постоянным путем долива воды.

Полученный водный раствор смоляного экстракта сливают во второй бак и закладывают новую порцию мыльного корня при соотношении корня и смоляного экстракта, равном 1:10 (по массе) и вымачивают до получения водного раствора экстракта плотностью не менее 1,02 г/см3, который и является готовым к применению смолосапониновым пенообразователем. Пенообразователь сливают в третий бак, а вымоченный корень перекладывают в первый бак и, повторяя операции в той же последовательности, получают следующую порцию пенообразователя. Расход мыльного корня на 1 м3 пенобетона - 700 - 800 г. Срок хранения смолосапонинового пенообразователя не более 1 мес.

Прибор для оценки качества пены

Приготовление клееканифольного пенообразователя. Для изготовления клееканифольного пенообразователя отдельно приготовляют раствор клея, водный раствор щелочи и канифольное мыло.

Для приготовления клеевого раствора клей разбивают на куски размером 2 - 3 см, укладывают в железный бак, заливают водой, температура которой должна быть не ниже t = 15 - 20 °С, в пропорции 1:1 (по массе) и выдерживают в воде в течение 24 ч. Емкость с клеевым раствором обогревают горячей водой или паром с температурой t = 40 - 50 °С до полного растворения клея (примерно в течение 1,5 - 2 ч).

Для приготовления канифольного мыла в 1 л воды при кипячении растворяют 166 г едкого натра до получения раствора плотностью 1,16 г/см3. В кипящий раствор при непрерывном перемешивании постепенно добавляют раздробленную на мелкие куски и просеянную через сито с отверстиями 5 мм канифоль в соотношении 1:1, причем канифоль принимают по массе, а раствор едкого натра - по объему. Смесь кипятят в течение 1,5 - 2 ч до полного растворения канифоли. Полученная масса должна быть однородной по цвету, без комков и крупинок. Потери воды при кипячении компенсируют за счет долива горячей (70 °С) воды; в результате получают жидкое канифольное мыло.

Смешивание клеевого раствора и канифольного мыла в пропорции 1:0,7 (по массе) производят при температуре клея 30 °С и канифольного мыла 60 °С. Клеевой раствор при тщательном перемешивании небольшими порциями вливают в емкость с канифольным мылом. Полученная смесь и является клееканифольным пенообразователем.

Расход материалов на 1 м3 пенобетона составляет: клея - 0,15 - 0,2 кг; канифоли - 0,1 - 0,14 кг; едкого натра - 0,018 - 0,024 кг.

Клееканифольный пенообразователь следует хранить в прохладном месте при положительной температуре в плотно закрытых деревянных бочках, стеклянных или глиняных емкостях. Срок хранения клееканифильного пенообразователя в холодное время года - не более 20 сут, в жаркое время - не более 10 сут. Перед употреблением клееканифольный пенообразователь разбавляют горячей (t = 60 °С) водой в пропорции 1:5 (по объему).

Приложение 6

|

Название состава |

Номер авторского свидетельства на изобретение |

Номер и год издания бюллетеня изобретения |

|

Сырьевая смесь для изготовления жаростойкого газобетона |

416327 |

7, 1974 |

|

Сырьевая смесь для изготовления жаростойкого газобетона |

414218 |

5, 1974 |

|

Сырьевая смесь для приготовления жаростойкого газобетона |

444750 |

36, 1974 |

|

Сырьевая смесь для изготовления легкого жаростойкого бетона |

497256 |

48, 1975 |

СОДЕРЖАНИЕ