ОТКРЫТОЕ

АКЦИОНЕРНОЕ ОБЩЕСТВО

НАУЧНО-ПРОИЗВОДСТВЕННОЕ ОБЪЕДИНЕНИЕ «БУРЕНИЕ»

(ОАО НПО «Бурение»)

|

|

УТВЕРЖДАЮ Генеральный директор ОАО НПО «Бурение» С.А. Рябоконь |

Руководящий документ

МЕТОДИКА КОНТРОЛЯ ПАРАМЕТРОВ БУРОВЫХ РАСТВОРОВ

РД 39-00147001-773-2004

Настоящий документ разработан специалистами НПО «Бурение»

Ответственный исполнитель В.И. Демихов

Взамен РД 39-2-645-81

АННОТАЦИЯ

В методике изложены порядок и правила контроля параметров буровых растворов при бурении нефтяных и газовых скважин, даны рекомендации по выбору контролируемых параметров, приведены методы определения необходимой периодичности и точности контроля, основные характеристики и краткое описание технических средств и методов измерения, используемых для контроля параметров бурового раствора.

Методика предназначена для специалистов буровых предприятий, занимающихся контролем и регулированием параметров буровых растворов на бурящихся скважинах.

Вторая редакция методики составлена специалистами НПО «Бурение» под руководством д.т.н., Демихова В.И.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящая методика устанавливает правила контроля параметров бурового раствора в процессе бурения скважин и является основным руководящим документом для работников буровых предприятий, занимающихся контролем параметров буровых растворов.

1.2. В методике даны рекомендации по выбору контролируемых параметров, методы определения необходимой периодичности и точности контроля, основные характеристики технических средств, используемых для измерения и оценки параметров буровых растворов.

1.3. Задачей контроля является получение достоверной информации о значениях параметров бурового раствора, позволяющей своевременно обнаружить отклонения параметров от их проектных значений и принять соответствующие решения по регулированию свойств бурового раствора.

1.4. Суть контроля параметров бурового раствора заключается в том, что в заданные моменты времени из циркулирующего раствора отбирается определенное количество проб и производится измерение необходимых параметров.

По результатам измерений определяются средние значения параметров, которые наносятся на контрольные карты.

В зависимости от положения этих значений относительно границ регулирования принимают решения об управлении свойствами бурового раствора.

1.5. Контроль параметров на буровой проводится лаборантом в соответствии с разделом 2 настоящей методики.

Порядок проведения измерений и описание используемых при этом приборов отражен в разделе 3.

1.6. Все ранее действующие РД и инструкции по контролю качества буровых растворов следует считать утратившими силу.

2. ОРГАНИЗАЦИЯ КОНТРОЛЯ ПАРАМЕТРОВ БУРОВОГО РАСТВОРА НА БУРОВОЙ

2.1. Организация контроля параметров бурового раствора предусматривает выполнение следующих работ на буровой:

- подготовку контрольных карт к работе;

- отбор проб бурового раствора;

- контроль параметров бурового раствора;

- работу с контрольными картами.

2.2. Подготовка контрольных карт к работе

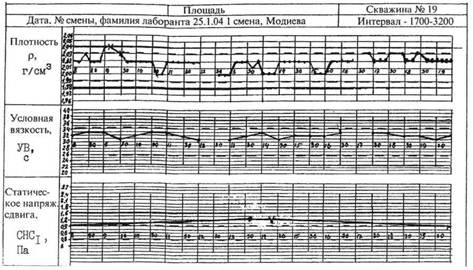

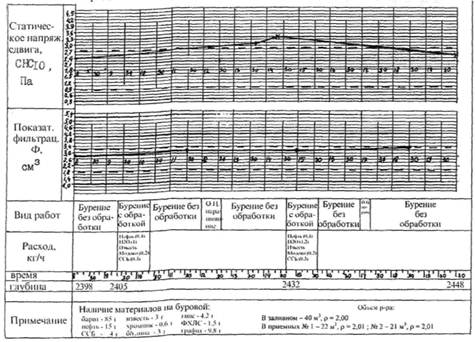

2.2.1. Контрольные карты представляют собой отпечатанный бланк, в который заносятся измеренные в течение суток значения параметров бурового раствора.

Пример заполненного бланка контрольных карт приведен в приложении 6.

Вертикальные линии на бланке указывают время суток и нанесены с интервалом в один час. Горизонтальные линии в определенном масштабе указывают значения параметров бурового раствора.

2.2.2. Подготовка контрольных карт к работе производится лаборантом и заключается в том, что на бланках указываются названия площади, номер скважины, глубина интервалов бурения. Вдоль вертикальной оси на контрольных картах указывают проектные значения параметров (Пр) на данном интервале, параллельно оси времени наносятся сами границы.

2.2.3. Необходимые для подготовки контрольных карт данные вместе с планом контроля, представляющим собой таблицу, в которой указано время отбора пробы, соответственно, измеряемые параметры бурового раствора, содержатся в проекте на бурение данной скважины и выдаются лаборанту мастером перед началом бурения очередного проектного интервала.

Пример рассчитанных данных для подготовки контрольных карт и плана контроля приведен в приложении 4.

2.2.4. Для удобства ведения контрольных карт рекомендуется в соответствии с планом контроля сделать на оси времени каждой контрольной карты отметки времени, в которые будут производиться отборы проб для измерения данного параметра.

2.3. Отбор проб для измерения параметров бурового раствора

2.3.1. Предусматривается два режима отбора проб бурового раствора, соответствующие:

- контролю при отсутствии нарушений границ регулирования;

- контролю при нарушении границ.

В первом режиме отбор проб бурового раствора для контроля параметров производится в моменты времени, указанные в плане контроля.

Во втором режиме отбор проб производится чаще (с периодичностью контроля при нарушении границ регулирования).

2.3.2. В первом режиме в указанные в плане контроля моменты времени отбирается одна проба бурового раствора.

2.3.3. При нарушении границ регулирования переходят ко второму режиму.

В этом режиме отбирается три пробы бурового раствора, когда необходимо контролировать параметры, у которых нарушены границы, и отбирается одна проба, когда необходимо контролировать параметры, у которых нет нарушений границ.

Интервал времени между отборами каждой из трех проб равен периодичности контроля при нарушении границ регулирования.

2.3.4. Отбор проб для измерения содержания газа и температуры бурового раствора производится в начале желобной системы, а измерения производят непосредственно у желоба сразу же после отбора пробы.

Для характеристики раствора, поступающего в скважину, отбор проб и измерения повторяют в конце желобной системы.

Для измерения плотности, условной вязкости, водоотдачи, статического напряжения сдвига и других параметров пробы отбираются на выходе из системы очистки. Измерение параметров производится в специально отведенном для этого помещении.

Для проведения анализа фильтрата бурового раствора проба раствора отбирается непосредственно у устья скважины, доставляется в лабораторию и фильтруется в тот же день.

2.3.5. Когда раствор необходимо отправить для анализа в стационарную лабораторию буровых растворов, находящуюся на значительном расстоянии от буровой, то проба отбирается на выходе системы очистки небольшими порциями (до 0,5 л) через 10 - 15 минут таким образом, чтобы получить среднюю пробу объемом 3 - 5 л, характеризующую весь циркулирующий раствор.

Вместе с отобранной пробой бурового раствора в лабораторию должны быть переданы следующие сведения: дата отбора пробы, номер скважины, глубина забоя, температура раствора на выходе из скважины во время отбора проб, а также результаты измерения тех параметров, которые были определены на буровой.

2.4. Контроль параметров бурового раствора

2.4.1. В процессе бурения возможны два режима контроля параметров бурового раствора:

- контроль при отсутствии нарушений границ регулирования;

- контроль при нарушении границ.

2.4.2. Контроль при отсутствии нарушений границ регулирования провидится следующим образом:

- отбор проб проводится согласно п. 2.3.2;

- в каждой пробе измеряются параметры, указанные в плане контроля;

- измеренные значения в виде точек наносятся на соответствующие контрольные карты.

Контроль при этом режиме ведется до нарушения каким-либо параметром границы (попадание точки на границу не считается нарушением границы).

2.4.3. Контроль при нарушении границ проводится следующим образом:

- отбор проб производится согласно п. 2.3.3;

- в каждой из трех проб измеряются значения параметров, у которых нарушена предупреждающая граница;

- средние значения по трем измерениям в виде крестика наносятся на контрольные карты напротив отметок времени, соответствующих времени отбора первой из трех проб;

- остальные параметры контролируются согласно п. 2.4.2. Контроль в этом режиме ведется до тех пор, пока средние значения параметра находятся за внешней границей.

2.4.4. Методы непосредственного измерения параметров бурового раствора с использованием конкретных технических средств изложены в разделе 3.

2.5. Работа с контрольными картами

2.5.1. Работа с контрольными картами заключается в нанесении на них измеренных значений параметров бурового раствора согласно пп. 2.4.2 - 2.4.4, переходе от одного режима контроля к другому, определении момента и величины отклонений параметров от их проектных значений и принятия решений о необходимости регулирования свойств бурового раствора.

2.5.2. Кроме того, на бланках контрольных карт в соответствующих графах записывается следующая информация:

- дата заполнения контрольных карт;

- цифровое обозначение измеренных значений параметров;

- расход материалов на регулирование свойств бурового раствора;

- вид операций, связанных с промывкой скважины (например, остановка циркуляции, наращивание, ремонт бурового насоса и др.);

- глубина забоя;

- глубина нахождения инструмента.

В графе «Примечания» записываются распоряжения мастера и инженера по буровым растворам, остаток и поступление на буровую материалов для приготовления и регулирования свойств буровых растворов и другая необходимая информация о процессе промывки.

3. ТЕХНИЧЕСКИЕ СРЕДСТВА И МЕТОДЫ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ БУРОВОГО РАСТВОРА

3.1. Определение плотности бурового раствора

Плотность бурового раствора, ρ, г/см3 - отношение массы бурового раствора к его объему. Различают кажущуюся и истинную плотности. Первая характеризует раствор, выходящий из скважины и содержащий газообразную фазу, а вторая - раствор без газовой фазы.

Для измерения плотности могут быть использованы:

- плотномер электронный ПЭ-1;

- пикнометр;

- весы рычажные - плотномер;

- ареометр.

3.1.1. Плотномер электронный ПЭ-1

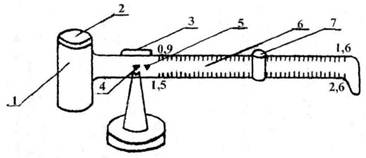

Принцип работы ПЭ-1 (рис. 1) основан на измерении выталкивающей силы, действующей на погруженный в жидкость поплавок.

Основные характеристики:

- диапазон измерения плотности бурового раствора, г/см3 - 0,8 ÷ 2,6;

- погрешность измерения, г/см3 ±0,002.

Порядок работы:

- залить в кружку раствор;

- опустить поплавок в раствор;

- сделать отсчет показаний прибора.

Рис. 1 - Плотномер электронный ПЭ-1

3.1.2. Пикнометр

Пикнометр представляет собой стеклянный сосуд известного объема с притертой пробкой и меткой на шейке. Для выхода из пикнометра воздуха или газа, которые могут выделяться из пробы, в пробке прибора предусмотрена сквозная канавка.

Порядок работы:

- взвесить сухой чистый пикнометр (P1);

- заполнить пикнометр буровым раствором до метки, закрыть пробкой, вытереть досуха и взвесить (Р2).

Плотность бурового раствора рассчитывается по формуле

|

|

(1) |

где ρ - плотность бурового раствора, г/см3;

Р2 - масса пикнометра, заполненного буровым раствором, г;

P1 - масса пустого пикнометра, г;

Vn - вместимость пикнометра, см3.

Примечание. Если вместимость пикнометра заранее не известна, то она определяется по разности масс пикнометра с дистиллированной водой и пустого.

|

|

(2) |

где Vn - вместимость пикнометра, см3;

ρ2 - масса пикнометра с дистиллированной водой, г;

ρ1 - масса пустого пикнометра, г;

ρв - плотность дистиллированной воды, г/см3.

Истинная плотность бурового раствора, содержащего газообразные компоненты, рассчитывается по формуле:

|

|

(3) |

где ρист - истинная плотность, г/см3;

ρ - кажущаяся плотность, г/см3;

Vг - объем газов, %.

3.1.3. Весы рычажные - плотномер ВРП-1

Принцип работы ВРП-1 (рис. 2) основан на уравновешивании моментов левой и правой сторон подвижной части весов относительно опоры.

Основные характеристики

диапазон измерения плотности бурового раствора:

по верхней шкале, г/см3 от 0,8 до 1,6;

по нижней шкале, г/см3 от 1,6 до 2,6;

погрешность измерения, г/см3 ±0,01.

Порядок работы:

- залить раствор в мерный стакан 1 до верхней кромки и закрыть крышкой 2;

- удалить излишки раствора, вытекшие через специальное отверстие;

- установить подвижную часть на правую призму 5 стойки;

- передвигая вправо или влево подвижный груз 7, установить рычаг 6 в положение равновесия и прочесть показания плотности раствора по верхней шкале;

- если плотность раствора окажется большей, чем предел измерения по верхней шкале, то подвижную часть весов необходимо переставить на левую призму 4 и провести измерение по нижней шкале;

- после замера снять крышку, вылить раствор из стакана, промыть мерный стакан и крышку водой, протереть их насухо.

В начале каждой смены, а также по мере надобности прибор необходимо калибровать чистой пресной (дистиллированной) водой при температуре (20 ± 5) °С. При этом показания прибора должны быть равны 1 г/см3.

Рис. 2 Весы рычажные - плотномер ВРП-1

1 - мерный

стакан; 2 - крышка; 3 - подушка;

4, 5 - призмы; 6 - рычаг; 7 - подвижный груз.

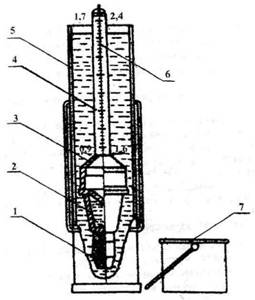

3.1.4. Ареометр АГ-ЗПП

Основные характеристики:

- диапазон измерения при надетом калибровочном грузе, г/см3 от 0,9 до 1,7;

- диапазон измерения без калибровочного груза, г/см3 от 1,6 до 2,4;

- погрешность измерения, г/см3 ±0,02,

- объем пробы раствора, см3 78,5±1.

Порядок работы:

- при измерении плотности бурового раствора с помощью АГ-ЗПП (рис. 3) может быть использована как пресная вода, так и минерализованная;

- при использовании пресной воды чистый мерный стакан 2 заполнить буровым раствором, соединить с поплавком 3 поворотом последнего до упора; тщательно обмыть стакан снаружи, погрузить его в ведерко с водой 5 и сделать отсчет удельного веса по основной шкале 6 (по делению, до которого ареометр опустился в воду);

- при использовании минерализованной воды делается поправка на ее плотность, для чего необходимо заполнить мерный стакан водой и соединить его с поплавком; погрузить прибор в ведерко с водой и оставить свободно плавать, деление на поправочной шкале, до которого ареометр погрузится в воду, покажет алгебраическую величину поправки; затем вылить минерализованную воду из стакана, заполнить его буровым раствором, погрузить в ведерко и произвести отсчет по основной шкале.

Рис. 3 Ареометр АГ-ЗПП

1 - объемный

грузик; 2 - мерный стакан; 3 - поплавок; 4 - стержень;

5 - ведерко для воды; 6 - основная шкала; 7 - крышка

ведерка.

Плотность бурового раствора, в случае применения минерализованной воды, вычисляется по формуле

ρ = ρосн + Δρ,

где ρ - плотность бурового раствора, г/см3;

ρосн - отсчет плотности, сделанный по основной шкале, г/см3;

Δρ - алгебраическая величина поправки (отсчет плотности, сделанный по поправочной шкале), г/см3.

3.2. Определение условной вязкости

Условная вязкость (УВ, с) - величина, определяемая временем истечения из стандартной воронки определенного объема бурового раствора. Условная вязкость косвенно характеризует гидравлическое сопротивление течению, т.е. подвижность бурового раствора.

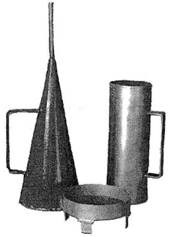

Для измерения условной вязкости используется вискозиметр BB-1, который состоит из мерной кружки, сетки и воронки (рис. 4).

Основные характеристики:

- постоянная вискозиметра (время истечения 500 см3 воды при температуре (20 ± 5) °С, с 15;

- погрешность постоянной вискозиметра, с ±0,5;

- объем воронки вискозиметра, см3 700;

- объем мерной кружки, см3 500.

Порядок работы:

- промыть водой воронку вискозиметра и мерную кружку;

- закрыть отверстие трубки пальцем правой руки и налить ковшом в воронку через сетку испытуемый раствор до перелива;

- подставить мерную кружку под трубку вискозиметра и, убрав палец, открыть отверстие трубки, одновременно включив левой рукой секундомер;

- в момент заполнения кружки раствором до краев остановить секундомер, закрыть отверстие трубки пальцем и прочесть показания секундомера;

- после каждого измерения кружку мыть.

В начале каждой смены, а также по мере необходимости, требуется производить проверку водного числа вискозиметра. Время истечения 500 см3 пресной (дистиллированной) воды при температуре 10 - 25 °С должно быть равным 15 с. Если значение будет больше 15 с, то трубку вискозиметра надо прочистить, если меньше - вискозиметр следует заменить.

Рис. 4 - Вискозиметр ВВ-1

3.3. Определение реологических показателей

К основным характеристикам буровых растворов относятся реологические показатели (параметры): предельные статистическое и динамическое напряжения сдвига, эффективная и пластическая вязкости.

Для измерения реологических показателей используется ротационный вискозиметр.

Принцип работы ротационных вискозиметров основан на измерении сдвиговых напряжений в контролируемой среде, расположенной между составными цилиндрами. Мерой сдвиговых напряжений является крутящий момент на подвесном цилиндре (внутреннем) при вращении внешнего цилиндра с постоянной угловой скоростью.

Ротационный вискозиметр ВИАМ

Основные характеристики прибора:

- диапазон измерения напряжения сдвига от 0 до 1000 дПа;

- диапазон измерения динамической вязкости от 0 до 1000 мПа∙с;

- диапазон регулирования частоты вращения гильзы от 0 до 1000 об/мин.

Фиксированные частоты вращения гильзы - 3; 6; 58,7; 100, 300, 600 об/мин.

Относительная основная погрешность измерения напряжения сдвига ±2,0 %.

Относительная основная погрешность измерения динамической вязкости ±4,0 %.

Основная погрешность измерения частоты вращения гильзы ±2,0 %.

Измерительные поверхности имеют следующие размеры:

- наружный диаметр внутреннего цилиндра (34,5 - 34,49) мм;

- внутренний диаметр наружного цилиндра (36,83 - 36,85) мм;

- длина измерительной поверхности внутреннего цилиндра (38,1 - 38,3) мм.

В состав ротационного вискозиметра ВИАМ (рис. 5) входят следующие элементы:

- блок измерительный (1);

- штатив (2);

- основание (3).

В блоке измерительном находятся узел измерения вязкости и механизм привода. Порядок работы:

- перед измерением чистый сухой стакан заполнить буровым раствором и поставить в блок измерений;

- включить тумблер «сеть», прогрев прибора 15 минут;

- установить последовательно переключатели в положение «58,7» и «ИЗМ». При этом на табло «НАПРЯЖЕНИЕ» индицируется значение динамической вязкости в мПа∙с, а на табло «СКОРОСТЬ» - число оборотов в минуту. При необходимости установите пульт на индикаторе «НАПРЯЖЕНИЕ» ручной корректор «О».

Рис. 5 - Ротационный вискозиметр ВИАМ

В остальных случаях индицируется напряжение сдвига, а вязкость вычисляется.

Определение предельного статического напряжения сдвига производится при частоте вращения гильзы 3 об/мин, через 1 или 10 мин покоя бурового раствора. Показания прибора снимаются в момент максимальных значений, предшествующих разрушению структуры. Предельное статическое напряжение сдвига θ через 1 и 10 мин определяется по формуле:

|

θ1,10 = K∙φ1,10, дПа |

(4) |

где K - величина статического напряжения сдвига, соответствующая единице шкалы индикатора (указана в паспорте на прибор);

φ1,10 - значение показаний на индикаторе.

Расчет динамической вязкости при различных оборотах гильзы производится по формулам:

|

|

(5) |

|

|

(6) |

где τ, τ1, τ2 - любые из измеренных значений напряжения сдвига в дПа;

n, n1, n2 - соответствующее число оборотов в минуту;

А - конструктивный параметр вискозиметра.

При определении реологических характеристик буровых растворов измеряется напряжение сдвига при различных оборотах фиксированных или в диапазоне от 0 до 1000 об/мин при положении переключателей «ПЛАВНО», «ИЗМ».

Градиент скорости сдвига рассчитывается при этом по формуле:

|

γ = A∙n, c-1 |

(7) |

Определение предельного динамического напряжения сдвига, эффективной и пластической вязкости производится следующим образом.

Предельное динамическое напряжение сдвига, τ0, Па - условная величина, характеризующая предел текучести в потоке бурового раствора, это напряжение, необходимое для разрушения структуры в текущей структурированной жидкости.

Эффективная (динамическая) вязкость, ηэф, мПа∙с - характеризует вязкостное сопротивление бурового раствора при данной скорости сдвига.

Пластическая (структурная) вязкость, ηпл, мПа∙с - условная величина, показывающая долю эффективной вязкости, которая возникает вследствие структурообразования в потоке бурового раствора.

Для измерений показателей, позволяющих получить величины этих параметров, используется ротационный вискозиметр ВИАМ.

Порядок работы:

- испытуемая жидкость перемешивается при частоте вращения гильзы 600 мин-1 с целью разрушения структуры, затем снимаются устойчивые показания по шкале прибора при 600; 300; 100; 58,7 мин-1;

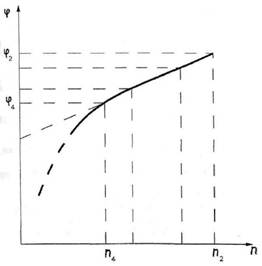

- по полученным данным строится график зависимости показаний прибора (φ) от частоты вращения наружного стакана (n);

- характерная зависимость показаний прибора от скорости вращения стакана для вязко-пластических жидкостей приведена на рис. 6;

- на полученной реологической кривой течения выделяют прямолинейный участок и продолжают его до пересечения с осью ординат;

Рис. 6 - Кривая зависимости φ от n

- по значениям двух точек (n, φ1) и (n2, φ2), взятых на прямолинейном участке кривой, определяют эффективную и пластическую вязкость, динамическое напряжение сдвига по формулам:

|

|

(8) |

|

|

(9) |

|

|

(10) |

где ηэф - эффективная вязкость ньютоновских жидкостей, Па∙с (спз);

А, В - константы прибора (приводятся в паспорте на прибор);

ηпл - пластическая вязкость, мПа∙с (спз);

φ2 - отсчет показаний прибора при большей частоте вращения стакана n2, мин-1 (об/мин), град.;

φ1 - отсчет показаний прибора при меньшей частоте вращения стакана n1, мин-1 (об/мин), град.;

τ0 - предельное динамическое напряжение сдвига, дПа (мг/см2);

φ - отсчет показаний прибора при частоте вращения стакана 600 мин-1.

3.4. Определение водоотдачи буровых растворов

Водоотдача (В, см3) - объем фильтрата, отделившегося от бурового раствора за 30 мин при пропускании раствора через бумажный фильтр диаметром 75 мм, характеризует фильтрационные свойства бурового раствора при перепаде давления 0,7 МПа.

Для измерения водоотдачи используются:

- фильтр-пресс ФЛР-1;

- прибор ВМ-6.

3.4.1. Фильтр-пресс ФЛР-1

Принцип работы ФЛР-1 основан на способности жидкости отфильтровываться под давлением из раствора.

Основные характеристики:

- предел измерения объема фильтра за 30 мин при диаметре фильтра 75 мм, см3 120;

- давление фильтрации, МПа (кг/см2) 0,7 (7);

- вместимость стакана (объем пробы) мл 425;

- температура окружающей среды, °С +5 - +50;

- максимальное давление на входе в редуктор, МПа (кг/см2) 15 (150).

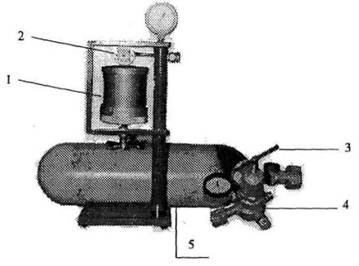

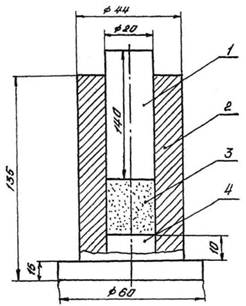

Фильтр-пресс ФЛР-1 (рис. 7) состоит из:

- стакана 1, предназначенного для заливки пробы раствора;

- редуктора 4, предназначенного для редуцирования с помощью регулировочного винта давления от 15 МПа до рабочего давления 0,7 МПа;

- баллона 5 с газом, который подается в редуктор, а оттуда по рукаву через пропускной клапан 2 в стакан с раствором;

- манометра для контроля давления фильтрации.

Рис. 7 - Фильтр-пресс ФЛР-1

Порядок работы:

- снять стакан 1, разобрать его, сполоснуть водой и высушить;

- смочить водой фильтровальную бумагу, избыток воды удалить сухой фильтровальной бумагой;

- отвернуть полностью винт редуктора 3;

- завернуть пропускной клапан 2 до упора;

- залить в стакан глинистый раствор;

- установить уплотняющие кольца, на кольцо нижней крышки положить фильтровальную бумагу, сетку;

- подставить под стакан измерительный цилиндр на 10 см3 или 50 см3, в зависимости от предполагаемой водоотдачи;

- отвернуть вентиль баллона;

- поворотом регулировочного винта редуктора по часовой стрелке установить давление на выходе из редуктора 0,7 МПа;

- отвернуть винт пропускного клапана до упора и одновременно включить секундомер;

- через 30 мин завернуть винт клапана до упора и одновременно выключить секундомер и закрыть вентиль баллона;

- замерить количество фильтрата (Рф);

- снять стакан, снять верхнюю крышку стакана, убрать уплотнительное кольцо, вылить раствор;

- стакан, крышки, кольцо и другие детали промыть и высушить.

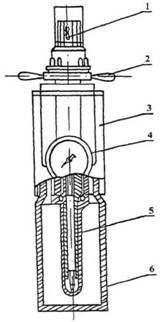

3.4.2. Прибор ВМ-6

Основные характеристики:

- предел измерения водоотдачи при диаметре фильтра 75 мм, см3 40;

- погрешность измерения, см3 ±0,5;

- фактический диаметр фильтра, мм 53;

- давление фильтрации, МПа (кг/см2) 0,1 (1);

- объем пробы бурового раствора, см3 100.

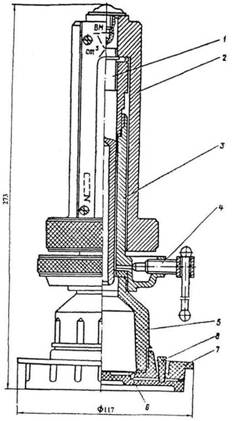

Прибор ВМ-6 (рис. 8) состоит из трех основных узлов:

- фильтрационного стакана 5, который имеет разборное дно, состоящее из металлической решетки 6, клапана 8 с резиновой прокладкой и поддона 7 с винтом, прижимающим клапан к решетке;

- напорного цилиндра 3 с втулкой 1, в который вставлен плунжер 2 с грузом и укрепленной на нем шкалой; для установки шкалы прибора на «0» и для спуска масла из цилиндра в нижней его части сделано отверстие, перекрываемое спускной иглой 4.

Рис. 8 - Прибор ВМ-6

Порядок работы:

- смочить кружок фильтровальной бумаги водой (при работе с растворами на водной основе) и положить его на решетку 6, которую вставить в нижнюю часть фильтрационного стакана бумагой внутрь; на решетку положить клапан с резиновой прокладкой и навернуть поддон 7; собранный стакан вставить в кронштейн, клапан туго завернуть винтом;

- залить подготовленный буровой раствор в стакан на 3 - 4 мм ниже края;

- навернуть напорный цилиндр 3 с закрытым игольчатым клапаном 4 на стакан, сверху налить машинное масло;

- вставить плунжер в цилиндр и, приоткрыв спускную иглу, легким вращением подвести нулевое деление на шкале к отсчетной риске на втулке цилиндра;

- закрыть спускной игольчатый клапан, а клапан с резиновой прокладкой открыть, одновременно пустить в ход секундомер;

- через 30 мин сделать отсчет по шкале (глаз должен находиться на уровне отсчетной риски); при открытии клапана с резиновой прокладкой может произойти резкое опускание груза на определенную величину, т.н. «скачок», значение «скачка» необходимо вычитать из полученного по шкале значения показателя фильтрации;

- после окончания измерения открыть спускную иглу, выпустить масло и опустившийся плунжер вынуть из цилиндра; игольчатый клапан закрыть, цилиндр отвернуть, масло слить в баллон, раствор вылить, отвинтить поддон, вымыть прибор, насухо вытереть его и собрать для следующего замера.

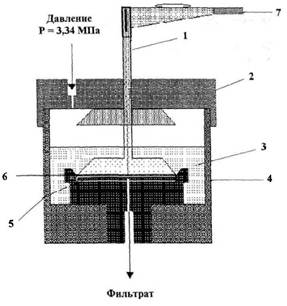

3.4.3. Определение водоотдачи при повышенных температурах

Для измерения водоотдачи при повышенных температурах используется прибор УИВ-2М. Основные характеристики:

- максимальная рабочая температура, °С 250;

- максимальное рабочее давление (перепад давления на фильтре), МПа/кг/см2 5 (50);

- площадь фильтра, см2 22;

- объем пробы бурового раствора, см3 400;

- точность автоматического поддержания:

заданной температуры, °С ±5;

заданного перепада давления, МПа (кг/см2/) ±0,1 (1);

- питание от сети однофазного переменного тока напряжением, В 220,

Принципиальная схема УИВ-2М включает в себя:

- пневматическую систему, к которой относится трубопровод, распределительный манифольд с вентилями, баллон-ресивер и манометр;

- гидравлическую систему, к которой относится автоклав, соединительная трубка и холодильник с вентилем «фильтрат», который связывает подфильтровое пространство с атмосферой; для охлаждения фильтрата (в процессе измерения водоотдачи) и автоклава (после опыта) по трубопроводам подается вода; автоклав нагревают с помощью электронагревателя, мощность которого регулируется автотрансформатором и контролируется амперметром; температуру пробы измеряют термопарой в комплекте с регистрирующим потенциометром; фильтрационный элемент, над которым установлена шайба - отбойник, соединен с крышкой, которая прижимается к корпусу автоклава через уплотнительное кольцо с помощью нажимной гайки; мешалка приводится во вращение электродвигателем; термостат, в который устанавливается автоклав, состоит из рубашки охлаждения, электродвигателя и теплоизоляционного кожуха.

Порядок работы:

- залить в автоклав 350 - 400 см3 бурового раствора:

- закрепить на решетке фильтра фильтровальную бумагу (для испытаний при температуре выше 150 °С рекомендуется использовать бумагу асбестовую);

- установить собранную крышку в автоклав и закрепить нажимной гайкой, на крышке закрепить воздухопровод и трубку отвода фильтрата;

- установить стрелку потенциометра на деление шкалы, соответствующее температуре (потенциометр должен быть включен за 15 - 20 мин до начала опыта);

- включить электродвигатель;

- установить необходимую мощность нагревателя;

- открыв вентили «баллон» и «автоклав», подать сжатый газ в автоклав;

- после достижения заданной температуры подать воздух в холодильник;

- измерение водоотдачи начинается с момента открытия вентиля «фильтрат»;

- охлажденный в холодильнике фильтрат поступает в измерительную емкость;

- по окончании измерения отключить электродвигатель, с помощью вентиля "сброс" снизить давление в автоклаве до атмосферного и отсоединить от крышки автоклава воздухопровод и трубку, отводящую фильтрат; разобрать фильтр, промыть и высушить; автоклав извлечь из термостата, освободить от испытанного раствора и промыть водой.

3.4.4. Определение толщины глинистой корки

Для измерения толщины глинистой корки используется линейка.

При измерении линейкой вынуть из прибора для определения водоотдачи фильтр с глинистой коркой; поместить его на стеклянную пластинку и измерить толщину корки.

3.5. Определение содержания песка (общего и отмытого)

Песком (П, %) считают все грубодисперсные частицы независимо от их происхождения (в том числе комочки нераспустившейся глины).

Отмытым песком (ОП, %) являются собственно песчаные частицы, неспособные размокать (распускаться) в воде.

Содержание песка характеризует степень загрязнения бурового раствора грубодисперсными фракциями различного минералогического состава.

Для определения содержания песка используется металлический отстойник ОМ-2.

Основные характеристики, см3;

- вместимость отстойника 600;

- отстойника до сливного отверстия 50;

- крышки 50;

- пробирки 10.

Отстойник ОМ-2 (рис. 9) состоит из следующих частей:

- цилиндрического сосуда 2 с уплотнительной крышкой 1, которая служит одновременно и для отмеривания раствора;

- стеклянной бюретки 3, которая укрепляется в нижней части сосуда при помощи винта через перекладину и шайбу с резиновой прокладкой; герметизация крепления бюретки обеспечивается резиновой прокладкой; бюретка градуирована через 0,1 см3.

Порядок работы

Определение общего содержания песка:

- промыть отстойник и вытереть его;

- снять крышку отстойника, отмерить ею 50 см3 раствора и влить его в отстойник через горлышко;

- не вымывая крышки, зачерпнуть ею воду, разбавить водой оставшийся на внутренних стенках крышки раствор и вылить в отстойник;

1 - уплотнительная крышка; 2 - цилиндрический сосуд; 3 - стеклянная бюретка.

Рис. 9 - Отстойник ОМ-2

- держа отстойник вертикально, с помощью крышки наполнить отстойник водой до уровня отверстия на его боковой поверхности; при появлении из отверстия воды следует подождать, пока не вытечет излишек воды;

- плотно закрыть отстойник крышкой и повернуть его в горизонтальное положение сливным отверстием вверх; прижимая крышку и прикрывая отверстие пальцем, интенсивно взболтать содержимое отстойника;

- повернуть отстойник в вертикальное положение, выждать одну минуту (по часам или секундомеру) и прочесть показания (V) по шкале бюретки против осевшего песка.

Определение содержания отмытого песка:

- после определения объема осадки (V) воду с неосевшими глинистыми частицами слить через край отстойника;

- разбавить осадок свежими порциями воды и перенести в фарфоровую чашку диаметром 120 мм;

- через 1 - 2 мин слить отстоявшуюся воду и налить новую порцию воды, в которой осадок растереть резиновой пробкой;

- сливать мутную воду, повторяя отмывку несколько раз до полного отмучивания глинистых частиц;

- после этого, разбавить осадок водой, перенести в отстойник и замерить его объем (V1) таким же образом, как и при определении общего содержания песка.

Общее содержание песка определяют по формуле:

|

n = 2V, |

(11) |

где n - общее содержание песка, %;

V - общий объем осадка, см3;

2 - коэффициент для выражения результатов в %.

Содержание отмытого песка рассчитывается по формуле:

|

ОП = 2V1, |

(12) |

где ОП - содержание отмытого песка, %;

V - объем отмытого песка, см3;

2 - коэффициент для выражения результатов в %.

3.6. Определение показателей стабильности и седиментации

Под стабильностью раствора понимается его способность сохранять свою плотность.

Для определения стабильности используется цилиндр стабильности ЦС-2 и стеклянный мерный цилиндр.

3.6.1. Цилиндр стабильности ЦС-2

Основные характеристики:

- вместимость цилиндра, см3 720;

- масса, кг 0,36

Цилиндр стабильности (рис. 10) имеет отвод с резиновой пробкой 2 для слива верхней половины раствора; с наружной стороны цилиндра находится ручка 3.

Рис. 10 - Цилиндр стабильности

Порядок работы:

- залить пробу раствора в цилиндр до края, предварительно тщательно перемешав ее;

- установить заполненный цилиндр в спокойном месте, отметить по часам время и оставить его в покое на сутки;

- через 24 часа открыть пробку, слить верхнюю часть пробы раствора вместе с отстоявшейся водой в кружку;

- тщательно перемешать слитый раствор и определить его плотность (ρ1);

- закрыть отвод пробкой, тщательно перемешать оставшуюся в цилиндре нижнюю половину раствора и определить ее плотность (ρ2);

- вымыть цилиндр и вытереть насухо.

Показатель стабильности бурового раствора вычисляется по формуле:

|

С = ρ2 - ρ1. |

(13) |

где С - показатель стабильности бурового раствора, г/см3;

ρ2 - плотность нижней половины раствора, г/см3;

ρ1 - плотность верхней половины раствора, г/см3.

3.6.2. Стеклянный мерный цилиндр

Основные характеристики:

- объем, см3 100;

- цена деления, см3 1.

Порядок работы:

тщательно перемешанную пробу бурового раствора налить в цилиндр до 100-го деления по шкале;

поставить цилиндр с раствором в спокойное место, отметить время и оставить на 24 часа;

через 24 часа прочесть по шкале цилиндра отсчет положения уровня раздела раствора и отстоявшейся воды (V3);

цилиндр вымыть и высушить.

Показатель седиментации (суточный отстой) (%) бурового раствора находится по формуле:

|

C = 100 - V3, |

(14) |

где 100 - объем мерного цилиндра, см3;

V3 - положение уровня раздела раствора и отстоявшейся воды, см3.

3.7. Определение содержания газа

Содержание газа характеризует степень разгазирования или вспенивания бурового раствора.

Для определения содержания газа используется прибор ПГР-1

3.7.1. Прибор ПГР-1

Принцип работы ПГР-1 основан на свойстве газов сжиматься под действием избыточного давления

Основные характеристики:

- предел измерения газосодержания, % 0 - 10;

- абсолютная погрешность измерения, % ±0,5;

- цена деления шкалы, % 0,5;

- температура контролируемой жидкости, °С +5 ÷ +80;

- давление в рабочей емкости в пределах, МПа (кг/см2) 0,3 (3);

- температура окружающей среды, °С +5 ÷ +50.

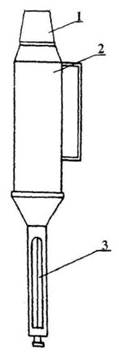

Прибор газосодержания ПГР-1 (рис. 11) состоит из следующих составных частей:

- стакана 6, предназначенного для заполнения буровым раствором (исследуемым), и корпуса 3, герметично соединенных с помощью байпасного соединения;

- маховика 2, вращением которого против часовой стрелки создается избыточное давление;

- манометра 4, по которому фиксируется избыточное давление;

- резинового разделителя 5, который под действием избыточного давления давит на раствор;

- шкалы 1 для снятия показаний газоотделения.

Порядок работы:

- заполнить стакан до краев буровым раствором и соединить с корпусом прибора;

- вращая маховик против часовой стрелки, следить за показаниями манометра и прекратить вращение при достижении избыточного давления в 0,3 МПа (3 кг/см2);

- прочесть по шкале показания содержания газа в буровом растворе;

- сбросить давление, повернув маховик по часовой стрелке до упора;

- отсоединить кран от корпуса, вылить раствор, вымыть стакан, разделитель и обсушить их.

Рис. 11 - Прибор ПГР-1

3.7.2. Прибор ВГ-1М

Основные характеристики и порядок подготовки прибора к работе изложены в п. 3.7.1.

Порядок работы:

- навинтить цилиндр на горловину стакана, заполнить его маслом и надеть плунжер с грузом-шкалой,

- клапан, находящийся под решеткой фильтрационного стакана, при измерении должен быть закрыт;

- деление шкалы «газ», остановившееся при опускании плунжера против риски на верхнем крае втулки, укажет концентрацию газа в буровом растворе.

3.7.3. Метод разбавления

Метод основан на уменьшении объема бурового раствора в результате удаления газа из пробы раствора, разбавленного водой.

Для измерения необходимы:

- мерный цилиндр вместимостью 250 см3 с притертой пробкой;

- мерный цилиндр вместимостью 200 см3 без пробки;

- мензурка или цилиндр вместимостью 50 см3.

Порядок работы.

- в мерный цилиндр с притертой пробкой налить 50 см3 бурового раствора, отмеренного мензуркой.

- отмерить 200 см3 воды и вылить в цилиндр, предварительно обмыв этой водой мензурку, которой отмерялся буровой раствор;

- закрыть цилиндр с разбавленным раствором притертой пробкой, энергично взболтать в течение 1 мин и оставить в покое на некоторое время;

- после опадения пены отметить объем жидкости в цилиндре.

Концентрацию газа вычисляют по формуле

|

Со = (250 - Vж)∙2, |

(15) |

где Со - концентрация газа, %;

250 - суммарный объем бурового раствора с газом и водой, см3;

Vж - объем бурового раствора и воды после удаления газа, см3;

2 - множитель для получения результата в процентах.

3.8. Определение концентрации твердой фазы и нефти в буровом растворе

Концентрация твердой фазы (Ст, %) - величина, определяемая отношением количества твердого вещества к общему объему бурового раствора.

Объемная концентрация твердой фазы определяется, исходя из материального баланса компонентов бурового раствора, и рассчитывается по формуле

где Ст - объемная концентрация твердой фазы, %;

Сн - объемная концентрация нефти, %;

Сс - объемная концентрация соли, %;

ρт - плотность твердой фазы, г/см3;

ρр - плотность раствора, г/см3;

ρвф - плотность водной фазы, г/см3;

ρн - плотность нефти, г/см3;

ρс - плотность соли, г/cм3;

ρв - плотность воды, г/см3.

При плотности водной фазы, равной плотности воды ρвф = ρв = 1,0 г/см3, плотности нефти ρн = 0,8 г/см3, плотности соли (NaCl)ρc = 2,85 г/см3:

Перевод объемной концентрации твердой фазы в массовую концентрацию производится по формуле

|

|

(18) |

где Тт - массовая концентрация твердой фазы в буровом растворе, %.

Определение величин, входящих в формулы (16, 17), рассмотрено ниже для конкретных видов буровых растворов.

Для растворов, содержащих только воду и глину, формулы (16, 17) значительно упрощаются (ρт = ρгл)

|

|

(19) |

Концентрация твердой фазы (глины) в данных растворах зависит только от плотности раствора и определять ее можно по табл. 1, принимая среднее значение плотности глины ρгл = 2,6 г/см3.

Таблица 1 - Концентрация твердой фазы (глины) в зависимости от плотности раствора. При расчетах принято среднее значение плотности глины - 2,6 г/см3

|

Плотность р-ра, г/см3 |

Концентрация глины, % |

Плотность р-ра г/см3 |

Концентрация глины, % |

||||

|

объемная |

масс/объем |

массовая |

объемная |

масс/объем |

массовая |

||

|

1,000 |

0,00 |

0,00 |

0,00 |

1,100 |

6,25 |

16,25 |

14,75 |

|

1,005 |

0,31 |

0,81 |

0,80 |

1,105 |

6,56 |

17,06 |

15,44 |

|

1,010 |

0,62 |

1,62 |

1,60 |

1,110 |

6,87 |

17,87 |

16,11 |

|

1,015 |

0,93 |

2,43 |

2,39 |

1,115 |

7,18 |

18,68 |

16,76 |

|

1,020 |

1,25 |

3,25 |

3,18 |

1,120 |

7,50 |

19,50 |

17,41 |

|

1,025 |

1,56 |

4,07 |

3,96 |

1,125 |

7,81 |

20,31 |

18,06 |

|

1,030 |

1,88 |

4,87 |

4,74 |

1,130 |

8,12 |

21,12 |

18,69 |

|

1,035 |

2,19 |

5,68 |

5,50 |

1,135 |

8,43 |

21,93 |

19,32 |

|

1,040 |

2,50 |

6,50 |

6,25 |

1,140 |

8,75 |

22,75 |

19,96 |

|

1,045 |

2,87 |

7,32 |

7,00 |

1,145 |

9,06 |

23,56 |

20,57 |

|

1,050 |

3,12 |

8,12 |

7,73 |

1,150 |

9,37 |

24,37 |

21,20 |

|

1,055 |

3,44 |

8,94 |

8,47 |

1,155 |

9,68 |

25,18 |

21,80 |

|

1,060 |

3,75 |

9,75 |

9,20 |

1,160 |

10,00 |

26,00 |

22,41 |

|

1,065 |

4,07 |

10,60 |

9,91 |

1,165 |

10,31 |

26,81 |

23,01 |

|

1,070 |

4,38 |

11,39 |

10,64 |

1,170 |

10,62 |

27,62 |

23,61 |

|

1,075 |

4,69 |

12,19 |

11,34 |

1,175 |

10,93 |

28,43 |

24,20 |

|

1,080 |

5,00 |

13,00 |

12,04 |

1,180 |

11,25 |

29,25 |

24,79 |

|

1,085 |

5,31 |

13,81 |

12,74 |

1,185 |

11,56 |

30,06 |

25,36 |

|

1,090 |

5,63 |

14,63 |

13,41 |

1,190 |

11,87 |

30,87 |

25,95 |

|

1,095 |

5,94 |

15,44 |

14,10 |

1,195 |

12,18 |

31,68 |

26,51 |

|

1,200 |

12,50 |

32,50 |

27,10 |

1,300 |

18,75 |

48,75 |

37,50 |

|

1,205 |

12,81 |

33,31 |

27,65 |

1,305 |

19,06 |

49,56 |

38,00 |

|

1,210 |

13,12 |

34,40 |

28,20 |

1,310 |

19,37 |

50,37 |

38,42 |

|

1,215 |

13,43 |

34,90 |

28,75 |

1,315 |

19,68 |

51,18 |

38,95 |

|

1,220 |

13,75 |

35,75 |

29,30 |

1,320 |

20,00 |

52,00 |

39,39 |

|

1,225 |

14,06 |

36,56 |

29,85 |

1,325 |

20,31 |

52,81 |

39,88 |

|

1,230 |

14,37 |

37,37 |

30,39 |

1,330 |

20,62 |

53,62 |

40,31 |

|

1,235 |

14,68 |

38,18 |

30,95 |

1,335 |

20,93 |

54,43 |

40,75 |

|

1,240 |

15,00 |

39,00 |

31,45 |

1,340 |

21,25 |

55,25 |

41,23 |

|

1,245 |

15,31 |

39,81 |

32,00 |

1,345 |

21,56 |

56,06 |

41,72 |

|

1,250 |

15,62 |

40,62 |

37,50 |

1,350 |

21,87 |

56,87 |

42,13 |

|

1,255 |

15,93 |

41,43 |

33,02 |

1,355 |

22,18 |

57,68 |

42,60 |

|

1,260 |

16,25 |

42,25 |

33,53 |

1,360 |

22,50 |

58,50 |

43,01 |

|

1,265 |

16,56 |

43,06 |

34,04 |

1,365 |

22,81 |

59,31 |

43,49 |

|

1,270 |

16,87 |

43,87 |

34,55 |

1,370 |

23,12 |

60,12 |

43,88 |

|

1,275 |

17,18 |

44,68 |

35,03 |

1,375 |

23,43 |

60,93 |

44,25 |

|

1,280 |

17,50 |

45,50 |

35,55 |

1,380 |

23,75 |

61,75 |

44,75 |

|

1,285 |

17,81 |

46,31 |

36,04 |

1,385 |

24,06 |

62,56 |

45,25 |

|

1,290 |

18,12 |

47,12 |

36,53 |

1,390 |

24,37 |

63,37 |

45,60 |

|

1,295 |

18,43 |

47,93 |

37,04 |

1,395 |

24,68 |

64,18 |

46,00 |

Более точно концентрация твердой фазы в данных растворах определяется методом выпаривания взвешенной пробы раствора в сушильном шкафу и определения массы высушенной пробы или с помощью установки ТФН-1М (рис. 12).

Порядок работы:

- налить 50 г бурового раствора в предварительно высушенную и взвешенную фарфоровую чашку;

- взвесить чашку с раствором, поместить ее в сушильный шкаф и сушить на верхней полочке при температуре приблизительно 100 °С до постоянной массы;

- первое взвешивание произвести примерно через 6 часов, повторные - через 1 час; масса считается постоянной, если разность между двумя последовательными взвешиваниями менее 0,01 г; пробы перед каждым взвешиванием выдерживать в эксикаторе с безводным хлористым кальцием до охлаждения.

Рис. 12 - Установка ТФН-Щ

Массовая концентрация твердой фазы вычисляется по формуле

|

|

(20) |

где Тт - массовая концентрация твердой фазы, %,

Р - масса высушенной чашки, г;

P1 - масса чашки с буровым раствором, г;

P2 - масса чашки с высушенной пробой, г.

Для минерализованных растворов объемная концентрация соли (Сс) определяется по табл. 2, исходя из плотности фильтрата бурового раствора. Плотность раствора и фильтрата определяется на плотномере или пикнометром.

Таблица 2 - Концентрация NaCl в растворах различной плотности (при 20 °С)

|

Плотность, г/см3 |

Концентрация NaCl, % |

Плотность, г/см3 |

Концентрация NaCl, |

||

|

массовая |

объемная |

массовая |

объемная |

||

|

1,005 |

0,76 |

0,27 |

1,105 |

14,64 |

5,68 |

|

1,010 |

1,97 |

0,70 |

1,110 |

15,27 |

5,95 |

|

1,015 |

2,28 |

0,81 |

1,115 |

15,89 |

6,22 |

|

1,020 |

3,02 |

1,08 |

1,120 |

16,51 |

6,49 |

|

1,025 |

3,76 |

1,35 |

1,125 |

17,12 |

6,76 |

|

1,030 |

4,49 |

1,62 |

1,130 |

17,72 |

7,03 |

|

1,035 |

5,21 |

1,89 |

1,135 |

18,32 |

7,30 |

|

1,040 |

5,93 |

2,16 |

1,140 |

18,92 |

7,57 |

|

1,045 |

6,63 |

2,43 |

1,145 |

19,51 |

7,84 |

|

1,050 |

7,34 |

2,70 |

1,150 |

20,09 |

8,11 |

|

1,055 |

8,03 |

2,97 |

1,155 |

20,67 |

8,38 |

|

1,060 |

8,72 |

3,24 |

1,160 |

21,25 |

8,65 |

|

1,065 |

9,40 |

3,51 |

1,165 |

21,82 |

8,92 |

|

1,070 |

10,08 |

3,78 |

1,170 |

22,38 |

9,19 |

|

1,075 |

10,75 |

4,05 |

1,175 |

22,94 |

9,46 |

|

1,080 |

11,41 |

4,32 |

1,180 |

23,50 |

9,73 |

|

1,085 |

12,07 |

4,59 |

1,185 |

24,05 |

10,00 |

|

1,090 |

12,72 |

4,86 |

1,190 |

24,60 |

10,27 |

|

1,095 |

13,37 |

5,14 |

1,195 |

25,14 |

10,54 |

|

1,100 |

14,00 |

5,41 |

1,200 |

25,68 |

10,81 |

Пример 1. Раствор имеет плотность 1,095 г/см3. Солей и нефти нет. Необходимо найти концентрацию твердой фазы

По таблице 1 в соответствующей строке находим, что раствор плотностью 1,095 г/см3 содержит 5,94 % (объемн.) твердой фазы.

Или, подставляя значение ρр = 1,095 г/см3 в формулу (16) (Сн = 0; Сс = 0), найдем

![]()

Пример 2. Раствор плотностью 1,27 г/см3 содержит 5 % (объемн.) нефти, плотность фильтрата 1,02 г/см3. Необходимо найти объемную концентрацию твердой фазы.

По таблице 2 находим, что раствор плотностью 1,02 г/см3 содержит 1 % (объемн.) соли. Подставляем все данные в формулу, получим содержание твердой фазы.

![]()

Для сложных систем буровых растворов, содержащих соль, нефть, глину, утяжелитель, определение концентрации твердой фазы, нефти и других компонентов производится с помощью установки ТФН-1, принцип работы которой основан на выпаривании жидкой фазы из заданного объема бурового раствора, конденсации паров и измерении объема жидкой фазы.

Основные характеристики установки ТФН-1:

- объем выпариваемой пробы бурового раствора, см3 10;

- температура нагрева пробы бурового раствора, °С 450 ± 50;

- продолжительность анализа, не более, мин 60;

- основная приведенная погрешность определения концентрации твердой и жидкой фаз в буровом растворе, не более, % 4;

- напряжение питания, В 220.

Порядок работы:

Определение концентрации твердой фазы в пробе бурового раствора при наличии аналитических весов ВЛР-200-Т или квадратных весов ВЛКТ-500г/10 производится весовым методом:

- определить путем взвешивания на весах массу собранного испарителя без пробы;

- отвинтить нижнюю камеру испарителя, наполнить ее буровым раствором, закрыть калибровочной крышкой, свинтить с верхней камерой и снова взвесить;

- соединить испаритель с конденсатором, произвести затяжку резьбовых соединений и вставить в гнездо термостата;

- установить измерительный цилиндр против сливного отверстия конденсата;

- закрыть крышку кожуха и включить установку в сеть на нагрев, начало нагрева контролировать по загоранию сигнальной лампочки на передней панели;

- окончанием анализа служит прекращение выпадения капель конденсата в измерительный цилиндр, после прекращения выпадения капель отключить питание электродвигателя;

- открыть крышку кожуха установки, извлечь из термостата испаритель с конденсатором и установить его в подставку для охлаждения, вставить в термостат охладитель, предварительно наполненный водой;

- полученные конденсатные объемы воды и нефти считываются с точностью до 0,1 см3 по градуировочной шкале измерительного цилиндра в соответствии с положениями менисков; по окончании измерений измерительный цилиндр освободить от конденсата, высушить и подготовить для проведения следующего анализа;

- после охлаждения испаритель с твердым остатком отсоединить от конденсатора и взвесить.

В том случае, если отсутствуют весы ВЛР-200-Т или ВЛКТ-500г/10, применяется объемный метод, для которого необходимо иметь плотномер или пикнометр. Определение концентрации твердой и жидкой фаз производится следующим образом:

- определить с помощью плотномера или пикнометра плотность бурового раствора, подлежащего анализу;

- наполнить нижнюю камеру испарителя буровым раствором, прикрыть калибровочной крышкой, произвести сборку испарителя с конденсатором и вставить их в термостат, включить установку на нагрев;

- после окончания выпаривания, конденсации, прокаливания и прекращения стекания капель конденсата установку отключить от электропитания;

- испаритель и конденсатор извлечь из термостата и произвести охлаждение;

- определить с точностью до 0,1 см3 полученные в измерительном цилиндре конденсатные объемы воды и нефти.

Если использовался весовой метод, то обработка данных производится следующим образом:

- плотность бурового раствора рассчитывается по формуле

|

|

(21) |

где ρр - плотность раствора, г/см3;

Р1 - масса испарителя без пробы, г;

Р2 - масса испарителя с пробой, г;

10 - вместимость камеры испарителя, см3;

- плотность твердой фазы рассчитывается по формуле

|

|

(22) |

где ρт - плотность твердой фазы, г/см3;

Р1 - масса испарителя без пробы, г;

Р3 - масса испарителя с твердым остатком, г;

Vт - объем твердой фазы, см3;

- объем твердой фазы рассчитывается по формуле

где Vт - объем твердой фазы, см3;

10 - вместимость камеры испарителя, см3;

Vв - объем воды в измерительном цилиндре, см3;

Vн - объем нефти в измерительном цилиндре, см3;

Vc - объем соли в навеске раствора, см3;

- объем соли в навеске раствора рассчитывается по формуле

|

|

(24) |

где Vc - объем соли, см3;

10 - вместимость камеры испарителя, см3;

Сс - объемная концентрация соли, % (определяется по табл. 2).

Используя данные, полученные по формуле (16) или (17), определяют концентрацию твердой фазы.

Если использовался объемный метод, то обработка данных производится следующим образом:

- плотность твердой фазы рассчитывается по формуле

|

|

(25) |

где ρт - плотность твердой фазы, г/см3;

Рт - масса твердой фазы, г;

Vт - объем твердой фазы, см3;

- масса твердой фазы рассчитывается по формуле

|

Рт = 10ρp - Vв∙1,0 - Vн∙0,8 - Vc∙2,85, |

(26) |

где Рт - масса твердой фазы, г;

ρр - плотность раствора, г/см3;

Vв - объем воды в измерительном цилиндре, см3;

Vн - объем нефти в измерительном цилиндре, см3;

Vc - объем соли в навеске раствора, см3 (определяется как в весовом методе);

0,8 - плотность нефти, г/см3;

2,85 - плотность соли, г/см3;

- объем твердой фазы рассчитывается по формуле (23).

Используя полученные по формуле (16) данные, определяют концентрацию твердой фазы.

Объемная концентрация утяжелителя в растворе рассчитывается по формуле

|

|

(27) |

где Су - объемная концентрация утяжелителя в растворе, %;

ρу - плотность утяжелителя, г/см3;

ρт - плотность твердой фазы раствора, г/см3;

ρгл - плотность глины, г/см3 (если неизвестна, то принимают 2,6 г/см3);

Ст - объемная концентрация твердой фазы, %.

Объемную концентрацию глины в растворе рассчитывают по формуле

|

Сгл = Ст - Су, |

(28) |

где Сгл - объемная концентрация глины, %;

Ст - объемная концентрация твердой фазы, %;

Су - объемная концентрация утяжелителя, %.

Пример 3. Масса навески раствора в испарителе - 17 г, масса навески после высушивания - 9,8 г., плотность фильтрата - 1,03 г/см3, в измерительном цилиндре находилось 1,1 см3 нефти и 6,3 см3 воды. Необходимо найти концентрацию твердой фазы и ее компонентов (барита и глины) в растворе:

- определяем плотность раствора

ρр = 17:10 = 1,7 г/см3,

- определяем объем соли в навеске. По таблице 2 найдем объемную концентрацию соли. При ρс = 1,03 г/см3, Сс = 1,62 %,

![]()

- определяем объем твердой фазы

Vт = 10 - 1,1 - 6,3 - 0,16 = 2,44 см3;

- определяем плотность твердой фазы

![]()

- определяем объемную концентрацию твердой фазы

![]()

- объемную концентрацию барита в растворе

![]()

- определяем объемную концентрацию глины в растворе

Сгл = 17,2 - 15,4 = 1,8 %.

Пример 4. Плотность раствора - 1,95 г/см3; плотность фильтрата - 1,06 г/см3; в измерительном цилиндре находилось 1,7 см нефти и 4,4 см3 воды.

Необходимо найти концентрацию твердой фазы и ее компонентов (барита и глины) в растворе:

- определяем объем соли (при ρс = 1,06 г/см3, Сс = 3,24 %)

![]()

- определяем объем твердой фазы

Vт = 10 - 4,4 - 1,7 - 0,324 = 3,576 см3;

- определяем массу твердой фазы

Рт = 10∙1,95 - 4,4-1,7∙0,8 - 0,324∙2,85 = 12,82 г;

- определяем плотность твердой фазы

![]()

- определяем объемную концентрацию твердой фазы

![]()

-определяем объемную концентрацию барита в растворе

![]()

- определяем объемную концентрацию глины в растворе

Сгя = 35,7 - 24,9 = 10,8 %.

3.9. Определение концентрации коллоидных частиц в буровом растворе

Концентрация коллоидных частиц (Ск, %) - величина, определяемая отношением количества частиц размером менее 2 мкм к общему количеству бурового раствора. Характеризует активную составляющую твердой фазы, наиболее влияющую на свойства бурового раствора.

В основу определения концентрации коллоидных частиц положен экспресс-метод определения бентонита в буровом растворе по величине адсорбции метиленовой сини (МС).

В среднем 1 г коллоидных частиц бентонита (размером менее 2 мкм) адсорбирует 59 см3 МС 0,45 %-ой концентрации. Эта величина принята стандартной при сравнительной оценке активности твердой фазы буровых растворов.

Необходимые реактивы и посуда:

- водный раствор МС; растворить 4,5 МС (ЧДА) в 300 мл теплой дистиллированной воды, охладить и разбавить до 1000 мл, хранить в закрытой посуде;

- 5 нормальный раствор химически чистой серной кислоты при медленном перемешивании влить 14 мл концентрированной серной кислоты в 50 мл холодной дистиллированной воды и разбавить до 100 мл;

- перекись водорода 3 %-ная «аптечная»;

- дистиллированная вода;

- конические колбы вместимостью 250 мл;

- цилиндры мерные на 25 и 50 мл;

- шприц аптечный на 2 мл с большим размером отверстия (или пипетка с обрезанным носиком);

- стеклянная палочка;

- фильтровальная бумага средней плотности (белая лента).

Порядок работы:

- отобрать шприцем или пипеткой 2 мл предварительно перемешанного бурового раствора и перенести его в чистую коническую колбу вместимостью 250 мл;

- добавить 15 мл 3 %-ного раствора перекиси водорода и 0,5 мл 5 нормального раствора H2SO4, тщательно размешать и кипятить ровно 4 мин в колбе с обратным холодильником (стеклянной воронкой); добавка перекиси водорода позволит исключить влияние на результат определения таких реагентов, как гуматы, КМЦ, акриловые и лигносульфонаты, а добавка серной кислоты позволит четко отбить точку конца титрования;

- после охлаждения измерить объем, разбавить дистиллированной водой до 50 мл и титровать МС;

- после каждой добавки МС раствор тщательно перемешивать короткое время (встряхиванием), затем стеклянной палочкой из колбы отобрать каплю и нанести ее на фильтровальную бумагу; при полном сорбировании МС глиной данной пробы раствора от капли будет оставаться темный круг с четко очерченной границей и прозрачная вода;

- титрование ведется до тех пор, пока от капли на фильтровальной бумаге не появится голубой ореол от избытка свободной МС, после этого через 2 мин легкого встряхивания необходимо отобрать повторную каплю, если ореол не исчезнет, то следует считать, что достигнут предел поглощения и титрование закончено, если же ореол исчезнет, следует продолжать титрование добавкой по 0,5 - 1 мл МС.

Необходимо иметь в виду, что с начала титрования необходимо добавлять по 0,5 - 1,0 мл МС, иначе результат определения может быть искажен.

В некоторых случаях, например, в буровых растворах большой плотности или с малым содержанием твердой фазы, когда концентрация коллоидных частиц мала, добавка МС по 1 мл может быть большой, в этом случае конец титрования можно определить только добавками части миллилитра МС, используя микробюретку.

Объемная концентрация коллоидных частиц в буровом растворе определяется по следующей формуле

|

Cк = 0,33∙V, |

(29) |

где Ск - объемная концентрация коллоидных частиц в буровом растворе, %;

V - объем МС, пошедшей на титрование 2 мл исследуемого раствора, мл.

Перевод объемной концентрации коллоидных частиц в массовую концентрацию производится по формуле

|

Тк = Ск - ρгл, |

(30) |

где Тк - массовая концентрация коллоидных частиц в буровом растворе, %;

ρгл - плотность глины, равная 2,6 г/см3.

3.10. Определение водородного показателя

Водородный показатель (рН) характеризует активность или концентрацию ионов водорода в буровом растворе.

Для измерения водородного показателя могут быть использованы:

- индикаторная бумага;

- лабораторный рН-метр-милливольтметр рН-121.

3.10.1. Индикаторная бумага

Сущность работы с индикаторной бумагой заключается в сравнении цвета индикаторной бумаги, смоченной буровым раствором, с эталоном и определении рН бурового раствора.

3.10.2. Лабораторный рН-метр-милливольтметр рН-340

Работа прибора основана на преобразовании э.д.с. электродной системы в постоянный ток, пропорциональный измеряемой величине.

Основные характеристики:

диапазон измерения величины рН, от 1 до 14,

от 1 до 4,

от 4 до 9,

от 9 до 14;

абсолютная погрешность измерения по диапазонам:

от 1 до 14 ± 0,4,

от 1 до 4 ± 0,04;

от 4 до 9 ± 0,04;

от 9 до 14 ± 0,04.

Порядок работы:

- измерению на рН-340 предшествует ряд операций, связанных с подготовкой, настройкой и проверкой прибора по буферному или контрольному раствору в соответствии с прилагаемой к нему инструкцией;

- для измерения рН испытуемый раствор налить в специальный стакан и погрузить в него электроды;

- отсчет величины рН произвести по шкале показывающего прибора только после того, как показания примут установившиеся значения.

3.11. Определение прочности структуры буровых растворов

Перед спуском геофизических приборов, бурильных труб необходима оценка прочности структуры буровых растворов.

Для определения прочности структуры буровых растворов используется широметр, состоящий из стакана, шкалы, мерного цилиндра, набора груза (рис. 13).

Принцип действия широметра основан на измерении глубины погружения мерного цилиндра под воздействием приложенной нагрузки, создаваемой весом цилиндра, подставки и гирями.

Основные характеристики:

- вместимость стакана для бурового раствора, см3 260

- размерность шкалы, мм от 1 до 95

- размеры мерного цилиндра, мм 36×0,2×89

Порядок работы:

- установить шкалу внутри стакана;

- залить испытуемый буровой раствор в стакан до риски;

- мерный цилиндр поместить на поверхность раствора.

Одеть подставку для гирь и уравновесить. При этом надо следить за тем, чтобы цилиндр входил в раствор вертикально. Образовавшуюся на поверхности раствора корку перед установкой мерного цилиндра надо разрушить,

- на подставку добавить гирьки для создания движения цилиндра. Цилиндр остановится тогда, когда приложенная нагрузка сравняется с сопротивлением раствора на сдвиг. Желательно, чтобы мерный цилиндр погрузился на половину длины цилиндра;

- записать общий вес гирек и подставки в граммах;

- по шкале измерить длину погруженной части цилиндра;

- вылить раствор, вымыть и вытереть составные части широметра;

Рис. 13 - Широметр

- используя полученные данные, произвести расчет прочности структуры бурового раствора по формуле:

|

|

(31) |

где τ - предельное статическое напряжение сдвига, дПа;

Gц - масса цилиндра, г;

Gп - масса подставки, г;

Gг - масса гирь, г;

ρ - плотность раствора, г/см3;

L - длина погруженной части цилиндра, см.

3.12. Определение смазочной способности буровых растворов

Смазочная способность бурового раствора косвенно определяется коэффициентом трения скольжения при заданном контактном напряжении (см. приложение 7).

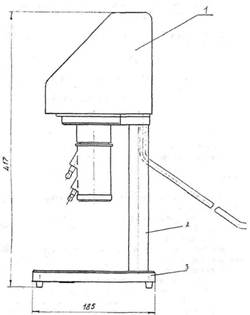

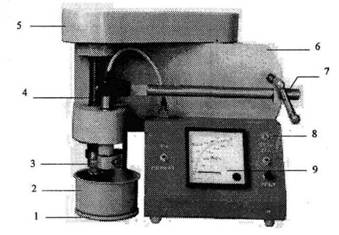

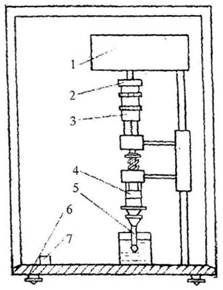

Для определения смазочной способности бурового раствора используется установка УСР-1, принцип работы которой основан на измерении коэффициента трения между вращающимся кольцом и неподвижной вставкой, помещенными в буровой раствор (рис. 14).

Основные характеристики:

- диапазон измерения коэффициента трения, о.е. от 0 до 0,5;

- основная погрешность измерения, % ±10;

- скорость вращения рабочего вала, об/мин 60 ± 2;

- момент нагрузки при измерении коэффициента трения, Нм 15,

Рис. 14 - Установка УСР-1

В состав установки входят (рисунок 14): станина 6, мотор-редуктор 5, рабочий вал 4 с кольцом, кронштейн с вставкой, подвижный столик 1 на штанге, чашка для раствора 2, тензометрический ключ 7, блок приборный 8, цепная передача, гайка, винт, крыльчатка, прибор 9.

Порядок работы:

- заполнить чашку для раствора исследуемым раствором, поставить на столик и поднять так, чтобы кольцо и вставка полностью погрузилась в раствор, зафиксировать винтом;

- установить переключатель «Момент/Ктр» в положение «Ктр.» и ручкой «Уст.0» установить стрелку прибора в нулевое положение;

- вернуть переключатель «Момент/Ктр» в положение «Момент», установить с помощью переключателя «Момент/Ктр» и рукоятки зажима ключа момент нагрузки 15 Нм;

- установить переключатель «Момент/Ктр» в положение «Ктр» и через 4 - 5 минут снять по верхней шкале прибора измеренное значение коэффициента трения.

Прибор имеет две шкалы. По нижней шкале производится установка момента нагрузки, по верхней шкале производится отсчет значения коэффициента трения.

Условия измерения коэффициента трения пары «металл-металл» соответствуют требованиям АНИ (Американского Нефтяного Института).

3.13. Определение напряжения электропробоя эмульсионных буровых растворов

Напряжение электропробоя (Н, В) - величина, определяемая разностью потенциалов в момент разряда тока между расположенными на определенном расстоянии электродами, погруженными в раствор, косвенно характеризующая стабильность буровых растворов на нефтяной основе.

Для измерения напряжения электропробоя используется прибор ПНП-1 (рис. 15).

Основные характеристики:

- диапазон измерения, В от 0 до 1500;

- величина тока в момент пробоя, мкА 61 ± 3;

- параметры электропитания:

- род тока переменный;

- напряжение, В 220.

Рис. 15 - Прибор ПНП-1

Порядок работы:

- поместить электроды в раствор так, чтобы клеммы были погружены на глубину от 25 до 50 мм;

- нажать на кнопку «Измерение» и держать ее до момента, когда показания вольтметра стабилизируются;

- снять показание вольтметра;

- окончив измерения, отключить питание, извлечь электроды из раствора, промыть электроды в бензине, протереть ветошью насухо.

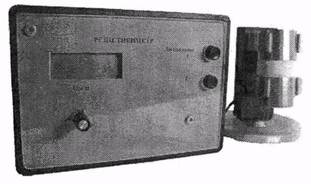

3.14. Определение удельного электрического сопротивления буровых растворов

Удельное электрическое сопротивление (ρ, Ом∙м) - величина, определяемая сопротивлением бурового раствора проходящему через него току, отнесенным к единице поперечного сечения и длины взятого объема бурового раствора. Для измерения используется резистивиметр РВ-1 (рис. 16).

Основные характеристики:

- диапазон измерения, Ом∙м:

первый - от 0,001 до 1,999;

второй - от 0,01 до 19,99;

- основная приведенная погрешность измерения, % ±5

- параметры электропитания:

род тока - переменный;

напряжение, В 220.

Рис. 16. Резистивиметр

Порядок работы:

- перевести переключатель диапазонов на диапазон ожидаемого сопротивления раствора или большего;

- наполнить измерительный сосуд буровым раствором и вставить его в зажимы;

- подать напряжение питания на резистивиметр, при этом на индикаторе во всех разрядах должны высветиться цифры;

- произвести установку нуля во всех разрядах индикатора вращением резистора;

- нажать кнопку левого модуля «ИЗМЕРЕНИЕ» и через 5 - 10 секунд снять показания индикатора, соответствующие удельному сопротивлению исследуемого бурового раствора в Ом∙м;

- величина сопротивления измерительной ячейки пропорциональна величине напряжения, которое после формирования поступает на блок индикации;

- выключить резистивиметр, вынув вилку из розетки сети напряжением 220 В;

- вылить буровой раствор из измерительной ячейки, вымыть цилиндр измерительной ячейки.

3.15. Анализ фильтрата бурового раствора

3.15.1 Определение показателя минерализации фильтрата

Показатель минерализации (М) - величина, косвенно характеризующая содержание водорастворимых солей в буровом растворе, условно определяемая эквивалентным содержанием солей хлористого натрия.

Определение показателя минерализации по плотности фильтрата.

Оборудование:

- весы технико-химические до 200 г;

- пикнометр стеклянный вместимостью 10 - 15 мл с притертой пробкой, оканчивающийся капилляром, или пикнометр стеклянный вместимостью 10 - 15 мл с притертой пробкой.

Порядок работы:

- чистый, сухой, предварительно взвешенный пикнометр заполнить фильтратом и плотно закрыть пробкой, излишек жидкости сливается через капилляр или отбирают его с помощью пипетки;

- пикнометр тщательно вытереть и взвесить с точностью до 0,01 г.

Плотность фильтрата вычисляется по формуле

|

|

(32) |

где ρ - плотность фильтрата, г/см3;

Рф - масса пикнометра с фильтратом, г;

Ро - масса пустого пикнометра, г;

Vп - объем пикнометра, см3.

Зная плотность исследуемого фильтрата, по табл. 2 определить содержание солей в фильтрате (считается на хлористый натрий).

Определение показателя фильтрации по сухому остатку.

Порядок работы:

- в предварительно высушенную и взвешенную фарфоровую чашку постепенно влить отмеренное количество фильтрата (10 - 50 мл), чашку поместить на водяную баню и выпаривать;

- после выпаривания всей жидкости дно чашки обтереть фильтровальной бумагой, поставить в сушильный шкаф и выдержать в течение 4 - 6 часов при температуре 105 °С;

- чашку с сухим остатком выдержать в эксикаторе 45 минут и взвесить на аналитических весах, покрыв часовым стеклом.

Содержание сухого остатка рассчитывается по формуле

|

|

(33) |

где Рс.о - содержание сухого остатка, мг/л;

Р - масса фарфоровой чашки с часовым стеклом и сухим остатком, г;

P1 - масса пустой фарфоровой чашки с часовым стеклом, г;

а - объем исследуемого фильтрата, мл.

Примечание. Результаты анализов выражают в миллиграмм-эквивалентах и в миллиграммах на 1 л фильтрата.

Для вычисления в мг-экв/л при объемных определениях число миллилитров раствора, израсходованного на титрование, умножают на нормальность этого титрованного раствора и на 1000 и делят на объем фильтрата, взятого для данного анализа. Пересчет мг-экв/л в мг/л проводят умножением числа мг-экв/л на эквивалентный вес определенного катиона или аниона.

Ниже дана табл. 3 молекулярных, эквивалентных весов и значений мг-эквивалентов различных ионов, а также множители для пересчета в мг-эквиваленты г-ионов и мг-ионов.

Титрованные растворы при наличии фиксаналов готовят из последних. Если фиксаналов нет, то готовят их указанными способами и устанавливают нормальность.

3.15.2. Определение кальция и магния

Для определения концентрации ионов Са++ и Мg++ применяют комплексометрический метод.

Определение кальция.

Комплексометрическое определение кальция основано на способности трилона Б извлекать кальций из его растворимого окрашенного комплекса с мурексидом, вследствие чего розовая окраска раствора изменяется на фиолетовую.

Необходимые реактивы:

- кали едкое 5 н. раствор;

- 280 г безводного КОН или 460 г КОН∙2Н2О растворить в воде, довести объем до 1 литра и перемешать;

- комплексен Ш (трилон Б, двунатриевая соль этилендиамиyтетрауксусной кислоты, хелатон, ЭДТА и др.) 0,01 н. раствор;

Таблица 3 - Молекулярные и эквивалентные веса, значения мг-эквивалентов различных ионов

|

Наименование ионов |

Молекулярный вес |

Эквивалентный вес |

Мг-эквивалент, выраженный в |

Множитель для пересчета в мг-экв |

||

|

г |

мг |

г-ионов 1000 |

Мг-ионов 1 |

|||

|

экв. вес |

экв. вес |

|||||

|

Сi |

35,453 |

35,450 |

0,035 |

35 |

28,20 |

0,0282 |

|

|

60,000 |

30,000 |

0,030 |

30 |

33,33 |

0,0333 |

|

|

61,000 |

61,000 |

0,061 |

61 |

16,39 |

0,0164 |

|

|

96,060 |

48,000 |

0,048 |

48 |

20,82 |

0,0208 |

|

Са2+ |

40,080 |

20,040 |

0,020 |

20 |

40,90 |

0,0409 |

|

Mg2+ |

24,310 |

12,150 |

0,012 |

12 |

82,84 |

0,0828 |

|

Na+ |

22,980 |

22,980 |

0,023 |

23 |

43,48 |

0,0435 |

|

К+ |

39,102 |

39,100 |

0,039 |

39 |

25,58 |

0,0256 |

|

Сr6+ |

51,996 |

17,330 |

0,017 |

17 |

57,71 |

0,0577 |

|

CrO3 |

152,000 |

25,330 |

0,025 |

25 |

39,47 |

0,0394 |

|

Na2Cr2O7 ´ 2Н2О |

298,030 |

49,670 |

0,049 |

49 |

20,13 |

0,0201 |

|

NaCl |

58,448 |

58,448 |

0,058 |

58 |

17,10 |

0,0171 |

|

СаО |

56,080 |

28,040 |

0,028 |

28 |

35,66 |

0,0356 |

|

СаО4 |

136,15 |

68,070 |

0,068 |

68 |

14,69 |

0,0147 |

- 1,86 г х/ч реактива растворить в 200 - 300 мл дистиллированной воды при небольшом нагревании, отфильтровать и после охлаждения разбавить в мерной колбе до 1 л; установить нормальность комплексона по титрованному раствору MgSO4∙7H2O;

- индикатор мурексид;

- смешать 1 массовую часть мурексида и 99 массовых частей KCl, смесь тщательно растереть до тонкого порошка и хранить в сухом виде; можно также использовать индикатор флуорексон (метод приготовления аналогичен мурексиду);

- солянокислый гидроксиламин NH2OHCl кристаллический.

Порядок проведения анализа:

- 1 - 2 мл фильтрата пипеткой перенести в коническую колбу вместимостью 250 мл, разбавить водой до 100 мл, добавить 5 мл 5 н. раствора КОН, 10 мг кристаллического гидроксиламина и 10 - 25 мг сухого индикатора мурексида, раствор при этом окрашивается в красный цвет;

- титровать трилоном при энергичном перемешивании до появления устойчивой (не исчезающей в течение 3 - 5 минут) фиолетовой окраски, от прибавления избытка трилона окраска не должна изменяться;

- в качестве свидетеля взять перетитрованную пробу;

- если в качестве индикатора применяется флоурексон, то титрование вести от окраски желтого цвета с интенсивно зеленой флуоресценцией до оранжево-розового цвета.

Обработка результатов анализа.

Концентрация ионов кальция рассчитывается по формулам:

|

|

(34) |

|

|

(35) |

где ![]() (

(![]() ) - концентрация ионов кальция,

мг-экв/л (мг/л);

) - концентрация ионов кальция,

мг-экв/л (мг/л);

V - объем раствора трилона Б, израсходованного на титрование, мл;

Н - нормальность раствора трилона Б;

α - объем исследуемой пробы фильтрата, взятой для определения, мл.

Определение магния

Необходимые реактивы:

- комплексен Ш (трилон Б), 0,05 и 0,01 н. раствор;

- гидроксиламин солянокислый;

- буферный раствор, рН = 11;

- 20 г хлористого аммония NH4Cl растворить в 500 мл дистиллированной воды, добавить 10 г KОН и 1 г NaOH, затем прилить 400 мл 25 %-ного NH4OH и дистиллированной водой довести объем до 1 л;

- индикатор хромоген черный, сухая смесь с KСl в соотношении 1:99.

Порядок проведения анализа:

- 1 - 2 мл фильтрата (такое же количество, как и для определения кальция) разбавить дистиллированной водой до 50 - 100 мл;

- ввести 5 мл буферной жидкости, 10 - 25 мг индикаторной смеси хромогена черного (щепотку) и гидроксиламина солянокислого - 10 - 15 мг; титрование провести при энергичном перемешивании раствором комплексона до перехода окраски от вишнево-красной до сине-зеленоватой;

- при больших содержаниях магния титрование вести 0,1 или 0,05 н., а при малых - 0,01 н. раствором комплексона; если в качестве индикатора применяется берилон, то окраска изменяется от синей до сиреневой.

Концентрация ионов магния определяется по формулам:

|

|

(36) |

|

|

(37) |

где ![]() (

(![]() ) - концентрация ионов магния, мг-экв/л

(мг/л);

) - концентрация ионов магния, мг-экв/л

(мг/л);

V1 - объем раствора комплексона, израсходованного на титрование Са2+ + Mg2+, мл;

V - объем раствора комплексона. израсходованного на титрование Са2+, мл:

Н - нормальность раствора трилона Б;

α - объем пробы, взятой для анализа, мл.

3.15.3 Определение хлор-иона

Определение хлор-иона производится аргентометрическим и меркуриметрическим методами.

Аргентометрический метод основан на взаимодействии хлор-ионов с ионами серебра в присутствии хромат-ионов.

Необходимые реактивы:

- азотнокислое серебро, 0,1 и 0,01 н. титрованный раствор;

- индикатор - хромовокислый натрий 10 %-ной концентрации H2SO4 - 0.1 н. раствор.

- для приготовления 0,1 н. раствора 17 г AgNO3 поместить в мерную колбу вместимостью 1000 мл и довести до метки дистиллированной водой; нормальность и титр раствора установить по хлористому натрию, для чего взять определенные объемы титрованного раствора NaCl и титровать приготовленным раствором AgNO3 с индикатором хромовокислым калием до появления неисчезающей кирпично-красной окраски;

- нормальность раствора вычислить по формуле

|

|

(38) |

где ![]() - нормальность раствора AgNO3;

- нормальность раствора AgNO3;

HNaCl - нормальность раствора NaCl;

![]() - объем титрованного раствора AgNO3,

мл;

- объем титрованного раствора AgNO3,

мл;

VNaCl - объем титрованного раствора NaCl, мл;

Порядок проведения анализа: