СТ ССФЖТ ЦП 086-2000

СТАНДАРТ

СИСТЕМЫ СЕРТИФИКАЦИИ НА ФЕДЕРАЛЬНОМ

ЖЕЛЕЗНОДОРОЖНОМ ТРАНСПОРТЕ

Специальный

подвижной состав

Колесные пары с буксами и их составные части

Типовая

методика испытаний на прочность

Москва

Предисловие

1 РАЗРАБОТАН Государственным унитарным предприятием Всероссийский научно-исследовательский институт тепловозов и путевых машин МПС России (ГУП ВНИТИ МПС России)

ИСПОЛНИТЕЛИ: Э.С. Оганьян, к.т.н.; В.И. Грек, к.т.н.; Э.Н. Никольская, к.т.н.; В.А. Пузанов, к.т.н.; Ю.Н. Соколов, к.т.н.; С.Н. Авдеев; Ю.Д. Расходчиков; А.А. Рыбалов, к.т.н.; Л.В. Пирогова

ВНЕСЕН Центральным органом Системы сертификации на федеральном железнодорожном транспорте - Департаментом технической политики МПС России, Департаментом пути и сооружений МПС России

2 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ указанием МПС России от «18» 06 2001 г. № М-1105у

3 ВВЕДЕН ВПЕРВЫЕ

СОДЕРЖАНИЕ

СТАНДАРТ СИСТЕМЫ СЕРТИФИКАЦИИ НА ФЕДЕРАЛЬНОМ

ЖЕЛЕЗНОДОРОЖНОМ ТРАНСПОРТЕ

Специальный

подвижной состав

Колесные пары с буксами и их составные части

Типовая методика испытаний на прочность

Дата введения 2001-06-15

1 Область применения

Настоящий стандарт распространяется на колесные пары (КП) с буксами и их составные части специального подвижного состава (СПС).

Настоящий стандарт применяют при проведении сертификации СПС в Системе сертификации на федеральном железнодорожном транспорте (ССФЖТ).

Настоящая методика является обязательной при проведении сертификационных испытаний СПС и может также применяться при приемочных и других испытаниях.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие нормативные документы:

ГОСТ 12.0.004-90 ССБТ. Организация обучения безопасности труда. Общие положения

ГОСТ 12.2.003-91 ССБТ. Оборудование производственное. Общие требования

ГОСТ 12.3.009-76 ССБТ. Работы погрузочно-разгрузочные. Общие требования безопасности

ГОСТ 12.3.020-80 ССБТ. Процессы перемещения грузов на предприятиях. Общие требования безопасности

ГОСТ 25.502-79 РИПрМ. Методы механических испытаний металлов. Методы испытаний на усталость

ГОСТ 25.507-85 Методы испытаний на усталость при эксплуатационных режимах нагружения. Общие требования

ГОСТ 2477-65 Нефть и нефтепродукты. Метод определения содержания воды

ГОСТ 4728-96 Заготовки осевые для подвижного состава железных дорог колеи 1520 мм. Технические условия

ГОСТ Р Колесные пары путевых машин. Общие технические условия (проект)

ГОСТ 12172-74 Клеи фенолополивинилацетальные. Технические условия

ГОСТ 12997-84 Изделия ГСП. Общие технические условия

ГОСТ 30272-96 Оси черновые (заготовки профильные) для подвижного состава железных дорог колеи 1520 мм. Технические условия

ОСТ 32.63-96 Тяговый подвижной состав. Формирование колесных пар. Метод тепловой сборки

ОСТ 32.83-97 Колеса с дисковыми центрами тягового подвижного состава. Расчеты и испытания на прочность. Методические указания

ОСТ 32.88-97 Машины путевые. Оси колесных пар. Методика расчета на прочность

ОСТ 32.166-2000 Соединение бандажа с колесным центром. Технические требования

ОСТ 32.167-2000 Колеса локомотивов и моторвагонного подвижного состава. Методика определения остаточных напряжений

ОСТ 32.168-2000 Колесные пары локомотивов и моторвагонного подвижного состава. Испытания на прочность

П ССФЖТ ЦТ 02-98 ССФЖТ. Порядок сертификации составных частей подвижного состава

ФТС ЖТ ЦП 064-2000 Специальный подвижной состав. Колесные пары с буксами. Требования по сертификации

3 Определения

В настоящем стандарте используют следующие основные определения:

Колесная пара с буксами - КП с установленными на шейки оси буксами для передачи на нее вертикальных, боковых нагрузок и внешних сил.

Шейка оси - часть оси под установку подшипников для буксы.

Подступичная часть - часть оси под установку колесных центров, цельнокатаных или зубчатых колес.

Прочность - свойство детали или конструкции воспринимать воздействие внешних сил без разрушения и без существенного изменения геометрических размеров.

Статическая прочность - прочность, оцениваемая при действии однократных или мало повторяющихся (менее 103 раз за срок службы) предельных (экстремальных) нагрузок.

Усталость - процесс постепенного накопления повреждений материала под действием переменных напряжений, приводящих к изменению его свойств, образованию трещин, их развитию и разрушению.

Усталостная трещина - частичное разделение материала под действием переменных напряжений.

Усталостное разрушение - разрушение материала нагружаемого объекта до полной потери его прочности или работоспособности вследствие распространения усталостной трещин(ы).

Цикл напряжений - однократная их смена, соответствующая полному периоду их изменения.

Многоцикловая усталость - усталость материала, при которой усталостные трещины и разрушения происходят при упругом деформировании после числа циклов нагружения 107 и более.

Сопротивление усталости - свойство материала противостоять усталости.

Испытания на усталость - испытания, при которых определяют объективные воспроизводимые количественные характеристики сопротивления усталости.

Кривая усталости (КУ) - график зависимости между амплитудами напряжений цикла и долговечностью (логарифмом числа циклов) одинаковых объектов.

Воспроизводимые количественные характеристики сопротивления усталости при испытаниях - предел выносливости, аналитическое выражение КУ, показатель КУ, точка перелома на КУ.

Предел выносливости - максимальная амплитуда напряжений цикла, при которой еще не происходит усталостного разрушения до базы.

Показатель КУ - параметр кривой, характеризующий угол наклона ее левой ветви к оси ординат (ось напряжений).

База испытаний - предварительно задаваемая наибольшая продолжительность испытаний на усталость.

Испытываемая зона (ИЗ) - зона, для которой строят КУ и определяют предел выносливости.

Живучесть (остаточная долговечность) - число циклов, исчисляемое от зарождения макротрещин(ы) длиной от 10 до 15 мм до излома или достижения трещины длиной от 200 до 300 мм.

Другие определения, применяемые в настоящем стандарте, - в соответствии с ГОСТ Р.

4 Объект испытаний

4.1 Объектом испытаний является КП с буксами и ее составные части СПС.

4.2 Испытываемый объект должен быть изготовлен в полном соответствии с ГОСТ Р, ОСТ 32.166, техническими условиями (ТУ), утвержденной конструкторской документацией (КД), принят в установленном порядке отделом технического контроля предприятия - изготовителя и представителем приемки заказчика на предприятии (при его наличии).

4.3 Для проведения сертификационных испытаний, объект должен быть отобран в соответствии с требованиями П ССФЖТ ЦТ 02 и документов аккредитованных в ССФЖТ испытательных центров.

4.4 Все отобранные объекты, предназначенные для испытаний на усталость, должны быть изготовлены из металла одной плавки и подвергнуты одинаковой термообработке.

5 Проверяемые сертификационные показатели

5.1 Показатели, проверяемые в соответствии с настоящей методикой в процессе подготовки и проведения испытаний, их обозначения, единицы измерения и величины погрешностей измерений должны соответствовать ФТС ЖТ ЦП 064 (1.1.8, 1.1.9, 1.2.6, 1.2.7, 1.4.6, 1.4.7, 3.6, 3.7, 4.6 - 4.8) и указанным в таблице 1.

5.2 При каждом виде испытаний КП определяют показатели, характеризующие испытываемый объект и условия его нагружения в соответствии с ОСТ 32.83, ОСТ 32.88, ОСТ 32.167:

5.2.1 При испытаниях КП на стенде со статическим нагружением (квазистатическое нагружение) определяют:

- напряжения в колесах и оси КП, вызванные статически приложенными к буксовым шейкам вертикальными силами в диапазоне установленных значений;

- напряжения в колесах и оси КП, вызванные статически приложенными к торцу оси горизонтальными силами в диапазоне установленных значений;

- зависимости напряжений в колесах и оси КП от значений приложенных сил;

- амплитудные и средние составляющие циклов напряжений при вращении КП.

5.2.2 При испытаниях цельных колес по определению остаточных технологических напряжений фиксируют поля самоуравновешенных напряжений и деформации и их связь с определенным видом термической обработки.

5.2.3 При испытаниях по определению технологических монтажных напряжений фиксируют зависимость напряжений в элементах КП от соответствующих натягов соединений.

5.2.4 При многоцикловых испытаниях на усталость колес, колесных центров, осей КП фиксируют амплитуды напряжений и соответствующие числа циклов нагружения.

5.2.5 При испытаниях на усталость колес, колесных центров, осей КП ускоренным методом фиксируют амплитуды напряжений и соответствующее изменение температуры объекта.

5.3 При испытаниях по определению температур буксовых узлов фиксируют температуру в верхней части корпуса буксы.

5.4 Нагрузки на ролики подшипника определяют косвенным образом по напряжениям в наружном кольце подшипника.

5.5 При определении эффективности уплотнений буксового узла проверяют процентное содержание воды в отобранной после испытаний пробе смазки.

Таблица 1

|

Единицы измерения |

Значение (допуск) показателя |

Способ определения показателя |

Максимальная относительная погрешность, % |

|

|

1 |

2 |

3 |

4 |

5 |

|

Натяг посадки бандажа на обод колесного центра |

мм |

от 1,20∙10-3 до 1,60∙10-3 диаметра обода колесного центра |

Расчетный |

±1 |

|

Натяг при запрессовке оси в ступицу колеса |

мм |

- |

То же |

То же |

|

- при тепловом способе посадки: |

||||

|

для колес |

от 0,85∙10-3 до 1,40∙10-3 диаметра сопрягаемых деталей |

|||

|

для зубчатых колес |

от 0,5∙10-3 до 0,7∙10-3 диаметра сопрягаемых деталей |

|||

|

- при прессовом способе посадки |

от 0,9∙10-3 до 1,5∙10-3 диаметра сопрягаемых деталей |

|||

|

Механическое напряжение в контрольной зоне |

МПа |

≤ σт |

Тензометрирование, расчетный |

4 |

|

Количество циклов нагружения |

N |

N ≤ Nδ |

Инструментальный |

0,5 |

|

Абсцисса точки перелома КУ |

N0 |

N0 ≤ Nδ |

Инструментально-расчетный |

2 |

|

Показатель КУ |

m |

3 ≤ m ≤ 10 |

Инструментально-расчетный |

- |

|

Температура объекта испытаний |

°С |

18 ± 5 |

Инструментальный |

3 |

|

Прирост температуры объекта при испытаниях, ΔT |

°С |

Регистрируют в условных единицах (у.е.) на шкале прибора |

Термометрирование |

- |

|

Действующие силы |

кН |

до 300 |

Инструментальный |

2 |

|

Температура нагрева наружной поверхности верхнего свода корпуса буксы, Тс |

°С |

< 80 |

Испытания на стенде |

абсолютная погрешность ±1 |

|

Разница температур буксовых узлов одной колесной пары, ΔТc 1,2 |

°С |

< 15 |

То же |

То же |

|

Распределение нагрузки по роликам подшипника: |

Тензометрирование |

6 |

||

|

- угол зоны нагружения |

град. |

140 - 160 |

||

|

- характер |

- |

Равномерное, косинусоидальное, без провалов и местных перегрузок |

||

|

Эффективность уплотнения буксового узла от попадания воды: |

||||

|

содержание воды в смазке, не более |

% |

1 |

По ГОСТ 2477 |

5 |

6 Методы испытаний

6.1 При отсутствии доказательных материалов по 1.8 и 1.9 ФТС ЖТ ЦП 064 испытания КП проводят в аккредитованных в ССФЖТ испытательных центрах (лабораториях) по методике, приведенной ниже.

6.2 При испытаниях КП применяют метод тензометрирования.

6.4 При испытаниях на усталость применяют методы в соответствии с ГОСТ 25.502, ГОСТ 25.507.

6.4.1 Испытания на усталость проводят двумя способами - методом многоциклового нагружения с построением КУ или ускоренно - по методу температурного аналога с определением предела выносливости.

7 Условия проведения испытаний

7.1 Испытания проводят по рабочим программе и методике, разработанным аккредитованными в ССФЖТ испытательными центрами (лабораториями).

7.2 Условия окружающей среды при испытаниях должны быть следующими:

- температура - (18 ± 5) °С,

- влажность - (80 ± 10) %,

- освещенность - (120 ± 20) лк,

- уровень шума - не более 85 дБ.

7.3 Тензорезисторы и термопары, установленные на объекте испытаний, должны быть защищены от попадания влаги и грязи, механических повреждений, магнитных, электрических и температурных полей. С целью исключения влияния температурного приращения сопротивления рабочего тензорезистора в измерительную схему должен быть включен компенсационный тензорезистор.

7.4 Места установки тензорезисторов и термопар выбирают в наиболее напряженной ИЗ или в непосредственной близости к ней.

7.5 С целью исключения неравномерного обдува при работе стенда для испытаний на усталость следует экранировать поверхности объекта с помощью различных материалов (полиэтиленовой пленки, оргстекла и др.).

8 Средства испытаний

8.1 Все средства измерений (СИ), используемые при испытаниях КП и их составных частей должны быть внесены в Государственный реестр средств измерений и иметь действующие свидетельства о поверке.

8.2 Измерение посадочных радиальных зазоров подшипников производят щупами по [2].

8.3 Измерение температуры нагрева наружной поверхности верхнего свода корпуса буксы производят СИ с погрешностью ±1 %.

8.4 Технические характеристики СИ, используемые для проверки сертификационных показателей, приведены в таблицах 2 и 3.

8.4.1 Для измерения относительных деформаций применяют тензорезисторы проволочные типа 2ПКБ и фольговые типа КФ5 базой 5 и 10 мм (таблица 2). Тензорезисторы закрепляют на оси с помощью клея типа БФ2 (ГОСТ 12172), «Циакрин ЭО» или его аналогов. Продолжительность сушки при нормальных условиях окружающей среды, определяемая по ГОСТ 12997, должна составлять не менее 3-х суток (при использовании клея «Циакрин» - не менее 1 часа). Монтаж измерительных схем производят только после завершения сушки.

Крепление термопар на объекте осуществляют с помощью мастик, ленты ПВХ, пластилина и т.п., обеспечивающими надежность и постоянство контакта с поверхностью объекта.

8.4.2 Одновременно с оборудованием объекта тензорезисторами с целью градуировки измерительных приборов 2 тензорезистора закрепляют на упругий элемент в виде балки постоянного сечения, подвергающейся чистому изгибу, или балки равного сопротивления изгибу.

8.4.3 В качестве СИ применяют программно-аппаратные комплексы, технические характеристики которых приведены в таблице 3.

8.4.4 Применяемые измерительные, регистрирующие и другие СИ должны обеспечивать регистрацию и анализ исследуемых процессов без искажения в диапазоне частот от 0 до 250 Гц.

Погрешность измерений методом тензометрирования равна 5∙104 относительной единицы деформации. Наибольшая измеряемая относительная деформация не должна превышать 20 %.

Допускается использование других СИ, позволяющих проводить измерения с максимальной относительной погрешностью не более ±4 %.

8.4.5 В качестве испытательного оборудования (ИО) КП используют стенды, обеспечивающие нагружение опытных объектов нагрузками, указанными в 6.3. Требования к техническим характеристикам ИО приведены в таблице 4.

Таблица 2 - Технические характеристики тензорезисторов и термопар

|

Номинальное сопротивление, Ом |

Коэффициент тензочувствительности |

Среднее квадратическое отклонение (СКО) коэффициента тензочувствительности, % |

|

|

а) проволочные типа 2ПКБ |

50, 100, 200 |

2,05 |

±2 |

|

50, 100, 200 |

2,009 |

±2,75 |

|

|

100, 200 |

2,08 |

±1 |

|

|

б) фольговые типа КФ4, КФ5 |

100, 200, 400 |

2,1 ± 0,2 |

±1 |

|

в) проволочные или фольговые других типов |

50, 100, 200 |

2,0 - 2,1 |

± (1,0 - 2,0) |

|

Примечание - Длина базы тензорезисторов - не более 10 мм, в зонах концентрации напряжений - не более 5 мм. |

|||

|

Термопары ХК, ХА |

от 0 до 300 |

0,25 |

±2,5 |

Таблица 3 - Характеристики тензометрических измерительных систем

|

Сопротивление тензорезистора, Ом |

Диапазон измерений, мкОм/Ом |

Погрешность измерений, единица наименьшего разряда кода системы |

|

|

1000 |

100 - 400 |

±41930 |

1,5 |

|

100 |

100 - 400 |

±19998 |

1,5 |

|

не менее 100 |

100 - 400 |

не менее ±20000 |

1,5 |

Таблица 4 - Требования к техническим характеристикам ИО

|

Максимальная динамическая или статическая нагрузки, до, кНм |

Диапазон частот нагружения, Гц |

Погрешность, % |

|

|

Для испытаний осей и колес на усталость |

400 |

15 - 25 |

4 |

|

Для испытаний КП под действием статических нагрузок, кН: |

- |

3 |

|

|

вертикальная |

300 |

||

|

горизонтальная |

150 |

8.4.6 Применяемое ИО должно обеспечивать:

- регулирование нагружения испытываемого объекта в соответствии с установленными программой испытаний режимами;

- точность нагрузки с погрешностью не более ±2 %;

- выдержку установленной нагрузки в течение времени регистрации и испытаний.

8.5 Число циклов нагружения при испытаниях на усталость определяют с помощью счетчика моточасов типа 228 4ПЭУ2.

8.6 Испытания для определения температуры нагрева буксовых узлов проводят на стенде, который позволяет нагружать не менее двух отдельных корпусов букс с подшипниками и деталями крепления и уплотнения вертикальной и периодически действующей горизонтальной нагрузками, достигать частоты вращения подшипников до 17 Гц. Стенд оборудован системой принудительного охлаждения буксового узла потоком набегающего воздуха. Конкретные объем и режимы испытаний определяют в рабочей программе, разработанной аккредитованными в ССФЖТ испытательными центрами (лабораториями).

8.7 Испытания букс по распределению нагрузки по роликам подшипника проводят на стенде, который позволяет нагружать корпус буксы радиальной нагрузкой, обеспечивая схему нагружения, имитирующую реально действующие нагрузки в эксплуатации.

9 Порядок проведения испытаний

9.1 Подготовка объектов к испытаниям

9.1.1 Производят зачистку до чистоты Rz 80 мест установки датчиков (тензорезисторов и термопар) и их монтаж на объектах в соответствии с технологией по документации, утвержденной в установленном порядке.

9.1.2 После наклейки тензорезисторов производят монтаж измерительных схем. Монтаж осуществляют проводом сечением от 0,12 до 0,2 мм2 марки МГШВ.

9.1.3 По окончании монтажа измерительных схем проверяют правильность соединения кабелей, соединительных проводов, отсутствие коротких замыканий в схеме, целостность решеток тензорезисторов. Затем объект устанавливают на стенд, подключают измерительные приборы, проверяют систему аварийной остановки стенда и производят его пробный запуск, регистрацию показаний тензорезисторов, градуировку измерительных каналов.

9.2 При испытаниях на усталость

9.2.1 Первый объект испытывают при напряжениях, превышающих предполагаемый предел выносливости на (20 - 30) %. Минимальная разница амплитуды напряжений, при которой происходит разрушение объекта, и амплитуды, не вызывающей его разрушения, должна составлять от 5 % до 10 %.

На уровне предела выносливости испытывают от 40 % до 50 % объектов (не менее 2-х) от общего количества, отобранных для испытаний. Распределение объектов на наклонной ветви КУ может быть произвольным.

9.2.2 На каждом из режимов испытаний производят:

- установку расчетного груза;

- запись показаний тензорезисторов;

- градуировку измерительных каналов;

- набор количества циклов нагружения до повреждения испытываемого объекта или до выработки базового числа циклов;

- запись показаний счетчика числа циклов.

9.2.3 При испытаниях оси и колес КП предварительно определяют ИЗ.

В качестве ИЗ оси и колес принимают:

- самое «слабое сечение» (с наименьшим коэффициентом запаса прочности);

- сечение подступичной части оси с антикоррозийным покрытием в соответствии с ОСТ 32.63;

- сечение оси при изменении конструкции переходной части;

- сечение в соответствии с ОСТ 32.168.

9.2.4 Испытания проводят при знакопеременном круговом изгибе, характерном для нагружения оси и колес в эксплуатации. Знакопеременный консольный изгиб создают в ИЗ вращением вибратора с неуравновешенным грузом на консоли оси. При испытании оси ее второй конец закрепляют в жесткой ступице, установленной неподвижно на станине стенда. При испытании колеса второй конец оси запрессовывают в ступицу колеса.

9.2.5 В колесе при работе стенда имеют место асимметричные циклы напряжений, представляющие собой суммарные значения напряжений от груза, остаточных и (или) монтажных напряжений.

9.2.6 Для проведения одного полного цикла испытаний по методу многоциклового нагружения отбирают 10 - 15 объектов. Количество объектов может быть уменьшено до 6 - 8 на усмотрение испытательного центра (лаборатории).

9.2.7 Для ускоренных испытаний на усталость по методу температурного аналога при определении предела выносливости отбирают 1 или 2 объекта [1].

9.2.8 Испытания проводят при стационарном регулярном ступенчатом нагружении, т.е. при неизменности во времени характеристик цикла нагружения на каждой ступени.

9.2.9 Оценку предела выносливости производят по амплитудам переменных напряжений.

9.2.10 Испытания на каждой ступени проводят до разрушения объекта или до базового числа циклов нагружения.

9.2.11 Базовое число циклов нагружения принимают равным:

- для оси КП:

50 млн. циклов для «открытых» ИЗ;

от 100 до 200 млн. циклов для ИЗ с напрессованными на ось элементами;

- для цельных или составных колес - 20 млн. циклов.

Базовое число циклов указывают в рабочих программе и методике испытаний.

9.2.12 В результате испытаний на усталость с многоцикловым нагружением определяют:

- КУ (в полулогарифмических координатах);

- предел выносливости;

- аналитическое выражение КУ;

- показатель КУ.

9.2.13 Примеры обработки результатов испытаний и построения КУ для буксовой шейки оси КП при испытаниях 10 объектов приведены в приложении А (таблица А.1), а в таблице А2 даны значения пределов выносливости различных ИЗ осей.

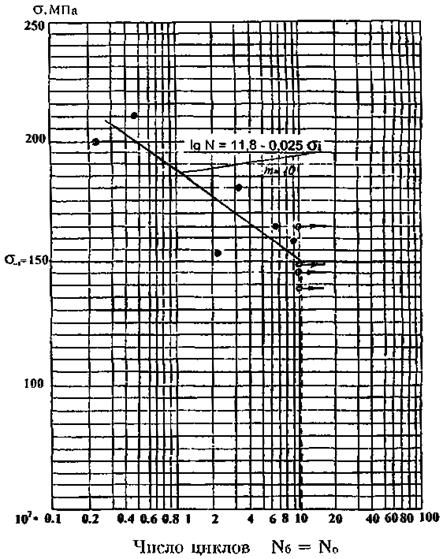

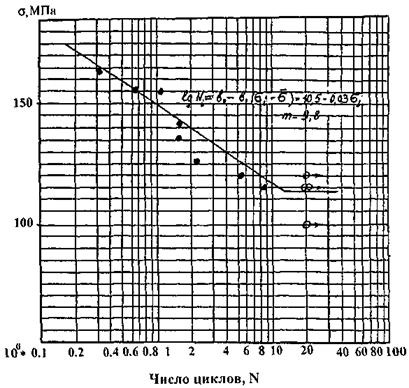

На рисунках Б.1 и Б.2 приведены примеры построения КУ для буксовой шейки оси и колеса после обработки результатов испытаний методом наименьших квадратов (приложение А).

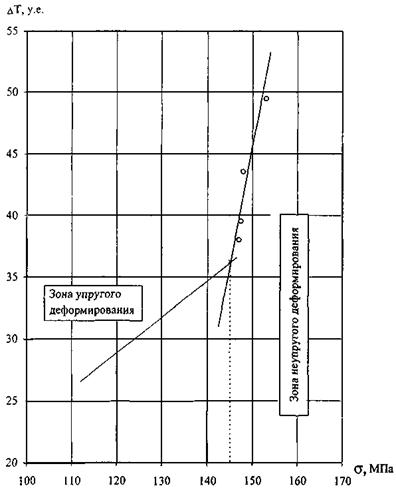

9.2.14 На рисунке Б.3 (приложение Б) показан график зависимости прироста температуры от напряжения в ИЗ объекта, полученный при определении предела выносливости по температурному аналогу. Основываясь на скачкообразном изменении положительной ковариантной корреляции напряжений и температуры на поверхности объекта, характеризующей переход от упругого к неупругому циклическому деформированию, за предел выносливости принимают напряжение, соответствующее точке излома кусочно-линейной функции ΔT = f(σ).

9.2.15 Количество ступеней нагружения при использовании метода до и после предполагаемого предела выносливости должно быть не менее трех. Величина ступени от 5 до 20 МПа.

9.3 Испытания по определению монтажных напряжений

Сформированное составное колесо с бандажом оборудуют тензорезисторами и после снятия показаний их расформировывают. Напряжения определяют по разнице показаний тензорезисторов до и после расформирования. Аналогично определяют напряжения от установки цельных или составных колес на оси КП: колеса, установленные на оси оборудуют тензорезисторами, снимают показания и затем ось выпрессовывают из колес. Напряжения определяют по разнице показаний тензорезисторов, установленных на оси колес, до и после ее выпрессовки.

9.4 Испытания по определению остаточных напряжений в цельных колесах проводят по ОСТ 32.167 разрушающим способом, разрезая цельное колесо от обода до отверстия ступицы с последующим вырезанием из объекта секторов с наклеенными тензорезисторами. Толщину сектора уменьшают от 10 до 20 мм. Напряжения определяют по разнице показаний тензорезисторов до и после вырезания.

Запись показаний тензорезисторов производят с момента установки цельного колеса на станок для механической разрезки. Разрезку проводят с охлаждением.

9.5 При испытаниях КП от действия статической нагрузки

9.5.1 Вертикальные и боковые силы создают гидравлическими цилиндрами (или иным способом) и контролируют по образцовым манометрам.

9.5.2 Приложение боковой и горизонтальной нагрузок к гребню колеса ведут ступенчато с интервалом от 20 до 30 кН и с приложением максимальной расчетной нагрузки У'.

9.5.3 Запись показаний тензорезисторов на каждой ступени производят при повышении нагрузки по схеме 0,5Q - 0,75Q - 1,0Q - Q' и при ее снижении в обратном порядке. Здесь Q - номинальная статическая нагрузка от КП на рельсы. Q' - максимальная расчетная статическая нагрузка от КП на рельсы.

9.5.4 Запись напряжений осуществляют при ступенчатом повороте КП вокруг ее геометрической оси вращения на 360°.

9.5.5 По измеренным напряжениям оценивают амплитудные и средние значения циклов в диапазоне эксплуатационных нагрузок.

9.6 В процессе испытаний по каждому объекту ведут журнал наблюдений, где записывают все необходимые сведения: название и тип объекта испытания, № объекта, вид испытаний, величину нагрузки, количество циклов нагружения, дату начала проверки и конца испытаний, условия окружающей среды, время градуировок, их количество и порядок.

9.7 Для измерения посадочных радиальных зазоров роликовых цилиндрических подшипников буксовый узел разбирают, очищают его от смазки, последовательно устанавливают наружные кольца с роликами и сепараторами и замеряют посадочные радиальные зазоры. После этого производят сборку буксового узла в установленном порядке.

9.8 Определение температур корпусов букс производят после обкатки буксового узла на стенде при пробеге КП, эквивалентном пробегу локомотива 500 км.

9.9 Испытания буксовых узлов на эффективность уплотнений проводят без нагрузки при установленной частоте вращения. Вокруг одного из буксовых узлов оборудуют замкнутый объем от 0,3 до 0,8 м3, в который распылителем подается мелкодисперсная водовоздушная смесь. Факел распыла водовоздушной смеси расположен в горизонтальной плоскости и направлен в сторону лабиринтов. Давление воздуха, подаваемого в распылитель от 2,5 до 3,5 атм., расход воды от 3 до 10 л/час. По окончании испытаний производят отбор пробы смазки из буксового узла и определяют процентное содержание воды в пробе смазки по ГОСТ 2477.

10 Порядок обработки данных и оформления результатов испытаний

Обработку результатов испытаний производят в соответствии с ГОСТ 25.502 и ГОСТ 25.507.

10.1 При испытаниях на усталость

10.1.1 Напряжения определяют по формуле:

где А - размах синусоиды, мм;

k - градуировочный коэффициент.

В случае одноосного напряженного состояния напряжения определяют по формуле (1). В случае двухосного напряженного состояния (двухкомпонентная розетка) - по формулам (2):

где σr, στ - напряжения в радиальном (меридиональном) и тангенциальном направлениях соответственно;

Аr, Аτ - размахи синусоид радиальных и тангенциальных тензорезисторов, мм;

kr, kτ - соответствующие градуировочные коэффициенты;

µ - коэффициент Пуассона.

В случае использования трехкомпонентных розеток тензорезисторов напряжения определяют по формуле:

![]() (3)

(3)

где σmax, min - максимальные и минимальные главные напряжения в точке;

![]()

![]()

![]()

А1, А2, А3 - полуразмахи синусоиды переменных напряжений в направлениях 1, 2, 3 установки тензорезисторов на колесном центре;

k1, k2, k3 - соответствующие градуировочные коэффициенты.

Направления главных напряжений от направления тензорезистора, обозначенного «1», определяют по формуле:

При регистрации напряжений на программно-аппаратном комплексе данные представляют в виде таблиц, где указывают номера тензорезисторов и значения амплитуд напряжений в МПа.

10.1.2 Полученные результаты измерений и обработок по формулам 1 - 4 представляют в виде таблиц 5 и 6.

10.1.3 Расчет КУ (рисунки 1 и 2) производят методом наименьших квадратов по формуле:

![]() при σ-1 ≤ σ1, (5)

при σ-1 ≤ σ1, (5)

где σi, Ni - напряжение и число циклов i-го режима

![]()

![]()

![]()

(6)

(6)

где ni - количество объектов, прошедших испытания на i-ом режиме;

n - общее количество объектов, испытанных в зоне ограниченной долговечности.

10.1.4 Результаты испытаний на усталость колес в составе КП корректируют с учетом изменения значения среднего напряжения цикла, отражающего эксплуатационные условия нагружения, при которых σm будет увеличиваться или уменьшаться, что скажется на действительном значении предела выносливости.

10.2 Остаточные и монтажные напряжения определяют:

10.2.1 В случае ручной обработки записей - по формулам:

для одноосного напряженного состояния

σ = k ∙ ε (7)

двухосного напряженного состояния

![]() (8)

(8)

трехосного напряженного состояния

![]() (9)

(9)

где ![]()

![]()

![]()

k - тарировочные коэффициенты,

ε - измеренная деформация для одноосного напряженного состояния;

Е - модуль упругости;

ε1, ε2 - измеренные деформации для двухосного напряженного состояния в направлениях 1 и 2;

ε1, ε2, ε3 - измеренные деформации для трехосного напряженного состояния в направлениях 1, 2 и 3.

Направления главных напряжений:

![]()

10.2.2 При регистрации напряжений на программно-аппаратном комплексе данные выдают в виде таблиц напряжений и направлений (для трехосного напряженного состояния).

10.2.3 Результаты испытаний оформляют в виде таблиц (таблицы 7, 8).

10.3 При оценке погрешности измерения напряжений учитывают:

σε - погрешность измерения относительной деформации;

σγn - влияние поперечной тензочувствительности тензорезисторов;

σE - разброс модуля упругости материала;

σоб - погрешность ручной обработки осциллограмм.

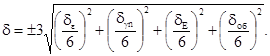

Общую погрешность измерения

напряжений определяют как σ = ±3S и она

должна быть в пределах от 2 % до 5 %. Здесь S - среднее квадратическое отклонение общей погрешности, равное

сумме дисперсий составляющих этой погрешности, т.е. ![]()

Таблица 5 - Результаты испытаний оси на усталость

|

Наименование объекта: _____________________________________________________________________ (сплошная, полая, № чертежа; серия СПС) |

|||||

|

№ оси, розетки |

Величина груза, кг |

Напряжение, σ, МПа |

Число циклов нагружения, N |

Дата осмотра |

Результат испытаний (трещины, без повреждений) |

|

1 |

2 |

3 |

4 |

5 |

6 |

Таблица 6 - Результаты испытаний колес на усталость

|

Наименование объекта: __________________________________________________________________ (составное, СПС) Обозначение конструкторского документа __________________________________________________ |

|||||||

|

Сторона колеса, ИЗ (сплошное сечение, отверстие и т.п.) |

Розетка (1, 2-х, 3-х компонентная) |

Радиус, мм |

Среднее напряжение цикла, МПа |

Амплитуда напряжений, МПа |

Число циклов, N |

Результат испытаний (трещины, без повреждений) |

Вид повреждения, очаг зарождения, размеры, расположение |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

Таблица 7 - Результаты испытаний по определению остаточных технологических и монтажных напряжений от насадки бандажа, запрессовки оси и с нагружением КП статическими вертикальными и боковыми горизонтальными нагрузками

|

Вид испытаний _______________________________________________ Колесо по чертежу ____________________________________________ Номер колеса ________________________________________________ Нагрузки, кН: вертикальная _____________________________________ боковая _________________________________________ Положение сечения относительно точки контакта с рельсом, град _____ Тарировочные коэффициенты ____________________________________ |

||||||||||||

|

Сторона колеса |

Радиус, мм |

№ тензорезистора |

Показания прибора |

Напряжение, МПа |

||||||||

|

без нагрузки |

под нагрузкой |

разность показаний |

||||||||||

|

текущее |

среднее |

текущее |

среднее |

|||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Руководитель испытаний __________________________ (подпись, дата)

|

||||||||||||

Таблица 8 - Характеристики асимметрии цикла

|

Нагрузка, кН: вертикальная _______________________ боковая ____________________________ |

|||||||||

|

Сторона колеса |

Радиус, мм |

Напряжение, МПа |

|||||||

|

σ1 |

σ2 |

||||||||

|

α = 0° |

α = 180° |

σm |

σа |

0° |

180° |

σm |

σa |

||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

При отклонении параметров δε, δγn, δE, δоб по нормальному закону погрешности измерения напряжений определяют по формуле:

(10)

(10)

10.4 При определении распределения нагрузки по роликам подшипника производят разделение напряжений на динамические (от прохода роликов) и статические (связанные с деформацией кольца подшипника). Нагрузку на ролик, Ri, H, определяют по формуле:

Ri = k ∙ σi, (11)

где σi - напряжение в кольце при проходе роликов;

k - коэффициент пропорциональности, определяемый по формуле:

![]() (12)

(12)

где φ - угол, определяющий положение ролика.

10.5 По результатам испытаний оформляют протоколы по формам, установленным в аккредитованных в ССФЖТ испытательных центрах (лабораториях), проводивших испытания.

11 Требования безопасности труда и охраны окружающей среды

11.1 Испытания проводят с соблюдением общих требований производственной санитарии, правил и инструкций по охране труда и технике безопасности, предусмотренных в промышленности и на железнодорожном транспорте и утвержденных в установленном порядке.

11.2 Все работы по подготовке и проведению испытаний производят под непосредственным руководством и контролем руководителя испытаний или другого уполномоченного лица. Участники испытаний до их начала проходят необходимый инструктаж по технике безопасности.

Порядок и организация инструктажа работающих - в соответствии с ГОСТ 12.0.004.

11.3 К электромонтажу средств испытаний, коммуникации, их наладке и регулировке допускают подготовленные лица в соответствии с требованиями типовых инструкций. Требования к персоналу, допускаемому к погрузочно-разгрузочным работам - по ГОСТ 12.3.009.

11.4 К работе с измерительно-вычислительными комплексами допускают персонал, прошедший подготовку для работы с вычислительными устройствами и изучившие техдокументацию на них.

11.5 Используемые при испытаниях ИО, вспомогательные средства, инструмент и приборы должны обеспечивать безопасность обслуживания и использования, удовлетворять требованиям ГОСТ 12.2.003. Запрещается работать с приборами со снятыми лицевыми панелями и защитными кожухами. Приборы должны быть защищены от попадания влаги и пыли, обеспечены циркуляцией воздуха и иметь надежное заземление.

11.6 Требования безопасности к погрузке и разгрузке грузов - по ГОСТ 12.3.009, ГОСТ 12.3.020 и Правилам устройства и безопасности эксплуатации грузоподъемных кранов.

11.7 Доступ посторонних лиц в зону испытаний должен быть исключен.

11.8 Территория вокруг стенда должна быть чистой и не загроможденной посторонними предметами.

11.9 Запрещается находиться вблизи работающего стенда.

11.10 Запрещается запуск стенда на рабочий режим без установки отрегулированного автоматического устройства аварийной остановки.

11.11 Дополнительные требования по технике безопасности должны быть изложены в инструкциях по эксплуатации стендов.

Приложение А

(справочное)

1 Исходные данные - результаты испытаний на усталость испытываемых объектов.

Таблица А.1

|

Напряжение, МПа (σ) |

Число циклов нагружения, N1, 106 |

Результаты испытаний |

|

|

1 |

210 |

5,6 |

Усталостная трещина |

|

2 |

200 |

1,25 |

То же |

|

3 |

180 |

30,3 |

-"- |

|

4 |

165 |

66,0 |

-"- |

|

5 |

165 |

100,0 |

Снята без повреждений |

|

6 |

158 |

89,0 |

Усталостная трещина |

|

7 |

154 |

22,4 |

То же |

|

8 |

148 |

100,0 |

Снята без повреждений |

|

9 |

145 |

100,0 |

То же |

|

10 |

138 |

100,0 |

-"- |

2 Результаты испытаний наносят на диаграмму «амплитуда напряжений цикла - логарифм числа циклов», причем объект, не получивший повреждения при нагружении до базового числа циклов, отмечают стрелкой (рисунок 1).

3 Аналогическое выражение КУ принимают в виде

![]() при Ni ≤ Nδ

при Ni ≤ Nδ

σi = const при Ni > Nδ,

где σi, Ni - напряжение и число циклов i-й ступени.

Аппроксимацию аналитического выражения КУ по методу наименьших квадратов производят по формуле:

![]()

где ![]() - математическое ожидание напряжений при

ступенчатом нагружении;

- математическое ожидание напряжений при

ступенчатом нагружении;

![]()

![]()

где ni - количество образцов, испытанных на i-й ступени нагружения.

Для результатов, приведенных в таблице А.1

![]() 172,55 МПа, b0 = 7,435, b1 = -0,0252

172,55 МПа, b0 = 7,435, b1 = -0,0252

Уравнение наклонной ветви КУ имеет вид (рисунок 1):

lgNi = 11,8 - 0,0252σ1, m = 10

При этом Nδ ≈ Nc, т.е. базовое число циклов совпадает в частном случае с точкой перелома КУ. Предел выносливости получен равным примерно 150 МПа.

Значения пределов выносливости осей, упрочненных накатыванием роликом

Для осей, изготовленных из осевой стали по ГОСТ 4728, упрочненных накатыванием роликами по ГОСТ 30272 с усилиями по Технологической инструкции [3], пределы выносливости в расчетных сечениях должны быть не менее указанных в таблице.

Таблица Б.1

|

Испытываемая зона оси, к которой относится расчетное сечение |

Значение предела выносливости, МПа |

|

Буксовая шейка |

145 |

|

Предподступичная часть |

145 |

|

Подступичная часть |

140 |

|

Заподступичная часть |

160 |

|

Средняя, свободная часть |

160 |

Упрочнению накатыванием роликами подвергают буксовые шейки и шейки под установку подшипников, предподступичные, подступичные, заподступичные и средние части осей, а также галтели перехода от одних частей к другим.

Показателями качества упрочнения накатыванием являются: твердость накатанной поверхности, глубина наклёпанного слоя и шероховатость.

Для повышения сопротивления усталости твердость поверхности должна быть повышена на 20 % с постепенным ее снижением до исходной.

Глубина слоя металла с повышенной твердостью должна составлять от 0,02 до 0,04 диаметра упрочняемого сечения.

При рациональном конструировании, точной механической обработке и применении оптимальных режимов накатывания могут быть получены и более высокие значения пределов выносливости.

Приложение Б

(справочное)

![]() - оси, получившие повреждения при испытаниях;

- оси, получившие повреждения при испытаниях;

![]() - оси, выдержавшие

базовое число циклов

- оси, выдержавшие

базовое число циклов

Рисунок Б.1 - Пример

построения КУ по результатам испытаний

на усталость оси КП

![]() - колесные центры, получившие повреждения при испытаниях;

- колесные центры, получившие повреждения при испытаниях;

![]() - колесные центры,

выдержавшие базовое число циклов нагружения без повреждений

- колесные центры,

выдержавшие базовое число циклов нагружения без повреждений

Рисунок Б.2 - Пример построения КУ по

результатам испытаний

на усталость колеса

у.е. - условные единицы, пропорциональны температуре объекта

Рисунок Б.3 -

График кусочно-линейной зависимости ΔТ =

f(σ)

и пример определения предела выносливости по его температурному аналогу

Приложение В

(справочное)

[2] ТУ-2-034-225-87 Щупы измерительные. Технические условия

[3] ТИ 32ЦТ-ВНИИЖТ-96 Технологическая инструкция по упрочнению накатыванием роликами осей колесных пар локомотивов и моторных вагонов, Москва, 1995