ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р 54019- |

Испытания на пожароопасность

Часть 2-20

Основные методы испытаний

раскаленной

проволокой. Испытание на воспламеняемость

от спирально намотанной проволоки

ИСПЫТАТЕЛЬНОЕ ОБОРУДОВАНИЕ,

МЕТОДЫ И РУКОВОДСТВО ПРОВЕДЕНИЯ

ИСПЫТАНИЯ

IEC/TS 60695-2-20:2004

Fire hazard testing - Part 2-20: Glowing/hot-wire based test methods -

Hot-wire coil ignitability - Apparatus, test method and guidance

(IDT)

|

|

Москва Стандартинформ 2012 |

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 ПОДГОТОВЛЕН Автономной некоммерческой организацией «Научно-технический центр сертификации электрооборудования «ИСЭП» (АНО «НТЦСЭ «ИСЭП») на основе собственного аутентичного перевода на русский язык стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 452 «Безопасность аудио-, видео-, электронной аппаратуры, оборудования информационных технологий и телекоммуникационного оборудования»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 30 ноября 2010 г. № 630-ст

4 Настоящий стандарт идентичен международному документу МЭК/ТС 60695-2-20:2004 «Испытания на пожароопасность. Часть 2-20. Основные методы испытаний раскаленной проволокой. Испытание на воспламеняемость от спирально намотанной проволоки. Испытательное оборудование, методы и руководство проведения испытания» (IEC/TS 60695-2-20:2004 «Fire hazard testing - Part 2-20: Glowing/hot-wire based test methods - Hot-wire coil ignitability - Apparatus, test method and guidance»).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных (региональных) стандартов соответствующие им национальные стандарты Российской Федерации, сведения о которых приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Содержание

Введение

Международная электротехническая комиссия (МЭК) является всемирной организацией по стандартизации, включающей все национальные комитеты (Национальные комитеты МЭК). Цель МЭК - развитие международного сотрудничества по всем вопросам стандартизации в области электрической и электронной аппаратуры. По указанному и другим видам деятельности МЭК публикует международные стандарты. Их подготовка возлагается на технические комитеты. Любой национальный комитет МЭК, заинтересованный данным вопросом, может участвовать в этой подготовительной работе. Международные, правительственные и неправительственные организации, сотрудничающие с МЭК, также участвуют в подготовительной работе. МЭК тесно сотрудничает с Международной организацией по стандартизации (ИСО) в соответствии с условиями, определенными в соответствующем соглашении между двумя организациями.

Официальные решения или соглашения МЭК по техническим вопросам выражают, насколько это возможно, международное согласованное мнение по относящимся к делу вопросам, так как каждый технический комитет имеет представителей от всех заинтересованных национальных комитетов.

Выпускаемые документы имеют форму рекомендаций для международного использования, публикуются в виде стандартов, технических отчетов или руководств и принимаются национальными комитетами именно в таком понимании.

В целях содействия международной унификации (единой системе) национальные комитеты МЭК обязуются при разработке национальных и региональных стандартов брать за основу международные стандарты МЭК, насколько это позволяют условия данной страны. Любое расхождение между стандартами МЭК и соответствующими национальными или региональными стандартами должно быть ясно обозначено в последних.

МЭК не предусматривает процедуры маркировки и не несет ответственности за любое оборудование, заявленное на соответствие одному из стандартов МЭК.

Необходимо обратить внимание на то, что некоторые элементы настоящего стандарта могут являться предметом патентного права. МЭК не несет ответственности за установление любого такого патентного права.

Настоящий стандарт подготовлен Техническим комитетом 89 «Испытания на пожароопасность».

Настоящее второе издание аннулирует и заменяет первое издание МЭК/ТС 60695-2-20, опубликованное в 1995 г. Настоящее издание является техническим пересмотром.

Текст стандарта основан на следующих документах:

|

FDIS

(окончательная редакция проекта |

Отчет о голосовании |

|

89/594/DTS |

89/626/RVC |

Полную информацию о голосовании по утверждению настоящего стандарта можно найти в отчете о голосовании, указанном выше в таблице.

В серию стандартов МЭК 60695-2 под общим наименованием «Испытания на пожароопасность. Часть 2. Основные методы испытаний раскаленной проволокой» входят:

МЭК 60695-2-10 «Испытания на пожароопасность. Часть 2-10. Основные методы испытаний раскаленной проволокой. Установка испытания раскаленной проволокой и общие процедуры испытаний»;

МЭК 60695-2-11 «Испытания на пожароопасность. Часть 2-11. Основные методы испытаний раскаленной проволокой. Испытание раскаленной проволокой на воспламеняемость конечной продукции»;

МЭК 60695-2-12 «Испытания на пожароопасность. Часть 2-12. Основные методы испытаний раскаленной проволокой. Испытание раскаленной проволокой на воспламеняемость материалов»;

МЭК 60695-2-13 [1] «Испытания на пожароопасность. Часть 2-13. Основные методы испытаний раскаленной проволокой. Испытание раскаленной проволокой на определение степени воспламеняемости материалов»;

МЭК/ТС 60695-2-20 «Испытания на пожароопасность. Часть 2-20. Основные методы испытаний раскаленной проволокой. Испытание на воспламеняемость от спирально намотанной проволоки. Испытательное оборудование, методы и руководство проведения испытания».

ГОСТ Р 54019-2010/1EC/TS 60695-2-20:2004

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Испытания на пожароопасность

Часть 2-20

Основные методы испытаний раскаленной проволокой.

Испытание на воспламеняемость от спирально намотанной проволоки

ИСПЫТАТЕЛЬНОЕ ОБОРУДОВАНИЕ, МЕТОДЫ И РУКОВОДСТВО

ПРОВЕДЕНИЯ ИСПЫТАНИЯ

Fire hazard testing. Part 2-20.

Glowing/hot-wire based test methods. Hot-wire coil ignitability.

Apparatus, test method and guidance

Дата введения - 2012-06-01

1 Область применения

Требования настоящего стандарта применяют к твердым изоляционным материалам. Цель испытания - определение времени, которое необходимо для воспламенения испытуемого образца при приложении к нему нагретой электрическим током спирально намотанной проволоки в качестве источника воспламенения.

Данный метод испытания не применяют при определении характеристики воспламеняемости готовых единиц оборудования, т. к. размеры изоляционных систем или горючих частей, конструкция и отвод тепла металлическими или неметаллическими частями и т. д. в значительной степени влияют на воспламеняемость электроизоляционных материалов, используемых в этом оборудовании. Кроме того, этот метод не применяют при определении поведения при пожаре и пожароопасности оборудования.

Для предварительного отбора материалов могут быть использованы данные из МЭК 60695-1-30.

Дополнительная система категории уровня качества, приведенная в приложении В, предназначена для предварительного отбора материалов составных частей изделий.

Альтернативное испытание на воспламеняемость приведено в МЭК 60696-2-13 [1]. Однако никакой корреляции между настоящим стандартом и МЭК 60696-2-13 [1] не установлено.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

МЭК 60695-1-30:2002 Испытания на пожароопасность. Часть 1-30. Руководство для оценки пожароопасности электротехнических изделий. Применение испытательных процедур по предварительному отбору (IEC 60695-1-30:2002 Fire hazard testing - Part 1-30: Guidance for assessing the fire hazard of electrotechnical products - Use of preselection testing procedures)

ИСО/МЭК 13943:2000 Пожаробезопасность. Словарь (ISO/IEC 13943:2000 Fire safety - Vocabulary)

ИСО 291:1997 Пластмассы. Стандартные атмосферы для предварительной подготовки и испытаний (ISO 291:1997 Plastics - Standard atmospheres for conditioning and testing)

ИСО 293:1986 Пластмассы. Образцы для испытаний из термопластичных материалов, изготовленные методом прямого прессования (ISO 293:1986 Plastics - Compression moulding test specimens of thermoplastic material)

ИСО 294 (все части) Пластмассы. Литье под давлением образцов для испытаний из термопластичных материалов (ISO 294 (all parts) Plastics - Injection moulding of test specimens of thermoplastic materials)

ИСО 295:1991 Пластмассы. Прямое прессование образцов для испытаний из термоотверждающихся материалов (ISO 295:1991 Plastics - Compression moulding of test specimens of thermosetting materials)

Примечание - Для ссылок на стандарты, год издания которых указан, последующие поправки к любой изданных публикаций или пересмотры любой из них неприменимы. Однако по согласованию сторон, участвующих в договоре на основе настоящего стандарта, допускается рассмотрение возможности применения самых новых редакций нормативных документов, приведенных выше. Для ссылок на стандарты, год издания которых не указан, необходимо использовать самое последнее издание нормативного ссылочного документа. Страны - члены ИСО и МЭК ведут указатели действующих международных стандартов.

3 Термины и определения

В настоящем стандарте применены термины по МЭК/ИСО 13943, а также следующие термины с соответствующими определениями:

3.1 горение (combustion): Экзотермическая реакция сгорания вещества в окислителе.

Примечание - При горении обычно происходит выделение продуктов сгорания, сопровождаемое наличием пламени и/или видимым свечением.

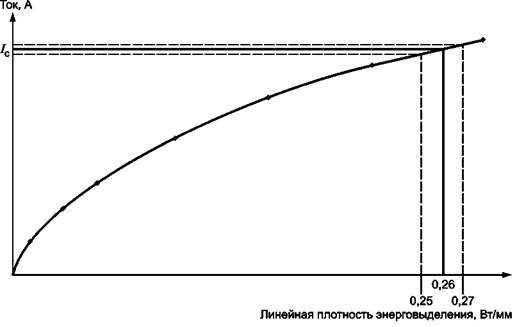

3.2 ток Ic (current Iс): Ток, при протекании которого линейная плотность энерговыделения проволоки нагревателя составляет (0,26 ± 0,01) Вт/мм.

3.3 условия отсутствия тяги (draught-free environment): Условия, при которых результаты эксперимента не подвержены значительному воздействию локальных воздушных потоков.

3.4 воспламенение (ignition): Инициирование горения.

3.5 сквозное проплавление (melt through): Сложившееся условие при котором испытуемый образец расплавляется без воспламенения и больше не находится в контакте с какой-либо частью проволоки нагревателя.

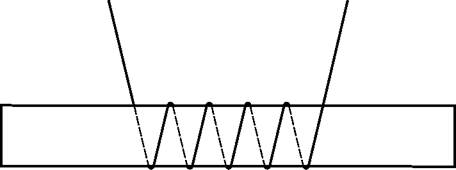

4 Общие правила проведения испытания

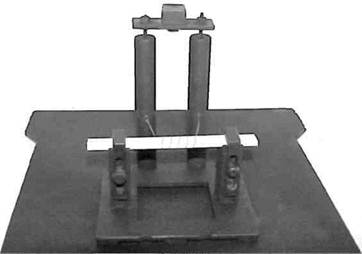

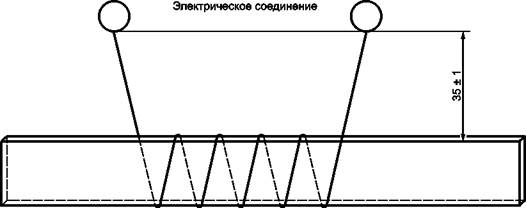

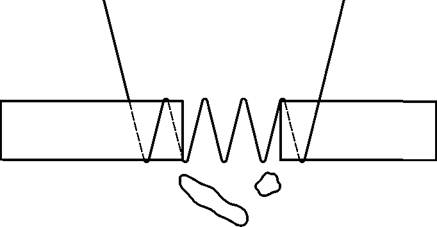

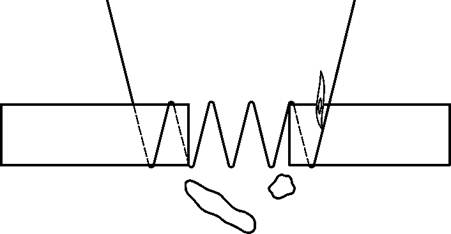

Испытуемый образец в форме прямоугольного бруска размещают в горизонтальном положении, удерживая с обоих концов, как показано на рисунке 1. На центральную часть образца наматывают по спирали проволоку нагревателя, как показано на рисунке 2. Через проволочную спираль пропускают ток, обеспечивающий постоянную плотность энерговыделения, и наблюдают за поведением испытуемого образца. Время, прошедшее до момента воспламенения, записывают в протокол и/или, если произошло сквозное проплавление, его отмечают в протоколе буквой «М».

Рисунок 1 -Пример монтажа испытательного зажимного приспособления

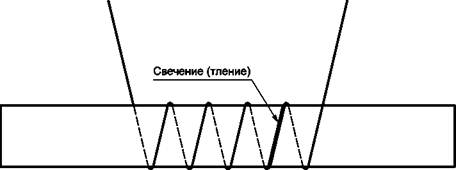

Рисунок 2 - Пример намотки проволоки на испытуемый образец

5 Значимость испытания

При определенных условиях эксплуатации или неисправностях возможен чрезмерный разогрев электрических компонентов, таких как провода, резисторы или другие проводники. В результате этого может произойти воспламенение изоляционных материалов.

Настоящий метод испытания позволяет определить сравнительную стойкость электроизоляционных материалов к воспламенению при воздействии раскаленной проволоки.

Испытания, проведенные на материалах, при условиях, установленных в настоящем стандарте, могут иметь большое значение при сравнении соответствующих характеристик воспламеняемости различных материалов, управлении производственными процессами или определении каких-либо изменений характеристик воспламеняемости. Результаты, полученные данным методом, зависят от формы испытуемого образца и состояния окружающей его среды, а также условий воспламенения.

6 Испытательная установка

Испытательная установка состоит из составных частей, приведенных в этом разделе.

6.1 Испытательная камера

Лабораторный вытяжной шкаф или камера должны иметь внутренний объем не менее 0,5 м3. Камера должна обеспечивать условия отсутствия тяги, не мешая естественной тепловой конвекции воздуха вокруг испытуемого образца. Камера должна давать возможность вести наблюдение за проходящим испытанием. Внутренние поверхности стенок должны быть темного цвета. Для безопасности и удобства желательно снабдить полностью закрываемый корпус камеры таким устройством, как вытяжной вентилятор для удаления продуктов сгорания, которые могут быть токсичными. Устройство для удаления продуктов сгорания на время испытания отключают и включают сразу же после испытания. Для устранения тяги может понадобиться принудительно закрываемая заслонка.

Примечание - Испытательная камера должна иметь воздушную среду, которая не создает существенных возмущений пламени восковой свечи. Скорость перемещения воздуха в испытательной камере не должна превышать 0,1 м/с.

Для предотвращения вредного воздействия на здоровье персонала, проводящего испытания, необходимо учесть:

- пожарный риск;

- вдыхание дыма и/или токсических продуктов сгорания;

- токсичные отходы.

6.2 Источник воспламенения

В качестве нагревателя используют нихромовую проволоку (80 % никеля и 20 % хрома) диаметром 0,5+0,02 мм и длиной не менее 250 мм. Пять витков данной проволоки наматывают по спирали на центральную часть испытуемого образца.

Примечание - Погонное сопротивление данной нихромовой проволоки в холодном состоянии составляет примерно 5,25 Ом/м.

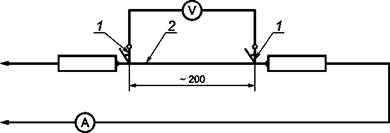

6.3 Цепь питания

Проволоку нагревателя подключают к цепи питания, которая должна иметь:

a) достаточную мощность для поддержания продолжительной линейной плотности энерговыделения 0,31 Вт/мм по всей длине проволоки нагревателя, при этом частота тока должна быть 48 - 62 Гц, а коэффициент мощности cos j - равным или близким к единице.

Примечание 1 - Для обеспечения безопасности должен быть использован изолирующий трансформатор;

b) средства для продолжительного обеспечения постоянного уровня мощности;

c) средства для измерения тока проволоки нагревателя с погрешностью ± 2 %.

Примечание 2 - Необязательно проводить прямое измерение плотности энерговыделения и поддерживать его уровень автоматически;

d) электрические соединения с проволокой нагревателя, способные передавать энергию для проведения испытания без существенных потерь и не оказывающие механического воздействия на образец во время испытания. Пример типичного монтажа приведен на рисунке 1.

Примечание 3 - Испытание проводят в условиях отсутствия тяги, при которых:

a) воздушная среда испытательной камеры не создает существенных возмущений пламени восковой свечи и

b) скорость перемещения воздуха в камере не превышает 0,1 м/с.

Цепь питания должна быть снабжена выключателем, включающим и отключающим подачу энергии для проведения испытания, и таймером, регистрирующим продолжительность подачи энергии.

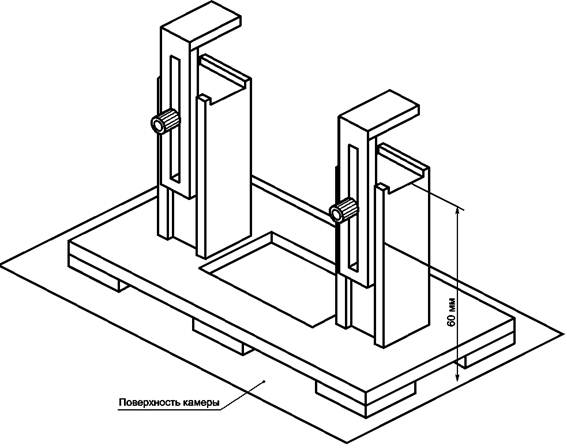

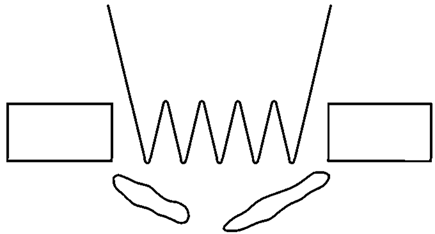

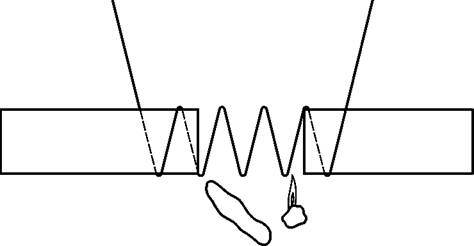

6.4 Испытательное зажимное приспособление

Зажимное приспособление состоит из двух опорных стоек, отстоящих друг от друга на расстоянии (70 ± 2) мм и снабженных прижимами для удержания испытуемого образца в горизонтальном положении (на горизонтальной плоскости). Испытуемый образец располагают примерно в центральной части нижней поверхности камеры на расстоянии (60 ± 2) мм от нее, как показано на рисунке 3.

Рисунок 3 - Пример зажимного приспособления

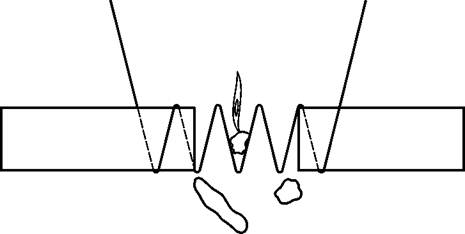

6.5 Намоточное устройство

Намоточное устройство (см. рисунок 4) должно обеспечивать равномерную намотку пяти витков проволоки нагревателя на испытуемый образец с шагом (6,3 ± 0,2) мм и натяжением (5,4 ± 0,05) Н, как показано на рисунке 2.

Рисунок 4 - Пример намоточного устройства

6.6 Опора для намотки

Для намотки тонких или гибких материалов может понадобиться опора, состоящая из двух металлических клинообразных пластин (см. рисунок 5).

Материал - нержавеющая сталь

Толщина - 0,8 ± 0,05

Количество - 2 шт.

Рисунок 5 - Пример опоры для гибкого испытуемого образца

6.7 Режимы работы камеры

В испытательной камере следует поддерживать температуру (23 ± 2) °С при относительной влажности воздуха(50 ± 5) %.

7 Определение тока Ic

Из-за нормальных различий между партиями проволоки в части состава, обработки, размеров и металлургического процесса ток Ic определяют один раз для каждой бобины (бухты) проволоки для нагревателя в соответствии с методом, приведенным в приложении А.

8 Образцы для испытания

Для испытания подготовляют два комплекта по пять образцов. При повторных испытаниях могут потребоваться дополнительные образцы.

При проведении испытаний для предварительного отбора материалов используют неокрашенные образцы или обычно поставляемые окрашенные образцы.

8.1 Подготовка образцов для испытаний

Образцы для испытаний отрезают от типичного образца материала (листового или конечной продукции) или изготовляют литьем или литьем под давлением по ИСО 294, прямым прессованием по ИСО 293 или ИСО 295 или, если необходима определенная форма образца, литьевым прессованием.

После каждого цикла обработки резанием с поверхности удаляют всю пыль и частицы. Кромки разреза шлифуют мелкозернистым абразивом.

8.2 Толщина образца для испытания

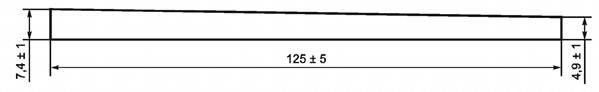

Образцы для испытания должны быть длиной (125 ± 5) мм и шириной (13,0 ± 0,05) мм и иметь толщину, соответствующую минимальной толщине при обычной поставке с допуском + 10 %. Максимальная толщина не должна превышать 13 мм. По соглашению заинтересованных сторон могут быть использованы другие значения толщины, в таком случае это должно быть отмечено в протоколе испытаний.

Для проведения испытаний по предварительному отбору предпочтительнее использовать следующие значения толщины: 0,75+10, 1,5+10 и 3,0+10 мм.

9 Предварительная подготовка

Если не указано особо в соответствующей спецификации на материал, то применяют требования настоящего раздела.

9.1 Предварительная подготовка образцов для испытания

Два комплекта по пять образцов для испытаний подвергают предварительной подготовке в течение не менее 48 ч при температуре окружающей среды (23 ± 2) °С и относительной влажности (50 ± 5) % (см. ИСО 291).

9.2 Предварительная подготовка проволоки нагревателя

Перед каждым испытанием проволоку нагревателя подвергают отжигу для снятия внутренних напряжений. Полностью выпрямленную проволоку отжигают по всей длине, пропуская через нее ток Iс в течение 8 - 12 с.

9.3 Условия проведения испытания

Все образцы испытывают в лаборатории при температуре окружающей среды от 15 °С до 35 °С и относительной влажности от 45 % до 75 %.

10 Процедура испытания

Все образцы испытывают не позднее чем через 1 ч после их извлечения из камеры, где они проходили предварительную подготовку.

Отожженную по 9.2 проволоку нагревателя наматывают на центральную часть испытуемого образца, используя намоточное устройство для достижения шага обмотки, описанного в 6.5.

Для тонких или гибких образцов во время намотки проволоки используют опору по 6.6, а после завершения процесса намотки ее удаляют. Во время подготовки испытуемых образцов их деформация должна быть сведена к абсолютному минимуму. Примеры возможных деформаций:

- изгиб в любом поперечном или продольном направлении или визуально заметное скручивание во время намотки проволоки, или

- визуально заметное вдавливание намотанной проволоки в кромки испытуемого образца.

Испытуемый образец закрепляют в испытательном зажимном приспособлении (см. 6.4). Свободные концы проволоки нагревателя подсоединяют к цепи питания таким образом, чтобы расстояние между испытуемым образцом и электрическими соединениями соответствовало значению, указанному на рисунке 2, и при этом сохраняя угол обхвата относительно плоскости, перпендикулярной к испытуемому образцу.

Цепь питания регулируют так, чтобы получить ток Ic. На проволоку нагревателя подают питание и одновременно запускают таймер. В результате этого линейная плотность энерговыделения проволоки нагревателя должна быть (0,26 ± 0,01) Вт/мм.

Ток Ic поддерживают до тех пор, пока испытуемый образец не воспламенится или не произойдет его сквозное проплавление. Примеры воспламенения, его отсутствия и сквозного проплавления приведены в приложении С.

Если произошло воспламенение, питание отключают и фиксируют время. Испытание прекращают, если воспламенение или сквозное проплавление не произошло в течение 120 с.

11 Наблюдения и измерения

Во время испытания за образцом ведут наблюдение. Время до момента воспламенения записывают. Сквозное проплавление, установленное в 3.5, отмечают в протоколе буквой «М».

12 Оценка результатов испытания

Для заданного материала результатом испытания является среднее значение времени в секундах, требуемое для воспламенения.

Если водном комплекте из пяти испытуемых образцов есть неоднозначные результаты (например, часть образцов воспламеняется, а часть проплавляется насквозь), то испытывают второй комплект из пяти образцов и для расчета среднего значения времени до воспламенения используют данные всех испытанных образцов.

Если время до воспламенения какого-нибудь образца в комплекте из пяти испытуемых образцов отличается от времени до воспламенения других образцов по категории уровня качества более чем на единицу в сторону увеличения или уменьшения, то испытывают дополнительный комплект из пяти образцов и для расчета среднего значения времени до воспламенения используют данные всех испытанных образцов.

Примечания

1 Если испытание проведено должным образом с тщательным соблюдением описанного метода испытания, полученные в результате значения времени до воспламенения должны находиться в пределах + 15 % истинного значения.

2 Результаты испытания могут различаться из-за использования образцов с разными параметрами, такими как толщина, плотность, молекулярная масса, направленность анизотропии, тип или концентрация используемого красителя, наполнителя и огнеупорной добавки.

13 Протокол испытания

В протокол испытания записывают следующую информацию:

a) ссылку на настоящий стандарт;

b) все данные, необходимые для идентификации испытуемого материала, включая наименование изготовителя, тип и цвет материала;

c) описание метода, используемого при подготовке образцов для испытания (см. 8.1);

d) толщину испытуемых образцов (см. 8.2);

e) описание предварительной подготовки образцов для испытаний (см. раздел 9);

f) результаты испытаний:

- время до момента воспламенения в секундах,

- сквозное проплавление, отмеченное буквой «М»,

- сочетание времени до момента воспламенения и сквозного проплавления (см. раздел 12);

g) любое отклонение от заданных условий;

h) дополнительно (необязательно) категорию уровня качества (см. приложение В).

Приложение А

(справочное)

А.1 Общие положения

Из-за нормальных различий металлических сплавов необходимо каждую бобину (бухту) проволоки для нагревателя калибровать один раз по сопротивлению при протекании тока в соответствии со следующим испытанием. Математическая зависимость, существующая между током и мощностью рассеяния, основывается на результатах проведенного испытания. По существу напряжение на проволоке известной длины измеряют в диапазоне значений тока для определения зависимости между током и мощностью, используемой для расчета тока Ic.

Установлено, что разброс электрического сопротивления внутри рассматриваемой бобины (бухты) не является существенным.

Калибровку проводят в условиях отсутствия тяги.

А.2 Аппаратура

Подачу тока обеспечивают от цепи питания, как указано в 6.3, используя при этом средства его измерения. Для измерения напряжения используют вольтметр с маленькими измерительными щупами (зубчатые зажимы типа «крокодил»), как показано на рисунке А.1.

1 - зажимные измерительные щупы; 2 - испытуемая проволока

Рисунок А.1 - Схема испытательной цепи для калибровки проволоки нагревателя

А.3 Процедура

Выпрямленную проволоку нагревателя располагают в горизонтальном положении и подключают к цепи питания, как указано в 6.3. Для измерения напряжения (с погрешностью + 2 %) к проволоке нагревателя, расположенной между контактами цепи питания, присоединяют маленькие измерительные щупы, как показано на рисунке А.1.

Длину проволоки нагревателя L, расположенной между измерительными щупами, измеряют с точностью ± 1 мм и записывают.

Через проволоку пропускают ток от 1 до 8 А, увеличивая его с шагом 1 А и поддерживая на одном уровне с точностью 1 %. На каждом уровне ток поддерживают не менее 1 мин для достижения теплового равновесия, а затем измеряют и записывают значения тока и напряжения.

А.4 Вычисления

По данным каждого измерения проводят вычисления линейной плотности энерговыделения W, Вт/мм, по формуле

где E - измеренное напряжение, В;

I - измеренный ток, А;

L - длина проволоки нагревателя, измеренная между измерительными щупами, мм.

По данным вычислений строят кривую линейной плотности энерговыделения. Искомое значение испытательного тока Ic отдельной проволоки нагревателя получают по калибровочной кривой для требуемой линейной плотности энерговыделения (0,26 ± 0,01) Вт/мм, как показано на рисунке А.2.

Рисунок А.2 - Калибровочная кривая

Приложение В

(справочное)

В.1 Для рассматриваемого материала категория уровня качества может быть установлена на основе данных о среднем времени до воспламенения или сквозном проплавлении по соответствующим диапазонам, указанным в таблице В.1.

Сквозное проплавление отмечают буквой «М».

Таблица В.1 - Категория уровня качества

|

Среднее время t до момента воспламенения, с |

Категория уровня качества |

|

Сквозное проплавление |

М |

|

t > 120 |

0 |

|

60 < t ≤ 120 |

1 |

|

30 < t ≤ 60 |

2 |

|

15 < t ≤ 30 |

3 |

|

7 < t ≤ 15 |

4 |

|

0 ≤ t ≤ 7 |

5 |

B.2 Если какой-нибудь образец в комплекте из пяти испытуемых образцов отличается от других образцов по категории уровня качества более чем на единицу в сторону увеличения или уменьшения, то испытывают дополнительный комплект из пяти образцов (см. раздел 12).

B.3 Характеристика воспламеняемости рассматриваемого материала может быть записана в отчет как категория уровня качества следующим образом:

- для испытанного образца толщиной 3,0 мм, категории уровня качества 2:

ГОСТ Р 54019-2010: HWI-PLC: 2/3,0;

- для испытанного образца толщиной 1,5 мм, категории уровня качества М:

ГОСТ Р 54019-2010: HWI-PLC: М/1,5.

Приложение С

(справочное)

Примеры оценки результатов испытаний

Рисунок С.1 - Воспламенения нет, сквозного проплавления нет.

Результат испытания - воспламенения нет

Рисунок

С.2 - Сквозное проплавление без воспламенения.

Результат испытания - сквозное проплавление

Рисунок

С.3 - Частичное сквозное проплавление без воспламенения.

Результат испытания - воспламенения нет

Рисунок

С.4 - Воспламенение без сквозного проплавления.

Результат испытания - воспламенение есть

Рисунок

С.5 - Воспламенение с частичным сквозным проплавлением.

Результат испытания - воспламенение есть

Рисунок С.6

- Воспламенение с частичным или полным сквозным проплавлением.

Результат испытания - воспламенение есть

Рисунок

С.7 - Воспламенение с частичным сквозным проплавлением.

Результат испытания - воспламенение есть

Рисунок

С.8 - Наблюдается частичное или полное свечение (тление)

Результат испытания - воспламенения нет

Приложение ДА

(справочное)

Таблица ДА.1

|

Обозначение ссылочного |

Степень |

Обозначение и наименование |

|

МЭК 60695-1-30 |

- |

* |

|

ИСО/МЭК 13943 |

- |

* |

|

ИСО 291 |

- |

* |

|

ИСО 293 |

- |

* |

|

ИСО 294 |

- |

* |

|

ИСО 295 |

- |

* |

|

* Соответствующий национальный стандарт отсутствует. До его утверждения рекомендуется использовать перевод на русский язык данного международного стандарта. Перевод данного международного стандарта находится в Федеральном информационном фонде технических регламентов и стандартов. |

||

Библиография

Ключевые слова: воспламенение, горение, сквозное проплавление, условия отсутствия тяги