МИНИСТЕРСТВО ОБОРОНЫ РОССИЙСКОЙ ФЕДЕРАЦИИ

МЕТОДИЧЕСКИЕ УКАЗАНИЯ ПО ОПРЕДЕЛЕНИЮ

МОРОЗОСТОЙКОСТИ БЕТОНА ПОВЕРХНОСТНОГО

СЛОЯ ПОКРЫТИЙ АЭРОДРОМОВ

|

УТВЕРЖДЕНЫ Первым заместителем начальника строительства и расквартирования войск 28 февраля 2000 г. |

Москва 2000 г.

РАЗРАБОТАНЫ 26 Центральным научно-исследовательским институтом Министерства обороны Российской Федерации.

Авторский коллектив: кандидаты технических наук С.Л. Нерубенко, В.А. Гвоздев, инженеры Н.И. Шкинин, Н.А. Антоненко, А.В. Иваницкий.

ВНЕСЕНЫ Научно-техническим комитетом начальника строительства и расквартирования войск Министерства обороны Российской Федерации.

ВВЕДЕНЫ ВПЕРВЫЕ

СОДЕРЖАНИЕ

Введение

Регламентированные ГОСТ 10060.0-95 методы определения морозостойкости бетона обладают рядом недостатков:

проведение испытаний осуществляется не до потери бетоном критической доли контролируемой характеристики, а до заданного числа циклов, определяющегося маркой бетона по морозостойкости;

несоответствие критерия оценки контролируемого параметра точности его определения: при допускаемом 5 %-ном уменьшении прочности на сжатие бетона внутрисерийный коэффициент вариации прочности составляет 5 ... 10 %;

методика замораживания-оттаивания не отражает характер климатических и эксплуатационных воздействий на бетон покрытий.

Вследствие указанных недостатков фактическая стойкость бетона покрытий к воздействиям переменных температур остается величиной неопределенной.

Разработанный метод определения морозостойкости бетона поверхностного слоя, изложенный в настоящих указаниях, в отличие от методов ГОСТ 10060.0-95 адекватно моделирует внешние агрессивные воздействия (характер разрушения испытываемых образцов аналогичен шелушению поверхности покрытий аэродромов и дорог) и позволяет контролировать морозостойкость бетона не только по специально изготовленным образцам, но и по образцам, отобранным из конструкций.

1. Область применения

Настоящие методические указания распространяются на тяжелые и мелкозернистые бетоны монолитных и сборных покрытий аэродромов и дорог.

Методические указания применяют при подборе состава и контроле качества бетона, а также при обследовании эксплуатируемых покрытий и оценке эффективности средств эксплуатационного содержания.

2. Нормативные ссылки

В настоящих Методических указаниях использованы ссылки на следующие стандарты и технические условия:

ГОСТ 2081-92 «Карбамид. Технические условия».

ГОСТ 7372-79 «Проволока стальная канатная. Технические условия».

ГОСТ 7473-94 «Смеси бетонные. Технические условия».

ГОСТ 8267-93 «Щебень и гравий из плотных горных пород для строительных работ. Технические условия».

ГОСТ 8736-93 «Песок для строительных работ. Технические условия».

ГОСТ 10060.0-95 «Бетоны. Методы определения морозостойкости. Общие требования».

ГОСТ 10178-85 «Портландцемент и шлакопортландцемент. Технические условия».

ГОСТ 10180-90 «Бетоны. Методы определения прочности по контрольным образцам».

ГОСТ 10181.0-81 «Смеси бетонные. Общие требования к методам испытаний».

ГОСТ 12730.1-78 «Бетоны. Методы определения плотности».

ГОСТ 22685-89 «Формы для изготовления контрольных образцов бетона. Технические условия».

ГОСТ 23732-79 «Вода для бетонов и растворов. Технические условия».

ГОСТ 24104-88 «Весы лабораторные общего назначения и образцовые. Общие технические условия».

ГОСТ 26633-91 «Бетоны тяжелые и мелкозернистые. Технические условия».

ГОСТ 28570-90 «Бетоны. Методы определения прочности по образцам, отобранным из конструкции».

ТУ 6-36-0204229-625-90 «Разжижитель С-3. Технические условия».

3. Определения и обозначения

В настоящих Методических указаниях применяют следующие термины с соответствующими определениями.

3.1 Показатель морозостойкости поверхностного слоя бетона М - максимальное число циклов замораживания и оттаивания по методу настоящей инструкции, при которых удельная потеря объема бетонными образцами Q не превышает 0,040 см3/см2.

3.2 Удельная потеря объема бетона, Q, см3/см2 - характеристика, определяющая состояние поверхностного слоя бетона образца по изменению его начального объема при переменном замораживании и оттаивании, отнесенного к площади испытываемой грани.

4. Средства испытания, вспомогательные устройства и материалы

4.1 Оборудование для изготовления и хранения образцов бетона должно соответствовать требованиям ГОСТ 10180.

4.2 Оборудование для отбора образцов бетона из конструкций должно соответствовать требованиям ГОСТ 28570.

4.3 Морозильная камера, обеспечивающая достижение и поддержание температуры до минус (30 ± 2) °С.

4.4 Автоматизированная испытательная установка, принципиальная схема которой приведена в приложении А.

4.5 Весы лабораторные общего назначения 3 класса по ГОСТ 24104 с приспособлением для гидростатического взвешивания.

4.6 Ванны для насыщения и оттаивания образцов, оборудованные устройством для поддерживания температуры воды в пределах (18 ± 1) °С.

4.7 Вода по ГОСТ 23732.

4.8 Карбамид марки А по ГОСТ 2081.

4.9 Щетка металлическая с щетиной диаметром (0,3 ± 0,04) мм и длиной (20 ± 5) мм из проволоки по ГОСТ 7372.

5. Порядок подготовки к проведению испытаний

Испытания образцов бетона, отобранных из эксплуатируемых покрытий, проводят с целью экспертной оценки состояния поверхностных слоев и остаточного ресурса покрытий по показателю морозостойкости бетона М.

Контролю подлежит:

верхняя (по условиям формования) грань образцов - при определении морозостойкости бетона, используемого в монолитных покрытиях и в плитах сборных покрытий, изготавливаемых рабочей поверхностью «вверх»;

нижняя (по условиям формования) грань образцов при определении морозостойкости бетона, используемого в плитах сборных покрытий, изготавливаемых рабочей поверхностью «вниз»;

верхняя (по условиям эксплуатации) грань - для образцов бетона, отобранных из конструкций.

5.2 Отбор проб бетонной смеси, изготовление образцов бетона и хранение их до достижения проектного возраста следует проводить по 4.5 и 4.7 ГОСТ 10060.0. Отбор образцов бетона из конструкций - по ГОСТ 28570.

5.3 Образцы изготавливают (или отбирают) и испытывают сериями.

Число образцов в каждой серии должно быть не менее трех. Форма и размеры образцов должны соответствовать указанным в таблице.

Таблица

|

Форма образцов |

Размеры образцов, мм |

|

Куб |

100´100´100 или 50´150´150 |

|

Цилиндр |

Диаметр - от 90 до 150 Высота - от 70 до 100 |

5.5 Насыщение образцов перед испытанием на морозостойкость проводят в воде в соответствии с требованиями ГОСТ 10060.0.

5.6 После насыщения образцы взвешивают на воздухе и в воде на гидростатических весах и определяют объем каждого образца в соответствии с п. 8 обязательного приложения ГОСТ 12730.1. Перед взвешиванием на воздухе извлеченные образцы тщательно обтирают влажной тканью. Температура образцов и воды в сосуде при гидростатическом взвешивании должна быть в пределах (18 ± 1) °С. Объем образцов определяется с точностью до 0,1 см3.

5.7. Приготавливают 10 %-ный водный раствор карбамида.

6. Порядок проведения испытания

6.1 Образцы помещают контролируемой гранью на решетку испытательной ванны, установленной в полезном объеме морозильной камеры (см. приложение А). Расстояние между образцами и стенками испытательной ванны должно быть не менее 30 мм.

6.2. Началом замораживания считают момент установления в камере температуры минус 28 °С. Температура воздуха в морозильной камере должна измеряться в непосредственной близости от образцов.

6.3 Через 2 часа после установления в объеме морозильной камеры температуры минус 28 °С и далее через каждые 25 ... 30 мин осуществляется оттаивание поверхностного слоя бетона образцов путем пролива по поддону испытательной ванны 10 %-ного раствора карбамида с температурой (20 ± 2)° С и расходом (8 ± 1) л/мин. (в расчете на 1 испытываемый образец) в течение 2,5 ... 3 мин. Глубина погружения образцов в раствор должна составлять (5 ± 1) мм.

6.4. Количество циклов замораживания и оттаивания поверхностного слоя бетона по настоящему методу соответствует числу проливов раствора по указанному режиму.

6.5 Режим испытаний в зависимости от формы и размеров образцов не меняется.

6.8 После числа циклов, указанных в п. 6.7, образцы извлекают из морозильной камеры, оттаивают в ванне с водой в течение 3 - 4 часов, удаляют с помощью металлической щетки отслоившиеся частицы и определяют объем образцов в соответствии с п. 5.6.

6.9 Образцы снимают с испытаний, если удельная потеря объема Q, определяемая по п. 7.1, превышает 0,040 см3/см2.

7 Правила обработки результатов испытаний

7.1 Удельную потерю объема Qn,i, см3/см2, испытываемого i-ого образца после n числа циклов замораживания и оттаивания вычисляют с точностью до 0,001 см3/см2 по формуле:

![]() (1)

(1)

где V0,i, Vn,i - объем образца до начала испытаний и после n числа циклов замораживания и оттаивания; определяют в соответствии с пп. 5.6 и 6.8;

S - площадь испытываемой грани образца, см2.

7.2 Показатель морозостойкости бетона поверхностного слоя i-ого образца Mi, циклы, вычисляют с точностью до 10 циклов по формуле:

![]() (2)

(2)

где n - число циклов замораживания и оттаивания, после которого значение удельной потери объема i-ого образца Qn,i превысило 0,040 см/см2;

d - количество циклов между промежуточными оценками состояния бетона испытываемых образцов, назначаемое по п. 6.6;

Qn-d,i - удельная потеря объема i-ого образца после (n - d) числа циклов испытаний.

![]() (3)

(3)

где k - число образцов в серии.

7.4 Исходные данные и результаты определения морозостойкости бетона поверхностных слоев заносят в журнал испытаний по форме, приведенной в приложении Б.

8 Определение эффективности средств защитной пропитки бетона покрытий

8.1 Для оценки эффективности защитного средства изготавливают из одной пробы бетонной смеси две серии образцов кубов с размером ребра 100 мм; число образцов в каждой серии должно быть не менее 6. Образцы изготавливают и хранят до начала испытаний по п. 5.1 - 5.4. Испытания начинают при достижении бетоном 28 - суточного возраста.

8.2.1. В качестве вяжущего следует применять портландцемент ПЦ-500-ДО-Н по ГОСТ 10178 с содержанием трехкальциевого алюмината (С3А) в количестве не более 8 % до массе.

8.2.2. В качестве крупного заполнителя - щебень гранитный смеси фракций от 5 до 20 мм, удовлетворяющий требованиям ГОСТ 8267. Марка по дробимости щебня должна быть не ниже 1200.

8.2.3. В качестве мелкого заполнителя - песок природный средней крупности (Мк = 2,0 - 2,5) I класса по ГОСТ 8736.

8.2.4. В качестве пластифицирующей добавки - разжижитель С-3 по ТУ 6-36-0204229-625.

8.2.5. Вода - по ГОСТ 23732.

8.2.6. Расход материалов в расчете на 1 м3 бетонной смеси должен составлять:

|

портландцемент - 400 кг |

|

песок - 720 кг |

|

щебень - 1100 кг |

|

разжижитель С-3 - 3,0 кг |

|

вода - 158 ... 162 л. |

Расход воды уточняется из условия обеспечения удобоукладываемости бетонной смеси, соответствующей марке П1 (осадка конуса 1 - 4 см) по ГОСТ 7473.

8.3. Образцы бетона одной серии в возрасте 21 суток выдерживают контролируемой гранью вверх в помещении лаборатории при температуре (20 ± 3) °С и относительной влажности воздуха (65 ± 10) % в течение двух суток. Затем контролируемую грань образцов и полосу шириной 8 - 10 мм смежных граней обрабатывают защитным средством в соответствии с технологическим регламентом на это средство.

8.4 После обработки защитным средством образцы выдерживают в помещении лаборатории в течение суток. Затем образцы всех серий насыщают и определяют объем каждого образца по п. 5.5 - 5.6.

8.5 Испытания образцов проводят по п. 6.1 - 6.10.

8.6 Показатель эффективности защитного средства Пэ, отн. ед., определяют по формуле:

![]() (4)

(4)

где М0 - показатель морозостойкости бетона поверхностного слоя серии образцов, контролируемая грань которых обработана защитным средством, циклы;

М - показатель морозостойкости бетона поверхностного слоя второй (контрольной) серии образцов, циклы.

Показатели М0 и М определяют по п. 7.1 - 7.3.

9. Определение показателя агрессивности антигололедных реагентов по отношению к бетону

9.1 Для оценки степени агрессивности по отношению к бетону новых антигололедных реагентов изготавливают две серии образцов бетона из одной пробы бетонной смеси в соответствии с п. 8.1 - 8.2.

9.2 При достижении бетоном 24-суточного возраста образцы насыщают и определяют объем каждого образца по п. 5.5 - 5.6.

9.3 Испытания образцов одной серии проводят по п. 6.1 - 6.10.

9.4 Для испытания образцов бетона второй серии приготавливают водный раствор проверяемого антигололедного реагента.

Концентрацию раствора реагента принимают из расчета того, что температура начала его замерзания должна быть от минус 3,0 до минус 3,5 °С.

9.5 Испытания образцов второй серии проводят по п. 6.1 - 6.10 при использовании в качестве среды оттаивания вместо раствора карбамида раствор проверяемого антигололедного реагента.

9.6 Показатель агрессивности проверяемого антигололедного реагента Па, отн. ед., определяется по формуле:

![]() (5)

(5)

где М - показатель морозостойкости бетона поверхностного слоя серии образцов, испытываемых в 10 %-ом водном растворе карбамида;

Ма - показатель морозостойкости бетона поверхностного слоя серии образцов, испытываемых в водном растворе проверяемого антигололедного реагента.

Показатели Ма и М определяют по п. 7.1 - 7.3.

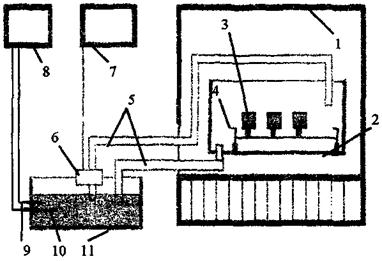

Приложение А

(обязательное)

Принципиальная схема испытательной установки

1 - морозильная климатическая камера; 2 - ванна оттаивания; 3 - испытываемые образцы; 4 - регулировочные винты стеллажа; 5 - трубопроводы подачи и слива раствора карбамида; 6 - насос; 7 - блок регулирования режима испытаний; 8 - блок регулирования температуры раствора карбамида; 9 - температурный датчик; 10 - нагревательный элемент; 11 - емкость с раствором карбамида