НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ

БЕТОНА И ЖЕЛЕЗОБЕТОНА

ГОССТРОЯ СССР

НИИЖБ

РУКОВОДСТВО

ПО ТЕХНОЛОГИИ ИЗГОТОВЛЕНИЯ

КОМПЛЕКСНЫХ ПЛИТ

ПОКРЫТИЙ ДЛИНОЙ 6 и 12 м

Рук-17-77

НИИЖБ

|

Утверждено директором НИИЖБ 21 марта 1977 г. |

Москва - 1977

В Руководстве приведены рекомендации по технологии изготовления различных типов конструкций комплексных плит, а также требования к материалам и готовым изделиям.

Даны описания различных технологических линий, разработанных по агрегатно-поточной и конвейерной технологиям, и правки по технике безопасности.

Руководство предназначено для инженерно-технических работников предприятий сборного железобетона, строительных и проектных организаций.

Рис. 7

ПРЕДИСЛОВИЕ

За последнее время в промышленном строительстве широкое распространение получили плиты покрытий, которые рядом заводов сборного железобетона изготавливаются и поставляются в виде комплексных конструкций с тепло-, паро- и гидроизоляцией. Использование комплексных плит в строительстве позволило за счет переноса ряда наиболее трудоемких операций со строительной площадки на завод снизить трудоемкость возведения покрытия зданий и повысить качество строительно-монтажных работ.

В нашей стране освоено заводское производство указанных плит покрытий с монолитным и плитным утеплителем из ячеистых и легких бетонов на основе керамзита, вермикулита, перлита и других материалов.

В целях расширения производства и применения комплексных плит покрытий при возведении производственных зданий подготовлено настоящее Руководство.

Руководство содержит основные сведения по конструкциям комплексных плит и материалам, необходимым для их изготовления. Рассмотрены вопросы технологии изготовления конструкций, связанные со спецификой получения полной заводской готовности, организации контроля качества и испытания комплексных плит. В приложениях Руководства приведены решения технологических линий для производства комплексных плит.

Руководство разработано НИИЖБ Госстроя СССР (инженеры А.А. Фоломеев, Н.Н. Кузнецова, кандидаты техн. наук А.С. Зурабян, М.В. Младова, И.В. Волков) при участии ЦНИИпромзданий Госстроя СССР (канд. техн. наук М.И. Поваляев, инженеры Н.С. Беляев, В.П. Коршиков) и Гипростроммаш Минстройдормаша (инженеры Ю.В. Волконский, Г.С. Клесова, Н.М. Афонина, В.Н. Пашков, А.Б. Тузкович).

При разработке Руководства использованы данные, полученные от КТБ «Стройиндустрия» Минпромстроя СССР, и учтен опыт производства комплексных плит Орского завода железобетонных изделий Главоренбургстроя Минтяжстроя СССР и Ярославского завода ЖБК-1 Главверхневолжскстроя Минстроя СССР.

Дирекция НИИЖБ

1. КОНСТРУКТИВНЫЕ ТРЕБОВАНИЯ К КОМПЛЕКСНЫМ ПЛИТАМ

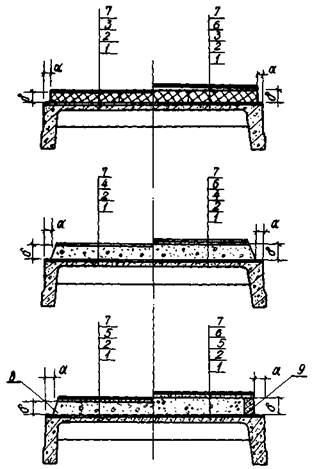

1.1. Комплексная плита покрытия представляет собою многословную конструкцию, состоящую из несущей сборной железобетонной плиты, изготовленной из тяжелого или легкого бетона; пароизоляции (необходимость которой устанавливается расчетом); теплоизоляции и гидроизоляционной защиты, устраиваемой непосредственно по утеплителю или по стяжке (рис. 1).

1.2. Несущие железобетонные плиты принимаются по действующим каталогам. Плиты длиной 6 м принимаются по серии 1.465-7, длиной 12 м - по серии 1.465-3.

1.3. Пароизоляцию комплексных плит рекомендуется устраивать обмазочную из битумной мастики, при использовании готовых несущих и теплоизоляционных плит и прокладочную из рубероида, изола или бризола в остальных случаях.

1.4. В качестве теплоизоляции комплексных плит рекомендуется применять монолитные, плитные и насыпные утеплители.

1.5. Допускается устройство гидроизоляционного покрытия комплексных плит для защиты от атмосферных осадков в виде рулонного ковра на горячих мастиках.

1.6. Для удобства заделки стыков плит при монтаже, устройства диффузионной системы, устройства непрерывной пароизоляции, обеспечения надежности складирования и безопасности перевозки, утеплитель следует укладывать на расстоянии не менее 75 мм от края по периметру плиты (см. рис. 1).

1.7. Для обеспечения непрерывности прокладочной пароизоляции рекомендуется рубероид или изол укладывать внахлестку, ширина которой не менее 50 мм.

1.8. Тип пароизоляции устанавливается на основании теплотехнического расчета с учетом вида применяемого утеплителя и технологии производства комплексных плит.

1.9. Толщина теплоизоляционного слоя определяется на основании теплотехнического расчета с учетом вида утеплителя и особенностей принятой технологии изготовления комплексных плит.

Рис. 1. Поперечные сечения комплексных плит

1 - несущая железобетонная плита; 2 - пароизоляция; 3 - плитный утеплитель; 4 - монолитный утеплитель; 5 - насыпной утеплитель; 6 - стяжка; 7 - водоизоляция; 8 - набрызг из цементного молока с наполнителем; 9 - бортики из керамзитобетона по периметру плиты; а - принимается в соответствии с п. 1.6 настоящего Руководства; б - принимается в соответствии с расчетом

1.10. Размеры плитных материалов рекомендуется принимать с учетом размеров несущей плиты и укладки по всей отдельных теплоизоляционных плит в соответствии с п. 1.6 настоящего Руководства.

1.11. Перед наклейкой нижнего слоя гидроизоляционного ковра на горячих мастиках необходимо производить огрунтовку цементно-песчаной стяжки раствором битума марки 5 в керосине или соляровом масле в отношении 1:2 (по массе).

2. ТРЕБОВАНИЯ К КАЧЕСТВУ КОМПЛЕКСНЫХ ПЛИТ

2.1. Комплексные плиты рекомендуется выпускать предприятием-изготовителем с наибольшей степенью готовности, исключающей необходимость дальнейшей их доработки.

Их качество должно удовлетворять требованиям рабочих чертежей и технических условий на эти плиты.

2.2. На лицевой поверхности плит не допускаются трещины кроме усадочных шириной не более 0,05 мм, раковины, околы, наплывы, обнаженная арматура и другие дефекты.

2.3. Пароизоляция должна быть сплошной по всей поверхности плиты. Местные неровности основания пароизоляции должны быть выровнены. Соответствие пароизоляции требованиям условий эксплуатации должно проверяться в каждом конкретном случае по СНиП II-А.7-71.

2.4. Отклонение фактической толщины утеплителя от проектной и общей высоты плиты с утеплителем не должно превышать ± 5 мм.

2.5. Объемная масса утеплителя не должна превышать проектную более чем на 5 %.

2.6. Верхняя поверхность несущей части плиты должна быть ровной. Выбоины и раковины диаметром более 10 мм и глубиной более 5 мм не допускаются. Просветы между поверхности плиты и уложенной на него контрольной рейкой длиной 2 м не должны превышать 2,5 мм.

2.7. Приклейка гидроизоляционного ковра к основанию должна быть прочной. Отслаивание рулонного материала, вмятины и воздушные мешки не допускаются.

3. ТРЕБОВАНИЯ К МАТЕРИАЛАМ

3.1. Виды бетонов и их характеристики, арматура и её свойства, а также параметры и конструкция закладных деталей несущей части плиты должны приниматься по утвержденным рабочим чертежам комплексных плит.

3.2. Обмазочную пароизоляцию рекомендуется выполнять из кровельных мастик марок МБК-Г-55, МБР-Г-55, МБК-Х-65, БЛК-Х-65, изготавливаемых в соответствии с «Руководством по приготовлению кровельных мастик и эмульсий» (М., Стройиздат, 1970).

3.3. Прокладочная пароизоляция выполняется из рубероида марки РМ-350 по ГОСТ 10923-64*, изола - ГОСТ 10296-71, бризола - ВТУ МХП 89-56 или полиэтиленовой пленки - ГОСТ 10351-63.

3.4. Вид и марка мастик для наклеивания рулонных материалов должна удовлетворять требованиям СН 394-74.

3.5. В качестве монолитной теплоизоляции (см. приложение 1), рекомендуется применять: ячеистые (объемной массой 350 - 500 кг/м3), или легкие (объемной массой 300 - 600 кг/м3) бетоны, укладываемые на несущую часть плиты до тепловлажностной обработки.

Теплоизоляционные бетоны должны иметь марку по прочности не ниже 10 и по морозостойкости не ниже М25; влажность по массе не должна превышать 25 %.

Допускается применение монолитных утеплителей из керамзитобитума объемной массой 500 и 600 кг/м3, вермикулитобитума объемной массой 350 кг/м3, перлитобитума по МРТУ 21-13-65 и керамзитопенопласта, укладываемых по несущей плите, прошедшей тепловлажностную обработку.

3.6. В качестве плитной теплоизоляции (см. приложение 1) рекомендуется применять следующие материалы, отвечающие требованиям соответствующих стандартов: пенополистирол марки ПСБ - ГОСТ 15588-70*; фибролит марки 300 - ГОСТ 8928-70; легкие бетоны объемной массой не более 600 кг/м3, перлитобитум - ГОСТ 16136-70; минераловатные плиты повышенной жесткости на синтетическом вяжущем объемной массой 200 кг/м3 - ТУ 67-57-74 Минтяжстроя СССР.

3.7. В качестве насыпных утеплителей допускаются к применению керамзитовый гравий объемной массой 400 - 500 кг/м3 (ГОСТ 9759-71); перлитовый щебень объемной массой 400 кг/м3 (ГОСТ 10832-74*); вермикулит вспученный объемной массой 200 кг/м3 (ГОСТ 12865-67) и др. (см. приложение 1).

3.8. Нижний слой рулонного гидроизоляционного ковра (по цементно-песчаной стяжке или непосредственно по утеплителю из легкого или ячеистого бетона) рекомендуется выполнять из рубероида марки РМ-350 или РП-250 (ГОСТ 10923-64*) на холодной битумной, битумно-латексной или битумно-кукерсольной мастике. Слой рубероида учитывается как нижний слой гидроизоляционного ковра плиты.

3.9. Для защиты комплексных плит от атмосферных воздействий во время их транспортирования и монтажа рекомендуется устраивать временную гидроизоляцию путем нанесения мастичного слоя из битумно-латексной эмульсии. С этой целью могут быть использованы холодные битумно-латексно-кукерсольные мастики марки МБК-Х-65 холодные битумно-кукерсольные мастики марки БК-Х-65.

4. ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ КОМПЛЕКСНЫХ ПЛИТ

Общие положения

4.1. Комплексные плиты покрытий рекомендуется изготавливать на агрегатно-поточных и конвейерных технологических линиях.

Допускается изготавливать комплексные плиты стендовым способом при соответствующем технико-экономическом обосновании.

4.2. Технологический процесс изготовления комплексных плит предусматривает выполнение следующих основных операций:

формование несущей плиты с выравниванием её верхней поверхности;

укладку пароизоляционного слоя;

устройство теплоизоляционного слоя;

устройство гидроизоляционного слоя.

4.3. Последовательность выполнения основных операций при изготовлении всех типовых комплексных плит покрытий не изменяется.

4.4. Изготовление несущей части комплексной плиты из тяжелого или легкого бетона осуществляется с учетом требований рабочих чертежей и технических условий на плиты, а также в соответствии с утвержденными технологическими картами на их производство на данном предприятии.

4.5. Подбор состава тяжелого бетона для несущих железобетонных плит рекомендуется производить в соответствии с «Рекомендациями по ускоренной оценке качества цемента в бетоне и назначению его состава» (М., Стройиздат, 1975) и «Руководством по технологии изготовления железобетонных конструкций из высокопрочных тяжелых бетонов марок 600 - 800» (М., НИИЖБ, 1976).

4.6. Подбор состава легкого бетона для железобетонных несущих плит рекомендуется производить в соответствии с «Руководством по подбору составов высокопрочных легких бетонов на пористых наполнителях» (М., Стройиздат, 1975).

4.7. Подготовку стальных форм при изготовлении несущей плиты необходимо производить в соответствии с «Руководством по эксплуатации стальных форм при изготовлении железобетонных изделий» (М., Стройиздат, 1972).

4.8. Заготовку и натяжение арматуры несущей плиты и её формование (из тяжелых бетонов) рекомендуется производить в соответствии с «Руководством по технологии изготовления предварительно напряженных железобетонных конструкций» (М., Стройиздат, 1975).

4.9. Формование несущей плиты из легкого бетона рекомендуется осуществлять в соответствии с «Инструкцией по изготовлению изделий из новых видов легких бетонов» (М., Стройиздат, 1966).

4.10. Тепловую обработку несущей плиты из тяжелого и легкого бетона рекомендуется выполнять в соответствии с «Руководством по тепловой обработке бетонных и железобетонных изделий» (М., Стройиздат, 1974).

Устройство пароизоляции

4.11. Укладку рулонной пароизоляции следует осуществлять по выровненной поверхности несущей железобетонной плиты с перекрытием одной полосы материала на другую в пределах 50 - 70 мм.

Укладку и прижатие пароизоляционного материала рекомендуется осуществлять с помощью специальных машин (например, СМЖ-358 или др.).

4.12. Перед укладкой пароизоляционный материал рекомендуется перематывать, вырезая из него рваные участки. Перемотка материала на катушки может осуществляться с помощью специальных механизмов (например, СМЖ-358.16 или др.).

4.13. Места соединения полос рулонного материала рекомендуется склеивать битумными мастиками.

4.14. При использовании твердых теплоизоляционных плит из керамзитобетона, ячеистого бетона и других материалов, укладываемых на затвердевшую несущую плиту, допускается применение обмазочной пароизоляции из битумных мастик.

Устройство монолитной теплоизоляции

4.16. Укладку монолитного утеплителя из легкого бетона рекомендуется производить одновременно по всей ширине теплоизоляционного слоя с помощью бетоноукладочных машин (например, СМЖ-162 и др.). При этом уплотнение уложенного материала должно осуществляться с помощью вибронасадки, виброрейки и других аналогичных механизмов. На уплотненную легкобетонную смесь с помощью тех же или специальных раствороукладчиков укладывается слой цементно-песчаного раствора и осуществляют заглаживание его верхней поверхности валковыми, дисковыми или какими-либо другими механизмами.

В таком виде комплексная плита направляется в агрегаты для тепловлажностной обработки.

4.17. При устройстве гидроизоляции по поверхности комплексной плиты следует руководствоваться требованиями настоящего Руководства и «Указаний по проектированию рулонных и мастичных кровель зданий промышленных предприятий» СН 394-69.

4.18. Временную гидроизоляцию на основе битумно-латексных составов рекомендуется выполнять с учетом требований «Временных технических условий по устройству кровель из битумно-латексных эмульсий, армированных рубленым стекложгутом» (М., ЦНИИпромзданий, 1970). Подбор составов и приготовление холодных битумных кровельных мастик рекомендуется выполнять в соответствии с требованиями «Руководства по приготовлению кровельных мастик и эмульсий» (М., Стройиздат, 1970).

4.19. Укладку теплоизоляционного монолитного материала следует осуществлять по затвердевшей железобетонной плите с пароизоляцией с учетом требований п. 4.15 настоящего Руководства.

4.20. При изготовлении комплексных плит без пароизоляции до установки дополнительной бортовой оснастки (см. п. 4.15 настоящего Руководства) и укладки перлитбитума поверхность железобетонной плиты необходимо покрыть слоем 1 - 1,5 мм горячего битума.

4.21. Перлитобитумную смесь рекомендуется укладывать нагретой до температуры не ниже 70 °С и уплотнять катком.

4.22. Гидроизоляционный рулонный материал укладывается непосредственно на выровненную поверхность перлитобитумного теплоизоляционного слоя по горячей битумной мастике.

Устройство плитной теплоизоляции с плитами из фибролита, газобетона, фенольного пенопласта и других материалов

4.23. Теплоизоляционные плиты рекомендуется укладывать на пароизоляцию затвердевшей несущей плиты по холодной битумной мастике с добавлением в неё 15 - 20 % по массе низкомарочного цемента. Мастику следует наносить в виде точек диаметром 150 - 200 мм или продольных полос той же ширины.

4.24. При изготовлении комплексных плит без пароизоляции теплоизоляционные плиты рекомендуется укладывать на слой пластичного цементно-песчаного раствора толщиной 5 мм, предварительно уложенного на несущую плиту.

4.25. Выравнивающий слой по верху теплоизоляции рекомендуется выполнять из цементно-песчаного раствора марки 50 толщиной 15 мм. Допускается применение для указанных целей песчаного асфальтобетона. В последнем случае гидроизоляционный слой следует выполнять из битумно-латексной эмульсии.

4.26. Рулонные гидроизоляционные материалы рекомендуется укладывать по выравнивающему слою на холодную битумную мастику.

4.27. Теплоизоляционные плита можно укладывать на пароизоляцию незатвердевшей несущей плиты без применения мастик с креплением их в несущей плите стельными штырями и последующим устройством стяжки.

Устройство насыпной теплоизоляции

Вместо стальных бортов по периметру несущей плиты на расстоянии не менее 75 мм от её краев можно укладывать ограждающие бруски шириной не менее 160 мм с зазором между их торцами не более 5 мм из газобетона (ГОСТ 5742-76) или фибролита (ГОСТ 8928-70).

4.29. В пространство, образованное съемными бортами или ограждающими брусками, засыпается теплоизоляционный материал (керамзит, шунгизит и др.) и по нему наносится выравнивавший слой из цементно-песчаного раствора. После подрезки раствора по периметру стальных бортов они снимаются, и затем боковая поверхность слоя утеплителя закрепляется набрызгом слоя цементного раствора.

Ограждающие бруски не снимаются, оставаясь частью комплексной плиты.

4.30. При устройстве теплоизоляции из керамзитoпeнопласта по затвердевшей несущей плите с пароизоляцией засыпается гранулированный подогретый до температуры 20 - 80 °С керамзит и выравнивается. После этого керамзит заливается тщательно перемещенной и подогретой до 20 - 80 °С фенолформальдегидной смолой ФРВ-1 с катализатором ВАГ-3 в количестве 3 - 4,5 % по объему.

4.31. На поверхность утеплителя (см. п. 4.30 настоящего Руководства) укладывается гидроизоляционный слой, и на плиту устанавливают пригрузочный щит с удельной нагрузкой 20 - 30 гс на 1 см2 поверхности теплоизоляционного слоя.

4.32. После отверждения полимерного вяжущего пригрузочный щит снимают и производят распалубку изделия.

4.33. Для устройства теплоизоляции из пенополистирола по свежеотформованной плите с пароизоляцией в съемные стальные борта (см. п. 4.28 настоящего Руководства) засыпают гранула пенополистирола, выравнивают по уровню установленных бортов, на них укладывают вначале гидроизоляционные материалы и затем расстилают слой полиамидной пленки, после чего форма закрывается стальной крышкой с паровой рубашкой и жестко к ней закрепляется.

4.34. Тепловлажностную обработку изделия в этом случае рекомендуется осуществлять в термоформах с выполнением следующих режимов. Вначале пар подается в плоскость поддона термоформы, за счет этого в течение 2 - 3 ч бетон изделия нагревается до температуры 75 - 80 °С. Затем производится подключение пара к паровым рубашкам крышки и бортов, и при этих условиях изделие продолжает нагреваться еще 2 - 2,5 ч, а его теплоизоляционный материал достигает необходимых характеристик. После этого прекращается подача пара в крышку и борта, но еще в течение 3 - 4 ч продолжается тепловая обработка бетона изделия. Остывание плиты до температуры 30 °С рекомендуется осуществлять в течение 3 - 4 ч.

4.35. Примеры технологических линий по производству комплексных плит приведены в приложении 2.

5. ПРИЕМКА И ИСПЫТАНИЕ КОМПЛЕКСНЫХ ПЛИТ

5.1. Приемка комплексных плит, изготовленных по общей технологии из материалов одного и того же вида, сорта и качества, производится партиями.

5.2. При приемке плит проверяют:

внешний вид и размеры плит;

прочность бетона плит и поверхность утеплителя;

прочность, жесткость и трещиностойкость плит;

качество арматуры, её размещение в несущей плите и толщину защитного слоя;

размещение закладных деталей и монтажных петель;

толщину утеплителя, его объемную массу и влажность;

прочность наклейки рулонного ковра к основанию;

при применении пенопласта проверяют прочность его адгезии к основанию;

массу комплексной плиты.

5.3. Испытание несущей плиты на прочность, жесткость и трещиностойкость рекомендуется проводить в соответствии с ГОСТ 8829-66.

5.4. Испытание несущей плиты рекомендуется проводить как с утепляющим слоем, так и без него.

5.5. Прочность утеплителя следует определять по действующим ГОСТ и ТУ на принятый для комплексной плиты вид утеплителя.

5.6. Морозостойкость утеплителя определяют в соответствии с методикой по ГОСТ 7025-67.

5.7. Испытания теплоизоляционных материалов для определения объемной массы, предела прочности, влажности, водопоглощения выполняются по ГОСТ 17177-71.

5.8. Толщина утеплителя определяется мерной линейкой по контуру плиты, а посередине плиты - мерным металлическим штырем. За толщину принимается среднее арифметическое из пяти измерений.

5.9. Проверка внешнего вида и качества поверхности готовых плит должна производиться поштучно. Внешний вид плит должен соответствовать требованиям, изложенным в рабочих чертежах.

5.10. Прочность приклеивания рубероида к основанию из цементно-песчаного раствора проверяется через сутки после приклейки путем медленного его отрыва от поверхности. Приклейка считается доброкачественной, если не менее 50 % площади разрыва проходит по рулонному материалу. При отрыве водоизоляционного ковра непосредственно от пенопласта не менее 50 % площади разрыва должно проходить по утеплителю.

5.11. Прочность приклеивания рубероида к перлитобитуму и минераловатным плитам повышенной жесткости определяется путем отрыва штампа площадью до 25 см2, приклеенного к рубероиду; при этом прочность склеивания должна быть не менее 0,3 кгс/см2.

6. ПРАВИЛА ПО ТЕХНИКЕ БЕЗОПАСНОСТИ

6.1. К работе по изготовлению изделий могут быть допущены лица, изучившие технологию и оборудование, правила по эксплуатации и технику безопасности.

6.2. На рабочих местах должны быть вывешены плакаты и инструкции по технике безопасности.

6.3. Рабочее место должно быть удобно для работы и хорошо освещено.

6.4. Необходимо обеспечить надлежащее состояние электропроводки и заземления. Все открытые провода должны быть изолированы от возможного соприкосновения с ними рабочих.

6.5. У всех вращавшихся частей оборудования должны быть установлены ограждения.

6.6. Возможность соприкосновения рабочих с вибрирующими частями оборудования должна быть исключена.

6.7. Для ограничения воздействия вибрации на работающих фундаменты виброплощадок должны быть изолированы от пола цеха.

6.8. На оборудовании и в пролетах должна быть установлена световая и звуковая сигнализация.

6.9. При работе на виброплощадке, бетоноукладчике и машине для укладки пароизоляции категорически запрещается: передача оператором управления механизмами другому лицу; выполнение работы на неисправном оборудовании; обслуживающему персоналу вставать на работающую виброплощадку или установленную на ней форму, а также разравнивать бетонную смесь вручную во время работы виброплощадки; производить осмотр, чистку, смазку, регулировку и ремонт во время работы; пуск оборудования без предварительной подачи звукового сигнала.

6.10. Операторы бетоноукладчика и машины для укладки пароизоляции должны следить за состоянием пути и за тем, чтобы работа машины никому не угрожала опасностью.

6.11. Запрещается передвижение бетоноукладчика во время нахождения человека на его верхней площадке.

6.12. Запрещается эксплуатация металлических форм с неисправными бортами, замками, петлями.

6.13. Штабелирование форм должно производиться только в собранном виде с закрытыми на замки бортами на прокладках одного размера по толщине.

6.14. Стенки и крышки камер тепловлажностной обработки должны содержаться в исправном состоянии. Прорыв пара через трещины в стенках или неплотные соединения в крышках должны быть немедленно устранены.

6.15. На крышках камеры не допускается укладка каких-либо предметов за исключением крышек смежных камер.

6.16. Подъем крышки камеры должен производиться после удаления из камеры паровоздушной смеси.

6.17. Доступ обслуживающего персонала в камеру, температура которой выше 40 °С, запрещается.

6.18. Все ремонтные работы внутри камеры выполняются только с разрешения мастера или начальника цеха.

6.19. Запрещается производить подъем или опускание крышки камеры, если не все её петли застроплены.

6.20. При подъеме или опускании крышки не разрешается нахождение около камер посторонних людей за исключением строповщика.

6.21. Распалубка изделия должна производиться только при достижении бетоном распалубочной прочности изделия и в местах, специально отведенных для этого.

6.22. При строповке крюки траверсы или строп необходимо полностью вводить в петли изделия, после чего осуществлять подъем плавно, без рывков.

6.23. В процессе кантования и подъема изделий запрещается находиться под изделием или в зоне возможного его падения.

6.24. Вынимать крюки траверсы из петель изделия разрешается только при полной и устойчивой установке изделия на пост.

6.25. Запрещается переносить формы и изделия над работающим персоналом.

При перемещении крана с формой или изделием крановщик должен подавать звуковой сигнал, чтобы работающие около постов могли отойти в сторону.

ПРИЛОЖЕНИЕ 1

ОСНОВНЫЕ ХАРАКТЕРИСТИКИ НАИБОЛЕЕ МАССОВЫХ УТЕПЛИТЕЛЕЙ

|

Наименование утеплителей |

ГОСТ или ТУ |

Минимальная прочность на сжатие, кг/см2 |

Объемная масса, кг/м3 |

Коэффициент теплопроводности, ккал/(ч. м. °С)** |

|

Монолитные |

||||

|

Пенобетон |

12852-67 |

8 |

400 - 500 |

0,11 - 0,12 0,135 - 0,15 |

|

Керамзитобетон |

- |

5 |

500 - 600 |

0,135 - 0,175 0,15 - 0,20 |

|

Плитные |

||||

|

Пенополистирол |

ТУ 50-64 |

0,5* |

26 - 35 |

0,35 |

|

Фибролит |

8928-70 |

7 - 12 |

400 - 500 |

0,105 - 0,130 |

|

Пено- и газобетон |

8 |

400 - 500 |

0,13 - 0,16 |

|

|

Засыпные |

||||

|

Керамзитовый гравий |

9759-71 |

14 - 17 |

400 - 500 |

0,13 - 0,18 |

|

Аглопоритовый гравий |

11991-76 |

4 - 6 |

400 - 500 |

0,10 - 0,12 |

|

Аглопоритовый лесок |

11991-76 |

4 - 6 |

400 - 500 |

0,12 - 0,15 |

|

Перлитовый песок |

10832-74* |

- |

100 - 250 |

0,045 - 0,6 |

|

Перлитовый щебень |

10832-74* |

5 |

300 - 500 |

- |

Примечания:

* при сжатии на 10 %;

** принимается в зависимости от влажностного режиме помещений и влажности зоны строительства по СНиП II-А.7-71.

ПРИЛОЖЕНИЕ 2

ТЕХНОЛОГИЧЕСКИЕ ЛИНИИ ДЛЯ ПРОИЗВОДСТВА КОМПЛЕКСНЫХ ПЛИТ

Институтом Гипростроммаш разработаны следующие технологические линии по производству комплексных плит покрытий:

А. По одностадийной технологии с монолитным утеплителем (устройство слоев паро- и теплоизоляции осуществляется до тепловой обработки).

На стадии рабочих чертежей:

линия агрегатно-поточного производства комплексных плит 3´6 м.

На стадии технического проекта:

линия конвейерного производства комплексных плит 3´6 м;

линия конвейерного производства комплексных плит 3´12 м.

На стадии проектных предложений:

линия агрегатно-поточного производства комплексных плит 3´12 м.

Б. По раздельной технологии с плитным утеплителем (устройство слоев паро-, тепло- и гидроизоляции осуществляется после тепловой обработки).

На стадии проектных предложений:

линия агрегатно-поточного производства комплексных плит 3´6 м;

линия агрегатно-поточного производства комплексных плит 3´12 м.

Основные положения

Все технологические линии размещены в пролете 18´144 м. Отметка головки рельс подкрановых путей в пролетах производства плит 3´6 м - 8150 мм, в пролетах производства плит 3 - 12 м - 7850 мм.

При определении производительности пролета принят следующий режим работы:

1) годовой фонд времени работы основного технологического оборудования - 247 сут;

2) количество рабочих смен в сутки - 2;

3) продолжительность рабочей сиены - 8 ч;

4) количество смен в сутки для тепловой обработки - 3.

При разработке схем технологических линий агрегатно-поточного производства в основном использовано серийное оборудование, выпускаемое промышленностью для сборного железобетона.

Для механизации процесса укладки рулонных материалов паро- и гидроизоляции используются машины для укладки пароизоляции СМЖ-358 и механизм для перемотки пароизоляции СМЖ-358.16.

Механизм для перемотки пароизоляции СМЖ-358.16 рекомендуется устанавливать на складе хранения изола или в формовочном цехе при наличии свободного места.

Бетонная смесь, керамзитобетон-утеплитель, цементно-песчаный раствор подаются в пролеты раздаточными бункерами по основным бетоновозным эстакадам.

Напрягаемая арматура, арматурные сетки, каркасы и закладные детали в готовом виде подаются из пролета арматурного производства.

Чистка форм на всех линиях производится при помощи пневмоскребков, смазка форм - удочками, подключенными к сети централизованной подачи смазки.

Для всех производств комплексных плит принят следующий режим тепловой обработки изделий: 3 + 6 + 2 ч (подъем температуры + изотермический прогрев + снижение температуру).

Все изделия в пролете проходят техконтроль, устраняются мелкие дефекты, изделия маркируются, и после выдержки мостовым краном грузятся на самоходную тележку CMЖ-151 с прицепом СМЖ-154 для вывоза на склад готовой продукции.

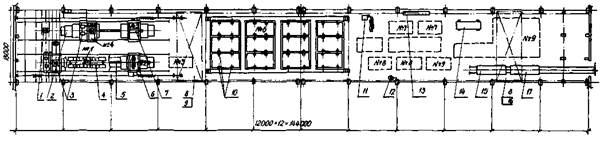

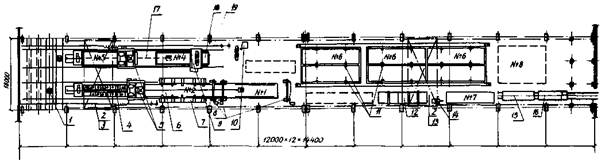

Линия агрегатно-поточного производства комплексных плит 3´6 м (одностадийная технология) (рис. 2)

В пролете размещена одна линия.

Примерная годовая производительность пролета 266,8 тыс. м2.

Технологический процесс изготовления плит покрытий сводится к следующему:

форма с изделием после тепловой обработка мостовым краном устанавливается на один из двух постов подготовки форм, где производится:

съем надставки бортов мостовым краном;

открывание бортов;

обрезке керосинорезом напряженной арматура;

съем изделия с формы мостовым краном;

чистка форма;

смазка формы;

укладка и натяжение стержневой арматуры электротермическим способом (электронагрев стержней производится на установке CMЖ-129A);

оборка формы;

укладка ненапрягаемой арматуры.

Приготовленная форма мостовым краном с помощью автоматического захвата устанавливается на виброплощадку и закрепляется электромагнитами.

Бетонная смесь для несущей плиты, керамзитобетон-утеплитель и цементно-песчаный раствор загружаются в бетоноукладчики из бункеров промежуточных эстакад.

На посту № 1 производится формование несущей плиты. Бетонная смесь укладывается в форму бетоноукладчиком и уплотняется на виброплощадке. Поверхность плиты заглаживается гладилкой бетоноукладчика. С помощью формоукладчика форма снимается с виброплощадки и перемещается на пост укладки пароизоляции (пост № 2).

Рулонный материал пароизоляции (например, изол) до укладки перематывается на механизме перемотки. При этом материал просматривается и из него вырезаются куски с обнаруженными дефектами (дырами, разрывами и др.). Для склейки пароизоляционного материала применяется клейкая лента (ЦК-888). С помощью лебедки катушка с намотанными материалами снимается с рамы механизма и укладывается в кассету, которая мостовым краном переносится и устанавливается на рычаги машины для укладки пароизоляции. Машина для укладки пароизоляции перемещается к форме. Концы пароизоляции, свисающие с катушек, закрепляют на торце формы. Кассету с катушками пароизоляции опускают на поверхность свежеотформованного изделия. Машину подвигают на расстояние, достаточное для того, чтобы на форму опускать пригрузочный валок, прижимающий пароизоляцию, закрепленную на торце формы. При передвижении машины пароизоляционный материал разматывается с катушек и укладывается на поверхность изделия. У противоположного края изделия, когда валок не дошел еще примерно 0,5 м до края изделия, машину останавливают и поднимают кассету в крайнее верхнее положение. С помощью специального ножа производится обрезка материала пароизоляции.

Рис. 2. Линия агрегатно-поточного производства комплексных плит 3´6 м (одностадийная технология)

1 - бункер раздаточный (СМЖ-2А); 2 - формоукладчик продольный грузоподъемностью 10 т (СМЖ-35А); 3 - бетоноукладчик (CMЖ-162); 4 - виброплощадка грузоподъемностью 15 т (CMЖ-200A); 5 - транспортное устройство (28-71/8); 6 - машина для укладки пароизоляции (СМЖ-358); 7 - машина заглаживающая (СМЖ-3404А); 8 - кран мостовой электрический грузоподъемностью 20/5 т, L = 16,5 м (K20/5-25-16-5); 9 - автоматический захват грузоподъемностью 15 т (CМЖ-46); 10 - пакетировщик для форм (СМЖ-293-4); 11 - механизм для перемотки пароизоляции (CMЖ-358.16); 12 - агрегат для нанесения гидроизоляционного покрытия (ГУ-2); 13 - установка для электронагрева стержней (CMЖ-129A); 14 - стенд для контроля и ремонта изделий (409-10-15/1A): 15 - тележка-прицеп грузоподъемностью 20 т (СМЖ-154); 16 - траверса грузоподъемностью 8 т (2646/8); 17 - самоходная тележка грузоподъемностью 20 т (СМЖ-151) (№ 1 - 9 - номера технологических постов)

На форму с изделием и уложенной на его поверхность рулонной пароизоляцией с помощью крана на посту № 3 устанавливается надставка бортов. Фиксация надставки на бортах основной формы достигается за счет штырей.

Форма мостовым краном с помощью автоматического захвата переносится и устанавливается на пост № 4 - укладки теплоизоляционного слоя. Укладка монолитного утеплителя крупнопористого керамзитобетона и выравнивающего слоя из цементно-песчаного раствора производится с помощью бетоноукладчика. Керамзитобетон укладывается за два прохода бетоноукладчика и уплотняется с помощью вибронасадка. Цементно-песчаный раствор выравнивающего слоя укладывается бетоноукладчиком из малых бункеров.

После укладки раствора форма формоукладчиком передвигается и устанавливается на пост № 5 - заглаживания слоя раствора. При заглаживании с помощью машины опускается разравнивающий брус, включается механизм, приводящий его в движение, и одновременно начинается передвижение машины. После обработки брусом всей поверхности изделия, брус поднимают, и на изделие опускают вращающийся диск для окончательного заглаживания поверхности.

После окончательного заглаживания поверхности форма с изделием мостовым краном с помощью автоматического захвата переносится и устанавливается на кронштейн пакетировщика для форм в камере тепловой обработки (пост № 6).

По окончании тепловой обработки форму с изделием устанавливают на пост распалубки № 7.

После распалубки плита мостовым краном с помощью траверсы устанавливается на пост нанесения гидроизоляционного покрытия № 8. Гидроизоляционное покрытие (битумно-латексная эмульсия) наносится на поверхность плиты с помощью пистолета-распылителя ГУ-2 института ЦНИИподземмаш. После нанесения гидроизоляции изделия выдерживаются в пролете на посту № 9, затем мостовым краном грузятся на самоходную тележку с прицепом и вывозятся на склад готовой продукции.

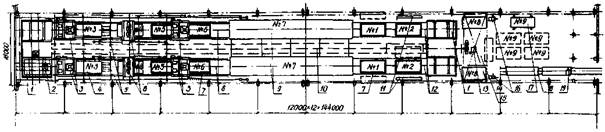

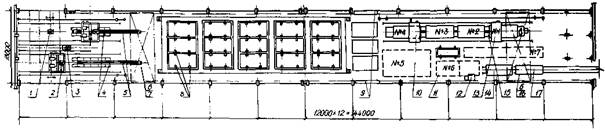

Линия конвейерного производства комплексных плит 3´6 м (одностадийная технология) (рис. 3)

В пролете размещаются две конвейерные линии, каждая из которых состоит из девяти постов, вертикальной камеры, двух передаточных тележек и общего подземного обгонного пути (на две линии).

Примерная годовая производительность пролета 424,5 тыс. м2.

Транспортные операции в пролете выполняются одним мостовым краном грузоподъемностью 15 т.

Технологический процесс изготовления комплексных плит сводится к следующему.

Изготовление несущей основы комплексной плиты осуществляется на трех постах конвейерной линии. На других трех постах выполняется устройство верхних слоев комплексной плиты.

Форма с изделием, прошедшим тепловую обработку, приводом выдачи из камеры подается на пост распалубки, чистки и смазки № 1, где производится съем надставки бортов, открывание бортов, обрезка керосинорезом напряженной арматуры, съем изделия мостовым краном, чистка и смазка формы.

С поста распалубки форма приводом конвейера передается на пост армирования № 2, где укладываются закладные детали, напрягаемая арматура, сетки и каркасы. Натяжение стержневой арматуры осуществляется электротермическим способом. Электронагрев стержней производится на установке СМЖ-129А. С поста армирования форма поступает на передаточную тележку, которая подает её к подземному обгонному пути.

С помощью привода возврата форма подается на передаточную тележку со стороны поста формовки № 3, откуда приводом подачи передвигается на пост формовки несущей плиты, где при помощи подъемных рельс устанавливается на виброплощадку, на которой закрепляется электромагнитами. Затем бетонная смесь укладывается в форму бетоноукладчиком и уплотняется на виброплощадке.

Рис. 3. Линия конвейерного производства комплексных плит 3´6 м (одностадийная технология)

1 - тележка передаточная (по типу 7057/2); 2 - бункер раздаточный, емкость 2,4 м3 (СМЖ-2А); 3 - бетоноукладчик, емкость бункеров 4,3 м3 (CMЖ-162); 4 - форма-вагонетка (подлежит проектированию); 5 - виброплощадка грузоподъемностью 15 т (СМЖ-200А); 6 - машина для укладки пароизоляции (СМЖ-358); 7 - надставка бортов (28-71/7); 8 - привод подачи (до камеры) (подлежит проектированию); 9 - вертикальная камера термообработки (по типу 7057/9); 10 - привод возврата (по типу 7057/8); 11 - установка для электронагрева стержней (СМЖ-129А); 12 - привод выдачи (после камеры) (подлежит проектированию); 13 - механизм для перемотки пароизоляции (СМЖ-358.16); 14 - кран мостовой электрический грузоподъемностью 20/5 т, L = 16,5 м (К20/5-25-16,5); 15 - траверса грузоподъемностью 8 т (2646/8); 16 - агрегат для нанесения гидроизоляционного покрытия (ГУ-2); 17 - стенд для контроля и ремонта изделий (409-10-15/1А); 18 - тележка-прицеп грузоподъемностью 20 т (СМЖ-154); 19 - самоходная тележка для вывоза готовых изделий (СМЖ-151) (№ 1 - 9 - номера технологических постов)

При помощи подъемных рельс форма с изделием снимается с виброплощадки и приводом конвейера подается на пост № 4, где машиной СМЖ-358 производится укладка пароизоляции и мостовым краном устанавливаются надставки бортов.

На последующих двух постах линии (№ 5) бетоноукладчиком производится укладка керамзитобетона (утеплителя) и цементно-песчаного раствора. Уплотнение керамзитобетона осуществляется вибронасадком, заглаживание цементно-песчаного раствора - гладилкой бетоноукладчика.

Окончательное заглаживание поверхности производится пневмозатирочной машиной СО-54 на посту № 6.

Подача бетонной смеси, теплоизоляционного керамзитобетона, цементно-песчаного раствора к бетоноукладчикам производится бункером промежуточной эстакады, которая проходит над постами вдоль конвейерной линии.

Процесс перемотки пароизоляции и сборки кассет аналогичен описанному в варианте агрегатно-поточного производства плит 3´6 м (одностадийная технология). Подача кассет к машинам для укладки пароизоляции осуществляется тельфером.

После окончания операций по устройству ограждающего слоя форма с изделием подается в вертикальную камеру тепловой обработки (пост № 7).

После тепловой обработки и распалубки плита мостовым краном устанавливается на пост нанесения гидроизоляции (№ 8), затем плита выдерживается на посту № 9 и вывозится на склад готовой продукции. Нанесение гидроизоляции выполняется так же, как в варианте агрегатно-поточного производства плит 3´6 м (одностадийная технология).

Линия конвейерного производства комплексных плит 3´12 м (одностадийная технология) (рис. 4)

В пролете размещается одна конвейерная линия, которая состоит из десяти постов, двух вертикальных камер, передаточных устройств к камере и от камеры.

Примерная годовая производительность пролета 281,7 тыс. м2.

Транспортные операции в пролете выполняются одним мостовым краном грузоподъемностью 30/5 т.

Технологический процесс изготовления комплексных плит сводится к следующему.

Изготовление несущей основы комплексной плиты аналогично описанному в варианте агрегатно-поточного производства комплексных плит 3´12 м.

Форма с комплексной плитой из вертикальной камеры тепловой обработки подается на пост № 1, где производится съем надставки бортов, открывание продольных бортов, спуск натяжения, обрезка напряженной арматуры.

Передаточным устройством от камеры форма передается на пост № 2, где мостовым краном с траверсой снимают изделие, форма чистится, смазывается и затем передвигается на пост № 3, где производится сборка формы, укладка закладных деталей, напрягаемой арматуры и натяжение арматуры.

На посту № 4 - укладываются каркасы, сетки и подготовленная форма передается на пост № 5 - формования, где при помощи подъемных рельс форма устанавливается на виброплощадку СМ-280 и закрепляется при помощи рычажно-пневматического зажима. Бетонная смесь укладывается в форму бетоноукладчиком и уплотняется на виброплощадке. Поверхность плиты заглаживается гладилкой бетоноукладчика.

Форма с отформованной несущей плитой передвигается на пост № 6, где машиной CMЖ-358 производится укладка пароизоляции, устанавливаются и крепятся элементы надставки бортов.

На посту № 7 бетоноукладчиком укладывается теплоизоляционный керамзитобетон и цементно-песчаная стяжка. Уплотнение керамзитобетона осуществляется вибронасадком. Предварительное заглаживание цементно-песчаного раствора производится гладилкой бетоноукладчика, и форма с изделием перемещается передаточным устройством к камере на пост № 8, где осуществляется окончательное заглаживание цементно-песчаного раствора заглаживающей машиной СМЖ-3404А. Затем форма с изделием поступает в одну из вертикальных камер тепловой обработки.

Рис. 4. Линия конвейерного производства комплексных плит 3´12 м (одностадийная технология)

1 - бенкер раздаточный, емкость 2,4 м3 (СМЖ-2А); 2 - устройство передаточное к камере (по типу 7114/7); 3 - бетоноукладчик, емкость бункеров 4,3 м3 (СМЖ-162); 4 - машина заглаживающая (СМЖ-3404А); 5 - машина для укладки пароизоляции (СМЖ-358); 6 - форма-вагонетка (по типу 7114/7); 7 - привод конвейера (по типу 7114/13K); 8 - резонансная виброплощадка грузоподъемностью 20 т (CMЖ-280); 9 - вертикальная камера термообработки (по типу 7114/9); 10 - кран мостовой электрический грузоподъемностью 30/5 т, L = 16,5 м (К30/5-25-16,5); 11 - траверса грузоподъемностью 12 т (СМЖ-47); 12 - установка для натяжения арматуры (7228/2М); 13 - устройство передаточное от камеры (по типу 7114/8); 14 - механизм для перемотки пароизоляции (CMЖ-358.16); 15 - стенд для контроля и ремонта изделий (409-10-16/1A); 16 - тележка-прицеп грузоподъемностью 20 т (СМЖ-154); 17 - агрегат для нанесения гидроизоляционного покрытия (ГУ-2); 18 - самоходная тележка для вывоза готовых изделий (CMЖ-151) (№ 1 - 10 - номера технологических постов)

Процесс перемотки пароизоляции, укладки пароизоляции, заглаживание поверхности плиты (цементно-песчаной стяжки) подробно дав в варианте агрегатно-поточного производства плит 3´6 и (одностадийная технология). После тепловой обработки и распалубки изделие устанавливается мостовым краном на пост № 9 для нанесения гидроизоляционного покрытия, затем изделие выдерживается на посту № 10 и вывозится на склад готовой продукции.

Линия агрегатно-поточного производства комплексных плит 5´12 м (одностадийная технология) (рис. 5)

В пролете размещается одна линия.

Примерная годовая производительность пролета 213,4 тыс. м2.

Транспортные операции в пролете выполнится двумя мостовыми кранами грузоподъемностью 30/5 т.

Несущая основа комплексной плиты формуется в металлических формах, конструкция которых позволяет изготавливать изделия с любым видом напрягаемой арматуры (проволочной, прядевой, стержневой).

Технологический процесс изготовления плит сводится к следующему.

Форма с изделием, прошедшим тепловую обработку, мостовым краном устанавливается на подъемную секцию поста № 1 приводного рольгинга, где производится:

съем надставки бортов мостовыми кранами;

открывание продольных бортов;

отпуск натяжения с помочью четырех гидродомкратов плавно и одновременно с обоих торцов формы;

обрезка напряженной арматуры керосинорезом;

съем изделия с формы мостовым краном;

чистка формы;

смазка формы;

укладка закладных деталей и каркасов.

Рис. 5. Линия агрегатно-поточного производства комплексных плит 3´12 м (одностадийная технология)

1 - бункер раздаточный (СМЖ-2); 2 - кран мостовой электрический грузоподъемностью 30/5 т, L = 16,5 м (К30/5-25-16,5); 3 - автоматический захват грузоподъемностью 25 т (СМЖ-50); 4 - виброплощадка грузоподъемностью 24 т (CMЖ-199A); 5 - бетоноукладчик (СМЖ-162); 6 - рольганг поста 3´12 м (CМЖ-12A); 7 - стол для арматуры (7151/21CA); 8 - установка для натяжения арматуры (7228/2М); 9 - машина для укладки пароизоляции (СМЖ-358); 10 - механизм для перемотки пароизоляции (CMЖ-358.16); 11 - пакетировщик для форм (СМЖ-294-4); 12 - стенд для контроля и ремонта изделий (409-10-16/1A); 13 - траверса грузоподъемностью 12 т (СМЖ-47); 14 - агрегат для нанесения гидроизоляционного покрытия (ГУ-2); 15 - тележка-прицеп грузоподъемностью 20 т (CMЖ-154); 16 - самоходная тележка для вывоза готовых изделий (СМЖ-151); 17 - рольганг (по типу СМЖ-12а); 18 - форма (подлежит проектированию); 19 - надставка бортов (подлежит проектированию) (№ 1 - 8 - номера технологических постов)

Затем включается привод рольганга, и форма перемещается на пост № 2, где установлены столы, предназначенные для складирования и укладки напрягаемой арматуры.

В захваты формы устанавливаются или плиты с заанкеренной проволокой, или пряди с цанговыми зажимами НИИЖБ, или стержни с высаженными головками либо с наваренными коротышами.

Производится сборка формы и натяжение арматуры двумя гидродомкратами одновременно в обоих ребрах. Затем форма рольгангом подается на пост формования № 3. Подъемной секцией рольганга форма опускается на виброплощадку и закрепляется на ней при помощи электромагнитов. На этом посту укладываются верхние сетки и бетоноукладчиком производится укладка бетонной смеси.

Уплотнение бетонной смеси осуществляется на виброплощадке.

После изготовления несущей основы комплексной плиты форма с изделием мостовым краном с помощью автоматического захвата устанавливается на пост укладки пароизоляции (№ 4). Укладка пароизоляции осуществляется машиной СМЖ-358, затем мостовым краном устанавливается надставка бортов, и форма рольгангом передвигается на пост № 5, где с помощью бетоноукладчика производится укладка теплоизоляционного керамзитобетона и цементно-песчаной стяжки.

Уплотнение керамзитобетона осуществляется вибронасадком, заглаживание цементно-песчаного раствора - гладилкой бетоноукладчика. Окончательное заглаживание поверхности производится пневмозатирочной машиной СО-54.

Загрузка бетоноукладчиков бетонной смесью, керамзитобетоном и цементно-песчаным раствором производится из бункеров промежуточной эстакады.

После заглаживания цементно-песчаной стяжки форма с изделием мостовым краном с помощью автоматического захвата устанавливается в камеру тепловой обработки (пост № 6) на кронштейны пакетировщиков CMЖ-294-4 в четыре яруса.

После тепловой обработки и распалубки плита мостовым краном с траверсой устанавливается на пост № 7 - нанесения гидроизоляционного слоя, затем плита выдерживается на посту № 8 и вывозится на склад готовой продукции.

Перемотка и укладка пароизоляции, нанесение гидроизоляционного покрытия производится так же и на том же оборудовании, что и в варианте агрегатно-поточного производства плит 3´6 м (одностадийная технология).

Линия агрегатно-поточного производства комплексных плит 5´6 м (раздельная технология) (рис. 6)

В пролете размещены два формовочных поста: на одном формуется несущая основа комплексных плит с предварительно напряженной стержневой арматурой, а на втором - товарная продукция.

Такое решение было принято в связи с тем, что при размещении одной линии по производству комплексных плит в пролете остается лишняя площадь.

Примерная годовая производительность линии 266,8 тыс. м3. Выпуск товарной продукции плит 3´6 м - 142,2 тыс. м2 в год.

Транспортные операции в пролете осуществляются двумя мостовыми кранами грузоподъемностью 15 т.

Технологический процесс изготовления комплексной плиты с плитным утеплителем сводится к следующему.

Изготовление несущей основы комплексной плиты аналогично описанному в варианте агрегатно-поточного производства плит 3´6 м (одностадийная технология) и производится на том же оборудовании.

После тепловой обработки несущая плита с поста распалубки мостовым краном устанавливается на четырехпостовой пластинчатый конвейер.

На посту № 1 конвейера на поверхность плиты вручную наносится битумная мастика, и при помощи машины производится укладка пароизоляции (изола). Затем форма передвигается на следующий пост № 2.

Рулонный материал пароизоляции (изол) до укладки перематывается на механизме для перемотки пароизоляции CMЖ-358.16, который установлен на складе хранения изола.

На посту № 2 поверх пароизоляции вручную наносится битумная мастика, устанавливается надставка бортов и укладывается часть плитного утеплителя. Форма передвигается на пост № 3, где укладывается остальной утеплитель и цементно-песчаная стяжка (раствор).

Рис. 6. Линия агрегатно-поточного производства комплексных плит 3´6 м (раздельная технология)

1 - бункер раздаточный (СМЖ-2); 2 - бетоноукладчик (СМЖ-162); 3 - самоходная бадья (7275А); 4 - виброплощадка грузоподъемностью 15 т (СМЖ-200А); 5 - формоукладчик продольный грузоподъемностью 10 т (СМЖ-35А); 6 - кран мостовой электрический грузоподъемностью 15 т (К15т-25-16,5); 7 - автоматический захват грузоподъемностью 15 т (CMЖ-46); 8 - пакетировщик для форм (СМЖ-293-6); 9 - установка для электронагрева стержней (CMЖ-129A); 10 - машина заглаживающая (СМЖ 3404А); 11 - стенд для контроля и ремонта изделий (409-10-15/1A); 12 - агрегат для нанесения гидроизоляционного покрытия (ГУ-2); 13 - машина для укладки пароизоляции (СМЖ-358); 14 - тележка-прицеп грузоподъемностью 20 т (СМЖ-154); 15 - рольганг (подлежит проектированию); 16 - траверса грузоподъемностью 8 т (2646/8); 17 - самоходная тележка грузоподъемностью 20 т (CMЖ-151) (№ 1 - 7 - номера технологических постов)

Раствор из бункера бетоновозной эстакады выгружается в самоходную бадью, которая подается в зону действия мостового крана. Укладка производится из бадьи, подвешенной на мостовом кране.

Форма передвигается на пост № 4, где при помощи машины СМЖ-3404А производится заглаживание поверхности плиты (цементно-песчаной стяжки) сначала брусом, затем вращающимся диском.

После заглаживания снимается надставка бортов и изделие мостовым краном устанавливается на пост № 5 для выдерживания.

После 4-часового выдерживания плита устанавливается на пост № 6 для нанесения гидроизоляции (латексно-битумной эмульсии), которая наносится на поверхность плиты с помощью пистолета установки ГУ-2 института ЦНИИподземмаш.

Затем плита выдерживается вторично на посту № 7 в течение 2 ч и вывозится на склад готовой продукции.

Укладка пароизоляции, перемотка ее и нанесение гидроизоляции производится так же и на том же оборудовании, что и в варианте одностадийной технологии агрегатно-поточного производства плит 3´6 м.

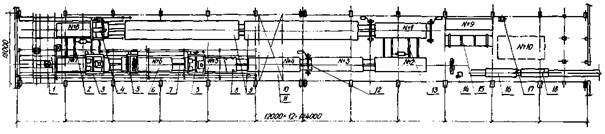

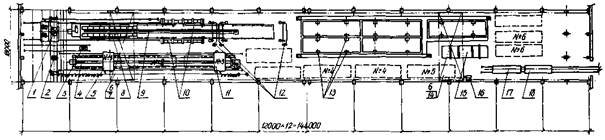

Линия агрегатно-поточного производства комплексных плит 3´12 м (раздельная технология) (рис. 7)

В пролете размещается одна линия по производству комплексных плит 3´12 м.

Примерная годовая производительность пролета 213,4 тыс. м2.

Механизм для перемотки пароизоляции устанавливается на складе рулонного материала. Транспортные операции в пролете выполняются двумя мостовыми кранами грузоподъемностью 30/5 т.

Технологический процесс изготовления комплексных плит 3´12 м с плитным утеплителем сводится к следующему.

Изготовление несущей основы комплексной плиты аналогично описанному в варианте агрегатно-поточного производства плит 3´12 м (одностадийная технология) и производится на том же оборудовании.

Рис. 7. Линия агрегатно-поточного производства комплексных плит 3´12 м (раздельная технология)

1 - бетоноукладчик (СМЖ-162); 2 - бункер раздаточный (СМЖ-2); 3 - самоходная бадья (7275А); 4 - рольганг (подлежит проектированию); 5 - машина для укладки пароизоляции (СМЖ-358); 6 - кран мостовой электрический с двумя крюками грузоподъемностью 30/5 т (К30/5-25-16,5); 7 - автоматический захват грузоподъемностью 25 т (СМЖ-50); 8 - виброплощадка грузоподъемностью 24 т (СМЖ-199A); 9 - рольганг поста 3´12 м (СМЖ-12А); 10 - стол для арматуры (7151/21СА); 11 - машина заглаживающая (СМЖ-3404А); 12 - установка для натяжения арматуры (7228/2М); 13 - пакетировщик для форм (СМЖ-294-5); 14 - траверса грузоподъемностью 12 т (СМЖ-47); 15 - стенд для контроля и ремонта изделий (409-10-16); 16 - агрегат для нанесения гидроизоляционного покрытия (ГУ-2); 17 - тележка-прицеп грузоподъемностью 20 т (СМЖ-154); 18 - самоходная тележка для вывоза готовых изделий (СМЖ-151) (№ 1 - 6 номера технологических постов)

После тепловой обработки и распалубки несущая плита мостовым краном устанавливается на пластинчатый трехпостовой конвейер.

На посту № 1 на поверхность плиты вручную наносится битумная мастика, при помощи машины СМЖ-358 укладывается пароизоляция, которая поверху смазывается битумной мастикой и форма передвигается на пост № 2, где устанавливается надставка бортов, укладывается плитный утеплитель и форма передвигается на пост № 3.

На этом посту производится укладка и заглаживание цементно-песчаной стяжки.

Цементно-песчаный раствор из бункера бетоновозной эстакады выгружается в самоходную бадью, которая подается в зону действия мостового крана. Укладка раствора производится из бадьи, подвешенной на мостовом кране. Заглаживание поверхности плиты (цементно-песчаной стяжки) производится машиной СМЖ-3404А.

Затем мостовым краном надставка бортов снимается и изделие устанавливается на пост № 4 для выдерживания. После 4-часового выдерживания плита устанавливается на пост № 5 для нанесения гидроизоляции, которая наносится на поверхность плиты с помощью пистолета установки ГУ-2.

Затем плита выдерживается вторично на посту № 6 и вывозится на склад готовой продукции.

Процесс перемотки и укладки пароизоляции, заглаживания поверхности плиты (цементно-песчаной стяжки) подробно описан в варианте агрегатно-поточного производстве плит 3´6 м (одностадийная технология).

ПРИЛОЖЕНИЕ 3

ОРГАНИЗАЦИЯ ПРОИЗВОДСТВА КОМПЛЕКСНЫХ ПОКРЫТИЙ НА ДЕЙСТВУЮЩИХ ТЕХНОЛОГИЧЕСКИХ ЛИНИЯХ

1. Производство комплексных плит покрытия допускается организовать также и на действующих агрегатно-поточных и конвейерных технологических линиях по производству железобетонных плит покрытия из тяжелого и легкого бетонов.

2. Для производства комплексных плит покрытия целесообразно переоборудовать технологические линии с учетом требований настоящего Руководства.

3. При организации производства комплексных плит на действующих предприятиях необходимо учесть требования, связанные с увеличением массы изделий, наличием свободных производственных площадей для организации дополнительных постов и складирования материалов.

4. Для производства плит с монолитным утеплителем необходимо формы снабдить съемными наращивающимися бортами, служащими для укладки теплоизоляционного слоя. Допускается в качестве наращиваемых бортовых элементов использовать металлические рамки или керамзитобетонные бруски, укладываемые по периметру отформованной поверхности несущей плиты.

5. Организация производства комплексных плит с плитным утеплителем может быть осуществлена на специальном посту за пределами технологической линии, на которой изготавливают несущие плиты,

6. Для укладки пароизоляционного слоя могут быть использованы машина СМЖ-358 и механизм для перемотки рулонов СМЖ-358.16 (см. приложение 2).

СОДЕРЖАНИЕ