ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р |

Материалы углеродные

МЕТОД ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРНОГО

КОЭФФИЦИЕНТА ЛИНЕЙНОГО РАСШИРЕНИЯ

|

|

Москва Стандартинформ 2013 |

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 РАЗРАБОТАН Открытым акционерным обществом «Уральский электродный институт» (ОАО «Уралэлектродин»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 109 «Электродная продукция»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 23 декабря 2010 г. № 1054-ст

4 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Содержание

ГОСТ Р 54253-2010

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Материалы углеродные

МЕТОД ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРНОГО КОЭФФИЦИЕНТА ЛИНЕЙНОГО РАСШИРЕНИЯ

Carbon materials. Test method for linear thermal expansion coefficient

Дата введения -2012-07-01

1 Область применения

Настоящий стандарт устанавливает метод определения температурного коэффициента линейного расширения твердых образцов углеродных материалов диапазона (0,8-15) · 10-6 К-1 в интервале температур от температуры окружающей среды до 600 °С с использованием дилатометра типа ДКТ-40.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 166-89 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 8026-92 Линейки поверочные. Технические условия

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины, определения и обозначения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 температурный коэффициент линейного расширения (ТКЛР) aт, К-1: Относительное изменение длины образца при изменении его температуры на один градус.

3.2 средний температурный коэффициент линейного

расширения ![]() , К-1: Средний ТКЛР,

измеренный в заданном диапазоне температур.

, К-1: Средний ТКЛР,

измеренный в заданном диапазоне температур.

4 Сущность метода

Определение ТКЛР твердых материалов основано на одновременном измерении изменения длины и температуры испытуемого образца.

ТКЛР углеродных материалов определяют на дилатометре с кварцевым толкателем, используя дифференциальный метод измерения расширения образца двумя датчиками перемещения. Один датчик связан с кварцевой рамкой, передающей тепловое расширение образца, а второй индицирует положение узла крепления датчиков относительно кварцевой системы.

5 Оборудование

5.1 Дилатометр с кварцевым толкателем ДКТ-40, приведенный в приложении А.

5.2 Образцовые меры ТКЛР второго разряда из монокристаллического кремния и кварцевого стекла, имеющие доверительные границы абсолютной погрешности не более ± 2,0 · 10-8 К-1 при доверительной вероятности Р = 0,95 для стоградусного интервала температур.

5.3 Штангенциркуль типа ШЦ-1-125 с ценой деления 0,05 мм по ГОСТ 166.

5.4 Термоэлектрический преобразователь типа ПП(S) и терморегулятор, позволяющие поддерживать и измерять температуру в интервале от 200 °С до 600 °С с относительной погрешностью не более ± 1,0 %.

5.5 Термометр с ценой деления не более 0,5 °С.

5.6 Поверочная линейка с широкой поверхностью, имеющая отклонения от плоскости 2,5 - 100 мкм ГОСТ 8026.

5.7 Допускается использовать другие средства измерений и оборудование, которые по своим характеристикам удовлетворяют требованиям настоящего стандарта.

5.8 Используемые средства измерений должны быть поверены или калиброваны.

6 Подготовка к проведению испытания

6.1 Требования к испытуемым образцам

6.1.1 Место отбора проб, направление отбора проб относительно оси прессования заготовки, а также число заготовок, отбираемых от партии углеродной продукции, должны быть указаны в нормативном документе на изделие соответствующего вида.

6.1.2 Испытанию подвергают не менее двух образцов одного изделия.

6.1.3 На образцах не должно быть сколов и трещин. Торцы образцов должны быть плоскими. Отклонение от плоскостности не должно превышать 0,01 мм. Измерение проводят при помощи поверочной линейки с широкой поверхностью.

6.1.5 Проверку образцов на соответствие требованию 6.1.4 проводят путем трехкратного измерения штангенциркулем диаметра и длины каждого образца.

6.2 Условия испытания

Температура окружающей среды должна быть от 15 °С до 30 °С.

7 Проведение испытания

7.1 Включают дилатометр за 30 мин до начала испытания.

7.2 Измеряют термометром начальную температуру окружающей среды.

7.3 Конечная температура нагрева печи устанавливается оператором на терморегуляторе и поддерживается автоматически.

7.4 Устанавливают образец в кварцевый блок дилатометра.

7.5 Дальнейшие операции проводят в соответствии с требованиями Руководства по эксплуатации дилатометра.

7.6 Надвигают нагретую печь на образец.

7.7 После испытания печь поднимают вверх, поворачивают на угол 90° и включают вентилятор.

7.8 После охлаждения образец удаляют, а на его место устанавливают новый.

7.9 Испытания проводят не менее чем на двух образцах.

8 Обработка результатов испытаний

8.1 Средний ТКЛР ![]() рассчитывается

автоматически в пересчетном блоке дилатометра после внесения в него исходных

значений по формуле:

рассчитывается

автоматически в пересчетном блоке дилатометра после внесения в него исходных

значений по формуле:

|

|

(1) |

где Dl - приращение длины образца при изменении его температуры в диапазоне от T1 до Т2, мм;

l1 - начальная длина образца при температуре Т1, мм;

Т2 - конечная температура нагрева, °С;

T1 - температура окружающей среды, °С;

aкв - поправка на расширение кварцевой системы дилатометра в интервале температур Т1 - Т2, К-1.

8.4 Результат испытания фиксируют в протоколе рекомендуемой формы.

8.5 Относительная погрешность результатов определения среднего ТКЛР при доверительной вероятности Р = 0,95 не должна превышать значений, указанных в таблице 1.

Таблица 1

|

Предел измерений a · 106, К-1 |

Относительная погрешность результата определения ТКЛР, % |

|

От 0,8 до 1 включ. |

± 6,5 |

|

Св. 1 » 2 » |

± 5,5 |

|

» 2 » 15 » |

± 4,0 |

9 Контроль точности результатов измерений

Контроль точности результатов измерений проводят по образцовой мере ТКЛР из монокристаллического кремния перед началом серии измерений в соответствии с разделом 7. Допускаемое относительное отклонение измеренного значения от указанного в свидетельстве о поверке значения среднего ТКЛР образцовой меры должно быть не более ± 3,0 %.

10 Протокол испытаний

Протокол испытаний должен содержать:

- наименование объекта испытания;

- контролируемые геометрические размеры образцов;

- ссылку на настоящий стандарт;

- тип, заводской номер и характеристики использованного измерителя ТКЛР;

- наименование лаборатории, дату и время проведения испытания;

- температуру окружающей среды;

- конечную температуру нагрева;

- результаты определения среднего ТКЛР образцов (единичные значения и окончательный результат, указанные в 8.2 и 8.3);

- наименование образцовой меры ТКЛР, использованной для контроля точности результатов, дату и результат измерения ТКЛР образцовой меры;

- данные о соответствии полученных результатов испытания заданным нормам точности;

- дополнительные сведения (необычные особенности, которые происходили при проведении испытания, которые могут повлиять на его результат).

Приложение А

(справочное)

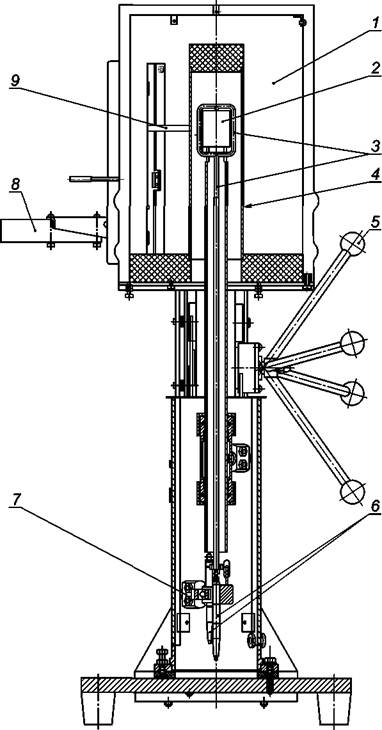

А.1 Дилатометр ДКТ-40 предназначен для определения ТКПР твердых образцов углеродных материалов в диапазоне (0,8 - 15) · 10-6К-1. Предел допускаемой абсолютной погрешности прибора ± 4 · 10-8К-1.

А.2 Дилатометр состоит из измерительного и приборного блоков, включающих в себя: электрическую печь сопротивления, кварцевую передающую систему, показывающий прибор с индуктивными преобразователями, первичный преобразователь температуры, регулятор температуры и пересчетное устройство.

А.3 Регистрируемое удлинение как изменение длины двух индуктивных преобразователей визуализируется на табло показывающего прибора «Микрон 02» и передается в пересчетное устройство. Преобразователи включены таким образом, что тепловое расширение узла крепления при изменении комнатной температуры вызывает одинаковое по величине, но разное по знаку изменение их сигналов. Это позволяет устранить погрешности, вызванные непостоянством комнатной температуры. Для нагревания образца используется электрическая печь сопротивления, подключенная к прецизионному регулятору температуры, обеспечивающему постоянство температуры в печи в течение длительного времени. Первичным датчиком системы регулирования и изменения температуры служит хромель-алюмелевая термопара.

А.4 Поправку на расширение кварцевой системы aкв определяют при поверке (калибровке) в соответствии с Руководством по эксплуатации дилатометра с использованием образцовой меры из кварцевого стекла марки KB и заносят в пересчетное устройство с точностью до 0,001 · 10-6 К-1.

А.5 Внешний вид измерительного блока прибора показан на рисунке А.1. В Государственный реестр средств измерений дилатометр ДКТ-40 внесен под регистрационным номером 22978-02.

|

1 - электрическая

печь сопротивления; 2 - образец; 3 - кварцевая рамка с

толкателем; |

Рисунок А.1 -Измерительный блок дилатометра ДКТ-40

Ключевые слова: материалы углеродные, средний температурный коэффициент линейного расширения, дилатометр с кварцевым толкателем, образцовая мера