НИИЖБ ГОССТРОЯ СССР

РЕКОМЕНДАЦИИ

ПО

ПРОИЗВОДСТВУ

ЖЕЛЕЗОБЕТОННЫХ

САМОНАПРЯЖЕННЫХ

ТРУБ СО СТАЛЬНЫМ

ЦИЛИНДРОМ

Утверждены

директором НИИЖБ

2 января 1984 г.

МОСКВА 1984

Печатается по решению секции заводской технологии НТС НИИЖБ от 5 декабря 1983 г.

Приведены основные положения по технологии производства сборных железобетонных самонапряженных труб со стальным цилиндром классов по прочности I, II и III (под расчетное давление соответственно 1,5; 1,0 и 0,5 МПа) диаметром 400 - 600 мм, длиной 10 м с гибким стыком, уплотненным резиновым кольцом, а также характеристики основных материалов, последовательность основных технологических переделов и методы контроля качества бетона и изделий.

Предназначены для инженерно-технических работников предприятий по производству железобетонных труб.

ПРЕДИСЛОВИЕ

Применяемые в мелиоративном строительстве напорные предварительно-напряженные трубы со стальным цилиндром, изготовляемые по трехступенчатой технологии, имеют ряд конструктивных недостатков, снижающих эксплуатационные качества трубопровода.

С целью повышения несущей способности и долговечности труб этого класса, а также технологичности их изготовления разработана новая конструкция напорной трубы со стальным цилиндром - самонапряженная, изготовляемая по одноступенчатой технологии с использованием напрягающего цемента НЦ-20 и НЦ-40 (см. прил. 3).

Рекомендации составлены на основе результатов исследований и конструктивных разработок НИИЖБ, а также опытного изготовления самонапряженных труб со стальным цилиндром на Московском заводе железобетонных труб (Главмоспромстройматериалы) и Энгельском заводе ЖБИ-6 (Главволговодстрой).

В Рекомендациях учтены основные положения «Инструкции по проектированию самонапряженных железобетонных конструкций» CH-511-78 (М., 1979) и технических условий ТУ 33-6-82 Минводхоза СССР «Трубы железобетонные напорные со стальным сердечником» (М., 1982).

Рекомендации разработаны НИИЖБ Госстроя СССР (д-р техн. наук В.В. Михайлов, кандидаты техн. наук С.Л. Литвер и С.А. Селиванова, инж. А.Г. Корганов) при участии МИСИ им. В.В. Куйбышева Минвуза СССР (канд. техн. наук А.К. Карасев).

Дирекция НИИЖБ

1. ОБЛАСТЬ ПРИМЕНЕНИЯ И ОСНОВНЫЕ ПОЛОЖЕНИЯ

1.1. Настоящие Рекомендации распространяются на производство, испытание и приемку напорных самонапряженных железобетонных раструбных труб диаметром Dу = 400 - 600 мм со стальным цилиндром из бетона на напрягающем цементе (НЦ) классов по прочности I, II и III под эксплуатационное давление соответственно 1,5; 1,0 и 0,5 МПа и содержат основные положения по технологии производства, а также требования, учитывающие особенности НЦ и конструкцию труб.

1.2. Материалы и изделия, используемые при изготовлении напорных самонапряженных железобетонных труб со стальным цилиндром, а также методу их испытания должны удовлетворять требованиям соответствующих ГОСТ и ТУ, а также положениям настоящих Рекомендаций.

1.3. При монтаже трубопроводов из напорных самонапряженных труб со стальным цилиндром необходимо руководствоваться «Временной инструкцией по монтажу трубопроводов из железобетонных напорных труб с металлическим сердечником» (М., Минводхоз СССР, 1977).

1.4. Проектная глубина укладки самонапряженных труб зависит от конкретных условий строительства, а также от величины вертикальной нагрузки от слоя почвы и транспорта.

1.5. Трубы следует укладывать на спрофилированное грунтовое основание с углом охвата 90° и засыпкой пазух до оси трубопровода песчаным грунтом с уплотнением последнего до К > 0,95.

1.6. Конструкция труб должна соответствовать рабочим чертежам.

Примечание. Союзводканалпроектом разработаны чертежи № 2579-80 (для труб диаметром Ду = 300 - 600 мм), а Мосинжпроектом - альбом ПС-164, 1982 (для труб диаметром Dу = 400 мм), предназначенные для опытного производства самонапряженных труб с арматурным каркасом и стальным цилиндром из бетона на НЦ-20 и НЦ-40 классов по прочности I и II.

1.7. Напорная самонапряженная труба представляет собой сварной цилиндр с концевыми обечайками (втулка и раструб с элементом усиления) и внутренним слоем из напрягающего бетона, в котором размещен арматурный каркас. Изготовление стального цилиндра и концевых обечаек (с учетом защиты от коррозии), а также уплотнение стыка с помощью резиновых колец производят по ТУ 33-6-82. Полезная длина трубы 10 м.

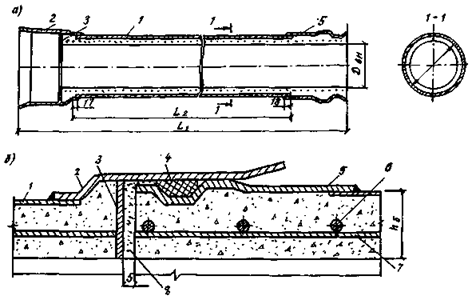

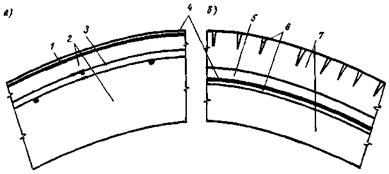

Опалубочный чертеж и схема стыкового соединения труб приведены на рис. 1, а, б.

Рис. 1. Самонапряженная напорная труба со стальным цилиндром

а - труба в разрезе; б - стыковое соединение; 1 - стальной цилиндр; 2 - раструб; 3 - элемент усиления раструба; 4 - резиновое уплотняющее кольцо; 5 - втулка; 6, 7 - детали арматурного каркаса (6 - спираль, 7 - продольные стержни); 8 - цементный раствор для зачеканки шва

1.8. Защиту наружной поверхности стального цилиндра производят с помощью изоляционных материалов, отвечающих требованиям ГОСТ 9.015-74 (см. пп. 7.1 и 7.2 настоящих Рекомендаций).

2. МАТЕРИАЛЫ

2.1. Напрягающий цемент по качеству должен удовлетворять требованиям ТУ 21-20-18-80, а по самонапряжению, прочности на сжатие и растяжение - требованиям проекта.

Во избежание изменения свойств напрягающего цемента в результате загрязнения другими видами вяжущего необходимо обеспечивать автономность его использования, начиная с момента разгрузки.

Для НЦ, срок хранения которого составляет более 3 мес, следует провести дополнительные испытания.

2.2. Заполнители - песок и щебень - должны отвечать требованиям ГОСТ 10268-80. Размер фракции щебня - 3 - 10 мм.

2.3. Стальные сварные цилиндры, концевые обечайки и элементы усиления раструба изготовляются согласно чертежам из следующих материалов:

стальные цилиндры - из углеродистой горячекатаной стали обыкновенного назначения В СтЗ сп толщиной δ = 1,5 - 2,0 мм (предпочтительнее δ = 2,0 мм) - ГОСТ 380-71;

калиброванные концевые обечайки - из качественной полосовой углеродистой стали 08КП толщиной δ = 4 - 6 мм - ГОСТ 1050-74;

элементы усиления раструба - из полосовой стали В Ст 3 сп толщиной δ = 6 мм - ГОСТ 380-71.

2.4. Арматурные каркасы изготовляют в соответствии с чертежами из низкоуглеродистой холоднотянутой проволоки класса Вр-I (ГОСТ 6727-80).

2.5. Вода затворения должна удовлетворять требованиям ГОСТ 23732-79.

2.6. Качество резины уплотняющих колец должно удовлетворять требованиям ТУ 1051222-78.

3. ИЗГОТОВЛЕНИЕ, ОСНАЩЕНИЕ И ИСПЫТАНИЕ СТАЛЬНЫХ ЦИЛИНДРОВ

3.1. Стальной цилиндр сваривают из поставляемой в рулонах стальной полосы на сварочном станке, предпочтительнее конструкции, разработанной в институте им. Патона.

3.2. Арматурные каркасы изготовляют на каркасо-сварочных машинах и оснащают проволочными фиксаторами в соответствии с рабочими чертежами.

На пост изготовления каркасов продольные стержни поступают после правки и резки, проволока для спирали - в бухтах заводской поставки.

Примечание. Допускается применение арматурных каркасов, состоящих из двух частей, соединенных путем сварки внахлестку продольных стержней с перепуском спиральной арматуры не менее одного полного витка.

3.3. Готовые каркасы следует хранить в закрытом помещении штабелями высотой не более 3 рядов, уложенными через деревянные прокладки толщиной не менее 25 мм.

3.4. Запрещается применение каркасов, не удовлетворяющих геометрическим размерам, указанным в рабочих чертежах, а также с перебитой продольной или спиральной арматурой, незакрепленными концевыми витками (брак сварки в местах пересечения спирали с продольной арматурой) и наличием ржавчины.

3.5. Для изготовления втулок, раструбов и элементов усиления раструба используют обычно применяемое для этих целей оборудование с соответствующей доработкой и модификацией узлов, предназначенных для изготовления элементов усиления.

3.6. С целью защиты от коррозии втулки и раструбы подвергают металлизации.

3.7. На посту сборки втулку и раструб приваривают к стальному цилиндру, установленному на стенде, предназначенном для гидравлических испытаний, после чего цилиндр проверяют на герметичность швов. При обнаружении течи дефекты устраняют и цилиндр испытывают при внутреннем давлении Р в зависимости от толщины его стенок δц:

при δц = 1,5 мм.......................... Р = 1,1 МПа;

при δц = 2 мм............................. Р = 1,8 МПа.

3.8. Выдержавший испытание стальной цилиндр подают на пост оснастки, на котором внутрь цилиндра со стороны втулочного конца вводят арматурный каркас, стержни которого приваривают к раструбу.

4. БЕТОННАЯ СМЕСЬ

4.1. Для изготовления напорных самонапряженных труб со стальным цилиндром рекомендуется применять бетонную смесь состава по массе НЦ:П:Щ = 1:0,70:1,55 при расходе НЦ около 700 кг/м3.

Примечание. Применение бетонных смесей с меньшим расходом НЦ возможно только при условии обеспечения заданных значений самонапряжения и прочности бетона (см. пп. 9.6 - 9.8 настоящих Рекомендаций).

4.2. Расход воды затворения назначается заводской лабораторией, исходя из условия обеспечения подвижности бетонной смеси в деле, равной ОК = 4 - 10 см, при исходном значении B/Цисх £ 0,42. Если В/Цисх 0,42, для его снижения в бетонную смесь вместе с водой рекомендуется вводить пластифицирующие добавки - С-3 или декстрин - в количестве 0,2 - 0,5 % массы НЦ.

4.3. Бетонную смесь приготовляют в смесителях принудительного действия. Время перемешивания смеси на НЦ с нормальными сроками схватывания или при введении пластифицирующих добавок, должно составлять не менее 2 мин.

При необходимости использования НЦ с ускоренным (менее 30 мин) или так называемым «ложным» схватыванием, его, перед подачей воды затворения, рекомендуется предварительно смешать с увлажненным до W = 5 - 7 % заполнителем при тщательном перемешивании в течение 2 - 3 мин.

5. ФОРМОВАНИЕ

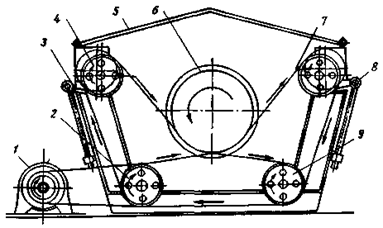

5.1. Формование самонапряженных труб со стальным цилиндром производят без форм на усиленных с учетом массы трубы ременных центрифугах (рис. 2).

Рис. 2. Схема устройства ременной центрифуги

1 - электродвигатель; 2 - шкив ведущего вала; 3 - станина; 4 - верхний шкив; 5 - верхний щит; 6 - стальной цилиндр; 7 - ремни; 8 - винт регулировки положения верхнего шкива; 9 - шкив ведомого вала

5.2. Для обеспечения геометрических размеров сечения и повышения устойчивости при центрифугировании стального цилиндра его оснащают съемными бандажами с их равномерным распределением по длине цилиндра в обе стороны, начиная от середины.

Бандаж выполняется в виде челюстного зажима (со статической и динамической балансировкой массы) и представляет собой два ребра, связанные жесткой стальной полосой, которая одновременно служит бесовой дорожкой для ремней центрифуги (рис. 3). Число бандажей уточняется в процессе наладки производства, однако оно не должно быть менее пяти.

Примечание. Для сокращения времени оснащения стального цилиндра бандажами и освобождения от них готового изделия целесообразно предусмотреть специальные, попеременно используемые для тех и других целей, стапели с фиксированными относительно длины изделия гнездами для установки бандажей с заданным шагом.

Рис. 3. Бандаж челюстного типа (схема)

5.3. Формование самонапряженных труб диаметром Dу = 400 - 600 мм производят при трехразовом послойном центрифугировании по схеме: загрузка смеси, ее распределение и уплотнение. Удаление шлама производят при съеме изделия с центрифуги.

Режимы центрифугирования приведены в табл. 1.

Таблица 1

|

Последовательность послойного центрифугирования с частотой вращения п, об/мин, в течение времени t, мин |

Характеристики трубы* |

||

|

400 55 |

500 65 |

110 75 |

|

|

Загрузка |

|||

|

n3 |

150 |

130 |

110 |

|

t3 |

1,5 |

1,5 |

1,5 |

|

Распределение |

|||

|

пp |

200 |

180 |

160 |

|

tp |

3 |

4 |

5 |

|

Уплотнение (не менее)** |

|||

|

пy |

500 |

450 |

400 |

|

tу - 1-й слой |

5 |

||

|

2-й слой |

8 |

||

|

3-й слой |

12 |

||

_____________

* Над чертой - Dy, под чертой - hет.

** Расчетное значение пу

= 3,3 · 10-4 ![]() , где Rн и Rвн - соответственно наружный и

внутренний радиус трубы, см; Р - прессующее давление, принимаемое из

условия качественного уплотнения равным Р ³ 0,1

МПа.

, где Rн и Rвн - соответственно наружный и

внутренний радиус трубы, см; Р - прессующее давление, принимаемое из

условия качественного уплотнения равным Р ³ 0,1

МПа.

Время ty, необходимое для завершения процесса уплотнения при полной загрузке центрифуги, корректируется по методике прил. 2.

5.4. Бетонную смесь в стальной цилиндр подают одновременно с двух концов с помощью транспортера или питателей ложкового типа. Для труб с Dу = 400 мм следует использовать только транспортерные питатели, для труб Dy = 500 - 600 мм - предпочтительнее ложковые, что обеспечивает одновременную подачу смеси по всей длине труби в один или несколько приемов в зависимости от геометрии питателя и расхода бетонной смеси на изделие.

5.5. Перед включением центрифуги следует отрегулировать взаимное расположение обоих питателей и стального цилиндра с учетом возможного проседания последнего (например, в результате вытягивания ремней в процессе формования).

Регулировку исходного положения следует производить путем измерения величины зазора Нисх (расстояние между нижней частью стального цилиндра и введенного в него питателя исходя из условия обеспечения

Нисх = а + hст,

где а - фактическое значение амплитуды смещения консолей питателей;

hст - толщина стенки трубы.

Просадку стального цилиндра на ремнях центрифуги следует контролировать не реже 2 раз в смену путем измерения величины зазора - Нкрит - расстояние между верхней поверхностью стального цилиндра и ложкой питателя в опрокинутом положении (или слоем бетона при использовании транспортера), исходя из условия обеспечения

Нконт > а + hст,

5.6. Отформованные изделия загружают в специальные металлические контейнеры с мягкими ложементами и направляют на тепловлажностную обработку (TB0).

6. ТЕПЛОВЛАЖНОСТНАЯ ОБРАБОТКА САМОНАПРЯЖЕННЫХ ТРУБ

6.1. Тепловлажностную обработку (TB0) и последующее водное выдерживание (ПВВ) труб осуществляют в ямных камерах по режимам, указанным в табл. 2.

6.5. По окончании гидроизотермального прогрева трубы оставляют в камере для последующего водного выдерживания (ПВВ) в течение 24 ч (не менее).

Примечания: 1. ПВВ можно осуществлять в естественно остывающей после гидроизометрии или в холодной воде с t = 5 - 20 °С. Горячую (после ТВО) или теплую (после ТВО + ПВВ) воду используют для следующего цикла ТВО, доводя ее температуру до t = 60 °С.

2. Увеличение продолжительности ПВВ, а также приемы, обеспечивающие сохранение влаги в бетоне изделия (например, герметизация торцов после ПВВ), создают условия для большего самонапряжения бетона.

Таблица 2

|

Условия выдерживания |

ТВО |

|||

|

пар, t = 60 °С |

вода, t = 60 °С |

|||

|

подъем температуры, ч |

изотермия, ч |

гидроизотермия, ч |

||

|

А (комбинированный прогрев)* |

В камере по мере ее загрузки |

1,5 - 2 |

1,5 - 1 |

5 - 8 |

|

Б (гидротермальный прогрев)** |

В цехе при t ≈ 18 °C, 5 - 7 ч (до R = 5 - 7 МПа) |

- |

- |

5 - 8 |

_____________

* Подачу пара в камеру начинают через 30 - 40 мин после загрузки в нее последнего контейнера. Общее время загрузки камеры определяется ее вместимостью и циклом формования.

После пропаривания камеру заполняют горячей водой, не допуская свободного выхода пара в атмосферу.

** В течение всего срока выдерживания до ТВО торцы труб должны быть герметизированы пленкой, удалять которую следует непосредственно перед загрузкой труб в камеру.

6.6. Режимы ТВО и ПВВ необходимо корректировать с учетом условий производства и требуемых значений прочности и самонапряжения бетона труб.

6.7. По окончании цикла ТВО воду спускают, извлекают контейнеры с готовыми изделиями и передают их на пост (стапель) для снятия бандажей.

7. АНТИКОРРОЗИОННАЯ ЗАЩИТА СТАЛЬНОГО ЦИЛИНДРА

7.2. В качестве антикоррозионной защиты стального цилиндра можно применять:

металлизацию (до изготовления трубы);

покрытие мастиками (резинобитумные - ГОСТ 15836-79; битумнополимерная - ТУ 102-186-78) в сочетании с бумажным обертыванием (после изготовления трубы);

покрытие* малоцементными растворами водной дисперсии полимера (ВДП) на основе синтетического каучука стирольного марки СКС-65ГП (ТУ 400-1-146-78) - после изготовления труб.

_____________

* Разработано НИЛ ФХММ и ТП Главмоспромстройматериалов.

8. ПРИЕМКА, КОНТРОЛЬ КАЧЕСТВА И ХРАНЕНИЕ ТРУБ

8.1. Приемка готовых изделий осуществляется ОТК завода партиями по мере изготовления согласно рабочим чертежам и требованиям действующих стандартов с учетом результатов текущих лабораторных испытаний (1 раз в смену) по прочности и самонапряжению.

8.2. В партию входит 100 изделий, последовательно изготовленных по одному и тому же режиму из материалов одной поставки при неизменном составе бетона.

При изменении технологических параметров изделия относят:

при числе до 50 шт. - к предыдущей партии;

при числе более 50 шт. - к самостоятельной партии.

8.3. Контроль качества самонапряженных труб со стальным цилиндром производится:

а) при налаженном производстве - выборочно путем испытаний на трещиностойкость одной трубы из 5 партий. Если при изготовлении одной из этих партий имело место нарушение технологического режима - испытывают дополнительно еще 1 трубу из этой партии;

б) на стадии освоения производства, а также в том случае, когда прочности и самонапряжения бетона после ТВО + ПВВ составляют менее 50 % относительно требуемых (см. п. 9.5 настоящих Рекомендаций), необходимо провести дополнительные испытания труб путем опрессовки при нормативном давлении Рн: в первом случае испытывают 1 трубу от суточного выпуска, во втором - 1 трубу от сменного выпуска.

8.4. Испытание самонапряженных труб внутренним давлением производят на стенде с заглушками, имитирующими стыковые соединения трубопровода, при:

ступенчатом (ΔР = 0,2 МПа) повышении давления (опрессовка и испытание на трещиностойкость) со скоростью 0,1 МПа/мин;

выдерживанием на каждой ступени в течение 10 мин;

замером деформаций стенки трубы в кольцевом направлении.

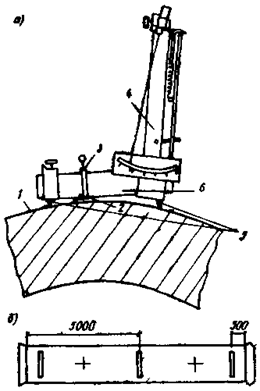

Относительные деформации ε замеряют с помощью рычажных тензометров на базе 100 мм (при этом цена деления соответствует 1 · 10-5), устанавливаемых перед испытанием на поверхности стального цилиндра в кольцевом направлении в 3 - 5 точках по его длине (см. рис. 4, прил. 1).

Примечания: 1. Трубы испытывают в водонасыщенном состоянии. Если до испытания имело место воздушное хранение продолжительностью более 12 ч, перед испытанием трубы необходимо выдержать в воде не менее 3 сут.

2. Опрессовку труб проводят после окончания цикла ТВО + ПВВ при Рн1 = 0,7 Н, испытание на трещиностойкость - в возрасте не менее 3 сут при Рт3 = 0,8Рт.

Рис. 4. Схема расположения тензометров на поверхности стального цилиндра

а - в кольцевом направлении; б - по длине; 1 - поверхность цилиндра; 2 - петля (на поверхности цилиндра) для крепления тензометра; 3 - крючок (на базе тензометра), не касающийся поверхности цилиндра; 4 - тензометр; 5 - опорные призмы; 6 - база тензометра

8.5. Трубы считаются выдержавшими испытание на прочность и трещиностойкость, если значения ε не превышают указанных в табл. 3.

В противном случае всю партию труб необходимо выдержать в течение 7 сут в воде при t = 20 - 25 °С и одну из труб испытать опрессовкой (при Рн) и на трещиностойкость (при Рт).

Таблица 3

|

Предельные относительные деформации при испытании давлением, МПа |

||||

|

при опрессовке |

на трещиностойкость |

|||

|

ε/Рн1 |

ε/Рн |

ε/Рт3 |

ε/Рт |

|

|

I |

21.10-5/1,3 |

29.10-5/1,8 |

37.10-5/2,0 |

45.10-5/2,4 |

|

II |

14.10-5/0,84 |

23.10-5/1,2 |

23.10-5/1,20 |

28.10-5/1,5 |

|

III |

6.10-5/0,42 |

9.10-5/0,6 |

13,5.10-5/0,8 |

18,5.10-5/1,0 |

Примечание. Рн1 ≈ 0,7Рн; Рт3 ≈ 0,8Рт, где индексы 1 и 3 - возраст бетона к моменту испытаний.

Если и после повторных испытаний значение ε будет выше указанных в табл. 3, всю партию труб следует отнести к соответствующему (более низкому) классу.

8.6. После испытаний внутренним давлением, замеров и визуального контроля каждую трубу маркируют путем нанесения несмываемой краски на наружную поверхность раструба с указанием предприятия-изготовителя, марки трубы, даты ее изготовления и приемки ОТК, а также массы трубы и номера партии. На каждую партию составляется паспорт.

8.7. Готовые изделия хранят на складе рассортированными по партиям с учетом даты изготовления, уложенными в штабеля высотой в 4 трубы.

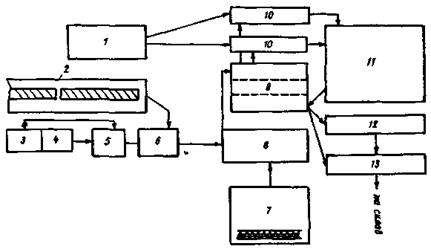

8.8. Общая технологическая схема производства самонапряженных напорных раструбных труб со стальным цилиндром приведена на рис. 5.

9. КОНТРОЛЬ КАЧЕСТВА САМОНАПРЯЖЕННОГО БЕТОНА

9.1. Контроль качества бетона производят 1 раз в смену, а также при изменении состава бетона, качества составляющих или при нарушении режима ТВО на образцах-призмах размером 4´4´16 или 5´5´20 см, твердевших в условиях, адекватных условиям твердения изделий:

а) по самонапряжению - на образцах, твердевших при связанном расширении (в динамометрических кондукторах);

б) по прочности - на образцах, твердевших при свободном (в обычных формах) и при связанном (в динамометрических кондукторах) расширении.

Рис. 5. Технологическая схема производства самонапряженных труб со стальным цилиндром

1 - приготовление бетонной смеси; 2 - изготовление стальных цилиндров; 3, 4 - изготовление втулок и раструбов с элементами ужесточения; 5 - металлизация втулок и раструбов; 6 - сборка и испытание стальных цилиндров; 7 - изготовление арматурных каркасов; 8 - оснащение стального цилиндра арматурным каркасом; 9 - стапели для установки бандажей на стальные цилиндры (перед центрифугированием) и освобождения от них готовых изделий; 10 - посты центрифугирования; 11 - камеры для гидроизотермальной обработки; 12 - испытание труб; 13 - пост защиты стального цилиндра от коррозии

9.2. Контрольные образцы изготовляют в лаборатории:

а) либо из пробы сухой смеси, отобранной из бетоносмесителя с последующим затворением водой до В/Ц, близкого к В/Ц при центрифугировании - 0,32 - 0,35;

б) либо из пробы смеси, отобранной из бетоносмесителя пока значение В/Ц при порционной подаче воды не превышает 0,35.

Подвижность смеси при изготовлении образцов должна обеспечивать качественное уплотнение на лабораторной виброплощадке.

Общее число контрольных образцов - 9 шт, из которых 6 шт - для твердения при связанном расширении и 3 шт - для твердения при свободном расширении.

9.3. Контроль прочности бетона производят путем испытаний образцов-призм на растяжение при изгибе Rp.и, затем их половинок на сжатие Rсж:

а) после ТВО + ПВВ......................... на образцах свободного расширения

б) одновременно с испытавшей трубы

внутренним давлением..................... на образцах связанного расширения

в) в возрасте 28 сут........................... то же

9.4. Контроль самонапряжения бетона осуществляют путем обмера кондукторов с образцами по методике ТУ 21-20-18-20 или СН 511-78 в сроки, указанные в п. 9.3 настоящих Рекомендаций. Величину самонапряжения σδ определяют по формуле

σδ = к · Δt,

где К - коэффициент, соответствующий изменению напряжения в образцах-призмах при деформации кондуктора с образцом на 0,01 мм и принимаемый равным:

для призм размером 4´4´16 мм................ К = 0,125 МПа;

для призм размером 5´5´20 мм................ К = 0,1 МПа;

Δt - деформации кондуктора с образцом относительного исходного замера без образца (в сотых долях миллиметра).

Примечание. Замеры самонапряжения бетона образцов следует производить в водонасыщенном состоянии (минимальная продолжительность водонасыщения после воздушного хранения - 3 сут) при нормальной температуре кондуктора. Охлаждение кондуктора допускается только с помощью холодной воды. Воздушное охлаждение запрещается.

9.5. При контроле качеств изделий следует исходить из следующих требований:

а) прочность на сжатие Rcж должна быть не менее:

после +ПВВ - Rсж = 15 МПа;

в воздухе ³28 сут - Rсж = 40 МПа;

б) прочность на растяжение при изгибе Rр.и и по самонапряжению σδ в возрасте 28 сут - не менее:

Rр.и28 = 8,5 MПa;

σδ28 = 1,8 - 2 МПа (для труб класса III Rр.и = 1 - 1,5 МПа);

в) эффективная прочность Rэ = Rр.и + 0,6Rр.и для труб классов I и II в возрасте 28 сут - не менее Rэ28 = 8 МПа.

Приложение 1

Таблица 4. ПЕРЕЧЕНЬ ДОПОЛНИТЕЛЬНОГО ОБОРУДОВАНИЯ ЛАБОРАТОРИИ И ОТК, НЕОБХОДИМОГО ДЛЯ КОНТРОЛЯ КАЧЕСТВА НАПРЯГАЮЩЕГО ЦЕМЕНТА И БЕТОНА

|

Оборудование |

Назначение |

Количество |

|

Динамометрические кондукторы размером, см |

Для обеспечения условий твердения образцов-призм с ограничением их деформации в течение контрольного срока (связанное расширение): |

|

|

4´4´16 |

при испытании НЦ по ТУ 21-20-18-80 (σ, R) |

30 шт. |

|

5´5´20 |

для контроля напрягающего бетона (σ, R) |

С учетом периодичности контроля (6 шт. в смену), но не менее 30 шт. |

|

Съемная оснастка (борта и днища) к динамометрическим кондукторам размером, см: |

Для изготовления образцов-призм связанного расширения (суточная оборачиваемость) |

|

|

4´4´16 |

30 шт. |

|

|

5´5´20 |

30 шт. |

|

|

Измерительное устройство, в том числе: |

Для замера удлинения образцов-призм связанного расширения и выгиба пластин кондукторов |

3 шт. |

|

стойка |

||

|

индикатор часового типа с ценой деления 0,01 |

||

|

Набор стальных эталонов |

Для поверки измерительного устройства и установки исходного положения индикатора при замерах кондукторов или призм свободного расширения |

По 2 комплекта к каждому измерительному устройству |

|

Емкость с водой |

Для твердения (хранения) контрольных образцов |

В зависимости от количества образцов |

|

Тензометры (рычажные с базой 100 мм) |

Для замера деформаций стального цилиндра |

10 шт. |

Примечания: 1. За чертежами на кондукторы и юс оснастку, а также на стойку и эталоны к измерительному устройству следует обращаться в НИИЖБ. 2. Индикаторы часового типа выпускаются заводом «Красный инструментальщик» (Киров, ул. Маркса, 18), тензометры рычажные - заводом ЗОКИО Госстроя СССР (Москва, 2-я Институтская ул., д. 6).

Приложение 2

СПОСОБ КОНТРОЛЯ ЗАВЕРШЕНИЯ ПРОЦЕССА УПЛОТНЕНИЯ ПРИ ЦЕНТРИФУГИРОВАНИИ ТРУБЧАТЫХ ИЗДЕЛИЙ*

_____________

* А.с. № 1020776. Способ контроля завершения процесса центрифугирования трубчатых железобетонных изделий./С.А. Селиванова, А.Г. Каганов. - Б.И., 1983, № 20.

1. Данный способ контроля заключается в оценке изменения влажности в пробах шлама, отбираемых небольшими порциями последовательно в процессе центрифугирования. Контроль завершения уплотнения производится с периодичностью, соответствующей действующим технологическим регламентам, а также при замене материалов и изменении условий формования.

2. Первую пробу шлама отбирают примерно во второй половине технологического цикла, последующие - с интервалом, равным не более четверти расчетного технологического цикла.

3. Процесс уплотнения считается завершенным, если

![]()

где Wti и Wti-1 - соответственно последующая и предыдущая проба.

4. Время от начала уплотнения до момента отбора пробы Wti принимают за продолжительность уплотнения данной бетонной смеси при данных условиях формования.

5. Для осуществления контроля необходимы:

пробоотборник - емкость с высотой бортов 3 - 4 мм и основанием, повторяющим очертание внутренней поверхности трубы (остальные его габариты задаются из условия обеспечения отбора пробы в количестве 100 - 200 гр);

противени для высушивания проб, 1 комплект (6 шт.);

сушильный шкаф;

весы.

6. Перед отбором пробы центрифугу останавливают. Отбор пробы шлама производят из нижней части трубы путем погружения пробоотборника в шлам на одинаковую для всех проб глубину, которая ориентировочно определяется высотой бортов пробоотборника. Затем шлам переливают в противень, высушивают и определяют влажность отобранной пробы, %

![]()

где У1 и У2 - масса шлама соответственно до и после высушивания.

Приложение 3

САМОНАПРЯЖЕННАЯ ТРУБА СО СТАЛЬНЫМ ЦИЛИНДРОМ

Для обеспечения гидромелиоративного строительства к 1981 г. задействовано около 60 предприятий по выпуску предварительно напряженных труб на эксплуатационное давление 1 - 1,5 МПа, объем выпуска которых в настоящее время составляет 2000 км/год.

Однако качество таких труб не всегда отвечает требованиям эксплуатационных условий, что в большей мере связано с самой конструкцией трубы. В частности, наличие необжатого защитного слоя бетона, подверженного повышенному трещинообразованию создает благоприятные условия для развития коррозии преднапряженной арматуры и стального цилиндра и преждевременного выхода их из строя, а центральное расположение стального цилиндра по сечению трубы уменьшает ее поперечную прочность при действии внешних нагрузок от вышележащего слоя почвы и подвижных объектов.

С целью повышения несущей способности и долговечности труб со стальным цилиндром была разработана новая усовершенствованная конструкция - труба напорная самонапряженная со стальным цилиндром* (схемы напорных труб со стальным цилиндром той и другой конструкции приведены на рис. 6).

_____________

* А.с. 994851. Многослойная армированная труба / В.В. Михайлов, И.Н. Дмитриев, А.Д. Деминов и др. - Б.И., 1983, № 5.

Отличительной особенностью нового решения является применение напрягающего бетона с размещением всего его объема внутри стального цилиндра, что позволяет в наиболее полной мере использовать свойства напрягающего цемента и создать условия для его твердения, близкие к объемному ограничению деформаций, в результате чего обеспечивается формирование структуры повышенной плотности, прочности на растяжение и сжатие, а также равномерное обжатие бетона по всему сечению трубы и предварительное растяжение всего металла конструкции (стальной цилиндр и арматурный каркас, располагающийся в слое бетона) без применения специальных механических приемов.

Защита наружной поверхности стального цилиндра от коррозии обеспечивается путем нанесения изоляционных материалов, указанных в ГОСТ 9.015-74, а также более новых, отвечающих тем же требованиям.

Рис. 6. Напорные трубы со стальным цилиндром

а - самонапряженная; б - железобетонная преднапряженная; 1 - резино-битумная защита с бумажным обертыванием; 2 - напрягающий бетон; 3 - арматурный каркас; 4 - стальной цилиндр; 5 - преднапряженная арматура в виде обмотки; 6 - дефекты в виде усадочных трещин и отслоений (характерно только для преднапряженной трубы); 7 - наружный и внутренний слой из мелкозернистого бетона

Защита внутренней поверхности стального цилиндра и арматурного каркаса от проникновения транспортируемой жидкости обеспечивается слоем напрягающего бетона, который сохраняет свою целостность при нагрузках от внутреннего давления, на 20 % превышающих эксплуатационные.

Самонапряженные трубы характеризуются возрастанием несущей способности в процессе эксплуатации трубопровода благодаря свойству НЦ увеличивать в течение года прочность бетона в 1,2 - 1,4 раза. При этом они обладают способностью выполнять свои функции даже при полной коррозии стального цилиндра (случай исчерпания действия защитного покрытия) в диапазоне эксплуатационных давлений 0,6 - 1,5 МПа (см. табл. 5), в то время как преднапряженная труба полностью утрачивает свои функции.

Самонапряженные напорные трубы со стальным цилиндром изготовляются на основе напрягающего цемента, выпускаемого промышленностью по ТУ 21-20-18-80 Минпромстройматериалов СССР.

При работе с напрягающим цементом особые технологические требования предъявляются только на стадии тепловой обработки, однако при наличии на предприятии нескольких видов цемента необходимо принимать меры для обеспечения чистоты использования напрягающего цемента в деле.

Таблица 5. Сравнительные характеристики напорных железобетонных труб со стальным цилиндром диаметром Dy = 500 мм и их металлоемкость с учетом долговечности 50 лет

|

Внутреннее давление после коррозии стального цилиндра для труб с Рн = 1,8 МПа |

Внешняя нагрузка на трубу, кН, для конструкции |

Расход металла, т/км |

|||||||

|

в целом до коррозии при |

после коррозии стального цилиндра при |

без учета срока службы |

с учетом срока службы 50 лет |

||||||

|

раскрытии трещин до, мм |

разрушении |

раскрытии трещин до, мм |

разрушении |

||||||

|

0,05 |

0,2 |

0,05 |

0,2 |

||||||

|

Преднапряженная со стальным цилиндром δ = 1,5 мм |

0 |

17 |

40 |

60 |

0 |

0 |

0 |

38,7 |

77*** 194 |

|

Самонапряженная со стальным цилиндром δ = 1,5 мм и арматурным каркасом: |

|||||||||

|

усиленным |

1,8** |

80 |

120 |

250 |

70 |

100 |

180 |

38,3 |

38,3 |

|

легким |

1,2** |

70 |

100 |

250 |

60 |

90 |

150 |

31,5 |

31,5 |

|

То же, δ = 2 мм (без арматурного каркаса) |

0,7** |

70 |

100 |

250 |

60 |

90 |

150 |

33,0 |

33,0 |

_____________

* Срок эксплуатации принят: преднапряженной трубы - 10 лет в агрессивном и 25 лет в нормальном грунте; самонапряженной - 50 лет в том и другом грунте.

** После коррозии стального цилиндра воспринимает эксплуатационные нагрузки классов соответственно I, II и III.

*** Над чертой - в нормальных грунтах, под чертой - в агрессивных.

Производство самонапряженных труб целесообразно организовывать в первую очередь на действующих предприятиях по выпуску предварительно-напряженных напорных труб со стальным цилиндром. Использование основного технологического оборудования, несмотря на введение при этом новых постов (размещение готовых арматурных каркасов в стальном цилиндре и защита наружной поверхности последнего от коррозии) позволяет в целом упростить технологии изготовления (исключается такие переделы, как навивка преднапряженной арматуры, формование наружного слоя и второй цикл тепловой обработки), повысить несущую способность и долговечность, а также снизить металлоемкость напорных труб со стальным цилиндром.

Сравнительные характеристики напорных труб со стальным цилиндром (предварительно-напряженных и самонапряженных) по средним результатам испытаний с учетом долговечности и металлоемкость приведена в табл. 5.

СОДЕРЖАНИЕ