Научно-исследовательский

институт бетона и железобетона

Госстроя СССР (НИИЖБ)

Белорусский ордена Трудового Красного Знамени

политехнический институт Минвуза БССР (БПИ)

РЕКОМЕНДАЦИИ

ПО ТЕХНОЛОГИИ

КРУПНОПОРИСТОГО

БЕТОНА

|

Утверждены директором НИИЖБ 14 января 1980 г. |

Москва 1980

Печатаются по решению секции по технологии бетона НТС НИИЖБ Госстроя СССР от 18 июня 1980 г.

Рекомендации содержат основные положения по технологии крупнопористого бетона на плотных и пористых заполнителях. Приведены требования к выбору материалов, приготовлению, укладке и уплотнению бетонной смеси, а также твердению бетона и контролю его качества.

Рекомендации предназначены для инженерно-технических работников строительных, проектных, конструкторско-технологических и научно-исследовательских организаций, а также предприятий по производству сборного железобетона.

Табл. 4, ил. 4.

© Научно-исследовательский институт бетона и железобетона Госстроя СССР, 1980.

ПРЕДИСЛОВИЕ

В последние годы опыт исследования и применения крупнопористого бетона обогатился новыми достижениями. Крупнопористый бетон на плотных и пористых заполнителях используется в производстве сборных и монолитных конструкций зданий и сооружений в различных областях строительства.

Результаты исследований крупнопористого бетона позволили найти закономерности формирования его основных свойств и пути их улучшения. Совершенствование технологии приготовления такого бетона открывает возможности повышения его однородности, эксплуатационной надежности и технико-экономической эффективности. В действовавших ранее нормативных и рекомендательных документах по технологии крупнопористого бетона многие положения устарели и не способствуют дальнейшему научно-техническому прогрессу.

Настоящие Рекомендации содержат основные требования по технологии крупнопористого бетона на плотных и пористых заполнителях, отражающие современный уровень знаний по рассматриваемому вопросу и обеспечивающие повышение эффективности производства и применения бетона данного вида.

Рекомендации разработаны Белорусским ордена Трудового Красного Знамени политехническим институтом (канд. техн. наук С.М. Ицкович при участии кандидатов техн. наук Г.Т. Широкого, В.М. Кашубы, В.Д. Балашевича, инженеров А.Н. Беляева и И.А. Горячевой) и НИИЖБ Госстроя СССР (д-р техн. наук И.Е. Путляев, кандидаты техн. наук В.И. Савин, В.Н. Ярмаковский, инж. Ю.М. Романов).

Замечания и предложения по содержанию настоящих Рекомендаций просим направлять в НИИЖБ Госстроя СССР по адресу: 109389, Москва, 2-я Институтская ул., д. 6.

Дирекция НИИЖБ

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящие Рекомендации содержат технические требования к приготовлению и применению крупнопористого бетона (к выбору материалов, подбору состава бетонной смеси, к технологии ее приготовления, укладке и твердению, а также к технологическому контролю и использованию этого вида бетона в производстве строительных изделий и конструкций).

1.2. Крупнопористый бетон представляет собой разновидность бетона, в котором крупный заполнитель (гравий или щебень) скреплен небольшим количеством раствора вяжущего, который, обволакивая тонким слоем зерна крупного заполнителя, не заполняет межзерновую пустотность. Поэтому структура крупнопористого бетона характеризуется зернистым строением и открытой непрерывной (сквозной) пористостью.

1.3. В зависимости от вида крупного заполнителя различают крупнопористый бетон на плотных и на пористых заполнителях.

1.4. В зависимости от наличия в крупнопористом бетоне мелкого заполнителя (песка) он подразделяется на беспесчаный и малопесчаный.

1.5. В зависимости от назначения крупнопористый бетон подразделяется на:

теплоизоляционный;

конструкционно-теплоизоляционный (стеновой);

фильтрационный;

звукопоглощающий.

Основными требованиями к свойствам крупнопористого бетона в зависимости от его назначения являются:

для теплоизоляционного - ограничение теплопроводности и объемной массы;

для конструкционно-теплоизоляционного - то же, и обеспечение необходимой прочности;

для фильтрационного - обеспечение необходимых фильтрационно-суффозионных свойств и долговечности;

для звукопоглощающего - обеспечение необходимых акустических характеристик.

Примечание. Вопросы регулирования фильтрационно-суффозионных свойств и акустических характеристик крупнопористого бетона в настоящих Рекомендациях не рассматриваются.

1.6. Крупнопористый бетон применяют в производстве сборных и монолитных конструкций для зданий и сооружений промышленного, гражданского, жилищного, сельскохозяйственного, гидротехнического, дорожного, мелиоративного и водохозяйственного строительства.

1.7. Крупнопористый бетон рекомендуется применять, как правило, в неармированных элементах конструкций. Армирование допускается лишь конструктивное при условии соблюдения требований защиты арматуры от коррозии в соответствии с главой СНиП II-28-73 «Защита строительных конструкций от коррозии».

1.8. Свойства крупнопористого бетона должны отвечать требованиям рабочих чертежей, государственных стандартов или технических условий на изготовление изделий и конструкций. Требуемые свойства обеспечиваются выбором соответствующих материалов и оптимизацией технологии по критерию наибольшей технико-экономической эффективности.

2. МАТЕРИАЛЫ

2.1. В качестве вяжущего для приготовления крупнопористого бетона используют цементы, удовлетворяющие требованиям ГОСТ 10178-76.

Примечание. Крупнопористые бетоны на полимерных связующих или на основе других вяжущих веществ в настоящих Рекомендациях не рассматриваются.

2.2. В качестве заполнителей для крупнопористого бетона используют природные гравий или щебень.

2.3. Гравий природный, применяемый в качестве заполнителя для крупнопористого бетона, должен удовлетворять требованиям ГОСТ 8268-74 и ГОСТ 10268-70.

2.4. Щебень из естественного камня, применяемый в качестве заполнителя для крупнопористого бетона, должен удовлетворять требованиям ГОСТ 8267-75 и ГОСТ 10268-70.

2.5. Выбор заполнителя (гравия или щебня) следует производить, исходя из местных условий и экономической целесообразности. При этом необходимо учитывать следующее: с одной стороны, крупнопористый бетон на гравии может быть получен при меньшем расходе цемента, чем крупнопористый бетон такой же прочности на щебне, с другой - крупнопористый бетон на щебне обладает меньшей объемной массой, меньшей теплопроводностью и большим коэффициентом фильтрации, чем равнопрочный крупнопористый бетон на гравии.

2.6. В том случае, когда основным требованием к крупнопористому бетону является малая теплопроводность или ограничение объемной массы, следует применять искусственные или природные пористые заполнители. В других случаях предпочтительнее использовать плотные (высокопрочные) природные заполнители, применение которых позволяет получать бетоны требуемой прочности при меньшем расходе цемента.

2.7. Гравий керамзитовый, применяемый в качестве заполнителя для крупнопористого бетона, должен удовлетворять требованиям ГОСТ 9759-76, а щебень из шлаковой пемзы - ГОСТ 9760-75.

2.8. Песок природный, используемый как заполнитель для малопесчаного крупнопористого бетона, должен удовлетворять требованиям ГОСТ 10268-70.

2.9. Используемые в качестве заполнителей для крупнопористого бетона другие природные или искусственные материалы, а также отходы промышленности должны удовлетворять требованиям соответствующих стандартов или технических условий.

2.10. Заполнители можно применять как в сухом, так и во влажном (после промывки или обогащения в водной среде) состоянии.

2.11. Для получения крупнопористого бетона требуемой прочности при

минимальном расходе цемента минимальная прочность заполнителя ![]() , МПа,

(прил. 1) должна быть не менее

, МПа,

(прил. 1) должна быть не менее

![]() (1)

(1)

где 1200 - эмпирический коэффициент пропорциональности;

Rб - требуемая прочность при сжатии крупнопористого бетона, МПа;

Ц - расход цемента на 1 м3 крупнопористого бетона, кг.

2.12. В качестве вяжущего для крупнопористого бетона на плотных заполнителях рекомендуется использовать портландцемент марок 400 и выше.

2.13. В качестве вяжущего для крупнопористого бетона на пористых заполнителях, прочность которых ниже прочности цементного камня в бетоне, наиболее целесообразно применять портландцемент низких марок. Применение высокомарочного цемента в этом случае не позволяет уменьшить его расход или повысить прочность бетона.

2.14. Крупнопористый бетон, предназначенный для эксплуатации в агрессивных средах, рекомендуется изготовлять в соответствии с требованиями главы СНиП II-28-73*.

2.15. Вода для затворения бетонной смеси должна удовлетворять требованиям ГОСТ 4797-69*.

2.16. Для повышения качества крупнопористого бетона и снижения расхода цемента рекомендуется применять:

химические добавки в соответствии с классификацией «Руководства по применению химических добавок к бетону» (М., Стройиздат, 1975);

золу тепловых электростанций в соответствии с ТУ 2I-33-1-73;

другие минеральные добавки.

По сравнению с обычными бетонами применение добавок в производстве крупнопористого бетона имеет свои особенности (с м. пп. 3.17 - 3.21 настоящих Рекомендаций).

3. СОСТАВ БЕТОНА

3.1. Состав крупнопористого бетона подбирается в заводской или строительной лаборатории, исходя из необходимости удовлетворения проектных требований к свойствам бетона при минимальном расходе цемента. Состав бетона необходимо систематически корректировать в соответствии с результатами испытаний контрольных образцов.

3.2. Крупный заполнитель следует применять, как правило, однофракционный: 5 - 10, 10 - 20 или 20 - 40 мм. Допускается также применять заполнители иного зернового состава, например, 2,5 - 10; 5 - 20 мм. Наибольшая крупность зерен заполнителя не должна превышать 1/4 наименьшего размера сечения бетонируемой конструкции.

3.3. При выборе зернового состава заполнителя следует исходить из того факта, что в крупнопористом бетоне влияние заполнителя на свойства готового материала больше, чем в обычном плотном бетоне: в частности чем крупнее заполнитель, тем крупнее поры бетона. Для фильтрационного крупнопористого бетона крупность пор следует назначать в зависимости от фильтрационно-суффозионных требований, а для теплоизоляционного - необходимо учитывать, что с увеличением крупности пор его теплопроводность увеличивается.

3.4. Расход крупного заполнителя в крупнопористом бетоне не зависит от расхода цемента и соответствует объемной насыпной массе заполнителя в виброуплотненном состоянии (для различных видов заполнителей это составляет 1,05 - 1,15 объемной насыпной массы).

3.5. Прочность крупнопористого бетона прямо пропорциональна площади контактов, образующихся при уплотнении бетонной смеси за счет вытеснения цементного теста, обволакивающего зерна заполнителя при их сближении, поэтому она пропорциональна толщине обволакивающей заполнитель пленки цементного теста.

3.6. Толщина пленки цементного теста, обволакивающей зерна заполнителя в крупнопористом бетоне, зависит от расхода цемента и воды и определяется вязкостью цементного теста.

3.7. Вязкость цементного теста определяется его водоцементным отношением и водопотребностью используемого цемента. Ее можно регулировать посредством введения пластифицирующих добавок (см. п. 3.17 настоящих Рекомендаций).

3.8. Цементное тесто должно удерживаться на поверхности зерен заполнителя в виде стабильной пленки, что является условием сохранения однородности и нерасслаиваемости бетонной смеси в процессе ее транспортирования, укладки и уплотнения (см. п. 5.3 настоящих Рекомендаций).

3.9. Расход цементного теста по объему на 1 м3 крупнопористого бетона определяется как произведение толщины обволакивающей пленки на суммарную поверхность зерен заполнителя. Чем крупнее заполнитель и меньше его удельная поверхность, тем меньше расход цемента для получения конструкционного шлакопензобетона. Однако прочность бетона при этом соответственно уменьшается в связи с уменьшением числа контактов между зернами заполнителя, приходящихся на единицу площади сечения бетона.

3.10. При одинаковом расходе цемента прочность крупнопористого бетона не зависит от крупности заполнителя, если ее изменение не сопровождается изменением прочности, формы зерен и других свойств заполнителя. Прочность крупнопористого бетона на основе одних и тех же материалов прямо пропорциональна величине расхода цемента.

3.11. Ориентировочный расход цемента Ц, кг, (прил. 2) для предварительного расчета состава крупнопористого бетона заданной прочности на плотном гравии, прочность которого заведомо больше возможной прочности цементного камня, рекомендуется определять по формуле

где 1000 - эмпирический коэффициент пропорциональности;

Rб - требуемая прочность при сжатии крупнопористого бетона, МПа;

Rц - активность цемента, МПа.

3.12. При использовании в качестве заполнителя для крупнопористого бетона щебня из высокопрочных горных пород ориентировочный расход цемента рекомендуется определять по формуле (2) с увеличением на 15 % для компенсации фактора неоднородности формирующихся между зернами щебня контактов. При повышенном содержании в щебне зерен пластинчатой и игловатой форм расход цемента увеличивается.

3.13. Ориентировочный расход цемента (прил. 3) для предварительного расчета состава крупнопористого бетона заданной прочности на керамзитовом гравии или других подобных искусственных пористых заполнителях, прочность которых меньше возможной прочности цементного камня, рекомендуется определять по формуле

где 150 - эмпирический коэффициент пропорциональности;

Rб - требуемая прочность при сжатии крупнопористого бетона, МПа;

sз - прочность заполнителя при сдавливании в стальном цилиндре по ГОСТ 9758-77, МПа.

3.14. При использовании щебневидных пористых заполнителей (типа шлаковой пемзы, аглопорита), характеризуемых развитой поверхностью и большой открытой пористостью, необходимо предусматривать увеличение расхода цемента из расчета заполнения цементным тестом открытых пор и выравнивания поверхности.

где gб - требуемая объемная масса крупнопористого бетона, кг/м3;

R - коэффициент уплотнения заполнителя в бетоне, равный 1,05 - 1,15;

gз - объемная насыпная .масса заполнителя, кг/м3;

а - коэффициент, учитывающий водосодержание смеси (при определении объемной массы крупнопористого бетона в сухом состоянии a = 1,15; для свежеприготовленного бетона а = 1 + В/Ц).

3.16. Подбор состава беспесчаного крупнопористого бетона рекомендуется вести на основе опытных замесов в следующей последовательности:

а) приготовить цементное тесто с одним из значений В/Ц, лежащим в пределах 0,4 - 0,5;

б) смешать цементное тесто с заполнителем;

в) полученную смесь просеять через сито с размером отверстий меньше наименьшего размера зерен заполнителя для отделения избытка цементного теста;

г) из оставшейся на сите смеси изготовить опытные образцы и уточнить состав бетона по фактическому выходу бетонной смеси;

д) указанным образом приготовить еще один или два замеса с иным водоцементным отношением цементного теста;

е) после твердения в заданных условиях и испытания образцов на прочность построить:

график зависимости прочности бетона от расхода цемента;

график зависимости расхода цемента от В/Ц цементного теста;

ж) по графикам уточнить расход цемента, необходимый для получения крупнопористого бетона заданной прочности, и водоцементное отношение, обеспечивающее данный расход цемента при равномерном обволакивании зерен заполнителя цементным тестом.

Примеры подбора состава крупнопористого бетона приведены в прил. 4.

3.18. Гидрофилизующие пластифицирующие добавки типа сульфитно-дрожжевой бражки (СДБ) в количестве до 0,2 % расхода цемента (в расчете на сухое вещество добавки) целесообразно применять для теплоизоляционных крупнопористых бетонов на пористых заполнителях с целью снижения расхода цемента при минимальных требованиях к прочности. В крупнопористых бетонах на плотных заполнителях применение пластифицирующих добавок при уменьшении В/Ц смеси позволяет при том же расходе цемента повысить прочность бетона в среднем на 15 %.

3.19. Добавку хлористого кальция и другие подобные добавки, ускоряющие твердение и способствующие повышению прочности цементного камня, рекомендуется применять только для крупнопористого бетона на плотных (высокопрочных) заполнителях. В этом случае прочность бетона увеличивается прямо пропорционально прочности цементного камня. В крупнопористом бетоне на пористых заполнителях такая зависимость наблюдается лишь в начальный период твердения, поскольку в дальнейшем его прочность определяется прочностью заполнителя.

3.20. Для предотвращения замерзания при бетонировании в зимних условиях в крупнопористый бетон можно вводить добавку хлористого кальция.

3.22. Минеральные добавки-наполнители, в первую очередь золу тепловых электростанций и другие дисперсные отходы промышленности, рекомендуется применять только для крупнопористого бетона на пористых заполнителях. В этом случае замена части цемента добавкой позволяет экономить до одной трети его расхода без снижения прочности бетона.

4. ПРИГОТОВЛЕНИЕ БЕТОННОЙ СМЕСИ

4.1. Для крупнопористого бетона на плотных (высокопрочных) заполнителях бетонную смесь можно приготовлять в гравитационных смесителях или в смесителях принудительного действия. Для приготовления бетонной смеси на пористых заполнителях рекомендуется использовать, как правило, гравитационные смесители. Это помогает избежать измельчения пористого заполнителя в процессе перемешивания и связанного с этим изменения заданного гранулометрического состава заполнителя, а также уменьшения выхода бетона по объему и соответствующего изменения его свойств.

4.2. При производстве малопесчаного и при необходимости периодического производства беспесчаного крупнопористого бетона приготовление бетонной смеси рекомендуется производить в смесителе циклического действия с дозированием материалов непосредственно в смеситель.

При поточном производстве беспесчаного крупнопористого бетона рекомендуется предварительное приготовление цементного теста с последующим приготовлением бетонной смеси в смесителе непрерывного действия.

4.3. Материалы в смеситель циклического действия рекомендуется загружать в количестве:

цемента и воды - по массе с точностью ±2 %;

гравия или щебня плотных пород - по массе с точностью ±2 % или по объему с точностью ±3 %;

пористых заполнителей - по объему с точностью ±3 %.

4.4. Рекомендуется следующий порядок загрузки материалов: заполнитель, 2/3 необходимого на замес количества воды, цемент, остальное количество воды.

4.5. Химические и поверхностно-активные добавки предпочтительнее вводить в бетонную смесь со второй порцией воды затворения. Минеральную добавку-наполнитель особенно при использовании пористых заполнителей с большой открытой пористостью рекомендуется вводить в смеситель циклического действия после загружения заполнителя и первой порции воды.

4.6. Продолжительность перемешивания бетонной смеси в смесителях циклического действия - не менее 3 мин, ее уточнение производят по результатам оценки однородности смеси.

4.8. Смеситель непрерывного действия для приготовления крупнопористого бетона представляет собой барабан с направляющими лопастями, вращающийся вокруг горизонтальной оси. Загрузка цементного теста и крупного заполнителя осуществляется через отверстие в одном торце барабана, а выгрузка готовой продукции через разгрузочное отверстие в другом его торце. Выгрузка производится с помощью решетчатого вибролотка, отсеивающего и возвращающего в барабан избыток цементного теста.

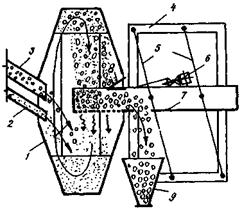

Рис. 1. Схема установки непрерывного действия для приготовления крупнопористого бетона

1 - барабан смесителя; 2 - подача цементного теста; 3 - подача крупного заполнителя; 4 - рама; 5 - растяжки; 6 - вибратор направленного действия; 7 - решетчатый лоток; 8 - ограждающий козырек; 9 - приемный бункер

4.9. В качестве смесителей непрерывного действия могут быть использованы гравитационные смесители циклического действия типа С-302 или другие подобного типа, дополнительно оснащенные разгрузочным решетчатым вибролотком (рис. 1). Ширина отверстий решета должна быть менее минимального размера используемой фракции крупного заполнителя. При этом излишек цементного теста, отсеиваемый из бетонной смеси в процессе виброобработки, остается в барабане смесителя. Предварительно приготовленное цементное тесто (см. п. 4.7 настоящих Рекомендаций) следует подавать в барабан смесителя по мере его расходования из расчета поддержания его избытка, что способствует быстрому и равномерному обволакиванию зерен заполнителя, а заполнитель - через питатель непрерывного действия. Требований к точности дозирования заполнителя при этом не предъявляется.

4.10. По мере загружения заполнителя в смеситель непрерывного действия следует одновременно вводить добавку воды для компенсации количества воды, поглощенного заполнителем из цементного теста.

Величина добавки воды определяется опытным путем (см. прил. 4) и уточняется в процессе технологического контроля качества получаемой бетонной смеси.

4.11. Приготовление бетонной смеси для крупнопористого бетона на пористых заполнителях следует производить, как правило, в непосредственной близости от места ее укладки. Производство товарных бетонных смесей для получения крупнопористого бетона на пористых заполнителях не допускается.

5. УКЛАДКА И УПЛОТНЕНИЕ БЕТОННОЙ СМЕСИ

5.1. К укладке приготовленной бетонной смеси (особенно смеси на пористых заполнителях, а также в условиях повышенной температуры воздуха и при ветре) следует приступать по возможности не позднее, чем через 30 мин после ее приготовления. Обезвоживание цементного теста ведет к снижению его пластичности, ухудшению условий формирования контактов между зернами заполнителя при укладке бетонной смеси и к снижению прочности бетона, что недопустимо .

5.2. Бетонная смесь для крупнопористого бетона представляет собой сыпучую зернистую массу с углом естественного откоса в среднем на 5° больше угла естественного откоса исходного заполнителя.

5.3. Транспортирование и укладка бетонной смеси должны производиться способами, не допускающими ее расслоения, отекания и перераспределения в ней цементного теста (см. п. 3.8 настоящих Рекомендаций).

5.4. Цепь уплотнения бетонной смеси для крупнопористого бетона состоит в обеспечении более компактной взаимной укладки зерен заполнителя и в формировании между ними контактов за счет вытеснения обволакивающего их цементного теста при сближении зерен заполнители до соприкосновения. Уплотнение беспесчаного крупнопористого бетона достигается легким трамбованием, штыкованием, прикаткой или непродолжительной (5 с) виброобработкой. Для уплотнения бетонной смеси, содержащей песок, следует использовать виброобработку с пригрузом.

5.5. Немедленная распалубка уплотненного беспесчаного крупнопористого бетона допускается в том случае, когда угол откоса распалубливаемой поверхности не более 45°. При необходимости немедленной распалубки вертикальных поверхностей отформованных изделий необходимо обеспечить достаточную связность бетонной смеси (соответствующим подбором зернового состава заполнителя, включая мелкий заполнитель, и уплотнением бетонной смеси посредством вибропрессования, например, при изготовлении трубофильтров).

6. ТВЕРДЕНИЕ БЕТОНА

6.1. При естественном твердении крупнопористого бетона необходимо предусмотреть меры по предотвращению его преждевременного высыхания: его можно укрыть или периодически поливать распыленной водой в течение первых 3 - 7 сут после укладки (в зависимости от условий окружающей среды).

6.2. Распалубка вертикальных поверхностей монолитных конструкций из крупнопористого бетона, твердеющих в естественных условиях при температуре 15 - 20 °С или выше, допускается не ранее, чем через 1 сут после укладки. При более низких температурах воздуха время распалубки уточняется опытным путем. Распалубка горизонтальных поверхностей проемов стен и нагружение конструкций из крупнопористого бетона допускается в сроки, обеспечивающие соответствующую контролируемую прочность.

6.3. Рост прочности крупнопористого бетона на плотных заполнителях зависит от интенсивности твердения входящего в его состав цементного камня. Поэтому все факторы, ускоряющие твердение цементного камня (быстротвердеющий цемент, добавки, термообработка), в равной мере способствуют ускорению процесса твердения бетона.

Рост прочности крупнопористого бетона на пористых заполнителях зависит от интенсивности твердения цементного камня только до тех пор, пока прочность цементного камня не достигнет прочности заполнителя.

6.4. Режим тепловлажностной обработки должен быть таким, чтобы обеспечить: для крупнопористого бетона на плотных заполнителях не менее 70 % его марочной прочности, а для бетона на пористых заполнителях, как правило, 100 % марочной прочности.

6.5. Крупнопористый бетон на пористых заполнителях можно подвергать тепловлажностной обработке непосредственно после формования изделий, т.е. без предварительного выдерживания.

6.6. Период подъема температуры при пропаривании крупнопористого бетона с учетом его высокой паропроницаемости может быть сокращен по сравнению с принятыми для других видов бетона режимами.

6.7. Для ускорения твердения теплоизоляционных изделий из крупнопористого бетона на пористых заполнителях допускается тепловая обработка в камерах сухого прогрева.

7. КОНТРОЛЬ КАЧЕСТВА БЕТОНА

7.1. Контроль качества крупнопористого бетона необходимо обеспечивать на всех этапах производства. Технологический контроль включает:

испытание исходных материалов на их соответствие стандартам;

обеспечение заданной точности дозирования материалов;

проверку и корректировку состава бетонной смеси;

проверку бетонной смеси на однородность и расслаиваемость;

обеспечение режимов укладки, уплотнения и твердения бетона;

испытание контрольных образцов.

7.2. Поверхность зерен заполнителя в бетонной смеси должна быть полностью и равномерно покрыта пленкой цементного теста с присущим ей характерным блеском. Скопление в нижней части отформованных образцов излишка цементного теста в результате расслоения бетонной смеси не допускается. Разница в объемной массе крупнопористого бетона в верхнем и нижнем слоях изделия, вызванная различным содержанием цементного теста, не должна превышать 5 %, а разница в прочности при сжатии - 10 %.

7.3. Контроль и оценка качества крупнопористого бетона осуществляются в соответствии с техническими условиями на производство бетонных работ и стандартами на изделия.

8. ПРИМЕНЕНИЕ КРУПНОПОРИСТОГО БЕТОНА

8.1. Теплоизоляционный крупнопористый бетон напористых заполнителях применяется для производства теплоизоляционных плит, а также для утепления железобетонных панелей покрытий и наружных стен.

8.2. Для производства теплоизоляционных плит рекомендуется применять крупнопористый керамзитобетон с наименьшими объемной массой и теплопроводностью. При этом требования к прочности минимальны и исходят только из условий сохранности плит при распалубке, погрузочно-разгрузочных операциях и перевозке. Особое внимание необходимо уделять нерасслаиваемости бетонной смеси и однородности основных свойств бетона.

8.3. При использовании теплоизоляционного крупнопористого керамзитобетона для утепления комплексных железобетонных плит покрытий рекомендуется:

откосы па периметру утепляющего слоя выполнять не более чем под углом 45° (для возможности немедленной распалубки после укладки утеплителя);

укладку крупнопористого керамзитобетона производить бетоноукладчиком с тщательным выравниванием, прикаткой и заглаживанием поверхности для наклейки кровельного ковра без устройства растворной стяжки;

наклейку первого слоя кровли производить точечно, т.е. по выступающим на поверхность гранулам керамзитового гравия. Это обеспечивает лучшие условия эксплуатации и долговечность кровли благодаря ее диффузионной самовентиляции при устройстве продухов в пределах утепляющего слоя.

8.4. Для повышения эффективности легкобетонных панелей наружных стен, выпускаемых преимущественно однослойными из конструкционно-теплоизоляционного керамзитобетона, целесообразно разделить их несущую и теплозащитную функции с тем, чтобы несущую функцию выполнял слой конструкционного бетона (легкого, плотной структуры, или тяжелого), а теплозащитную - слой теплоизоляционного крупнопористого бетона. Замена однослойной конструкции стеновых панелей двухслойной (без учета фактурного слоя) или трехслойной конструкцией обеспечивает увеличение несущей способности панелей и улучшение тепловой защиты стен при той же толщине.

8.5. Теплоизоляционный крупнопористый керамзитобетон рекомендуется применять в качестве внутреннего утепляющего слоя при возведении монолитных стен зданий из тяжелого бетона скользящей опалубке.

8.6. Конструкционно-теплоизоляционный крупнопористый бетон на пористых или плотных заполнителях рекомендуется применять при возведении монолитных стен малоэтажных и многоэтажных зданий в переставной опалубке. Поверхность таких стен должна быть оштукатурена.

8.7. Фильтрационный крупнопористый бетон (преимущественно на плотных заполнителях) рекомендуется применять для:

устройства монолитных дренирующих оснований, горизонтальных и вертикальных дренирующих слоев подземных сооружений;

устройства подпорных стен: крепления фильтрующих откосов каналов, дренажа плотин, водозаборных устройств и водоочистных фильтров производства сборных фильтрующих элементов того же назначения в виде плит, призм и труб (трубофильтров), используемых в гидротехническом, мелиоративном, дорожном строительстве и коммунальном хозяйстве.

8.8. Крупнопористый бетон на пористых заполнителях можно применять для производства сборных фильтрующих элементов с целью снижения их массы, облегчения транспортирования и монтажа.

8.9. Крупнопористый бетон рекомендуется также в качестве волногасящего и звукопоглощающего материала, обеспечивающего эффективное звукопоглощение в широком спектре частот.

Приложение 1

МИНИМАЛЬНАЯ ПРОЧНОСТЬ ЗАПОЛНИТЕЛЯ ДЛЯ КРУПНОПОРИСТОГО БЕТОНА

|

Марка бетона по прочности на сжатие |

Прочность заполнителя, МПа, при расходе портландцемента, кг/м3 |

||||

|

50 |

100 |

150 |

200 |

250 |

|

|

5 |

12 |

6 |

4 |

3 |

3 |

|

10 |

24 |

12 |

8 |

б |

5 |

|

15 |

36 |

18 |

12 |

9 |

8 |

|

25 |

60 |

30 |

20 |

15 |

12 |

|

35 |

84 |

42 |

28 |

21 |

17 |

|

50 |

- |

60 |

40 |

30 |

24 |

|

75 |

- |

90 |

60 |

45 |

36 |

|

100 |

- |

- |

80 |

60 |

48 |

Примечание. Прочность плотных заполнителей определяют по ГОСТ 8269-76, прочность пористых - согласно прил. 1 ГОСТ 9758-77.

Приложение 2

|

Марка бетона по прочности на сжатие |

Расход портландцемента, кг/м3, для бетона марки |

|||||||

|

300 |

400 |

500 |

600 |

|||||

|

на гравии |

на щебне |

на гравии |

на щебне |

на гравии |

на щебне |

на гравии |

на щебне |

|

|

15 |

50 |

60 |

40 |

50 |

- |

- |

- |

- |

|

25 |

85 |

100 |

65 |

75 |

50 |

60 |

- |

- |

|

35 |

120 |

140 |

90 |

105 |

70 |

85 |

60 |

70 |

|

50 |

170 |

200 |

125 |

145 |

100 |

115 |

85 |

100 |

|

75 |

- |

- |

190 |

220 |

150 |

175 |

125 |

145 |

|

100 |

- |

- |

- |

- |

200 |

230 |

170 |

195 |

______________

* Данные расходы портландцемента рекомендуются для заполнителя прочностью, не менее указанной в прил. 1.

Приложение 3

ОРИЕНТИРОВОЧНЫЕ РАСХОДЫ ПОРТЛАНДЦЕМЕНТА ДЛЯ КРУПНОПОРИСТОГО БЕСПЕСЧАНОГО КЕРАМЗИТОБЕТОНА

|

Марка бетона по прочности на сжатие |

Расход портландцемента, кг/м3, при прочности керамзитового гравия, МПа, определяемой по ГОСТ 9758-77 |

|||||

|

0,5 |

1 |

2 |

3 |

4 |

5 |

|

|

5 |

150 |

75 |

40 |

- |

- |

- |

|

10 |

300 |

150 |

75 |

50 |

- |

- |

|

15 |

- |

225 |

115 |

75 |

60 |

- |

|

25 |

- |

- |

190 |

125 |

95 |

75 |

|

35 |

- |

- |

270 |

175 |

135 |

105 |

|

50 |

- |

- |

- |

250 |

190 |

150 |

Приложение 4

ПРИМЕРЫ ПОДБОРА СОСТАВОВ КРУПНОПОРИСТОГО БЕТОНА

Пример 1. Подобрать состав крупнопористого бетона прочностью на сжатие Rб = 7,5 МПа на природном плотном гравии фракции 10 - 20 мм объемной насыпной массой gнас = 1453 кг/м3 и на портландцементе активностью Rц = 51 МПа.

Ориентировочный расход цемента Ц, кг, определяем по формуле (2)

Ц = 1000 × 7,5/51 » 150 кг,

В соответствии с п. 3.15 настоящих Рекомендаций готовим опытные замесы при двух исходных В/Ц цементного теста с расчетом и определением технологических параметров.

Исходные данные, результаты опытов и расчета приведены в таблице

|

№ этапа |

Этап |

Показатели |

№ замеса |

|

|

1 |

2 |

|||

|

1 |

2 |

3 |

4 |

5 |

|

1. |

Приготовление цементного теста |

Расход цемента, г |

3000 |

3000 |

|

Расход воды, г |

1500 |

1280 |

||

|

В/Ц |

0,5 |

0,427 |

||

|

Объемная масса цементного теста, кг/м3 |

1769 |

1850 |

||

|

2. |

Приготовление бетонной смеси |

Расход заполнителя, г |

6000 |

6000 |

|

Масса бетонной смеси, оставшейся на сите, г |

6705 |

6960 |

||

|

в том числе цемента и воды, г |

705 |

960 |

||

|

3. |

Расчет состава отсеянного цементного теста |

Масса цемента и воды, отсеянных из бетонной смеси, г |

3795 |

3320 |

|

Объемная масса отсеянного цементного теста, кг/м3 |

1814 |

1890 |

||

|

Остаточное В/Ц |

0,46 |

0,39 |

||

|

Содержание в отсеянном цементном тесте: |

||||

|

цемента, г |

2599 |

2388 |

||

|

воды, г |

1196 |

932 |

||

|

4. |

Расчет состава бетонной смеси |

Цемент, г |

401 |

612 |

|

Вода, г |

304 |

348 |

||

|

в том числе: |

||||

|

содержащаяся в цементном тесте, г; |

184 |

239 |

||

|

поглощенная заполнителем, г |

120 |

109 |

||

|

Водопоглощение заполнителя по массе, % |

2 |

1,8 |

||

|

5. |

Расчет расхода материалов на 1 м3 бетона |

Объемная масса свежеуложенного крупнопористого бетона, кг/м3 |

1840 |

1926 |

|

Выход бетона из замеса, л |

3,64 |

3,61 |

||

|

Расход на 1 м3 бетона: |

||||

|

цемента, кг; |

110 |

169 |

||

|

воды, л; |

84 |

96 |

||

|

гравия, кг |

1648 |

1662 |

||

|

6. |

Определение свойств бетона |

Прочность в возрасте 28 сут, МПа |

5,2 |

8,9 |

|

Объемная масса в сухом состоянии, кг/м3 |

1775 |

1860 |

||

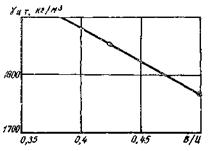

Этап 1. Объемную массу приготовленного цементного теста определяем для построения графика ее зависимости от В/Ц (рис. 1).

Этап 2. Суммарное содержание в бетонной смеси цемента и воды определяем как разность расхода заполнителя и общей массы полученной бетонной смеси. Например, для замеса 1 получим

6705 - 6000 = 705 г.

Этап 3. Суммарную массу цемента и воды, отсеянных из бетонной смеси, определяем вычитанием их содержания в бетонной смеси из общего расхода

3000 + 1500 - 705 = 3795 г.

Определив взвешиванием в мерном сосуде объемную массу отсеянного цементного теста, по графику (рис. 2) находим остаточное В/Ц.

Содержание цемента в отсеянном цементном тесте находим делением общей массы на (1 + В/Ц), а содержание воды - вычитанием из общей массы отсеянного теста количества содержащегося в нем цемента

3795 : 1,46 = 2599 г; 3795 - 2599 = 1196 г.

Этап 4. Содержание цемента и воды в бетонной смеси находим вычитанием найденных выше значений из соответствующих общих расходов

3000 - 2599 = 401 г; 1500 - 1196 = 304 г.

Принимаем, что В/Ц цементного теста, обволакивающего заполнитель, равно В/Ц отсеянного цементного теста. Содержание воды в цементном тесте определяем умножением количества содержащегося в нем цемента на В/Ц

401 × 0,46 = 184 г.

Установлено, что оставшееся количество воды (304 - 184 = 120 г) поглощено заполнителем, водопоглощение которого в бетоне определяем, исходя из его расхода

![]()

Этап 5. Объемную массу бетона определяем взвешиванием свежеотформованных образцов в формах, выход бетона из замеса - делением массы бетонной смеси на его объемную массу

6705 : 1840 = 3,64 л,

а расход материалов на 1 м3 бетона - делением количества материалов, содержащихся в бетонной смеси, на выход бетона

401 : 3,64 = 110 кг; 304 : 3,64 = 84 л;

6000 : 3,64 = 1648 кг.

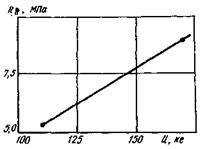

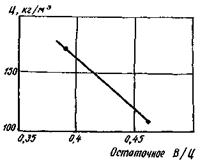

Этап 6. Получив по двум замесам экспериментальные данные, строим графики зависимости прочности бетона Rб от расхода цемента (рис. 3) и зависимости расхода цемента от остаточного В/Ц цементного теста (рис. 4).

Рис. 2. Зависимость объемной массы цементного теста от В/Ц

Рис. 3. Зависимость прочности крупнопористого бетона на гравии от расхода цемента

Рис. 4. Зависимость расхода цемента от остаточного В/Ц цементного теста

По рис. 3 определяем, что для получения на данных материалах крупнопористого бетона прочностью Rб = 7,5 МПа расход цемента составляет около 145 кг. Такому расходу цемента на графике (рис. 4) соответствует остаточное В/П = 0,42. Готовим еще один замес, в котором на 3 кг цемента приходится воды

0,42×3 = 1,26 кг,

а с добавкой 2 % воды на поглощение гравием (из расчета на 6 кг гравия)

0,02×6 = 12 кг.

Третий замес, выполненный аналогично двум предыдущим (см. таблицу), дал следующие результаты:

|

В/Ц цементного теста.............................................. 0,43; |

|

добавка воды на поглощение гравием.................. 1,8 % по массе; |

|

расход цемента на 1 м3 бетона................................ 149 кг; |

|

прочность бетона при сжатии................................ 7,8 МПа. |

Пример 2. Подобрать состав крупнопористого теплоизоляционного керамзитобетона с объемной массой не более 500 кг/м3 и прочностью Rб = 0,5 МПа на керамзитовом гравии фракции 20 - 40 мм, при gнас = 400 кг/м3 и прочности при сдавливании в цилиндре sз = 1,2 МПа и на портландцементе марки 400. Имеется возможность применить добавку - золу ТЭС.

Ориентировочный расход цемента определяем:

а) из условия ограничения объемной массы бетона и принимая, что расход керамзитового гравия на 1 м3 бетона составляет 1,05 кг - по формуле (4)

![]()

б) из условия получения заданной прочности бетона - по формуле (3)

![]()

В соответствии с п. 3.15 настоящих Рекомендаций готовим два замеса, подобно тому, как это описано в примере 1, с той лишь разницей, что пористый заполнитель предварительно увлажняем кратковременным (около 1 мин) погружением в воду с последующим учетом его влажности.

В результате опытов получен бетон со следующими параметрами:

|

влажность керамзитового гравия........................ 13 % по массе; |

|

расход цемента на 1 м3 бетона............................. 69 кг; |

|

В/Ц цементного теста........................................... 0,38; |

|

прочность бетона после пропаривания.............. 0,5 МПа; |

|

объемная масса сухого бетона............................. 492 кг/м3. |

Введение добавки золы позволяет сэкономить часть цемента.

Последующие опыты проведены на смеси портландцемента и золы в соотношении 2:1 по массе. В результате были получены следующие данные:

|

влажность керамзитового гравия........................ 13 % по массе; |

|

В/Ц цементного теста........................................... 0,34; |

|

расход смешанного вяжущего на |

|

1 м3 бетона............................................................. 66 кг; |

|

в том числе: |

|

портландцемента....................................... 44 кг; |

|

золы............................................................ 22 кг; |

|

прочность бетона после пропаривания.............. 0,5 МПа; |

|

объемная масса сухого бетона............................. 485 кг/м3. |

СОДЕРЖАНИЕ