МИНИСТЕРСТВО ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ СССР

|

СОГЛАСОВАНО Главный инженер треста ______________ Данилов Л.П. ______________ |

УТВЕРЖДАЮ Главный инженер института ___________ Леонтьев Н.В. ______________ |

РУКОВОДЯЩИЙ ДОКУМЕНТ

Инструкция по монтажу технологических

трубопроводов АЭС

РД 34 10-100-91

|

Главный инженер проекта. _________ Львов А.А. Начальник отдела _________ Поярков Ю.Н. |

1991

|

Инструкция по монтажу технологических |

РД 34 10-100-91 Взамен РДИ 42-020-85 |

Дата введения 01.09.91

Настоящая инструкция устанавливает требования к монтажу технологических трубопроводов на атомных станциях (АС) и предназначена для работников монтажных организаций Минэнерго СССР, осуществляющих организацию и производство работ по монтажу технологических трубопроводов атомных станций (АС).

1. Общие положения

1.1. Назначение и область применения инструкции

1.1.1. Настоящая инструкция предназначена для руководства при монтаже технологических трубопроводов АС из углеродистых и низколегированных сталей (транспортирующих пар и воду различных параметров, дезактивирующие растворы), а также из коррозионностойких сталей (транспортирующих агрессивные среды или среды, содержащие или могущие содержать радиоактивность), допускаемых при изготовлении трубопроводов АЭУ (См. Прилож. 9 Правил устройства и безопасной эксплуатации оборудования и трубопроводов атомных энергетических установок ПНАЭ Г-7-008-89).

1.1.2. Требования настоящей инструкции распространяются на трубопроводы АС, которые в соответствии с Правилами устройства и безопасной эксплуатации оборудования и трубопроводов атомных энергетических установок ПНАЭ Г-7-008-89 относятся к группам В и С.

1.1.3. Конкретные узлы и система трубопроводов, подлежащих регистрации, в местных органах Госатомнадзора СССР, и границы их регистрации определяются в соответствии с перечнем, разработанным Генеральным проектировщиком совместно с дирекцией АС и главным конструктором и согласованным с местными органами Госатомнадзора СССР.

Указанный перечень должен быть составлен до начала монтажных работ на АС.

1.1.4. При монтаже трубопроводов АС, на которые распространяются «Правила устройства и безопасной эксплуатации трубопроводов пара и горячей воды» и СНиП 3.05.05-84, следует руководствоваться «Инструкцией по монтажу трубопроводов пара и воды на тепловых электростанциях», утвержденной Минэнерго СССР в 1974 году, а также СНиП 3.05.05-84.

1.1.5. Вопросы производства сварочных работ и контроля качества сварных соединений в данной инструкции не рассматриваются.

Для руководства при сварке и контроле сварных соединений трубопроводов АС, на которые распространяется настоящая инструкция, следует пользоваться нормативно-техническими документами «Оборудование и трубопроводы атомных энергетических установок. Сварка и наплавки. Основные положения» ПНАЭ Г-7-009-89 (ОП) и «Оборудование и трубопроводы атомных энергетических установок. Сварные соединения и наплавки. Правила контроля» ПНАЭ Г-7-010-89 (ПК), a также другими ведомственными документами по сварке и контролю сварных соединений, разработанными на основании указанных ОП и ПК.

1.2. Условия и нормативные документы, на основании которых разработана инструкция.

1.2.1. Инструкция разработана с учётом централизованного изготовления трубопроводов Ду ³ 100 мм на заводах Минэнергомаша (трубопроводы высокого давления) и Ду ³ 80 мм на заводах КВОиТ Минэнерго (трубопроводы низкого давления Рраб £ 22 кГс/см2) и поставки их в блочном исполнении, а также поставки трубопроводов Ду £ 100 мм высокого давления и Ду < 80 мм низкого давления в виде прямых труб и фасонных деталей.

1.2.2. Конструкции сварных или фланцевых соединений должны приводится в рабочих чертежах трубопроводов и поэтому в данной инструкции не рассматриваются.

1.2.3. Инструкция разработана на основании следующих нормативных документов:

1.2.3.1. «Правила устройства и безопасной эксплуатации оборудования и трубопроводов атомных энергетических установок» ПНАЭ Г-7-008-89.

1.2.3.2. «Оборудование и трубопроводы атомных энергетических установок. Сварка и наплавка. Основные положения» ПНАЭ Г-7-008-89.

1.2.3.4. «Специальные условия поставки оборудования, приборов, материалов и изделий для объектов атомной энергетики» Совмина ССР.

1.2.3.5. «Арматура для оборудования и трубопроводов АЭС. Общие технические требования». ОТТ-87.

1.2.4. Специфические требования, касающиеся только трубопроводов из коррозконностойких сталей, в настоящей инструкции оговариваются отдельно. Все остальные требования инструкции в равной степени относятся к трубопроводам из углеродистых, низколегированных и коррозионностойких сталей.

2. ПРИЕМКА ДЕТАЛЕЙ И ЗАВОДСКИХ БЛОКОВ ТРУБОПРОВОДОВ В МОНТАЖ

2.1. Порядок приемки.

2.1.1. Приемку деталей и заводских блоков трубопроводов от поставщика, а также их входной контроль осуществляет организация, по заказам которой производится поставка.

2.1.2. При приемке трубопровода от поставщика необходимо проверить наличие «Свидетельства об изготовлении деталей и сборочных единиц трубопровода», составленного заводом-изготовителем.

2.1.3. Приемка деталей и блоков трубопроводов низкого давления, поступающих с заводов Минэнерго СССР, а также трубопроводов высокого давления после проведения дирекцией АС входного контроля, производится отделом или группой подготовки производства и службой технического контроля монтажной организации. Приемка включает в себя следующее:

а) проверку документов заводов-изготовителей (свидетельств, сертификатов, актов и пр.) подтверждающих:

- качество материалов (труб, листа, поковок, сварочных материалов) для выявления соответствия их требованиям ТУ, OCTов или ГОСТов на поставку и по результатам контрольных испытаний;

- качество сварных швов по результатам контроля неразрушающими методами;

- выполнение термообработки фасонных деталей, если это требуется по ТУ;

- выполнение гидравлических испытаний деталей на прочность и плотность сварных соединений;

- качество литых патрубков в зоне сварки и околошовной зоне:

б) визуальный контроль:

- соответствие деталей, элементов, узлов и блоков рабочим чертежам или стандартам;

- качества сварных швов по отсутствию видимых дефектов;

- комплектности деталей, узлов и блоков в соответствии с рабочими чертежами отправочной документации. Арматура должна иметь маркировку, соответствующую указанной в ее паспорте;

- качества защитного покрытия;

- обработки под сварку присоединительных торцов блоков и арматуры;

- наличия заглушек на торцах блоков и арматуры.

2.1.4. Все отклонения от чертежей или стандартов, превышающие допускаемые, выявленные в процессе приемки на деталях, элементах и блоках трубопровода, являются технологическими дефектами изготовления и должны фиксироваться в актах на дефекты оборудования.

Вопрос об устранении указанных дефектов или об отбраковке детали или блока должен быть решен комиссией в составе представителей монтажной организации, дирекции АС и завода-изготовителя.

2.1.5. По окончании приемки трубопровода в монтаж составляется акт по установленной форме.

2.2. Входной контроль полуфабрикатов (труб)

2.2.1. Входной контроль полуфабрикатов (труб) малого диаметра, поставляемых для изготовления и монтажа трубопроводов, не поставляемых в блочном исполнении, должен производиться отделом или группой подготовки производства и службой технического контроля монтажной организации.

2.2.2. Входной контроль полуфабрикатов (труб) производится по производственно-технологической документации монтажной организации, составляемой на основании ГОСТ 24297-87 «Входной контроль продукции».

2.2.3. Перечни полуфабрикатов (труб), карты контроля с указанием видов контроля и объемов контроля, контролируемых параметров, составляются технологическими службами монтажной организации (ПТО) и согласовываются с метрологической службой и СТК монтажной организации, а также заказчиком.

2.2.4. Результаты входного контроля оформляются в соответствии с Перечнем и формами технической документации, действующими в отрасли.

2.3. Хранение трубопровода

2.3.1. Ответственность за сохранность блоков и деталей трубопроводов при хранении их на складе дирекции АО несет заказчику, а после приемки трубопровода в монтаж - монтажная организация.

2.3.2. Заводские блоки трубопроводов, отдельные трубы, арматура, опоры, подвески и другие мелкие детали размещаются на открытых складских площадках, под навесами и в закрытых неутепленных складах.

2.3.3. При распределении трубопроводов и их деталей для хранения на складах, надлежит руководствоваться следующими указаниями:

- блоки заводской поставки с включенной в них арматурой, а также отдельные трубы могут храниться на открытых площадках; при этом гнутые трубы укладываются изогнутыми концами вниз; концы труб не должны касаться земли;

- свободные концы труб (как отдельных, так и входящих в блок) должны быть заглушены, арматура, включенная в блоки, защищена от атмосферных осадков; применение деревянных пробок вместо заглушек не допускается;

- мелкая арматура, пружины опор и подвесок, контрольно-измерительные приборы и мелкие изделия: подкладные кольца, линцы, прокладки для фланцевых соединений, крепеж и детали дистанционных приводов должны храниться в закрытых неутепленных складах;

- отдельные детали: фланцы, отводы из труб малых диаметров, тройники, переходы, прокладки, пружины, опоры и подвески или их связи должны иметь бирки с указанием номера чертежа или ГОСТа и храниться в закрытых неутепленных складах;

- крепеж должен быть рассортирован по размерам и материалу и храниться в отдельных ящиках в закрытом неутепленном складе.

2.3.4. При хранении на открытой площадке или в помещении без деревянного пола (вне зависимости от характера упаковки) детали трубопровода и арматуры должны укладываться на деревянных выкладках или на железобетонных либо металлических с деревянными подкладками на высоте не менее 200 мм от земли.

При хранении трубопроводов не допускается контакт изделий из коррозионностойкой стали со сталями перлитного класса.

2.3.5. Расположение блоков и трубопроводов на складах должно обеспечивать удобный подход для осмотра, проверки, маркировки и погрузки. На каждом стеллаже с трубами должны быть надписи с наименованием узла трубопровода и номер узлового чертежа или спецификации. Отдельные детали: фланцы, отводы, тройники, переходы, подвески и опоры с деталями и арматура должны иметь бирки с указанием номера чертежа или стандарта.

2.3.6. При хранении арматура устанавливается на складе шпинделями вверх, присоединительные торцы защищаются инвентарными заглушками.

Механизм приводов должен быть закрыт деревянными футлярами, а маховики сняты.

Арматура, упакованная в ящики, может храниться на открытой площадке; арматура, поступившая без упаковки, должна размещаться на настилах под навесом и раскладываться по диаметрам прохода так, чтобы маркировка была хорошо видна.

До поступления арматуры в монтаж (или включения ее в блоки трубопроводов) запрещается снимать заглушки с проходного отверстия в корпусах и с фланцев и опробовать вращение привода, так как в случае загрязнения внутренней полости во время транспортирования при открывании и закрывании затвора можно повредить его уплотняющие поверхности.

Если арматура поступила с приборами (например, предохранительная арматура, указатели уровня), то приборы следует хранить на отдельных стеллажах, с соблюдением всех предосторожностей, установленных для хранения приборов.

Электроприводы должны храниться в упаковке в закрытом помещении и не должны подвергаться резким толчкам, броскам и ударам.

Маркировка на арматуре должна быть хорошо видна, внутренние и наружные обработанные поверхности должны быть покрыты антикоррозионной смазкой.

2.3.7. Все детали и блоки трубопроводов, поступающие на площадку должны иметь защитное покрытие (в соответствии с ТУ на изготовление и поставку), предохраняющее их от коррозии и в случае обнаружения отсутствия консервации, либо участков поверхности, поврежденных коррозией, следует произвести повторную консервацию, для чего эти участки, должны быть промыты керосином, а затем покрыты антикоррозионной защитой в соответствии с ТУ на изготовление и поставку.

2.3.8. При длительном хранении арматуры на открытых складах следить за сроком годности заводской консервации. По истечении срока арматура подлежит переконсервации.

3. СБОРКА МОНТАЖНЫХ БЛОКОВ ТРУБОПРОВОДОВ

3.1. В зависимости от условий монтажа трубопроводов (размеров монтажных проемов, компоновки, наличия транспортных и грузоподъемных средств и т.д.) заводские блоки, арматура и другие элементы трубопровода могут укрупняться в монтажные блоки.

3.2. Сборка монтажных блоков должна производиться либо в цехе предмонтажных работ, либо на специальной площадке. Участки производства работ должны быть оборудованы грузоподъемными механизмами, а также стендами с поворотными каретками, козлами, тренагами для стыковки и сварки стыков трубопроводов. Места производства сварочных работ на открытых сборочных площадках должны иметь временные укрытия от ветра и осадков (брезентовые палатки, переносные колпаки каркасного типа и т.д.).

Стенды и приспособления для работы с элементами и блоками трубопроводов из коррозионностойкой стали должны исключать возможность контакта трубопровода с углеродистой сталью.

3.3. Сварочные работы в монтажных условиях должны выполняться в соответствии с производственно-технологической документацией, разработанной с учетом требований РД 34-10-059-90 «Сварка монтажных соединений трубопроводов атомных энергетических установок».

3.5. Снятие заглушек с торцов блоков, труб, арматуры от ударов и повреждений.

3.7. При сборке в блоки трубопроводов высокого давления больших диаметров на временных опорах, в случае включения в них арматуры для нее должны быть предусмотрены дополнительные опоры под корпус, а при горизонтальном положении шпинделя арматуры и под ее головку.

3.8. Правильность установки тройников при сборке монтажных блоков должна проверяться по отвесу или по уровню, в зависимости от расположения патрубков.

3.9. Во время сборки блока затвор арматуры должен быть плотно закрыт, а в процессе сварки - открыт на три - четыре оборота.

3.10. При сборке под сварку необходимо соблюдать следующие требования:

3.10.1. Подготовка кромок под сварку и требования к сборке сварных соединений должны соответствовать РД 34-10-059-90.

3.10.2. В собранных под сварку соединениях геометрическое положение деталей (излом или перпендикулярность осей и т.п.) должно соответствовать требованиям конструкторской документации. Не допускается сборка труб с применением натяга. Последнее требование не распространяется на выполнение замыкающих сварных швов с холодным натягом при условии жесткого закрепления, подлежащих сварке труб (после установки в проектное положение).

3.10.3. В поперечных стыковых сварных соединениях деталей трубопроводов с продольными сварными соединениями совмещение осей продольных швов двух соседних деталей не допускается. Оси указанных швов должны быть смещены относительно друг друга на расстояние, составляющее не менее трехкратной номинальной толщины более толстостенной их соединяемых деталей, но не менее, чем на 100 мм (последнее условие на распространяется на сварные соединения деталей с номинальным наружным диаметром менее 100 мм.

В секторных отводах, изготовленных из сварных труб, расстояние между сопряжениями поперечного кольцевого шва отвода с продольными или спиральными швами соединяемых секторов или труб должно быть не менее 100 мм. Указанное расстояние измеряется между точками сопряжения осей соответствующих швов.

3.10.4. Расстояние между краем углового сварного шва приварки, штуцера или трубы и краем ближайшего стыкового сварного шва трубопровода должно быть одновременно не меньше трехкратной расчетной высоты углового шва и трехкратной номинальной толщины стенки привариваемой детали.

При этом также расстояние между краем стыкового сварного шва трубопровода и центром ближайшего к нему отверстия должно быть не менее 0,9 диаметра отверстия.

3.10.5. Расстояние от края стыкового сварного шва до начала криволинейного участка, гиба на трубопроводах с номинальным наружным диаметром 100 мм и более должно быть не менее 100 мм, а для трубопроводов с номинальным наружным диаметром до 100 мм - не менее номинального наружного диаметра трубы.

Для штампованных, кованых и штампосварных колен (отводов) и крутоизогнутых колен допускается уменьшение прямого участка колена (отвода), а также расположение поперечного сварного шва на границе прямого и криволинейного участков.

3.10.6. В подлежащих ультразвуковому контролю стыковых сварных соединениях длина свободного прямого участка в каждую сторону от оси шва должна быть не менее указанной в таблице 2.

Таблица 2

|

Номинальная толщина свариваемых деталей (по большему значению), мм |

Длина свободного прямого участка, мм, не менее |

|

До 15 включительно |

100 |

|

Свыше 15 до 30 включительно |

5S 23 |

|

Свыше 30 до 36 включительно |

175 |

|

Свыше 36 |

4S 30 |

3.10.7. Расстояние между краями ближайших угловых швов приварки патрубков (штуцеров) или труб к трубопроводам должно быть не менее трех расчетных высот углового шва или трех номинальных толщин стенок привариваемых патрубков или труб. При различных значениях указанных высот или толщин следует принимать их большее значение.

3.10.8. Расположение отверстий на криволинейных участках колен не допускается, за исключением отверстий диаметром не более 0,1 номинального наружного диаметра колена, но не более 20 мм для приварки штуцеров, труб и бобышек систем контрольно-измерительных устройств в количестве не более одного отверстия на колено.

3.10.9. В стыковых сварных соединениях элементов с различной номинальной толщиной стенки должен быть обеспечен плавный переход от одного элемента к другому. Конкретные формы указанного перехода должны устанавливаться конструкторской (проектной) организацией исходя из требований расчета на прочность и необходимости обеспечения контроля сварных соединений всеми предусмотренными методами.

3.10.10. Подготовленные под дуговую сварку кромки и прилегающие к ним участки деталей должны быть зачищены от окалины, ржавчины, краски, масла и других поверхностных загрязнений. Ширина указанных участков должна быть не менее 20 мм.

После окончания сборки зачищенные при подготовке под сварку кромки и примыкающие к ним поверхности деталей подвергаются повторной механической зачистке (при необходимости). Зачистка должна производиться наждачным кругом или стальной щеткой.

Необходимость обезжиривания кромок устанавливается ПТД (с указанием материалов, применяемых для обезжиривания).

3.10.11. После окончания сборки под ручную дуговую сварку покрытыми электродами, примыкающие к кромкам поверхности деталей из сталей аустенитного класса, должны быть защищены от попадания брызг расплавленного металла. При этом ширина защищаемой зоны должна быть не менее 100 м в каждую сторону от подготовленных под сварку кромок. Способ защиты устанавливается проектно-технологической документацией.

3.10.12. Подготовка кромок и поверхностей деталей под сварку и наплавку должна выполняться механической обработкой. Допускается подготовку кромок деталей из углеродистых сталей перлитного, класса выполнять кислородной, воздушно-дуговой или плазменно-дуговой резкой с последующей механической обработкой до удаления следов резки, а подготовку кромок деталей из сталей аустенитного класса плазменно-дуговой или кислородно-флюсовой резкой с последующей механической обработкой с удалением слоя металла толщиной не менее 1 мм.

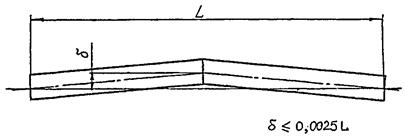

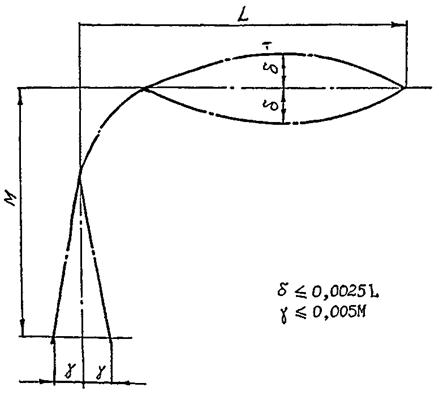

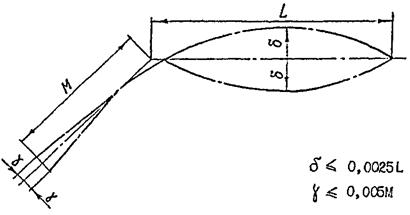

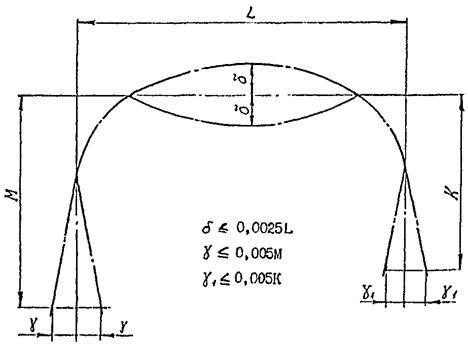

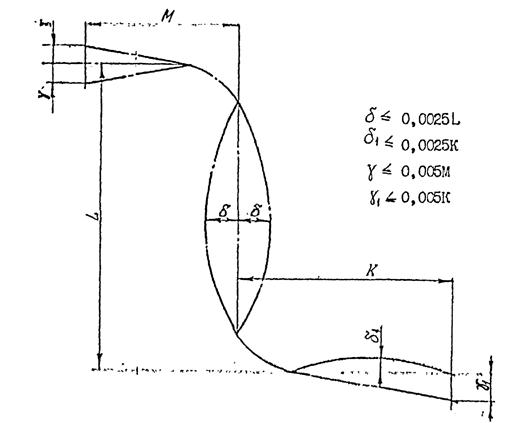

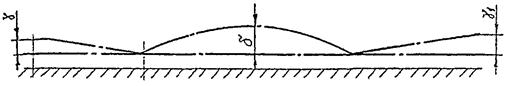

3.12. Геометрические размеры собранных укрупненных блоков не должны иметь отклонений от проектных более указанных на черт. 1 - 6.

При этом допускаемое отклонение на размер L в П и Z-образных блоках и трубах (см. черт. 4, 5) не должно превышать:

- для труб диаметром до 245 мм (вкл.) - ±15 мм,

- для труб диаметром свыше 245 мм - ±20 мм.

Допускаемые отклонения на длину свободных концов блоков и труб равны ±5 мм.

Отклонения s1, s, g, g1 осей от проектного положения допускаются в пределах величин, указанных на черт. 1 - 6, но не более 15 мм.

Гидравлическое испытание укрупненного блока допускается не производить на сборочной площадке, а выполнять гидравлику всей системы трубопроводов (или отдельных ее узлов) смонтированной в проектном положении.

4. МОНТАЖ ТРУБОПРОВОДОВ

4.1. Технологическая документация для монтажа трубопроводов.

4.1.1. Монтаж трубопроводов должен производиться по рабочим чертежам, разработанным проектной организацией или заводом-изготовителем.

4.1.2. Рабочие чертежи и схемы трубопроводов должны быть утверждены к производству дирекцией АC.

4.1.3. Для наиболее сложных узлов трубопроводов специализированной организацией разрабатываются отдельные ППР на монтаж.

4.2. Требования к строительным конструкциям и помещениям.

4.2.1. Помещения или другие объекты АC, сдаваемые под монтаж, должны быть приняты монтажной организацией. По окончании приемки должен быть составлен акт.

4.2.2. До начала монтажа трубопроводов должны быть закончено сооружение всех строительных конструкций, связанных с прокладкой трубопроводов, установка всех закладных частей, проходок в железобетонных конструкциях зданий для прокладки внутренних трубопроводов, а также сооружение эстакад, каналов, траншей для прокладки наружных трубопроводов.

Черт. 1

Черт. 2

Черт. 3

Черт. 4

Черт. 5

Неплоскостность (к черт. 2, 3, 4, 5, 6)

в середине блока - в пределах d,

в концах блока - в пределах g, g1.

Черт. 6

В помещениях, принимаемых под монтаж трубопроводов из коррозионностойких сталей, строительные конструкции должны бить окрашены. Если в этих помещениях предусмотрена облицовка, она должна быть выполнена до монтажа трубопроводов. В процессе монтажа трубопроводов из коррозионностойких сталей запрещается одновременное производство строительных работ.

4.2.3. Строительные конструкции, металлические закладные части в них и отверстия для прохода труб через перекрытия и стены должны быть приняты под монтаж с проверкой соответствия их проекту по размерам и высотным отметкам, обеспечивающим проектные уклоны трубопроводов.

4.2.4. Высотные отметки опорных металлоконструкций и кронштейнов для установки опор не должны отклоняться от проектных более чем на 10 мм. При наличии отклонений следует под опоры трубопровода установить стальные подкладки соответствующей толщины. Увеличение уклона опорных конструкций под трубопроводы по отношению к проектному не должно превышать 0,001.

Высотные отметки бетонных конструкций под скользящие и направляющие опоры, должны быть выполнены на 50 мм ниже проектных для последующей подливки после установки плит.

4.2.5. Отклонение положения железобетонных и металлических конструкций от проектного положения в плане как для внутренних трубопроводов, так и для наружных допускается ±10 мм.

4.2.6 Поверхность железобетонных эстакад или мачт для наружных трубопроводов должна быть оштукатурена или затерта; металлические детали или элементы, выступающие из железобетонных конструкций (кронштейны, площадки и лестницы для обслуживания), должны быть очищены от ржавчины и окрашены; деревянные конструкции должны быть пропитаны антисептическим составом и окрашены огнеупорной краской (марки состава и красок должны быть указаны в проекте).

4.2.7. Проходные каналы должны быть оборудованы временным освещением напряжением не более 36 В и иметь пол с уклоном, обеспечивающим отвод воды.

4.2.8. Дно траншей и непроходных каналов должно быть равномерно уплотнено, углубления и неровности засыпаны песком и утрамбованы.

4.2.9. Выполнение отверстий в перекрытиях или стенах в процессе монтажа допускается только с ведома проектной организации и производится строительной организацией.

4.2.10. По окончании приемки строительных конструкций для прокладки трубопроводов монтажной организацией должен быть составлен акт. Нагружать конструкции трубопроводами можно только с разрешения строительной организации.

4.3. Разметка трассы трубопроводов и установка опор и подвесок

4.3.1. Разметка трассы трубопровода должна выполняться по рабочим чертежам данного узла трубопровода с замерами расстояний между строительными конструкциями и установленным оборудованием, к которому должен присоединяться трубопровод. Замеры, снятые с натуры, подлежат сварке с проектом и с фактическими размерами собранных блоков.

4.3.2. Ось трубопровода и направление трассы намечается либо стальной проволокой натянутой между крайними положениями трубопровода, либо любым другим способом, например, оптическим, а высотные отметки - нивелиром или гидроуровнем. При этом должна учитываться заданная проектом величина уклона трубопровода.

Высотные отметки необходимо замерить не от перекрытий, а от реперов, нанесённых или выставленных при сооружении строительных конструкций здания.

4.3.3. От ближайшего строительного репера с помощью нивелира или гидроуровня наносят отметку оси трубопровода на стену, колонну, либо другую конструкцию, к которой будут крепиться опоры под трубопровод; затем отметку переносят к следующему месту крепления опоры и так далее.

От нанесенных отметок оси трубопровода отмеряют указанное в чертеже расстояние до подошвы опоры (до кронштейнов), после чего могут быть установлены опорные конструкции под опоры. Затем производят их выверку и закрепление.

4.3.4. Опорные металлоконструкции под собственно опоры и подвески трубопроводов, которые крепятся к строительным конструкциям здания (колоннам, ригелям, стенам и перекрытиям) должны быть установлены и выверены по окончании разметки трассы. Сами опоры должны устанавливаться на выверенные металлоконструкции.

4.3.5. Конструкции крепления подвесок трубопроводов к перекрытиям (тяги с ушком, устанавливаемые в зазоры между плитами), должны быть установлены до заливки швов между плитами перекрытия и до устройства чистого пола.

4.3.6. После закрепления опорных кронштейнов на них должны быть намечены места установки опор. Середина опоры должна совпадать с предварительно размеченной осью трубопровода.

4.3.7. При монтаже опор трубопроводов необходимо выполнять следующие требования:

- подвижные опоры не должны препятствовать свободному тепловому расширению трубопровода, не должно быть перекосов и заеданий подвижных частей трубопроводов;

- ролики подвижных опор должны лежать на всей поверхности гнезда; подвижная плоскость роликовой опоры должна опираться на ролик без зазора;

- сварные стыки трубопроводов должны быть расположены на расстоянии не менее 200 мм от края опоры;

- опорная конструкция под пружины опор должна быть строго перпендикулярна направлению усилий;

- тяги подвесок трубопроводов, не подверженных тепловому расширению, должны быть установлены отвесно; тяги подвесок трубопроводов, подверженных тепловому расширению, должны быть установлены с наклоном, равным половине величины теплового перемещения. Наклон тяги должен быть в сторону, обратную направлению теплового перемещения трубопровода;

- при установке скользящей опоры корпус ее должен быть сдвинут на величину теплового перемещения трубопровода; опора должна всей плоскостью лежать на опорной поверхности кронштейна.

- скользящие поверхности подвижных опор, катки и шариковые обоймы должны быть натерты графитом для уменьшения трения;

- пружинные опоры и подвески должны быть поставлены с пружинами, стянутыми до установочного размера, указанного в проекте; для этого верхнюю и нижнюю тарелки блока пружин соединяют временными жесткими стяжками или приварными распорками;

- на неподвижной опоре труба должна плотно прилегать к подушке без зазоров, а хомут - к телу трубы;

- при установке пружинных подвесок необходимо проверить резьбу тяг и гаек во избежание несчастных случаев при повреждении пружин.

4.4. Подъем, установка и выверка блоков

4.4.1. Перед подъемом блоков должна быть проверена законченность сборочных и сварочных работ, установка на них мелких деталей, предусмотренных проектом, и намечены места расположения опор и подвесок, что облегчает установку блока сразу в проектное положение.

4.4.2. Строповку плоских блоков следует выполнять путем обвивки его тросом не менее, чем в двух местах, а пространственных блоков - не менее, чем в трех местах с подкладкой под трос деревянных брусков во избежание его скольжения, при этом строповка блоков должна быть выполнена способом, исключающим возможность их деформаций при подъёме от провисания под действием собственного веса.

Длина стропов должна обеспечивать необходимый вынос для заводки блока в проектное положение, а завязка стропов не должна мешать укладке блока на опоры.

При подъеме блоков на высоту более 4 м следует пользоваться оттяжками из пенькового каната, привязанным к обоим концам блока, которыми регулируется, положение блока в процессе подъема и заводки в проектное положение.

4.4.3. Для монтажа блоков трубопроводов помимо мостовых кранов следует использовать другие эксплуатационные грузоподъемные механизмы, предусмотренные основным проектом AC, а также лебедки, монорельсы и другие монтажные механизмы.

В процессе монтажа трубопроводов из коррозионностойких сталей должна поддерживаться чистота в помещениях. При монтаже трубопроводов, технологически связанных, непосредственно с 1 контуром АC, а также других трубопроводов из коррозионно-стойкой стали, должна систематически производиться мокрая уборка помещений.

4.4.4. Монтаж каждого участка трубопровода, как правило, следует начинать от фиксированной неподвижной точки - от оборудования.

4.4.5. Блоки, поднятые к месту монтажа, должны, как правило, сразу укладываться на постоянные опоры и подвески и временно закрепляться в них до расстроповки, а затем присоединяться к оборудованию. Нагрузка от блока трубопровода должна восприниматься не менее чем двумя опорами, но не передаваться на оборудование.

4.4.6. При укладке блоков трубопроводов в проектное положение следует опирать их сразу на всё опоры. При подвешивании трубопровода на подвесках, длину тяг последних следует регулировать так, чтобы все подвески приблизительно одинаково воспринимали вес трубопровода.

4.4.7. Монтаж вертикального участка трубопровода следует вести снизу вверх, путем постепенного наращивания; правильность его положения должна проверяться отвесом в двух перпендикулярных плоскостях.

4.4.8. Монтаж многониточных трубопроводов следует вести параллельными участками, систематически осуществляя проверку соблюдения проектного расстояния между трубами.

4.4.9. Поднятые и уложенные в проектное положение блоки подлежат состыковке, для чего должна быть проверена их соосность; при несоосности стыкуемых концов смежных блоков, положение их регулируется изменением высоты тяг или установкой подкладок под опоры, при этом необходимо соблюдать проектный уклон. Одновременно необходимо убедиться в отсутствии перекосов во фланцевых соединениях (в присоединении к оборудованию) и в том, что концы у замыкающего стыка совпадают. При стыковке трубопроводов допускается холодная подгибка трубопроводов механическим способом на величину, разрешенную стандартами и ТУ на детали и сборочные единицы трубопроводов.

4.4.10. Снятие заглушек со стыкуемых концов монтажных блоков или отдельных деталей и проверка внутренней чистоты труб должна производиться на блоках, поднятых на проектную отметку, до окончательной укладки их на опоры и подвески и стыковки между собой.

При перерывах в работе свободные концы монтируемых блоков или участков трубопровода должны закрываться заглушками. Для трубопроводов высокого давления при расстоянии монтажного стыка от опоры более 1 м необходимо установить дополнительные временные опоры по обе стороны стыка на расстоянии не более 1 м.

4.4.11. Если рабочими чертежами предусмотрен припуск на конце трубы, предназначенный для выполнения холодного натяга, то он должен быть обрезан, а обрезанный конец трубы обработан со снятием фаски.

Обрезка монтажного припуска производится непосредственно на месте, когда блок трубопровода находится в проектном положении.

4.4.12. Допускаемые отклонения от проектного положения при укладке трубопровода не должны превышать, мм:

|

отклонение расстояния трубы от стены или колонны (по осям) |

±15 |

|

отклонения расстояния оси трубы от отметки перекрытия |

±15 |

|

отклонение расстояния между соседними опорами |

±15 |

|

отклонение положения подвески от оси трубопровода |

±10 |

|

отклонение оси вертикального участка от отвеса на 1 п.м. длины |

±1, |

|

если в проектно-технологической документации не указаны иные допуски. |

4.4.13. При монтаже и выверке блоков необходимо выполнять требования пунктов 3, 4, 6, 10, 11, 13, 14, 15 раздела 3 настоящей инструкции.

4.4.14. После сварки и выверки смонтированного трубопровода в случаях, предусмотренных проектом, необходимо установить указатели перемещений для контроля за расширением трубопровода и наблюдения за правильностью работы опор.

4.4.15. При монтаже трубопроводов диаметром до 89 мм, монтируемых по месту, должны выполняться требования монтажно-трассировочных чертежей, а также указания, что и для трубопроводов больших диаметров.

Обязательно соблюдение проектных уклонов, а в случае отсутствия указаний в чертежах - выполнение уклона, равного не менее 0,004, направленного в сторону организованного дренажа.

Трубопроводы должны крепиться без защемления для возможности их свободного теплового удлинения.

Крепление трубопроводов должно осуществляться по месту к конструкциям здания или технологическим металлоконструкциям с помощью хомутиков из полосы или подвесок.

К установке подвесок предъявляются требования, изложенные в разделе 4.3 настоящей инструкции.

4.5. Установка на трубопроводах дренажей; воздушников и элементов КИПиА.

4.5.1. В процессе монтажа трубопровода необходимо установить и приварить дренажные и спускные штуцера, воздушники, гильзы для установки приборов КИПиА, которые при сборке не вошли в состав монтажных блоков. Все указанные элементы должны быть установлены и сварены до гидравлического испытания трубопроводов.

4.5.2. Штуцера дренажей должны быть изготовлены из того же материала, что и основной трубопровод. Дренажные линии прокладываются по месту (согласно схеме) и крепятся к конструкциям здания. По всей трассе трубопровода должны быть соблюдены уклоны и созданы условия для беспрепятственного слива среды.

4.5.3. Измерительные диафрагмы устанавливаются после продувки, либо промывки трубопровода. На время монтажа вместо диафрагм устанавливаются специальные монтажные кольца. Сварные измерительные сопла могут оставаться на время продувки трубопровода, если перед их установкой все участки трубопровода до сопла были прочищены.

4.6. Установка конденсаторов и выполнение холодного натяга.

4.6.1. При монтаже трубопроводов с температурой среды свыше 120° предусматривается холодный натяг компенсаторов и отдельных участков трубопровода между неподвижными опорами (при наличии на этом участке гнутых труб).

4.6.2. Величина холодного натяга и местоположение стыка для его выполнения на трубопроводе указывается в рабочих чертежах.

Холодный натяг участка трубопровода может производиться только после окончательной установки и закрепления всех опор данного участка, а также после сварки стыков этого участка между неподвижными опорами.

П-образный компенсатор растягивается на величину, указанную в чертежах, разжимным приспособлением, после чего устанавливается распорка. После окончательного закрепления фланцевых соединений компенсатора или сварки труб его стыков распорка снимается.

4.6.3. В случае выполнения растяжки в сварном соединении к концам труб могут быть временно приварены стяжные угольники, а стягивание концов труб после снятия временной проставки осуществлено с помощью удлиненных шпилек. Приварка и удаление временных креплений производится в соответствии с требованиями ПКД.

4.6.4. В случае выполнения натяга во фланцевом соединении, последние стягивают удлиненными шпильками, установленными в болтовых отверстиях через одно, в остальных отверстиях устанавливаются постоянные болты или шпильки.

4.6.5. Перед окончательной затяжкой фланцевого соединения, на котором выполнен холодный натяг трубопровода, в нем должна быть установлена предусмотренная проектом прокладка.

После затяжки фланцевого соединения постоянными болтами или шпильками, удлиненные шпильки должны быть вынуты, а на их место установлен постоянный крепеж.

4.6.6. При установке линзовых компенсаторов необходимо следить, чтобы дренажные штуцеры находились в нижних точках компенсатора, а направляющие стаканы были вварены со стороны движения среды.

4.6.7. Растяжка или сжатие линзового компенсатора производится после варки его или окончательного соединения на фланцах с трубопроводом.

Растяжка линзового компенсатора осуществляется за счет стягивания оставленного при сборке соответствующего зазора в ближайшем от компенсатора монтажном стыке, после закрепления участка трубопровода на неподвижных опорах.

Сжатие линзового компенсатора производится после его окончательного соединения с трубопроводом, но до закрепления последнего на неподвижных опорах.

4.7. Сборка фланцевых соединений

4.7.1. Перед установкой прокладок во фланцевое соединение необходимо дополнительно закрепить участок трубопровода во избежание опускания его концов и возникновения в трубопроводе дополнительных напряжений при разбалчивании.

4.7.2. Следует убедиться в чистоте зеркал фланцев и в плотном сочленении выступа и впадины у воротниковых фланцев.

4.7.3. Паронитовые прокладки должны быть натерты с обеих сторон сухим графитом для предохранения от прилипания к зеркалу фланца и облегчения выемки их при разборке фланцевого соединения.

4.7.4. Стальные зубчатые прокладки следует притереть по плите с двух сторон для притупления их гребешков на 0,2 - 0,3 мм.

Выступы гофрированной прокладки должны лежать в одной плоскости. При проверке на краску на всех выступах должны получиться равномерные отпечатки краски. Перед установкой прокладки следует покрыть с обеих сторон сухим серебристым графитом.

4.7.5. При установке прокладок запрещается применять для раздвижки фланцев зубила и клинья во избежание повреждения зеркал фланцев.

4.8. Затяжка пружин на опорах и подвесках

4.8.1. Величина затяжки пружин на опорах и подвесках трубопровода определяется расчетным путем при его проектировании и указывается в рабочих чертежах.

4.8.2. Правильные регулирование и затяжка пружин на трубопроводе необходимы для обеспечения расчетного распределении его веса на опоры, нормальной их работы и исключения возможности возникновения дополнительных напряжений в отдельных участках трубопровода.

4.8.3. В соответствии с указанием в чертежах регулирование пружин опор и подвесок, осуществляемое в два этапа, должно выполняться на проектный вес трубопровода и контролироваться по отрыву от временных жестких опор и на тепловое перемещение с контролем по изменению величины тяги над верхней тарелкой пружины.

Первый этап регулирования пружин должен быть осуществлен до выполнения холодного натяга и сварки замыкающего стыка.

4.8.4. Следует иметь в виду, что тепловая изоляция к моменту регулировки пружин должна быть сухой, а фактический вес ее следует сравнить с проектным. При значительном отклонении фактического веса от проектного, величины затяжки пружин должны быть скорректированы.

4.8.5. Перед затяжкой пружин необходимо проверить по реперам ось трубопровода, зафиксированную по окончании монтажа.

При затяжке пружин необходимо соблюдать следующие указания:

- пружины необходимо затягивать основной гайкой; для предохранения пружин от срыва при срезании резьбы на конце тяги на нее следует навернуть контргайку;

- затяжку пружин на опорах необходимо выполнять последовательно, переходя от предыдущей опоры или подвески к последующей;

- при наличии в опоре нескольких пружин блоков, установленных последовательно, в каждом блоке следует выполнять затяжку пружин, с одинаковым усилием, добиваясь, чтобы концы тяг над пружинами увеличивались равномерно;

- в параллельно установленных блоках пружин затяжку следует производить на равные величины, во избежание перекоса опоры в холодном и горячем состоянии трубопровода.

4.8.6. В процессе затяжки пружин следует принимать меры предосторожности во избежание несчастных случаев от возможного разрушения резьбы при отвертывании или завертывании гаек и распрямлении сжатой пружины, либо разрушения пружины.

4.9. Монтаж арматуры

4.9.1. Арматура должна использоваться строго по назначению. Использование запорной арматуры в качестве дросселирующей не допускается.

Арматура должна устанавливаться в соответствии с проектом, а при отсутствии указаний в проекте - в местах, доступных для обслуживания, контроля, ремонта и замены.

4.9.2. При монтаже арматуры, не включенной в блок трубопровода, застроповку ее следует осуществлять только за корпус. Строповка за шпиндель, маховик, бугель сальника или за привод не допускается.

4.9.3. Перед подъемом арматуры следует уточнить ее вес и проверить, не превышает ли он грузоподъемность монтажного механизма (лебедки, тали и др.).

4.9.4. Перед установкой арматуры на место внутренние ее полости должны быть очищены от засорения струей сжатого воздуха при закрытом уплотнении, а сальниковая набивка должна быть проверена.

4.9.5. Все резьбовые детали арматуры, работающей при высокой температуре: шпильки, гайки, шпиндель, шарнирные болты - перед установкой должны быть смазаны смазкой (серебристым чешуйчатым графитом, разведенным в воде), предохраняющей их от пригорания.

4.9.6. При монтаже затвор арматуры должен быть плотно закрыт, а в процессе сварки - открыт на три - четыре оборота, чтобы не заклинивался и не деформировался затвор из-за неравномерного нагрева корпуса арматуры. Для предотвращения случайного открытия или закрытия арматуры в процессе монтажа маховики с арматуры необходимо временно снять.

4.9.7. При установке арматуры следует проверить по отвесу или по уровню вертикальность или горизонтальность шпинделя.

4.9.8. Правильность установки арматуры как при сборке в блоки, так и при монтаже, должна быть проверена по направлению стрелки, обозначенной на корпусе арматуры.

4.9.9. Фланцевая арматура на трубопроводе устанавливается предварительно на нескольких болтах; арматура диаметром до 100 мм:

- не менее, чем на двух болтах, а арматура диаметром более 100 мм - не менее, чем на четырех болтах на каждое фланцевое соединение.

Окончательная затяжка фланцевого соединения с арматурой выполняется после выверки трубопровода, проверки параллельности фланцев и установки прокладок.

4.9.10. Фланцы вертикальных участков трубопроводов, соединенные с вертикальными обратными или предохранительными клапанами должны быть строго горизонтальны. Перекос при установке арматуры может вызвать неплотность посадки клапана под действием его собственного веса.

4.9.11. Затворы предохранительных клапанов во избежание повреждения уплотнительных поверхностей должны быть закрыты и заклинены на все время монтажа.

4.9.12. Приварная бесфланцевая арматура стыкуется к трубам также как соответствующие трубы. После установки арматуры и прихватки стыков электросваркой, она должна быть приоткрыта для вентиляции трубопровода в процессе сварки и оставаться в таком положении до окончания монтажа трубопроводов.

4.9.13. После установки арматуры на место следует проверить ее вращающиеся части. Маховик должен свободно вращаться от руки без усилий или применения дополнительных приспособлений. Маховик арматуры при закрытии должен поворачиваться по часовой стрелке, а при открытии - против нее, что обозначается на маховике стрелками, нанесенными краской или изготовленными из металла и буквами «О» и «З».

4.10. Установка приводов арматуры

4.10.1. По окончании монтажа трубопроводов на шпиндели смонтированной арматуры или на валы приводных головок устанавливаются маховики для ручного управления, при этом следует обращать внимание на то, чтобы маховики не имели люфта.

4.10.2. Места установки колонок приводов должны быть указаны в рабочих чертежах трубопроводов. При отсутствии указаний, колонки, кнопки для местного управления электродвигателями должны располагаться вблизи места установки арматуры, в местах, удобных для обслуживания.

4.10.3. При установке дистанционных приводов необходимо обеспечить свободное вращение штанг и шарниров; штанги не должны задевать за строительные конструкции и оборудование.

Колонки дистанционного управления следует крепить к перекрытию сквозными болтами, которые должны быть залиты цементным раствором.

4.10.4. Компоновка узлов дистанционного привода должна обеспечивать закрытие арматуры при вращении маховика колонки по часовой стрелке.

Положение стрелки на маховике, колонке или консоли должно обязательно соответствовать направлению вращения для закрытия арматуры.

4.10.5. Приводные головки (механизмы передачи вращения, шпинделя арматуры) должны быть закрыты кожухами.

4.10.6. Встроенные электроприводы устанавливаются непосредственно на арматуре и состоят из электродвигателя, червячного редуктора и коробки концевых (и путевых) выключателей.

Колонковый электропривод представляет собой электропривод, встроенный и закрепленный на колонке.

4.10.7. Перец установкой электропривода на арматуру, на него должна быть установлена коробка путевых выключателей. При этом кулачки коробки путевых выключателей должны быть полностью освобождены от свободного проворачивания по своей оси.

При установке коробки необходимо следить за отсутствием перекоса фланца коробки и правильным попаданием зуба приводного валика коробки в паз валика привода.

Допускается укладывать между фланцем коробки и приводом прокладку из промасленного картона.

Гайки, крепящие коробку, должны быть застопорены против самоотвинчивания пружинными шайбами.

4.10.8. Следует проверить наличие смазки на всех трущихся поверхностях электропривода и арматуры и состояние сальниковой набивки.

4.10.9. После установки приводов всех типов должна быть проверена их работа путем открытия и закрытия арматуры, при этом ход шпинделя должен быть плавным, без заеданий, а стрелка указателя положения должна совпадать с рисками конечных положений при полном закрытии и открытии арматуры.

5. КОНТРОЛЬ КАЧЕСТВА МОНТАЖА И СДАЧА ТРУБОПРОВОДА

5.1. Поузловая приемка трубопровода

5.1.1. По окончании монтажа трубопровода, должна быть произведена поузловая его приемка, в процессе которой проверяется:

- соответствие смонтированного трубопровода проекту;

- законченность работ по сварке и контролю сварных соединений;

- наличие дренажных и спускных линий трубопровода, воздушных кранов на верхних участках трубопровода, воронок в мостах, указанных на чертежах;

- наличие бобышек и гильз для установки КИП, указателей перемещений для контроля за расширением трубопровода и наблюдения за правильностью работы опор;

- прочность закрепления опор и подвесок и удаление временных опор и приспособлений, установленных на трубопроводе в период монтажа;

- выполнение проектной затяжки пружин на вес трубопровода, воды и теплоизоляции;

- отсутствие защемления трубопровода в подвижных опорах и в местах прохода через стенки и перекрытия;

- легкость открытия и закрытия арматуры и наличие указателей;

- готовность площадок и лестниц для обслуживания арматуры, расположенной на высоте или в недоступных местах;

- соответствие проекту уклонов прямых участков труб.

5.1.2. Окончание монтажа трубопровода фиксируется в акте поузловой приемки.

5.2. Гидравлическое испытание трубопровода

5.2.1. После окончания монтажа трубопроводы всех категорий со всеми элементами и арматурой подложат гидравлическому испытанию с целью проверки прочности и плотности основного металла, а также сварных и других соединений.

5.2.2. Гидравлическое испытание трубопроводов и их элементов должно производиться после окончания всех работ и контроля сварных соединений просвечиванием или ультразвуком, а также после исправления всех обнаруженных дефектов.

5.2.3. Трубопроводы после изготовления и монтажа должны подвергаться гидравлическим испытаниям до нанесения защитных антикоррозионных покрытий или тепловой изоляции.

На трубопроводах, в процессе эксплуатации контактирующих с жидкометаллическим теплоносителем, допускается нанесение тепловой изоляции до гидравлических испытаний указанным теплоносителем.

Допускается проводить металлизацию (без нанесения лакокрасочных покрытий) сварных соединений трубопроводов до гидравлических испытаний, если это невозможно провести после окончания монтажа, что должно быть оговорено в конструкторской документации.

5.2.4. Гидравлические испытания трубопроводов должны проводиться в соответствии с указаниями конструкторской (проектной) и технологической документации, составленной с учетом требований ПНАЭ Г-7-008-89.

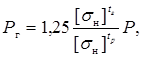

При отсутствии величины пробного давления в рабочих чертежах давление при гидравлическом испытании трубопроводов должно быть не менее определенного по формуле:

где:

где:

Р - рабочее давление, кГс/см2;

![]() - допускаемое

напряжение при температуре гидроиспытаний, кГс/см2;

- допускаемое

напряжение при температуре гидроиспытаний, кГс/см2;

![]() - допускаемое

напряжение при расчетной температуре, кГс/см2.

- допускаемое

напряжение при расчетной температуре, кГс/см2.

При рабочем давлении менее 5 кГс/см2 давление гидроиспытаний должно быть не менее 1,5Р, но не менее 2 кГс/см2.

При рабочем давлении 5 кГс/см2 и более давление гидроиспытания должно быть не менее величины, определяемой по выше приведенной формуле, но не менее Р ± 3 кГс/см2.

Значения давления гидравлических испытаний контуров должны определяться проектной организацией и сообщаться предприятию-владельцу трубопроводов, которое уточняет эти значения на основе данных, содержащихся в паспортах трубопроводов.

5.2.6. Гидравлические испытания трубопроводов должны производиться при температуре испытательной среды, при которой температура металла испытуемых трубопроводов не будет ниже минимальной допускаемой, определяемой согласно Нормам расчета на прочность. При этом во всех случаях температура испытательной и окружающей среды не должна быть ниже 5 °С.

5.2.7. Допускается проведение гидравлических испытаний после изготовления или монтажа без проведения расчета по п. 5.2.6 при температуре металла не менее 5 °С в следующих случаях:

1) изделие изготовлено из коррозионностойкой стали аустенитного класса, цветного или железоникелевого сплава;

2) изделие изготовлено из материалов с пределом текучести при температуре 20 °С менее 295 МПа (30 кгс/мм2) и имеет наибольшую толщину стенки не более 25 мм,

3) изделие изготовлено из материалов с пределом текучести при температуре 20 °С менее 590 МПа (60 кгс/мм2) и имеет наибольшую толщину стенки не более 16 мм.

5.2.8. Допускаемая температура металла при гидравлических испытаниях трубопроводов в составе контура после монтажа принимается максимальной из всех, указанных в свидетельствах об изготовлении деталей и сборочных единиц трубопроводов, и приводится предприятием-владельцем в комплексной программе (инструкции) проведения гидравлических испытаний.

5.2.9. Во время гидравлического испытания, а также внутренней очистки трубопроводов, распорные приспособления с пружинных подвесок должны быть сняты, за исключение подвесок паропроводов, не рассчитанных на вес трубопровода, наполненного водой.

5.2.10. Измерение давления в трубопроводе должно производиться по двум проверенным манометрам; один из которых должен быть контрольным.

Проверка манометров должна быть произведена Государственной контрольной лабораторией по измерительной технике, после чего манометры подлежат опломбированию.

Манометры должны соответствовать классу точности не ниже 1,5 по ГОСТ 2405-80, иметь диаметр корпуса не менее 150 мм и шкалу на номинальное давление около 4/3 измеряемого давления. После опломбирования манометрами можно пользоваться в течение одного года.

После снижения давления до величины, равной 4/5 давления гидроиспытания, должен быть произведен осмотр трубопровода по всей его длине.

5.2.12. Сосуды, являющиеся неотъемлемой частью трубопровода, испытываются тем же давлением, что и трубопроводы.

5.2.13. Наполнение трубопровода водой может производиться при помощи любого насоса, напор которого при закрытой задвижке не превышает рабочего давления трубопровода.

Присоединение испытываемого трубопровода к насосу или гидравлическому прессу, создающим испытательное давление, должно осуществляться через два запорных вентиля.

5.2.14. При проведении гидравлических испытаний трубопроводов должны быть приняты меры для исключения скопления газовых пузырей в полостях, заполненных жидкостью.

5.2.15. Испытываемый участок трубопровода должен отключаться от оборудования и других участков трубопровода заглушками.

5.2.17. Трубопроводы считаются выдержавшими гидравлические испытания, если в процессе испытаний и при осмотре не обнаружено течей и разрывов металла, в процессе выдержки по п. 5.2.11 падение давления не выходило за пределы, указанные в п. 5.2.4, а после испытаний не выявлено видимых остаточных деформаций.

При гидравлических испытаниях сборочных единиц (деталей) трубопроводов течи через технологические уплотнения, предназначенные для проведения испытаний, не являются браковочным признаком.

5.2.18. Для проведения гидравлических испытаний после монтажа и в процессе эксплуатации проектной организацией должна быть составлена комплексная программа испытаний, на основе которой предприятием-владельцем трубопроводов (или специализированной организацией, определяемой решением соответствующего министерства) должна быть составлена рабочая программа испытаний.

а) наименование и границы испытуемой системы (части системы, оборудования, трубопроводов);

б) рабочее давление;

в) давление гидравлических испытаний;

г) температура гидравлических испытаний;

д) испытательные среды и требования к их качеству;

е) допустимые скорости повышения и понижения давления;

ж) допустимые скорости повышения и понижения температуры;

з) давление, при котором должен проводиться осмотр;

и) способы заполнения и дренирования испытательной среды;

к) источник создания давления;

л) метод нагрева испытательной среды (при необходимости);

м) точки установки датчиков (приборов) контроля давления;

н) точки установки датчиков (приборов) контроля температуры;

о) допускаемые пределы колебания давления и температуры в процессе выдержки.

Комплексная программа должна быть утверждена руководством проектной организации и согласована с предприятием-владельцем оборудования и трубопроводов.

5.2.20. Рабочая программа гидравлических испытаний помимо сведений, перечисленных в п. 5.2.19, должна содержать следующие данные:

1) уточнение по паспортам комплектующих испытуемых оборудования и трубопроводов значений давления и температуры гидравлических испытаний;

2) место подключения источника давления;

3) перечень испытуемых датчиков и приборов контроля давления и температуры с указанием класса точности;

4) график проведения испытаний (ступени подъема и сброса давления, подъема и снижения температуры, время выдержки и т.п.);

5) способы контроля состояния испытуемого оборудования и трубопроводов в процессе осмотра и после завершения испытаний;

6) меры по подготовке к проведению испытаний (с указанием перекрываемой и открываемой арматуры, ограничивающей испытуемую систему или ее часть);

7) перечень мест снятия тепловой изоляции;

8) меры защиты от превышения давления свыше испытательного;

9) требования по технике безопасности;

10) организационные мероприятия (включая назначение ответственного за испытания лица);

11) номер комплексной программы, на основе которой составлена рабочая программа

Рабочая программа должна быть утверждена дирекцией предприятия-владельца оборудования и трубопроводов.

5.2.21. После завершения испытаний должен быть составлен протокол, включающий следующие данные:

1) наименование предприятия, проводившего испытания;

2) наименование испытанной системы (части системы, оборудования, трубопроводов, сборочных единиц, деталей);

3) расчетное (рабочее) давление;

4) расчетные температуры;

5) давление испытаний;

6) температура испытаний;

7) испытательная среда;

8) время выдержки при давлении испытаний;

9) давление, при котором проводится осмотр;

10) номер рабочей (производственной) программы;

11) результат испытаний;

12) подпись ответственного лица и дата.

5.2.22. По окончании гидравлического испытания вода из трубопровода должна быть полностью удалена, особенно из корпусов арматуры.

Это может быть достигнуто путем продувки трубопровода воздухом, а у фланцевой арматуры - ослаблением фланцевых соединений.

5.2.23. О проведении гидравлического испытания трубопровода составляется акт.

5.3. Сдача трубопроводов в эксплуатацию

5.3.1. После завершения всех монтажных работ производится сдача трубопроводов в эксплуатацию по акту установленной формы.

5.3.2. После окончания монтажа должно быть оформлено и передано заказчику свидетельство о монтаже трубопровода.

5.4. Документация, оформляемая при монтаже и сдаче трубопроводов

5.4.1. Для контроля качества монтажных работ, фиксирования отдельных этапов монтажа и взаимоотношений монтажной организации с генподрядчиком и заказчиком в процессе сборки, монтажа и сдачи трубопроводов в эксплуатацию оформляется учетная и отчетная документация.

5.4.2. Объем и номенклатура технической документации, оформляемой при монтаже и сдаче трубопроводов, определяются «Перечнем и формами технической документации, оформляемой при монтаже», действующими в отрасли.

1. Утвержден и введен в действие приказом № 60

Председателя концерна «Энергомонтаж» от 16.08.91.

2. Исполнители: А.А. Львов (главный инженер проекта), Ю.Н. Поярков (начальник отдела).

3. Взамен РДИ-42-020-85-83.

4. Ссылочные нормативно-технические документы

|

Обозначение НТД, на которые дана ссылка |

Номер пункта, подпункта, перечисления, приложения |

|

«Специальные условия поставки оборудования, приборов, материалов и изделий для объектов атомной энергетики» Совмина СССР. |

|

|

«Арматура для оборудования и трубопроводов АЭС. Общие технические требования» ОТТ-87. |

|

|

«Инструкция по монтажу трубопроводов пара и воды на тепловых электростанциях» Минэнерго, 1974 г. |

|

|

Приложение 9 |

|

|

ПНАЭ Г-7-009-89 (ОП) |

|

|

ПНАЭ Г-7-010-89 (ПК) |

|

|

ГОСТ 2405-80 |

|

ЛИСТ РЕГИСТРАЦИИ ИЗМЕНЕНИЙ

|

Изм. |

Номера листов (страниц) |

Всего листов (страниц) в докум. |

№ документа |

Входящий № сопроводительного документа |

Подпись |

Дата |

|||

|

измененных |

замененных |

новых |

изъятых |

||||||

СОДЕРЖАНИЕ